Antep Roy Ecto Versión Final

-

Upload

andrea-cabrera -

Category

Documents

-

view

244 -

download

0

Transcript of Antep Roy Ecto Versión Final

-

7/21/2019 Antep Roy Ecto Versin Final

1/26

DISEO DE UN MODELO DE SIMULACIN DEL ABASTECIMIENTO DE

BIOMASA DE CAA DE AZCAR COMO SISTEMA DE SOPORTE A LASDECISIONES DE COSECHA

CLAUDIA CRISTINA BOCANEGRA HERRERA

CDIGO: 1200480

DIRECTOR:

CARLOS JULIO VIDAL

UNIVERSIDAD DEL VALLE

MAESTRA EN INGENIERA INDUSTRIAL

MAYO DE 2012

-

7/21/2019 Antep Roy Ecto Versin Final

2/26

CONTENIDO

INTRODUCCIN ............................................................................................................................. 4

1. PLANTEAMIENTO DEL PROBLEMA ........................ .......................... ......................... ............... 5

2. ANTECEDENTES Y JUSTIFICACIN ......................... .......................... ......................... ............... 6

3. OBJETIVOS ........................ .......................... .......................... ......................... ........................ 8

3.1. Objetivo Principal ........................ ......................... .......................... ......................... ....... 8

3.2. Objetivos Especficos ....................... ......................... .......................... .......................... .. 8

4. REVISIN DE LITERATURA ....................... ......................... .......................... .......................... .. 9

4.1. Recoleccin de la caa en ingenios Colombianos ........................ ......................... ........... 9

4.2. Modelacin de la recoleccin de biomasa .......................... .......................... ................... 9

4.3. Uso de la biomasa................................ .......................... .......................... ..................... 114.4. Simulacin .......................... .......................... ......................... .......................... ............. 13

4.4.1. Concepto ........................ .......................... .......................... ......................... ......... 13

4.4.2. Clasificacin de los sistemas .......................... .......................... .......................... .... 13

4.4.3. Componentes de la simulacin................................... .......................... ................. 13

4.4.4. Ventajas en la utilizacin de la simulacin ........................... ......................... ......... 13

4.5. Soporte a las Decisiones .......................... .......................... ......................... .................. 14

4.6. Pasos de la simulacin ......................... .......................... .......................... ..................... 14

4.6.1. Elaborar plan de estudio ........................... .......................... ......................... ......... 14

4.6.2. Definir el sistema ......................... .......................... .......................... ..................... 15

4.6.3. Construir el modelo ......................... .......................... ......................... .................. 15

4.6.4. Ejecutar experimentos .......................... .......................... ......................... ............. 15

4.6.5. Analizar los resultados .......................... .......................... ......................... ............. 15

5. METODOLOGA .......................... .......................... ......................... .......................... ............. 17

5.1. Objetivo Especfico 1 ....................... ......................... .......................... .......................... 17

5.1.1. Revisin de bibliografa ......................... .......................... ......................... ............. 175.1.2. Elaborar un plan de estudios ......................... .......................... .......................... .... 17

5.2. Objetivo Especfico 2 ....................... ......................... ......... Error! Marcador no definido.

5.2.1. Definir el sistema ......................... .......................... .......................... ..................... 17

5.3. Objetivo Especfico 3 ....................... ......................... .......................... .......................... 17

5.3.1. Seleccin del software .......................... .......................... ......................... ............. 18

-

7/21/2019 Antep Roy Ecto Versin Final

3/26

5.3.2. Construir el modelo ......................... .......................... ......................... .................. 18

5.4. Objetivo Especfico 4 ....................... ......................... .......................... .......................... 18

5.4.1. Ejecutar Experimentos .......................... ..................... Error! Marcador no definido.

5.4.2. Analizar los resultados .......................... .......................... ......................... ............. 19

5.5. Escritura del documento .......................... .......................... ......................... .................. 19

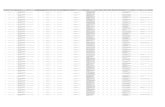

6. CRONOGRAMA DE ACTIVIDADES .......................... .......................... ......................... ............. 20

7. PRESUPUESTO ....................... .......................... .......................... ......................... .................. 21

8. REFERENCIAS BIBLIOGRAFICAS ........................ .......................... ......................... .................. 22

-

7/21/2019 Antep Roy Ecto Versin Final

4/26

INTRODUCCIN

En Colombia el clster del azcar est concentrado en la produccin de azcar y alcohol de

primera generacin con la caa, cogeneracin con el bagazo y compost con los residuos de estos

procesos de fbrica, adems se ha incursionado a muy pequea escala en el uso de residuos

agrcolas de caa para la produccin de cogeneracin y compost. Estos residuos lignocelulsicos

compuestos principalmente de hojas, chulquines y cogollos, estn en una relacin residuos/caa

del 50% (Am, L. C., 2003). La industria azucarera produce en promedio 11.500.000 toneladas de

residuos de cosecha por ao, lo cuales son en su mayora quemados (Torres, J. y Villegas, F.,

2006), por lo que la implementacin de biorefineras para darle valor agregado como produccin

de etanol y protenas traera beneficios econmicos, ambientales y sociales.

No obstante, se deben realizar meticulosos estudios para el mejoramiento de los sistemas logsticos

de abastecimiento ya que son fundamentales para la sostenibilidad de la produccin de etanol

lignocelulsico, debido a los altos costos de alce y transporte que se dan por la baja densidad de la

caa, los largos desplazamientos, debido al esparcimiento de los cultivos en la regin respecto al la

instalacin que los procesa.

La manipulacin de la informacin y la toma acertada de decisiones desempea un aspecto muy

relevante en la produccin del azcar en los ingenios Colombianos, una correcta decisin en la

ejecucin de un proceso se ver reflejada en los costos y rendimientos finales. La simulacin

computarizada se presenta como una herramienta de soporte para aquellos que diariamente se

ven enfrentado a la toma de decisiones, ofreciendo la posibilidad de reducir el tiempo y los

recursos involucrados para generar alternativas de estrategia en el manejo de la cosecha de la

caa de azcar.

El objetivo de esta investigacin es desarrollar un modelo de simulacin discreta delabastecimiento con biomasa de caa de azcar por cosecha integral como sistema de soporte a las

decisiones de cosecha, y de esta manera hacer factible los procesos de valor agregado de los

residuos en biorefineras.

-

7/21/2019 Antep Roy Ecto Versin Final

5/26

1. PLANTEAMIENTO DEL PROBLEMA

En la actualidad los ingenios no siguen un plan debido a los continuos cambios por el clima, el

trfico y otros factores y deben tomar rpidamente las decisiones sin conocer de forma precisa e

integral los resultados de sus decisiones.

Por otro lado las quemas de caa tradicionalmente realizadas para facilitar los labores de caa

daan el medio ambiente, por lo que se han regulado y disminuido (Decreto 948 de 1995, Decreto

4296 de 2004), sin embargo esto aumenta los costos de la cosecha y deja una gran cantidad de

residuos agrcolas (hojas, cogollo y chulquines). En los ltimos aos se han investigado diferente

usos de valor agregado a los residuos, no obstante, hasta el momento estos proyectos no han sido

factibles debido a los altos costos logsticos.

Por eso es importante disear modelos que ayuden a la toma decisiones de cosecha y recoleccinde residuos para as lograr la factibilidad de los diferentes proyectos que buscan darle un valor

agregado a los residuos de caa de azcar.

La preguntas que surgen son: Cmo se incrementa el nmero de equipos en la cosecha al

recolectar tambin los residuos? Cmo se afectan los tiempos de los procesos de corte,

transporte y descarga al recolectar los residuos con la caa? y Cul es la mejor forma de

recolectar los residuos?.

-

7/21/2019 Antep Roy Ecto Versin Final

6/26

2. ANTECEDENTES Y JUSTIFICACIN

Se han realizado diferentes estudios experimentales sobre mtodos para la recoleccin de

residuos de caa Franco (2003), Torrezan (2003), Am (2003), Morejn et al. (2008), Urenha

(2008). En la figura 1 se muestran los mtodos de recoleccin de RAC. Tambin se han realizado

estudios cooperativos, como por ejemplo, Ripoli et al. (2003) realizaron una confrontacin entre

sistemas a granel, enfardadora y cosecha integral, encontrando que la cosecha integral es ms

rentable econmicamente comparada con los otros mtodos. Michelazzo & Braunbeck (2008)

compararon seis sistemas: enfardado prismtico, enfardado cilndrico, briquetado, peletizado,

cosecha integral con estacin de limpieza y a granel picado, encontrando que la cosecha integral

tiene los menores costos.

Figura 1. Formas de recoleccin de residuos agrcolas de caa de azcar

Se han utilizado diferentes metodologas, en los diferentes pases productores de caa para el

mejoramiento de la recoleccin de caa como simulacin y optimizacin. Daz (2000) utiliz unaHeurstica Guided Local Search para el problema del viajero de negocios, aplicndola a la

asignacin de Alzadoras. Otalora (2003) realiza un estudio del corte de caa en verde. Higgins &

Muchow, 2003 utilizaron la optimizacin para analizar las diferentes alternativas de

abastecimiento de caa.

La simulacin se ha utilizado como tcnica para mejoramientos de los procesos azucareros

(Higgins et al. 2004; Barnes et al. 2000; Le Gal P-Y et al. 2008; Lejars, Le Gal & Auzoux 2008; Le Gal

P-Y et al. 2009; Piewthongngam, Pathumnakul & Setthanan 2009; Am 2011). Iannoni & Morabito

(2006) mejoraron los tiempos de los transportes en patios mediante simulacin discreta. En el

2001 Irene Tisher estudi La planificacin jerrquica integral de la cosecha de la caa de azcar

(Tisher, 2003), sus estudiantes Gmez (2001) y Vergara & Prez (2004) realizaron estudios de

simulacin para la toma de decisiones en cosecha y Criado (1999) realiz estudios sobre modelos

Formas derecoleccin de

RAC

CosechaIntegral

Picado agranel

Fardo Peletizado Briqueta

-

7/21/2019 Antep Roy Ecto Versin Final

7/26

de pluviosidad para la toma de decisiones de cosecha de caa de azcar. En el 2006, Guzmn y

Bran realizaron un estudio de programacin de transporte de la caa de azcar.

La investigacin se va a centrar en un modelo de simulacin del abastecimiento de biomasa de

caa por cosecha integral. Se escoge la simulacin ya que es una tcnica para la toma de

decisiones que imita la operacin de un sistema del mundo real permitiendo responder peguntas

del tipo qu pasara si? sealando cul es la mejor alternativa a seguir.

Este proyecto contribuye a la solucin del problema de predecir eventos que afectan el

comportamiento de la cosecha, utilizando mtodos cuantitativos que hasta el momento no se

aplican en ningn ingenio por su alta complejidad. Se propone un anlisis de la recoleccin de

biomasa de caa (caa y sus residuos agrcolas) y por tanto se debe tomar decisiones a largo

mediano y pequeo plazo. Al largo plazo, son las decisiones estratgicas que involucran una

inversin sustancial. A mediano plazo, son decisiones administrativas tcticas, y se relacionan con

el uso de los recursos de la organizacin. A corto plazo estn las decisiones operacionales. Se

espera que la ejecucin del programa de simulacin permita conocer cul es la mejor manera de

disear y gestionar el abastecimiento de la biomasa de caa de azcar.

-

7/21/2019 Antep Roy Ecto Versin Final

8/26

3. OBJETIVOS

3.1. Objetivo Principal

Disear un modelo de simulacin discreta por eventos del abastecimiento por cosecha integral con

biomasa de caa de azcar como Sistema de Soporte a las Decisiones de cosecha.

3.2. Objetivos Especficos

Definir los componentes del sistema real, las variables e indicadores involucrados para el

diseo del modelo de simulacin.

Construir el modelo de simulacin por eventos del abastecimiento por cosecha integral con

biomasa de caa de azcar en un software de programacin o simulacin.

Validar el modelo de simulacin diseado.

Realizar un anlisis de escenarios para analizar el impacto de las variables seleccionadas por

medio de indicadores.

-

7/21/2019 Antep Roy Ecto Versin Final

9/26

4. REVISIN DE LITERATURA

4.1. Recoleccin de la caa en ingenios Colombianos

El proceso actual consiste en los siguientes pasos que se explican a continuacin. La sincronizacin

con manufactura es el aspecto ms importante en el sistema de recoleccin.

Corte: corte de la caa madura, puede ser manual o mecnico (ver figura 1) y verde o quemada.

Alce: Levantar la caa y cargarlo a los medios de transporte (en el manual).

Transporte: Mediante este subproceso se lleva la caa de los sitios de alce a la fbrica para iniciar

el procesamiento de la materia prima. Para esto se utilizan tractomulas.

Entrega en patios: La caa se descarga en las mesas del molino.

Existe un proceso alternativo, llamado maduracin que se da antes del corte, consiste en la

aplicacin de una sustancia para que en el momento del corte la cantidad de sacarosa sea ptima.

Cuando la cosecha es en verde los residuos son organizados en filas, este proceso es conocido

como encalle.

4.2. Modelacin de la recoleccin de biomasa

En los ltimos aos la cadena de abastecimiento de los residuos ha recibido mayor atencin

debido a que la produccin de energa a partir de estos, disminuira la produccin de gases

invernaderos y por ende ayudara a mitigar el cambio climtico.

Recoleccin Transporte Almacenamiento

P re trat amiento Pret ratamiento

Biomasa

Conversi

n

Figura 2. Representacin grfica de la cadena de abastecimiento de residuos de biomasa

Los modelos describen parcial o totalmente la cadena de abastecimiento de biomasa que consiste

en la recoleccin, transporte y almacenamiento y en pretratamientos que se pueden ubicar en

diferentes etapas del proceso como se ve en la figura 2.

Tradicionalmente se manejan modelos de optimizacin y de gestin, en los ltimos aos el

desarrollo de los ordenadores y de los lenguajes de programacin y simulacin han permitido el

diseo de modelos de simulacin para probar distintas alternativas abarcando los niveles

estratgicos, tcticos y operativos.

-

7/21/2019 Antep Roy Ecto Versin Final

10/26

Los modelos de simulacin, ofrecen una mayor flexibilidad en la representacin de sistemas

complejos en comparacin con los modelos matemticos, debido a que permite mayores detalles

en la modelacin del sistemay al hecho de que permiten ver las interacciones entre los diferentes

procesos y el efecto de la variabilidad. Estos modelos de simulacin dinmica se organizan enmdulos que describen un evento. Los eventos pueden ser operativos tales como cosecha o

embalaje o similares, carga, transporte, descarga, almacenamiento o procesos biolgicos-fsicos

tales como secado, humectacin, perdida de materia.

Nilsson (1999a y 1999b) realiza el modelo SHAM (Straw HAndling Model) para la evaluacin y

optimizacin de las alternativas de manejo de paja con respecto a la operacin, los costos y las

necesidades de energa, el modelo permite identificar cuellos de botella, adems realiza un

modelo de ubicacin de las instalaciones. Nilsson (2000) utilizando el modelo SHAM tiene en

cuenta la influencia del clima, las condiciones geogrficas y los factores biolgicos en la ejecucin y

los costos. Nilsson & Hansson (2001) estudiaron la influencia de varias combinaciones de

mquinas y las capacidades en los costos para el manejo de paja y pasto para plantas de

cogeneracin usando el modelo SHAW.

Sokhansanj et al. (2006) desarrollaron un modelo tipo Push conocido como IBSAL que tiene en

cuenta no slo los procesos operacionales por embalaje y los costos sino que tambin considerael

efecto de la humedad en la biomasa y calcula la entrada de energa y las emisiones de carbono.

De este modelo han surgido varios trabajos para diferentes aplicaciones que lo han ido

mejorando. Kumar & Sokhansanj (2007) realizaron una modificacin del modelo IBSALpara pasto

Panicum vigratum, L. teniendo en cuenta otras formas de recoleccin, enfardado prismtico,

enfardado cilndrico, picado y rodajas. Sokhansanj et al. (2010) hicieron un anlisis tcnico

econmico de uso de rastrojo de maz para cogeneracin en una planta de etanol de maz.

Stephen et al. (2010) estudi el impacto de la variacin en el rendimiento del residuo en el costo

del abastecimiento a una biorefinera. Mobini et al. (2011) usan el modelo IBSAL para biomasa

forestal, teniendo en cuenta la recoleccin de los residuos como las astillas de los troncos que se

dan por la tala. Ebadian et al. (2011) mejoran este modelo considerando mltiple cultivos y

distribuciones estadsticas de los datos de entrada. Ravula, Grisso & Cundiff (2008) realiza una

simulacin discreta por eventos de la recoleccin de biomasa de algodn usando una estrategia

FIFO.

-

7/21/2019 Antep Roy Ecto Versin Final

11/26

4.3. Uso de la biomasa

Los usos que se les puede dar a los residuos se pueden clasificar en dos categoras cogeneracin y

biorefinera. La cogeneracin se refiere al hecho de quemar el residuo de biomasa para la

generacin de energa trmica y elctrica para uso de la plantas, mientras la biorefinera es una

instalacin (o red de instalaciones) que integra procesos de conversin de biomasa sostenibles

para la produccin de combustibles, energa y productos qumicos (Demirbas, 2009).

Existen muchas plantas de cogeneracin de residuos pero necesitan de carbn o aceite para

funcionar eficientemente. Braunbeck et al. (1999) bosquejaron los primeros esfuerzos de utilizar

los residuos agrcolas de caa para cogeneracin en vez de quemarlos. Se da la necesidad de

realizar estudios experimentales para cada residuo. Lpez &Valds (2000) y Ripoli & Ripoli (2008)

realizaron estudios analizando el efecto de slo usar residuos de caa.

Vlez (2010), mostr el uso del RAC recolectando un 50% de estos residuos, por cosecha integral y

separado por limpieza en seco en Brasil, logrando un excedente de energa de 76KWh por

tonelada de caa.

En 2005 las Naciones Unidas en conjunto con el Centro de Tecnologa Canaveira editaron un libro

de generacin de energa por residuos de caa en donde tratan desde la caracterizacin de los

residuos hasta los mtodos de recoleccin y los costos e impactos. Por cada tonelada de caa enbase humedad, se obtienen 125 kg en base seca de bagazo y 140 kg en base seca de residuos de

caa ( Hassuani et al. 2005).

Villegas & Gnansounou (2008) mostraron la importancia de los residuos de caa de azcar para la

produccin de energa y de etanol. En un sistema de biorefinera ubicada en un ingenio se obtiene

0.37 m3de etanol por tonelada de caa en base seca, y produce un supervit de energa elctrica

de 50kWh por proceso bioqumico y 0.278 m3de etanol por proceso termoqumico ms 0.049 m3

de alcoholes pesados, evitando emisiones netas de 493 y 781 kgCO2eq por tonelada seca (Seabra

et al. 2010; Seabra & Macedo, 2011).

Los residuos de caa contienen lignina hemicelulosa y celulosa. La hemicelulosa y celulosa se

convierten en azcares reductores por medio de procesos de hidrlisis que a su vez se convierten

en etanol por procesos biolgicos. Este etanol es llamado de segunda generacin, debido a que se

-

7/21/2019 Antep Roy Ecto Versin Final

12/26

realiza con residuos agrcolas, que histricamente se han quemado. Estos representan avances en

trminos de uso de la eficiencia del uso de la tierra y la ejecucin ambiental. Edye et al (2006) y

Twine (2006) detallaron el estado del arte de las biorefineras a partir de caa y los retos que estn

enfrentan.

FitzPatrick et al. (2010), explicaron la importancia de los tratamientos de los materiales

lignocelulsicos para produccin de productos de valor agregado, como biocombustible,

polmeros especiales, materiales de construccin y compost, debido al alto costo de las

tradicionales materias primas que son almidones como en el azcar, adems que permitiran una

verdadera sostenibilidad.

Estados Unidos es el mayor productor de bioetanol con produccin de 18.8 millones de litros por

ao, le sigue Brasil con 17.8 millones de litros por ao de la caa de azcar y la unin europea

est en el tercer lugar con 3.44 millones de litros (Cherubini, 2010).

Cherubini & Ulgiati (2010) demostraron que las biorefineras para produccin de bioetanol y otros

productos disminuyen las emisiones de gases invernaderos por medio de una evaluacin del ciclo

de vida (LCV).

Gnansounou & Dauriat (2010) describieron la importancia de la integracin de bioetanol de

segunda generacin con el de primera generacin, y el uso del bagazo de caa para este

propsito. Chiesa & Gnansounou (2011) y Mathews et al. (2011) mostraron la posibilidad de

extraccin de protena de la biomasa en una biorefinera diversificando la gama de productos de

valor agregado.

Rabelo et al. (2011) realizaron una anlisis detallado demostrando que adems se puede producir

biogs y con la lignina producir energa trmica. Ojeda et al (2011), realizaron un estudio de la

exerga, y el anlisis del ciclo de vida del bagazo para la produccin de bioenerga y el anlisis

econmico de la configuracin ptima.

-

7/21/2019 Antep Roy Ecto Versin Final

13/26

4.4. Simulacin

4.4.1.Concepto

La simulacin es una tcnica que representa una operacin dinmica de un sistema del mundo

real, que permite observar la evolucin de un fenmeno en el tiempo (Winston, 2004). Hay dos

enfoques, el enfoque de programacin de eventos y el enfoque de interaccin de procesos: El

primero se enfoca en los instantes en el tiempo, cuando ocurren cambios de estado en el sistema,

y en el segundo en el flujo de cada entidad a travs del sistema(Blanco &Fajardo, 2003).

Todos los simuladores requieren de estas funciones:

Generar nmeros aleatorios.

Generar variables aleatorias.

Avanzar en el tiempo una unidad o al prximo evento.

Registrar los datos de salida.

Ejecutar anlisis de estadsticas en los datos registrados.

Mostrar las salidas en formatos especficos.

Detectar y reportar inconsistencias lgicas y otros errores.

4.4.2. Clasificacin de los sistemas

Un sistema de eventos discretos puede clasificarse como un sistema de terminacin, en el que

existen puntos de inicio y terminacin precisos y conocidos y de no-terminacin si carece de estos

puntos. Cuando el sistema es de terminacin la longitud de la simulacin es la cantidad de tiempo

sobre la cual se conduce la simulacin.

4.4.3. Componentes de la simulacin

Los componentes de una simulacin se pueden clasificar como:

Las salidas cuyos valores se desea obtener como objetivos de la simulacin.

Las entradas de valores numricos para determinar las salidas de una simulacin. Estas caen

en tres categoras:

Condiciones iniciales: valores iniciales que expresan el estado del sistema al principio dela simulacin.

Datos determinsticos: valores conocidos que son necesarios para realizar los clculos. Datos probabilsticos: variables cuyo comportamiento es aleatorio.

4.4.4. Ventajas en la utilizacin de la simulacin

Las siguientes razones hacen ventajosa la utilizacin de la simulacin:

La modelacin de un sistema conduce obligatoriamente a su mejor exploracin, compresin y

anlisis.

Se pueden estudiar nuevos procedimientos sin intervenir el curso del sistema real

Captura las interdependencias del sistema

Tiene en cuenta la variabilidad

-

7/21/2019 Antep Roy Ecto Versin Final

14/26

Nuevos sistemas de layoutpueden probarse sin comprometer recursos.

4.5. Soporte a las Decisiones

La simulacin es una ayuda potencial y directa a la toma de decisiones y al continuo aprendizajede los directivos y empleados. A travs de la simulacin se puede profundizar en el conocimiento

de sistemas complejos, construir y probar teoras y polticas, as como pronosticar el futuro con

buenos niveles de aproximacin. La simulacin es una herramienta para ser usada por quienes

toman decisiones, sin embargo la decisin final siempre ser tomada por el criterio humano.

4.6. Pasos de la simulacin

Se va a presentar una serie de pasos de forma secuencial, aunque es un proceso iterativo como se

ve en la figura 3 (Blanco &Fajardo, 2003).

Elaborar plan de

estudio

Definir el sistema

Construir el modelo

Ejecutar

experimentos

Anlizar los

resultados

Validacin

Verificacin

Verificacin

Validacin

Figura 3. Pasos en la simulacin

Adaptado de Blanco &Fajardo (2003)

4.6.1. Elaborar plan de estudio

La planeacin de la simulacin involucra:

Definir los objetivos.

Identificar las limitaciones o restricciones

Conocer las especificaciones. Alcance, Nivel de detalle, Grado de exactitud.

Desarrollar la planeacin y definir los resultados.

-

7/21/2019 Antep Roy Ecto Versin Final

15/26

4.6.2. Definir el sistema

Se hace una abstraccin del problema que se va a tratar, se identifica los recursos que se van a

utilizar, los requisitos que se van a exigir (relaciones que se establecen) Identificacin de la

variables. Se define detenidamente el sistema, por lo cual hay que tener presentes los siguientes

aspectos.

Determinar la informacin requerida

Usar apropiadamente las fuentes de informacin

Dimensionar el proceso

4.6.3. Construir el modelo

El modelo se deber ajustar progresivamente por lo que se podrn hacer mejoras en el proceso,

en los tiempos, en la actualizacin de los datos, para esto se debe establecer condiciones iniciales

y finales. Se recomienda dividir los problemas grandes en etapas.4.6.4. Ejecutar experimentos

Dependiendo si la simulacin es terminal o no terminal, se debe calcular el tiempo de simulacin y

el nmero de experimentos. Para calcular el nmero ptimo de corridas para simulacin de no

terminacin, se debe tener en cuenta el tamao de la corrida de simulacin. Esto se da debido a

que al realizar una simulacin el resultado promedio de variables del sistema al inicio tiene un

periodo de inestabilidad este periodo es conocido como el periodo de calentamiento o Warm up,

luego de este las variables son confiables. Para esto se determina colocando el valor promedio de

las variables de inters contra el tiempo de simulacin.

En forma general para calcular el nmero de simulaciones ptimo se tiene la expresin:

( )

Donde:

4.6.5. Analizar los resultados

Es fundamental saber analizar los datos, identificar los cuellos de botella y cambiar las

configuraciones del sistema para mejorarlo.

-

7/21/2019 Antep Roy Ecto Versin Final

16/26

Finalmente se debe tener en cuenta la verificacin y validacin. La verificacin chequea el traslado

del modelo de simulacin conceptual en un programa que ejecute correctamente lo pasado. La

validacin es la determinacin de si el modelo de simulacin conceptual representa al sistema en

estudiado. Ambas validacin y verificacin se puede realizar en las distintas etapas del desarrollo

de un modelo de simulacin.

-

7/21/2019 Antep Roy Ecto Versin Final

17/26

5. METODOLOGA

La metodologa se dar sealando cada objetivo especfico.

5.1. Objetivo Especfico 1Definir los componentes del sistema real, las variables e indicadores involucrados para el diseo

del modelo de simulacin.

5.1.1. Revisin de bibliografa

Se revisara bibliografa para incrementar los conocimientos sobre cosecha de caa, supply chain

mangementy manejo de software seleccionado.

5.1.2. Elaborar un plan de estudios

Se recoge la informacin del proceso actual de cosecha de un ingenio por medio de entrevistas a

expertos en el tema. Se trabajar muy cercanamente con un ingenio y se responder las siguientes

preguntas:

Quin utilizar el modelo?

A quin se le presentar la informacin obtenida del modelo?

Qu informacin se espera obtener del modelo?

Qu tan importante es la decisin que se espera tomar a partir del modelo?

5.1.3. Definir el sistema

Se har una revisin general de los datos de Cosecha y de los estudios que tengan sobre cosecha y

cosecha integral. Para definir el sistema se responde preguntas como las siguientes:

Qu y cmo desea medir el desempeo de la simulacin?

Cules son los tiempos de proceso de cada etapa de la cosecha?

Quin requiere un recurso y cundo y dnde lo necesita?

Qu se desea medir?

Cules con los indicadores que se debern tener en cuenta?

Cunto tiempo se simular el proceso?

Qu tan variable es el proceso? Se podra estandarizar?

Quin es la persona que utilizar el programa de simulacin?

5.2. Objetivo Especfico 2

Construir el modelo de simulacin por eventos del abastecimiento por cosecha integral con biomasa

de caa de azcar en un software de programacin o simulacin.

-

7/21/2019 Antep Roy Ecto Versin Final

18/26

5.2.1. Seleccin del software

Se debe seleccionar el ms idneo software. Para el desarrollo de la simulacin se tienen tres

posibilidades:

Promodel

Flexsim

Visual Basic

Las dos primeras herramientas son especializadas en simulacin y animadas que se usan para

modelar sistemas de forma rpida y precisa especialmente en sistema de manufactura y cadenas

de suministro, adems cuentan con simuladores. La tercera opcin es un software de

programacin no especializado en base de datos, la licencia se obtiene con la adquisicin de Excel

por lo que es de mayor absceso que los otros programas.

5.2.2. Construir el modeloSe debe tener en claro desde el principio la unidad de tiempo y estipular el tiempo de simulacin que

se desea. Preparar los datos que se requieren y reduccin de estos a una forma adecuada.

Inicialmente, se realiza los diagramas de flujos necesarios para los escenarios de las condiciones

iniciales que representarn los diferentes estados del ingenio, tales como clima, distancia de la

caa, necesidades de fbrica. Luego se montar el modelo en el software, ajustndolo

progresivamente, se construir en 4 etapas referentes a cosecha, transporte, patios y pre-

tratamientos (si los hay). Se debe tener en cuenta lo siguiente:

Criterios tcnicos definidos para asignar la maquinaria y equipo a los frentes de cosecha.

Cmo estimar la cantidad de recursos necesarios en la cosecha que garanticen el

suministro oportuno de caa a la fbrica.

5.3. Objetivo Especfico 3

Validar el modelo de simulacin diseado.

5.3.1. Ejecutar Pruebas

Para validar el modelo, primero, se verifica que estn correcto el cdigo de programacin

montado, al correr la simulacin se podr se podr examinar y evaluar los supuestos en los cuales

el modelo descansa, realizando corridas representativas y se revisando los resultados, inicialmente

-

7/21/2019 Antep Roy Ecto Versin Final

19/26

mirando si es lgico el resultado, y luego mediante la comparacin estadstica de los resultados del

modelo y los resultados reales. Para hacer esto se respondern preguntas como la siguiente:

Cmo debera ser el estado inicial del modelo?

Cul es el evento que ocasionar la finalizacin del modelo? o El tiempo de

estabilizacin del sistema?

Cuntas replicaciones debern hacerse?

Con esto se halla el tiempo de simulacin y el nmero de rplicas.

5.4. Objetivo Especfico 4

Realizar un anlisis de escenarios para analizar el impacto de las variables seleccionadas por medio

de indicadores.

5.4.1. Realizar Escenarios

Realizar escenarios cambiando el nmero de equipos, formas de recoleccin, clima, cantidad de

biomasa a recolectar, entre otras, buscando representar los escenarios ms representativos que

se presenta en la operacin de cosecha.

5.4.2. Analizar los resultados

Se analiza los indicadores de respuesta que se representarn en reportes de manejo como grficas

y tablas. Modificando los parmetros buscando las configuraciones ms adecuadas.

5.5. Escritura del documento

Documentacin de todos los procesos realizados para la obtencin delo modelo, incluyendo el

material bibliogrfico y conclusiones sobre las decisiones en la cadena de suministro. Es importante

documentar aspectos como la manera en que se construy y la identificacin de variables y tributos

utilizados.

-

7/21/2019 Antep Roy Ecto Versin Final

20/26

6. CRONOGRAMA DE ACTIVIDADES

Actividad mes 1 mes 2 mes 3 mes 4 mes 5 mes 6 mes 7 mes 8 mes 9 mes 10 mes 11 mes 12

Objetivo 1

Revisin de bibliografa

Elaborar plan de estudios

Definir el sistema

Objetivo 2Seleccin del Software

Construir el modelo

Objetivo 3 Ejecutar Pruebas

Objetivo 4Realizar Escenarios

Analizar los resultados

Escritura del documento

-

7/21/2019 Antep Roy Ecto Versin Final

21/26

7. PRESUPUESTO

DESCRIPCIN ESPECIFICACIN VALOR

FORMAS DE FINANCIACIN

ESTUDIANTE UNIVERSIDAD

Tiempo

Investigador

$/mes (12 meses

5 horas al da)

1.500.000

$/meses (20

horas a la

semana)

$10.500.000

Tiempo Director 33/semestrales

(2 semestres)

40.000 $/hora $1.320.000

Visitas Cenicaa 50 visitas 15.000 $/visita $750.000Licencia Software

simulacin*

Licencia

completa para un

estudiante

- $2.000.000

Visitas otros

lugares

10 visitas 10.000 $/visita $100.000

Papelera - $100000 $100.000

Imprevistos 10% del total

anterior

$1.277.000

TOTAL $12.727.000 $3.320.000

*Depende del software que se elija, para el presupuesto se utiliza el ms costoso.

Para un presupuesto total global de $16.047.000

-

7/21/2019 Antep Roy Ecto Versin Final

22/26

8. REFERENCIAS BIBLIOGRAFICAS

1. Am LG: Metodologa para la implementacin de un sistema de recoleccin y transporte de

residuos de cosecha en verde de caa de azcar para la generacin de energa elctrica en un

ingenio azucarero. Universidad del Valle, 2003.

2. Am LG: Modelo de simulacin y optimizacin para la gestin logstica del sistema de

abastecimiento de caa en un ingenio sucroalcoholero colombiano. Universidad del Valle, 2011.

3. Barnes A, Meyer E, SCHMIDT E: Evaluation of Methods To Reduce Harvest-Tocrush Delays Using A

Simulation Model. Proc S Afr Sug Technol Ass 74:4, 2000.

4. Blanco LER, Fajardo IDP. Simulacin con Promodel. Casos de produccin y logstica. Escuela Editorial

de Ingeniera. 2 ed. 2003.

5. Braunbeck O, Bauen A, Rosillo-Calle F, et al.: Prospects for green cane harvesting and cane residue

use in Brazil. Biomass and Bioenergy 17:495-506, 1999.6. Cherubini F: The biorefinery concept: Using biomass instead of oil for producing energy and

chemicals. Energy Conversion and Management 51:1412-1421, 2010.

7. Cherubini F, Ulgiati S: Crop residues as raw materials for biorefinery systems A LCA case study.

Applied Energy 87:47-57, 2010.

8. Chiesa S, Gnansounou E: Protein extraction from biomass in a bioethanol refinery Possible dietary

applications: Use as animal feed and potential extension to human consumption. Bioresource

Technology 102:427-436, 2011.

9. Criado MMP. Prototipo de un modelo basado en la pluviosidad para el soporte a la toma de

decisiones en la cosecha de caa de azcar. Universidad del Valle, 1999.

10. Decreto 948 de 1995. Ministerio del Medio Ambiente. Diario Oficial No. 41.876.

11. Decreto 4296 de 2004. Ministerio de Ambiente, Vivienda Y Desarrollo Territorial.

12. Demirbas FM: Biorefineries for biofuel upgrading: A critical review. Applied Energy 86, Supplement

1:S151-S161, 2009.

13. Dunnett A, Adjiman C, Shah N: Biomass to Heat Supply Chains: Applications of Process

Optimization. Process Safety and Environmental Protection 85:419-429, 2007.

14. Daz P. RM: Propuesta de un modelo matemtico para la secuacin ptica de la cosecha de caa de

la caa de azcar., Universidad del Valle, 2000.

15. Ebadian M, Sowlati T, Sokhansanj S, et al.: A new simulation model for multi-agricultural biomass

logistics system in bioenergy production. Biosystems Engineering 110:280-290, 2011.

16. Edye LA, Doherty WOS, Blinco JA, et al.: The sugarcane biorefinery: Energy crops and processesfor

the production of liquid fuels and renewablecommodity chemicals. International Sugar Journal

108:8, 2006.

-

7/21/2019 Antep Roy Ecto Versin Final

23/26

17. FitzPatrick M, Champagne P, Cunningham MF, et al.: A biorefinery processing perspective:

Treatment of lignocellulosic materials for the production of value-added products. Bioresource

Technology 101:8915-8922, 2010.

18. Franco FN: Alguns parametros de desempenho operacional de um sistema de recolhimento

de palhio de cana-de-acar (Saccharum spp.) a granel. Escola Superior de Agricultura "Luiz deQueiroz", Universidade de Sao Paulo, 2003.

19. Furlan FF, Giordano RC, Cruz AJG, et al.: Bioprocess systems engineering applied to a multipurpose

second generation ethanol-from-sugarcane plant: assessing the performance of local and global

optimization algorithms. Journal of Biotechnology 150, Supplement:398-399, 2010.

20. Gnansounou E, Dauriat A: Techno-economic analysis of lignocellulosic ethanol: A review.

Bioresource Technology 101:4980-4991, 2010.

21. Gmez MR, Desarrollo de un prototipo de simulacin para la proyeccin de la programacin de

cosecha de la caa de azcar. Universidad del Valle, 2001.

22. Grillo Ren ML, Silva Lora EE, Escobar Palacio JC, et al.: A LCA (life cycle assessment) of the

methanol production from sugarcane bagasse. Energy 36:3716-3726, 2011.

23. Guzmn SCG y Bran JFL: Programacin del transporte de la caa de azcar, mediante computacin

paralela. Universidad del Valle, 2006.

24. Hassuani SJ: Biomass power generation Sugar cane bagasse and trash, in. Edited by Hassuani SJ,

Leal MRLV, Macedo IdC, PNUDCTC 2005, pp. 217.

25. Higgins A, Antony G, Sandell G, et al.: A framework for integrating a complex harvesting and

transport system for sugar production. Agricultural Systems 82:99-115, 2004.

26. Higgins A, Davies I: A simulation model for capacity planning in sugarcane transport. Computers and

Electronics in Agriculture 47:85-102, 2005.

27. Higgins A: Scheduling of road vehicles in sugarcane transport: A case study at an Australian sugar

mill. European Journal of Operational Research 170:987-1000, 2006.

28. Higgins A, Thorburn P, Archer A, et al.: Opportunities for value chain research in sugar industries.

Agricultural Systems 94:611-621, 2007.

29. Higgins A. J., Muchow R. C., 2003, Assessing the potential benefits of alternative cane supply

arrangements in the Australian sugar industry. Agricultural Systems, 76, pp. 623-638.

30. Iakovou E, Karagiannidis A, Vlachos D, et al.: Waste biomass-to-energy supply chain management: Acritical synthesis. Waste Management 30:1860-1870, 2010.

31. Iannoni AP, Morabito R: A discrete simulation analysis of a logistics supply system. Transportation

Research Part E: Logistics and Transportation Review 42:191-210, 2006.

32. Jackson de Moraes Rocha G, Martin C, Soares IB, et al.: Dilute mixed-acid pretreatment of

sugarcane bagasse for ethanol production. Biomass and Bioenergy 35:663-670, 2011.

-

7/21/2019 Antep Roy Ecto Versin Final

24/26

33. Kumar A, Sokhansanj S: Switchgrass (Panicum vigratum, L.) delivery to a biorefinery using

integrated biomass supply analysis and logistics (IBSAL) model. Bioresource Technology 98:1033-

1044, 2007.

34. Lam HL, Kleme JJ, Kravanja Z: Model-size reduction techniques for large-scale biomass production

and supply networks. Energy 36:4599-4608, 2011.35. Le Gal PY, Lyne PWL, Meyer E, et al.: Impact of sugarcane supply scheduling on mill sugar

production: A South African case study. Agricultural Systems 96:64-74, 2008.

36. Le Gal PY, Le Masson J, Bezuidenhout CN, et al.: Coupled modelling of sugarcane supply planning

and logistics as a management tool. Computers and Electronics in Agriculture 68:168-177, 2009.

37. Lejars C, Le Gal P-Y, Auzoux S: A decision support approach for cane supply management within a

sugar mill area. Computers and Electronics in Agriculture 60:239-249, 2008.

38. Lpez PG, Valds A: Heat and power cogeneration at a Cuban sugar mill based on bagasse and trash

as fuel: the Hctor Molina project, 2000.

39. Mathews JA, Tan H, Moore MJB, et al.: A conceptual lignocellulosic feed+fuel biorefinery and its

application to the linked biofuel and cattle raising industries in Brazil. Energy Policy 39:4932-4938,

2011.

40. Melo MT, Nickel S, Saldanha-da-Gama F: Facility location and supply chain managementA review.

European Journal of Operational Research 196:401-412, 2009.

41. Michelazzo MB, Braunbeck OA: Anlise de seis sistemas de recolhimento do palhiona colheita

mecnica da cana-de-acar. Revista Brasileira de Engenharia Agrcola e Ambiental 12, 2008.

42. Mobini M, Sowlati T, Sokhansanj S: Forest biomass supply logistics for a power plant using the

discrete-event simulation approach. Applied Energy 88:1241-1250, 2011.

43. Morejn Y, Gastelua-Correa, Gonzles-Vldez, et al.: Propuesta energtica-econmica del acopio y

transportacin de residuos agrcolas caeros. Naturaleza y Desarrollo 6, 2008.

44. Nilsson D: SHAMa simulation model for designing straw fuel delivery systems. Part 1: model

description. Biomass and Bioenergy 16:25-38, 1999a.

45. Nilsson D: SHAMa simulation model for designing straw fuel delivery systems. Part 2: model

applications. Biomass and Bioenergy 16:39-50, 1999b.

46. Nilsson D: Dynamic Simulation of Straw Harvesting Systems: Influence of Climatic, Geographical and

Biological Factors on Performance and Costs. Journal of Agricultural Engineering Research 76:27-36,2000.

47. Ojeda K, vila O, Surez J, et al.: Evaluation of technological alternatives for process integration of

sugarcane bagasse for sustainable biofuels productionPart 1. Chemical Engineering Research and

Design 89:270-279, 2011.

48. Otalora OAS, Manejo del residuo de corte de la caa en verde para ser utilizado en calderas.

-

7/21/2019 Antep Roy Ecto Versin Final

25/26

Universidad del Valle, 2003.

49. Panichelli L, Gnansounou E: GIS-based approach for defining bioenergy facilities location: A case

study in Northern Spain based on marginal delivery costs and resources competition between

facilities. Biomass and Bioenergy 32:289-300, 2008.

50. Piewthongngam K, Pathumnakul S, Setthanan K: Application of crop growth simulation andmathematical modeling to supply chain management in the Thai sugar industry. Agricultural

Systems 102:58-66, 2009.

51. Rabelo SC, Carrere H, Maciel Filho R, et al.: Production of bioethanol, methane and heat from

sugarcane bagasse in a biorefinery concept. Bioresource Technology 102:7887-7895, 2011.

52. Ravula PP, Grisso RD, Cundiff JS: Cotton logistics as a model for a biomass transportation system.

Biomass and Bioenergy 32:314-325, 2008.

53. Ripoli MLC, Gamero CA: Palhio de cana-de-acar: Ensaio padronizado de REcolhimento por

enfardamietno cilndrico. Energ. Agric., Botucatu 22, 2007.

54. Ripoli TCC, V. CD, Ripoli MLC: Sistemas de colhimento de palhio de cana de acar como fonte de

biomassa. Parte 4: confronto entre sistemas a granel. Enfardado e colheita integral. , in

ESALQ/COSAN. Piracicaba. P. Edited by, 2003, pp. 352.

55. Ripoli TCC, Ripoli MLC: Ventajas del aprovechamiento del residuo paraquema y produccin de

vapor. Tecnicaa:3, 2008.

56. Seabra JEA, Tao L, Chum HL, et al.: A techno-economic evaluation of the effects of centralized

cellulosic ethanol and co-products refinery options with sugarcane mill clustering. Biomass and

Bioenergy 34:1065-1078, 2010.

57. Seabra JEA, Macedo IC: Comparative analysis for power generation and ethanol production from

sugarcane residual biomass in Brazil. Energy Policy 39:421-428, 2011.

58. Sokhansanj S, Kumar A, Turhollow AF: Development and implementation of integrated biomass

supply analysis and logistics model (IBSAL). Biomass and Bioenergy 30:838-847, 2006.

59. Sokhansanj S, Mani S, Tagore S, et al.: Techno-economic analysis of using corn stover to supply heat

and power to a corn ethanol plant Part 1: Cost of feedstock supply logistics. Biomass and

Bioenergy 34:75-81, 2010.

60. Stephen JD, Sokhansanj S, Bi X, et al.: The impact of agricultural residue yield range on the delivered

cost to a biorefinery in the Peace River region of Alberta, Canada. Biosystems Engineering 105:298-305, 2010.

61. Torrenza HF: Enleiramento e enfardamento prismtico de palhio de cana-de-acar : Alguns

parametros de desempenho operaciona e eficiencia energtica. Escola Superior de Agricultura "Luiz

de Queiroz", Universidade de Sao Paulo, 2003.

62. Torres, J. S. y Villegas, F. Sistemas de manejo de residuos y efectos en la produccin. 2006.

-

7/21/2019 Antep Roy Ecto Versin Final

26/26

CENICAA, p.14.

63. TISCHER I, CARRION A. La planificacin jerrquica y su aplicacin a la cosecha de la caa de azcar

en Colombia. Ingeniera Y Competitividad v.4 fasc.2, 2003.

64. Twine P, H: The sugar cane biofactorybuilding blocks for the future. International Sugar Journal

108:3, 2006.65. Villegas J, Gnansounou E: Techno-economic and environmental evaluation of lignocellulosic

biochemicalrefineries: need for a modular platform for integrated assessment (MPIA), Journal of

Scientific & Industrial Research, 2008.

66. Vlez C: Limpieza de caa en seco y aprovechamiento de la materia extrea vegetal como

combustible en Brasil 2010.

67. Vergara WJA & Prez, Sistema de soporte a las decisiones a muy corto plazo basado en simulacin

para la cosecha de la caa de azcar. Universidad del Valle, 2004.

68. Wiston WL, Investigacin de operaciones. Aplicaciones y algortimos. 4 ed. 2004.

69. Yu J, Stahl H: Microbial utilization and biopolyester synthesis of bagasse hydrolysates. Bioresource

Technology 99:8042-8048, 2008.