Cadena de suministro U4

description

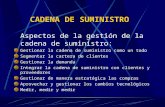

Transcript of Cadena de suministro U4

2.5 Evaluacin de la cadena de suministro.

UNIDAD II: DISEO DE CADENA DE SUMINISTROCARMONA NERI KAREN PAMELAGMEZ COLLAZO MARA DOLORESREYES DAZ JESSICA MARLENESILVA MORALES ANA

2.1 METODOLOGAS PARA EL DISEO DE CADENA DE SUMINISTRO La decisin de direccin estratgica de una compaa para cumplir con sus finanzas, crecimiento participacin de mercado y de otros objetivos de una primera importante consideracin para la administracin de la empresa.

DECISIN DEL DISEOLa decisin de diseo de la cadena de suministro se concentra en seleccionar el nmero de ubicacin de las instalaciones, los almacenes y otros nodos de la cadena de suministro.

LGICA DEL DISEOLas tcnicas de diseo de una cadena de suministro suelen emplear algunas formas de optimizacin para evaluar de manera sistemtica las alternativas de diseo.

SELECCIN DE LAS HERRAMIENTASEl anlisis del diseo de una cadena de suministros suele comenzar con la seleccin de una herramienta de anlisis se puede adquirir o arrendar para uso limitado.

REQUERIMIENTOS DE DATOSLos principales requerimientos de datos para analizar el diseo de una cadena de suministros son:

Definicin de producto en el mercado La red La demanda de los clientesLa tarifa del transporte El costo variable fijo

EVALUACIN DE LAS ALTERNATIVASEl anlisis normal del diseo de una cadena de suministro puede incluir a evaluar una gran cantidad de alternativas, incluso para un anlisis relativamente pequeo, en donde la empresa quiere considerar todas las combinaciones posibles.

DECISIONES DEL INVENTARIOLas decisiones del anlisis del inventario se concentran en determinar los parmetros ptimos de la administracin del inventario para cumplir los niveles de servicio deseados con una inversin mnima.Existen dos tipos de tcnicas:

Tcnicas analticas del inventarioTcnicas de simulacin del inventario

DECISIONES DE TRANSPORTEDecisiones de transporte

Se concentra en los itinerarios y la programacin del equipo de transporte para mejorar la utilizacin de los vehculos y conductores, y al mismo tiempo cumplir con los requerimientos de servicio de cliente.

ANLISIS DE ENVIEl anlisis de envi implica el volumen de movimientos y el nmero de embarques o viajes entre los puntos. El objetivo es identificar los desequilibrios que ofrecen oportunidades para mejorar la productividad logstica.

ANLISIS DE INVENTARIOOtro anlisis logstico comn se concentra en el desempeo y la productividad del inventario. El anlisis comn del inventario considera el volumen relativo de ventas de productos y la rotacin del inventario y se efecta con la clasificacin ABC.

2.2. REINGENIERA Y LOGSTICA

La reingeniera es un mtodo mediante el cual, en funcin de las necesidades del cliente, se redisean radicalmente los procesos principales de negocios, de principio a fin, con el objetivo de alcanzar mejoras espectaculares en medidas crticas de rendimiento, tales como costos, calidad, servicio y rapidez. La reingeniera implica borrar todo lo pasado y empezar de nuevo. Se determina primero qu debe hacerse y luego cmo debe hacerse. Se olvida de lo que es y se concentra en lo que debe ser.

BENEFICIOS DE LA REINGENIERAProcesos sencillos, fciles de administrar y controlar.Menores costos por reduccin o eliminacin de duplicidad de funciones, trabajos que no agregan valor, re trabajos y errores, reduccin del ciclo de los procesos.Mayor satisfaccin de los clientes, como resultado de un mejor desempeo en las reas crticas y estratgicas del negocio.Mejor imagen de la empresa ante el mercado.Oportunidades de aumentar ventas.

Logstica es planificar, operar, controlar y detectar oportunidades de mejora del proceso de flujo de materiales (insumos, productos), servicios, informacin y dinero. En la funcin que normalmente opera como nexo entre las fuentes de aprovisionamiento y suministro y el cliente final o la distribucin.

REDES LOGSTICASDebido a la necesidad de entender la complejidad implcita en las relaciones interorganizacionales, se ha producido un avance desde el concepto de cadena de aprovisionamiento (Supply Chain Management) hacia el de redes logsticas.

Una red logstica puede caracterizarse por los siguientes elementos:ProveedoresCentros de produccin Almacenes centrales Almacenes nacionalesAlmacenes regionales Almacenes locales Almacenes de transito Puntos de venta Clientes.

2.3 PLANEACIN DE REQUERIMIENTOS DE RECURSOS La planificacin de requerimientos de materiales (MRP, por sus siglas en ingls), pieza clave de lgica que enlaza las funciones de produccin desde el punto de vista de control y de planificacin de material.

El propsito fundamental de los sistemas MRP es planear y controlar los requerimientos e inventarios de los artculos de la demanda dependiente.

Algunos problemas que pueden dar lugar a ello son:

Cambios en los pedidos de los clientes, incluyendo tiempo y cantidad.Problemas en el centro de trabajo, como fallas de la maquinaria.Deficientes estndares de trabajo, que ocasionan que el trabajo real lleve ms tiempo del planificado.Problemas de entrega del proveedor, lo que da lugar a que un componente necesario para la produccin no est disponible.

PROGRAMA PLAN MAESTRO DE PRODUCCIN El programa maestro se ocupa de piezas finales y es un insumo importante del proceso de MRP. Pero si la pieza final es grande o cara, el programa puede organizar ensambles o componentes parciales.

Todos los sistemas de produccin tienen capacidad y recursos limitados.

Para garantizar un buen programa de maestro, el programador (el ser humano) debe:

Incluir todas las demandas de venta del producto, resurtido del almacn, refacciones y necesidades entre las plantas. Nunca perder de vista el plan agregado Comprometerse con los pedidos prometidos al cliente.

2.4 Tcnicas y estrategias de compras.

DEFINICIN Compra: Es la accin de adquirir un producto o servicio a cambio de un precio determinado.

Tcnica: Es un procedimiento que se utilizan para llegar a un objetivo especifico.

Las tcnicas y estrategias de compras de realizan a detalle dependiendo de las funciones que sern ejecutadas por el personal que intervienen en las operaciones de compra. Dependiendo de la variacin de las industrias, compaas, productos y personal, no resulta factible establecer un solo conjunto de tcnicas y estrategias que se pueden aplicar en todos los caso.

Estos pasos son llamados etapas bsicas de la operacin de compras:

Reconocimiento de la necesidad Descripcin del requerimientoSeleccin de las posibles fuentes de suministroDeterminacin del precio y disponibilidadColocacin del pedido

Seguimiento y activacin del pedidoVerificacin de la facturaDiscrepancia de procesamiento y rechazosCierre de los pedidos completados Mantenimiento de los registros y archivos

2.5 EVALUACIN DE LA CADENA DE SUMINISTRO.La evaluacin de la cadena de suministro proporciona informacin adecuada a cada organizacin para dar respuesta a la necesidad de controlar los aspectos crticos y establecer indicadores que mejoren el rendimiento y la seguridad de las mercancas o servicios dentro de la misma.

Las evaluaciones miden los riesgos, capacidades y posibilidades de negocio, calidad y seguridad del producto y sustentabilidad ambiental y social.

MEDICIN DEL DESEMPEO DE LA CADENAUno de los factores determinantes para que todo proceso logstico o de produccin se lleve a cabo con xito, es implementar un sistema adecuado de indicadores para medir la gestin de los mismos.

El objetivo es implementar indicadores en posiciones estratgicas que reflejen resultados (ptimos) en el mediano y largo plazo, mediante un buen sistema de informacin que permita medir las diferentes etapas del proceso logstico.OBJETIVOS DE LA EVALUACIN DEL DESEMPEO LOGSTICOLa evaluacin del desempeo busca conocer cul es el nivel de eficiencia y cmo lograr el ms alto rendimiento de la cadena de suministro.

La necesidad de medir el desempeo de los elementos que conforman la cadena de suministro tiene el propsito de:Asumir la perspectiva de cadena de suministro e ir ms all de simples mediciones internas. Determinar el grado de relacin mutua entre los socios de la cadena de suministro y su desempeo. Definir los requisitos para alinear las actividades logsticas y compartir informacin de las medidas de desempeo para instrumentar estrategias que permitan alcanzar los objetivos de la cadena de suministro.

Establecer los requisitos para asignar los beneficios y responsabilidades obtenidos a partir de los cambios en la cadena de suministro. La necesidad de diferenciar la cadena del suministro para obtener una ventaja competitiva. Establecer las metas que alienten la cooperacin al interior de la compaa y a travs de las empresas que participan en la cadena de suministro.

OTROS OBJETIVOSIdentificar y tomar acciones sobre los problemas operativos.Medir el grado de competitividad frente a sus competidores.Satisfacer las expectativas del cliente mediante la reduccin del tiempo de entrega y la optimizacin del servicio.Mejorar el uso de los recursos y activos asignados, para aumentar la productividad y efectividad.Reducir gastos y aumentar la eficiencia operativa.Compararse con las empresas del sector en el mbito local y mundial.

PASOS PARA HACER LA MEDICIN PASOS PARA HACER LA MEDICIN Indicador: Un indicador es una magnitud que expresa el comportamiento o desempeo de un proceso, que al compararse con algn nivel de referencia permite detectar desviaciones positivas o negativas. Tambin es la conexin de dos medidas relacionadas entre s, que muestran la proporcin de la una con la otra.

Los indicadores son necesarios para poder mejorar: Lo que no se mide no se puede controlar, y lo que no se controla no se puede gestionar.

CARACTERISTICAS DE LOS INDICADORES DE MEDICION

INDICADORES SEGN LAS FASES DE LA CADENA DE SUMINISTROS

Planificacin de la cadena de suministros.Por lo que respecta a los Indicadores de desempeo de la planificacin de la cadena de suministro, el cuadro siguiente muestra tres de stos. En general, dichos indicadores estn orientados a la gestin de la demanda, y prcticamente, buscan describir el desempeo del nivel de las existencias con relacin a la demanda.

IndicadorMtodo de ClculoErrores de previsin de demanda.Valor absoluto de la diferencia entre la previsin de demanda y la demanda real / Demanda real.Rotacin del inventario de producto terminado.Costo de los productos vendidos (material, mano de obray overhead) / Existencias (Stock) media de producto terminado.Roturas de existencias (stock) de materias primas no planificadas.Tiempo de paradas de produccin no planificadas debidoa roturas de existencias (stock) de materias primas.El cuadro siguiente muestra los Indicadores del aprovisionamiento. Por la funcin que desempea est rea funcional, es evidente que la mayor parte de los indicadores sean de tipo econmico-financiero, basados principalmente en el costo de las materias primas adquiridas. Por su parte, los indicadores no financieros, es normal que estn referidos a aspectos de los plazos de entrega (tiempo) y de cumplimiento.

IndicadorMtodo de clculoCosto medio de orden de compraCosto total de aprovisionamiento / Nmero de rdenes de compra Nmero de errores en facturasRotacin de inventario de materias primasCosto total de aprovisionamiento / Nmero de rdenes de compraCosto de productos vendidos (material, mano de obra yoverhead) /stock medio de materias primasPlazo medio de aprovisionamiento(lead time)Costo de productos vendidos (material, mano de obra y overhead) / stock medio de materias primasCosto medio de materias primas sobre el total de ventasMedia de la diferencia existente entre la fecha de recepcin del pedido y la fecha de emisin del pedido al proveedorCumplimiento de plazosGasto en materias primas x 100 / VentasPlazo medio de pagoNmero de pedidos recibidos en el plazo previsto x 100 / Nmero de pedidos totalesPedido perfectoSuma del nmero de das pasados desde que se emite la factura hasta el pago / Nmero total de facturasDESEMPEO DEL APROVISIONAMIENTODESEMPEO DE LA PRODUCCIN

En el cuadro siguiente, se relacionan los Indicadores de produccin o fabricacin, los cuales pertenecen a una de las reas con mayor desarrollo en los sistemas de medicin, y por lo tanto, con el mayor nmero de indicadores de desempeo. En general, los indicadores econmico-financieros de esta rea, se refieren al desempeo en trminos del costo de produccin, mientras los indicadores no financieros, estn ms orientados al cumplimiento de los programas de produccin.

IndicadorMtodo de ClculoCosto unitario de fabricacinCosto de fabricacin / Nmero de unidades fabricadasCumplimiento de la planificacinNmero de rdenes de produccin completadas segn el plan / Nmero total de rdenes de produccinPlazo medio de fabricacinMedia de la diferencia entre la hora de finalizacin y de inicio de cada orden de produccinRotacin de inventario del trabajo en proceso (WIP: work in process)Costo de los productos vendidos / Costo de las existencia promedio de los productos en procesoUtilizacin de la capacidad de fabricacinTiempo de utilizacin por mquina / Tiempo disponible por mquinaExistencias promedio de producto en proceso por semanaCosto de las existencia en proceso / Nmero de semanas consideradasDevoluciones defectuosasNmero de devoluciones defectuosas / Nmero total de devolucionesEficiencia de la lnea de produccinNmero de unidades producidas por lnea de produccin /(Horas disponibles de lnea de produccin x ndice de produccin por lnea)Costo medio de mano de obra por horaCosto total de mano de obra / Horas totalesEficacia de los equiposTiempo disponible consumido x ndice de desempeo xCalidadRelacin del tiempo de parada no planificada sobre el tiempo de produccin planificadoTiempo de parada no planificado / Tiempo de produccin planificadoTamao de loteNmero total de unidades producidas por orden de produccinTiempo de parada planificadaTiempo total de parada planificada / Horas disponibles de produccinDESEMPEO DEL TRANSPORTE

El cuadro siguiente contiene los indicadores que miden el desempeo del transporte (siguiente diapositiva). Contrario al rea de fabricacin, los indicadores de desempeo para esta actividad, estn formados principalmente por indicadores no financieros. No obstante, los indicadores financieros son de suma importancia, debido a que de ellos depende muchas veces la decisin de extender la empresa.IndicadorMtodo de ClculoCosto de transporte medio unitarioCosto total de transporte / Nmero de unidades producidasCosto de transporte sobre ventasCosto total de transporte x 100 / VentasVolumen por modo (Mix de carga)Volumen por modo de transporte * 100 / Volumen total expedidoFactor de cargaTonelaje real transportado / Tonelaje mximo terico transportado.Costo por kmEl tonelaje debe reflejar datos referentes tanto al cubicaje como al peso.Costo de transporte por kg movido y por modoCosto total de transporte / km totales recorridos.Utilizacin del transporteCosto total de transporte por modo x 100 / kg totales movidos por modoCosto medio por km y modoKm totales recorridos con carga / km recorridos totales. Este valor slo se utiliza en caso de disponer de flota propiaPorcentaje de costo de transferencias internas sobre el totalCosto total de transporte por modo / km por modo (Costo de transferencias entre plantas + Costo de transferencias entre centros de distribucin) x 100 / Costo total de transporteEntregas en tiempoNmero de entregas en tiempo x 100 / Nmero total de entregasEnvos urgentesNmero de envos urgentes x 100 / Nmero total de envosPorcentaje de envos directos desde plantaNmero de envos directos a clientes desde planta x 100 / Nmero total de envosNmero de envos por pedidoNmero total de envos / Nmero total de pedidosIndicadorMtodo de ClculoCosto de distribucin medio unitarioCosto total de la funcin de distribucin / Nmero total de envosPlazo de envo en Centro deDistribucinMedia de la diferencia de tiempo entre la fecha de recepcin de pedido en el Centro y la fecha de envo del pedidoCosto de almacn sobre ventasCosto del almacn x 100 / VentasProductividad en volumen movidoVolumen movido / Nmero de horas trabajadasNivel de servicio por pedido y centroNmero de pedidos enviados correctamente x 100 / Nmero total de envos por centroProductividad referente a entradas en almacnNmero de unidades recibidas por almacn / Costo de mano de obra del almacnProductividad referente a salidas de almacnNmero de unidades expedidas por almacn / Costo de mano de obra del almacnProductividad referente a cajas completas seleccionadas (picking)Nmero total de cajas seleccionadas (picking) completas recogidas /Nmero de horas trabajadasProductividad referente a cajas formadas a travs de unidades sueltas seleccionadas (picking)Nmero total de cajas seleccionadas (picking) formadas a travs de unidades sueltas / Nmero de horas trabajadasProductividad de las devolucionesNmero total de unidades retornadas / Nmero total de horas trabajadasUtilizacin de espacio en Centro deDistribucinEspacio utilizado / Espacio disponible en Centro deDistribucinUnidades procesadas por metro cuadradoNmero de unidades totales procesadas / Espacio total disponibleEn el cuadro siguiente se relacionan los indicadores de distribucin, los cuales generalmente estn orientados hacia conceptos de operacin y en mnima parte a los aspectos financieros, sin querer decir, desde luego, que sta parte sea menos importante.Como se puede observar en dicha tabla, regularmente los indicadores buscan mejorar el uso de las instalaciones, es decir, optimizar las maniobras involucradas en la distribucin, las cuales se vean reflejadas, en la productividad empresarial y en consecuencia en los costos de gestin.DESEMPEO DE LA DISTRIBUCIN

45Es una de las mediciones ms significativas para las empresas, pues les permite conocer si estn en el camino correcto. No obstante esta situacin, los indicadores de este tipo se encuentran poco desarrollados, tal como se puede ver en el cuadro siguiente. En general, se puede observar que los tres indicadores de nivel de servicio que se presentan, buscan medir la cantidad de pedidos atendidos correctamente y el nivel de los costos de transaccin.

DESEMPEO DEL SERVICIO

CONFIABILIDAD EN LA CADENA DE SUMINISTRO.La confiabilidad en una cadena de suministros una caracterstica compleja que incluye una operacin correcta, durabilidad, recuperabilidad y el mantenimiento del proceso y se usa para la prevencin de posibles fallas en la cadena de suministro.

La confiabilidad de la cadena de suministro esta evaluada a partir de tres factores especficos de acuerdo al modelo de operaciones de referencia a la cadena de suministro que son: entrega, el sobre pedido y el cumplimiento de la orden.

Se puede decir que todos los programa de mejora continua tienen como base: El establecimiento de indicadores de mejoramiento para medir adecuadamente la efectividad de las operaciones y con base a esa medicin del desempeo identificar las causas de perdida de productividad y Aplicar una metodologa definida para resolver los problemas que afectan la productividad medianteEquipos de trabajo para la solucin de problemas que afectan la productividad.

2.6 LOGSTICA INVERSA.El proceso de planeacin, implementacin y control del flujo de materias primas, inventario en proceso y bienes terminados, desde un punto de uso, manufactura o distribucin a uno de recuperacin o disposicin adecuada.

La logstica inversa nace a partir de las devoluciones y de la necesidad de que hacer con ellas generando la menor prdida posible y por el contrario desarrolla un valor agregado a esas devoluciones.

La logstica inversa gestiona el retorno de las mercancas en la cadena de suministro, de la forma ms efectiva y econmica posible; se encarga de la recuperacin y reciclaje de envases, embalajes y residuos peligrosos; as como de los procesos de retorno de excesos de inventario, devoluciones de clientes, productos obsoletos e inventarios estacionales.

PASOS PARA LA IMPLEMENTACIN DE LA LOGSTICA INVERSA:Anlisis de la barrera de entrada: Se toma la decisin.Gestin de la recoleccin: Se disean mecanismos para una adecuada recoleccin.Clasificacin: Se decide que hacer con el producto.Colocacin: Se envan los producto a los destinos elegidos.ACTIVIDADES PRINCIPALES DE LA LOGSTICA INVERSA:Recuperacin.Inspeccin, clasificacin y/o disposicin.Transporte.Re manufactura o reconstruccin.Mercadotecnia.

BENEFICIOS: Reducir los costos de produccin, empaque y embalaje y almacenamiento.Reducir los tiempos de entrega.Cumplir con la normatividad reglamentaria internacional de calidad ambiental.Mejorar la imagen de la organizacin y por ende de sus productosGarantas posteriores a la venta.

Clasificacin de la logstica inversa2.6.1 DEVOLUCIONES DE LOS CLIENTES

Un gran motivo para la implementacin de la logstica inversa en las organizaciones es el gran nmero de devoluciones a las que se han enfrentado en los ltimos aos, lo cual ha impactado negativamente a su estado financiero.Alguna de las actividades que causan las devoluciones de los productos terminados son:El producto o servicio no satisface las necesidades de los consumidores.El producto o servicio presentan ausencia de calidad.Excesos de inventarioProductos obsoletosInventarios estacionales Una poltica de devoluciones es un conjunto de normas o reglas establecidas por una empresa que sealan la posibilidad de que un cliente pueda devolver los productos adquiridos en sta a cambio de su dinero o de otro producto, as como los trminos y condiciones bajo las cuales podr hacer efectiva dicha devolucin

La logstica inversa gestiona el retorno de las mercancas en la cadena de suministro, de la forma ms efectiva y econmica posible; se encarga de la recuperacin y reciclaje de envases, embalajes y residuos peligrosos; as como de los procesos de retorno de excesos de inventario, devoluciones de clientes, productos obsoletos e inventarios estacionales.

LAS PRINCIPALES CAUSAS DE DEVOLUCIONES DE MERCANCAS SON:

AverasCalidadFecha de vencimientoCambio de presentacinFin de temporadaCambio de coleccinExceso de inventario

DEVOLUCIONES POR RECHAZO DEL CLIENTELa logstica realizar el ingreso al sistema de los siguientes datos: tipo de solicitud, cliente, laboratorio, nmero de factura, nmero de remito, detalle y cantidad de los tems, lote y motivo del rechazo, salvo diferencias de cantidades y productos. En el caso de los rechazos de productos refrigerados se realiza un control por parte del Operador Logstico asignado, donde se constata el estado del indicador. Si el indicador no presenta variacin es aceptado el rechazo, en el caso de que el indicador este virado se notificara al Operador Logstico la resolucin adoptada.

Con la Pre - Devolucin confeccionada, se generar automticamente en el sistema la novedad al sector Comercial para la aprobacin o rechazo de la misma. En el caso de los redespachos de cadena de fro la direccin tcnica autoriza el nuevo envo al cliente, adjuntando dicha liberacin a la documentacin existente. En caso de aprobarse o de cumplirse el plazo de 96 horas, automticamente el sistema se encuentra disponible para que el rea de finanzas confeccione la nota de crdito correspondiente sin que medie otra autorizacin. Cuando se hubiera aprobado la devolucin la mercadera aceptada reingresar a stock disponible.

Veamos a continuacin cmo establecer y hacer efectiva una poltica de devoluciones a travs de 7 de pasos:1. Definir poltica de devolucionesEn primer lugar definimos nuestra poltica de devoluciones, para lo cual determinamos los siguientes aspectos:las condiciones bajo las cuales los clientes podrn devolver un producto, por ejemplo, cuando se trate un producto daado, defectuoso o insatisfactorio, y cundo es que un producto se puede considerar como tal.el plazo que tendr el cliente para devolver un producto, por ejemplo, hasta 30 das luego de haberlo comprado.2. Comunicar poltica de devolucionesUn paso alternativo es el de comunicar a nuestros clientes nuestra poltica de devoluciones, por ejemplo, en nuestra pgina web podramos sealar nuestra poltica de devoluciones as como todos los trminos y condiciones que comprende, o simplemente sealar la posibilidad de que si el cliente no queda satisfecho con el producto comprado, se proceder a devolverle su dinero.3. Capacitar al personalLo ideal es que todos nuestros vendedores tengan suficiente autoridad como para hacer efectiva una devolucin de dinero o un cambio de producto, sin que tengan que estar consultando a sus superiores por decisiones obvias, o que tengan que estar remitiendo al cliente a otros empleados.4. Pedir disculpasCuando un cliente se nos acerque para solicitarnos una devolucin, debemos suponer que la devolucin estar justificada y asumir que de alguna manera somos nosotros los que hemos cometido un error y hemos vendido un producto daado, defectuoso o insatisfactorio.Por tanto, no debemos ponernos a discutir con el cliente, y ms bien pedirle disculpas por la molestia que le hemos causado, preguntarle cul es el problema, escucharlo atentamente, y luego preguntarle cmo podemos compensarlo.5. Hacer efectiva la devolucinPosteriormente pasamos a devolverle su dinero al cliente, o a reemplazar el producto daado o defectuoso por uno nuevo.En caso de cambiar un producto, debemos asegurarnos de que el nuevo producto, a diferencia del producto devuelto, no se encuentre daado o que funcione correctamente.6. Dar algo msUna vez que hemos devuelto el dinero o cambiado un producto, podemos aprovechar la situacin para compensar al cliente por el tiempo y la molestia que le hemos causado, dndole algo extra.Por ejemplo, si el cliente quiso que le reemplazramos un producto defectuoso, adems de reemplazarlo por uno nuevo, podramos optar por brindarle un bono de descuento para otros productos.7. Anotar devolucinFinalmente, para protegernos de clientes inescrupulosos que puedan querer aprovecharse de nuestra poltica de devoluciones, cada vez que un cliente quiera hacer una devolucin que a nosotros no nos parezca justificada, podramos aceptar devolverle su dinero, pero tambin apuntar el incidente en algn documento de control.POSIBILIDADES DE RECUPERACIN DE PRODUCTOS

Reutilizacin directa/reventaReparacinRestauracinRemanufacturaReciclajeIncineracinVertedero2.6.2 ALERTAS DE CALIDAD O RECALL

Se define como Recall al retiro de productos considerados como de potencial riesgo para la salud del consumidor y/o cuando presenten faltas en la informacin del etiquetado, o incumplimiento de la legislacin vigente. El Recall es el procedimiento mediante el cual una empresa retira un producto del mercado. Este retiro puede ser voluntario, cuando la empresa detecta o sospecha que existen razones fundadas para efectuarlo, o a peticin de la autoridad sanitaria, cuando sta considera que hay infraccin a las normativas legales.

CLASIFICACIN DE RECALLClase I: Situacin en que existe una probabilidad razonable que el uso del producto causar consecuencias serias, adversas para la salud o la muerteClase II: Existe una probabilidad remota que uso del producto tenga consecuencias adversas sobre la salud.Clase III: Uso del producto no constituye peligro alguno para la salud del consumidor

Un recall o aviso de calidad puede provenir de:Informacin generada por controles de la empresa.Reclamos de clientesInformacin generada por la autoridad sanitariaInformacin de los proveedores

Es necesario identificar:Las reas con problemas.Qu es lo que se debe retirar.La profundidad del recall (extensin de la distribucin).

Plan de RecallUna bitcora de acciones.Un rbol decisiones o lista para determinar emergencias de producto.Lista maestra de nombres y nmeros telefnicos del equipo que atender el recall, de la autoridad sanitaria, expertos externos. clientes, proveedores, etc.

2.6.3 SERVICIO A PARTES Habitualmente, el servicio a partes incluye los siguientes elementos que las organizaciones deben tener en cuenta:

Partes de repuestoGestin de disponibilidad de piezas de repuestoGestin del inventarioGestin de peticin de repuestosCumplimiento de operaciones y logsticaGestin de partes de servicioDevoluciones, reparaciones y garantasLogstica inversaProcesos de devolucin

Servicio de mantenimientoGestin de tcnicosMovilidadProgramacin de actividadesFacturacin de serviciosGestin de clientesPercepcin del consumidorDocumentacin tcnica Activos, mantenimiento, programacin de tareas, gestin de eventosDiagnstico y testeoGestin de activos y optimizacin