7-Medición indirecta

Transcript of 7-Medición indirecta

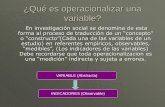

MEDICIÓN INDIRECTA POR COMPARACIÓNMedir por comparación, es determinar la magnitud de una medida, comparándola

con la de un patrón aproximadamente igual. En general el patrón tiene la medida nominal de la cota a verificar, y puede ser una pieza prototipo o bloques calibradores. La dimensión de la o las piezas, se obtiene entonces por la diferencia con respecto al cero del instrumento, indicada por la posición de la aguja o el sistema de amplificación. Si dichas diferencias están dentro de las admitidas para la cota, la pieza será buena.

La comparación con el patrón, se aplica tanto a las dimensiones lineales como a las formas geométricas. Así entonces, en un cilindro por ejemplo, se controlan el diámetro, la longitud, la regularidad de los radios, la excentricidad, la ovalización, el grado de rectitud de las generatrices, etc. Los aparatos utilizados se llaman por ello comparadores o también, amplificadores o indicadores. Los procedimientos de amplificación utilizados son muy distintos, pudiendo ser: mecánicos, ópticos, electrónicos, neumáticos, eléctricos, etc. Los más utilizados son los comparadores de cuadrante, llamados también comparadores a reloj. Se usan en todos aquellos casos en que se deban verificar pequeñas variaciones de longitud, (generalmente hasta 10 mm) y tienen gran empleo en las verificaciones de centralidad y de planitud, de oblicuidad, etc., en la fabricación da máquinas herramientas, así como en su control periódico, para la determinación de juegos como consecuencia de desgastes. Se los usa también en fabricaciones en masa, cuando no resulta conveniente la utilización de calibres de límites.

Tienen la ventaja también, de permitir la selección de piezas por medidas por cuanto con ellos se obtienen valores reales de las discrepancias con la medida patrón. Son muy útiles en la fabricación de utillajes y muy en especial en los montajes.

Comparador a relojEn este instrumento, la amplificación se obtiene por un sistema de engranajes, que

accionados por la cremallera abierta sobre el vástago palpador, transmiten su rotación a la aguja, según se ve en la Figura 150 y 151.

Figura 150.

Figura 151. [P · b = R · a]

Dicha aguja giratoria, indica sobre un cuadrante, el desplazamiento amplificado del palpador. Una vuelta de ella corresponde a un desplazamiento de un milímetro en el palpador, y al estar el cuadrante, en los comunes, dividido en 100 partes, cada división corresponde a 0,01 mm. El cuadrante puede girarse, para colocar el cero de la graduación en coincidencia con la aguja, cuya posición queda definida por el patrón. El cero será por lo tanto la cota nominal, y punto de partida para el control de las piezas.

Llevan asimismo, dos índices ajustables que permiten definir las discrepancias positivas y negativas de la cota a controlar, es decir, la tolerancia de la misma, cuando se trabaja en fabricaciones en masa.

Su alcance es de 3 – 5 y 10 mm, quedando el desplazamiento milimétrico del palpador, registrado en un cuadrante auxiliar en el que cada división es un milímetro. Se fabrican también, con lecturas de 5 µm y 1 µm (TESA, Precisión Mécanique, etc,). El palpador es siempre impulsado hacia abajo, por la acción de un resorte R1. La tensión de otro resorte en espiral R2, impide el juego entre las piezas dentadas impulsando al tren, en un determinado sentido, impidiendo alteraciones en la medición. El R1 determina la fuerza de medición, siendo lógicamente variable como consecuencia de la mayor o menor elongación del mismo.

Se corrige esa deficiencia, con el sistema articulado de palanca, Figura 151, que mantiene constante el esfuerzo en cualquier posición del palpador, dentro del campo de medición del instrumento. Al levantarse el palpador, se desplaza la palanca, compensándose la tensión del resorte, con la disminución del brazo de palanca, de tal manera que:

constante =⋅=⋅ bPaP ba

La medición se debe realizar con la dirección del palpador, normal a la superficie a controlar para evitar esfuerzos laterales sobre el mismo. Tirando de la cabeza moleteada se separa el palpador de la pieza. Nunca se debe deslizar la pieza con respecto al palpador. El descenso del palpador debe ser suave.

Las características indicadas para estos instrumentos son generales. Algunas de ellas pueden ser diferentes.

La medición indirecta se realiza así: Se tara el instrumento con un patrón, poniendo a cero la aguja. Con los índices, se fijan las discrepancias positivas y negativas y se

suelen grabar, cuando las piezas a medir son muchas, las zonas del cuadrante correspondiendo a la tolerancia, con color. La superficie del palpador puede ser esférica o plana. Los palpadores pueden ser intercambiables, de los tipos mencionados, a los que se agregan palpadores de cuchilla, de vástago, etc. La verificación de éstos comparadores se puede hacer con bloques de calidad C. La puesta a cero lo mismo, o con pieza patrón.

La fuerza de medición va, según los fabricantes, de 50 a 250 g, aunque la más recomendable, está alrededor de los 150 g. Para evitar los errores de paralaje la aguja no debe separarse más de 0,7 mm del cuadrante. Se considera que el error de estos instrumentos es igual a la precisión de lectura, como regla general.

El cuerpo del comparador puede adaptarse a una gran variedad de montajes diferentes, trabajando en general sobre soportes fijos o móviles, para medidas de exteriores, interiores, de profundidad, etc.

El palpador esférico se usa para superficies planas, y el plano para superficies esféricas.

Los soportes o estativos, (tipo universal, Figura 152) deben ser rígidos, no flexionar ni vibrar durante la verificación y ser manipulados con precaución.

Con la adición de accesorios especiales se pueden hacer verificaciones muy distintas. El comparador con disposiciones particulares, se adapta para la verificación de agujeros profundos (DIATEST) Figura 153, agujeros muy pequeños (1,5 mm) y muy grandes (más de 100 mm) Figura 154. En las Figura 155 y 156 se presenta un comparador para medir agujeros medianos.

La medida en valor absoluto se puede realizar dentro de su campo, sumando al número de milímetros que acusa la escala pequeña, los centésimos o micrones que indica el cuadrante.

Figura 152.

Figura 153.

Figura 154.

Figura 155.

Figura 156.

Se proveen con sistemas antichoques. Los de 1 m suelen llevar en la parte inferior del palpador, una palanquita que permite levantar el palpador desde abajo, (ver Figura 157 de un Microindicador SIP) para facilitar la colocación y el retiro de piezas debajo del mismo. Se preserva así la vida del instrumento.

Figura 157.

El grado de amplificación disminuye normalmente al aumentar la carrera. La dimensión del cuadrante es variable entre 80 mm, para los de 1 µm y 35 mm, para los de 1 centésimo. Lo normal es que éstos sean de 55 mm de diámetro.

La Figura 150 muestra los dos elementos que clásicamente se emplean para fijar el comparador: una oreja en la parte posterior de la caja o un cuello cilíndrico solidario a la caja, dentro del cual corre el palpador. Su diámetro exterior es normalmente 8 h8.

En la Figura 152 se ve un soporte universal, que permite controlar errores de paralelismo, excentricidades, profundidades de agujeros, etc. Se suelen usar asimismo, zócalos especiales imantados que se pueden sujetar en cualquier posición con respecto al elemento a controlar, especiales para la verificación de máquinas herramientas.

Indicadores de palancaTienen un alcance muy limitado, que depende de la amplificación. El caso más

simple sería el de la Figura 158, donde la amplificación es:

lLi = (*1)

que se puede expresar también así:

( )mmmsi

medioescalar valor escala la de trazosdos entre distancia==

Figura 158.

Este tipo de amplificación tiene el inconveniente de que se producen juegos entre las partes vinculadas, además, la relación de aumento varía con la posición de la palanca, es decir, que la relación: (*1) no es constante. En esa forma, la separación de las rayas de la escala deberá ser variable.

El aumento es limitado por el largo de los brazos, pues siendo L muy largo se hace pesado, origina dificultades en los cojinetes, tiene mucha inercia, disminuyendo la sensibilidad del instrumento.

Minímetro de HirtEs un tipo de amplificador de palanca, Figura 159, que modifica los inconvenientes

apuntados mediante el sistema de apoyo con cuchillas del marco amplificador que lleva la aguja. La amplificación es de 500 a 1000 veces y está basada en la pequeñísima dimensión del brazo de palanca l que es normalmente de 0,1 mm. El valor de s = 1 mm y L = 100 mm, es común.

Figura 159.

Tendremos:

veces,10001,0

100 ===lLi

y el valor escalar m = 1 µm.El error que se produce para escalas de hasta 20 mm, o sea, 10 divisiones, que

corresponde a un campo de medición de ± 0,01 mm, es en los extremos de ± 0,034 µm. Pero alargando la escala a ± 30 divisiones, se obtiene errores de ± 0,9 µm que son excesivos si se tiene en cuenta que la precisión del instrumento es de ± 1 µm. El error será así el 90% de la precisión de lectura. El error no debe exceder de 0,5 µm para m = 1 µm.

En la siguiente tabla se dan errores admisibles:

Valor escalar Error admisible1 µm ± 0,5 µm2 µm ± 1 µm5 µm ± 2,5 µm10 µm ± 5 µm

Vemos que el alcance es limitado de 0,01 a 0,03 mm para los de 1 µm, y hasta ± 0,06 mm para los de 2 µm. Este es el principal inconveniente.

El soporte a cuchillas tiene una gran sensibilidad y su desgaste es prácticamente nulo, ya que experiencias realizadas demostraron que luego de 1,5 millón de mediciones la precisión se mantenía invariable.

La TESA los fabrica para 0,01 y 0,001 mm y los provee con palpadores intercambiables.

Un tipo de comparador a reloj, cuyo palpador es orientable como se ve en la Figura 160, permite realizar mediciones laterales, que no se pueden realizar con el comparador común. Se prestan especialmente para verificaciones de orificios, de superficies internas, de frentes giratorios, etc. Mahr fabrica uno similar llamado Puppitast, cuyo palpador puede ser girado de cerca de l80° con respecto al vástago de accionamiento de la aguja amplificadora, según las necesidades. Para cualquiera de estas posiciones, la carrera útil del palpador es pequeña. La lectura puede ser de 0,1 - 0,01 ó 0,002 mm/división.

Figura 160.

En caso de que el palpador deba ser desviado de su posición normal como lo indica la Figura 160, es necesario corregir la lectura.

En efecto, para el ángulo α, puede corresponder una diferencia de lectura ∆h ó ∆h'

según sea la posición del palpador. Para la posición normal, a un ángulo α, corresponde una diferencia de altura ∆h; para una posición desviada en un ángulo β el mismo valor angular α corresponde a una diferencia de altura ∆h' = ∆h · cos β.

Se ha supuesto, como es realmente, un ángulo α pequeño, donde sin error apreciable en la precisión exigida, puede suponerse arco = cuerda, ambos normales al radio. Así, en el pequeño triángulo, el ángulo indicado es también β para lados perpendiculares. Se entiende que el palpador está en "posición normal" cuando es perpendicular a la dirección de la variación de la cota que se mide a fin de evitar la corrección por coseno.

Para el “Tesatast”, lectura 2 µm, el alcance total en un sentido es de 110 divisiones (poco más de una vuelta, que es de 100 divisiones) o sea, 220 µm. El palpador tiene 15 mm de longitud. Para esta carrera total el ángulo barrido por el palpador es de unos 0° 49' de modo que la aproximación adoptada es correcta.Microkator

Otros fabricantes de instrumentos amplificadores han buscado soluciones para eliminar levas, ejes con cuchillas, engranajes, sectores dentados, etc., a fin de aproximarse a la solución ideal, consistente en reducir al mínimo el número de piezas vinculadas para la amplificación, susceptible de desreglarse o de desgastarse. Así se originaron el Microkator y el Sigma, en Inglaterra éste último.

El primero debido al sueco Abramson, es construido por Johansson y basado en la experiencia que se explica a continuación, para una mayor claridad en la comprensión del instrumento.

Si se retuerce una cinta (Figura 161) BC de manera que la torsión sea de sentido contrario en sus extremos, se verifica que una tracción a lo largo de BC, tiene por consecuencia una rotación en A, que es dentro de ciertos límites, proporcional a dicho esfuerzo.

Figura 161.

En el Microkator (Figura 162 y 163) es una cinta de metal de muy pequeño espesor, la que se retuerce como se ha indicado, estando uno de sus extremos fijo, mientras el otro está vinculado al palpador F, colocado en el extremo de vástago EF, por

medio de una leva acodada EDC, hecha de fleje de acero.Cuando F sube o baja, provoca una variación en la tracción ejercida sobre C y

luego una rotación en A, que lleva la extremidad de la aguja que se desplaza delante del cuadrante del aparato. Se eliminan en esa forma todos los frotamientos parásitos pues, la banda, puede ser lubricada en A mediante una gota de aceite colocada en un tubito muy pequeño existente a su lado.

Según el destino de utilización, el Microkator puede dar precisiones elevadas, desde 1 µm hasta 0,1 µm. Recientemente ha aparecido uno de precisión de lectura de 0,02 µm, con un campo de medición de ± 0,5 µm. Su manuabilidad los ha hecho adaptables a muy diferentes tipos de mediciones: para exteriores, interiores, espesores, etc., medición de hilos de acero, flejes, y especialmente utilizados para la medición de los cojinetes a rodamientos, bolillas, rodillos, agujas, etc., coma se ve en las Figuras 164, 165 y 166. La ausencia de rozamiento y desgaste han respondido ampliamente a las exigencias de las verificaciones en masa de la más alta precisión, en el cursor de los últimos años. La capacidad es lógicamente muy pequeña, yendo de ± 0,2 mm hasta ± 0,03 mm en los de utilización más amplia. La fuerza de medición, definida por el resorte que se ve en la Figura, es variable entre 200 y 300 g, llegándose para la verificación de materiales blandos a valores de 1 g.

Figura 162. Figura 163.

Figura 164. Figura 165.

Figura 166.Indicador de tolerancia de Johansson para anteriores (Figura 167). Sé utilizan para

agujeros de diámetros que van de 4 a 600 mm siendo de fácil manejo y amplio alcance de lectura y de medición.

Figura 167.

La posición correcta queda definida por dos palpadores M de centraje, que determinan el paso del eje de los palpadores de medición (N fijo y Q móvil) por el centro del orificio a controlar, Figura 168. El N es intercambiable, modificando el campo de la Medición cuyos límites quedan definidos por la escala graduada. La oscilación del mango en el plano del eje de palpación definirá la dimensión mínima, es decir, la correcta indicada por las agujas cuando la ubicación sea en ángulo recto con el eje del orificio. El accionamiento es por palancas, llevando dos agujas que actúan sobre dos graduaciones distintas. La escala izquierda (0,01 mm) es para mediciones más bastas. La derecha (0,001 mm) para mediciones precisas,

Figura 168.

El palpador móvil Q actúa sobre la palanca doble que gira alrededor del eje B, liberando en su giro, primero la palanca 1 que gira alrededor de O y luego empujando la 2 alrededor del mismo eje. Las amplifica clones son distintas para las dos combinaciones, acusando desplazamientos de 10 µm entre trazos para la aguja 1 y 1 µm para la 2.

Supongamos tener que rectificar un agujero. La aguja 1 irá indicando cuanto debe sacarse de material para llegar al diámetro deseado. Así, de las sucesivas lecturas, indicará que se deben sacar por ejemplo: 0,22 – 0,15 – 0,04 mm. El índice 2 hasta ese momento, ha permanecido quieto sobre la primera división a la derecha del cero central y comienza a moverse, cuando el 1 alcanza la zona del 0,01 mm, a la izquierda inmediata del cero central. Al recorrer la última división, el 2 se desplaza de un espacio 10 veces mayor hacia el cero de la derecha, acusando las diferencias de micrón en micrón, hasta llegar al cero, que dará la medida nominal con que se puso a cero el instrumento mediante placas, soportes y reglas, o un anillo verificador. Aumentando el diámetro del agujero en la pieza, la 2 se desplaza en el campo positivo, mientras la 1 se desplaza un poco a la derecha del cero central y luego se detiene. El resorte 1' actúa sobre la palanca 1 y el 2' sobre la palanca 2.

Son especialmente usados para controlar asientos de cojinetes de rodamiento, control de agujero de bielas, de agujeros de pernos en pistones, de cilindros de motores a explosión, etc.

La acción del resorte R define el esfuerzo de medición y la vuelta al origen del palpador Q y de los dos índices.

Diversas firmas presentan en el mercado variados modelos de aparatos electrónicos de medición con mayor flexibilidad en sus posibilidades de empleo. Como ejemplo se describen los comparadores analógicos TESA para mediciones simples, de sumas o de diferencias. En los modelos GN y GND se cuenta con cinco capacidades de medición. El GN trabaja con un palpador y el GND con dos palpadores. La Figura 169 indica el aspecto y tamaño de comparadores. Su peso es de 3 Kg y la longitud de la escala es de 90 mm. La capacidad de medición que puede adoptarse mediante perilla selectora, va de 3 µm a 30 µm con lectura de 0,1 µm y 10 µm por división respectivamente. El error de indicación del instrumento es, como máximo, el 2% de la capacidad de medición. La estabilidad en la posición del cero y en la amplificación es del 1% de la capacidad de medición y del valor indicado, respectivamente, luego de 3000 horas de trabajo. Los límites de temperatura de trabado son 0 y 50 °C.

Para mediciones simples se trabaja como en cualquier comparador, luego de efectuados los reglajes correspondientes.

Figura 169.

El palpador es del tipo magneto-inductivo y viene presentado en diversas formas, tamaños, según sean las necesidades. Puede ser axial o lateral. El sistema de retracción puede ser mecánico, neumático o a solenoide. Mediante diseños especiales se pueden efectuar mediciones interiores.

El movimiento del palpador se efectúa con el signo + ó – de acuerdo a las necesidades. Es decir, que cuando el palpador sale, el desplazamiento de la aguja puede ser hacia la derecha (+) o hacia la izquierda (–) y lógicamente al revés si se invierte el sentido mediante un botón al efecto. Esto es particularmente útil para el caso de emplear dos palpadores, Figura 170, en la que se ilustra la medición de una inclinación. Los palpadores se fijan separados por una distancia conocida.

Figura 170.

Sintetizando, para la función A – B el valor del desplazamiento del extremo del palpador B se sustrae del valor del desplazamiento del extremo del palpador A e indicado como diferencia; es decir, que los dos valores medidos se suman algebraicamente.

Aguja hacia la derecha indica A > B: la inclinación de la pieza es menor. Aguja hacia la izquierda A < B; la inclinación de la pieza es más fuerte.

Sea el caso de medir la diferencia de espesor en una hoja, lámina, alambre. Los dos palpadores alineados y opuestos, Figura 171.

Figura 171.

El palpador A mide la distancia entre la superficie de la mesa (referencia) y la superficie superior de la pieza. El palpador B mide solamente la distancia entre la superficie de referencia y la superficie inferior de la plaza. Los dos valores se suman y lo que se indica es la suma. En la función A + B el sentido de la indicación de los dos palpadores es la misma. Si los palpadores están ubicados en sentido opuesto, se produce una inversión mecánica del sentido de indicación de uno de los palpadores. En el ejemplo ilustrado:

A = + 40B = – 40

A + B = (+ 40) + (– 40)A + B = 0

Para otros casos, los palpadores pueden ubicarse en cualquier posición; se tendrá en cuenta, naturalmente el signo de las respectivas indicaciones para las situaciones A + B y A – B.