Modelado Dinámico de Parámetros Concentrados de...

Transcript of Modelado Dinámico de Parámetros Concentrados de...

MEMORIAS DEL XXIII CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 20 al 22 DE SEPTIEMBRE DE 2017CUERNAVACA, MORELOS, MÉXICO

Tema A3b Mecanismos y Robótica: Dinámica de Levas

“Modelado Dinámico de Parámetros Concentrados de un Mecanismo tipo pick and place Modulado por Levas”

Pedro Zatarain Bernala,a, Juan Carlos Franco Ortegaa,b, Carlos Francisco González Hernándeza,c aTecnológico Nacional de México/ Instituto Tecnológico de Mazatlán, Corsario 1 No. 203 Col. Urias, Mazatlán, Sinaloa, C.P.82070, México. [email protected]; b [email protected]; [email protected]

R E S U M E N

Las máquinas de ensamble de movimiento intermitente requieren que la pieza de trabajo se detenga para cada

operación de ensamblaje. Este movimiento limita la velocidad, y por lo tanto la tasa de producción del aparato. Las

máquinas de ensamble de movimiento continuo no permiten que se detenga la pieza de trabajo, por consiguiente, son

capaces de tener altas velocidades de rendimiento. El dispositivo pick and place con movimiento en el plano modulado

por levas puede lograr con claridad y eficacia el movimiento curvilíneo deseado del efector final para lograr una

operación de tomar y colocar en líneas de ensamble de movimiento continuo. La cinemática del efector final, el modelado dinámico de parámetros concentrados de 1 GDL, la dinámica inversa o análisis cinetostático, el par de torsión

y el volante de inercia para el dispositivo pick and place para líneas de ensamble de movimiento continuo es analizado

en este trabajo.

Palabras Clave: Mecanismo modulado por levas, máquinas de ensamble de movimiento continuo, modelado dinámico de parámetros concentrados .

A B S T R A C T

Intermittent motion assembly machines require that the workpiece be stopped for each assembly operation. This starts

and stop motion limits the speed, and thus the production rate, of the apparatus. Continuous motion assembly machines

never allow the workpiece to stop and thus are capable of higher throughput speeds. All operations are performed on a

moving target. Since the assembly line is moving at some constant velocity, there is a need for mechanism to provide

constant velocity motion. The planar-cam type pick and place device can clearly and effectively achieve the desired

curvilinear motion of its end effector to achieve a pick and place operation in a continuous motion assembly. The kinematic of the end effector, the single degree of freedom model, the inverse dynamic, the torque and the flywheel of

the pick-and-place device for continuous motion assembly is analyzed in this work.

Keywords: Cam modulated mechanism, continuous motion assembly machines, dynamic modeling of cam-follower systems.

1.Introducción

La ingeniería de modelado es el arte de reducir un sistema

físico a una descripción matemática para describir el

comportamiento del sistema. A diferencia de muchos

problemas familiares en matemáticas e ingeniería, el

problema de producir un modelo matemático para un

sistema dado no posee una solución única. Cada sistema

mecánico real tiene infinitos grados de libertad. Cuanto

mayor sea el grado de libertad en el modelo mayor es su

complejidad y mayor será la necesidad de precisión y

tiempo de cómputo en la simulación. Como sugiere la cita

anterior, el objetivo es rara vez crear el más detallado o realista modelo concebible, pero si será necesario construir

una representación que capture los detalles de interés en

una manera simple y concisa. La transformación de un

sistema de la realidad física a un conjunto de ecuaciones

implica, invariablemente, una cierta simplificación en la

descripción y alguna incertidumbre en la medición o

cálculo de los parámetros del modelo. Puesto que es

imposible describir un sistema físico de manera perfecta en el mundo matemático, la adecuada evaluación de la calidad

de un modelo es en realidad una evaluación de su utilidad y

no de su complejidad. [1]

En su extenso estudio de vibraciones en mecanismos de

leva, Koster [2] encontró que un modelo de 4 GDL que

incluya los efectos de la deformación por flexión y por

torsión del árbol de levas, juego en los engranes

impulsores, efectos de presión del lubricante,

amortiguamiento no lineal de coulomb y variación de la

velocidad del motor, da una buena predicción de la

respuesta medida del seguidor. Pero también encontró que

ISSN 2448-5551 DM 138 Derechos Reservados © 2017, SOMIM

MEMORIAS DEL XXIII CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 20 al 22 DE SEPTIEMBRE DE 2017 CUERNAVACA, MORELOS, MÉXICO

un modelo con 1 GDL como el que se muestra en la Fig. 1

da una simulación razonable del mismo sistema.

Figura 1. Modelo de parámetros concentrados de un sistema leva-

seguidor con 1 GDL. [3]

En este sistema leva-seguidor, toda la masa que se

mueve con el tren seguidor se concentra como m, toda la

elasticidad en el sistema se concentra dentro de la

constante de resorte k, y todo el amortiguamiento o

resistencia al movimiento se concentra como un

amortiguador de coeficiente c. En la parte (c) de la Fig. 1

se muestra un diagrama de cuerpo libre del sistema

expuesto a la acción de la fuerza de la leva Fc,, la fuerza del resorte Fs, y la fuerza de amortiguamiento Fd; también se

muestran los efectos de la masa por aceleración de la 2da

ley de Newton; haciendo referencia al diagrama de cuerpo

libre de la Fig. 1, la suma de las fuerzas es:

kxxcxmFFxmFxmmaF sdc (1)

En el artículo “Diseño Cinemático de un Mecanismo

Robotizado tipo pick-and-place Modulado por Levas para

Implementación en Sistemas de Ensamble de Movimiento

Continuo [4]” se muestra el diseño cinemático y

dimensionado de las levas A y B de la Fig. 2 que modulan

el mecanismo tipo pick and place propuesto.

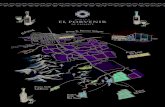

Figura 2. Diagrama esquemático del mecanismo tipo pick-and-

place modulado por levas.

En este trabajo se aborda la síntesis dimensional del

mecanismo de 6 barras para el movimiento vertical del

efector final y el análisis cinetostático ó dinámica inversa

del mecanismo tipo pick and place propuesto en [4] para

encontrar las fuerzas y pares del torsión del sistema

mediante el modelado dinámico de parámetros

concentrados de 1 GDL.

En la práctica, el cierre de fuerza requiere que se aplique

a la junta una fuerza externa para mantener los dos

eslabones, la leva y el seguidor, en contacto físico,

usualmente, esta fuerza es proporcionada por un resorte,

pero para claridad no se muestra en el esquema del

mecanismo tipo pick and place de la Fig. 2. Este dispositivo es en esencia un mecanismo combinado

de leva-eslabonamiento con el eje impulsor principal

localizado en O1 con una velocidad angular ω negativa de hasta 150 rpm, por lo que el tiempo para realizar un ciclo

completo de 360º es de 0.4 s. Se utilizan dos levas y dos

seguidores principales para generar el movimiento del

efector final en el plano xy. La leva A mueve un

mecanismo de 6 barras con corredera en F para generar el

movimiento vertical del efector final P. La leva B mueve

un seguidor de traslación principal (G-I) en H que

transmite el movimiento a un seguidor de traslación

secundario flotante en la chumacera con rodamiento lineal

J unido a la corredera en F para generar el movimiento

horizontal del efector final P. Un tren de banda sincronizante transmite movimiento desde el eje principal

O1 hasta el eje de la banda transportadora síncrona O4

que llevará los objetos a ensamblar con una relación en la

velocidad angular de 1:0.5.

Con la combinación de los movimientos vertical y

horizontal, el efector final P seguirá una trayectoria

curvilínea en el plano xy realizando la operación de pick

and place de acuerdo con el diagrama de temporización

que aparece en la Fig. 3, las especificaciones para el diseño

de las levas y el control del efector final P (pinzas

neumáticas) se muestran en este diagrama de

temporización, obviamente, todas estas operaciones deben de mantenerse en perfecta sincronía y fase de tiempo para

que el mecanismo funcione.

Figura 3. Diagrama de temporización para el diseño de las levas.

A partir de este diagrama de temporización de la Fig. 3

se realizó el diseño cinemático de las dos levas tomando en

cuenta la ley fundamental del diseño de levas que dice lo

siguiente: “la función de la leva debe ser continua por la

primera y segunda derivadas del desplazamiento a través

de todo el intervalo (360º)” [5-7] para obtener resultados dinámicos aceptables.

Una vez definidas la cinemática de las levas, el siguiente

ISSN 2448-5551 DM 139 Derechos Reservados © 2017, SOMIM

MEMORIAS DEL XXIII CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 20 al 22 DE SEPTIEMBRE DE 2017 CUERNAVACA, MORELOS, MÉXICO

paso consistió en dimensionarlas, esto es establecer las

dimensiones exactas de cada una de ellas, en donde, hay

dos factores principales que afectan la dimensión de las

levas, el ángulo de presión [8] y el radio de curvatura [9].

Para mayor información relacionada con el diseño

cinemático y dimensionado de las levas A y B del mecanismo tipo pick and place propuesto consultar la

referencia [4] en donde se muestran las ecuaciones

resultantes para el diseño del perfil de las dos levas

radiales.

2. Síntesis dimensional del eslabonamiento de 6 barras

con corredera modulado por la leva A

De acuerdo con la Fig. 2, la leva A mueve un

eslabonamiento de 6 barras con corredera en F, el diseño

cinemático de esta leva se realizó en base al movimiento

del seguidor oscilatorio principal que va de O2 al centro del seguidor de rodillo. Ahora se realiza la síntesis

dimensional de este eslabonamiento que es modulado por

la leva A para obtener el comportamiento cinemático del

efector final P.

En la Tabla 1 se muestran los parámetros de los

eslabones de acuerdo con la nomenclatura del software de

diseño de levas DYNACAM [10] y en la Fig. 4 se observa

la configuración geométrica final del eslabonamiento de 6

barras con corredera modulado por la leva A en base a

estos parámetros.

Tabla 1.-Dimensiones del eslabonamiento de 6 barras con corredera.

Parámetro del eslabón Valor Unidades Ángulo desde la línea del

eslabón 2 a el brazo con

rodillo

0 º (DEG)

Longitud del eslabón 2 120 mm.

Longitud del eslabón 3 80 mm.

Longitud del eslabón 4 117.95 mm.

Coordenada del pivote

O4X -170

mm.

Coordenada del pivote

O4Y 155

mm.

Distancia desde O4 hasta

I45 en el eslabón 4 117.95

mm.

Ángulo del eslabón 4a

dentro del eslabón 4 180 º (DEG)

Longitud del eslabón 5 31.3 mm.

Offset (excentricidad) 121.4 mm.

Ángulo de la corredera 90 º (DEG)

Tipo de configuración para

los eslabones 1, 2, 3, 4 Cruzado

Tipo de configuración para

los eslabones 1, 4a, 5, 6 Cruzado

Figura 4. Diagrama esquemático del tren seguidor de seis barras con

corredera modulado por la leva A.

En la Fig. 5 se muestran las curvas de desplazamiento,

velocidad y aceleración correspondientes al movimiento

vertical del efector final P que se encuentra al final del tren

seguidor de 6 barras y en la Tabla 2 se muestran los valores

máximos (Máx) y mínimos (Mín) para estas curvas.

Figura 5. Curvas de movimiento vertical del efector final P.

Tabla 2.-Valores máximos y mínimos del movimiento vertical del

efector final P. Desplazamiento

(mm)

Velocidad

(mm/seg)

Aceleración

(mm/seg2)

Máx Mín Máx Máx Mín Máx

24.543 0 2,218.613 24.543 0 2,218.613

Las curvas de desplazamiento, velocidad y aceleración

correspondientes al movimiento horizontal del efector final

P coinciden con las curvas de movimiento de la leva B [4]

que se muestra en la Fig. 6 ya que el seguidor está en

traslación pura y en la Tabla 3 se muestran los valores Máx

y Mín para estas curvas.

Figura 6. Curvas de movimiento horizontal del efector final P. [4]

ISSN 2448-5551 DM 140 Derechos Reservados © 2017, SOMIM

MEMORIAS DEL XXIII CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 20 al 22 DE SEPTIEMBRE DE 2017 CUERNAVACA, MORELOS, MÉXICO

Tabla 3.-Valores máximos y mínimos del movimiento horizontal del

efector final P. Desplazamiento

(mm)

Velocidad

(mm/seg)

Aceleración

(mm/seg2)

Máx Mín Máx Mín Máx Min

0 -72.869 1,020.5 -664.502 26,152.4 -22,635

3. Prototipo del dispositivo pick and place

Como parte de los resultados obtenidos, en la Fig. 7 se

muestra el prototipo ensamblado del dispositivo pick and

place.

Figura 7. Prototipo ensamblado del dispositivo pick and place.

Las levas A y B están montadas sobre el mismo eje O1

orientados angularmente de tal manera que se logra el

movimiento deseado del efector final de acuerdo con el

diagrama de temporización de la Fig. 3, esto se muestra en la Fig. 8.

Figura 8. Leva A y Leva B del dispositivo pick and place.

El tren seguidor de 6 barras con corredera de la leva A

inicia con el seguidor de rodillo oscilatorio principal O2-B

que se observa en la Fig. 9, este eslabón realiza

movimiento oscilatorio con respecto al pivote O2.

Figura 9. Seguidor de rodillo oscilatorio principal O2-B.

La biela B-C se muestra en la Fig. 10, este eslabón que

tiene movimiento complejo (traslación y rotación) se formó

con rótulas esféricas, este tipo de cojinete tiene la

característica de autoalinearse si las juntas de pasador en B

y en C no están completamente paralelas.

Figura 10. Biela B-C.

La palanca C-D se muestra en la Fig. 11. Este eslabón tiene movimiento de vaivén con respecto al pivote O4, una

de las consideraciones que propone Koster [2] para el

diseño de sistemas leva-seguidor, además de mantener baja

la masa del tren seguidor, es mantener cercanas a 1 las

relaciones de palanca, por tal motivo, el pivote O4 se

trasladó exactamente a la mitad de la longitud total de la

palanca C-D con lo cual se obtiene una relación de palanca

de 1 y un valor de masa efectiva pequeño, el cálculo de

esta masa efectiva se muestra en un capítulo posterior.

Figura 11. Palanca C-D.

La biela D-E se muestra en la Fig. 12, este eslabón, al

igual que la biela B-C, tiene movimiento complejo y se

forma utilizando una rótula esférica. El último eslabón del

tren seguidor de la leva A se muestra en la Fig. 13, este

eslabón realiza el movimiento de traslación en el eje

vertical y está conformado por la corredera en F, la

chumacera con rodamiento lineal J, el seguidor de

traslación secundario flotante y el efector final.

ISSN 2448-5551 DM 141 Derechos Reservados © 2017, SOMIM

MEMORIAS DEL XXIII CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 20 al 22 DE SEPTIEMBRE DE 2017 CUERNAVACA, MORELOS, MÉXICO

Figura 12. Biela D-E.

Figura 13. Último eslabón del tren seguidor de las levas A y B.

El conjunto de eslabones que conforman el tren

seguidor de la leva B están en traslación pura y se compone

del seguidor principal en traslación G-I que se muestra en la Fig. 14, el seguidor en traslación secundario flotante y el

efector final que se muestran en la Fig. 13. Como se puede

constatar, el seguidor en traslación secundario flotante

forma parte tanto del tren seguidor de la leva A como del

tren seguidor de la leva B, por lo que este eslabón tiene

movimiento tanto vertical como horizontal, la combinación

de estos movimientos genera una traslación curvilínea en el

efector final para realizar la operación de pick and place.

Figura 14. Seguidor de traslación principal G-I de la leva B.

4. Modelado dinámico de parámetros concentrados de 1

GDL para el tren seguidor de la leva A

En el análisis dinámico a menudo es conveniente crear un

modelo simplificado de una parte complicada. Estos

modelos se considerarán como un conjunto de masas

puntuales conectadas por barras sin masa y se le da el

nombre de modelo de parámetros concentrados. Para que

un modelo concentrado de un cuerpo rígido sea

dinámicamente equivalente al cuerpo original, deben de

cumplirse las siguientes condiciones:

La masa del modelo debe ser igual que la del cuerpo original.

El centro de gravedad debe estar en el mismo lugar que el

del cuerpo original.

El momento de inercia de masa debe ser igual que el del

cuerpo original.

A continuación se crea un modelo dinámico equivalente

de parámetros concentrados de 1 GDL para el tren seguidor

de la leva A que se muestra en la Fig. 15, este produce el

movimiento vertical del efector final P del dispositivo pick

and place.

Figura 15. Masas concentradas para el tren seguidor de seis barras

con corredera modulado por la leva A.

En primer lugar, la masa 5 (m5) concentra la masa de la

biela E-D (0.04695 kg.), el pasador E (0.00585 kg.), el

pasador D (0.02805 kg.), de la corredera en F (0.14895

kg.), de la chumacera lineal J (0.4265 kg.) sobre la que se

desliza el seguidor de traslación secundario flotante

(0.51945 kg.) y del efector final P (0.313 kg.), dando una masa 5 total de:

m5=1.48875 kg.

La palanca angular, eslabón C-D, está en rotación con

respecto a O4 y debe de convertirse a una masa equivalente en el punto C. El momento de inercia de masa del eslabón

C-D con respecto al centro de gravedad (IGG2) se determinó

a partir del modelo sólido del eslabón en un software CAD.

Aplicando el teorema de Huygens-Steiner de la ec. (2) se

realizó la transferencia del momento de inercia con

respecto al centro de gravedad (IGG2) hacia el eje paralelo

que pasa por el punto O4 (IZZ2):

2

22md

GGI

ZZI (2)

26.711,4752

2

58.188.9027.484,4752

mmgrsZZ

I

mmgrsmmgrsZZ

I

ISSN 2448-5551 DM 142 Derechos Reservados © 2017, SOMIM

MEMORIAS DEL XXIII CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 20 al 22 DE SEPTIEMBRE DE 2017 CUERNAVACA, MORELOS, MÉXICO

El radio de giro de un cuerpo se define como el radio en

el cual podría concentrarse la masa total de un cuerpo de

modo que el modelo resultante tenga el mismo momento

de inercia que el cuerpo original. A partir de la ec. (2) una

masa concentrada m a un radio r tendrá un momento de

inercia:

IZZ=mr2 (3)

A partir de la ec. (3), la masa 4 efectiva (m4efect) del

eslabón C-D colocada en C es:

kg

efectm

grsmm

mmgrs

efectm

CO

ZZI

r

ZZI

efectm

034194.04

194.34295.117

26.711,475

4

24

22

24

La masa 3 (m3) concentra la masa de la biela B-C

(0.13695 kg), el pasador B (0.02805 kg.) y el pasador C

(0.0278 kg.) dando una masa total 3 de:

m3=0.1928 kg.

El brazo seguidor oscilatorio principal O2-B, está en

rotación pura con respecto a O2, y al igual que el eslabón

C-D, debe de convertirse a una masa equivalente en el

punto B usando la ec. (2). El momento de inercia de masa

del eslabón O2-B con respecto a su centro de gravedad

IGG3 se determinó a partir del modelo del eslabón en un

software CAD. Aplicando la ec. (2) se realizó la transferencia del momento de inercia con respecto al IGG3

hacia el eje paralelo que pasa por el punto O2 (IZZ3):

298.553,2493

20835.5457.53239.860,923

mmgrsZZ

I

mmgrsmmgrsZZ

I

A partir de la ec. (3), la masa 2 efectiva (m2efect) del

eslabón O2-B colocada en B es:

.01733.0

2

33.172120

2*98.553,249

2

kgefect

m

grsmm

mmgrs

efectm

La masa 1 (m1) del seguidor de rodillo es de:

m1=0.03175 kg.

Ahora, una vez concentradas las masas de todos los

eslabones, se trasladan al punto A y esta será la ubicación

de la masa efectiva de todo el sistema. Esto requiere de la

aplicación de las relaciones de palanca presentes en el

sistema, la masa trasladada (mtras) varía de la masa original

(morig) por el cuadrado de la relación de palanca de acuerdo

con la Fig. 16. y la ec. (4).

Figura 16 - (a) Sistema físico; (b) Masa B trasladada al punto A.[3]

2

a

b

origm

trasm

(4)

Primero se transfiere la m5 a lo largo del eslabón C-D

desde el punto D al C:

.48875.15,

2

95.117

95.117 488751

5,

2

4

455,

kg@Cefect

m

mm

mm kg.

@Cefectm

CO

DOm

@Cefectm

Las fuerzas de inercia asociadas con todas las masas

móviles se refieren al plano fijo del sistema, debido a que

la aceleración en la ec. (1) es absoluta, por lo tanto, todas

las masas se conectan en paralelo. La masa combinada es

la suma de las masas individuales por lo que obtenemos la

masa en el punto C de la siguiente manera:

kgC

m

kgkgC

m

Cefectm

efectm

Cm

522944.1

48875.1034194.0

@5,4

Ahora la masa en el punto C se combina con la masa

del eslabón B-C hasta el punto B y agregamos la masa

efectiva del eslabón O2-B en ese punto.

kgB

m

kgkgkgB

m

efectmm

Cm

Bm

733074.1

01733.01928.0522944.1

23

Ahora transferimos la masa concentrada en el punto B del seguidor hacia el punto A y agregamos la masa del

ISSN 2448-5551 DM 143 Derechos Reservados © 2017, SOMIM

MEMORIAS DEL XXIII CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 20 al 22 DE SEPTIEMBRE DE 2017 CUERNAVACA, MORELOS, MÉXICO

seguidor de rodillo para obtener la masa efectiva total

(mefect):

.964046.6

03175.02

60

120733074.1

1

2

2

2

kgA

m

mm

mmkg

Am

mAO

BO

Bm

Am

efectm

A continuación se muestra en la Fig. 17 el modelo de

masa concentrado para el tren seguidor modulado por la

leva A.

Figura 17. Modelo de masa concentrado del eslabonamiento de 6

barras con corredera modulado por la leva A.

Como una primera aproximación, es posible modelar

ese eslabón como una masa concentrada en translación. El

error será aceptablemente pequeño si el desplazamiento

angular del eslabón es pequeño, entonces la diferencia

entre la longitud del arco sobre un ángulo pequeño y su

cuerda es pequeña.

4.1. Análisis Cinestostático de Fuerzas y Par de Torsión

de la Leva A

Con la cinemática de la leva A totalmente definida en [4],

ahora se realiza un análisis de fuerzas cinetostático. La ec.

(1) se resuelve directamente para obtener el valor de la

fuerza en el sistema leva-seguidor cargado por resorte pero

se le agrega un término constante Fpl, que se conoce como

la precarga del resorte de retorno. La precarga de este

resorte ocurre cuando es comprimido o estirado a partir de su longitud libre hasta su longitud ensamblada inicial. Esta

es una situación necesaria y conveniente cuando se desea

alguna fuerza residual en el seguidor, aun cuando la leva

este en su desplazamiento más bajo, esto ayudará a

mantener un buen contacto físico entre la leva y el seguidor

en todo tiempo, por lo que la ec. (1) queda de la siguiente

manera:

plc FkxxcxmF

(5)

Para resolver la fuerza de la leva Fc de la ec. (5), se

suponen valores para las constantes k y la precarga Fpl del

resorte. Toda la elasticidad del sistema está concentrada en

la constante de resorte k. Las elasticidades de las partes del

seguidor también contribuyen a la k global del sistema,

pero generalmente son mucho más rígidas que el resorte

físico. Si la rigidez del seguidor está en serie con el resorte de retorno como ocurre en este dispositivo, el resorte

menos rígido en serie dominará la constante de resorte

efectiva del sistema, así, dicho resorte determina

virtualmente la k global. El valor de m se determina a partir

de la masa efectiva del sistema que se muestra en la Fig.

17, el valor de c para la mayor parte de los sistemas de

leva-seguidor puede estimarse como una aproximación

entre 0.05 a 0.15 de la 𝑐𝑐 de amortiguamiento crítico que se

define como lo muestra la ec. (6), donde ωn es la frecuencia

natural sin amortiguamiento [3]:

cn cmm

kmc 22

(6)

De la ec. (6) se define la relación de amortiguamiento ζ:

cc

c

(7)

Koster [2], encontró que un valor común para la relación

de amortiguamiento en sistemas de leva-seguidor es de

ζ=0.06. El principal interés en este análisis cinetostático es

conservar la fuerza de leva siempre con signo positivo. La

fuerza dinámica que resulta con una k de 1750 N/m y una precarga de 1125 N se muestra en la Fig. 18.

Figura 18. Fuerza cinetostática de la leva A.

En un sistema con cierre de fuerza, la leva solo puede

empujar al seguidor. El resorte del seguidor proporciona la

fuerza necesaria para mantener el contacto físico con la

leva durante los lapsos de aceleración negativa del

movimiento del seguidor. Si la fuerza Fc es negativa en cualquier momento del ciclo, el seguidor y la leva se

separaran, a esta condición se le llama salto de seguidor, lo

cual producirá que cuando se toquen de nuevo será con

ISSN 2448-5551 DM 144 Derechos Reservados © 2017, SOMIM

MEMORIAS DEL XXIII CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 20 al 22 DE SEPTIEMBRE DE 2017 CUERNAVACA, MORELOS, MÉXICO

fuerzas de impacto muy intensas y potencialmente

destructivas. Se observa en la Fig. 18 que la función se

mantiene positiva en todo el ciclo por lo que se evita el

salto del seguidor.

El coeficiente de amortiguamiento c calculado es de

13.25 N seg /m para una relación de amortiguamiento ζ de

0.06, el amortiguamiento crítico cc es de 220.79 N·seg/m.

La frecuencia natural amortiguada se define como lo

muestra la ec. (8):

2

22

m

c

m

kmd

(8)

La frecuencia natural no amortiguada ωn es de 15.9

rad/seg y la frecuencia natural amortiguada ωd es de 15.8

rad/seg manteniendose arriba del valor de la frecuencia

forzada de 15.71 rad/seg, con esto, se evitará resonancia ya

que el sistema leva-seguidor nunca alcanzará la frecuencia

natural amortiguada. La fuerza máxima durante el ciclo es

de 2,247.946 N. Se dejó un margen de seguridad

manteniendo la fuerza mínima sobre la línea de cero de

24.045 N.

Una vez obtenida la fuerza de la leva, el par de torsión

Tc en el árbol de levas es fácil de encontrar puesto que se

conocen las velocidades v del seguidor y ω del árbol de levas. La Fig. 19 muestra el par de torsión de entrada

requerido por el árbol de levas necesario para impulsar la

leva A con cierre de fuerza.

Figura 19. Par de torsión de entrada de la leva A.

El par de torsión máximo durante el ciclo es de 117.209

N·m y el mínimo de -115.444 N·m.

5. Modelado dinámico de parámetros concentrados de 1

GDL para el tren seguidor de la leva B

La leva B mueve al seguidor de traslación principal G-I, al

seguidor de traslación secundario flotante y al efector final

P, como todas las partes están en traslación pura, la masa

efectiva mB es la suma de las partes individuales, quedando

de la siguiente manera :

mB=1.07085 kg.

5.1. Análisis Cinestostático de Fuerzas y Par de Torsión

de la Leva B

La fuerza dinámica que resulta con una k de 280 N/m y una

precarga de 15 N se muestra en la Fig. 20, se observa que

la función se mantiene positiva en todo el ciclo por lo que

se evita el salto del seguidor:

Figura 20. Fuerza cinetostática de la leva B.

El coeficiente de amortiguamiento calculado es de

c=2.08 N seg /m para una relación de amortiguamiento de

0.06, el amortiguamiento crítico Cc=34.63 N·seg/m. La frecuencia natural no amortiguada es de 16.2 rad/seg y la

frecuencia natural amortiguada es de 16.1 rad/seg.

manteniendose arriba del valor de la frecuencia forzada de

15.71 rad/seg. con lo que se evitará resonancia ya que el

sistema leva-seguidor nunca alcanzará la frecuencia natural

amortiguada. La fuerza máxima durante el ciclo es de 44.4

N. Se dejó un margen de seguridad manteniendo la fuerza

mínima sobre la línea de cero de 10.6 N. La Fig. 21

muestra el par de torsión de entrada requerido por el árbol

de levas necesario para impulsar la leva B con cierre de

fuerza.

Figura 21. Par de torsión de entrada de la leva B.

El par de torsión máximo durante el ciclo es de 2.1 N·m

y el mínimo de -1.28 N·m.

6. Par de torsión combinado de las levas A y B

En la Fig. 8 se puede observar que las levas A y B están

montadas sobre el mismo eje motriz por lo que los pares de

torsión individuales que se observan en las Fig. 19 y 22

ISSN 2448-5551 DM 145 Derechos Reservados © 2017, SOMIM

MEMORIAS DEL XXIII CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 20 al 22 DE SEPTIEMBRE DE 2017 CUERNAVACA, MORELOS, MÉXICO

deben de combinarse para obtener el par de torsión de

entrada. Para realizar esto es necesario tomar en cuenta el

desfase angular de 30° que se tiene entre la leva A y B

según lo muestra el diagrama de temporización de la Fig.

3. La Fig. 22 muestra el par de torsión combinado de la

leva A y B.

Figura 22. Par de torsión combinado de la leva A y B.

El par de torsión máximo durante el ciclo es de 116.883

N·m y el mínimo de -115.701 N·m. Con esto se observa que

el efecto del par de torsión de la leva B al combinarse con

el par de torsión de la leva A es mínimo, por lo que se

puede despreciar su efecto. La variación de la aceleración en un mecanismo puede

provocar oscilaciones significativas en el par de torsión

requerido para impulsarlo a una velocidad constante o casi

constante. El par de torsión pico puede ser tan alto que

requerirá un motor bastante grande para suministrarlo. Se

requiere proporcionar alguna forma de suavizar estas oscilaciones del par de torsión durante el ciclo, un medio

conveniente de hacerlo es la adición de un volante al

sistema. Aquí podemos utilizar un volante de inercia de

dimensiones adecuadas en el árbol de levas para suavizar

estas variaciones del par de torsión. El cambio de velocidad

del eje durante un ciclo se llama fluctuación (Fl) y es igual

a ωmáx – ωmin. Ahora se normaliza esta expresión para

obtener una relación adimensional dividiéndola entre la

velocidad promedio del eje ωprom. Esta relación se llama

coeficiente de fluctuación kf.

prom

mínmáxfk

(9)

Este coeficiente de fluctuación es un parámetro de

diseño que debe de elegirse, por lo general se ajusta un valor entre 0.01 y 0.05 de fluctuación de la velocidad del

eje. Se elige un coeficiente de fluctuación de 0.05

correspondiente al 5% de fluctuación de la velocidad del

eje. En la Fig. 23 se muestra el par de torsión para la leva A

uniformada con el volante de inercia.

Figura 23. Par de torsión de entrada uniformado de la leva A.

La oscilación del par de torsión ahora es mucho menor

en comparación con el caso anterior. El par de torsión

máximo utilizando un volante de inercia para la leva A es

de 5.860 N·m y el mínimo de -5.772 N·m con lo que se puede utilizar un motor de menor potencia. Ahora es

posible obtener el momento de inercia de masa IS del

volante requerido con la ec. (10) que se muestra a

continuación:

2

promf

Sk

EI

(10)

En donde E representa el cambio de energía entre la

ωmáx y ωmin del eje, y es igual al área bajo el diagrama par

de torsión-tiempo entre los valores extremos de ω. La ωmin

ocurrirá después de que la energía positiva máxima ha sido

entregada del motor a la carga, es decir, en un punto en

donde la suma de la energía (área) en los pulsos del par de torsión está a su mayor valor positivo y la ωmáx ocurrirá

después de que la máxima energía negativa ha sido

regresada a la carga, es decir, en un donde la suma de la

energía (área) en los pulsos del par de torsión está a su

mayor valor negativo. Para determinar E primero se calcula

el valor promedio (de la definición de promedio, la suma

del área positiva sobre una línea promedio es igual a la

suma del área negativa debajo de esa línea) de la función

par de torsión-tiempo de la Fig. 19 durante un ciclo, que en

este caso es de 0.1 N·m. Ahora se requiere integrar

numéricamente cada pulso de la función de cruce a cruce con la línea promedio, los resultados se muestran en la

Tabla 4:

Tabla 4–Integración de la función de par de torsión de la leva A

ΔÁrea= ΔE (N·m) E Acumulada

-14.336 -14.336 ωmáx

14.377 0.041

-14.341 -14.3

14.347 0.047 ωmín

-0.036 0.011

ISSN 2448-5551 DM 146 Derechos Reservados © 2017, SOMIM

MEMORIAS DEL XXIII CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 20 al 22 DE SEPTIEMBRE DE 2017 CUERNAVACA, MORELOS, MÉXICO

A partir de la Tabla 4 es posible calcular E:

mNE

mNmNEEEmínmáx

383.14

)047.0(336.14

Esta energía negativa que sale del sistema debe

absorberse por el volante y luego devuelta al sistema

durante cada ciclo para suavizar las variaciones de la

velocidad del eje. El cálculo de la curva del par de torsión

en la Fig. 19 se hizo con base en la suposición de que la

velocidad de las levas (y por tanto del motor) era un valor

constante. Todos los datos cinemáticos utilizados en el

cálculo de la fuerza y el par de torsión se generaron sobre

esa base por lo que se toma ωprom=15.708 rad/s. Ahora es

posible encontrar IS con la ec. (10) con el cual se puede dimensionar el volante físico:

2

22

166.1

)/708.15)(05.0(

)383.14(

smNI

srad

mN

k

EI

S

promf

S

7. Conclusión

El dispositivo pick and place del tipo eslabonamiento

modulado por levas para ensamble continuo en línea

analizado en este trabajo puede ser diseñado con facilidad

y tiene la ventaja de lograr el movimiento deseado del

efector final. Una curva de aceleración sin discontinuidad

es un aspecto importante en el movimiento controlado lo

cual se logró en el diseño cinemático de las levas y con

esto fue posible obtener resultados dinámicos aceptables.

En el diseño cinetostático se obtuvieron las fuerzas

dinámicas y pares de torsión presentes en los 2 sistemas

leva-seguidor, fue necesario combinar estos resultados ya

que ambos sistemas comparten el mismo eje motriz y con esto fue posible calcular un solo volante de inercia, pero si

se conocen los momentos de inercia de los demás

elementos rotatorios en el mismo eje motriz (como el

motor y la leva B), el volante físico requerido se puede

reducir en esas cantidades. También es posible disminuir la

mA aumentando el valor de la distancia O2A a un valor

cercano o igual a la distancia O2B para mantener cercano a

1 la relación de palanca. La función del par de torsión a

través de todo el ciclo no es constante por lo que la

velocidad angular de entrada tampoco lo es, estas

variaciones en la velocidad angular de entrada no afectan al funcionamiento del dispositivo porque todo esta

sincronizado mecánicamente, cualquier variación en la

velocidad angular solo se refleja en la variación de la

velocidad del efector final, pero no se perderá el

posicionamiento para completar el ensamble. Sin embargo,

todos los sistemas leva-seguidor tienen la suficiente

elasticidad en sus componentes que se puede presentar la

posibilidad de vibraciones residuales cuando está en

operación, las vibraciones residuales en el tren seguidor

puede introducir errores significativos en el

posicionamiento, especialmente durante los detenimientos

cuando la vibración inducida por las subidas o bajadas

compromete la precisión en el posicionamiento del

seguidor, por lo que se recomienda un estudio del

fenómenos de la vibración, particularmente las vibraciones

residuales y discutir métodos para minimizarla. Otro

análisis que se recomienda es aplicar la teoría de fallas y de

lubricación, en donde se hace el estudio de estrés, desgaste,

corrosión y lubricación de los elementos en un sistema leva-seguidor esto con el fin de minimizar las maneras en

que las partes del sistema puedan fallar. La desventaja de

este sistema es que es poco flexible para cambios en los

productos a ensamblar, es imposible cambiar el perfil de

movimiento de una leva, al menos que se fabrique otra,

pero si se puede modificar la configuración de los

eslabones. Se sugiere su implementación para industrias

organizadas en líneas de montaje que produzcan bienes

altamente estandarizados, caracterizados por la continuidad

y un balance rígido del proceso productivo.

REFERENCIAS

[1]Gerdes J. Christian, Cam System Modeling Cam Design

Handbook, edited by Rothbart Harold A., Mc Graw

Hill, pp. 313-355 (2003).

[2]Koster M. P., Vibration of Cam Mechanism and Their

Consequences on the Design, Mc Graw Hill, Phillips

Technical Library Series, Macmillan Press. Ltd,

London. (1974).

[3]R. L. Norton, Diseño de Maquinaria, 2da edición, McGraw-Hill, (2000).

[4]Pedro Zatarain Bernal, Patricia Quintero Álvarez, Juan

Antonio Rojas Estrada y Arnoldo Apolonio Fernández

Ramirez, Diseño cinemático de un mecanismo

robotizado tipo pick-and-place modulado por levas para

su implementación en sistemas de ensamble de

movimiento continuo, Congr. Int. Ing. Electro. Mem.

Electro 2012, vol. 34, pp. 305-310, (2012).

[5]C. N. Neklutin, Vibration Analysis of Cams, Machine

Design, 26, pp. 190-198 (1954).

[6]J. L. Wiederrich, y B. Roth, Design of low vibration

cam profiles, Cams and cam mechanism, Jones, J. R. editor, Institution of Mechanical Engineers, Londres,

pp. 3-8 (1978).

[7]M. Chew y C. H. Chuang, Minimizing Residual

Vibration in High Speed Cam-Follower Systems Over a

Range of Speeds, Journal of Mechanical Design, 117(1),

p. 166. (1995)

[8]M. Kloomok y R. V. Muffley, Plate Cam Design-

Pressure Angle Analysis, Product engineering. V. 26,

pp. 155- 171. (1955)

[9]M. Kloomok y R. V. Muffley, Plate Cam Design-Radius

of Curvature, Product engineering, V. 26, pp. 186-201.

(1955) [10]Robert L. Norton, Dynacam 10 User Manual, Norton

Associates Engineering. (2012)

ISSN 2448-5551 DM 147 Derechos Reservados © 2017, SOMIM