Automation today-24 es

-

Upload

jose-norbey-zamudio -

Category

Engineering

-

view

176 -

download

2

Transcript of Automation today-24 es

1212

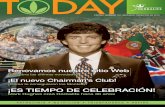

AutomationTodayAutomationToday América Latina • Agosto/2008, Año 8, Nº 24

Pasaporte a la

seguridad

Cómo agregar fl exibilidad a sistemas

de seguridad sin comprometer la

confi abilidad

Stratix 8000 llega en

agosto

Mantenimiento predictivo

y las limitaciones de

presupuesto

Conozca los exitosos

proyectos de automatización

en Argentina, Brasil, Chile

y Venezuela

AUTOMATION TODAY | AGOSTO 2008 2

Carta al lector

es una publicación cuatrimestral de Rockwell Automation.

Todos los derechos reservados. El contenido de esta publicación no puede ser reproducida, total o parcialmente,

sin la autorización expresa de Rockwell Automation.

COORDINACIÓN GENERAL

Eliana Freixa (Gerente de Comunicación de Marketing para América Latina) E-mail: [email protected]/Tel.: (55 11) 3618.8761

EQUIPO EDITORIAL Rebecca Archibald (The Journal Executive Publisher - Rockwell Automation)

Theresa Houck (Editora Executiva The Journal - Putman Publishing)

Márcia M. Maia (Periodista responsable y redactora en el Brasil - Mtb 19.338 - Interativa Comunicação)

FOTOGRAFÍA

Archivo Rockwell Automation e istockphoto.com

TRADUCCIÓN

Steven Avey (Rockwell Automation)

DISEÑO Y PRODUCCIÓN

Proyecto y diagramación: Cláudio Machado (Interativa Comunicação - Tel/Fax: (11) 4368.6445 - e-mail: [email protected])

Circulación: 15,000 ejemplares

OFICINAS REGIONALES Oficina principal para América Latina : 1-954-306.7900 • Argentina: 54-11-5554-4000 • Brasil: 55-11-3618-8900 • Región del Caribe: 1-787-300-6200 • Chile: 56-2-290-0700 •

Colombia: 57-1-422-1630 • Costa Rica: 011-506-248-1203 • México: 52-55-5246-2000 • Perú: 51-1-441-5900 • Venezuela: 58-212-949-0611

Todos los productos y tecnologías mencionados en Automation Today son marcas registradas y propiedad industrial de sus respectivas empresas.

Después de una década de existencia, la revista Automation Today se renueva

para alinearla con las opiniones de nuestros lectores, como lo pueden ver en deta-

lle en el reportaje de la página XX. Esta renovación sigue la dinámica de nuestra

compañía, que ve los cambios como oportunidades de desarrollo profesional y de

ampliación de relaciones con el mercado.

En esta línea, anunciamos la transición en la Dirección de Marketing para Latino-

américa. Sergio Gama, entonces en la dirección del área, ha asumido nuevas funcio-

nes como Director de Desarrollo de Mercado para el segmento de Power Control. Con

esto, el nuevo Director de Marketing para la región es el Ing. Luis Gamboa, de vasta

experiencia en el mercado de automatización. El Ing. Gamboa está en el equipo de

Rockwell Automation desde 1995 y últimamente vivía en Houston (Texas, EE.UU.),

donde trabajaba como Gerente de Soluciones Industriales para el segmento de

Petróleo y Gas.

Tanto la renovación de la revista como la movilidad de los ejecutivos de la empresa

forman parte de la estrategia de Rockwell Automation de estar siempre en mar-

cha para perfeccionar sus tecnologías y también sus relaciones. Confi ados en que

estas novedades sigan contribuyendo con su jornada profesional, les invitamos a

conocer los lanzamientos, a acompañar los recientes movimientos en el mercado y

explorar el tema “Seguridad industrial” que, además de ser el enfoque principal de

esta edición de la revista, destaca otros artículos enfatizando la creciente impor-

tancia de la seguridad en la industria global. ¡Qué tengan una excelente lectura!

La dinámica del cambio

Eliana FreixaGerente de Comunicación de Marketing para

América Latina

AGOSTO 2008 | AUTOMATION TODAY 3

Reporte de portada

SE ABREN LAS FRONTERAS PARA LAS INDUSTRIAS QUE BUSCAN

SISTEMAS DE SEGURIDAD MÁS FLEXIBLES 14

18

SOLUCIONES

Aun con recursos limitados, se puede desarrollar una estrategia de mantenimiento más efi ciente

4

DESTAQUES

Las nuevas adquisiciones de Rockwell Automation en el mundoEl switch que va a acercar los universos hasta ahora paralelos de IT y de automatización industrial

Trailer de media tensión viaja por América Latina

Encuesta sobre lectores: quiénes son y qué piensan sobre la revista

9

PRODUCTOS

Seguridad, productos para aplicaciones sujetas

a lavados y PanelView Components

TECHTIPS

Auditoría paso a paso 12

21

CASOS

Periódico chileno aumenta la capacidad de su parque gráfi co

En Venezuela, cervecería hace proceso más fl exible y gana competencia

Actualización tecnológica del alto horno del líder argentino en la producción de acero

11

PUNTO DE VISTA

Gilberto Molina opina sobre el mercado de seguridad industrial

AUTOMATION TODAY | AGOSTO 2008

DESTAQUES

4

Rockwell Automation entre las

más éticas del mundo

En su ranking 2008, el Instituto

Ethisphere, que investiga la ética em-

presarial y responsabilidad corporativa

y enseña las mejores prácticas mundia-

les en ética, conformidad y goberna-

bilidad corporativa, eligió a Rockwell

Automation como una de las empresas

más éticas del mundo. El proceso de

evaluación y selección incluye la revi-

sión del desempeño ético de más de 10

mil empresas. Entre ellas, 93 fueron

seleccionadas como ganadoras en sus

segmentos, que abarcan 33 categorías,

como industrias, servicios, tecnología,

fi nanzas, agricultura, entretenimiento,

venta al por menor, energía, seguros etc.

La evaluación considera siete requisitos:

ciudadanía y responsabilidad corporati-

va, gobernabilidad corporativa, innova-

ciones que contribuyen para el bienestar

público, liderazgo en su sector, liderazgo

ejecutivo, integridad y reputación de la

historia y sistemas internos y ética.

Doug Hagerman, vicepresidente prin-

cipal, consejero general y secretario de

Rockwell Automation, recibió el pre-

mio durante la conferencia Driving

Profi t through Ethical Leadership, pa-

trocinada por el Instituto Ethisphere y

por Forbes, realizada en Nueva York el

día 3 de junio. “Estamos orgullosos por

ser reconocidos como un líder mundial

en ética, sostenibilidad y responsabili-

dad corporativa”, dijo Hagerman. “Este

premio demuestra que nuestra empresa

opera en un nivel superior en los tres

aspectos: prosperidad económica, pro-

tección ambiental y responsabilidad

social”.

“Este premio pertenece a los más

de 20 mil empleados de Rockwell

Automation en todo el mundo que

actúan correctamente todos los días”,

afirmó Keith Nosbusch, presidente

del consejo y CEO de Rockwell

Automation. “Todos nosotros damos

nuestra parte de contribución para que

la empresa pueda dar esta prueba de

ciudadanía corporativa”.

“Rockwell Automation es elogiada por

desarrollar prácticas éticas de negocios,

diferenciándose en su sector”, afi rmó

Alexander Brigham, director ejecutivo

del Instituto Ethisphere. “Ellos incor-

poran el principio de que, además de

atender los mejores intereses de la cor-

poración, las prácticas comerciales éticas

son, a largo plazo, más rentables”.

El ranking completo de 2008 se encuentra en

www.ethisphere.com

La CEDES de Suiza es la más nueva

adquisición del grupoEmpresa de Seguridad y Automatización formará parte del segmento operacional de

Arquitectura y Software de Rockwell Automation

“L a adquisición de CEDES AG Em-

presa de Seguridad y Automatización re-

fuerza un segmento estratégico dentro de

nuestra oferta de productos”, dijo Steve

Eisenbrown, vicepresidente principal de

Rockwell Automation. “Los sensores de

seguridad optoelectrónicos, que incluyen

cortinas de luz, son uno de los mayores

segmentos del mercado de seguridad de

la máquina. Esta adquisición va a expan-

dir el alcance de nuestras soluciones de

seguridad para máquinas de alto desem-

peño y benefi ciará a nuestros clientes en

todo el mundo”, dijo Eisenbrown.

La CEDES tiene sede en Landquart,

Suiza, con ofi cinas de ventas principal-

mente en toda Europa. La unidad de

negocios adquirida incluye productos,

tecnología, ingeniería de desarrollo,

marketing, ventas y distribución a los

mercados de seguridad industrial y de

automatización.

Beat De Coi, presidente y fundador de

CEDES, dijo: “Por 20 años, nos especia-

lizamos en desarrollar tecnologías inno-

vadoras en sensor óptico para una amplia

oferta de aplicaciones, incluso seguridad

industrial y mercados de automatización.

Combinando esos recursos con el lide-

razgo global de Rockwell Automation

en control de automatización industrial y

sistemas de información, más fabricantes

en todo el mundo tendrán elementos ex-

tras para proteger a sus trabajadores contra

accidentes con máquinas y equipos”.

Los clientes podrán seguir comprando

los productos por medio de la actual red

de distribución CEDES. Tan pronto que

los productos estén disponibiles bajo la

marca Allen-Bradley, los clientes tam-

bién podrán comprarlos por la red de

distribución Rockwell Automation.

Doug Hagerman,

vicepresidente

principal, consejero

general y secretario

de Rockwell

Automation, recibe

el premio en la

conferencia Driving

Profi t through

Ethical Leadership,

realizada en Nueva

York en junio (foto:

Business Wire)

AGOSTO 2008 | AUTOMATION TODAY

DESTAQUES

5

Evento profundiza debate sobre

convergencia de IT y automatización industrial

Rockwell Automation presenta al mercado producto desarrollado en conjunto con Cisco

“La manufactura es el segmento

que tiene el mayor crecimiento en los

negocios de Cisco”. Con esa afi rmación,

Eduardo Almeida, director regional

Enterprise de Cisco Systems en Brasil,

abrió el Manufacturing Innovation Fo-

rum, realizado en el WTC Empresarial,

en la ciudad de São Paulo, el 27 de mayo.

El foro formó parte del evento global

Cisco Networkers 2008 y reunió a 115

clientes y colaboradores de la empresa

alrededor del tema Manufacturing IT.

A lo largo de los cuatro días de evento,

más de 4500 profesionales de nivel téc-

nico y de gerencia estuvieron presentes,

la mitad de ellos era usuarios fi nales.Rockwell Automation fue la única

empresa socia de Cisco a participar

del foro de manufactura. Dos de sus

ejecutivos presentaron discursos: Sér-

gio Gama, entonces director de mar-

keting para América Latina y actual

director de desarollo de mercado,

habló sobre La Convergencia de las

Redes de IT y Automatización Indus-

trial, y Luiz Roberto Egreja, gerente

de negocios de software, habló de La

Próxima Generación de Sistemas de

Ejecución de Manufactura. Reunidos

en mesa redonda, ejecutivos de GM

Rockwell

Automation hizo

presentaciones

y participó en la

mesa redonda

durante el

Manufacturing

Innovation Forum

Nuevo switch de Rockwell Automation permite al usuario elegir herramientas de configuración

Lanzado durante el evento Cisco Networkers 2008, el Stratix 8000 es el primer producto de Rockwell Automation

que resulta de la alianza con Cisco Systems. La gran novedad de Stratix 8000 es que los profesionales de Tecnología

de Información y de Tecnología de Automatización podrán utilizar el producto fácilmente, sin necesitar aprender

a usar herramientas nuevas de confi guración, una vez que el producto abarca herramientas de confi guración de

Cisco Systems – conocidas por el personal de TI y por Rockwell Automation – familiares a los ingenieros de auto-

matización industrial.

“Esta unión de distintas herramientas de confi guración en un único producto brindará la mejor tecnología de las

dos empresas a los distintos mundos de IT y TA y facilitará la comunicación, promoverá la integración entre ellos y

agilizará el mantenimiento de los sistemas”, resume Luiz Roberto Egreja, da Rockwell Automation.

El Stratix 8000 es un producto de infraestructura que permite construir las redes de comunicación de datos a utilizarse en el sistema de auto-

matización de empresas de cualquier segmento, para conectar variadores, controladores, computadoras e interfaces hombre-máquina.

El nuevo switch se comercializará por Rockwell Automation, que también será responsable por su soporte técnico. El Stratix 8000 fue presen-

tado al mercado durante el evento Cisco Networkers 2008, organizado por Cisco, en São Paulo, y en que Rockwell Automation participó como

presentador y expositor. La empresa hizo presentaciones en el evento anterior a Cisco Networkers 2008 – el Manufacturing IT Innovation Forum,

dirigido a los clientes de Cisco que trabajan en manufactura.

Stand de Rockwell Automation en la exposición

de tecnología que formó parte del evento Cisco

Networkers 2008, en São Paulo

y SPI y expertos de Cisco y Rockwell

Automation respondieron las pregun-

tas de los participantes sobre los temas

tratados en los discursos.

Además del foro, el Networkers 2008

organizó la Cisco Expo, exposición con

32 stands de colaboradores, entre ellos,

Rockwell Automation, cuyo destaque

fue Stratix 8000 (ver abajo).

AUTOMATION TODAY | AGOSTO 2008

DESTAQUES

6

Rockwell Automation adquiere

Incuity SoftwareComo la demanda por inteligencia industrial corporativa crece rápidamente, esta adquisición fortalece la estrategia

de la empresa de expandir su paquete de software FactoryTalk y de ampliar el acceso a las informaciones de toda la

planta y su integración

Rockwell Automation anunció la

adquisición de Incuity Software – em-

presa de capital privado proveedora de

software EMI (Inteligencia Industrial

Corporativa) –, ubicada en California

y con ofi cinas en EEUU, Canadá y

Sudáfrica. Actualmente, Incuity tiene

más de 45 mil licencias de sus produc-

tos instaladas en más de 40 países, en

13 idiomas.

El software da Incuity ofrece inteli-

gencia en tiempo real para soporte en

la decisión de negocios para mejorar

operaciones y minimizar las pérdidas

en producción, al ofrecer informacio-

nes valiosas para la gestión de las ope-

raciones de la compañía.

“Esta adquisición es un marco en la

continua expansión de nuestra pla-

taforma de software FactoryTalk”,

dijo Kevin Roach, vicepresidente da

Rockwell Software. “El software más

nuevo, el IncuityEMI 2.6, integra fá-

cilmente muchas fuentes distintas de

informaciones de las operaciones de

producción y de otros sistemas corpo-

rativos”. El IncuityEMI 2.6 ofrece un

conocimiento incomparable sobre el

desempeño corporativo y los principa-

les indicadores operacionales, habilita

los equipos a detallar y analizar las

causas básicas asociadas a los proble-

mas de manufactura. “La combina-

ción de los recursos de Incuity con

la plataforma FactoryTalk de gestión

integrada de producción va a generar

un valor extraordinario para nuestros

clientes”, concluyó Roach.

“Como la demanda por inteli-

gencia industrial corporativa crece

rápidamente, esta adquisición for-

talece nuestro compromiso de ex-

pandir nuestra cartera de softwares

FactoryTalk y perfeccionar nuestra es-

trategia de acceso a las informaciones

de toda la planta y atender a las necesi-

dades de nuestros clientes”, dijo Steve

Eisenbrown, vicepresidente de Arqui-

tectura & Software de la compañía.

“Los productos de Incuity Software

no sólo ofrecen visibilidad, sino que

aumentan el conocimiento del nivel

corporativo por medio de la com-

binación de los datos operacionales

con ERP y otras aplicaciones de IT.

Ellos hicieron posible el encuentro de

informaciones valiosas entre fuentes

desconectadas”.

“El IncuityEMI permitirá a Rockwell

Automation brindar un estrato fun-

damental de informaciones, rellenar

los huecos entre los proveedores de

ERP y de automatización industrial”,

añadió Kevin Roach. “Eso nos permi-

tirá simplifi car el clásico proceso de

generación de informaciones, en una

plataforma capaz de ofrecer solucio-

nes diversas. Nuestra estrategia está en

permitir que los clientes simplifi quen

y racionen sus necesidades, por medio

de una única fuente de informaciones.

Este es un gran paso para alcanzar ese

objetivo”.

“El software EMI para gestión

de desempeño en tiempo real es

parte integrante del segmento que

más crece en el área de producción.

Colectar datos en tiempo real de los

empleados, establecer un contexto

operacional y promover las infor-

maciones de manufactura al resto de

la empresa generan mejor desempeño

en el nivel de la planta y por toda la

red de distribución y suministro”, dijo

Greg Gorbach, del ARC Advisory

Group. “Incuity Software es pionera

en esta parte del mercado. Su equipo

entiende el valor y la fl exibilidad en

la visibilidad de la empresa, con base

en una modelación de datos robusta,

que es el principal diferenciador de

muchos otros proveedores. Esta ad-

quisición ofrece a Rockwell Software

un excelente medio para satisfacer las

necesidades de negocios de sus clien-

tes para impulsar informaciones de

manufactura en tiempo real”.

IncuityMI coexiste con otros sis-

temas de control y aplicaciones de

negocio existentes, que hace visibles

y accionables los datos de estos sis-

temas y presenta una imagen cohe-

rente del negocio de manufactura

de la empresa, por un navegador

de internet familiar y de interfaces

Microsoft Offi ce. IncuityEMI estable-

ce la base para una manufactura ana-

lítica que incluye: paneles de control

ejecutivos en tiempo real, reportes

de producción automatizados,

alertas y monitoreo de KPIs (Key

Performance Indicators), reportes y

análisis de disponibilidad, además

de optimización y verificación del

proceso. Estos análisis tienen varias

aplicaciones, desde el área de pro-

ducción hasta la gestión de energía,

por ejemplo.

AGOSTO 2008 | AUTOMATION TODAY 7

DESTAQUES

Cono Sur gana trailer de

media tensión

Industrias de base, como usinas de azúcar y alcohol y

empresas de los segmentos de aceite y gas, minería,

cemento, siderurgia y química, se encuentran en el

recorrido de viaje del trailer

Para reforzar su estrategia de incentivar el

usuario a manejar y probar sus productos,

Rockwell Automation invirtió en la prepa-

ración de un trailer de media tensión que

circulará entre sus clientes del Cono Sur.

El vehículo ya ha estado en Chile, donde

estuvo hasta la mitad del año, cuando vino

a Brasil y luego va a Argentina. “Con el

trailer con circulación exclusiva y perma-

nente entre esos tres países, tenemos cómo

garantizar extractos anuales en clientes y

eventos de la región”, dice Marcelo Tar-

kieltaub, ingeniero de

Rockwell Automation,

responsable por la línea

de soluciones de media

tensión en toda América Latina. Rockwell

Automation tiene también una camioneta

(van) que desempeña este mismo papel en

los países de la región andina (Colombia,

Perú y Ecuador) y en Mexico.

Los dos vehículos –trailer y camioneta–

están equipados con un variador Power-

Flex 7000 en tamaño natural, lo que

hace posible que Rockwell Automation

demuestre las características técnicas del

producto: el reducido espacio físico que

ocupa, la innecesidad del uso de trans-

formadores de entrada gracias a la tecno-

logía “Direct To Drive” y los recursos de

mantenimiento disponibles – y que son

el principal diferencial de la línea.

Más de 400 sesiones técnicas, cinco conferencias para clientes y

dos discursos de apertura sobresalientes resultaron en una semana

de aprendizaje colaborativo y de networking

Los más de 1500 participantes de

RSTechED 2008 fueron estimulados a

mirar hacia el futuro y prever cómo sus

empresas pueden destacarse en el nuevo

ambiente de negocios. La capacidad de

contextualizar informaciones, adaptarse

rápidamente y tomar decisiones innova-

doras que pueden cambiar el futuro de

las empresas estaban entre los conceptos

claves tratados en el evento, que reunió

a usuarios y colaboradores Rockwell

Automation durante la primera semana

de junio en Orlando, EE.UU.

“La cuestión ya no es sólo el acceso a

la información”, explicó Kevin Roach,

vicepresidente de Software de Rockwell

Automation. “Es la forma en que el mar

de informaciones generado a partir de

muchos sistemas se distribuye a toda la

empresa, de forma sucinta y útil.” El au-

tor bestseller Alvin Toffl er, considerado

por muchos como un líder “futurista”,

habló ante un público atento y que de-

seaba saber cómo las macrotendencias

afectan el futuro de los segmentos de

negocios y cómo, a su vez, pueden de-

fi nir el éxito de una empresa durante las

próximas décadas.

Novedades en primera mano y conceptos innovadoresRockwell Automation anunció una nue-

va versión de FactoryTalk Production

Centre, software que ayuda a los usuarios

a administrar los procesos de producción

y calidad de múltiples fábricas, de modo

más rápido y efi caz.

La última versión del sistema de eje-

cución de producción (MES) imprime

amplia funcionalidad en la gestión de

producción, junto con herramientas

avanzadas de apoyo de decisión que

ayudan a los fabricantes a seguir y con-

trolar la producción, reducir los tiempos

de ciclo e inventarios excesivos, analizar

las causas de fallas, seguir y administrar

la producción y los pedidos de repara-

ción en campo.

Los participantes tuvieron acceso a

productos que serán lanzados breve-

mente, como FactoryTalk ViewPoint,

FactoryTalk Historian Machine Edi-

tion, FactoryTalkMetrics Line Edition

e IncuityEMI.

Kevin Roach

(VP de Rockwell

Software) y

Alvin Tofl er

(presentador),

durante el

evento

Información compartida e innovación

caracterizarán el 11º RSTechED

AUTOMATION TODAY | AGOSTO 2008 8

DESTAQUES

Lectores participan en

encuesta cualitativa sobre revista

Primera encuesta sobre la revista Automation Today América Latina muestra cómo los lectores evalúan

la publicación y traza el perfi l de ese público

Usted ahora tiene el primer núme-

ro de la nueva Automation Today. Podrá

notar que apreciamos la sencillez al hacer

cambios y creemos que ello ha resultado

en una publicación más alineada con su

expectativa como lector. Eso se basa en la

encuesta que Rockwell Automation viene

haciendo desde abril de este año con los

lectores de la revista para investigar, me-

dir y analizar la satisfacción ante el nuevo

concepto de la publicación.

Cerca de 300 profesionales contestaron la

encuesta que pre-

senta resultados

bastante positivos.

Aunque las entre-

vistas aún están en

marcha, Rockwell

Automation ya ha

adoptado, a partir

de esta edición,

algunas sugeren-

cias de los lecto-

res consultados,

como es el caso del nuevo diseño gráfi co

con letras con tamaño más grande, sec-

ciones identifi cadas por colores y más

ilustraciones.

Con relación al perfil del lector de Automation Today América Latina, las respuestas muestran, entre otros detalles, las siguientes características de ese grupo:• el 75% del público lector tiene edu-

cación universitaria completa

• más del 50% trabaja en empresas

grandes

• ingenieros, técnicos, gerentes de

departamento y jefes de manteni-

miento son las principales actividades

declaradas

Con relación a la publicación, la encuesta muestra qué buscan los lectores:• lanzamiento de productos

• soluciones y casos de aplicación

• tendencias del sector

• artículos técnicos

• informaciones sobre capacitación

• ferias y eventos

Hasta ahora, el contenido de la revista

ha tenido evaluación positiva del 96%

de los encuestados. Con relación al

aspecto visual, el 91% de los lectores

consultados hasta ahora están satisfe-

chos con la revista.

Entre las sugerencias para mejo-rar el contenido, las más comen-tadas son:• tener más detalles técnicos de los

productos

• tratar los temas más profundamente

Eliana Freixa, Gerente de Comunica-

ción de Marketing para América La-

tina y responsable por la publicación,

dijo que la encuesta muestra elemen-

tos importantes para el mejoramiento:

“Constatamos que los lectores prefi e-

ren recibir la revista impresa y que la

mayoría se interesa en reportajes que

tratan de otros países”. Esos dos datos

son buenos ejemplos de señalización

de ruta para el trabajo editorial y hay

varios otros muy importantes para que

Automation Today siga en su vocación

de contribuir con contenido de valor

a los lectores.

La revista Automation Today Améri-

ca Latina, publicada en portugués y

español, con 5000 y 10000 copias res-

pectivamente, es distribuida en toda

la región y circula con este nombre y

formato desde hace una década. Ella

sustituyó a la publicación llamada

Automação, distribuida solo en Brasil.

Para ponerse en contacto con el

equipo responsable por la revis-

ta en la región para enviar un co-

mentario o sugerencia, escriba a

“El 51% de los encuestados

dijo que Automation

Today América Latina

contribuye mucho para

su carrera y este es el dato

más gratifi cador para

nosotros de Rockwell

Automation”

(Eliana Freixa, Ger. Comunicación de

Marketing para América Latina)

AGOSTO 2008 | AUTOMATION TODAY 9

Tecnología innovadora con la línea SensaGuard

Nueva llave de seguridad sin contactos y con identificación por radiofrecuencia (RFID) reduce costos de cables de máquinas,

aumenta la clasificación Cat

La protección de personas y de equipos

es la principal preocupación en la planta.

A la vez, se deben diseñar los sistemas de

seguridad para ofrecer flexibilidad y pro-

ductividad. La nueva familia SensaGuard de

llaves sin contacto y con identificación por

radiofrecuencia (RFID) proporcionar dichas

necesidades de diseño – una innovación en

el mercado.

Gracias a su tecnología innovadora, que

incluye clasificación de seguridad elevada,

diseño flexible, diagnósticos ampliados y co-

dificación por radiofrecuencia (RFID), la línea

SensaGuard mejora la seguridad y ayuda a

reducir el tiempo de identificación de fallas y

los costos de cables de las máquinas.

Las claves SensaGuard están clasificadas en

la Categoria 4/SIL 3 de acuerdo con la norma

EN954-1, de seguridad funcional de TÜV, apro-

bada de acuerdo con la IEC 61508. A dferencia

de otras llaves con clasificación más baja, la

línea SensaGuard detiene una máquina si

ocurre una falla antes de haber una demanda

en el dispositivo de seguridad – y eso mejora

la seguridad del operador de la máquina. La

línea SensaGuard es especialmente adaptada

para máquinas donde se debe monitorear

puertas con acceso múltiple hasta una Cate-

goría de Seguridad 4/SIL 3.

Además, la línea SensaGuard no necesita

un controlador dedicado, lo que permite

que los diseñadores de

sistemas usen un relé

para atender el sistema

de seguridad completo

que incluye cortinas de

luz, llaves de parada de

emergencia y llaves sin

contacto. Se pueden

conectar las llaves en

un relé de seguridad

estándar, SmartGuard

y en bloques de E/S de

seguridad. Esta carac-

terística de aplicación

ayuda a reducir los

costos de cables de

las máquinas.

La línea SensaGuard también presenta ca-

pacidades de diagnóstico incorporadas.

LEDs de color verde indican a los opera-

dores que la máquina opera en seguridad.

Si ocurre una falla, el LED de la unidad se

enciende y apaga en el color rojo para

alertar a los operadores directamente a la

llave con problema; eso ayuda a reducir el

tiempo de diagnóstico de problemas y de

mantenimiento.

Al presentar la última generación de la tec-

nología RFID para codificación y tecnología

inductiva para detección, la línea SensaGuard

ofrece un rango amplio de detección y de to-

lerancia a la desalineación. Presenta también

una variedad de tipos de encapsulamientos,

incluso formato tubular, y se puede montar

con soporte estándar que ofrece convenien-

cia y flexibilidad a los diseñadores.

La línea SensaGuard es ideal para un am-

plio rango de aplicaciones de seguridad

industrial, incluso para los segmentos que

utilizan lavado con alta presión, como en

los sectores automotriz, de alimentos y be-

bidas, empaque y de manejo de materiales.

La línea SensaGuard presenta grado de pro-

tección IP 69K y ofrece protección contra

cortocircuito y sobretensión.

Para más detalles sobre la línea SensaGuard, visite www.rockwellautomation.com⁄go⁄prsensaguard.

Nuevas ofertas para control de motor en aplicaciones sujetas a proyecciones de agua

Los nuevos variadores CA PowerFlex 40, tipo 4X/12 (IP66/54) con clasificación NEMA/UL y ArmorStart NEMA 4X son ideales para

ambientes rigurosos, incluso para los mercados de alimentos y bebidas

Fabricantes que buscan soluciones en red

para control de motores en ambientes su-

jetos a proyecciones de agua pasan a tener

varias opciones de Rockwell Automation.

Las líneas de producto de variadores CA

PowerFlex 40 y ArmorStart tienen opciones

de encapsulamiento clasificadas ahora por

la NEMA – Asociación Nacional de Fabrican-

tes de Productos Eléctricos – y por el UL –

Underwriters Laboratories Inc.

Estas clasificaciones hacen esos productos

ideales para equipos de procesamiento de

alimentos, como mezcladoras, bombas,

transportadores, ventiladores, máquinas para

empaque, máquinas herramientas, máquinas

para madera y equipos sobre puertas.

Las clasificaciones contribuyen también

con las industrias farmacéutica y automotriz

que buscan protección contra polvo, agua,

chorros de agua por manguera, productos

químicos cáusticos y corrosión. Esos nuevos

variadores ayudan en la protección de dis-

positivos montados en máquinas y, a la vez,

proporcionan los requisitos sanitarios.

El PowerFlex 40 NEMA 4X brinda a los usua-

rios el control vectorial descentralizado, para

aplicaciones que demanden control de baja

velocidad y alto par. Su certificación por el

National Sanitation Foundation (NSF) ayuda

a ofrecer conformidad con normas inter-

nacionales para equipos de la industria de

alimentos.

PRODUCTOS

AUTOMATION TODAY | AGOSTO 2008 10

PRODUCTOS

Rockwell Automation lanza mundialmente nueva interface de operación

Nuevo PanelView ofrece control a medida para usuarios con limitaciones de tiempo y presupuesto

Rockwell Automation acaba de lanzar su más reciente familia de soluciones para interface hombre-máquina (HMI), que brinda a

los usuarios una interface de calidad, con controles en la medida cierta y a un precio interesante.

El nuevo PanelView, creado para integración preferencial con el controlador MicroLogix, tiene software de operación integrado a

la terminal, soportes de montaje integrados y características simplificadas para transferencia de archivos.

El diseño exclusivo de PanelView facilita y acelera los procesos de instalación, aprendizaje, operación y mantenimiento. La interface

con pantalla simplificada muestra claramente el status de la operación, que facilita el diseño de aplicaciones. Los usuarios acceden

directamente por medio de cualquier navegador Web, online u offline, y pueden programar o transferir archivos por cable USB o

vía red EtherNet, que elimina la necesidad de instalación de software adicional.

Esta nueva línea de HMI PanelView Component es ideal para OEMs y usuarios finales con proyectos de máquinas simples que

valoran informaciones claras sobre el status de la máquina.

La línea de productos PanelView está disponible en cuatro modelos. Cada uno con características y opciones específicas, entre ellas:

C200: entradas del operador por medio de teclas de función, teclado numérico o una combinación de los dos. Pantalla monocro-

mática de dos pulgadas para exhibición gráfica. Conexión serial. Soportes de montaje integrados.

C300: entradas del operador por medio de una pantalla táctil o una combi-

nación de teclas de función y teclado numérico. Pantalla monocromática de

tres pulgadas para exhibición gráfica. Conexión serial. Soportes de montaje

integrados.

C600: pantalla táctil. Pantalla monocromática de seis pulgadas o en colores

pasiva STN. Conexión serial o EtherNet. Soportes de montaje integrados.

C1000: pantalla táctil. Pantalla activa en colores TFT de diez pulgadas. Co-

nexión serial o EtherNet.

Los soportes de montaje integrados facilitan la instalación

del terminal. Los soportes son ajustables en la apertura

del panel y encajan en el lugar, lo que elimina el uso de

herramientas o piezas adicionales.

Características adicionales incluyen un sistema de alar-

mas que ofrece a los operadores la historia de los eventos

ocurridos en el equipo, aun después que se desconecte y

reconecte la energía del PanelView. El PanelView también

tiene funciones de idiomas y presenta las informaciones incluso en ruso,

griego, chino, japonés y coreano.

Para clientes que buscan un diseño versátil

para potencia y control de medios para mi-

nimizar el tiempo de instalación, ArmorStart

NEMA 4X permite el montaje del controla-

dor del motor cerca del motor. El diseño del

variadore ArmorStart NEMA 4X con placa de

conexión con sellos ofrece características

para soluciones con canaletas o para una

conexión rápida con los medios de potencia

de ArmorConnect. Se puede montar tanto el

PowerFlex 40 NEMA 4X como el ArmorStart

NEMA 4X directamente en la máquina.

Disponible 240, 480 y 600 voltios para apli-

caciones hasta 3.7 kW (5 HP), el PowerFlex 40

NEMA 4X tiene también E/S altamente confi-

gurables, incluso con capacidad de ejecutar

funciones de lógica básica, temporización

y conteo. La realización de estas funciones

en el variador en lugar del microcontrolador

reduce costos de cables y hardware. Para

fabricantes de alimentos y bebidas, esta re-

ducción en canaletas durante la instalación

significa ahorro de espacio en paneles y rá-

pido lanzamiento de sus productos al mer-

cado, lo que satisface las demandas de sus

consumidores.

La línea de producto ArmorStart también

está disponible en 240, 480 e 600 voltios,

para aplicaciones hasta 3.7 kW (5HP). El con-

trol distribuido para motores ArmorStart con

clasificación NEMA 4X ofrece diversos méto-

dos de arranque, incluso arranque directo

con tensión plena, reversión, controlador

inteligente para motor y frecuencia varia-

ble. El ArmorStart ofrece a los usuarios un

método sencillo y económico para la inte-

gración de capacidades de dispositivos de

arranque previamente desarrollados, E/S

y recursos de red en la arquitectura de sus

máquinas.

Para más informaciones sobre los variado-

res PowerFlex 40 AC y ArmorStart NEMA 4X,

visite http://www.ab.com/drives

AGOSTO 2008 | AUTOMATION TODAY 11

PUNTO DE VISTA

La seguridad

se destaca

Desde que inicié mi carrera profesional,

hace, 17 años, he visto un incremento en el

interés de las empresas de América Latina

por el tema de la seguridad industrial. Sin

embargo, en el área particular de seguridad

de máquinas, es de fecha más recientes don-

de las empresas han estado buscando más

información, más educación y orientacio-

nes para hacer sus maquinas más seguras, a

los operarios, a los procesos y al medio am-

biente. Este reciente interés colectivo, por la

seguridad en las máquinas, se debe a varios

factores, una muy reciente legislación en

países como México y Brasil, que orientan

a los empresas en las normas en resguardo

de maquinas. También es citable los acuer-

dos de libre comercio con Norteamérica,

que obligan a las empresas de los países

bajo estos acuerdos, a cumplir con normas

tipo OSHA. Pero fundamentalmente, en

nuestros países, el interés, por la seguridad

en las máquinas, proviene de las empresas

globales, que deben cumplir con normas y

estándares supranacionales, en conjunto,

deben cumplir con normas internaciona-

les (ISO), europeas (EN), norteamericanas

(OSHA, ANSI) y las propias de las normas

internas de las mismas empresas. Normas

que por lo general son muy estrictas en el

cumplimiento de la seguridad hacia opera-

rios, hacia las máquinas y en la interacción,

de ambos, en los procesos productivos.

En Rockwell Automation hemos ayudado,

a estos clientes globales, y muchos locales a

cumplir con las legislaciones y normas esta-

blecidas por los entes reguladores o por sus

propias normas. Esta ayuda se ha traducido

en entender sus necesidades de seguridad

y ofrecer los servicios y los productos para

la seguridad de las máquinas, en una coor-

dinación muy cercana con la producción y

efi cacia de la máquina. Usamos la premisa

de que la seguridad debe ir acompañada de

la productividad. Y no separadas.

La mejor estrategia de seguridad, para la

empresa, es precisamente unir los depar-

tamentos de Producción u Operaciones,

con el de Seguridad Industrial, y juntos

establecer lo que se denomina un camino,

un mapa hacia la seguridad de máquinas.

Este mapa, a nuestro juicio, debe tener

varios pasos fundamentales: Primero,

establecer una valoración de los riesgos,

de las máquinas, es decir identifi car y

valorar mediante un análisis detallado

los riesgos y peligros presentes en todas

las tareas inherentes a la operación de la

máquina, ( EN1050). Segundo, elaborar

una metodología de reducción de estos

peligros, usando diversos métodos, que

van desde los Equipos de Protección Per-

sonal, hasta la incorporación, de cortinas

de luces o tapetes de seguridad, u otros

variantes y sugerencias que se deben pre-

sentar en el primer paso. Tercero, la im-

plantación de estas recomendaciones en

las máquinas y procedimientos. Cuarto

la validación de todos los sistemas insta-

lados, por parte del usuario fi nal. Como

paso esencial debe establecerse una polí-

tica de seguridad de máquinas, donde se

establezcan periódicamente evaluaciones

y valoraciones de peligros y riesgos, para

nuevamente repetir esta estrategia de re-

ducción hasta cumplir en forma cabal las

normas de seguridad para los operarios y

las máquinas.

Muchos de los métodos exitosos de reduc-

ción de riesgos, en la actualidad deben in-

cluir aumentos de la producción y en la

calidad. Esta es una tendencia marcada

en la industria, que se logra mediante,

la implantación de las normas IEC, que

separan la seguridad “funcional”, de la

seguridad “eléctrica” de las máquinas, de

tal manera de que la empresa se asegura

siempre de tener las seguridad y la produc-

tividad en sus máquinas.

En las múltiples charlas, y conferencias

de seguridad, que como Gerente de Com-

ponentes de Rockwell Automation, he

dado en los países de la región, siempre

he escuchado preguntas importantes y

ahora recurrentes, sobre la seguridad de

las máquinas, de parte de una buena parte

de nuestros clientes. La presente edición

de Automation Today, en español y por-

tugués, tiene la intención de responder a

esas múltiples preguntas sobre la seguri-

dad industrial. Sin embargo me permi-

tiré mencionarles algunas tendencias, en

el mercado de la seguridad industrial. La

primera tendencia es que se está dando un

cambio de mentalidad hacia el tema de

seguridad de máquinas, en el entendido

de que la seguridad no implica menos pro-

ductividad, por el contrario, un sistema de

seguridad bien diseñado desde el principio

del proyecto, garantiza un incremento en

la producción y en las ganancias. La se-

gunda tendencia es la fusión de los siste-

mas basados en seguridad y los sistemas

basados en control o en automatización,

de tal manera que se logre la integración

de los dos sistemas. Una tercera tendencia

es la ejecución de análisis de riesgos y de re-

ducción de riesgos cada vez más formales,

bien mediante las normas norteamericanas

ANSI TR3 o los estándares Europeos EN

1050, y sus más recientes versiones. Una

evaluación de riesgos formal asegura que

las máquinas cuenten con la seguridad y

la integridad que necesitan.

Con los puntos anteriores en mente, el

cliente debe elegir, por un lado un mapa

de seguridad, es decir un camino que lo

conduzca a resolver sus problemas de se-

guridad en las maquinas desde el inicio del

proyecto hasta la etapa de mantenimiento

de las máquinas. Y por supuesto un supli-

dor confi able en servicios y productos de

seguridad, para máquinas. En estos dos

puntos estamos confi ados que podemos

ayudarles, en América Latina, si es Usted

de un cliente fi nal, con certeza llámenos,

a cualquiera de nuestras ofi cinas y le ofre-

ceremos un portafolio de opciones en se-

guridad industrial para su proyecto actual

o futuro o si se trata de sus instalaciones

existentes. También si Usted fabrica má-

quinas (OEM) y las exporta hacia EE.UU.

o la Unión Europea, cuente con nuestro

productos de aceptación y cumplimento

mundial, de las máquinas y de los com-

ponentes. Le invito estimado lector a que

nos escriba o llame, para entrar en contacto

con nosotros, para ayudarle en los puntos

importantes hacia la seguridad de las má-

quinas. Espero, sin embargo, que la lectura

de estas páginas le ayude.

Gilberto MolinaGerente de Componentes para América Latina

AUTOMATION TODAY | AGOSTO 2008 12

Cinco sugerencias para una auditoría

de seguridad exitosa

Siga estas

etapas básicas

para sacar lo máximo de

su programa de auditoría

de seguridad

Un programa de auditoría de se-

guridad bien ejecutado puede hacer

una diferencia signifi cativa que ayuda

a evitar accidentes y lesiones graves.

Su empresa necesita comprender e in-

corporar las características claves de

un programa de auditoría exitoso. El

tratar correctamente esas áreas bási-

cas ayudará al programa a ofrecer el

impacto máximo con un riesgo míni-

mo que agrega valor a largo plazo.

Sugerencia Nº 1: planifi car y preparar

Un programa bien

hecho de auditoría

de seguridad re-

quiere planifi cación

cuidadosa y prepara-

ción diligente. Para

definir el foco y el

objetivo de su audi-

toría, identifi que sus

objetivos en adelanto, al hacer estas

preguntas:

• ¿Cuáles departamentos u operacio-

nes se cobrirán por la inspección?

• ¿Cuáles ítems o actividades se

verifi carán?

• ¿Con qué frecuencia se realizarán

las inspecciones?

• ¿Quién va a acompañar los audito-

res en las inspecciones?

• ¿Cómo se realizarán las inspecciones?

• ¿Cuál actividad de seguimiento

va a asegurar que se hagan las co-

rrecciones?

• ¿La administración de la empre-

sa entiende que, para corregir los

riesgos, se necesitarán expertos de

recursos humanos, de gestión y de

ingeniería?

Como en cualquier sistema de gestión

bien administrado, un programa de

auditoría debe contar con procedi-

mientos y directrices formales por

escrito que describan cómo se debe

realizar la auditoría y cuáles acciones

correctivas deben tomarse. Esos pro-

cedimientos deben defi nir todas las

actividades de la auditoría, incluso su

propia planifi cación, las actividades

en el local auditado y el seguimien-

to. Sea estratégico sobre cuáles áreas

se analizarán. El objetivo es emplear

el tiempo para auditar factores de

alto impacto y probabilidad, como

materiales eléctricos y explosivos,

protecciones de máquinas y el uso

de los equipos de protección indivi-

dual (EPI).

Sugerencia Nº 2: defi nir el objetivo

Determine si se debe hacer una ins-

pección general o una dirigida. Inspec-

ciones generales son revisiones amplias

TECHTIPS

AGOSTO 2008 | AUTOMATION TODAY 13

de todas las exposiciones a riesgos de

seguridad y de salud ocupacional en

una determinada área o en la fábrica

completa. Inspecciones dirigidas (o es-

peciales) tratan exposiciones específi cas

– como riesgos eléctricos en máquinas

o riesgos que puedan provocar lesiones

de coluna – en una determinada uni-

dad, sección o fábrica.

Programas de auditoría de buena ca-

lidad pueden incluir los dos tipos de

inspección. Por ejemplo, en un mes, el

programa podría involucrar una visi-

ta completa a la fábrica que tiene por

fi n observar riesgos de seguridad. En

el mes siguiente, el programa podría

concentrarse en los EPIs y cómo se

los utilizan en el trabajo. De hecho,

la OSHA (Occupational Safety and

Health Administration) – entidad

reguladora norteamericana sobre

seguridad y salud ocupacional –

promueve este trámite combi-

nado para reforzar acciones

de prevención de accidentes

en industrias.

Sugerencia Nº 3: involucrar a las personas correctas

El éxito de una auditoría depende mu-

cho de cómo involucrar a las personas

correctas. Variables como el tamaño

y tipo de la empresa, la cantidad y la

especialización de los empleados y los

riesgos y las características especiales

de cada empresa determinarán cuáles

miembros de los equipos se asignarán

al programa de auditoría. En muchos

casos, se utiliza un esfuerzo en equipo

que mezcla gerentes de las líneas y de

la unidad, y supervisores, ingenie-

ros, operadores y empleados de otros

departamentos. Los gerentes de los

programas de seguridad deben ana-

lizar cuidadosamente la composición

del equipo de auditoría para mante-

ner un equilibrio entre objetividad

y familiaridad. Se puede obtener la

objetividad al utilizar empleados de

otros procesos o de otras instalaciones

que no están incluidos en la auditoría

actual o traer a un consultor externo.

De todos modos, es importante que el

auditor tenga experiencia en técnicas

de auditoría, tales como priorización,

muestreo y seguimiento de los regis-

tros de una auditoría.

Sugerencia Nº 4: seguimiento de la acción correctiva

Se pueden planifi car las auditorías to-

talmente y realizarlas profesionalmen-

te, sin embargo, si no se corrigen las

defi ciencias, el esfuerzo habrá sido en

vano. Por ejemplo, después de realizar-

se una auditoría de seguridad, algunas

empresas no comprenden el propósi-

to de las vulnerabilidades indicadas,

fallan al asignar responsables para su

seguimiento hasta su fi nalización, en

documentar claramente qué se hizo

y en asignar recursos. En muchos ca-

sos, también, las empresas corrigen las

faltas de conformidad o vulnerabili-

dades según reportado, sin embargo,

fallan al determinar si las defi ciencias

representan un problema más endémi-

co. Sin comprender las causas de las

defi ciencias, las próximas auditorías

probablemente indicarán los mismos

problemas. Después de la instalación

de las protecciones, es importante rea-

lizar evaluaciones de seguimiento para

verifi car si el riesgo posible se redujo a

un nivel aceptable. Así las evaluaciones

periódicas de los métodos y prácticas de

seguridad son importantes para confi r-

mar que se estén siguiendo programas

específi cos y que esos sigan efi caces.

Sugerencia Nº 5: capacitar y concienciar

Reducir riesgos posibles requiere ins-

trucción y capacitación apropiadas en

procedimientos de seguridad. Todos

los funcionarios que pueden expo-

nerse a los riesgos de una máquina

o de un proceso deben participar

en esos programas de capacitación

en que se debe hacer auditoría. Se

pueden ampliar las necesidades de

capacitación para incluir áreas como

investigaciones de accidentes especí-

fi cos, protección contra lesiones en la

espalda, uso de EPIs, procedimientos

de traba/identifi cación y protección

de máquinas. Hay que personalizar

la programación y los programas de

capacitación para atender a las necesi-

dades específi cas de la instalación.

Con una estrategia de auditoría bien

planifi cada y ejecutada, se podrá crear una

ventaja competitiva sostenible y aumentar

los benefi cios de la auditoría

Aumente el impacto positivo

Auditorías de seguridad efi caces pueden ser un componente importante de un progra-

ma de seguridad exitoso. Para aprovechar los benefi cios de un programa de auditoría,

es importante que se concentre en la cosa cierta, involucre a las personas correctas,

asigne los recursos correctos y acompañe las acciones correctivas. Si usted tiene una

estrategia de auditoría bien planifi cada y ejecutada, podrá crear una ventaja com-

petitiva sostenible.

TECHTIPS

AUTOMATION TODAY | AGOSTO 2008 14

Pasap

AGOSTO 2008 | AUTOMATION TODAY 15

porteseguridad

a la

Seguridad

funcional aumenta

la fl exibilidad y

confi abilidad de

los sistemas de

seguridad

Cambios ocurren todo

el tiempo. Esto se aplica es-

pecialmente a las normas de

seguridad para máquinas. A

lo largo de la historia de la in-

dustria, las normas de seguridad

cambiaron continuamente y la

onda más reciente de revisiones

de esas normas redefi nirá nuestro

modo de pensar en relación a los

proyectos de seguridad de máqui-

nas. Históricamente, las normas

se crearon habitualmente de modo

prescriptivo, es decir, para dar orien-

tación a la estructura de los sistemas de

control para garantizar que se complan

los requisitos de seguridad. Se crearon

niveles de “estructuras” de sistemas de

seguridad, con principios de redundan-

cia, de diversidad y de diagnósticos, para

ayudar a asegurar que se realizara la función

seguridad. Sin embargo, faltaba un elemen-

to muy importante en esas normas.

Todos los sistemas de seguridad se diseñan

AUTOMATION TODAY | AGOSTO 2008 16

con base en la premisa de que cual-

quier sistema tiene posibilidad de fa-

lla. Algunas de esas fallas pueden ser

seguras, sin embargo, algunas pueden

causar riesgos. Si fuera posible pregun-

tarles a los operadores de máquinas

si se sentirían más cómodos con un

sistema de seguridad de Categoría 2

(un único canal) o con un sistema de

seguridad de Categoría 4 (redundan-

te), probablemente contestarían: con

uno de Categoría 4. Sin embargo, la

respuesta podría ser diferente si se

explicara al operador que un sistema

de Categoría 2 tiene la probabilidad

de fallar y presentar un riesgo en 30

años y que un sistema de Categoría 4

presenta un tiempo promedio de un

año para una falla peligrosa. El ele-

mento que falta aquí es el tiempo. El

elemento tiempo agrega un factor de

confi anza de que el sistema de seguri-

dad funcionará correctamente hoy y

mañana. En otras palabras, tenemos

más informaciones y, por lo tanto, más

convicción sobre la confi abilidad de

la función seguridad, independien-

te de dónde el equipo está instalado

globalmente.

Aplicación del tiempo en las

normasLa seguridad funcional es la aproxi-

mación de la estructura de seguridad

existente que agrega el elemento tiem-

po. Este elemento es conocido como

la probabilidad de falla peligrosa

y su concepto inverso es el tiempo

promedio para que ocurra una falla

peligrosa. Ese elemento tiempo causa

más incomodidad, inicialmente, para

los proveedores de componentes de

seguridad, sin embargo debe resultar

en menos problemas para operadores

de máquina y – quién lo iba a decir

– también para los diseñadores de sis-

temas de seguridad.

Antes de entrar en esa cuestión, ana-

lizaremos dos normas importantes:

ISO13849-1:2006 e IEC62061:2005.

Las dos aplican el elemento tiempo

a sistemas de seguridad destinados al

sector de máquinas. La ISO13849-

1:2006 desarrolla las categorías de la

estructura de seguridad, a medida que

IEC 62061:2005 desarrolle la base de

las categorías. A esto le llamamos “to-

lerancia a falla de hardware”.

Se agrega un tercer elemento que no

es absolutamente nuevo al cuadro para

dar más fl exibilidad a los diseñadores

de sistemas de seguridad (es decir, me-

nos problema) para obtener los requi-

sitos de seguridad. Ese tercer elemento

son las características de diagnóstico.

Juntar los tres elementos en un sis-

tema de seguridad produce un nivel

de integridad susceptible al tiempo.

La norma IEC62061:2005 utiliza el

término Nivel de Integridad de Se-

guridad (SIL). Hay sólo tres niveles

SIL que se aplican a sistemas para má-

quinas: SIL1, SIL2 y SIL3. La norma

ISO13849-1:2006 utiliza el término

Nivel de Desempeño, representado

por las letras PL (Performance Level),

seguidas de una letra minúscula por

orden alfabético, de PLa a PLe.

Todo eso conjuntamenteAl comenzar con la norma

IEC62061:2005, el secreto está reve-

lado en la Figura 1.

La evaluación de riesgo determina

que se necesita una clasifi cación SIL

2. La Figura 1 muestra tres opciones

para alcanzar el nivel SIL 2. El otro

parámetro variable es el hardware to-

lerante a falla, con características de

diagnóstico. Con tolerancia a falla de

hardware igual a cero, el 90 al 99%

de las fallas que ocurren deben ser

fallas seguras. Si un sistema de canal

único con características de diagnós-

tico apropiados es muy difícil o muy

caro de obtenerse, entonces se puede

intentar una estructura de tolerancia

a falla de hardware igual a 1, con me-

nos recursos de diagnóstico. La tercera

alternativa es un sistema tolerante a

Porcentaje de falla

de seguridad

(diagnóstico)

Tolerancia a falla de hardware

0 1 2

<60% --- SIL1 SIL2

60% - <90% SIL1 SIL2 SIL3

90% - < 99% SIL2 SIL3 SIL3

≥99% SIL3 SIL3 SIL3

Figura 1. Esta tabla ofrece las opciones para obtener diferentes niveles SIL con base en la

estructura de tolerancia a falla utilizada

Clasifi caciones SIL de la norma IEC 62061:2005

Un resumen de las normas de seguridad funcional

IEC 61508 es la norma IEC que abarca la seguridad funcional de sistemas relacionados a la

seguridad de equipos eléctricos, electrónicos y electrónicos programables. El principal objetivo

de la norma IEC 61508 es utilizar sistemas instrumentados de seguridad para reducir riesgos

a un nivel tolerable, según los procedimientos del ciclo de vida de seguridad de hardware, de

software y generales, y mantener la documentación asociada. Emitida en 1998 y actualizada

en 2000, la norma se desarrolló para ser utilizada principalmente por proveedores de equi-

pos de seguridad para demostrar que sus equipos son correctos para uso en sistemas con la

clasifi cación SIL.

IEC/EN 62061:2005 es la norma IEC que abarca los requisitos de seguridad funcional para

sistemas relacionados a la seguridad de equipos eléctricos, electrónicos y electrónicos progra-

mables para el sector de máquinas del mercado. Los proveedores de máquinas o integradores

de sistemas de seguridad deben utilizar esta norma o la norma ISO13849-1:2006.

ISO/EN13849-1:2006 es la norma ISO que abarca los requisitos de seguridad funcional de

sistemas de seguridad para equipos eléctricos, neumáticos, hidráulicos y mecánicos. Los pro-

veedores de máquinas o integradores de sistemas de seguridad deben utilizar esta norma o

la norma IEC 62061:2005.

AGOSTO 2008 | AUTOMATION TODAY 17

a

b

c

Niv

el d

e d

ese

mp

eñ

o

d

e

Cat. BDC

avgninguno DC

avgninguno

Cat. 1DC

avgbajo

Cat. 2DC

avgmediano

Cat 2DC

avgbajo

Cat. 3DC

avgmediano

Cat. 3DC

avgalto

Cat. 4

TMPR4 bajo

TMPR4 mediano

TMPR4 alto

Clasifi cación de categorías de la norma IEC 13849:2006

Figura 2. Este gráfi co presenta la fl exibilidad que la seguridad funcional ofrece a los diseñadores para alcanzar el nivel de CATEGO-

RÍA deseada al elegir estructuras tolerantes a fallas

falla de hardware igual a 2 con poco o

ningún recurso de diagnóstico (menos

del 60% de fallas seguras).

La norma ISO13849-1:2006 divulga,

de forma similar, relaciones compara-

bles a las de la Figura 2. Por ejemplo,

vamos a suponer que la evaluación de

riesgo determine la necesidad de un

nivel PLd. La Figura 2 muestra cuatro

alternativas. La solución menos costo-

sa puede ser una estructura Categoría

2 (Tolerancia a falla de hardware cero)

con un tiempo promedio muy alto

para falla peligrosa y baja cobertura

de diagnóstico. En la otra extremidad

de opciones, un sistema Categoría 3

(tolerante a falla de hardware igual a 1)

con características promedias de diag-

nóstico puede ser la solución ideal.

Los diseñadores necesitan fl exibilidad

para alcanzar sus requisitos de segu-

ridad. También se deben tomar en

cuenta otros elementos, como falla

por causas comunes. Este elemento

en especial se analizó según normas

antiguas, por lo menos de los 80. La

seguridad funcional lleva la discusión

al nivel superior. Ésta aplica un sistema

de puntos para infl uir en el proyecto

del sistema de seguridad, para minimi-

zar el potencial de fallas sistemáticas.

Determinados puntos se dan a etapas

como segregación de los caminos de

señales, experiencia en diseño, com-

patibilidad ambiental y capacitación.

La protección correcta contra fallas

sistemáticas está considerada realizada

cuando se alcanza un número especí-

fi co de puntos. Los conceptos son los

mismos, sin embargo, los valores de

puntos son distintos entre las normas

IEC62016:2005 e ISO13849-1:2006.

Por otro lado, los proveedores de com-

ponentes de seguridad son los que se

quedan con la mayor parte de la res-

ponsabilidad por la seguridad funcio-

nal. Cada componente en un sistema

de seguridad debe tener una probabi-

lidad asignada de falla peligrosa o de

tiempo promedio para falla peligrosa.

Este tipo de información, en general,

no está disponible. Se viene cambian-

do m uchas normas de proyecto de

productos para definir los criterios

para falla peligrosa, para los requisitos

de prueba y para las herramientas es-

tadísticas utilizadas para determinar el

tiempo para falla peligrosa. Cuando se

hace eso, se

necesitarán

muchos meses

de pruebas para

confi rmar el ni-

vel obtenido.

Por ejemplo, va-

mos a considerar un

componente electro-

mecánico con tiempo

estimado para falla pe-

ligrosa de 2 millones de operaciones.

Esto es lo que se llama valor B10d – el

número de ciclos en que el 10% de

la muestra fallan de modo peligroso.

Si el ciclo de prueba es de dos segun-

dos CONECTADO y dos segundos

DESCONECTADO, llevará cerca de

92 días para que se complete la prue-

ba. También se admite el uso de otros

métodos estadísticos. Muchos provee-

dores de componentes prueban sus

productos, sin embargo fi nalizan la

prueba cuando se alcanza un número

sufi ciente de ciclos positivos. Se pue-

de estimar el valor B10d, a partir de

ese valor y de la premisa de que mitad

de las fallas será peligrosa. Para una

posición de reparo de falla (fallback),

la norma ISO13849-2 tiene valores

estándar que se puede utilizar si no

hay otros valores disponibles. El dise-

ñador del sistema de seguridad debe

reunir datos de seguridad funcional de

los proveedores de componentes, debe

juntarlos para formar un sistema y de

eso debe resultar en el nivel SIL o PL

del sistema. Pronto, estarán disponi-

bles herramientas computadorizadas

para simplifi car esta etapa. Los provee-

dores de componentes de seguridad

están defi nitivamente ocupados. Los

proveedores de máquinas ahora deben

estar atentos a la seguridad funcional y

a cómo aprovechar sus benefi cios.

AUTOMATION TODAY | AGOSTO 2008 18

Pregúntele a cualquier gerente de ope-

raciones de una planta cuáles son las

palabras más aterradoras en un reporte

de status de equipos y probablemente la

respuesta será: “Falla en equipo”. Con

las presiones actuales del mercado com-

petidor global, una empresa no puede

más basarse sólo en mantenimiento

correctivo.

Un programa de mantenimiento efi cien-

te incluye la combinación de tres puntos

importantes: mantenimiento predictivo

(PM), preventivo (MP) y correctivo. La

combinación varía en función de los ob-

jetivos comerciales y de la producción de

la empresa. El mantenimiento predictivo

es el método más confi able para equipos

rotativos, aunque sea, en general, sub-

dimensionado y responsable por sólo el

promedio de un 15% de los programas

de mantenimiento, contra un nivel de-

seado de más del 40%.

La clave para crear un programa de

mantenimiento predictivo (PM) exitoso

es actuar tan pronto que se identifi que

Optimice su estrategia de mantenimientoAumente la producción con el mantenimiento predictivo para ayudar a alcanzar los objetivos de la empresa. Aun

con recursos limitados, se puede desarrollar una estrategia de mantenimiento más efi ciente y más económica

SOLUCIONES

un problema en un equipo para evi-

tar una falla posible.El programa más

común de mantenimiento predictivo

(PM) es el mantenimiento con base en

las condiciones del equipo – una estra-

tegia comprobada que tiene uno de los

retornos de inversión más rápidos, si

se compara con cualquier solución de

gestión de activos. La Figura 1 muestra

un ranking de las soluciones de gestión

de activos utilizadas por empresas de

manufactura.

El mantenimiento usa muchos métodos

para detectar problemas potenciales en

equipos, como identificación visual,

indicadores del sistema de control y

detección auditiva. Todos esos méto-

dos estándar de monitoreo de máqui-

nas tienen algo en común: en general,

detectan un problema cuando casi no

se puede evitarlo.

El mantenimiento basado en la condi-

ción del equipo utiliza datos de aler-

ta precoz, como vibración, colectados

manualmente o por medio de sistemas

de automatización, que permiten la

evaluación de la condición actual del

equipo. La Figura 2 muestra los benefi -

cios de una alerta precoz. La vibración,

aunque suene de modo muy sencillo, es

uno de los mejores indicadores de falla

potencial en un equipo, no sólo porque

detecta fallas potenciales en adelanto,

sino porque indica una amplia variedad

de problemas.

Una solución integradaCambios en la tecnología y en la me-

todología han vuelto la capacidad de

prever fallas en equipos de producción

más sencilla y económica. Del mismo

modo, como los tres puntos claves de

mantenimiento anteriormente men-

cionados, una combinación de progra-

mas de mantenimiento con base en la

condición del equipo, como inspección

visual del equipo, monitoreo en línea

y protección en tiempo real, se puede

utilizar para mejor manejar la estrategia

de mantenimiento de su empresa.

AGOSTO 2008 | AUTOMATION TODAY 19

SOLUCIONES

Inspección visual del equipoUn programa de mantenimiento con

base en la condición del equipo como la

inspección visual puede ser una manera

económica para introducir una estrategia

de mantenimiento predictivo (PM). Se

pueden inspeccionar las máquinas pe-

riódicamente en las áreas donde no hay

cuestiones de seguridad involucradas y el

tiempo típico de falla puede llevar meses,

como ocurre en el desgaste normal de un

cojinete. El equipo de mantenimiento

colecta datos regularmente, los analiza y

luego los convierte en recomendaciones

de mantenimiento. Este método también

es común en investigación detallada de

problemas puntuales identifi cados por

sistemas en línea.

Monitoreo en líneaEs correcto cuando la colección de da-

tos debe ser automatizada por cuestio-

nes de seguridad, de acceso limitado a

la máquina, cuando hay recursos insu-

fi cientes para la colección de datos o

cuando el tiempo típico de falla es de

sólo semanas, días u horas.

Además de ser repetitivos, estos sistemas

colectan datos que se puede integrar

fácilmente, a partir del sistema de con-

trol, con otras informaciones claves del

proceso de producción. Problemas co-

munes, como lubricación, desequilibrio

y desalineación, son identifi cados más

rápidamente que en un programa de

inspección visual de la máquina. Ade-

más, herramientas de automatización,

como alarmas básicas y herramientas de

análisis incorporaadas actualmente en

el software, minimizan o eliminan la

necesidad de análisis de vibración espe-

cializada en algunas aplicaciones.

Protección en tiempo realOfrece monitoreo continuo de máqui-

nas, sin embargo no impide fallas en

equipos, tampoco impide una parada

de producción. Se debe emplear este

método para fallas instantáneas y para

evitar daños secundarios, para pro-

teger máquinas de alta rotación o en

aplicaciones en las que una falla pueda

comprometer la seguridad. También

se utiliza en aplicaciones críticas en

cualquier industria en la que una falla

imprevisible pueda provocar pérdidas

signifi cativas de producción.

PregúntesePara tener un programa de manteni-

miento predictivo exitoso, usted tiene

que contestar dos preguntas:

1. ¿Eso se puede hacer por medio de

nuestro personal interno? Los benefi -

cios de un programa de mantenimien-

to predictivo pueden obtenerse inde-

pendientemente de que el programa

sea desarrollado internamente o pro-

visto por terceros. Los dos métodos ya

han comprobado que son satisfacto-

rios, si corresponden a la cultura de

mantenimiento y con los objetivos

de largo plazo de la empresa. Pro-

gramas desarrollados internamente

comprobaron ser la solución de largo

plazo más efi ciente y de menor costo. El

foco de este método es desarrollar los

conocimientos sobre equipos de pro-

ducción. El desarrollo interno puede

mejorar la efi cacia de cualquier activi-

dad de mantenimiento. Sin embargo,

algunos programas desarrollados inter-

namente están en “stand by” por el cos-

to de mantenimiento de los colectores

de datos, del software y del personal

capacitado. Para evitar dichos proble-

mas, seleccione un socio que ofrezca

una solución de trabajo conjunto, que

incluya acceso y soporte continuo de

un analista experto, ubicado remota-

mente. Este socio también debe ofrecer

¿Cuál es el mejor programa de mantenimiento con base en la condición?

Fallas en equipos tienen un impacto signifi cativo en la programación de producción, en los costos de

mantenimiento, en la calidad del producto, en la seguridad de la planta y en otras mediciones fi nancieras.

Con las presiones continuas para reducir costos, reducir tiempo parado y aumentar la productividad con

menos recursos, se necesita una estrategia de mantenimiento que le ayude a alcanzar los objetivos de

producción y comerciales de su empresa. El mejoramiento de su método de mantenimiento predictivo

(PM) como parte de una estrategia general de mantenimiento le ayudará a alcanzar sus objetivos.

Cuando el mantenimiento predictivo (PM) se aplica correctamente, el tiempo improductivo no progra-

mado se vuelve algo del pasado y se aprovecharán mayor productividad y costos menores ahora y en

el futuro.

Para elegir el método, o la combinación de métodos, que mejor atiende a sus operaciones de la fábrica,

empiece determinando por cuánto tiempo se puede seguir un problema mecánico antes de provocar

un problema grave.

• elija la inspección alrededor del equipo si se puede seguir el problema durante meses sin incidentes

• elija el monitoreo en línea si se puede seguir el problema solo durante algunas horas o días antes de

una falla

• elija la protección en tiempo real si no se puede seguir la falla de ninguna forma y si puede que cause

problemas de seguridad o daños secundarios.

AUTOMATION TODAY | AGOSTO 2008 20

SOLUCIONES

colectores de datos portátiles, soft-

ware y entrenamiento incluidos en

un contrato de soporte, con crono-

grama realista para la transición a

una gestión interna. El contratar

un servicio de terceros para mante-

nimiento predictivo (PM) implica

muchos benefi cios, como costos conoci-

dos y más tiempo para otras iniciativas,

sin embargo es importante desarrollar

y administrar una buena alianza con

el proveedor.

Asegúrese de que el contrato con el

proveedor incluya el alcance de los ser-

vicios y un retorno documentado sobre

la inversión. El portal de Internet en la

Figura 3 es un buen ejemplo de progra-

ma provisto por terceros, enfocado en

retornos documentados y que incorpora

diversos recursos para mejor efi cacia y

prestación de cuentas.

2. ¿Cuál será el papel de la automati-

zación? Independientemente de que

el programa de mantenimiento pre-

dictivo (PM) sea provisto por terceros

o desarrollado internamente, la auto-

matización aumentará su continuidad

y efi cacia general (consulte la Figura

4). Con el mercado con tendencia

cada vez más hacia la integración, se

pueden crear programas de mante-

nimiento predictivo (PM) efi cientes,

económicos y duraderos. Además, con

el aumento de protecciones de segu-

ridad, sensores y monitores instala-

dos permanentemente se han vuelto

un requisito común. Los sistemas de

automatización actuales aprovechan

las arquitecturas de control existentes,

por medio de la colección de datos au-

tomatizada, que comunica problemas

comunes y alerta sobre la necesidad

de análisis detallado. Al utilizarse las

redes, los controladores y los disposi-

tivos de interface de operación ya im-

plantados, se puede reducir los costos

de sistemas asociados a tecnologías in-

dependientes o dedicadas. La Arquitec-

tura Integrada Rockwell Automation

tiene tendencia natural para este tipo

de estrategia. El usar tecnologías comu-

nes, con productos de existencias para

desarrollar funciones automatizadas,

ayuda a reducir los costos iniciales

de un programa de mantenimiento

predictivo (PM).

Ayuda desde fuera de la fábrica

Usted se benefi cia del mantenimiento predictivo (PM)

todo el tiempo — no sólo en sus líneas de producción.

Por ejemplo, su automóvil tiene varios niveles de man-

tenimiento necesario. Algunos problemas, como un

neumático pinchado, pueden clasifi carse en la cate-

goría de mantenimiento correctivo. Sin embargo, las

tecnologías actuales permiten que también se utilicen

estrategias de mantenimiento predictivo (PM) en su

automóvil. Indicadores claves, como monitores de la

vida del aceite, luces indicadoras de la operación del

motor en el panel de instrumentos o sensores de pre-

sión del aire de los neumáticos, alertan al conductor

sobre un problema antes que se rompa o haya un ac-

cidente. Esos tipos de medida de PM pueden ahorrar

dinero y, aún más importante, pueden salvar vidas.

Esto también se aplica en las líneas de producción de

su fábrica.

MRO Optimization

Condition-Based Maintenance

Analytics and Performance Management

Regulatory Compliance Management

Dashboards and Portals

Financials and Cost Management

Outsourcing and Contract Management

Basic Maintenance Management (CMMS)

Asset Information Management (AIM)

Reliability Centered Maintenance (RCM)

Fleet Asset Management

Knowledge Management

Facilities Asset Management

IT Asset Management (ITEAM)

0% 20% 40% 60%

Payback in Less Than 6 Months Payback from 6 Months to 1 Year Payback from 1 to 2 Years

Protect Critical Assets

Reduce Maintenance Overtime and Parts Expediting

Reduce Spare Parts

Eliminate Unplanned Equipment Failures

Conduct Inline Quality Testing

Monitor MachinePerformance Conditions toFine-Tune Production

Eliminate Collateral Damage

Net Assets

Plant Revenue Costs

% Rate

% Quality

-=

x

x =

% Availability

Return on Net Assets (RONA)

M

Overall Equipment Effectiveness (OEE)

Soluciones de gestión de activos con retorno de inversión rápido

Figura 1. Fabricantes clasifi caron las mejores soluciones de gestión de

activos con el mejor retorno de inversión.

Fuente: ARC Insight 2006-38ECMP “Rapid Payback Asset Management

Solutions” por Houghton Leroy

El valor de una alerta adelantada

Figura 2. El mantenimiento con base en la condición del equipo uti-

liza datos precoces de detección, como vibración, para auxiliarlo a

identifi car fallas potenciales en equipos