ANEXO 2.40 PROCEDIMIENTO PARA ELABORACIÓN DE CASOS HSE

Click here to load reader

-

Upload

astridgonzalezfranco -

Category

Documents

-

view

45 -

download

2

Transcript of ANEXO 2.40 PROCEDIMIENTO PARA ELABORACIÓN DE CASOS HSE

PROCEDIMIENTO PARA ELABORACIÓN DE CASOS HSE

RESPONSABILIDAD INTEGRAL DIRECCIÓN DE HSE

CÓDIGO ECP-DHS-P-011

Elaborado 14/06/2012

Versión: 03

Plantilla 010

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la regulación vigente.

1/14

TABLA DE CONTENIDO

1. OBJETIVO ..................................................................................................................... 2 2. GLOSARIO .................................................................................................................... 2 3. CONDICIONES GENERALES ............................................................................................. 3 4. DESARROLLO ................................................................................................................ 4 4.1 ROLES Y RESPONSABILIDADES .................................................................................... 4 4.2 IDENTIFICACION DE PELIGROS Y FUENTES .................................................................... 6

4.3 ESTABLECIMIENTO DEL NIVEL DE CONTROL ................................................................. 10

4.4 ELABORACIÓN DEL PLAN DE MEJORA PARA LOS CASOS HSE .......................................... 12

4.5 SEGUIMIENTO A LOS PLANES DE MEJORA .................................................................... 13

4.6 EVALUACIÓN Y SEGUIMIENTO .................................................................................... 14 5. CONTINGENCIAS ......................................................................................................... 14

PROCEDIMIENTO PARA ELABORACIÓN DE CASOS HSE

RESPONSABILIDAD INTEGRAL DIRECCIÓN DE HSE

CÓDIGO ECP-DHS-P-011

Elaborado 14/06/2012

Versión: 03

Plantilla 010

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la regulación vigente.

2/14

1. OBJETIVO Identificar y controlar los peligros H y VH de los procesos, reduciendo los riesgos a niveles tolerables. 2. GLOSARIO ALARP: As Low As Reasonably Practicable - Tan bajo como sea razonablemente práctico. ATS: Análisis de Trabajo Seguro. Barreras: Son las medidas que se implementan para evitar la liberación del peligro o para mitigar las consecuencias generadas por dicha liberación. Caso HSE: Es la aplicación del HEMP enfocado en los riesgos en seguridad industrial y de procesos. Es la identificación y evaluación de peligros de seguridad industrial y de procesos, a través de la RAM, cuyo resultado sea H o VH. Causa – Amenaza: Es el principio o la razón que puede ocasionar la liberación de un peligro, resultando en un incidente, como por ejemplo: corrosión, sobrepresión, alta temperatura, falta de conocimiento, etc. Controles preventivos: Son los controles proactivos que se deben implementar para evitar que se den las causas de liberación de los peligros, como por ejemplo: aplicar el SAS, emplear personal competente, usar las herramientas adecuadas, etc. Confiabilidad: Se puede definir como la capacidad de un equipo de realizar su función de la manera prevista. De otra forma, la confiabilidad se puede definir también como la probabilidad en que un equipo realizará su función prevista sin incidentes por un período de tiempo especificado y bajo condiciones indicadas. Controles de protección o reactivos: Son los controles que se deben implementar para minimizar las consecuencias inmediatas a las personas, la economía, el ambiente y la imagen, si se llega a liberar un peligro, como por ejemplo: detectar la fuga, activar el plan de contingencia, instalar una barrera de contención, controlar fuentes de ignición, etc. Diagrama de corbatín: Representación cualitativa de cómo un peligro puede liberarse a partir de unas causas o amenazas, cuando fallan los controles, generando un evento límite y unas consecuencias, según las medidas de mitigación o recuperación. Es el método empleado para analizar los peligros H y VH, las amenazas potenciales asociadas mediante la documentación de los controles preventivos y medidas de recuperación de emergencia establecidas y mantenidas. Efectividad: Es la capacidad que tiene la barrero de lograr el efecto deseado, esperado o anhelado; es decir que las barreras existentes están funcionando con integridad, se encuentran disponibles y si son los indicados para garantizar el control del peligro. Evento límite: Es la liberación de un peligro debido a unas causas, o evento indeseado al final del árbol de fallas y al comienzo del árbol de eventos. Es el punto central en un diagrama de corbatín y se conoce también como evento tope o superior.

PROCEDIMIENTO PARA ELABORACIÓN DE CASOS HSE

RESPONSABILIDAD INTEGRAL DIRECCIÓN DE HSE

CÓDIGO ECP-DHS-P-011

Elaborado 14/06/2012

Versión: 03

Plantilla 010

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la regulación vigente.

3/14

Factor agravante o de escalamiento: Condición que debilita la efectividad de las barreras de protección. GRI: Sistema para Gestionar Riesgos e Incidentes. H (High): Alto. HEMP (Hazards and Effects Management Process): Proceso de Gestión de Peligros y Efectos. El desarrollo o aplicación del HEMP en cada área incluye los Casos HSE, Casos HRA (Salud) y Aspectos e Impactos Ambientales. HSE (Occupational Health, Safety and Environment): Salud Ocupacional, Seguridad (Industrial y de Procesos) y Medio Ambiente. Incidente: Evento o cadena de eventos no planeados, no deseados y todos previsibles que generaron (accidente) o que, bajo circunstancias ligeramente diferentes, pudieron haber generado (casi-accidente): lesiones, enfermedades o muerte a las personas, daño a los bienes, al medio ambiente, a la imagen de la Empresa y/o a la satisfacción del cliente. Se presenta por la coincidencia en el tiempo y en el espacio de varias fallas de control. . Medidas de recuperación: Son las medidas tendientes a restablecer o reintegrar la situación a sus condiciones normales de operación, luego de haberse liberado un peligro (evento límite). Estas van desde los primeros pasos en la mitigación hasta el restablecimiento de la operación. Mitigación: Medida tomada para reducir las consecuencias asociadas a la liberación de un peligro. Peligro: Es una fuente, elemento, condición o situación que tiene el potencial de causar daño a las personas (lesión o enfermedad), la economía, el ambiente o la imagen. RAM (Risk Assessment Matrix): Matriz de Valoración de Riesgos. Riesgo: Es un concepto que surge de la exposición a un peligro. Sin exposición al peligro no hay riesgo. Es un valor que resulta del producto de la probabilidad de que un evento específico indeseado ocurra, por la gravedad o severidad de las consecuencias del mismo. VH (Very High): Muy alto 3. CONDICIONES GENERALES •••• Todos los peligros de una instalación o proyecto, deben ser identificados, listados y valorados

utilizando la matriz RAM. •••• Para este caso de la RAM, estimar la probabilidad y las consecuencias no es una ciencia exacta. La

estimación de la consecuencia se basa en la respuesta a “qué ocurrió” o “qué pudo o podrá ocurrir”, mientras que la estimación de la probabilidad se basa en información histórica respecto de casos ocurridos anteriormente en similares condiciones, sabiendo que las circunstancias nunca son exactamente las mismas.

•••• Los riesgos de seguridad industrial y de procesos valorados como H y VH son considerados como no tolerables, y se clasifican como Casos HSE y por tanto requieren un manejo especial, el cual se hará mediante la metodología del Corbatín que se describirá más adelante.

PROCEDIMIENTO PARA ELABORACIÓN DE CASOS HSE

RESPONSABILIDAD INTEGRAL DIRECCIÓN DE HSE

CÓDIGO ECP-DHS-P-011

Elaborado 14/06/2012

Versión: 03

Plantilla 010

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la regulación vigente.

4/14

•••• Los riesgos Medios (M) se manejan con procedimientos o ATS; los riesgos Bajos (L) y Muy Bajo (N) se manejan con instructivos o metodología de los 3 Qué. Con estas metodologías los riesgos M, L y N se mantienen en control.

•••• Para la elaboración de los Casos HSE se debe contar con la participación de un equipo de trabajo interdisciplinario, conformado por el personal de las diferentes áreas de operación, mantenimiento y proyectos, control de emergencias, el profesional HSE o líder HSE designado para el área.

•••• Los Casos HSE se deben revisar y actualizar cada año, si es requerido, con base en los resultados obtenidos de la ejecución de los controles y de los planes HSE, incidentes y/o accidentes, en la actualización tecnológica (equipos nuevos, cambios de procesos), y cambios en la legislación u otros requisitos.

•••• La revisión y actualización de los Casos HSE es responsabilidad de los jefes de área, bajo la asesoría de los profesionales HSE.

4. DESARROLLO 4.1 ROLES Y RESPONSABILIDADES Presidente, Vicepresidentes, Directores y Gerentes: Son responsables de: • Evidenciar el liderazgo y compromiso administrativo que se debe reflejar con la inclusión del

proceso de gestión de los Casos HSE en la definición de políticas, objetivos e indicadores del Tablero Balanceado de Gestión.

• Asegurar que las áreas que están dentro de su rango de influencia tengan actualizado su

correspondiente Caso HSE. Director de HSE: Es responsable de: • Definir la organización, los estándares y las estrategias que garanticen la realización de los Casos HSE.

Jefe de Unidad de Seguridad Industrial y de Procesos: Son responsables de: • Dar soporte y hacer seguimiento a la gestión de peligros y efectos para la seguridad industrial y

procesos (según resultados de Casos HSE), en todas las unidades operativas de su área de cobertura.

• Mantener copia controlada de los Casos HSE de las áreas operativas a su cargo • Propender por que en los nuevos montajes u operaciones se incluyan en su etapa de diseño los

controles pertinentes a la mitigación de los riesgos para la seguridad industrial y de procesos, de acuerdo con los Casos HSE respectivos.

• Solicitar a los responsables de los proyectos, los Casos HSE actualizados, cuando se presenten cambios físicos u operacionales.

• Propender por que a cada peligro evaluado como Muy Alto (VH) y Alto (H) se le apliquen un plan de mejora para su mitigación, este plan debe ser propuesto por un grupo interdisciplinario competente y presentado al responsable de cada área para su aprobación.

PROCEDIMIENTO PARA ELABORACIÓN DE CASOS HSE

RESPONSABILIDAD INTEGRAL DIRECCIÓN DE HSE

CÓDIGO ECP-DHS-P-011

Elaborado 14/06/2012

Versión: 03

Plantilla 010

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la regulación vigente.

5/14

Superintendentes (VPR), Jefes de Departamentos (VRP), Coordinadores (VIT) Gerente Técnico (VEP): Son responsables de: • Realizar con su equipo de trabajo y asesorado por los profesionales del área de HSE, los casos HSE

en las actividades, productos o servicios, de su dependencia. • Realizar o actualizar los Casos HSE, según corresponda, para las propuestas de cambio operacional

o físico de su dependencia. • Dar a conocer al personal de su dependencia los Casos HSE y los planes de mejora establecidos. • Promover la participación del personal a su cargo en los casos HSE del área. • Aprobar y gestionar la identificación de los peligros, la evaluación y el desarrollo de cada una de las

recomendaciones planteadas en el plan de mejora para cada peligro H y VH. • Asignar un responsable de la operación para el seguimiento de a las recomendaciones cargadas a

GRI o el sistema de información. • Participar en el equipo conformado para la elaboración de los Casos HSE. • Garantizar que los contratistas: • Conocen los Casos HSE identificados en cada área. • Cumplen con las recomendaciones planteadas en el plan de mejora para los peligros H y VH. • Incluyen los Casos HSE en la gestión de los riesgos de las actividades que desarrolla. • Participan en el equipo conformado para la elaboración de los Casos HSE cuando sea requerido. Líder Temático Seguridad Industrial y Procesos: Es responsable de: • Revisar y actualizar la metodología para Casos HSE. • Monitorear la implementación de la metodología de Casos HSE en todas las unidades de negocio de

ECOPETROL S.A. Profesionales HSE: Son responsables de: • Asesorar y orientar la realización de los Casos HSE. • Soportar a los jefes de dependencia sobre los temas relacionados con la seguridad Industrial y de

procesos. • Validar la información producto de los Casos HSE. • Participar en el equipo conformado para la elaboración de los Casos HSE. Trabajadores de Dependencias: Son responsables de: • Participar en la elaboración de los Casos HSE de las actividades, productos o servicios de su

dependencia y en las actualizaciones de los mismos cuando se presenten cambios operacionales o físicos en su dependencia.

• Informar sobre nuevos peligros para la seguridad industrial y de procesos que se deriven de los procesos, actividades y servicios contratados por su dependencia.

• Participar en el equipo conformado para la elaboración de los Casos HSE.

PROCEDIMIENTO PARA ELABORACIÓN DE CASOS HSE

RESPONSABILIDAD INTEGRAL DIRECCIÓN DE HSE

CÓDIGO ECP-DHS-P-011

Elaborado 14/06/2012

Versión: 03

Plantilla 010

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la regulación vigente.

6/14

4.2 IDENTIFICACION DE PELIGROS Y FUENTES Para identificar los peligros y fuentes debe utilizarse la Tabla 1. La información se debe registrar en el formato ECP-DHS-F-091: Listado de Peligros HSE. Una vez diligenciado el formato se debe cargar la información en GRI para su seguimiento o en el sistema de información que esté vigente. En los casos que existan peligros que no estén contemplados en la lista anexa, se debe tramitar su inclusión a través de los Profesionales HSE de la Dirección de HSE o quien haga sus veces. a) Seleccione el peligro y la fuente. Código se asigna de la siguiente manera: H de Hazards, 01 al 27 del subtipo del peligro y un numero correlativo dentro de la clasificación; Ejemplo: H-01-01 Es el peligro de la clasificación 01-Hidrocarburos y correlativo 01. La identificación de los peligros y las fuentes se realiza por procesos. Ejemplo: extracción, recolección, tratamiento, operaciones de subsuelo, procesos eléctricos etc., incluyendo las actividades de mantenimiento en cada proceso. En caso de que un peligro aplique solo para un equipo específico, se define como fuente ese equipo específico. La fuente de peligro está dada por el medio que puede ser el equipo, materiales, herramientas, entorno donde se ubica el peligro identificado. Por ejemplo: Mesa de taladro, Tanque de ACPM, Caseta de química, entre otros. Cuando los peligros son repetitivos en planta, se debe definir como fuente todos los sistemas que lo contienen: ejemplo: los tanques, sistema de cima de gasolina, etc.

Tabla 1. Catálogo de Peligros y Fuentes

CÓDIGO DEL PELIGRO

PELIGROS GUÍA DE FUENTES

H-01.01 Crudo bajo presión Tuberías, líneas de flujo, buques H-01.02 Hidrocarburos en formación Pozos especialmente durante la

perforación e intervenciones H-01.03 Propano Procesos y equipos de fracturación,

tanques de almacenamiento H-01.04 GNL

Tanques y plantas criogénicas

H-01.05 Condensado GNL Pozos, líneas de gas y separadores de gas

H-01.06 Vapores de Crudo Separadores de gas, compresores, plantas de proceso y líneas de gas

H-01.07 Crudo a baja presión Tanques de almacenamiento de crudo H-01.08 Ceras Separadores H-01.09 Carbón

Abastecimiento de combustible

H-02.04 Gasolina Carrotanques de gasolina y vehículos en mantenimiento

H-02.07 GLP Tanques de almacenamiento

PROCEDIMIENTO PARA ELABORACIÓN DE CASOS HSE

RESPONSABILIDAD INTEGRAL DIRECCIÓN DE HSE

CÓDIGO ECP-DHS-P-011

Elaborado 14/06/2012

Versión: 03

Plantilla 010

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la regulación vigente.

7/14

CÓDIGO DEL PELIGRO

PELIGROS GUÍA DE FUENTES

H-02.26 Nafta Tanques de almacenamiento, carrotanques

H-02.27 Hidrocarburos refinados a presión atmosférica

Tanques de almacenamiento

H-02.28 Hidrocarburos líquidos a presión atmosférica

Tanques de almacenamiento

H-03.02 Materiales pirofóricos Operaciones de perforación de pozos H-04.01 Detonadores Operaciones de sísmica y construcciones

de líneas H-04.02 Material explosivo

convencional Operaciones de sísmica y construcciones de líneas

H-04.03 Cargas para cañones de perforación

Operaciones de trabajos a pozos y completaciones de pozos

H-05.01 Líneas de fluido a presión Actividades de Hot-tap H-05.02 Agua bajo presión en tuberías Pruebas hidrostáticas H-05.03 Gases de pruebas en tubería

(gases de blanqueo) Pruebas de hermeticidad

H-05.04 Aire bajo alta presión Operaciones de sísmica H-05.05 Operaciones hiperbáricas Operaciones submarinas H-05.06 Presiones elevadas Operaciones submarinas H-06.01 Trabajos a altura menor de

1.5 metros Trabajos en escales, superficies desiguales,

H-06.02 Trabajos a altura mayor de 1.5 metros

Trabajos con uso de andamio, plataformas, excavaciones, techado, trabajos en botes de apoyo

H-06.03 Equipos para manejo de alturas

Objetos levantados o trabajos en una altura sobre personas

H-06.04 Personal bajo el agua Objetos que caen en operaciones con buzos

H-06.05 Excavaciones Excavaciones en tendidos de líneas, excavaciones en reparaciones de facilidades

H-06.06 Objetos elevados a menos de 1.5 metros

Trabajos en una altura

H-06.07 Objetos elevados a mas de 1.5 metros

Trabajos en una altura

H-06.08 Zanja Excavación estrecha o surco de menos de 30 cm de profundidad

H-07.01 Objetos bajo tensión Cadenas, cuerdas anclas y eslingas H-07.02 Objetos bajo compresión Válvulas, actuadores de válvulas y

dispositivos hidráulicos H-08.01 Transporte terrestre Traslados dentro de las operaciones

(campo), transporte de materiales, traslado de proveedores, traslados de operaciones de sísmica y movimientos de equipos de perforación y trabajos a pozos

PROCEDIMIENTO PARA ELABORACIÓN DE CASOS HSE

RESPONSABILIDAD INTEGRAL DIRECCIÓN DE HSE

CÓDIGO ECP-DHS-P-011

Elaborado 14/06/2012

Versión: 03

Plantilla 010

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la regulación vigente.

8/14

CÓDIGO DEL PELIGRO

PELIGROS GUÍA DE FUENTES

H-08.02 Transporte en agua Transporte en barco en el campo, traslado de materiales en barco, traslado de operaciones de sísmica en barco, traslado de equipos de perforación y trabajos a pozos

H-08.03 Transporte aéreo Helicópteros

H-08.04 Colisión de botes contra vasijas o estructuras costa afuera

Mantenimiento de embarcaciones y botes

H-08.05 Partes con movimiento o rotativas

Motores, compresores, equipos de bombeo mecánicos y taladros

H-08.06 Herramientas de mano Sitios de mantenimiento, sitios de construcción y equipos rotativos

H-08.07 Objetos cortantes Sísmica, aperturas de derecho de vías y excavaciones

H-08.08 Transferencia de botes a plataformas costa afuera

Cuerdas de transferencia

H-08.09 Vidrio Infraestructuras

H-10.01 Tubos o equipos de proceso entre 60°C y 150°C Superficies calientes

Procesos de regeneración de glicol, líneas de fraccionamiento y tuberías de perforación de pozos

H-10.02 Tubos o equipos de proceso por encima de 150°C

Tuberías de vapor, generadores, y compresores.

H-10.04 Vapor Sistemas de recuperación de desechos calientes

H-10.05 Equipos a bajas temperaturas (-30°C)

H-11.01 Líquidos a temperaturas entre 60° y 150°C

Regeneración de glicol, sistemas de vapor de baja

H-11.02 Líquidos a temperaturas por encima de 150°C

Calderas y generadores de vapor y regeneración de gases usando catalizadores

H-11.03 Vapor a altas temperaturas H-12.01 Material y equipos entre 0°C

y 3°C Sistema de refrigeración de propano

H-12.02 Tubos de proceso a menos de -2°C

Plantas de criogénico

H-14.01 Calentadores con tubo de fuego

Sistemas de regeneración

H-14.02 Hornos de llama directa Sistemas de regeneración H-14.03 Teas Sistema de alivio de presión (blow-

down) H-15.01 Voltaje entre 50V y 480V en

cables Cables de energía eléctrica, líneas eléctricas temporales en sitios de construcción

H-15.02 Voltaje entre 50V y 480V en Motores eléctricos, sistemas de

PROCEDIMIENTO PARA ELABORACIÓN DE CASOS HSE

RESPONSABILIDAD INTEGRAL DIRECCIÓN DE HSE

CÓDIGO ECP-DHS-P-011

Elaborado 14/06/2012

Versión: 03

Plantilla 010

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la regulación vigente.

9/14

CÓDIGO DEL PELIGRO

PELIGROS GUÍA DE FUENTES

equipos transformación secundarios H-15.03 Voltaje mayor a 400V Sistemas de transformación primaria H-15.04 Tormentas eléctricas Áreas H-15.05 Energía electrostática Almacenamiento de tuberías H-18.01 Fuentes cerradas de radiación

alfa, beta RX tuberías, operaciones de mantenimiento de pozos

H-18.02 Fuentes cerradas de rayos gama

RX tuberías, operaciones de mantenimiento de pozos

H-19.04 Nitrógeno excesivo Pruebas de hermeticidad H-19.05 Halón Sistemas contraincendios H-19.06 Humos H- 20.01

Acido sulfhídrico (H2S) Plantas de producción, sistemas de tratamiento de aguas residuales

H-20.03 Dióxido de azufre SO2 Incineradores H-20.04 Solventes Sistemas de tratamiento de crudo H-20.08 CFC´s

(Clorofluorocarbonados) Aires acondicionados y sistemas de refrigeración

H-21.15 Bebidas alcohólicas Personal H-21.16 Drogas prescritas Personal H-23.01 Acido fluorhídrico Estimulaciones de pozos H-23.02 Acido clorhídrico Estimulaciones de pozos H-23.03 Acido sulfúrico Sistemas de recuperación de pozos H-23.04 Soda cáustica (hidróxido de

sodio) Baterías

H-25.01 Sobreesfuerzo Actividades manuales H-25.02 Disconfort por ruido Actividades en áreas operativas H-25.03 Ruido >85dB Actividades en áreas operativas H-25.04 Estrés térmico (altas

temperaturas) Actividades en áreas operativas

b) Identifique el evento límite. Por ejemplo:

- Pérdida de contención - Pérdida de control - Falla estructural - Caída de Objetos - Contacto - Exposición a - Contacto con corriente eléctrica - Contacto con electricidad estática - Descarga - Shock eléctrico - Superación de resistencia límite - Caídas a nivel - Caída a diferente nivel

PROCEDIMIENTO PARA ELABORACIÓN DE CASOS HSE

RESPONSABILIDAD INTEGRAL DIRECCIÓN DE HSE

CÓDIGO ECP-DHS-P-011

Elaborado 14/06/2012

Versión: 03

Plantilla 010

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la regulación vigente.

10/14

- Accidente de tránsito - Intoxicación, entre otros.

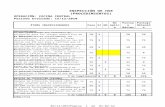

c) Valore de acuerdo con las consecuencias potenciales del peligro identificado, utilizando la matriz RAM. 4.3 ESTABLECIMIENTO DEL NIVEL DE CONTROL Para cada peligro valorado como H (High) o VH (Very High), se debe aplicar el diagrama de corbatín. La información se debe registrar en el formato ECP-DHS-F-092: Diagrama de Corbatín. Una vez diligenciado el formato se debe cargar la información en GRI para su seguimiento o en el sistema de información que esté vigente. El diagrama de corbatín considera la relación entre el peligro, amenazas, barreras de control, evento límite, medidas de recuperación y consecuencias, y se representa gráficamente como un corbatín (Figura 1).

Figura 1. Representación Diagrama de Corbatín

Para diligenciar los apartados del formato ECP-DHS-F-092: Diagrama de Corbatín, debe tenerse en cuenta las siguientes consideraciones: a) Amenazas: Posibles causas que podrían liberar un peligro. Por ejemplo:

- Térmica (alta temperatura) - Química (corrosión) - Biológica (bacterias, crecimiento marino) - Radiación (ultravioleta) - Eléctrica (alto voltaje) - Prácticas de trabajo incorrectas o no autorizadas - Competencias bajas - Mantenimiento deficiente - Sobrepresión - Orden y aseo deficientes

C A U S A S

•

•

•

•

• O P E R A C I O N

•

B A R R E R A S B A R R E R A S

M E D I D A S D E

R E C U P E R A C I O N

F A C T O R E SA G R A V A N T E S

A M E N A Z A S

A M E N A Z A S

E V E N T O

L I M I T E / T O P E

P

E

L

I

G

R

O

S

A R B O L

D E

F A L L A S

A R B O L

D E

E V E N T O S

A M E N A Z A S

C

O

N

S

E

C

U

E

N

C

I

A

S

C A U S A SC A U S A SC A U S A S

•

•

•

•

• O P E R A C I O N

•

B A R R E R A S B A R R E R A S

M E D I D A S D E

R E C U P E R A C I O N

F A C T O R E SA G R A V A N T E S

•

•

•

•

•

•

•

• O P E R A C I O N

•

•

• O P E R A C I O N

•

B A R R E R A S B A R R E R A S B A R R E R A S B A R R E R A S

M E D I D A S D E

R E C U P E R A C I O N

M E D I D A S D E

R E C U P E R A C I O N

F A C T O R E SA G R A V A N T E S

F A C T O R E SA G R A V A N T E S

A M E N A Z A SA M E N A Z A SA M E N A Z A S

A M E N A Z A SA M E N A Z A S

E V E N T O

L I M I T E / T O P E

P

E

L

I

G

R

O

S

A R B O L

D E

F A L L A S

A R B O L

D E

E V E N T O S

A M E N A Z A S

C

O

N

S

E

C

U

E

N

C

I

A

S

PROCEDIMIENTO PARA ELABORACIÓN DE CASOS HSE

RESPONSABILIDAD INTEGRAL DIRECCIÓN DE HSE

CÓDIGO ECP-DHS-P-011

Elaborado 14/06/2012

Versión: 03

Plantilla 010

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la regulación vigente.

11/14

- Protección deficiente - Superar resistencia mecánica - Contaminación - Descalibración - Dimensionamiento inadecuado - Falla de instrumentación - Actos malintencionados de terceros - Falla de mecanismo de seguridad - Fenómenos naturales (rayos, derrumbes, terremoto, etc.) - Advertencia inadecuada - Sobre velocidad - Corrosión bajo aislamiento.

b) Barreras: Controles requeridos sobre la amenaza para evitar la liberación del peligro. En general,

se pueden identificar medidas de diseño, operación y mantenimiento, las cuales a su vez pueden ser en la fuente, administrativa o de procedimiento. Por ejemplo: - Protecciones (revestimientos, inhibidores) - Separaciones (tiempo y/o espacio) - Reducción del inventario - Control de liberaciones de energía (válvulas de seguridad, velocidades más bajas, fuente de

energía distinta) - Administración (alarmas, entrenamientos, simulacros (ejercicios), procedimientos,

competencias) - Medidas de prevención (fuentes alternativas, reciclar, soluciones a procesos integrados, mejorar

condiciones ergonómicas) - Controles técnicos (espesor de tanques, equipos, inspecciones especializadas, mantenimiento

predictivo y/o preventivo)

La práctica manifiesta que al menos se debe contar con 3 barreras independientes para cada sistema. Las barreras que no estén disponibles se deben identificar, incluir y valorar con el fin de establecer dentro del plan de mejora una recomendación de seguimiento para la implementación de la barrera requerida. En el renglón de barreras se deben incluir los factores agravantes para garantizar que se tomen en cuanta para su evaluación y se consideren en el establecimiento de recomendaciones en los casos que las barreras sean evaluadas como regulares o malas. c) Calificación de la Barrera: Consiste en calificar de acuerdo con la Tabla 2, las barreras o controles

establecidos: Tabla 2. Calificación de Barreras

Calificación de la Barrera

Signo Criterio

Buena ++ Efectiva (E) y Confiable (C)

Regular +- Efectiva o Confiable

Mala -- No Efectiva y No Confiable

PROCEDIMIENTO PARA ELABORACIÓN DE CASOS HSE

RESPONSABILIDAD INTEGRAL DIRECCIÓN DE HSE

CÓDIGO ECP-DHS-P-011

Elaborado 14/06/2012

Versión: 03

Plantilla 010

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la regulación vigente.

12/14

No Disponible ND No

Disponible Para evaluar si una barrera es buena, se debe hacer unas preguntas claves, sobre la trazabilidad, mantenibilidad y programas de aseguramiento implementados para garantizar que siempre se mantiene efectiva y confiable. Para las barreras calificadas como Regular, Mala y No Disponible se requiere establecer un plan de de mejora. d) Cuando se evalúan barreras que no están disponibles (ND) se debe colocar en el formato ECP-DHS-

F-092 en los renglones (E) efectivo y (C) confiable: (N/D), ya que cuando se evalúan barreras no disponibles, la efectividad y confiabilidad no es evidente por lo que no se puede evaluar; por lo tanto están (N/D). Responsable de las barreras: cargo responsable de implementar las barreras o controles establecidos.

e) Medidas de mitigación del evento límite: Controles requeridos para mitigar las consecuencias del evento no deseado. Por ejemplo:

- Respuesta médica de emergencia - Sistema contra incendios - Detectores de hidrocarburos - Detectores de llama - Detectores de gases tóxicos - Procedimientos operativos de emergencias - Diques locales o remotos - Elementos de protección personal - Diseños previendo control - Planes de mantenimiento preventivo - Calibración de equipos - Inspecciones programadas f) Calificación de la barrera para mitigación: Consiste en calificar las barreras de acuerdo con la Tabla

2. g) Responsable barrera de mitigación: Cargo responsable de implementar las barreras de mitigación

establecidas

h) Consecuencias: Resultante en un suceso o cadena de sucesos. 4.4 ELABORACIÓN DEL PLAN DE MEJORA PARA LOS CASOS HSE El plan de mejora consiste en integrar todos los controles/barreras establecidas en el diagrama de corbatín e identificar las actividades críticas necesarias para que las barreras estén operando y hacer la calificación correspondiente. Para todas las barreras que estén calificadas como regulares, malas o no disponibles se debe elaborar un plan de mejora por área y debe ser registrado en el formato ECP-DHS-F-093: Plan de Mejora. Una vez diligenciado el formato la información debe ser cargada en el GRI para su seguimiento o en el sistema de información que esté vigente.

PROCEDIMIENTO PARA ELABORACIÓN DE CASOS HSE

RESPONSABILIDAD INTEGRAL DIRECCIÓN DE HSE

CÓDIGO ECP-DHS-P-011

Elaborado 14/06/2012

Versión: 03

Plantilla 010

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la regulación vigente.

13/14

Para diligenciar los apartados del formato ECP-DHS-F-093: Plan de Mejora, deben tenerse en cuenta las siguientes consideraciones: a) Peligro: Corresponde a los peligros identificados y valorados como riesgo H o VH. b) Barrera/Control: Corresponde a todos los controles/barreras establecidas en los formatos

metodología corbatín, por cada peligro, tanto del lado derecho como del izquierdo. Se desarrolla para las calificadas como Regular, Malo o No Disponible.

c) Recomendación/Actividad Crítica: Son las recomendaciones y/o actividades críticas necesarias para

asegurar que las barreras estén funcionando para mantener el peligro en control y mantengan su efectividad. Estas actividades son la esencia de los planes de mejora y deben establecerse para cada barrera o control de los peligros que tenga corbatín y aplican tanto para evitar la liberación del peligro como para controlar consecuencias. Debe ser precisa, medible y que realmente reduzca la valoración del riesgo. Se desarrolla para las calificadas como Regular, Mala o No Disponible.

d) Aceptación de la recomendación: Corresponde a analizar si se acepta o no la recomendación por

parte del Superintendentes (VPR), Jefes de Departamentos (VRP), Coordinadores (VIT), Gerente Técnico (VEP), justificando que su implementación ayuda a reducir el riesgo a un nivel ALARP. Se debe colocar SI o NO. Si la recomendación no es aceptada se debe colocar la justificación y alternativas de manejo de la mitigación del riesgo a través de otra recomendación.

e) Responsable: Corresponde al cargo y/o nombre de quien debe implementar la recomendación

seleccionada. f) Fecha programada: Corresponde a la fecha planeada de terminación para cada recomendación que

se va a implementar. g) Estado de ejecución: % de ejecución. Si la acción está vencida: ROJO, si está al día: VERDE. h) Fecha real de ejecución: corresponde a la fecha en que se realizó la actividad. i) Valoración del riesgo luego de controles: Corresponde a la valoración final del riesgo, después de

aplicados los controles al peligro/aspecto, con el fin de determinar si efectivamente disminuyó. 4.5 SEGUIMIENTO A LOS PLANES DE MEJORA Los resultados de los Casos HSE y los planes de mejora, deben ser cargados a GRI o en el sistema de información que esté vigente, con la finalidad de hacer seguimiento a las recomendaciones establecidas en los planes a través de alertas tempranos que el sistema genere mensualmente con el estatus de cada recomendación. Los responsables de las unidades/áreas deben motivar, soportar y llevar a cabo el cumplimiento de los planes de mejora definidos, lo cual pueden hacer a través de una variedad de medios incluyendo el desarrollo, implementación y mejoramiento de procedimientos específicos, entrenamiento y auditorias periódicas de cumplimiento entre otras. A su vez deben verificar mensualmente el reporte generado por GRI del estatus de las recomendaciones de los Casos HSE de su área.

PROCEDIMIENTO PARA ELABORACIÓN DE CASOS HSE

RESPONSABILIDAD INTEGRAL DIRECCIÓN DE HSE

CÓDIGO ECP-DHS-P-011

Elaborado 14/06/2012

Versión: 03

Plantilla 010

Todos los derechos reservados para Ecopetrol S.A. Ninguna reproducción externa copia o transmisión digital de esta publicación puede ser hecha sin permiso escrito. Ningún párrafo de esta publicación puede ser reproducido, copiado o transmitido digitalmente sin un consentimiento escrito o de acuerdo con las leyes que regulan los derechos de autor y con base en la regulación vigente.

14/14

4.6 EVALUACIÓN Y SEGUIMIENTO Para asegurar su aplicación en todas las áreas de ECOPETROL S.A., la evaluación y seguimiento al cumplimiento de este procedimiento se hará utilizando como herramienta el formato ECP-DHS-F-374 Lista de Verificación Casos HSE, de acuerdo con los lineamientos dados por la DHS. 5. CONTINGENCIAS No Aplica

RELACIÓN DE VERSIONES

Versión Fecha Cambios 01 11/11/2009 Emisión del documento 02 20/03/2010 Actualización del documento

03 14/06/2012 Se incluye el numeral 4.6 Evaluación y Seguimiento, en donde se indica el uso del formato ECP-DHS-F-374 Lista de Verificación Casos HSE, y se actualiza el documento al formato oficial vigente.

Para mayor información sobre este documento dirigirse a quien lo elaboró, en nombre de la dependencia responsable: Elaboró: Miguel Antonio Samaniego Montañez – Profesional de Seguridad Industrial y de Procesos Teléfono: (1) 234 53 76 - Buzón: [email protected] Dependencia: Dirección de HSE