uso de materiales compuestos en el diseño de un árbol de ...

Transcript of uso de materiales compuestos en el diseño de un árbol de ...

i

PROYECTOFINDECARRERA

USODEMATERIALESCOMPUESTOSENELDISEÑODEUNÁRBOLDETRANSMISIÓN

Autor:ShengyuWang Tutor:Dr.Prof.CarlosNavarroUgena

Leganés,Diciembrede2014

DepartamentodeMecánicadeMediosContinuosyTeoríadeEstructuras

ii

iii

Título:USODEMATERIALESCOMPUESTOSENELDISEÑODE UNÁRBOLDETRANSMISIÓNAutor:ShengyuWangDirector:Dr.Prof.CarlosNavarroUgena

ELTRIBUNALPresidente: Vocal: Secretario:Realizado el acto de defensa y lectura del Proyecto Fin de Carrera el día __ de_______de20__ enLeganés, en laEscuelaPolitécnica Superiorde laUniversidadCarlosIIIdeMadrid,acuerdaotorgarlelaCALIFICACIÓNde

VOCALSECRETARIO PRESIDENTE

iv

AGRADECIMIENTOS

AgradezcoamiTutordeProyecto,Prof.CarlosNavarro,dehabermedadoel

conocimiento de los materiales compuestos y la oportunidad de realizar esteinteresanteproyecto.

Agradezco amis padres, ami novia y amis amigos, por el apoyo durante

estosañosdeestudio.Agradezco a mi compañera Ana, por la ayuda durante la realización del

proyecto.Por último agradecer a todos los profesores que he encontrado en la

UniversidadCarlosIII,porlasólidaformaciónquemehandado.

v

RESUMEN El presente proyecto tiene por objetivo el diseño de un árbol detransmisión tubular utilizando losmateriales compuestos, dada su importanciaparalaaplicaciónenlaindustriaautomovilísticacomosustitutodelosárbolesdetransmisiónconvencional. Al sustituir el material convencional como el acero por los materialescompuestos, se consigue hasta un 50% de la reducción del peso del árbol, sinmodificarelcomportamientoestructuraldelmismo.Asimismo,laposibilidadqueofrecen los materiales compuestos de seleccionar el número de láminas, laorientación del refuerzo de las mismas, su secuencia de apilamiento, etc.,permitenunmejoraprovechamientoestructuraldelmismo. Para conseguir un diseño factible con máxima reducción del peso, elprimerpasoeslaseleccióndelosposiblesmaterialescompuestosparaeldiseñodelárbol.Unavezseleccionados losmateriales, sedebeestudiar lascargasquesufredichoárbol.Paradeterminarelcomportamientodelárbolfrentealestadode cargas, se construye un modelo matemático basado en la teoría clásica delaminados. Para obtener un diseño óptimo, que aproveche mejor las propiedadesestructuralesdelmaterial,sehadesarrolladoelprogramaOPTIEJE,medianteelsoftwareMatlab. Unavezobtenidoeldiseñoanalíticooptimizado,serealizaunmodelodeelementos finitos del mismo mediante el programa ANSYS. Dicho análisisnumérico incluye un análisis estático para determinar el estado tensional y dedeformación en dicho elemento mecánico, un análisis modal del mismo paradeterminar la frecuencia natural y un análisis de pandeo para determinar laresistenciaapandeodelárboldetransmisión.EsteanálisisporelMEFpermite,además,determinarlavalidezdeldiseñodelauniónadhesiva. Elpasofinales lacomparaciónde losresultadosobtenidosporeldiseñoanalíticoylosobtenidosporlasimulaciónporelMEF,asícomoladeterminacióndelerrorcometidoylaviabilidaddeldiseño.Palabras clave: árbol de transmisión, materiales compuestos, programa deoptimizaciónOPTIEJE,métododeloselementosfinitos,reduccióndepeso.

vi

ABSTRACT Thisdocumentismandatedtodesignatubulardriveshaftwithcompositematerials,givenitsimportancefortheapplicationintheautomotiveindustryasasubstitutefortraditionalmetallicdriveshaft. Replacingconventionalmaterialslikesteelbycompositematerials,a50%weight reduction isarchivedwithoutmodifyingperformanceof thedriveshaft.Furthermore, composite materials offer the possibility of the selection of thenumber of layers, fiber orientation of each layer and stacking sequence,whichallowabetterexploitationofstructuralproprietiesofthesematerials. In order to obtain an optimumdesign of the drive shaftwithmaximumweightsavingthisdocumentbeginswithacompositematerialselection.Thentheloads should to be defined once thematerials are selected. To study the driveshaft’s behavior against the loads a mathematic model based on the classicallaminatetheoryisbuilt. To find out an optimum design that takes maximum advantages of thestructuralproprietiesofthematerial,aMatlabbasedalgorithmwillbeused. Once obtained an analytical optimized design, a finite elements analysiswill be realized using the software ANSYS. The mentioned analysis contains astatic analysis to study the stress and deformation results of the mechanicalelement; a modal analysis of this element to find out the natural frequency, abucklinganalysistofindoutthebucklingcapacityofthedriveshaft.Furthermore,the finite elements analysis allows to determine the validity of the adhesivebonding. Finally a comparison of the analytic results and the ANSYS results isnecessarytodeterminetheerrorbetweenbothmethodandthefeasibilityofthedesignKeywords: drive shaft, composite materials, optimization algorithm, finiteelementsmethod,weightreduction.

vii

ÍNDICEGENERAL

Notaciones Página 1

1.Introducción Página 4

1.1.Antecedentes Página 4

1.2.Objetivodelproyecto Página 6

2.LosMaterialesCompuestos Página 15

2.1.Introducción Página 15

2.2.Ventajaseinconvenientes Página 17

2.3.Constituyentes Página 18

2.3.1.Fibras Página 19

2.3.1.1.Fibradevidrio Página 19

2.3.1.2.Fibradecarbono Página 21

2.3.1.3.Fibradeboro Página 23

2.3.1.4.FibradeKevlar Página 25

2.3.2.Matrices Página 26

2.3.2.1.ResinasdePoliésterinsaturado Página 28

2.3.2.2.ResinasEpoxi Página 29

2.3.2.3.ResinasdeViniléster Página 30

3.ElÁrboldeTransmisión Página 32

3.1.Introducción Página 32

3.2.Parámetrosyespecificaciones Página 34

3.2.1.Capacidaddetransmisióndelpar Página 36

3.2.2.Resistenciaapandeo Página 37

3.2.3.Frecuencianatural Página 38

4.ÁrboldeTransmisióndeMaterialesCompuestos Página 40

4.1.Hipótesisdelproblema Página 40

4.2.Seleccióndemateriales Página 38

4.3.Criteriosderotura Página 43

4.3.1.Criteriodemáximatensión Página 44

4.3.2.Criteriodemáximadeformación Página 45

viii

4.3.3.CriteriodeTsai‐Hill Página 46

4.3.4.CriteriodeTsai‐Wu Página 47

4.4.Capacidaddetransmisióndelpar Página 48

4.4.1.LeydeHookegeneralizada Página 48

4.4.2.Teoríaclásicadelaminados Página 50

4.4.3.Constantesingenieriles Página 52

4.5.Resistenciaapandeo Página 53

4.6.Frecuencianatural Página 54

4.7.Efectoshigrotérmicos Página 55

4.8.Procesodefabricación Página 57

4.9.Coeficientedeseguridad Página 60

5.Uniónhorquilla‐árbol Página 62

5.1.Diseñodelahorquilla Página 62

5.1.1.AnálisisMEFdelahorquilla Página 63

5.2.Diseñodelaunión Página 67

5.2.1.Diseñoanalítico Página 69

5.2.2.AnálisisporelMEFdelaunión Página 74

6.OptimizacióndelDiseño Página 79

6.1.Métodosdeoptimización Página 79

6.1.1.Algoritmogenético Página 80

6.1.2.Optimizaciónporenjambredepartículas Página 81

6.1.3.DesarrollodelprogramamyPSO Página 84

6.2.DesarrollodelprogramaOPTIEJE Página 86

6.2.1.FuncionesdelprogramaOPTIEJE Página 89

6.3.ResultadosparaCarbono/Epoxi Página 97

6.4.ResultadosparaVidrio/Epoxi Página 98

7.AnálisisporMEF Página 100

7.1.Introducción Página 100

7.2.Modeladodematerialescompuestos Página 102

7.3.Análisisestático Página 103

7.3.1.Desplazamientos Página 105

7.3.2.TensióndeVon‐Mises Página 106

7.4.Análisismodal Página 107

ix

7.5.Análisisdepandeo Página 108

8.DiscusióndeResultados Página 111

8.1.Comparaciónderesultados Página 111

8.2.Tensionesydeformaciones Página 112

9.ConclusionesyTrabajosFuturos Página 116

9.1.Conclusiones Página 116

9.2.Trabajosfuturos Página 117

10.Referencia Página 118

Anexo1.GuíadelprogramaOPTIEJE Página 121

Anexo2.ResultadosdelprogramaOPTIEJE Página 128

Anexo3.CódigofuentedelprogramaOPTIEJE Página 132

Anexo4.CódigofuentedelprogramamyPSO Página 154

Anexo5.Dimensionesdelahorquilla Página 166

Anexo6.ModeladodelaminadosmedianteelSHELL181 Página 168

x

ÍNDICEDETABLAS

Tabla2.1Materiasprimasquecomponenunmaterialcompuesto Página 18

Tabla2.2Propiedadesdediferentesfibrasdevidrio Página 20

Tabla2.3Propiedadesdediferentesfibrasdecarbono Página 22

Tabla2.4Propiedadesdelafibradeboro Página 24

Tabla2.5PropiedadesdediferentesfibrasdeKevlar Página 25

Tabla2.6Clasificacióndediferentesmatrices Página 26

Tabla2.7Propiedadesdelosmaterialesmáscomunes Página 31

Tabla3.1Parámetrosdeldiseñodeunárboldetransmisión Página 36

Tabla4.1VentajaseInconvenientesdefibrasymatrices Página 42

Tabla4.2Propiedadesmecánicasdelosmaterialescompuestos Página 43

Tabla5.1Propiedadesmecánicasdelaaleacióndealuminio Página 63

Tabla5.2PropiedadesdeladhesivoIPCO9923 Página 70

Tabla5.3Especificacionesdeldiseñodelaunión Página 70

Tabla6.1Diseñoóptimodellaminado Página 81

Tabla6.2Poblacióndeposiciones Página 85

Tabla6.3Poblacióndevelocidades Página 85

Tabla6.4Resultadosobtenidosporlosdistintosmétodos Página 88

Tabla6.5Diseñoóptimodecarbono/epoxiUSN150 Página 97

Tabla8.1Parámetrosdeldiseñoelegido Página 111

Tabla8.2Comparaciónderesultados Página 111

xi

ÍNDICEDEFIGURAS

Figura1.1MaterialesutilizadosenuncochedelamarcaBMW Página 5

Figura1.2Árboldetransmisiónmetalico Página 5

Figura1.3EsquemadeRenaultEspaceQuadra Página 6

Figura1.4Árboldetransmisióndematerialescompuestos Página 6

Figura1.5Árbolcilíndrico Página 7

Figura1.6Árbolescalonado Página 7

Figura1.7Árbolranurado Página 8

Figura1.8Árboltubular Página 8

Figura1.9Árbolacodado Página 8

Figura1.10Árboldetransmisióndefibradecarbono Página 12

Figura2.1Esquemageneraldelosmaterialescompuestos Página 15

Figura2.2Tiposdematerialescompuestos Página 16

Figura2.3Característicasespecíficasdediferentesfibras Página 19

Figura3.1Acoplamientodelárboldetransmisión Página 33

Figura3.2Despiecedeunárboldetransmisiónconjuntacardan Página 33

Figura3.3Árboldetransmisióntelescópico Página 33

Figura3.4Velocidadcriticadelosárbolesdetransmisión Página 34

Figura3.5Esquemageneraldeunárboldetransmisión Página 35

Figura3.6Métodosdelaunión Página 35

Figura3.7Unejedetransmisiónsometidoatorsiónyflexión Página 36

Figura3.8Pandeotorsionaldeuntubo Página 37

Figura3.9Idealizacióndeunejeaunavigabiapoyada Página 39

Figura4.1Vigaantesydespuésdedeformarse Página 41

Figura4.2Direccionesmaterialesenunalámina Página 43

Figura4.3Envolventesdeloscriteriosderotura Página 48

Figura4.4Ángulodelafibra Página 50

Figura4.5Criteriodesignos Página 50

Figura4.6Solicitacionesdeunárboldetransmisión Página 52

Figura4.7MapadeladistribucióndeHRenEspaña Página 55

xii

Figura4.8Perfildelcontendidoespecificodehumedad Página 55

Figura4.9FuncionamientodeFilamentWinding Página 58

Figura4.10Fabricacióndepiezasnocirculares Página 59

Figura4.11MáquinaCNCpararealizarFilamentWinding Página 59

Figura4.12FijacióndepiezasenmáquinasdeFilamentWinding Página 59

Figura5.1Modelorealdelahorquilla Página 62

Figura5.2Modeladodelahorquilla Página 62

Figura5.3Vistadelahorquilla Página 63

Figura5.4Malladodelahorquilla Página 64

Figura5.5Aplicacióndelacargaysujecióndelahorquilla Página 64

Figura5.6Horquillabajocarga Página 65

Figura5.7Distribucióndeladeformaciónequivalente Página 65

Figura5.8Máximadeformaciónequivalente Página 66

Figura5.9Distribucióndetensionesequivalentes Página 66

Figura5.10Máximatensiónequivalente Página 67

Figura5.11Modosderoturaenunauniónatornillada Página 69

Figura5.12Esquemaynomenclaturasdelauniónhorquilla‐tubo Página 69

Figura5.13Longituddelaunióniguala10mm Página 71

Figura5.14DistribucióndelatensióncortanteconL=10mm Página 71

Figura5.15Longituddelaunióniguala20mm Página 72

Figura5.16DistribucióndelatensióncortanteconL=20mm Página 72

Figura5.17Longituddelaunióniguala30mm Página 73

Figura5.18DistribucióndelatensióncortanteconL=30mm Página 73

Figura5.19Malladodelconjuntohorquilla‐árbol Página 75

Figura5.20Vistaampliadadelmallado Página 75

Figura5.21Distintosmétodosdemallado Página 76

Figura5.22Aplicacióndelacargaysujecióndehorquilla‐árbol Página 76

Figura5.23Tensionescortantesenelplanox‐ydelconjunto Página 77

Figura5.24Tensionescortantesenelplanox‐ydelaunión Página 77

Figura5.25Tensióncortantemáximoymínimoenlaunión Página 78

Figura5.26Comparacióndelatensionescortantes Página 78

Figura6.1EsquemadelfuncionamientodelGA Página 82

Figura6.2EsquemadelfuncionamientodelPSO Página 83

xiii

Figura6.3ResultadosobtenidosporelANGULOALEATORIO Página 89

Figura6.4EsquemadelprogramaOPTIEJE Página 96

Figura6.5ResultadodeUSN150enMatlab Página 97

Figura7.1SeleccióndelospuntosdeGauss Página 102

Figura7.2ElementoSHELL181deANSYS Página 103

Figura7.3Aplicacióndecargasyfijacióndelárbol Página 104

Figura7.4Aplicacióndelpar Página 104

Figura7.5Desplazamientodeldiseño

45/0 / 45/0 / 45/0 /45 Página 105

Figura7.6Desplazamientodeldiseño

0 / 45/0 / 45/ 45/0/45 Página 105

Figura7.7TensiónVon‐Misesdeldiseño

45/0 / 45/0 / 45/0 /45 Página 106

Figura7.8TensiónVon‐Misesdeldiseño

0 / 45/0 / 45/ 45/0/45 Página 106

Figura7.9Fijacióndelárbolparaelanálisismodal Página 107

Figura7.10Primerafrecuencianaturalde

45/0 / 45/0 / 45/0 /45 Página 107

Figura7.11Primerafrecuencianaturalde

0 / 45/0 / 45/ 45/0/45 Página 108

Figura7.12Deformadadepandeode

45/0 / 45/0 / 45/0 /45 Página 109

Figura7.13Deformadadepandeode

0 / 45/0 / 45/ 45/0/45 Página 109

Figura8.1Distribucióndelatensión11alolargodelespesor Página 112

Figura8.2Distribucióndelatensión22alolargodelespesor Página 113

Figura8.3Distribucióndelatensión12alolargodelespesor Página 113

Figura8.4Distribucióndeladef.11alolargodelespesor Página 114

Figura8.5Distribucióndeladef.22alolargodelespesor Página 114

Figura8.6Distribucióndeladef.12alolargodelespesor Página 115

NOTACIONES

1

NOTACIONES Matrizderigidezextensional

| | Determinantedelamatrizderigidezextensional

Matrizinversadelamatrizderigidezextensional

a Radiopromediodelacapadematerialadhesivo

Coeficientededilatacióntérmica

A Áreadelaseccióndelárboldetransmisión

Matrizdeacoplamiento

Matrizinversadelamatrizdeacoplamiento

Coeficientedeexpansiónhigroscópica

C Contenidodehumedad

Contenidodehumedadenelambiente

Contenidodehumedadinicial

Matrizderigidezflexional

Matrizinversadelamatrizderigidezflexional

dO Diámetroexteriordelárboldetransmisión

di Diámetrointeriordelárboldetransmisión

Ángulodelafibra

E Móduloelástico

E11 Móduloelásticodelasláminasendirecciónlongitudinal

E22 Móduloelásticodelasláminasendireccióntransversal

Ex Móduloelásticodellaminadoendirecciónlongitudinal

Ey Móduloelásticodellaminadoendireccióntransversal

Vectordedeformacionesenejematerial

Vectordedeformacionesenejeglobal

Vectordedeformacionesenelplano

NOTACIONES

2

Vectordedeformacionestotal

Frecuencianatural

G Módulocortante

G12 Módulocortanteendirección1‐2

G23 Módulocortanteendirección2‐3

I Momentodeinercia

J Momentodeinerciapolar

Vectordecurvatura

L Longituddelárboldetransmisión

M Momentodeflexión

Vectordemomentosmecánicos

Vectordemomentosporlatemperatura

Vectordemomentosporlahumedad

Vectordemomentosequivalentes

Vectordefuerzasmecánicas

Vectordefuerzasporlatemperatura

Vectordefuerzasporlahumedad

Vectordefuerzasequivalentes

Ncr Velocidadcrítica

CoeficientedePoisson

12CoeficientedePoissonmayor

21CoeficientedePoissonmenor

Matrizderigidezdelaláminaenejematerial

Matrizderigidezdelaláminaenejeglobal

ro Radioexteriordelárboldetransmisión

ri Radiointeriordelárboldetransmisión

Densidad

NOTACIONES

3

S Tensióncortantemáxima

Límiteatracciónendirecciónlongitudinal

Límiteacompresiónendirecciónlongitudinal

Límiteatracciónendireccióntransversal

Límiteacompresiónendireccióntransversal

S12 Tensióncortantemáximaendirección1‐2

S23 Tensióncortantemáximaendirección2‐3

Vectordetensionesenejematerial

Vectordetensionesenejeglobal

Vectordetensionesenejematerialparalaláminak

Vectordetensionespromedias

T Pardetorsión

Tmax Parmáximodetorsión

Tcr Capacidadapandeo

t Espesordelapareddelárboldetransmisión

tlámina Espesordelalámina

Tensióncortanteenelmaterialadhesivo

Espesordelacapaadhesiva

CLT Teoríaclásicadelaminados

HR Humedadrelativa

INTRODUCCIÓN

4

CAPÍTULO1INTRODUCCIÓN

1.1ANTECEDENTES

Alolargodelahistoria,losavancestecnológicoshanestadoíntimamenteligados al descubrimiento y/o desarrollo de los nuevosmateriales. Las nuevastecnologías exigen una mejora continua de los materiales para que soportenmayores solicitaciones y que garanticen su integridad durante su vida útil enservicio. Los materiales compuestos, como otros materiales tales como losmetálicos o los cerámicos, se han convertido en materiales con presenciahabitualen lasactividadescotidianas, losvehículos,el transporte, losdeportes,etc.

Hoy endía, losmateriales compuestos avanzados como carbono, vidrio,

borooKevlarestánampliamenteutilizadosenlasindustriasdondelareduccióndel peso es un factor crítico, como la industria aeronáutica, aeroespacial o laindustriaautomovilística.Debidoalaaltaresistenciaespecíficaylaaltarigidezespecífica que poseen los materiales compuestos, pueden lograr las mismasprestaciones que los materiales metálicos con un peso mucho menor. En elsector aeronáutico la sustitución del aluminio por los materiales compuestossupone una reducción de peso del 20‐30% [1]. En el avión comercial modeloBoeing 787 se ha empleado gran cantidad de materiales compuestos en elfuselaje, lasalas, los timonesdedirecciónydeprofundidady la carcasade losmotores.Porotrolado,elusodelosmaterialescompuestosenlosavionesesunobjetivomedioambiental. LaUEestablece comoobjetivoparael año2020unareducción progresiva [2] de hasta un 50% del consumo de combustible porpasajeroykilómetro, siendoun20%responsabilidaddeldesarrollodenuevosmotores cada vez más eficientes y el resto, el 30%, correspondiente a lautilizaciónmasivadeestructurasdecarbonoCFRPmásligerasyaerodinámicasquelasactuales.

Enlosautomóvileselusodelosmaterialescompuestosimplicasustituir

el acero, que tiene una densidad de 7860 kg/m3 por la fibra de carbono, unmaterialmuchomás ligero, conunadensidadalrededorde1600kg/m3,por lotanto se puede lograr una reducción de peso del 40‐60%. Según un informehechoporlosinvestigadoresdelaUniversidadJaumeI[3],sisereduce100kgelpeso total de un vehículo, el consumo disminuye entre 0,12‐0,15 l/100 km,dependiendodeltipodemotor.Porotrolado,sisereduceel20%delpesototalde un vehículo, las emisiones de CO2 disminuirían 0,5 ton/año, para laconducción en las ciudades. La figuramuestra losmateriales empleados enunvehículodemarcaPorsche, sepuedeobservarqueen lapartedel chasis sehaempleadolafibradecarbonoparareducirelpesodelvehículo.

INTRODUCCIÓN

5

Figura1.1MaterialesutilizadosenuncochedelamarcaBMW[4]

Otro uso interesante de los materiales compuestos es el diseño y la

fabricacióndeárbolesdetransmisiónparalosvehículos.Casitodoslosvehículosllevanárboldetransmisión.Esteelementoestructuralseencargadetransmitirpotencia desde la caja de cambios hasta el diferencial. Actualmente, para losvehículosdeportivosovehículosdecompetición,lareduccióndelpesodelárboldetrasmisiónsehaconvertidoenunaparteimportanteenlareduccióndelpesototaldelvehículo.

Másdel70%de losárbolesde transmisiónmetálicosestánconstituidos

pordossemiejes,unidosporuncojinetedesoportecentral[7].Lacomplejidaddeldiseñoconduceaunrendimientobajodelatransmisióndelpar,unaumentodelpesodelvehículoyporlotantounmayorconsumoenergético.

Figura1.2Árboldetransmisiónmetalico[8]

Desdeelaño1988laempresaGKNTechnologyhaestadodesarrollandoel

usodelafibradecarbonoenlafabricacióndeárbolesdetransmisión.Conestematerialfabricanárbolesdetransmisióndeunasolapieza,consiguiendoqueelpesosereduzcadesdelos10kg(fabricadoconacero)hastalos2,7kg(fabricadocon fibra de carbono). Varios modelos de coches cuentan ya con un árbol detransmisión fabricado con materiales compuestos, como el Renault EspaceQuadra,elToyotaMarkIoelAudiA4/A8Quattro[7].LasiguientefigurailustraelesquemadelmodeloRenaultEspaceQuadra:

INTRODUCCIÓN

6

Figura1.3EsquemadeRenaultEspaceQuadra[7]

El Renault Espace Quadra es una versión especial del modelo Renault

Espace,debidoaqueofrecelatracción4 4,mientrasquelaversiónnormalesdetraccióndelantera.Estemodelofuelanzadoenelaño1988,siendoelpioneroen laaplicaciónde losmaterialescompuestospara laproduccióndevehículos.Nótesequeelárboldetransmisiónestáconstituidoporunasolapieza.Elusodelárboldetransmisióndematerialescompuestosenestemodeloespecialpermitereducirelnúmerodemodificacionesnecesariasenelbastidor.Lareduccióndelruidoylavibracióntambiénesconsiderabledebidoalaausenciadelcojinetedelsoportecentral.Esteárboldetransmisióndematerialescompuestospesa5kg,frentealos10kgdeunárbolmetálico.

Figura1.4Árboldetransmisióndematerialescompuestos[7]

1.2OBJETIVODELPROYECTO

Comosehamencionadoenelapartadoanterior,elárboldetransmisiónesunelementoestructuralcomúnenlosvehículos,yseencargadetransmitirlapotencia y el giro desde la caja de cambios hasta el diferencial. El hecho detransmitir potencia convierte al árbol de transmisión en una parte crítica yfundamental del diseño mecánico. Una optimización en el diseño de este

INTRODUCCIÓN

7

componente,yaseareduciendoelpeso,lasvibracionesqueproduce,lasfuerzasomomentosquesoporta,permitelograrunvehículotantoomáseficazalahorade soportar las correspondientes solicitaciones, pero conmejores condicionesestructurales,mayor seguridaden el servicio ymenor costede fabricación. Enestepuntoesdondeentranlosmaterialescompuestos,comoherramientasquepermitenlaoptimizacióndeunagrancantidaddeelementosestructurales,enelcasodeesteproyecto,delosarbolesdetransmisión.

En este proyecto se pretende diseñar un árbol de transmisión paraautomóvilutilizandolosmaterialescompuestos.Enprimerlugar,sedebeelegirla tipología estructural del árbol. Existen varios tipos de árboles [13], que sedescribiránacontinuación:

Árbol cilíndrico: este árbol tiene una forma perfectamente cilíndrica, ysirve para casos en los que el par a transmitir no es muy elevado. Lafabricacióndeeste tipodeárboles sencilla,pudiendovariar laposicióndeapoyos,cojinetes,etc.

Figura1.5Árbolcilíndrico

Árbol escalonado: este tipo de árbol se caracteriza por tener varios

diámetros a lo largo de su longitud. Debido a esta característica, losárboles escalonados son capaces de soportar diferentes momentostorsores,dependiendodeldiámetroquetengacadasección.

Figura1.6Árbolescalonado

INTRODUCCIÓN

8

Árbol ranurado o con talladuras especial: este tipo de árbol presentaranurasensuexterior.Normalmentetieneunalongitudpequeñaysirvesobretodoparatransmitirparelevado.

Figura1.7Árbolranurado

Árboltubular:estetipodeárbolsecaracterizaporsumenormomentode

inercia.Otrointerésdeestetipodeárbolesquepermiteelpasodeotroárboldediámetromenorporsuinterior.

Figura1.8Árboltubular

Árbolacodado:estetipodeárbolseutilizacuandosequiereconvertirun

movimiento alternativo a un movimiento giratorio y viceversa. Sediferencia del resto de los árboles porque no presenta forma cilíndrica,sinoformaacodada.

Figura1.9Árbolacodado

Entre todas las tipologías estructurales citadas, los dos mejorescandidatospara el árbolde transmisión son: el cilíndricoy el tubular.El árbol

INTRODUCCIÓN

9

escalonadoquedadescartadodebidoaqueelpara transmitiresuniformea lolargodelárbol.Elárbolranuradoquedadescartadodebidoaqueelárbolqueseva a diseñar tendrá una longitud elevada. El árbol acodado queda descartadodebido a que no existe conversión de movimiento alternativo a movimientogiratorioyviceversa. Entre los dos candidatos, la tipología estructural del árbol que se haelegidoeslatubular,debidoatresrazonesprincipales:

Menorinerciarotacional:segúnlasexpresiones1.1y1.2:

Árbolcilíndrico

12

12

12

(1.1)

Árboltubular

12

12

12

(1.2)

SiendoLlalongituddelárboldetransmisión, elradioexteriordelárbol, el radio interiordel árbol y ladensidaddelmaterial conel queestá fabricadoelárbol. Cuandoelespesordelapareddelárbolespequeño,casoquecorrespondea los árboles de materiales compuestos, la masa del mismo se reduceconsiderablemente, por lo tanto la inercia rotacional de un árbol tubular esmuchomáspequeñaqueunárbolcilíndrico.Estosetraduceaque,paraelmismomotor,sepuedeobtenerunamayoraceleraciónconunárboltubularqueconunárbolcilíndrico.

Menorcostedemateriaprima:debido a la sección hueca, un árbol de

transmisióntubularnecesitamenosmateriasprimasparasufabricación.Conundiseñoadecuado,sepuedeconseguirunárboltubularquetengalasmismaspropiedadesestructuralesqueunárbolcilíndrico.

Menor consumode energía: debido a la baja inercia rotacional de unárboldetransmisióntubular,elmotorpuedeconseguirlamismatracciónconmenorconsumodeenergía.Estepuntoresultadegran interésparacasitodaslasingenierías.

Unavezseleccionadalatipologíaestructuraldelárbol,sepuedecomenzarelprocesodediseñosiguiendolossiguientespasos:

INTRODUCCIÓN

10

Nótese que la optimización del diseño es un paso fundamental delproyecto. Los materiales compuestos se diferencian de los metales porqueposean un fuerte carácter anisótropo. Es decir, las propiedades varíanradicalmente según las direcciones. Este fenómeno conduce al concepto de‘Diseñarelmaterial’.Losdiseñadores,segúnsusnecesidades,puedendiseñarellaminadomodificandounaovariasdelassiguientesvariables:

Númerodeláminas. Espesordecadalámina. Orientacióndelasfibras. Secuenciadeapilamiento.

Nótese que las distintas variables de entrada pueden conducir a un

númeroinfinitodecombinaciones.Cadacombinacióncorrespondeaunposiblediseño del árbol de transmisión, y lógicamente no todas las combinacionesconducenaunasoluciónválida.Sepuedeclasificarlosdiseñosentrestipos:

Diseñonofactible. Diseñofactiblenoóptimo. Diseñofactibleyóptimo.

Interesaobtenermediantelosmétodosdeoptimizaciónundiseñofactible

yóptimo,dadoqueundiseñofactibleperonoóptimoconllevavariosproblemas,comoeldesaprovechamientodelmaterial,excesodepeso,aumentodevolumen,etc. Por lo tanto encontrar un de estas condiciones que cumpla todas lasespecificacionesyquetengaelmenorpesoposibleesunamisiónfundamental.

Existennumerosas investigacionesparaobtenereldiseñoóptimode los

materialescompuestos.Rangaswamyetal.[9]utilizaelalgoritmogenéticoparahallarelnúmerodeláminasóptimoylasecuenciadeapilamientoóptimadeunárbol de transmisióndemateriales compuestos. La funciónobjetivo es el pesodelárboldetransmisión,quecorrespondealafórmula1.3:

1•Seleccióndelosposiblesmaterialescompuestos.

2•Verificacióndelascargasquesufreelárboldetransmisión.

3•Diseñoanalíticodelárboldetransmisón.

4•OptimizacióndeldiseñoanalíticoutilizandoelprogramaMatlab.

5•AnálisisporelMEFdeldiseñoanalíticooptimizadoutilizandoelprogramaANSYS.

6•CompacióndelosresultadosobtenidosdeldiseñoanalíticoyelanálisisporelMEF.•Determinacióndelerrorcometidoylaviabilidaddeldiseño.

INTRODUCCIÓN

11

4 (1.3)

LasrestriccionesqueimponeRangaswamyson:

Lacapacidaddetransmisióndelpardelárboldebesermayorqueelparmáximageneradoporelmotor.

La resistencia a pandeo del árbol debe ser mayor que el par máximageneradoporelmotor.

Lafrecuencianaturaldelárboldebesermayorquelavelocidadmáximadegirodelárbol.

Unavezdeterminadaslafunciónobjetivoylasrestricciones,elalgoritmogenético genera la primera solución aleatoria y, mediante la simulación de lateoríadelaevolución,elalgoritmogenéticoescapazdegenerarsolucionescadavez ‘más perfectas’. Mediante este método de optimización, RangaswamyconsigueunárboldetransmisiónconstituidodeCarbono/Epoxide1,13kg,quecorresponde a una reducción del peso de un 86,9%, frente a un árbolconvencional.

Parahallarlamejorsecuenciadeapilamientodeunárboldetransmisión

de materiales compuestos, Manjunath et al. [10] utiliza la optimización porenjambres de partículas (PSO). La función objetivo y las restricciones son lasmismas que las de Rangaswamy, sin embargo, el método de optimización esdistinto.

ElmétodoutilizadoporManjunathconsisteenlasimulaciónnuméricadelcomportamiento de las abejas, que siempre tratan de localizar la región conmayordensidaddeflores.

Este algoritmo también genera una solución inicial aleatoria, quecorresponde a un grupo de partículas que vuelan libremente en el espacio, encadaiteración,cadapartículacambialadirecciónylavelocidaddelvuelo,paralabúsqueda de una mejor solución. Mediante este método de optimización,ManjunathconsigueunárboldetransmisiónconstituidodeBoro/Epoxide1,25kg,quecorrespondeaunareduccióndelpesodeun85,47%, frenteaunárbolconvencional.

Basadoenlasinvestigacionesanteriores,sehadesarrolladoelprogramaOPTIEJE, mediante el software Matlab, para la búsqueda del diseño óptimo.Aunque cada diseñador utiliza un método diferente de optimización, elprocedimientogeneralessimilarysereflejaenelsiguienteesquema:

INTRODUCCIÓN

12

Figura1.10Esquemageneraldelosmétodosdeoptimización

A diferencia de los métodos citados, que utilizan un algoritmo de

optimizacióncomplejo,laideaprincipaldelOPTIEJEesmuysimple:

Encadaiteracióngeneraunasoluciónaleatoria. Comprobar si esta solución cumple o no todas las especificaciones del

diseño,encasoafirmativo,almacenarlaenlabasededatos.

INTRODUCCIÓN

13

Una vez terminadas todas las iteraciones, encontrar la mejor soluciónentreelconjuntodesolucionesfactibles.

EstaideasencillayclaraconvierteelOPTIEJEenunprogramarobusto,yaque su algoritmo permite una fácil modificación, para introducir nuevasfuncionesquerequiereelusuario.Acontinuaciónsedescribiránalgunasde lasaportacionesdelOPTIEJE.

En primer lugar, aunque los métodos utilizados por Rangaswamy y

Manjunath permiten encontrar el diseño óptimo, sin embargo, los resultadosobtenidos sonmuy teóricos. Nóteseque la secuenciade apilamientoobtenidapor el algoritmo genético es [‐56/‐51/74/‐82/67/70/13/44/ 75]S ,mientrasquelasecuenciaobtenidaporelPSOes[58/61/‐32/‐82/‐75/‐29/21/63]S , lasdos secuencias crean gran dificultad a la hora de fabricación. El OPTIJEJE, adiferenciadelosdosmétodosanteriores,buscasolucionesóptimasmásrealistas,ya que ofrece la posibilidad de restringir las orientaciones de las fibras enángulos de 0o, 45o y 90o, la razón de elegir estos ángulos se explicará en elcapítulo6.Además,elprogramaOPTIEJEincorporalosefectoshigrotérmicosenel cálculo del laminado. Este hecho convierte el OPTIEJE en un programamáspotente y realista a la hora de diseñar los árboles de transmisión. OtraaportacióndelOPTIEJEesquesuusonoestárestringidoparaesteproyecto,sinoelusuariopuede introducircualquiermaterialquequiereutilizar,ydiseñarunárboldetransmisióndecualquiertamaño,velocidadmáxima,parmáximo,etc. Unavezobtenidoundiseñoóptimo,seríaconvenienterealizaunanálisispor el método de los elementos finitos (MEF). Para realizar este análisis esnecesariomodelarelárbolenunprogramadesimulación3‐D.Enesteproyectoel programa ANSYS es utilizado para llevar a cabo el análisis MEF. Si se harealizado el modelado correctamente cuidando los detalles como el tipo desujeción,elefectodelagravedad,laaplicacióndecargas,etc.,elprogramadebedar un resultado aproximado a la realidad, reduciendo el tiempo y el coste derealizarensayosexperimentales.Enesteproyecto,sesiguenlossiguientespasosparallevaracaboesteanálisis:

1•Modeladodelárboldetransmisión enelprogramaANSYS.

2•Análisisestático,modalydepandeoporMEF.

3•Determinarlafrecuencianatural,laresistenciaapandeoportorsión,ladistribucióndelastensionesylasdeformacionesdelárboldetransmisión.

4•Compararlosresultadosexperimentalesconlosresultadosanalíticosyvalorarelerrorcometido.

LOS MATERIALES COMPUESTOS

14

CAPÍTULO2 LOSMATERIALESCOMPUESTOS

2.1INTRODUCCIÓN

Los materiales compuestos están constituidos por dos o máscomponentes.Anivelmacroscópico,sondiferentesdelasaleaciones.Encasodelas aleaciones, los distintos materiales pueden ser combinados a nivelmicroscópico, siendo homogéneo a nivel macro, mientras que los materialescompuestossongeneralmentenohomogéneosaestenivel.

Estas son algunas consideraciones para definir con exactitud a que se

refierealhablardematerialescompuestos[14]:

Enprimerlugarelmaterialcompuesto,debeserexpresamentefabricadoporlamanodelhombre.Deestemodoquedafueradenuestradefiniciónunalarga lista de materiales compuestos naturales, tales como los quecomponennuestroshuesos,lasmasasarbóreas,etc.

Ensegundolugar,talcomoentendemoslosmaterialescompuestos,estosnodebentenercontinuidadfenomenológica,demodoquelosmaterialescerámicos, por ejemplo, a pesar de estar compuestos por varioscomponentes cristalinos o amorfos, no son considerados materialescompuestosyaqueestossoncontinuosfenomenológicamentehablando.

Finalmente, el hormigón armado, a pesar de estar construidoexpresamenteporelhombrey tenerdiscontinuidad fenomenológica,noseconsidera tampocoobjetodenuestroestudio,porqueestesistemaesunmaterialclásicoenlaIngenieríaCivil.

Figura2.1Esquemageneraldelosmaterialescompuestos[14]

LOS MATERIALES COMPUESTOS

15

La Figura 2.1 muestra un esquema de los materiales compuestos. Elmaterialcompuestoestáconstituidopormatrizy fibra.Normalmente lamatriztienemenorrigidezyresistencia,sirvecomounasendaen lacualsealojan lasfibrasderefuerzo.Lamatrizpuedeserdetipocerámico,poliméricoometálico.Una matriz cerámica proporciona gran dureza pero es frágil; una matrizpoliméricatienenormalmentemenormódulodeYoungyresistenciaperomayorductilidad; una matriz metálica tiene módulo y resistencia intermedios, conbuena ductilidad. Un material compuesto presenta propiedades mecánicas yfísicas especiales y mejores que las de sus componentes, ya que combina lasmejorespropiedadesdeéstosysuprimesusdefectos.

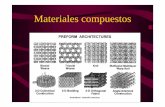

Según el uso requerido, las fibras pueden ser de tipo continuo odiscontinuo, direccional o no direccional o de tejido, como se muestra en lafigura2.2.Losdiferentestipossedesarrollanapartirdelasdistintasnecesidadesrequeridas para su aplicación. Las fibras largas con muy alta esbeltez sedenominanfibrascontinuas.Mientras,otrosutilizanfibrascortasconesbeltezdecientos amiles. Laorientaciónde la fibrapuede serpredeterminadao al azar.Las fibras pueden estar paralelas (fibra unidireccional), con un determinadoángulo (fibra cruzada o tejido), o tener varias direcciones determinadas(multidireccional).

Dentrodeestostiposdematerialescompuestos,ellaminadoadquiereun

gran uso en la industria. Un laminado es unmaterial compuesto formado pordistintas láminas o láminas. Cada lámina puede tener distinta dirección ymaterialparaoptimizar el comportamientoaprovechando las ventajasde cadamaterial. Por ejemplo, una mezcla de fibras de vidrio y de carbono reduce elcoste total del conjunto, dado que la fibra de vidrio tiene bajo coste defabricación,loquecontrarrestaelaltocostedelafibradecarbono.Porotrolado,laspropiedadesmecánicasdelconjuntomejorangraciasalaaltaresistenciadelafibradecarbono.

Figura 2.2 Tipos de materialescompuestos[15]:(a) Lámina unidireccional confibracontinua.(b) Lámina unidireccional confibradiscontinua.(c)Orientaciónnodireccionalenelplano.(d)Orientaciónnodireccionalenelvolumen.(e)Laminado.(f)Tejido.(g)Laminadocondistintasfibras.(h)Tejidoen3D.

LOS MATERIALES COMPUESTOS

16

2.2VENTAJASEINCONVENIETESLosmaterialescompuestospresentanlassiguientesventajas[17]:

Altaresistenciayrigidezespecífica. Altaresistenciaaimpacto. Mayorresistenciaafatiga. Mayorresistenciaacorrosión. Mayorcapacidaddeamortiguación. Buenaconductividadtérmica. Menor coeficiente de dilatación, por lo tanto, mayor estabilidad

dimensionalfrentealavariacióndetemperatura. Posibilidad de adaptar el material el esfuerzo requerido gracias a la

anisotropía. Versatilidadeneldiseñodeformascomplicadas.

Entre éstas, la alta resistencia y rigidez específica son las dos ventajas

fundamentales.Elusodelosmaterialescompuestosenlosautomóviles,apartede la reduccióndel consumode energía, permite que los vehículos llevenmásdispositivoselectrónicosdecontroldelaconducción,porqueelaumentodepesodebido a estos dispositivos puede equilibrarse gracias a la reducción de pesodebidaalautilizacióndematerialescompuestosenotraspiezas.

Los materiales compuestos, a pesar de las ventajas, presentan lossiguientesinconvenientes:

Lacaracterizaciónmecánicadeunaestructuradematerialescompuestos

esmáscomplicadaqueladeunaestructurametálica. El diseño de los materiales compuestos es complicado dada la gran

variedaddecombinacionesposiblesentredistintosmateriales,secuenciadeapilamientoylaorientación.

Elcostedefabricaciónesmayorqueeldelosmaterialesconvencionales. Lareparaciónresultamuydifícil.

Ademásdebidoalprocesodefabricación,losmaterialescompuestos

suelepresentarlossiguientesdefectos[15]: Intersticios: sonburbujasproducidasdurante el procesode fabricación.

Normalmenteeselairealojadoenlainterfazentrelaresinaylafibra,queno ha sido evacuado, o el vapor producido durante el calentamiento odilucióndelaresina.

Deslaminación:eslaseparaciónentralafibraylamatriz.Susprincipalescausasson:

o Elmaterialderefuerzonohasidotratadoadecuadamente.

LOS MATERIALES COMPUESTOS

17

o Cantidaddeadhesivoinsuficiente.o Niveldeadhesividadinsuficienteenlainterfaz.o Procesodecuraciónnoadecuado.o En Filament Winding, si transcurre demasiado tiempo entre la

colocación de una lámina y la consecutiva, es posible que seproduzcaladeslaminación.

Impureza: puede ser un pequeño coágulo de la resina, los polvosintroducidosduranteelprocesodelaminación,etc.

Deformación de la fibra: es un problema muy típico en los materialescompuestos con matriz de resina termoplástica. Si el coeficiente dedilatacióntérmicadelamatrizesgrande,cuandoseenfríaelconjuntolamatriz se contrae y ejerce presión sobre las fibras produciendo unadeformacióndelasmismas.

2.3CONSTITUYENTES

Comose indica en la introducción,unmaterial compuestopresentadoselementosprincipales: fibraymatriz.Lacombinaciónadecuadade la fibray lamatrizconduceaunosmaterialesconmejorespropiedades.Ademásde fibraymatrizexistenotrostiposdecomponentes,comocargasyaditivos.Lasiguientetablamuestralasmateriasprimasquecomponenunmaterialcompuesto:

FIBRAS

Fibrascerámicos(Carburodesilicio)

Fibrasmetálicas

Fibrasinorgánicas(Carbono,Vidrio,Boro)

FibrasOrgánicas(Aramida,Polietileno)

MATRICES

Matricesinorgánicas(Cemento,Geopolímeros,Yeso)

Matricestermoestables(Epoxi,Viniléster,Poliéster,Fenólica,Esterescianato,Bismaleimidas,Polimidas,

Polieteramida)Matricestermoplásticas(ABS,Polipropileno,

Policarbonato,Acetato,PBT,Polieterimida,PET,Nilón,Poliamida,PEEK,PEKK,PAI,PAS)

NÚCLEOS

NidosdeAbeja(Aluminio,Nomex,Polipropileno)

Espumas(Poliuretano,Poliestireno,PVC)

Sándwichtejido3D,Maderadebalsa

ADHESIVOS Epoxi,Poliuretano,Acrílicos

RECUBRIMIENTOS Cerámicos,Fenólicos,Epoxi+Arena,Intumescentes,Mats

Tabla2.1Materiasprimasquecomponenunmaterialcompuesto[16]

LOS MATERIALES COMPUESTOS

18

2.3.1FIBRAS Enlosmaterialescompuestos,elmaterialderefuerzopuedetenerformadepartículas,nanotubos,fibrascortas,fibrascontinuasuhojas.Enesteproyectoson de particular interés las fibras continuas, siendo éstas las utilizadas en elprocesodefabricaciónFilamentWinding.Casitodaslasfibrasutilizadassondediámetro muy pequeño, ya que en esta forma adquieren mayor resistencia yrigidez.Griffithmidió la resistenciaa tracciónde la fibradevidriodedistintosdiámetros y observó que a menor diámetro, mayor resistencia (1500 MPa adiámetro=2 ,1700MPaadiámetro=20 ).Existeotrarazónporlaqueeldiámetrohadeserpequeño:duranteelprocesodefabricación,lasfibrastienenquetenersuficienteflexibilidad,siendolaflexibilidad[17]lainversadelarigidezEI,segúnlasiguienteecuación:

FLEXIBILIDAD1 64

4 (2.1)

64 (2.2)

La ecuación (2.1) indica que la flexibilidad disminuye rápidamente alaumentar el diámetro. La siguiente figura muestra una comparación de lascaracterísticasespecíficasdediferentesfibras:

Figura2.3Característicasespecíficasdediferentesfibras[16]

2.3.1.1FIBRADEVIDRIO

La fibra de vidrio es unmaterial hecho de finas fibras de vidrio. Es unmaterial ligero, extremadamente fuerte y robusto. Aunque la resistencia y larigidezespecíficasonalgomásbajasque lasde la fibradecarbono, la fibradevidrioes muchomenosfrágilylasmateriasprimassonmuchomásbaratas.Elvidrio es la fibra más antigua y más utilizada a lo largo de la historia. Losprimerosestudiosingenierilesdematerialescompuestossehicieronacercadelafibradevidrioyhansidofabricadasdesdelosaños30.

LOS MATERIALES COMPUESTOS

19

Engeneral,elvidriosecomponedearenadecuarzo,sosa,sulfatodesodio,potasio, feldespato y varios aditivos. Las características, y con ellas laclasificaciónde las fibrasde vidrio, sedefinenpor la combinacióndemateriasprimasysusproporciones.Lostiposmáscomunesdefibrasdevidrioson:

Vidrio E (Eléctrico): representa más del 90% de los refuerzos y tienebuenaspropiedadeseléctricas.

VidrioA(sodio‐cálcico):esmenosresistenteytieneunmódulomásbajoqueelvidrioE.Sinembargo,tienegranresistenciaquímica.

VidrioC(Químico):tieneunaaltaresistenciaquímica. Vidrio S (Resistencia): tiene resistencia y módulo de elasticidad muy

superioresalosdemás.Seempleaenestructurasquesufrengrantensiónporejemploenlaindustriaaeronáutica.

Vidrio D (Dieléctrico): con sus altas propiedades dieléctricas se utilizasobre todo en la construcción de materiales electrónicos detelecomunicación,fabricaciónderadaresyventanaselectromagnéticas.

Las fibras de vidrio son útiles debido a su alta relación entre el área

superficialyelpeso.Sinembargo,sugransuperficiehacequeseanmuchomássusceptibles al ataque químico. Al atrapar el aire en su interior, las fibras devidrio presentan un buen aislamiento térmico, con una conductividad térmicadelordende0,05w/mK.

Laresistenciadelvidriosesueleensayarconlasfibrasreciénfabricadas.Lasfibrasmásfinassonlasmásfuertesporquesonmásdúctiles.Cuantomásseraya la superficie, menos tenacidad tienen. Debido a que el vidrio tiene unaestructuraamorfa,suspropiedadesnovaríansegúnlasdireccioneslongitudinalytransversaldelafibra.Lahumedadesunfactorimportanteparalaresistencia,debido a que las fibras de vidrio adsorben fácilmente la humedad. Esto puedecausar la aparición de grietas microscópicas y defectos superficiales,disminuyendolatenacidad.

En contraste con la fibra de carbono, la de vidrio permite mayoralargamiento antes de su rotura. La viscosidad del vidrio fundido es muyimportante en el proceso de fabricación. Durante la fabricación, la viscosidaddebeserrelativamentebaja.Siesdemasiadoalta,lafibraseromperáduranteelestirado.Sinembargo,si laviscosidadesdemasiadobaja,seformarángotasenlugardehilos.

Sedisponedeuna tablade laspropiedadesde losdos tiposde fibrade

vidriomásutilizados,quesonelvidrioEyelvidrioS:

Designación VidrioE VidrioS

Densidad(kg/m3) 2580 460

Tensiónderotura(MPa) 3440 20

LOS MATERIALES COMPUESTOS

20

Esfuerzodecompresión(MPa) 1080 1600

Coeficienteexpansióntérmica(10‐6/ ) 5,4 2,9

Tabla2.2Propiedadesdediferentesfibrasdevidrio[26]

Comounresumendeloanterior,sepuedeafirmarquelafibradevidriopresentalassiguientesventajas:

Impermeabilidadeléctricaytérmica. Altaresistenciaacorrosión. Resistenciaainflamación. Altaresistenciaatracción. Bajocoste.

Presentalossiguientesinconvenientes:

Densidadaltacomparandoconotrosmaterialescomolafibradecarbono,lo que incrementa el peso y el volumen total de la pieza para lograr elmismocomportamiento.

Bajaresistenciaafatiga. Bajomoduloelástico. Bajaresistenciaaabrasión.

2.3.1.2FIBRADECARBONO La fibra de carbono es unmaterial de alta resistencia y rigidez con uncontenido igual o mayor al 90% de carbono. Una fibra de carbono estáconstruidaporfinosfilamentosde5‐10 dediámetro[18].Tienepropiedadesmecánicas similares al acero y es tan ligera como la madera o el plástico.Lamayoraplicacióndeestafibraeslafabricacióndematerialescompuestos,enlamayoríadeloscasosconunamatrizdepolímerostermoestables.Normalmente,laresinaqueutilizaesepoxi,aunquetambiénpuedeasociarseconelpoliésteroelviniléster. Lafibradecarbonosecreóen1879[22],cuandoEdisonsacóunapatenteparalafabricacióndefilamentosdecarbonoadecuadosparasuusoenlámparaseléctricas.Sinembargo,fueenladécadadelos60cuandoseiniciólaproduccióncomercial con éxito, ya que los requisitos de la industria aeroespacial,especialmenteparaavionesmilitares,necesitabandeunmaterialultraligeroconbuenaspropiedadesmecánicas.Enlasúltimasdécadas,lasfibrasdecarbonohanencontradounaampliaaplicaciónenlaaviacióncomercialycivil, laindustriaoeltransporte.Lasfibrasdecarbonoseutilizanenmaterialescompuestosconunamatrizdepesoligero.Lafibradecarbonoeselmaterialidealparaaplicacionesen las que la resistencia y la rigidez, el menor peso, y la resistencia a fatigaexcepcional son requisitos críticos. También se pueden utilizar en ocasionesdonde la alta temperatura, inercia química y la alta amortiguación sonimportantes.

LOS MATERIALES COMPUESTOS

21

La fibra de carbono se obtiene del proceso de carbonización como semuestraenlafigura2.4.Lafibradecarbonohasidodescritacomounafibraquecontienealmenosel90%decarbonoobtenidoporlapirólisiscontroladadelasfibrasapropiadas.Eltérmino"fibradegrafito"seutilizaparadescribirfibrasdecarbonoquetienenmásdel99%decarbono.Seutilizangrandesvariedadesdefibras llamadas precursores para producir fibras de carbono de diferentesmorfologías y diferentes características específicas. Los precursores másrelevantes son: poliacrilonitrilo (PAN), fibras celulósicas, o algunas fibrasfenólicas.

Las fibras de carbono se fabrican mediante la pirólisis controlada de

precursoresorgánicosenformafibrosa.Consisteenuntratamientotérmicodelprecursor,queeliminaeloxígeno,nitrógenoehidrógenopara formar fibrasdecarbono. Las propiedades mecánicas de las fibras de carbono se mejoranmediante la orientación y el aumento de la cristalinidad. Lamejormanera delograrestoescomenzarconunprecursoraltamenteorientadoyluegomantenerla orientación inicial durante el proceso de estabilización y carbonización atravésdelatensión. Igualquelafibradevidrio,existenvariostiposdefibradecarbono,segúnlatemperaturadeltratamiento:

Lafibradecarbonodealtomódulo(HM)eslamásrígidayrequiereunamayortemperaturaeneltratamiento.

Lafibradecarbonodealtaresistencia(HS)eslamásfuerteysecarbonizaaunatemperaturaqueproporcionalamayorresistencia.

El último tipo de fibra de carbono (III) es la más barata; la rigidez esmenor que las anteriores pero la resistencia es aceptable. Este tiporequieredelatemperaturamásbajaeneltratamiento.Se dispone de una tabla de las propiedades de diferentes fibras de

carbono:

Designación AltaResistencia(HR)

AltoMódulo(HM) TipoIII

Densidad(kg/m3) 1740‐1760 1810‐1870 1820

Módulodeelasticidad(GPa) 230 390 290

Resistenciaatracción(GPa) 2,6‐5 2,1‐2,7 3,1

Elongaciónalarotura(%) 2 0,7 1,1

Móduloespecifico 130 210 160

Coeficienteexpansióntérmica(10‐6/ ) 2,56 2,56 2,56

Tabla2.3Propiedadesdediferentesfibrasdecarbono[14]

LOS MATERIALES COMPUESTOS

22

Comounresumendeloanterior,sepuedeafirmarquelafibradecarbonotienelassiguientesventajas:

Muyelevadaresistenciamecánicayelevadosmódulosdeelasticidad. Bajadensidadcomparadaconotrosmateriales,comolafibradevidrio. Altaresistenciaalavariacióndelatemperatura,conservandosuforma,si

seutilizamatriztermoestable. Granaislamientotérmico,bajocoeficientedeexpansióntérmica. Resistenciaaagentesexternos. Buenaresistenciaafatiga.

Entresusinconvenientesdestacan:

Altocostedefabricación. Bajaresistenciaaimpacto. Elevadaconductividadeléctrica.

2.3.1.3FIBRADEBORO EstafibrafueintroducidaporprimeravezporTalleyen1959[23].Enlaproducción comercial de fibras de boro, se utiliza el método de deposiciónquímica de vapor (CVD). En el CVD el material se deposita en un filamentodelgado.Elmaterialcreceenestesustratoyproduceunfilamentomásgrueso.Eltamañodel filamento finalobtenidoporCVDes talquenosepuede lograrporotrosmétodos convencionales de producción. La resistencia y elmódulo de lafibra dependen de la densidad y el tamaño del material depositado. Según elsubstratoutilizadosedistinguendostiposdefibrasdeboro:

Fibras de boro obtenidas a partir de la deposición en substrato detungsteno.Este tipo es el más utilizado a pesar de que su coste es relativamente

elevado,debidoalaltocostedelsubstratode tungsteno.Elalambresecalientaeléctricamenteenatmosferadehidrógenoypasaporunaseriedereactoresenlosqueseobtieneboropordescomposicióndetricloruro,depositándoseelborosobreelalambre.

Este proceso dura alrededor de dosminutos. Durante este proceso, losátomos se difunden hacia el núcleo de tungsteno para producir la reacción deformacompletay,conello,laproduccióndeWB4yW2B5.Inicialmenteseutilizala fibra de tungsteno de diámetro 0,012mm, que aumenta a 0,1 a 0,2mmdediámetro después del proceso. Este paso induce tensiones residualessignificativasenlafibra.Elnúcleosesometeacompresiónylacapadeborosesometeatensión.Lafibradeboroobtenidoporesteprocesoalcanzaresistenciasderoturaatracciónde3,5GPa,móduloselásticosde406GPaypesosespecíficosde2,6kg/dm3.

LOS MATERIALES COMPUESTOS

23

Fibras de boro obtenidas a partir de la deposición en substrato decarbono.Este tipo es más económico que el anterior, debido a que el coste del

substrato esmenor. Sin embargo este proceso es bastante complicado ya quedurante las primeras etapas de deposición del filamento de boro se presentaunos esfuerzos residuales debido al crecimiento de las deformaciones de lossubstratos. Este crecimiento de las deformaciones puede llegar a superar ladeformación a rotura del substrato de carbono, provocando daños en lassuperficiesinternasdelosfilamentosdeboro. Debidoalelevadocoste,elusodeestasfibrasestálimitadoaaplicacionesde alta tecnología como pueden ser componentes para vehículos espaciales,aplicacionesmilitaresoaeronáuticas.

Se dispone de una tabla de las propiedades de diferentes fibras decarbono:

Designación FibradeBoro

Densidad(kg/m3) 2570

Módulodeelasticidad(GPa) 400

Resistenciaatracción(GPa) 3,6

Elongaciónalarotura(%) 0,7

Móduloespecifico 155

Coeficienteexpansióntérmica(10‐6/ ) 4,9

Tabla2.4Propiedadesdelafibradeboro[14] Entresusventajasdestacan:

Altaresistenciamecánicaymodulodeelasticidad. Ladensidadesun1/4delacero. Buenaresistenciaacompresión. Buenaresistenciaaaltatemperaturasitrabajaenambientedegasnoble.

Tambiénpresentanlossiguientesinconvenientes[15]:

Si trabaja en el aire, a temperatura superior a 500 su resistenciadisminuyeconsiderablemente.

Esunmaterialrelativamenteactivo,reaccionaconlamatrizconfacilidad,lasoluciónesaplicarB4C,SiC.

LOS MATERIALES COMPUESTOS

24

2.3.1.4FIBRADEKEVLAR El Kevlar es una aramida, su nombre proviene de la abreviatura depoliamidaaromática.Igualquelosfilamentosdenylon,losfilamentosdeKevlarserealizanmediantelaextrusióndelprecursoratravésdeunorificio.LasfibrasdeKevlarsonmásfuertesymásrígidasenladirecciónaxialqueenladireccióntransversal. El precursor del Kevlar es muy estable tanto química comotérmicamente.Hoyendía,haytresgruposdeKevlar,queson:

Kevlar29 Kevlar49 Kevlar149

Lasiguiente tablamuestra lasdiferenciasen laspropiedadesde los tresgruposdeKevlar:

Designación Kevlar29 Kevlar49 Kevlar149

Densidad(kg/m3) 1440 1440 1470

Módulodeelasticidad(GPa) 83 131 86

Resistenciaatracción(GPa) 3,6 3,6‐4,1 3,4

Elongaciónalarotura(%) 4,0 2,8 2,0

Móduloespecifico 41 88 179

Coeficienteexpansióntérmica(10‐6/ )

‐2 ‐2 ‐2

Tabla2.5PropiedadesdediferentesfibrasdeKevlar[14] El módulo elástico y la resistencia a tracción del Kevlar 29 soncomparablesalosdelafibradevidrio(tipoSoE).Sinembargo,sudensidadescasilamitadqueladelvidrio.Porlotanto,sinosenecesitaalgunacaracterísticaespecial de las fibras de vidrio, se puede sustituir la fibra de vidrio por la deKevlar 29 cuando se desea una estructura más ligera. Además, si se necesitareducirmáselpesodelaestructura,manteniendolaspropiedadesmecánicas,sepuederecurriralasfibrasdeKevlar49odeKevlar149.Sinembargo,elcostedelasfibrasdeKevlaresmuchomayorqueeldelasfibrasdevidrio. El Kevlar tiene otras ventajas a parte de las mencionadas. Tiene uncoeficientedeexpansióntérmicapequeño,al igualquelasfibrasdecarbono, loque le da estabilidad frente a la variación de temperatura. A diferencia de lasfibrasdecarbono,elKevlaresmuyresistentealimpactoyeldañoporabrasión.Gracias a estas características, la fibra de Kevlar puede utilizarse como capaprotectoradelaminadosconstituidosporotrosmateriales.

LOS MATERIALES COMPUESTOS

25

A pesar de las ventajas, las fibras de Kevlar tienen las siguientesdesventajas: absorben fácilmente la humedad, por lo que los materialescompuestos constituidos por Kevlar son más sensibles con respeto al medioambiente.Además,aunque la resistenciaa la tracciónyelmódulosonaltos, laresistencia a compresión es relativamente baja. Finalmente, el Kevlar es unmaterialmuydifícildemecanizar. Como un resumen de lo anterior, se puede afirmar que las fibras deKevlarpresentanlassiguientesventajas:

Densidadbaja,porloquelaresistenciaespecíficaesmayorquelasfibrasdevidrio,carbonoodeboro.

Rigidezexcepcional. Elevadaresistenciaaimpacto. Altaresistenciaquímica.

Peropresentadosinconvenientesprincipales:

Bajaresistenciaacompresión. Bajaresistenciaatensióncortante.

Losdosinconvenientesimposibilitansuusocomomaterialparaelejedetransmisión.

2.3.2MATRICESEn la Tabla 2.3 se muestran las principales matrices utilizadas para la

formacióndelosmaterialescompuestos.

INORGÁNICASCemento,Geopolímeros,Yeso

MatricescerámicasMatricesmetálicas

ORGÁNICAS

TermoestablesEpoxi,Viniléster,Poliéster,Fenólica,Esterescianato,Bismaleimidas,Poliamidas,Polieteramida

TermoplásticasABS,Polipropileno,Policarbonato,Acetato,PBT,Polieterimida,PET,

Nilón,Poliamida,PEEK,PEKK,PAI,PASTabla2.6Clasificacióndediferentesmatrices[14]

Enesteproyectoseestudianprincipalmentelasmatricesorgánicas.Estas

matrices son compuestos orgánicos de elevado peso molecular, producto dereacciones de polimerización por adición o condensación de diferentescompuestosdebase.

Lasmatricesorgánicassedistinguenendosgrupo:lastermoestablesylas

termoplásticas.Laprincipaldiferenciaentrelosdostiposdematriceses:

LOS MATERIALES COMPUESTOS

26

Las matrices termoestables no se ablanda con el calor. Cuando lasmatrices termoestables se calientan por primera vez, bien sea la resinaepoxi o la de poliéster, se produce una reacción química llamadadegradación,quehacequeelmaterialseendurecepermanentemente.

Lasmatrices termoplásticos seablandaconel calory sepuedemoldearpara darle una gran variedad de formas, cuando se enfría vuelve aendurecerse, manteniendo sus características iniciales. Este proceso deablandamientoyendurecimientopuederepetirsevariasvecessinqueelmaterialmodifiquesuspropiedades.

Lamatriztermoestablemásusadahoyendíaes laresinadepoliéster,seguida por viniléster y epoxi. Las resinas termoestables son más utilizadasporque antes del curado, estando a temperatura ambiente, se mantienen enestadolíquido.Estopermiteunafácilimpregnadodelasfibrasderefuerzotalescomolafibradevidrio,lafibradecarbono,olafibradeKevlar[24]. Debido a que a temperatura ambiente las resinas termoestables semantienenenestadolíquido,sepuedeeliminarfácilmenteelaireensuinteriordurante la fabricación. Esta característica permite también la fabricación pormolde vacío. A parte de la facilidad de fabricación, las resinas termoestablesofrecenunaexcelenterelaciónpropiedades‐precio. Dentrodelaspropiedadesdelasresinastermoestablesdestacan:

Excelenteresistenciaadisolventesycorrosivos. Resistenciaalcalorylaaltatemperatura. Resistenciaalafatiga. Elasticidadelevada. Excelenteadherencia. Buenacalidaddelasuperficie.

Elprocesodecuradodelaresinatermoestableesunprocesoirreversible.Esdecir,unavezqueseformaunmaterialcompuestotermoestable,nosepuededevolver a su estado original. Debido a esto, el reciclaje de materialescompuestos termoestables es extremadamente difícil. La propia resinatermoestable no es reciclable, sin embargo, existen métodos que eliminan laresinamediantelapirólisisysoncapacesderecuperarlafibraderefuerzo. Lasmatricestermoplásticassonotrogrupodematricesmuyutilizadas.Muchos productos termoplásticos utilizan fibras discontinuas cortas comomaterialderefuerzo,talescomolafibradevidrioolafibradecarbono.Lasfibrasdiscontinuasmejoranlaspropiedadesdelmaterial,sinembargo,laspropiedadesmecánicas no son comparables a los materiales compuestos reforzados confibras continuas. Las resinas termoplásticas tienen algunas ventajas ydesventajas distintas que las resinas termoestables. Dentro de las ventajas sedebendestacardosprincipales:

LOS MATERIALES COMPUESTOS

27

Enprimerlugar,muchasresinastermoplásticastienenmayorresistenciaal impactoque las resinas termoestables (enocasionespuede llegar a serdiezvecesmayor).Laotraventajaimportantedeloscompuestostermoplásticoseslareversibilidad.Nótesequelasresinastermoplásticas,atemperaturaambiente,seencuentranenestadosólido.Conelaumentodelatemperaturaestasresinassefundenproduciendouncambiofísicoreversible. Noobstante,debidoaquelaresinatermoplásticaseencuentraenestadosólidoenlanaturaleza,esmuchomásdifícillarealizacióndelaimpregnacióndelasfibrasderefuerzo.Seprecisaporunladouncalentamientohastaelpuntodefusión, y por otro lado ejercer unapresiónpara impregnar completamente lasfibras. Este proceso es complicado y necesita maquinarias y herramientasespecíficasquenormalmentesonmuycaras.

2.3.2.1RESINASDEPOLIÉSTERINSATURADO Las resinas de poliéster insaturado se obtienen por la condensación deácidosinsaturados.Desdelosaños30,lasresinasdepoliésterinsaturadosehanutilizadoampliamenteparalafabricacióndeproductos.Estasresinassepuedencombinarconvariostiposderefuerzos,talescomolasfibrasdecarbono,lasdevidrio o las de boro. El curado se realiza mediante el uso de los iniciadores.Dependiendo de los diferentes tipos de iniciadores y aditivos, se consiguenproductostermoestablesconpropiedadesquímicasymecánicasmuydistintas. Elusodepoliésteresinsaturadosyaditivostalescomoelestirenoreducela viscosidad de la resina. La resina líquida se convierte en un sólido por lareaccióndereticulación,enlaquesecreaunaredtridimensionalformadaporlaunión de las diferentes cadenas poliméricas homogéneas. Después de lareticulación, lasmoléculasadquierenmayorrigidez,yaquelosmovimientosderelajaciónseencuentranimpedidos. Lasresinasdepoliéstersontermoestablesy,comootrasresinas,curandeforma exotérmica. Por lo tanto, el uso excesivo de catalizador puede causar lacarbonizaciónoinclusoelencendidodelaresinaduranteelprocesodecurado.Elexcesodecatalizadortambiénpuedecausarqueelproductofractureoformeunamasagomosa. La resina de poliéster insaturado sufre una fuerte retracción del 8%después del proceso del curado. Además, la adhesión no es muy fuerte, y laresistencia a agentes químicos es baja. Se utiliza como adhesivo en piezas noestructurales.Apesarde los inconvenientessedebenmencionar lassiguientesventajas:

Buenamojabilidaddelasfibras. Altadurezadespuésdelacuración. Transparente,brillante. Curaciónatemperaturaambiente. Buenaresistenciaatemperaturasaltas.

LOS MATERIALES COMPUESTOS

28

2.3.2.2RESINASEPOXI

Las resinas epoxi han sido ampliamente adaptadas paramuchos usos apartede la fabricacióndematerialescompuestosconfibraderefuerzo.Hoyendía,losadhesivosdeepoxisevendenentodaslasferreterías,ylaresinaepoxiseutilizacomoaglutinanteenencimerasorevestimientosparasuelos.Sinembargo,todavía se están llevando a cabo investigaciones para ampliar el uso de estematerial.Lasresinasepoxiseutilizanen:

Adhesivosdeusogeneral. Comoaglutinanteenloscementos. Lasespumasrígidas. Revestimientosantideslizantes. Solidificarsuperficiesarenosasparalaextraccióndepetróleo. Materialescompuestosconfibraderefuerzo.

Enelcasodelosmaterialescompuestosconfibraderefuerzo,laresinade

epoxi se utiliza comomatriz paramantenerdemanera eficiente la fibra en sulugar. Las resinas de epoxi son compatibles con casi todas las fibras comunes,tales como la fibradevidrio, la fibradecarbonoo la fibradearamida.Existenvarios métodos para la fabricación de material compuesto con resina epoxi,algunosdeestosson:

FilamentWinding. Pultrusión. Moldeoporcompresión. Preimpregnadoyautoclave. Infusiónalvacío.

Comparado con otras resinas termoestables o termoplásticas

tradicionales,lasresinasepoxitienenlassiguientesventajas,queson:

Bajaretracción. Excelenteresistenciaalahumedad. Excelenteresistenciaquímica. Buenaspropiedadeseléctricas. Buenaresistenciamecánicayalafatiga. Resistenciaalimpacto. Vidaútillarga.

Lasresinassondepolímerostermoestables,dondelamoléculaderesina

contiene uno omás grupos epóxido. La composición química se puede ajustarpara modificar el peso molecular y la viscosidad según la necesidad de lasaplicaciones.

LOS MATERIALES COMPUESTOS

29

Lasresinasepoxisecuranconlaadicióndeunagentequesedenominaendurecedor. Probablemente el endurecedor más común está basado en lasaminas. A diferencia de las resinas de poliéster o de viniléster, donde solo senecesita una pequeña proporción (1‐3%) del catalizador, las resinas epoxigeneralmente requieren una proporción mucho mayor del endurecedor, quefrecuentementeseencuentraentornoaunaproporciónde1:1o2:1.

Cuando la resina epoxi está impregnada en la fibra se crean los

denominadosepoxipreimpregnados.Conlosepoxispreimpreganados laresinase encuentra en un estado pegajoso, pero no curado. Esto permite que lasláminas de preimpregnado puedan ser cortadas, apiladas o colocadas en unmolde. Con el aumento de la temperatura y la presión, el materialpreimpregnado se cura. Los epoxis preimpregnados se deben mantener atemperaturasbajasparaevitarelcuradoprematuro.

2.3.2.3RESINASDEVINILÉSTER Las resinas viniléster poseen unas propiedades físicas y químicasintermediasalasdelasresinasdepoliésterylasresinasepoxi.Sinembargo,elcostedeestasresinasesmayor.Eldobleenlacedevinilocontribuyeaunabuenaflexibilidaddelaresina.Estaflexibilidadproducepiezasresistentesfrentealosimpactosycargasrepetitivas,evitandolaaparicióndefisuras. Lasresinasvinilésterpresentaunaexcelenteresistenciaa lahumedadylosdisolventesorgánicos.Sinembargo,presentanmenorresistenciaalosácidosquelasresinasdepoliéster.Lasresinasdeviniléstersonmásresistentesquelasresinas de poliésteres y las resinas epoxi. Normalmente, las resinas viniléstertrabajan con fibras de vidrio. Sin embargo, actualmente las fibras de carbonoestáadquiriendomásuso. Debidoaladurezadelaspartículasdeviniléster,lasresinasvinilésternotienenunacalidadsuperficial tanbuenacomo lade las resinasdepoliéster.Eldoble enlace conduce a una retracción fuerte, lo cual también introduce unimpactonegativoenlacalidaddelasuperficie. La relación resistencia‐peso esmuybuena y, debido a su baja densidad(aproximadamente 1800 kg/m3), se sustituye frecuentemente a las metálicas,quetienenunadensidadcincovecessuperior.Elmóduloelásticodelasresinasdevinilésteresaproximadamenteigualqueeldelasresinasdepoliéster. Aunqueelcostedelasresinasdevinilésteresmayorquelasdepoliésteryepoxi,suaplicaciónesdeespecialinteréscuandolanoaparicióndefisurasesunfactorimportante.

Como un resumen de lo anterior, las principales características de este

grupoderesinasson:

Buenaspropiedadesmecánicas. Excelenteresistenciaalafatiga.

LOS MATERIALES COMPUESTOS

30

Excelentefluidez,loquefacilitasuimpregnadoymoldeo. Adhesiónfuerte. Resistentealacorrosión,inclusoenaguacaliente. Buenaresistenciaalfuego.

Aunquelasresinasvinilésterposeenlasbuenaspropiedadesmecánicasy

resistencia química del epoxi, y los beneficios del poliéster tales como la bajaviscosidadyelfácilsecado,sufreunaretraccióndel5‐10%despuésdelcurado. La siguiente tablamuestra las propiedadesmecánicas de losmaterialesmáscomunes.

Tabla2.7Propiedadesdelosmaterialesmáscomunes[15]

EL ÁRBOL DE TRANSMISIÓN

31

CAPÍTULO3ELÁRBOLDETRANSMISIÓN

3.1INTRODUCCIÓN

Sedefineunejede transmisióncomounelemento cilíndricode seccióncircular que transmite un momento de giro y que puede llevar montadosdistintoselementosmecánicosdetransmisióndepotencia.Normalmentecuandounejeestásometidoatorsiónytransmitepotencia, le llamamosárbol.Encasocontrario, se llamaeje.Unárbolde transmisiónpuede sufrirdistintos tiposdecargas,lascualespuedenser:

Flexión Tracción/Compresión Torsión

Cuandosufreúnicamenteunadeestascargassedenominacargasimple,cuandohayunacombinacióndeéstassedenominacargacompuesta. Apartedetransmitirelgiroy lapotencia,elárboldetransmisióndeunvehículodebecumplirlassiguientesmisiones[17]:

Transmisióndelatorsiónylapotencia. Soportarelmáximopardetorsióngeneradoporelmotor. Soportaraltasvelocidadesdegiro. Adaptarsealavariaciónconstantedelosángulosentrelatransmisión,el

diferencialylosejes. Adaptarsealavariacióndelongitudproducidaporlareacciónfrenteala

torsión,ladeflexióndelcalzado,elfrenado,etc.

Unárboldetransmisiónconvencionalnormalmenteestáconstituidopordos semiejes unidos por una junta central. La junta está fijada al bastidor delvehículoyunrodamientocentralesutilizadoparasuavizarelgirodelárbol.Sinembargo esta construcción es pesada. Si el árbol de transmisión tiene menorlongitud o está fabricado por un material más avanzado, como los materialescompuestos,puedeprescindirsedelajuntacentralydelrodamiento,reduciendoelpesototal.Lafigura3.1muestraelacoplamientodelárboldetransmisiónconlacajadecambioyeldiferencial.

EL ÁRBOL DE TRANSMISIÓN

32

Figura3.1Acoplamientodelárboldetransmisión[28]

Elusode la juntacardanpermiteque lacajadecambiosyeldiferencialestén a distinto nivel vertical. Para los camiones, este punto resulta de granimportancia. La figura 3.2 muestra un esquema más detallado del árbol detransmisión,incluyendolaspiezasdelajuntacardan.

Figura3.2Despiecedeunárboldetransmisiónconjuntacardan[28]1.horquillas2.Cruceta3.Cojinetesdeagujas4.Bridasderetención5.Manguito6.Estriado7.Casquilloguardapolvo8.Engrasadores9.Tubodelatransmisión

Elusode la juntacardansolucionaelproblemadedesnivel.Ymedianteun árbol de transmisión telescópico se logra la adaptación a la variaciónde lalongituddelmismo.

Figura3.3Árboldetransmisióntelescópico[28]

EL ÁRBOL DE TRANSMISIÓN

33

3.2PARÁMETROSYESPECIFICACIONES

Un árbol de transmisión para automóvil, como el que semuestra en lafigura3.5, transmitepotenciade lacajadecambiosaldiferencial.Lacapacidaddetransmisióndelpardebesersuperioralmáximopartransmitidoporelárbolde transmisión, siendoenestecaso3500N∙my la frecuencianaturaldelárboldebesermayorquelamáximafrecuenciasoportadaporelárbol,siendoenestecaso 9000 rpm [29], para evitar el fenómeno de resonancia. La resonanciaaparececuandolavelocidaddegiroesigualalafrecuencianaturaldevibración,lacuales inversamenteproporcionalalcuadradode la longitud(L)delárbolyproporcionalalaraízcuadradadelarigidezespecífica( ),siendoEelmódulodeelasticidaddelmaterial.

Debido a la limitación de espacio disponible, normalmente el diámetroexterior del árbol de transmisión no excede los 100 mm, por lo que en esteproyectosetomaestevalorcomoeldiámetroexteriordediseño.Lalimitacióndel diámetro hace que la frecuencia natural de un eje metálico, de longitudmáximade1,25m,nopuedasuperarlas8000rpm.Normalmentelamayoríadelos arboles metálicos están constituidos por dos piezas para aumentar lafrecuencia natural. Sin embargo, esta configuración es complicada y pesadadebidoalastresjuntasuniversalesyelrodamientodelsoportecentral.Ademásproduce ruidos y vibraciones que se transmiten al vehículo a través delrodamientocentral.

Figura3.4Velocidadcriticadelosárbolesdetransmisión[7]

Sisesustituyeelaceroporlafibradecarbono,lafrecuencianaturalpuedeaumentareldoble,porquelarigidezespecíficadelafibradecarbonoescuatrovecessuperiorqueladelacerooladelaluminio.Aprovechandoestapropiedades totalmente viable la fabricación de un árbol de una sola pieza. Además, unárboldetransmisióndematerialcompuestopresentaventajascomo:

Menorpeso Menorvibración Menorruido

EL ÁRBOL DE TRANSMISIÓN

34

Figura3.5Esquemageneraldeunárboldetransmisión[15]

Noobstante,launiónentreeltubodelosmaterialescompuestosylajuntametálica es un punto bastante crítico, existiendo distintas soluciones paraobtenerunauniónrígidayfiable,siendoalgunosdelosmétodos:

Figura3.6Métodosdelaunión[15]:(a)DiseñoHércules;(b)DiseñoCiba‐Geigy;(c)DiseñoDana‐MMFG.

EldiseñoHérculesconsisteentaladrartantolahorquilladeacerocomoeltubo de materiales compuestos, y fijarlos mediante remaches. El diseño Ciba‐Geigynonecesita la realizaciónde taladros, yaque en este caso seproduce lafijaciónmedianteunanillodecompresión.EldiseñoDana‐MMFGutilizauntubointerior de aluminio unido con la horquilla de aluminiomediante soldadura, ycubierto por una capa de fibra de carbono/viniléster. En el capítulo 5 seexplicaráncondetallelosmétodosdelaunión.

(a)

(c)

(b)

EL ÁRBOL DE TRANSMISIÓN

35

Segúnloanterior,losparámetrosdediseñodelárboldetransmisiónparaesteproyectoson:

Concepto Notación Unidad Valor

Parmáximo Tmax N∙m 3500

Velocidadcrítica Ncr rpm 9000

Longitud L mm 1500

Diámetroexterior do mm 100

Tabla3.1Parámetrosdeldiseñodeunárboldetransmisión

Partiendo de los parámetros, se calculan las especificaciones que debecumplirelárboldetransmisiónparagarantizarlaseguridadenlautilización.

3.2.1CAPACIDADDETRANSMISIÓNDELPAR Unárboldetransmisióngenéricopuedesufrirsimultáneamentecargasdetorsiónydeflexión,casoquecorrespondeaunejequetransmitepotenciasobreelqueestámontadaunaruedadedentadorecto,comosemuestraen la figura3.7.Enestecasogeneral, lastensionesnormalesycortantesquesufreelejesepuedesacarapartirdelascargas.

Figura3.7Unárboldetransmisiónsometidoatorsiónyflexión[8]

FLEXIÓN:2

32 (3.1)

TORSIÓN2

16 (3.2)

DondeM es elmomento de flexión, I es elmomento de inercia, J es elmomentopolardeinercia,Teselpardetorsiónydeseldiámetrodelárboldetransmisión.

EL ÁRBOL DE TRANSMISIÓN

36

Siseespecificaelproblemaparaunárboldetransmisióndeunautomóvil,lacargadeflexióndesaparecerá.Ademáselejetieneformadetuboparaagilizarelpeso,porloquelatensióncortanteseconvierteen:

16 (3.3)

Siendo t el espesor de la pared de árbol, el diámetro exterior y eldiámetrointeriordelárbol. Siseigualanlatensióncortante( )alatensiónmáximacortante(S)deleje,seobtendrálacapacidaddetransmisióndelpardetorsión:

ó16

(3.4)

3.2.2RESISTENCIAAPANDEO

Elpandeoes un fenómeno deinestabilidad elásticaque puede darse enelementosesbeltossometidosacompresión,yquesemanifiestaporlaapariciónde importantes desplazamientos transversales a la dirección principal decompresión.Elpandeotorsionalseproducecuandolaestructuraestásometidaexclusivamenteatorsión,comosemuestraenlafigura3.8,casoquecorrespondea un árbol de transmisión. En este caso la tensión cortante resultaextremadamentecríticacomparadaconlastensionesnormales,yelcálculodelatensióncortantecríticaesimprescindibleparaevitarelfenómenodepandeo.

Figura3.8Pandeotorsionaldeuntubo[31]

En este proyecto se sigue la teoría de Timoshenko [30] para hallar latensióncortantecrítica.Segúnestateoría,sisecumpleque

EL ÁRBOL DE TRANSMISIÓN

37

1

√1 25.5, (3.5)

elejesedefinecomoejelargo,enelcasocontrarioelejesedefinecomoejecortoomedio.Losárbolesdetransmisiónparaautomóvilgeneralmenteseconsideranejeslargosporquetienenunalongitudmuyelevadacomparadaconsudiámetro.

Paraeleje largo, la tensióncortantecríticasegún la teoríade lavigade

Timoshenko,es:

3√2 1 234⁄

32 (3.6)

Donde E es el módulo de elasticidad dematerial que se utiliza para eldiseñodelejedetransmisión. Paraelejecortoymedio,latensióncortantecríticaes:

4.39

1 2⁄ 2

1 0.0257 1 2 3/43

1.5(3.7)

Larelaciónentrelaresistenciaapandeoylatensióncortantecríticaes:

2 2 (3.8)

3.2.3FRECUENCIANATURAL Elárboldetransmisiónporunladoconectaconlacajadecambiosy,porotrolado,conectaconeldiferencialmediantelasjuntasuniversales.Tantolacajadecambioscomoeldiferencialestánfijadosalbastidor,porloqueenestecasosepuede idealizar laestructuracomounavigaelásticabiarticuladasometidaavibraciónlateral. Comosehamencionadoenelapartadoanterior,lafrecuencianaturaldeleje de transmisión es un parámetro crítico para evitar el fenómeno de laresonancia, la cual puede producir la fisura o fractura del eje. La técnicamásrealistadecálculoesmodelarlavigaapartirdelateoríadeelasticidad,seguidoporlaaplicacióndelmétododeloselementosfinitos(MEF). ElmodeloempleadoeseldevigaelásticadeEuler‐Bernoulli (E‐B).Estemodelosóloconsideraelefectodeflexión.Laecuaciónfundamentales:

0(3.9)

SiendoAeláreadelaseccióndelárboldetransmisión. Resolviendo esta ecuación con las condiciones de frontera dadas, lafrecuencianaturalsale:

EL ÁRBOL DE TRANSMISIÓN

38

2

dondep=1,2,3….Cuandop=1seobtienelafrecuencianaturaldeprimermododevibración.

(3.10)

Paraobtenerlavelocidadcriticadegiro ,seutilizalasiguienteexpresión:

60 (3.11)

Figura3.9Idealizacióndeunejeaunavigabiapoyada[28]

ÁRBOL DE TRANSMISIÓN DE MATERIALES COMPUESTOS

39

CAPÍTULO4ÁRBOLDETRANSMISIÓNDEMATERIALESCOMPUESTOS4.1HIPÓTESISDELPROBLEMA Para el diseño del árbol de transmisión de materiales compuestos, seutiliza la teoría clásica de laminados (CLT). Esta teoría es la más clásica queproporciona un gran facilidad para el cálculo de laminados [32]. Sin embargo,parapoderemplearestateoría,setienequeasumirunaseriedehipótesis. Enprimer lugar, se suponeque lapareddel árbolde transmisiónesunlaminado delgado dado que, tanto el diámetro como el espesor, sondespreciables frente a su largo. También se admitirá que se cumplen lashipótesisdeKirchhoffparaplacasdelgadas,queconsistenen:

1. Las rectas perpendiculares al planomedio antes de que el laminado sedeforme, siguenpermaneciendorectasunavezqueel laminadosehayadeformado.

2. Lasrectasperpendicularesalplanomedionoexperimentanningúntipodedeformaciónlongitudinal(ellaminadonocambiadeespesor)

3. Lasrectasperpendicularesalplanomediopermanecenperpendicularesalasuperficiequeadquieredichoplanounavezqueellaminadoflecte.

Por tanto, las seccionesplanasortogonalesalplanomediodel laminadosiguensiendoplanasyortogonalesalasuperficiequeadquieradichoplanounavezqueellaminadohayaflectado,segúnsemuestraenlafigura4.1. Lassiguienteshipótesistambiénsetienenencuenta:

Elcomportamientodelmaterialsesuponeelásticolineal. Lasláminasseencuentrantrabajandosolidariamenteunasaotras. Noexistentensionesfueradelplanodecadalámina( 0),

lasláminastrabajanencondicionesdetensiónplana. Apartedelashipótesisanteriores,hayqueasumirlassiguienteshipótesissimplificativasparaesteproyectoenconcreto,queconsistenen:

A. Lavelocidaddegiroesuniformealolargodelárboldetransmisión.Porlotanto,lafuerzacentrífugaesuniformealolargodelárbol.

ÁRBOL DE TRANSMISIÓN DE MATERIALES COMPUESTOS

40

B. Lascargasdeservicionoproducenvariacióndeldiámetrodelasecciónolavariaciónesdespreciable.El incumplimientodeestahipótesis implicauncambiodelespesordellaminado,porlotantolapérdidadevalidezdelasegundahipótesisdeKirchhoff.

C. El árbol está perfectamente equilibrado, no existe excentricidad. Siexistiera una excentricidad, elmomento de inercia del árbol cambiaría,variandolafrecuencianaturaldelárbol.Bajo estas hipótesis se construye unmodelomatemático para el diseño

analíticodelárboldetransmisión.Losresultadosanalíticossecompararánconlosresultadosobtenidosenunasimulación3‐Dysevaloraráelerrorcometido.Sielerroresinaceptable,hayqueasumirlainvalidezdelempleodelaCLTparaestecasoyutilizarotrasteorías,talescomolateoríadeprimerorden, lateoríadesegundoordenolateoríadetercerorden(teoríadeReddy).Ladificultaddelcálculovaascendiendosegúnvayaaumentandoelordendelateoría.

Figura4.1Vigaantesydespuésdedeformarse[32]

4.2SELECCIÓNDEMATERIALES En el capitulo 2 se han presentado los materiales compuestos másempleadosenlaindustria,cadamaterialtienesusventajaseinconvenientes,lascualessereflejanenlasiguientetabla:

FIBRAMATERIAL VENTAJA INCONVENIENTE

F.Vidrio ‐Impermeabilidadeléctricaytérmica‐Altaresistenciaacorrosión‐Resistenciaainflamación‐Altaresistenciaatracción‐Bajocoste

‐Densidadalta‐Bajaresistenciaafatiga‐Bajomoduloelástico‐Bajaresistenciaaabrasión

F.Carbono ‐Muyelevadaresistenciamecánica‐Elevadomodulodeelasticidad‐Bajadensidad‐Altaresistenciaalavariacióndelatemperatura‐Buenaresistenciaafatiga

‐Altocostedefabricación‐Bajaresistenciaaimpacto‐Elevadaconductividadeléctrica

ÁRBOL DE TRANSMISIÓN DE MATERIALES COMPUESTOS

41

F.Boro ‐Altaresistenciamecánica‐Altomodulodeelasticidad‐Bajadensidad‐Buenaresistenciaacompresión

‐Aaltastemperaturasempeorasucomportamiento‐Materialmuyactivo‐Elevadocoste

F.Kevlar ‐Bajadensidad‐Rigidezexcepcional‐Elevadaresistenciaalimpacto‐Altaresistenciaquímica

‐Bajaresistenciaacompresión‐Bajaresistenciaatensióndecortadura

MATRIZPoliéster ‐Buenamojabilidaddelasfibras

‐Altadurezadespuésdelacuración‐Transparente,brillante‐Curaciónatemperaturabaja‐Resistenciaatemperaturaalta

‐Retracciónelevadadespuésdelsecado‐Adhesióndébil‐Resistenciaaagentesquímicasbaja

Epoxi

‐Fuerteadhesión‐Bajaretracción,estabilidaddimensional‐Propiedadquímicaestable,buenaresistenciaacorrosión‐Fácilmenteaplicable,nonecesitaunapresiónmuyelevada‐Buenaimpermeabilidad

‐Necesitaendurecedor‐Procesodesecadomáscomplicado

Viniléster

‐Buenaspropiedadesmecánicas‐Resistenciaquímica‐Bajaviscosidad‐Fácilsecado

‐Adhesiónmoderada‐Fuerteretraccióndespuésdelsecado

Tabla4.1VentajaseInconvenientesdefibrasymatrices