Materiales Compuestos Fibrosos

Transcript of Materiales Compuestos Fibrosos

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 1

ACTIVIDAD ACADEMICA DIRIGIDA

Materiales Compuestos Fibrosos

1.1 Introducción.

En este trabajo pretendemos mostrar información sobre materiales compuestos para

comprender su comportamiento micromecánico.

¿Qué es un material compuesto? No existe una definición ampliamente aceptada para

responder a esta pregunta. Esta dificultad radica en las limitaciones de tamaño que se

imponga a los componentes del que está formado el material. Algunos autores definen

como material compuesto a un sistema material integrado por una mezcla o

combinación de dos o más micro o macro constituyentes que difieren en forma y

composición química y que son esencialmente insolubles entre sí. Ejemplo de

materiales compuestos microscópicos lo constituyen los obtenidos por sinterizado.

Para los objetivos de este trabajo dejaremos de lado el punto de vista microscópico y

diremos que un material compuesto es aquel formado por una mezcla de dos o más

materiales a nivel macroscópico. La importancia, bajo el punto de vista de la ingeniería,

que revisten los materiales compuestos es que dos o más materiales distintos se

combinan para formar un material con propiedades superiores, o en algún modo más

importante que las de sus componentes considerados individualmente.

Las propiedades que pueden ser mejoradas combinando materiales son:

• Resistencia.

• Rigidez.

• Resistencia a la corrosión.

• Resistencia al desgaste.

• Peso.

• Resistencia a la fatiga.

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 2

• Comportamiento dependiente de la temperatura.

• Aislamiento y conductibilidad térmica.

• Aislamiento acústico.

Naturalmente algunas de las propiedades anteriores son mejoradas en detrimento

de las restantes. Históricamente el hombre ha combinado materiales para obtener

otros que se adapten a un fin específico. En la actualidad los compuestos de

resina reforzados con fibras han permitido conseguir elevadas relaciones

resistencia/peso y rigidez/peso permitiéndoles su uso en importantes

aplicaciones sensibles al peso, tales como aeronaves y vehículos espaciales.

1.2 Clasificación y características de los materiales compuestos.

1.2.1 Clasificación.

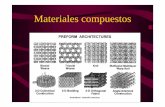

Existen tres tipos de materiales compuestos que son los aceptados generalmente, y son:

• Compuestos fibrosos los cuales consisten en fibras inmersas en una matriz.

• Compuestos laminados en donde se tienen varias capas de distintos materiales.

• Compuestos de partículas que son partículas diseminadas en una matriz.

1.2.2 Características.

Compuestos fibrosos. Las fibras de un determinado material exhiben un mejor

comportamiento desde el punto de vista de la rigidez y de su resistencia, que los mismos

materiales en forma maciza. Este hecho está demostrado por las fibras de vidrio que

tienen una resistencia a la rotura por mucho más elevada que la del vidrio en forma de

lámina.

Esto básicamente se debe a que en las fibras los cristales se alinean con el eje de la

misma, a diferencia de la ubicación al azar de los cristales que se tiene en materiales

macizos.

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 3

De esta forma, no solo tiene una estructura más perfecta sino que, además, en materiales

con dislocaciones la cantidad de estas resulta menor.

Propiedades de las fibras: una fibra está caracterizada por su elevada relación

longitud/diámetro, debiéndose tener en cuenta que este diámetro es cercano al tamaño

de los cristales. En la tabla 1.1 se pueden observar la resistencia y rigidez de algunas

fibras en comparación con materiales conocidos.

Puede notarse que el peso específico juega un rol importante puesto que con la misma

pueden definirse las relaciones resistencia/peso y rigidez/peso las cuales son utilizadas

como indicadores de efectividad de la fibra, especialmente cuando el peso es un factor

importante.

Por último cabe mencionar los whiskers en los cuales el diámetro es del orden del

tamaño cristalino (5·10-3 μm) pero su relación longitud / diámetro no es tan grande

como en las fibras. Los whiskers se obtienen por cristalización a escalas muy pequeñas

obteniéndose estructuras cristalinas casi perfectas. Existen diversas maneras de obtener

los whiskers pero estos mecanismos están ligados a la deposición en fase líquida o fase

vapor o bien a la difusión en sólidos.

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 4

Propiedades de las matrices: naturalmente, las fibras no tienen aplicación práctica por

si solas y deben estar aglomeradas de manera de formar un elemento estructural capaz

de soportar cargas. El material aglomerante es usualmente denominado matriz. La

matriz actúa como soporte y protección de las fibras a la vez que distribuye la tensión

entre las mismas.

Por lo general, la resistencia y rigidez de la matriz son mucho menores que las

correspondientes a la fibra. No obstante la combinación matriz-fibra nos permite

obtener materiales de elevada resistencia y rigidez, manteniendo su peso relativamente

bajo.

1.3 Materiales plásticos reforzados con fibras.

Estos materiales son sin duda el gran avance de los materiales compuestos, su desarrollo

fue impulsado por la esperanza de obtener estructuras entre un 20% a 30% más livianas

que las construidas con partes metálicas.

1.3.1 Fibras para materiales compuestos plásticos.

Son tres los tipos de fibra sintética, que por lo común se utilizan para reforzar los

materiales plásticos: el vidrio, la aramida y el carbono. El vidrio es la más utilizada de

las tres anteriores siendo, además, de bajo costo. La aramida y el carbono son fibras

muy resistentes y de baja densidad, su ámbito de uso es en aplicaciones aeroespaciales a

pesar de su costo que es elevado.

Fibras de vidrio para el reforzado de resinas plásticas. Las fibras de vidrio se usan en

el refuerzo de matrices plásticas para formar compuestos estructurados y productos

moldeados.

Los materiales compuestos de plástico y fibra de vidrio tienen entre otras las siguientes

características: buena relación resistencia/peso, buena estabilidad dimensional, buena

resistencia al calor, al frío, y a la humedad, aislantes de la electricidad, fáciles de

fabricar y relativamente baratos.

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 5

Las dos clases más importantes de fibra de vidrio que se utiliza en la industria de los

materiales compuestos son el vidrio E (eléctrico) y el vidrio S (estructural). El vidrio S

tiene una relación resistencia/peso más alta y tiene mayor costo que el vidrio E, se

utiliza fundamentalmente para aplicaciones aeroespaciales y militares.

Producción de fibra de vidrio: las fibras de vidrio se obtienen mediante el estirado de

monofilamentos de vidrio que provienen de un horno que contiene vidrio fundido,

reuniendo un elevado número de esos filamentos se forma un cordón de fibras de vidrio.

Los cordones son posteriormente utilizados para hacer hebras de fibra de vidrio o

mechas que constan de una colección de haces de filamentos continuos. Las mechas

pueden darse en forma de cordones continuos o entretejidos para formar mechas

urdidas. Las mallas para reforzar las fibras están hechas de cordones continuos o

cortados. Dichos cordones están generalmente unidos por una sustancia resinosa. Las

mallas combinadas están hechas con mechas entrelazadas, químicamente enlazadas a las

mallas de cordones cortados.

En la figura 1.2 puede verse un esquema básico del proceso de fabricación de las fibras

de vidrio y de los productos obtenidos a partir de ellas.

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 6

El elevado uso de las fibras de vidrio en el bobinado de filamentos se debe a su bajo

costo, estabilidad dimensional, buen comportamiento frente a impactos, resistencia y

módulos moderados, y facilidad de manejo.

Fibras de carbono para el reforzado de plásticos. Los materiales compuestos

fabricados a base de fibras de carbono reforzando matrices resinosas de naturaleza

plástica como las epoxi, se caracterizan por ser una combinación de escaso peso, alta

estabilidad dimensional, conductor de la corriente, alta resistencia y tenacidad (módulo

de elasticidad). Estas propiedades hacen a los materiales compuestos plásticos de fibras

de carbono especialmente apropiados para aplicaciones aeroespaciales.

Desafortunadamente el costo de estas fibras hace casi imposible su uso en aplicaciones

más comunes como automóviles.

Producción de fibras de carbono: la fibra de carbono para estas aplicaciones proviene

generalmente de dos fuentes, poliacrilonitrilo (PAN) y brea, las cuales reciben el

nombre de precursores. En general, la fibra de carbono se produce a partir de fibras

precursoras de PAN en tres etapas de elaboración.

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 7

La primera etapa es la fase de estabilización de las fibras de PAN, donde son estiradas

para formar una malla o red fibrilar paralelamente a un eje, para luego ser oxidadas en

aire a una temperatura aproximada de 200 a 220 ºC mientras se mantienen en tensión.

La segunda etapa para producir fibras de carbono de alta resistencia es la carbonización.

Durante este proceso las fibras estabilizadas son calentadas hasta su transformación en

fibra de carbono mediante la eliminación de O, H y N de la fibra original.

Este tratamiento se realiza generalmente en atmósfera inerte a temperatura de 1000 a

1500 ºC.

Durante la carbonización se forman hebras o cintas de estructuras estratificadas como el

grafito dentro de cada fibra, aumentando enormemente la resistencia a la tensión del

material.

La tercera etapa es el tratamiento de grafitización, se emplea si se lo desea y es un

aumento del módulo de elasticidad a expensas de una alta resistencia a la tracción. La

grafitización se hace a temperaturas superiores a los 1800 ºC y durante esta etapa

aumenta el grado de orientación preferida de los cristales tipo grafito dentro de las

fibras.

El aumento del módulo a través de una mayor temperatura de grafitización

generalmente resulta en una disminución de la resistencia a la tensión y viceversa.

Cuando el módulo aumenta junto con la grafitización, resulta en un aumento de

conductibilidad térmica y eléctrica.

Fibras de aramida para el refuerzo de resinas plásticas. Fibra de aramida es el nombre

genérico de las fibras de poliamida aromáticas. Fueron introducidas comercialmente en

1972 por Du Pont bajo el nombre comercial de kevlar. Los más conocidos son el kevlar

29 y el kevlar 49, el primero es de baja densidad, alta resistencia y alto módulo, con

aplicaciones en la industria aeroespacial, marina, automotriz, etc.

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 8

Producción de fibras de aramida: la unidad química que se repite en la cadena del

kevlar es la de una poliamida aromática que se muestra en la figura 1.3. Esta forma

provee una gran resistencia en dirección longitudinal y baja en la dirección transversal.

El comportamiento de esta cadena polimérica hace que las fibras de kevlar exhiban una

estructura en forma de barra.

La aramida de kevlar se utiliza en materiales compuestos de elevadas prestaciones en

los que son importantes un bajo peso, alta resistencia, rigidez, resistencia al dañado,

resistencia a la fatiga y a la ruptura por tensión. Tienen un buen comportamiento al corte

y son muy susceptibles a la humedad. Por lo general la falla de los compuestos

fabricados con esta fibra no es catastrófica pues no se desarma la pieza.

Comparación de las propiedades de las fibras de carbono, aramida y vidrio para el

refuerzo de materiales plásticos.

La tabla 1.2 muestra en forma comparativa algunas de las propiedades más comunes de

tres fibras diferentes. Puede observarse que si bien el módulo, la resistencia y la

densidad de la aramida y el carbono son mejores, la fibra de vidrio ha sido la más

utilizada por su bajo costo y versatilidad.

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 9

La figura 1.4 compara los diagramas típicos esfuerzo-deformación para fibras de

carbono, aramida y vidrio, pudiendo observarse que la resistencia a la tracción de las

fibras varía desde 1720 a 3440 MPa, mientras el porcentaje de deformación a la fractura

oscila desde el 0,4 al 4 %. El módulo de elasticidad de estas fibras oscila desde 68,9 a

413 GPa. Las fibras de carbono proporcionan la mejor combinación de alta resistencia,

alta rigidez y baja densidad, pero tienen alargamientos bajos. La fibra de aramida

Kevlar 49 posee una combinación de alta resistencia a la tensión, alto modulo (no tan

elevado como la fibra de carbono), baja densidad y alto alargamiento (resistencia al

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 10

impacto). Las fibras de vidrio poseen tensión de rotura y módulos más bajos mientras su

densidad es más alta.

La figura 1.5 compara la resistencia a la tensión específica y la rigidez específica de

varias fibras de refuerzo. Esta gráfica muestra los elevados cocientes resistencia a la

tensión/peso y rigidez/peso de las fibras de carbono y aramida frente al acero y

aluminio.

Debido a estas propiedades favorables, los materiales compuestos reforzados con fibras

de carbono y aramida han reemplazado a los metales en muchas aplicaciones

aeroespaciales.

1.3.2 Materiales matriz para compuestos plásticos.

Entre las principales funciones que cumple la matriz en los compuestos plásticos

tenemos:

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 11

• Mantener las fibras en la posición correcta.

• Distribuir la carga sobre las fibras.

• Proteger las fibras de la abrasión.

• Controlar las propiedades químicas y eléctricas.

Y las propiedades de la resina que deberían ser consideradas en el compuesto curado

son, la fuerza de adhesión a las fibras, resistencia térmica, resistencia a la fatiga,

resistencia química, resistencia a la humedad y capacidad de deformación antes de

fallar.

Dos de las más importantes resinas plásticas para materiales plásticos reforzados con

fibras son las resinas epoxi y poliéster insaturadas. Estas dos resinas pertenecen a un

grupo denominado plásticos termoestables los cuales poseen una estructura molecular

tipo reticular a través de uniones covalentes primarias. El tipo de unión que se genera en

estos materiales hace que una vez producido el curado no pueda ser recalentado o

refundido. Algunas de las propiedades de las resinas epoxi y poliéster rígidas, coladas

sin aditivos se representan en la tabla 1.3.

Resinas poliéster. Las resinas poliéster son más baratas, fáciles de manipular, pero

sufren una elevada contracción en el fraguado. Los poliésteres insaturados son de

amplia utilización en plásticos reforzados con fibras. El sistema poliéster se presenta

formado por cuatro constituyentes:

Poliéster (resina) + Monómero (diluyente) + Catalizador + Acelerante

En el mercado se compra el juego poliéster-monómero, el catalizador produce la

reacción pero no constituye el producto final y el acelerante es para aumentar la

velocidad de fraguado. Entre las aplicaciones que encuentran estos materiales tenemos

su empleo en cascos de buques, paneles de construcción y paneles estructurales para

automóviles, aeronaves y accesorios. Los poliésteres son muy sensibles a los rayos

ultravioletas, prácticamente hay una sublimación de la resina.

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 12

Resinas epoxi. Las resinas epoxi son más caras pero tienen ventajas especiales tales

como buenas propiedades de tensión de rotura y más baja contracción después del

curado que las resinas poliéster. Las resinas epoxi se utilizan usualmente como

materiales matriz para materiales compuestos de fibras de vidrio, aramida y carbono. El

sistema epoxi se presenta como:

Resina (componente A) + Endurecedor (componente B)

En este caso el endurecedor forma parte del producto final después del fraguado. Se

utilizan dos familias resina más amina o bien resina más anhídrido. El sistema con

aminas es muy usado, cura a temperatura ambiente y tiene buena viscosidad, pero es

muy alergénico. El sistema con anhídridos es más líquido se utiliza frecuentemente en el

proceso de pultrusión, bobinado, etc. y la temperatura de curado es de 100-120 ºC.

1.3.3 Resinas reforzadas con fibras.

En los plásticos reforzados con fibras la resistencia es función del contenido de fibra en

la matriz y la disposición de las fibras en la matriz. En los bobinados de filamentos se

suele tener casi un 60 % de fibras en peso y como la disposición de fibras es

prácticamente paralela se obtienen resistencias de tensión muy altas para el material

compuesto.

Cualquier desviación del alineamiento paralelo de las fibras reduce la resistencia a la

tensión mecánica del material compuesto. Por ejemplo, materiales compuestos hechos

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 13

con fibra de vidrio tejida, poseen más bajas resistencias que cuando los cordones están

ubicados en la misma dirección y esto se debe al entrelazamiento de las fibras. Otra

configuración es cuando las fibras están dispuestas al azar, en este caso la tensión en

una dirección específica es menor pero es similar en todas las direcciones.

Las resinas epoxi son, por mucho, las matrices de utilización más generalizada cuando

se emplean los tres tipos de fibra, pero para determinadas aplicaciones se usan otras

resinas como las poliamidas, los sulfuros de polifenileno o las polisulfonas.

1.3.4 Materiales compuestos híbridos.

Un compuesto reforzado con fibras relativamente nuevo lo constituye el compuesto

híbrido, el cual se obtiene usando dos o más tipos de fibras diferentes en una misma

matriz.

Los híbridos tienen mejores propiedades que los compuestos que contienen un solo tipo

de fibra en la matriz.

Un ejemplo de lo mencionado lo constituye el compuesto vidrio-carbono el cual es muy

resistente a la tensión, una alta resistencia al impacto (cualidad que no presenta el

carbono cuando no está combinado con fibras de vidrio) y pueden ser producidos a un

bajo costo. La forma en que se presentan los híbridos son muchas, pueden ser fibras

paralelas de dos o más tipos mezcladas entre sí, pueden ser tejidos donde las fibras

transversales corresponden a un material y las longitudinales a otro, puede darse el caso

que sea un laminado con capas alternadas de diferentes fibras, etc.

Otra ventaja que presentan estos materiales es que la falla no suele ser catastrófica. El

primer elemento en fallar son las fibras de carbono y la carga se redistribuye entre las

fibras de vidrio y la matriz, prácticamente la falla se da cuando colapsa la matriz.

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 14

1.4 Comportamiento micromecánico de los compuestos.

1.4.1 Obtención de las propiedades mecánicas aparentes. Ley constitutiva.

El objetivo de esta sección es determinar las propiedades mecánicas aparentes (ley

constitutiva) de un material compuesto, en función de los correspondientes a los

materiales constituyentes. Sin embargo existirán discrepancias con la determinación del

módulo elástico por ensayo, esto se debe principalmente al hecho que las fibras no

tienen una adhesión perfecta a la matriz.

Existen dos enfoques para estudiar la micromecánica, estos son:

Resistencia de materiales.

Teoría de la elasticidad.

El segundo enfoque presenta rasgos complejos y es necesario poseer profundos

conocimientos de la teoría de la elasticidad. Por otra parte, en resistencia de materiales

el desarrollo es más sencillo. A modo de ejemplo, se muestra como obtener las

propiedades mecánicas aparentes de un compuesto fibroso bidimensional (lámina).

Cálculo de E1. Si consideramos un elemento de compuesto como el de la figura, donde

entre fibra y matriz existe una adherencia perfecta (caso ideal). Si consideramos que

solo actúa la tensión en la dirección 1, entonces la deformación ΔL es la misma para la

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 15

fibra y la matriz. Se puede encontrar que la carga que toma cada componente del

compuesto, es proporcional a su volumen en este pequeño elemento.

Donde los subíndices f, m y c corresponden a fibra, matriz y compuesto

respectivamente. La condición de isodeformación impone ε = ε = ε = ε c f m y

considerando que la tensión puede expresarse como σ = Eε . Con un breve desarrollo

matemático se puede llegar a la siguiente expresión

Esta última expresión se conoce como regla de las mezclas para compuestos binarios y

permite calcular el módulo de elasticidad de un compuesto conociendo los módulos

elásticos de los materiales constituyentes y las fracciones en volumen de estos

materiales.

Cálculo de E2. Se puede hacer un desarrollo similar, considerando que solo actúa la

tensión σ2 y en este caso se tiene una condición de isotención σ = σ = σ = σ c f m . En

este caso, la deformación de cada componente es proporcional a su propio volumen.

El módulo elástico transversal del material compuesto, puede expresarse:

Se puede verificar que el módulo longitudinal del compuesto E1 es superior al módulo

transversal E2. Esto es lógico si se recuerda que las fibras resisten solo sobre su

dirección longitudinal, siendo la resistencia transversal determinada por la resistencia de

la matriz.

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 16

Cálculo de υ12. Para determinar el módulo de Poisson aparente, se analiza la

deformación e la dirección 2 producida por una tensión en la dirección 1. Considerando

que υ12 = - ε2 / ε1 y que el elemento de compuesto es cuadrado W = L, entonces de

igual manera que en los casos anteriores las deformaciones son proporcionales a los

volúmenes de los componentes.

De esta última ecuación, podemos despejar el módulo de Poisson, la cual como se

observa es similar a la del módulo E1.

Cálculo de G12. Para determinar el módulo elástico de corte del compuesto se siguen

pasos similares a los mostrados anteriormente. Se considera un elemento de compuesto

cuadrado (W = L) sometido a un estado tensional de corte. La deformación se puede

expresar como γ = τ / G12, donde la deformación del compuesto es proporcional a la

deformación de sus componentes.

Y podemos observar que G12 es similar en su forma de obtención a E2.

En un caso especial de lámina ortótropa (sin acoplamiento entre ε y γ), las tensiones

pueden relacionarse con las deformaciones a través de una ley constitutiva del tipo:

ESCUELA SUPERIOR POLITÉCNICA

TECNOLOGÍA DE MATERIALES

José María Sastre Ayuso Página 17

1.4.2 Degradación de la microestructura.

La degradación de los compuestos fibrosos es un mecanismo complejo que involucra

diferentes formas o modos de falla. El modo de falla más conocido, o mayormente

mencionado en los textos, es el despegado entre fibra y matriz. O llevado a un nivel

superior, la delaminación que ocurre entre dos capas o pliegues en un laminado.

La transferencia de esfuerzos entre la matriz y las fibras, se hace primordialmente a

través de tensiones de corte. De ahí la necesidad de que la matriz tenga un gran poder

adherente.

Las demás posibilidades de falla, son las mismas a las que están expuestos los

materiales isótropos. La fatiga, fractura, pandeo de fibras, etc. y la diferencia se

encuentra en que presentan mecanismos mucho más complejos. Y por este motivo su

estudio es por mucho más difícil y actualmente las investigaciones en este campo son

enormes.

Involucrarse en este tema escapa a los objetivos del presente trabajo, sin embargo para

aquel lector interesado se recomienda leer la bibliografía.

Bibliografía

[1] Smith, W. F., 1993, Fundamentos de la Ciencia e Ingeniería de Materiales,

McGraw Hill, Inc.

[2] Jones, R. M., 1975, Mechanics of Composite Materials, McGraw-Hill, Inc.

[3] Peters, S. T., Humphrey, W. D. and Foral, R. F., 1991, Filament Winding Composite

Structure Fabrication, SAMPE.