Introducción a Materiales Compuestos en Construcción ¿Qué son los Materiales Compuestos?

5-Materiales Compuestos

description

Transcript of 5-Materiales Compuestos

-

Universidad Nacional de Rosario

Facultad de Ciencias Exactas, Ingeniera y Agrimensura

Escuela de Ingeniera Mecnica

- Ao 2014 -

Ciencia de los Materiales

Seminario

MATERIALES COMPUESTOS

Integrantes:

VERAZ, Julin

PIETRACUPA, Juan Bautista

TROBAT, Gonzalo

-

Materiales Compuestos Pgina 2 de 26

Definicin

Los materiales compuestos se obtienen al unir dos materiales para conseguir una

combinacin de propiedades que no es posible obtener en los materiales originales.

Los materiales constituyentes conservan su identidad qumica y son insolubles entre s.

Estos compuestos pueden seleccionarse para lograr combinaciones poco usuales de

rigidez, resistencia, peso, rendimiento a altas temperaturas, resistencia a la corrosin,

dureza o conductividad.

El material compuesto est formado por una fase discontinua, tambin llamada

refuerzo, de ella dependen principalmente las propiedades mecnicas; y por una fase

continua o matriz, responsable de la resistencia trmica y ambiental del material, que

engloba al refuerzo y hace del material una estructura monoltica.

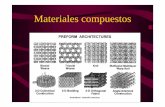

Clasificacin de los materiales compuestos

Existen dos formas muy usuales de clasificar a los materiales compuestos, segn el tipo

de refuerzo y segn la matriz con la cual est conformado.

Segn el tipo de refuerzo los materiales compuestos se clasifican en:

Compuestos reforzados con partculas

Compuestos reforzados con fibras

Compuestos laminares

Si las partculas de refuerzo estn distribuidas uniformemente, los compuestos

particulados tendrn propiedades isotrpicas; los compuestos con fibras pueden ser

isotrpicos o anisotrpicos, los laminares siempre tienen un comportamiento anisotrpico.

Segn el tipo de matriz, pueden clasificarse en:

Compuestos de Matriz Metlica

Compuestos de Matriz Cermica

Compuestos de Matriz Polimrica

Fig.1: Comparacin de los tres tipos de materiales compuestos. a) Con partculas. b) Con fibras. c)

Laminares

-

Materiales Compuestos Pgina 3 de 26

Compuestos reforzados con partculas

Los materiales compuestos reforzados con partculas se subdividen en Compuestos

reforzados por dispersin y Compuestos particulados verdaderos. Esta distincin se

fundamenta en el mecanismo de reforzamiento. En los compuestos reforzados por

dispersin las interacciones matriz-partcula que conducen al reforzamiento ocurren a

nivel atmico o molecular; mientras que en los compuestos particulados verdaderos las

interacciones matriz-partcula no se pueden describir a nivel atmico o molecular, sino

mediante la mecnica continua.

Compuestos reforzados por dispersin

Es posible considerar como compuestos particulados un grupo especial de materiales

endurecidos por dispersin, que contienen partculas de 10 a 250 nm de dimetro.

La fase dispersa puede ser metlica o no metlica; generalmente se utilizan xidos

metlicos. Mientras la matriz soporta la mayor parte de la carga aplicada, las pequeas

partculas dispersas dificultan o impiden el desplazamiento de dislocaciones y por lo tanto

endurecen el material.

Hay que tener en claro que el dispersante debe tener baja solubilidad en la matriz y no

reaccionar qumicamente con ella.

A temperatura ambiente, estos compuestos endurecidos por dispersin pueden ser

menos resistentes que aleaciones tradicionales. Sin embargo, el incremento de

resistencia se mantiene a elevada temperatura ya que las partculas dispersas poseen

baja reactividad con la fase matriz. Adems, su resistencia a la termofluencia es mayor

que la de metales o aleaciones.

-

Materiales Compuestos Pgina 4 de 26

Algunos ejemplos de compuestos endurecidos por dispersin se muestran en la Tabla 1.

Un grupo importante de compuestos endurecidos por dispersin incluye los metales con

dispersin de xido de torio (ThO2) como el nquel-TD, cuya resistencia a elevadas

temperaturas aumenta significativamente. Anlogo efecto se produce en el compuesto

conocido como polvo de aluminio sinterizado (SAP), el cual tiene una matriz de aluminio

endurecida con hasta 14 % de almina (Al2O3).

Compuestos particulados verdaderos

Estos compuestos contienen grandes cantidades de partculas gruesas. La fase

dispersa es ms dura y resistente que la matriz y tiende a restringir el movimiento de esta

en las proximidades de cada partcula. En esencia la matriz transfiere parte del esfuerzo

aplicado a las partculas, las cuales soportan una parte de la carga. El reforzamiento es

ms efectivo cuanto ms pequeas sean las partculas y cuanto mejor distribuidas estn

en la matriz.

Algunos ejemplos de estos compuestos son los que se detallan a continuacin:

Carburos cementados (o cermets): Estos materiales contienen partculas cermicas

disueltas en una matriz metlica. Un ejemplo tpico son los insertos de carburo de

tungsteno (WC) usado en herramientas de corte. Dicho carburo es un cermico duro,

rgido y de alta temperatura de fusin, pero muy frgil.

Para mejorar la tenacidad de dicho material, se combinan las partculas de carburo

tungsteno con polvo de cobalto. Esto se produce comprimiendo las partculas formando

una preforma, elevando la temperatura por encima de la temperatura de fusin del cobalto

y as este rodea las partculas de carburo de tungsteno, luego al solidificar, el cobalto sirve

como pegamento de las partculas, dando buena resistencia al impacto.

Tabla 1: Ejemplos y aplicaciones de compuestos endurecidos por dispersin.

-

Materiales Compuestos Pgina 5 de 26

Abrasivos: Dentro de esta categora estn los discos de corte o de rectificado que

estn formados por almina (Al2O3), carburo de silicio (SiC) y nitruro de boro (BN). Para

conseguir una buena tenacidad, las partculas abrasivas se cementan usando una matriz

vtrea o polimrica.

Los abrasivos de diamante se unen mediante una matriz metlica.

Contactos elctricos: Los materiales utilizados en interruptores y contactos elctricos

deben tener una buena resistencia al desgaste y buena conductividad elctrica. La plata

reforzada con tungsteno proporciona estas caractersticas.

Se fabrica un compacto polvo de tungsteno, donde est lleno de poros y luego se infiltra

plata liquida, as al solidificarse, tenemos un material continuo. Donde la plata es una

buena conductora de la corriente elctrica y el tungsteno aporta la resistencia al desgaste.

Sierra circular con insertos de carburo cementado Fresas de Carburo de Tungsteno

-

Materiales Compuestos Pgina 6 de 26

Polmeros: Muchos polmeros para ingeniera son compuestos particulados. Un

ejemplo clsico que se puede dar en este caso son los negros de humo en el caucho

vulcanizado, est formado por partculas esfricas diminutas de carbono, mejorando as la

resistencia, rigidez, dureza, resistencia al desgaste y resistencia al calor del caucho.

Otros polmeros usan extensores como carbonato de calcio, esferas slidas de vidrio y

diversas arcillas, para reducir la masa del polmero y reducir el costo. Estos agregados

hacen al polmero ms rgido, incrementan su dureza, resistencia al desgaste,

conductividad trmica y mejoran la resistencia a la termofluencia, pero reducen la

tenacidad y ductilidad.

Para mejorar la tenacidad de los polmeros, se pueden introducir partculas de

elastmero.

Compuestos particulados de metales fundidos: Un ejemplo importante son las

fundiciones de aluminio mezcladas con partculas de carburo de silicio (SiC) que se

utilizan para la industria automotriz, por ejemplo en pistones y bielas.

Hormign: Es un material cermico compuesto constituido por material granular grueso

(arena o grava) incrustado en una matriz dura de pasta de cemento. El cemento es un

material conglomerante (material capaz de unir fragmentos de uno o varios materiales y

dar cohesin al conjunto mediante transformaciones qumicas) formado a partir de una

mezcla de caliza y arcilla que tiene la propiedad de endurecerse al contacto con el agua

(por reacciones de hidratacin).

Las partculas agregadas actan como material relleno para disminuir el precio total del

hormign, ya que son baratas, mientras el cemento es relativamente caro. Adems tienen

cierta importancia en las propiedades mecnicas del hormign.

Los dos tipos de hormign ms utilizados son los constituidos por partculas de grava y

arena unidas mediante cementos portland (se emplea en la construccin) o asfltico

(usado en pavimentos).

El hormign tienen una resistencia a la compresin muchsimo ms alta que a la

traccin, por eso se lo usa para hacer columnas, edificios y muchas construcciones. Por

otro lado, las grandes estructuras de hormign pueden experimentar considerables

dilataciones y contracciones trmicas con las variaciones de la temperatura. La mayora

de estos inconvenientes se eliminan mediante el reforzamiento (armadura) o mediante la

incorporacin de aditivos.

La resistencia del hormign aumenta mediante el reforzado: introduccin de tubos,

barras, alambres o malla de acero en el cemento fresco antes de fraguar. Este hormign

reforzado se denomina hormign armado. La armadura capacita a las estructuras para

soportar esfuerzos a la traccin, a la compresin y a la cizalladura. Aun cuando se

desarrollan grietas en el hormign, la armadura mantiene un considerable reforzamiento.

El material de refuerzo ms utilizado es el acero, ya que su coeficiente de dilatacin

trmica es similar al del hormign.

Como material de construccin, el hormign tiene muchas ventajas, tales como

economa, durabilidad, resistencia al fuego, capacidad de ser fabricado en el lugar a ser

utilizado, apariencia esttica y flexibilidad de diseo porque puede ser moldeado. Las

-

Materiales Compuestos Pgina 7 de 26

desventajas del hormign, desde el punto de vista de la ingeniera, son baja resistencia a

la tensin, poca ductilidad y cierta contraccin.

Propiedades Mecnicas del Hormign

Como se aclar anteriormente el hormign es un material compuesto en el que la fase

continua (matriz) es de tipo cermica. Los materiales cermicos presentan gran dureza

pero son relativamente frgiles.

En el hormign existe gran diferencia entre la resistencia a traccin y a compresin,

siendo la de compresin mucho mayor que la de traccin. A continuacin detallaremos las

causas que provocan esta gran diferencia, generalizando para todos los materiales

cermicos.

Existen materiales cermicos cuya tensin mecnica en un ensayo de compresin puede

llegar a ser superior a la tensin soportada por el acero. La razn, viene dada por la

compresin de los poros que se han creado en el material durante el proceso de

conformacin. Al comprimir estos poros, la fuerza por unidad de seccin es mayor que antes

del colapso de los poros, por lo que la resistencia que ofrece el material ante un esfuerzo

externo de compresin aumenta.

Por el contrario, cuando el material es sometido a esfuerzos de traccin, se produce

ruptura para valores relativamente bajos de tensiones. El fallo mecnico de los materiales

cermicos se da principalmente por defectos estructurales. Las causas principales de la

fractura en cermicos policristalinos han de buscarse en las grietas superficiales

producidas durante los procesos de conformacin y acabado, poros, inclusiones y

estructuras de granos grandes, formados durante el proceso de coccin, que actan como

concentradores de tensiones fragilizando al material.

Cuando la tensin alrededor de un poro alcanza un valor crtico, se forma un inicio de

grieta que se propaga rpidamente en los materiales cermicos al no haber en los

mismos procesos o mecanismos que absorban mucha energa como los que se dan en

los metales dctiles durante la deformacin, ya que sus estructuras cristalinas no son

propicias al deslizamiento ni a la deformacin por maclado. De esta manera, una vez

iniciada la grieta, sta contina su crecimiento hasta llegar a la rotura.

Los poros tambin actan, al igual que las inclusiones, mermando la resistencia del

material al disminuir la seccin til del mismo y por tanto disminuye la tensin que es

capaz de soportar ste. As, el tamao y la fraccin en volumen de los poros en las

cermicas son factores importantes que afectan en gran medida a su resistencia.

-

Materiales Compuestos Pgina 8 de 26

Compuestos reforzados con fibras

La mayora de los compuestos reforzados con fibra consiguen una mejor resistencia a la

fatiga, mejor rigidez y una mejor relacin resistencia-peso, al incorporar fibras resistentes

y rgidas aunque frgiles, en una matriz ms blanda y dctil.

Las fibras, de extraordinarias propiedades mecnicas, individualmente tienen slo la

capacidad para soportar cargas de traccin, sin ningn ligamiento entre ellas, tiene una

utilidad estructural muy limitada. Se precisa por tanto de la matriz, encargada de mantener

las fibras en su lugar y transmitir los esfuerzos a las fibras, las cuales soportan la mayor

parte de la fuerza aplicada.

En los compuestos de matriz polimrica y metlica debe obtenerse una buena unin

entre los diversos constituyentes. Las fibras deben estar firmemente unidas al material de

la matriz para as lograr una buena transferencia de la carga, reduciendo la resistencia a

la fractura del compuesto.

Otra propiedad que debe tomarse en consideracin es la similitud de los coeficientes de

expansin trmica de ambos materiales. Si la fibra se expande y contrae a una razn

diferente a la de la matriz, se pueden romper o la unin puede fallar.

En muchos compuestos, las capas individuales de tejido se unen. La unin debe ser

buena para evitar la delaminacin, esto es que las capas puedan separarse bajo carga y

causar falla. Para evitarlo se utilizan compuestos con tejido tridimensional.

Mdulos de elasticidad Cuando las fibras son continuas y unidireccionales se utiliza la

regla de las mezclas para predecir el mdulo de elasticidad. Medido paralelamente a las

fibras, el mdulo de elasticidad puede tener un valor tan alto como:

donde E (Mdulo elasticidad), f (fracciones volumtricas de cada constituyente), y los

subndices c, m y f se refieren al compuesto, la matriz y las fibras respectivamente.

Sin embargo, cuando el esfuerzo aplicado es muy grande la matriz comienza a

deformarse y la curva esfuerzo-deformacin ya no es lineal. Dado que ahora la matriz

contribuye poco a la rigidez del compuesto, el mdulo se puede estimar aproximadamente

mediante:

Cuando la carga se aplica perpendicularmente a las fibras, cada componente del

compuesto actuar independientemente. El mdulo del compuesto es:

Si las fibras no son continuas y unidireccionales, la regla de las mezclas no se aplica.

-

Materiales Compuestos Pgina 9 de 26

Caractersticas de los compuestos reforzados con fibras

En las propiedades de los materiales compuestos reforzados con fibras influyen una

gran cantidad de factores como: la longitud, el dimetro, la orientacin, la cantidad y

propiedades de las fibras, las propiedades de la matriz; y la unin entre fibras y matriz.

Longitud y dimetro de las fibras: Las fibras pueden ser cortas, largas o continuas.

La resistencia del compuesto mejora cuando la relacin forma l/d es grande (donde l es la

longitud de las fibras y d su dimetro). Un dimetro ms pequeo le da a la fibra menos

rea superficial; en consecuencia, hay menos defectos que pueden propagarse durante el

proceso o bajo carga, esto reduce la posibilidad de que las fibras se fracturen debido a

defectos de superficie. Tambin se prefieren fibras largas. Los extremos de una fibra

soportan menos carga que el resto; por tanto, a menos extremos, mayor capacidad de las

fibras para soportar carga.

Cantidad de fibras: Una fraccin mayor de volumen de fibras incrementa la

resistencia y la rigidez del compuesto. Sin embargo, la fraccin mxima de volumen de

fibras es aproximadamente 80%; ms all de esta cantidad las fibras ya no quedan

totalmente rodeadas por la matriz.

Orientacin de las fibras: Las fibras de refuerzo pueden introducirse en la matriz

con orientaciones diversas. Una de las caractersticas nicas de los compuestos

reforzados con fibras es que sus propiedades se pueden disear para soportar

condiciones de cargas diferentes.

Las fibras cortas con una orientacin aleatoria se pueden introducir con facilidad en la

matriz dando un comportamiento relativamente isotrpico.

Los arreglos unidireccionales con fibras largas o continuas producen propiedades

anisotrpicas, con resistencia y rigidez paralelas a las fibras particularmente buenas, esta

orientacin es preferible si el esfuerzo aplicado es unidireccional y paralelo a la direccin

de las fibras. Sin embargo, si la carga es perpendicular a las fibras, la orientacin

unidireccional origina propiedades pobres.

Fig.2: Morfologas de compuestos reforzados

con fibras. a) Fibras continuas

unidireccionales. b) Fibras discontinua

orientadas al azar. c) Fibras ortogonales o

tejidos. d) Fibras en capas mltiples.

-

Materiales Compuestos Pgina 10 de 26

Otro tipo de arreglo permite introducir en la matriz fibras largas y continuas en varias

direcciones, mediante arreglos ortogonales (capas de 0 y 90) se obtienen buenas

resistencias en dos direcciones perpendiculares.

Disposiciones ms complejas proporcionan refuerzo en varias direcciones.

Fig.3: Efecto de la orientacin de las fibras en la

resistencia a la tensin

-

Materiales Compuestos Pgina 11 de 26

Propiedades de las fibras: En la mayora de los compuestos reforzados con fibras,

estas son resistentes, rgidas y de poco peso. Si el compuesto debe ser utilizado a

temperaturas elevadas, tambin la fibra deber tener una temperatura de fusin alta.

Tipos de fibras ms utilizados

Se utilizan principalmente tres tipos de fibras sintticas para reforzar materiales

plsticos: fibras de vidrio, fibras de poliaramida (poliamidas aromticas) y fibras de

carbono.

A continuacin se presentan estos tres tipos de fibras, por ltimo se realiza una

comparacin entre sus caractersticas principales.

Fibras de vidrio

Las fibras de vidrio se usan como refuerzo de matrices de plstico para formar

compuestos estructurales y compuestos de moldeo.

El vidrio se utiliza como material de refuerzo debido a las siguientes caractersticas:

Es fcilmente hilable en fibras de alta resistencia

Es fcilmente disponible y tiene un costo relativamente bajo

Como fibra es fuerte y, cuando est embebido en una matriz plstica

produce un compuesto con muy alta resistencia especfica.

Los dos tipos ms importantes de vidrio que se utilizan en la produccin de fibra de

vidrio para compuestos son los vidrios E y S (alta resistencia). El vidrio E es el que se usa

ms comnmente en fibras continuas. El vidrio S tiene una relacin entre resistencia y

peso ms alta y es ms caro que el vidrio E; se usa sobre todo en aplicaciones militares y

aeroespaciales.

Los materiales compuestos de plstico con fibra de vidrio tienen las siguientes

propiedades favorables: alta relacin entre resistencia y peso; buena estabilidad

dimensional, buena resistencia al calor, el fro, la humedad y a la corrosin; buenas

propiedades de aislamiento elctrico, facilidad de fabricacin y costo relativamente bajo.

Las principales aplicaciones de la fibra de vidrio son: carroceras de automvil y de

navos, tuberas de plstico, recipientes para almacn y suelos industriales.

Fibras de carbono

La fibra de carbono es una fibra sinttica constituida por finos filamentos de 5-10 m de

dimetro, compuestos principalmente de tomos de carbono. La estructura atmica de la

fibra consiste en lminas de tomos de carbono ordenados en un patrn regular

hexagonal. La fibra de carbono es un material amorfo: las lminas de tomos de carbono

se colocan al azar, apretadas o juntas. Esta integracin de las lminas es responsable de

su alta resistencia.

-

Materiales Compuestos Pgina 12 de 26

Varios miles de fibras de carbono estn trenzados para formar un hilo, que puede ser

utilizado por s mismo o tejido en una tela.

Los materiales compuestos que se fabrican utilizando fibras de carbono para reforzar

matrices de resina plstica (comnmente epxicas) se caracterizan por tener una

combinacin de ligereza de peso, muy alta resistencia y elevada rigidez.

Las propiedades principales de estos materiales compuestos son:

Muy elevada resistencia mecnica, con un mdulo de elasticidad elevado.

Baja densidad, en comparacin con otros elementos como por ejemplo el acero.

Elevado precio de produccin.

Resistencia a agentes externos.

Gran capacidad de aislamiento trmico.

Resistencia a las variaciones de temperatura, conservando su forma, slo si se

utiliza matriz termoestable.

Tiene muchas aplicaciones en la industria aeronutica y automovilstica, al igual que

en barcos y en bicicletas, donde sus propiedades mecnicas y ligereza son muy

importantes. Tambin se est haciendo cada vez ms comn en otros artculos de

consumo como patines en lnea, raquetas de tenis, edificios, ordenadores porttiles,

trpodes y caas de pesca e incluso en joyera.

Fibras de aramida

Fibra de aramida es el nombre genrico de las fibras de poliamida aromtica, cuyo

ejemplo ms conocido es el Kevlar. En la actualidad se ofrecen en dos tipos comerciales:

Kevlar 29 y 49.

El Kevlar 29 es la fibra tal y como se obtiene de su fabricacin, es una fibra aramida de

baja densidad y alta resistencia, diseada para ciertas aplicaciones, como proteccin

balstica, cuerdas y cables.

El Kevlar 49 se emplea cuando las fibras se van a embeber en una resina para formar

un material compuesto, se caracteriza por su baja densidad y alta resistencia y alto

mdulo de elasticidad. Las propiedades del Kevlar 49 hacen que sus fibras sean tiles

como refuerzos de plstico en materiales compuestos para aplicaciones aeroespaciales,

martimas, automotrices y otras de tipo industrial.

Las fibras de aramidas tienen resistencia y rigidez excelentes, pero su uso est limitado

a bajas temperaturas. Tienen la propiedad de ser tenaces por s mismas lo que permite su

uso como material flexible de blindaje y para absorcin de energa de impactos.

-

Materiales Compuestos Pgina 13 de 26

Comparacin de las propiedades mecnicas de fibras de vidrio,

aramida y de carbono

En la figura 4 se comparan los diagramas tpicos de esfuerzo y deformacin para fibras

de carbono, aramida y vidrio. Se puede observar que la resistencia de la fibra vara entre

1720 y 3440 MPa, mientras la deformacin al momento de la fractura flucta entre 0.4 y

4.0 por ciento.

El mdulo de elasticidad bajo tensin de estas fibras oscila entre 68.9 a 413 GPa.

Las fibras de carbono ofrecen la mejor combinacin de alta resistencia, elevada rigidez

(mdulo de elasticidad alto) y baja densidad, pero tienen menores elongaciones.

La fibra de aramida Kevlar 49 posee una combinacin de alta resistencia, mdulo de

elasticidad elevado (aunque no tanto como las fibras de carbono), baja densidad, alta

elongacin y resistencia al impacto (pueden absorber mayor cantidad de energa antes de

romperse).

1

Fig.4: Comportamiento de

esfuerzo-deformacin para

varios tipos de fibras de

refuerzo

1Nomex es una marca registrada de un material de aramida resistente a las llamas desarrollado por DuPont.

Este polmero se utiliza en trajes de bomberos y trajes espaciales.

-

Materiales Compuestos Pgina 14 de 26

1Fibra de carbono de alta resistencia.

2Fibra de carbono de ultra-alto mdulo.

3Polietileno de ultra-alto peso

molecular.

Las fibras de vidrio tienen valores ms bajos de resistencia a la tensin mdulo elstico

que las fibras de carbono y aramida, pero su elongacin es mayor. Entre las fibras de

vidrio, las de tipo S tienen ms altas resistencias y elongaciones que las de tipo E.

La densidad de las fibras de vidrio tambin es ms alta que la de las fibras de carbono y

aramida. En virtud de que las fibras de vidrio son mucho menos caras, se utilizan ms

ampliamente.

En la figura 5 se comparan la resistencia especfica y el mdulo de elasticidad

especfico de varias fibras de refuerzo. Esta comparacin muestra los notables ndices de

resistencia y rigidez respecto al peso de las fibras de carbono y aramida (Kevlar 49), en

comparacin con las mismas propiedades en el caso del acero y el aluminio. Por estas

propiedades favorables, los compuestos de fibras reforzadas con carbono y aramida han

sustituido a los metales en muchas aplicaciones aeroespaciales.

Fig.5: Resistencia especfica a la tensin y mdulo especfico a la tensin para varios tipos

de fibras de refuerzo.

1 2

3

-

Materiales Compuestos Pgina 15 de 26

Propiedades de las matrices

La matriz de un material compuesto soporta las fibras mantenindolas en su posicin

correcta; transfiere las cargas a las fibras fuertes, las protege de sufrir daos durante su

manufactura y su uso y evitan la propagacin de grietas en las fibras a todo lo largo del

compuesto. La matriz, por lo general, es responsable del control principal de las

propiedades elctricas, el comportamiento qumico y el uso a temperaturas elevadas del

compuesto.

La eleccin del tipo de matriz est condicionada fundamentalmente por la temperatura

de servicio (matrices polimricas hasta 200 C, matrices metlicas hasta casi la

temperatura de fusin de la aleacin correspondiente y matrices cermicas para

temperaturas extremas).

El proceso de produccin del material compuesto cambia significativamente segn el

tipo de matriz, estando actualmente ms desarrollado para matrices polimricas; por su

mayor simplicidad.

Los compuestos de matriz polimrica son los mejor caracterizados y los de

mayor utilizacin industrial. Los polmeros empleados actualmente como matrices

pertenecen mayoritariamente a familias de termoestables.

Las resinas de polister insaturados son las ms econmicas y las de mayor comodidad

de uso (fciles de maquinar, fciles de curar, etc.). En general se acompaan de fibra de

vidrio.

Las resinas epxicas proporcionan mejores propiedades mecnicas y son la base de los

materiales compuestos basados en fibra de carbono o de poliaramida.

En menor proporcin se emplean otras resinas, como las fenlicas, cuando el requisito

de resistencia al fuego es importante.

Por otro lado las matrices termoplsticas ofrecen como ventaja su reprocesabilidad.

El proceso de produccin influye decisivamente en las propiedades finales del producto.

Los compuestos de matriz metlica reforzados con fibras metlicas

proporcionan resistencia a alta temperatura. Las fibras polimricas, debido a su baja

temperatura de fusin o de degradacin, normalmente no son utilizadas en matriz

metlica.

En los compuestos de matriz metlica se utiliza comnmente el aluminio. Este tipo de

compuestos se utiliza en una diversidad de aplicaciones aeroespaciales y automotrices.

La produccin resulta ms difcil y costosa que la produccin de materiales con matrices

polimrica.

Los compuestos de matrices cermicas tienen buenas propiedades a

temperaturas elevadas y son ms ligeros que los compuestos de matriz metlica.

Actualmente se est encontrando uso para compuestos que contienen fibras cermicas

en una matriz cermica.

Sin embargo, este tipo de compuestos presentan una enorme complejidad, tanto en su

comportamiento como en su produccin industrial. El objetivo es disponer de un material

cermico con la inherente resistencia trmica de los cermicos, pero con un valor de

tenacidad que permita su utilizacin en aplicaciones estructurales.

-

Materiales Compuestos Pgina 16 de 26

Compuestos laminares

Estos compuestos constan de lminas o paneles apilados y pegados entre s, de modo

que la orientacin de la direccin de elevada resistencia vara en cada una de las

sucesivas capas.

Incluyen recubrimientos muy delgados, superficies protectoras ms gruesas,

revestimientos metlicos, bimetlicos, laminados y todo un conjunto de aplicaciones.

Los compuestos laminares estn diseados para mejorar la resistencia a la corrosin

conservando un bajo costo, alta resistencia y bajo peso, mejor apariencia y caractersticas

de expansin trmica.

Algunos ejemplos y aplicaciones de estos compuestos se detallan a continuacin:

Laminados: Se forman apilando una serie de lminas unidireccionales adheridas entre s

por medio de un adhesivo orgnico. Un ejemplo es el vidrio de seguridad, formado por

dos capas de vidrio unidas por una capa de adhesivo plstico (polivinil butrial).

Estos materiales se pueden usar en aislamiento de motores, para tarjetas, tableros de

circuitos impresos y para elementos decorativos como muebles.

Las propiedades finales del material compuesto laminado est dado por la cantidad de

capas colocadas, el tipo de cada lmina, la secuencia de apilado y el ngulo que forma la

capa a colocar con la ya colocada. As podemos poner todas las capas en el mismo

sentido (esta tendr ciertas propiedades en una direccin), a 90 entre s, etc. Las

distintas secuencias de apilamiento traern consigo distintas propiedades segn la

orientacin de las fibras o la direccin donde se aplique la carga.

Fig.6: Construccin de un material compuesto laminado en capas mltiples, diseado para producir

propiedades cuasi-isotrpicas

-

Materiales Compuestos Pgina 17 de 26

Metales revestidos: Estos metales con compuestos metal-metal. Tienen buena

resistencia a la corrosin, y alta resistencia.

Un ejemplo es el Alclad, es un compuesto revestido en el cual se une aluminio comercial

puro con aleaciones de aluminio resistentes ms elevadas, as el aluminio puro protege a

la aleacin de alta resistencia contra la corrosin. Este tipo de material se utiliza para la

construccin de aeronaves, intercambiadores de calor, donde se desean combinaciones

de resistencia mecnica, resistencia a la corrosin y poco peso.

Bimetlicos: Los indicadores y controladores de temperatura aprovechan los diferentes

coeficientes de expansin trmica de dos metales en un compuesto laminar. Al calentarse

las dos piezas de metal, la que tenga mayor coeficiente de expansin trmica se hace

ms larga. Si las dos piezas de metal estn unidas rgidamente entre s, la diferencia de

coeficientes hace que la tira se doble produciendo una superficie curva. La cantidad de

movimiento depende de la temperatura, midiendo la curvatura o la deflexin de la tira, se

puede determinar la temperatura.

Los bimetlicos pueden funcionar como interruptores, igual que como termostatos; si

aumenta mucho la corriente que pasa a travs de la tira, el calentamiento har que el

bimetlico se flexione y abra el circuito. La tira puede conectar y desconectar

electrodomsticos y regular la temperatura.

A continuacin se muestra una figura de ejemplo:

Los metales que se seleccionen para los bimetlicos deben tener coeficientes de

expansin trmica distintos, caractersticas de expansin reversibles y repetibles y un

mdulo de elasticidad alto, de manera que el dispositivo bimetlico pueda funcionar.

Estructuras tipo emparedado o sndwich: Los materiales en emparedado consisten en

dos lminas externas fuertes, separadas por una capa de algn material menos denso, o

ncleo, que tiene baja rigidez y resistencia. Ni el relleno ni el material de recubrimiento

son resistentes o rgidos, pero el compuesto tiene ambas propiedades.

Las caras resisten la mayor parte de las cargas y tambin cualquier esfuerzo de flexin

transversal. Los materiales de las caras suelen ser aleaciones de aluminio, plsticos

reforzados con fibras, titanio, acero.

Estructuralmente, el ncleo tiene dos funciones. En primer lugar separa las caras y

resiste la deformacin perpendicular al plano de la cara. En segundo lugar, aporta cierto

-

Materiales Compuestos Pgina 18 de 26

grado de resistencia a la cizalladura a lo largo de los planos perpendiculares a las caras.

Como ncleo se utilizan varios tipos de materiales, como por ejemplo polmeros

espumosos, cauchos sintticos y cementos inorgnicos.

Se construyen paneles sndwich para gran cantidad de aplicaciones: techos, suelos y

paredes de edificios, y en aviacin, para revestimientos de alas y fuselajes.

Fig.7: Estructura de materiales compuestos laminados y estructura tipo sndwich

Un ejemplo importante es la estructura en panal que se utiliza en aplicaciones para

aeronaves. Se produce un panal al unir una tira delgada de aluminio en puntos

especficos. A continuacin el material para el panal se expande para producir un panel

celular de muy baja densidad, que por s mismo es inestable. Sin embargo, cuando a

ambos lados del panal se le adhieren hojas de aluminio, se obtiene un emparedado muy

rgido, fuerte y excepcionalmente ligero.

Las celdas del panal pueden tener una diversidad de formas, y se pueden fabricar de

aluminio, fibra de vidrio, polmeros de aramida y otros materiales. Las celdas pueden estar

rellenas de espuma o fibra de vidrio para proporcionar una excelente absorcin de

sonidos y vibraciones.

-

Materiales Compuestos Pgina 19 de 26

Tenacidad de los Materiales Compuestos

Como ya se dijo, las propiedades de los compuestos son funcin de las propiedades de

las fases constituyentes, de sus proporciones relativas y de la geometra de las fases

dispersas. Por lo tanto, la tenacidad del material compuesto va a depender tanto de las

caractersticas de la matriz como de los refuerzos (tamao, distribucin, orientacin de los

mismos, etc.) y de las uniones que existan entre estas fases constituyentes.

Generalmente slo se utilizan polmeros y metales como matriz, porque son materiales

dctiles.

En los compuestos avanzados de alta resistencia, por lo general, se utilizan matrices

polimricas reforzadas con fibras de carbono, de aramida, y todava ms las de

polietileno, que son las ms adecuadas para aplicaciones de alta resistencia donde la

tenacidad y la resistencia a daos sean de mxima importancia. Las fibras de carbono

son relativamente frgiles, por eso se combinan con matrices polimricas (dctiles) para

proporcionar al material compuesto la gran resistencia de las fibras, y que adems pueda

absorber cierta cantidad de energa sin romperse (tenacidad). Para mejorar la tenacidad

de los polmeros tambin se pueden introducir partculas de elastmero.

A su vez, se utilizan matrices metlicas porque la mayora de los metales son dctiles,

pero en la prctica su aplicacin suele ser limitada.

Los compuestos de matriz cermica presentan una enorme complejidad, tanto en su

comportamiento como en su produccin industrial. Estos materiales tienen como

propiedades alta resistencia, soportan muy altas temperaturas, pero presentan la

desventaja de ser relativamente frgiles. El objetivo es disponer de un material cermico

con la inherente resistencia trmica de los cermicos, pero con un valor de tenacidad que

permita su utilizacin en aplicaciones estructurales.

Los compuestos de matriz cermica-fibra cermica han obtenido una mejor resistencia y

tenacidad a la fractura en comparacin con productos cermicos convencionales (se

encuentran comparados en la Tabla 16-5).

Los refuerzos de fibra mejoran de varias maneras la tenacidad de la matriz cermica, a

continuacin se detallan estos procesos:

Primero, una grieta que se mueva a travs de la matriz encuentra una fibra, por lo

tanto, la grieta se ve obligada a propagarse alrededor de la fibra por un camino ms

sinuoso a fin de continuar con el proceso de fractura. As pues, se requieren esfuerzos

mayores para propagar la grieta.

Por otro lado, al iniciarse la grieta en la matriz, las fibras an no rotas pueden

actuar como puentes tendidos sobre la grieta, con lo cual ayudan a mantener unido el

material y hacen que se requieran niveles de esfuerzos ms altos para que el

agrietamiento prosiga.

Adems, la friccin ocasionada por las fibras o los filamentos al ser arrancados de

la matriz que se agrieta, absorbe energa, por lo cual se requieren esfuerzos ms altos

para producir mayor agrietamiento.

Todos estos procesos consumen energa, incrementando, por lo tanto, la tenacidad a la

fractura.

-

Materiales Compuestos Pgina 20 de 26

1xido de Aluminio (Almina).

2Carburo de Silicio.

3Dixido de Zirconio (Zirconia).

4Nitruro de Silicio.

A continuacin se nombran algunos ejemplos prcticos en donde se aprecia la

importancia de la tenacidad en los materiales compuestos:

Un ejemplo significativo ocurri en uno de los campos tecnolgicamente

ms avanzados: los motores a reaccin para la propulsin de aviones. En el ao

1968, Rolls Royce inici el diseo de un nuevo turbofn, motor empleado en los

aviones de transporte subsnico. El RB211 inclua labes de material compuesto,

que prometan prestaciones superiores. Despus de cuatro aos de desarrollo e

inversiones millonarias, los nuevos labes fueron incapaces de superar una prueba

requerida para la aceptacin del motor, consistente en soportar, sin desintegrarse, el

impacto de un pjaro de 3kg en condiciones de vuelo. La escasa tenacidad del

material compuesto oblig a modificar el proyecto y volver a los labes tradicionales

de titanio, despus de provocar una grave crisis financiera. Fueron necesarios veinte

aos para que, con materiales ms perfeccionados y una mejor comprensin del

fenmeno, General Electric decidiera intentarlo de nuevo, en el motor GE90,

culminando con xito el desarrollo.

Una aplicacin nica de los compuestos de fibras de aramidas es el

blindaje. Los compuestos de Kevlar de alta tenacidad proporcionan una alta

resistencia al impacto, por lo que se utilizan para hacer chalecos antibalas, esqus,

cascos, etc.

Otro ejemplo en el que se fabrica un material compuesto para obtener tanto

propiedades de dureza y tenacidad son las herramientas de corte para aceros

endurecidos. Las duras partculas de carburo de tungsteno aportan el efecto cortante

a la superficie, pero al ser extremadamente frgiles ellas solas no soportaran los

extraordinarios esfuerzos de corte. La tenacidad se mejora incluyendo estas

partculas en una matriz metlica dctil, que las asla y previene la propagacin de

grietas entre partculas.

Los elastmeros y los plsticos se refuerzan frecuentemente con materiales

en forma de partculas. Por ejemplo, el negro de humo se utiliza como refuerzo para

el caucho aumentando la tenacidad y la resistencia a la traccin, a la torsin y al

desgaste.

1

2

3

4

-

Materiales Compuestos Pgina 21 de 26

Manufactura de fibras y compuestos

La produccin de un compuesto reforzado con fibra implica la produccin de las fibras,

su disposicin en tejidos y su introduccin en la matriz.

Fabricacin de las fibras

Las fibras metlicas, las fibras de vidrio y muchas fibras polimricas se pueden formar

por trefilado.

El boro, el carbono y los productos cermicos son demasiado frgiles para poder ser

trabajados mediante los procesos de trefilado convencionales.

En general, las fibras de carbono se producen a partir de las fibras precursoras de

poliacrilonitrilo (PAN) en un proceso de tres etapas:

1) Etapa de estabilizacin: las fibras de PAN se estiran primero para alinear

las redes fibrilares dentro de cada fibra en direccin paralela al eje de la

misma, despus se oxidan en aire a una temperatura de 200 C

mantenindolas siempre en tensin.

2) Etapa de carbonizacin: las fibras de base de PAN estabilizadas son

calentadas hasta que se transforman en fibras de carbono por eliminacin

de O, H y N de la fibra precursora. El tratamiento trmico de carbonizacin

suele realizarse en una atmosfera inerte dentro del rango de 1000 a 1500

C.

3) Tratamiento de grafitizacin: se agrega cuando se desea lograr un

incremento del mdulo de elasticidad a expensas de la alta resistencia a la

tensin. Durante la grafitizacin, que se lleva a cabo por arriba de los

1800C, se incrementa la orientacin deseada de las cristalitas con

apariencia de grafito dentro de cada fibra.

Debido al complejo proceso requerido para la produccin de fibras, su coste puede

resultar bastante alto.

Arreglo de las fibras

Filamentos excepcionalmente finos se renen en forma de hilados, hilos o mechas. En

los hilos se retuercen unos 10.000 filamentos para producir la fibra. Una mecha contiene

de unos cuantos cientos hasta ms de 100.000 filamentos sin retorcer. Los hilados son

paquetes de filamentos, de hilos o mechas sin retorcer.

A menudo, las fibras se cortan en tramos cortos de 1cm o menos. Estas fibras,

conocidas como hebras, se incorporan con facilidad en la matriz y son tpicas en moldeo

de lminas y moldeo en volumen para los compuestos de matriz polimrica.

Cuando se deben introducir fibras alineadas unidireccionalmente en una matriz

polimrica, se pueden producir cintas. Las fibras individuales pueden desenrollarse desde

carretes sobre un mandril, el cual determina el espaciamiento de stas, y finalmente son

preformadas con resinas polimricas. Estas cintas, con un espesor equivalente al

dimetro de una fibra pueden tener hasta un ancho de 122 cm.

-

Materiales Compuestos Pgina 22 de 26

Produccin del compuesto

Se utilizan diversos mtodos para la produccin de piezas de compuestos, dependiendo

de la aplicacin y de los materiales.

PROCESOS DE MOLDE ABIERTO PARA MATERIALES COMPUESTOS

Proceso de colocacin manual de capas

ste es el mtodo ms sencillo para producir una pieza reforzada con fibra. La

produccin de una pieza con el proceso de colocacin manual de capas usando fibra de

vidrio y un polister comienza con la aplicacin de una capa de gel en el molde abierto.

El refuerzo de fibra de vidrio que normalmente viene en forma de tela o colchoneta se

coloca en forma manual en el molde. A continuacin se aplica la resina bsica mezclada

con catalizadores y aceleradores, vertindola ya sea con un cepillo o por aspersin. Se

usan rodillos o escurridores para empapar perfectamente la resina con el refuerzo y

expulsar el aire atrapado. Se agregan capas de colchoneta de fibra de vidrio y resina para

aumentar el grosor de las paredes de la pieza que se fabrica. Este mtodo tiene

aplicacin en cascos de embarcaciones, depsitos, cubiertas protectoras y paneles de

construccin.

Proceso de aspersin

El mtodo de aspersin para producir recubrimientos de plstico reforzado con fibra es

similar al mtodo de colocacin manual de placas y puede usarse para fabricar cascos de

embarcaciones, unidades de tina de bao y ducha, y otras formas de mediano o gran

tamao.

Si se usa fibra de vidrio en este proceso, el roving de hebra continua se alimenta a

travs de una combinacin de triturador y pistola de aspersin que deposita

simultneamente dentro del molde el roving triturado y la resina con catalizador. El

laminado depositado se densifica despus con un rodillo o escurridor para expulsar el aire

y asegurarse de que la resina impregne las fibras de refuerzo. Se pueden agregar

mltiples capas para obtener el grosor deseado. El curado suele realizarse a temperatura

ambiente o puede acelerarse con la aplicacin de una dosis moderada de calor.

-

Materiales Compuestos Pgina 23 de 26

Fig.8: Mtodo de aspersin para moldear materiales compuestos

Proceso de embobinado de filamento

Otro proceso importante de molde abierto para producir cilindros huecos de alta

resistencia es el proceso de embobinado del filamento. En este proceso, el refuerzo de

fibra se alimenta mediante un bao de resina y luego se enrolla en un mandril adecuado.

Cuando ya se han aplicado suficientes capas, el mandril donde stas estn enrolladas es

curado ya sea a temperatura ambiente o en un horno a elevadas temperaturas.

Finalmente, la parte moldeada se extrae del mandril.

El alto grado de orientacin de las fibras y la elevada carga de fibras que se obtienen

con este mtodo producen cilindros huecos con resistencia a la tensin extremadamente

alta. Entre las aplicaciones de este proceso se encuentran la fabricacin de tanques de

almacenamiento para productos qumicos y combustibles, recipientes a presin y

cubiertas de motores de cohetes.

Fig.9: Representacin esquemtica de las tcnicas de bobinado helicoidal, circular y polar

-

Materiales Compuestos Pgina 24 de 26

Proceso de bolsa de vaco en autoclave

El proceso de moldeo en bolsa de vaco se usa para producir laminados de alto

rendimiento, generalmente de sistemas epxicos reforzados con fibra. Los materiales

compuestos producidos con este mtodo son de importancia particular en aplicaciones de

aeronutica y aeroespaciales.

Ahora se examinarn los distintos pasos que se requieren en este proceso para producir

una pieza acabada. Primero, una lmina larga y delgada se coloca sobre una mesa

grande. El material est formado por largas fibras de carbono en una matriz epxica

parcialmente curada. A continuacin se recortan trozos de la lmina y se colocan unos

sobre otros en un molde para formar un laminado. Las capas o pliegues, como se les

llama tambin, pueden colocarse en distintas direcciones para producir el patrn de

resistencia deseado, ya que la ms alta resistencia de cada pliegue se encuentra en

direccin paralela a las fibras.

Una vez que el laminado ha sido fabricado, tanto el molde como el laminado se

introducen en una bolsa de vaco para extraer el aire atrapado en el interior de la parte

laminada. Por ltimo, la bolsa de vaco que contiene el laminado y el molde de maquinado

se introducen en una autoclave para el curado final de la resina epxica.

Este laminado epxico con fibras de

carbono y su molde de maquinado se

introducen en una autoclave para

curarlos.

Lmina preimpregnada epxica con

fibras de carbono que est siendo

cortada por una sierra computarizada.

-

Materiales Compuestos Pgina 25 de 26

PROCESOS DE MOLDE CERRADO PARA MATERIALES COMPUESTOS

Moldeo por compresin e inyeccin

stos son dos de los procesos ms importantes que se usan en grandes volmenes

para producir plsticos reforzados con fibras en moldes cerrados. Estos procesos son en

esencia los mismos que se analizaron para materiales plsticos, salvo que el refuerzo de

fibra se mezcla con la resina antes del procesado.

Proceso de pultrusin continua

La pultrusin es una tcnica desarrollada para fabricar componentes (plsticos

reforzados con fibras) de forma alargada y seccin constante, como vigas, tuberas,

perfiles estructurales. En este proceso, las fibras de hebra continua se impregnan en un

bao de resina y luego se hacen pasar a travs de un molde-matriz de acero que las

conforma en una preforma. A continuacin, el material pasa a travs de un molde-matriz

de curado que se calienta para iniciar el curado de la resina y proporciona la forma final

deseada. Un mecanismo de traccin arrastra el material a travs de los moldes y tambin

determina la velocidad de produccin por un dado de acero caliente donde se le da forma

al material terminado.

Fig.10: Diagrama esquemtico del proceso de Pultrusin

-

Materiales Compuestos Pgina 26 de 26

Bibliografa

Ciencia e Ingeniera de los Materiales, 3ra Edicin Askeland, Donald R.

Introduccin a la Ciencia e Ingeniera de los Materiales, Tomo 2 Callister,

William D.

Introduccin a la Ciencia de Materiales para Ingenieros, 6ta Edicin-

Schackelford, James F.

Fundamentos de la Ciencia e Ingeniera de los Materiales, 4ta Edicin- Smith,

William F.