Materiales Compuestos 1

Transcript of Materiales Compuestos 1

MATERIALES COMPUESTOS PARTE I INTRODUCCIN Tema 1 LOS MATERIALES COMPUESTOS:FUNDAMENTOS Y GENERALIDADES Historia Por qu el uso de materiales compuestos? Definicin Clasificacin de los materiales compuestos PARTE II CONSTITUYENTES DE LOS MATERIALES COMPUESTOS Tema2 REFUERZOS O FIBRAS Definicin de refuerzo o fibra Propsito de las fibras Formato de fibras Tipos de fibras: Fibras de vidrio Fibras de carbono/Grafito Fibras de Aramida Fibras de Boro Fibras de Cermica Ncleos de Sandwich Comparacin de las propiedades de las fibras Tema 3 MATRICES Definicin de matriz o resina Tipos de matrices Matrices polimricas termoestables Matrices polimricas termoplsticas Matrices metlicas Estados de las resinas o matrices Ventajas/Desventajas de las resinas termoplsticas frente a las termoestables Formas utilizadas: Orientacin Preimpregnados Procedimiento de impregnacin manual Tema 4 ESTRUCTURAS DE SANDWICH Definicin de estructura de sandwich Propiedades de las estructuras tipo sandwich Funcin de los ncleos y revestimientos en las estructuras tipo sandwich Tema 5 DEGRADACIN

TEMA 1 LOS MATERIALES COMPUESTOS: FUNDAMENTOS Y GENERALIDADES HISTORIA DE LOS MATERIALES EN AERONUTICA: Desde el comienzo de la aviacin han sido usados los materiales compuestos. Madera y tela ofrecan las mejores propiedades mecnicas en relacin a su bajo peso. Entre los aos 20 y 30 del pasado siglo las estructuras metlicas ganaron terreno incluso en la fabricacin de aviones grandes. Las aleaciones de aluminio presentaban las mejores propiedades incluso en la fabricacin de los primeros reactores (entre los aos 40 y 70). El uso de de materiales compuestos de altas prestaciones se ha incrementado debido a algunas propiedades especficas que nos ofrecen. POR QU EL USO DE MATERIALES COMPUESTOS EN AERONUTICA? AHORRO DE PESO ESTRUCTURAL (AHORRO DE COMBUSTIBLE) Los MMCC, debido a su baja densidad, pueden suponer un ahorro de peso entre el 25 y el 50 por ciento con respecto a los materiales tradicionales. El rango de densidades de los MMCC va desde 0.045 lb/in3 a 0.072 lb/in3 comparado con 0.10 lb/in3 para el aluminio y 0.29 lb/in3 para el acero. Aunque en algunas aplicaciones se requiera un grosor mucho mayor para reunir los requerimientos de resistencia/rigidez, los fabricantes an obtendrn una significativa reduccin en peso. Esta disminucin en peso hace factible un incremento en la carga de pago y tambin la posibilidad de un aumento en el radio de accin. ALTA RIGIDEZ ESTRUCTURAS INTEGRALES (menor nmero de componentes) RESISTENCIA A LA CORROSIN Y AL MEDIO AMBIENTE RESISTENCIA A LA FATIGA DEFINICIN DE MATERIALES COMPUESTOS: Siempre han existido materiales compuestos, usados en la vida diaria desde hace muchos aos. La madera es un compuesto natural formado de celulosa (fibras) y resina (matriz). El adobe usado para la construccin de ladrillos era fabricado con barro (matriz) y paja (fibras). En la construccin se usa el hormign (matriz) y el acero (fibras) para la fabricacin de pilares, muros de contencin, etc.

Segn la especificacin MIL-HDBK-17, un material compuesto se define como: Combinacin de materiales que difieren en composicin o forma a escala macroscpica. Los constituyentes mantienen su identidad en el compuesto, es decir, no se disuelven o funden entre ellos aunque funcionan conjuntamente. Los componentes pueden identificarse fsicamente y muestran una interfase definida entre ellos. Una definicin general de lo que es un material compuesto podra ser la unin de una resina o matriz (fase continua, material ligante) con otro material ms resistente (fase discontinua, material reforzante), generalmente fibras, embebidos uno en otro para obtener un sistema slido con caractersticas propias.

No se produce reaccin qumica entre el material ligante y el material reforzante. Normalmente estos componentes pueden ser fsicamente identificados pues existe una interfase entre unos y otros. Cada componente del compuesto, interacta para dar al compuesto una nica caracterstica final. Las propiedades mecnicas son superiores a la simple suma de las propiedades de sus componentes. Las propiedades de los materiales compuestos dependern de las propiedades de cada fase, de las cantidades relativas de las mismas y de la geometra de la fase discontinua (tamao, forma, orientacin) Las fibras: Soportan las cargas y dan rigidez al conjunto, tienen una elevada relacin de longitud a seccin (de 10 a 100) y un dimetro mximo de 250 m. Las resinas: Transmiten las cargas a las fibras, dan cohesin al conjunto y lo protegen del medio exterior.

Segn la fase discontinua pueden ser: Reforzados con partculas.

Estn compuestos por partculas de un material duro y frgil dispersas discreta y uniformemente, rodeadas por una matriz ms blanda y dctil. Las partculas que forman la fase dispersa son equiaxiales, es decir, tienen dimensiones aproximadas en todas las direcciones Reforzados con fibras.

El refuerzo tiene la geometra de una fibra. Dan lugar a materiales compuestos de gran resistencia a la fatiga, rigidez y relacin resistencia-peso, al incorporar fibras fuertes, rgidas y frgiles dentro de una matriz ms blanda y dctil. Las fibras ms habituales son las de carbono (aplicaciones estructurales), vidrio (bordes de ataque, carenas) y aramida o kevlar (aplicaciones de resistencia al impacto). Laminares.

Son materiales compuestos combinados con materiales homogneos. Los compuestos laminares incluyen laminados, recubrimientos ms gruesos, metales de revestimiento y muchos otros. Son diseados para mejorar la resistencia a la corrosin y al desgaste.

Atendiendo al tipo de matriz o fase contnua podemos distinguir: METLICA o MMC (METAL MATRIX COMPOSITES) CERMICA o CMC (CERAMIC MATRIX COMPOSITES) CARBON ORGNICA o RP (REINFORCED PLASTICS) CFRP (CARBON FIBER REINFORCED PLASTICS) o materiales compuestos de fibra de carbono con matriz orgnica. GFRP (GLASS FIBER REINFORCED PLASTICS) o materiales compuestos de fibra de vidrio con matriz orgnica.

Las orgnicas las podemos subdividir a su vez en: Resinas termoestables.

Se presentan sin polimerizar, polimerizando durante el proceso de fabricacin de la pieza final, formando una red tridimensional. Se descomponen al fundir, por lo que no pueden ser reprocesadas. Dentro de esta familia las ms utilizadas son las resinas epoxdicas y fenlicas. Resinas termoplsticas.

Se conforman con calor y presin, y al fundirse no se descomponen. En la actualidad se est desarrollando un esfuerzo considerable para intentar sustituir las anteriores por matrices de este tipo. Esto se debe a las grandes ventajas que presentan frente a las termoestables. Las principales ventajas que presentan estas resinas son su reprocesabilidad, su tiempo de vida ilimitado, la posibilidad de almacenarlas a temperatura ambiente, etc... Las propiedades mecnicas y fsicas del compuesto pueden variar dependiendo de la direccin de las fibras. Este tipo de estructura es la llamada monoltica. (Monolithic structure). Otro modo principal de uso de los composites o materiales compuestos, es en forma de estructuras tipo sndwich, (Sandwich Structure) compuesta de un ncleo (core) y dos recubrimientos monolticos (skins). Ncleo y recubrimientos actan como una unidad, debido a que estn pegados. Entre otras propiedades, en los materiales compuestos podemos encontrar las siguientes: Alta resistencia mecnica Alto mdulo de elasticidad Baja densidad Resistencia a la fatiga Resistencia a la corrosin Buena flexibilidad Buena estabilidad dimensional ya los efectos trmicos Alta resistencia a los cidos, alcalinos y a algunos disolventes Son no magnticos Buenas propiedades dielctricas (segn que compuesto) Altas resistencias al impacto (segn que compuesto) Buenos amortiguadores de las vibraciones

No todo son ventajas, tambin tienen sus inconvenientes: Alto precio de las materias primas Procesos muy manuales (no repetitivos) Altos requerimientos de calidad Alto numero de rechazos Condiciones de manipulacin muy especiales, (ausencia de contaminacin, etc) Poca resistencia al impacto por golpes Entrada de agua en estructuras sndwich Isotropa/anisotropa Protecciones adicionales frente a rayos. Baja conductividad elctrica Difcil recicladoTabla resumen de caractersticas generales Vidrio Precio Resistencia especfica Rigidez Densidad (comparado con Al) Aplicaciones generales Medio Media Carbono Muy caro Alta Kevlar Caro Muy alta

Baja

Alta

Media

Similar Estructuras secundarias

Ms baja Estructuras primarias y secundarias

Mucho ms baja

Estructuras secundarias

CLASIFICACIN DE LOS MATERIALES COMPUESTOS: Los materiales compuestos se pueden dividir en dos grandes grupos segn los constituyentes de sus diferentes partes: Segn el tipo de refuerzo o fibra. Segn el tipo de matriz. Los principales materiales usados para refuerzo o fibra son: Fibras de vidrio Fibras de carbono/grafito Fibras de aramida Fibras de boro Fibras de cermica, metlicas whiskers Ncleos de sandwich Los principales tipos de materiales usados para matriz son: Matrices polimricas Matrices metlicas Matrices cermicas

Evolucin del uso de los materiales compuestos:

A-300 5% peso composite

A-310 6% peso composite

A-320 10% peso composite

A-340 12% peso composite

A-380 25% peso composite

B-777 20% peso composite

B-787 50% peso composite

TEMA 2 REFUERZOS O FIBRAS DEFINICIN DE REFUERZO O FIBRA: Como trmino general se define fibra a un material cuya dimensin longitudinal es muchas veces su radio. La fibra est compuesta de filamentos, que es la unidad ms pequea del material fibroso. PROPOSITO DE LAS FIBRAS: El propsito de la fibra es aumentar la resistencia mecnica del material compuesto, sobre todo aportar rigidez a traccin. Por tanto: Proporcionan la resistencia y rigidez al material Dirigen el comportamiento mecnico del los materiales compuestos dependiendo del tipo de fibra utilizado y la orientacin Tratamiento superficial de la fibra es fundamental para las caractersticas finales del material compuesto FORMATOS DE FIBRAS: Las fibras se pueden presentar en diferentes formatos como pueden ser: Fibra: material cuya dimensin longitudinal es muchas veces su radio Filamento: la unidad ms pequea del material fibroso (0.004 pulgadas) Strand: grupo de filamentos sin trenzar, todos de la misma longitud Mat: strands de fibra de vidrio (FV) distribuidos aleatoriamente y unidos mediante adhesivo, resina o mecnicamente. End: grupo de filamentos terminales paralelos a su longitud Tow: grupo de filamentos sin trenzar utilizados individualmente Varn: grupo de filamentos ilimitados trenzados (tow trenzado). Se utiliza en tejidos Roving: un nmero de yarn o tows agrupados paralelamente sin trenzar Banda (Band): varos rovings que se arrollan alrededor de un mandrilo til Tape (cinta): conjunto de filamentos paralelos, normalmente tows, unidos entre s por una resina. La longitud de la cinta es mucho mayor que el ancho y a su vez del espesor. Wove fabrics (Tejidos): material plano hecho a base de tejer yarns o tows. TIPOS DE FIBRAS: FIBRAS DE VIDRIO: (GFRP) Glass fiber reinforced plastic: Es el tipo de fibra ms comercializado con resinas termoendurecibles en composites por su bajo precio. Trabaja bien a flexin y traccin. Tiene poca rigidez. Se usa en carenas, bordes de ataque (por sus propiedades antierosin) y en interiores.

Al ser una fibra de origen mineral segn la adicin de diferentes constituyentes en la etapa de mezclado, tres tipos de fibra de vidrio pueden ser obtenidos: E (E-glass): (electrical) es el ms comnmente usado, bueno a esfuerzos de tensin, compresin, presenta buenas propiedades elctricas y un bajo coste, pero pobre resistencia al impacto. Tienen muchas utilizaciones, por su buena resistencia a la corrosin atmosfrica y a los compuestos qumicos, as como excelentes propiedades de aislamiento elctrico. C (C-glass): (chemical) excelente resistencia a compuestos qumicos. R, S y T-glass: buenas propiedades antihumedad, buena resistencia mecnica y trmica. Es el comnmente usado en aviacin. VIDRIO-E, para aplicaciones generales. VIDRIO-M, para muy alta rigidez. VIDRIO-D, para muy baja constante dielctrica. Se obtiene habitualmente en formatos que suelen ser bolas, que se funden en un crisol, obtenindose los filamentos a partir de los hilos que se coliman para surgir asi el formato final para pasar al embobinado. A la fibra de vidrio se le da un tratamiento para aumentar su resistencia trmica y mecnica. Las fibras de vidrio son muy frgiles y durante su procesado es muy fcil erosionarlas, para evitar esto, se da un recubrimiento qumico llamado sizing, que mejora las propiedades superficiales y el acoplamiento de los filamentos en la matriz. Constituye el 90% de los refuerzos, utilizado con resinas termoendurecibles en composites. Ante un impacto de rayo en una aeronave, se han de proveer de "caminos" para la salida del rayo, pues la fibra de vidrio es dielctrica. Presenta mejor resistencia al impacto que la fibra de carbono. FIBRAS DE CARBONO/GRAFITO: (CFRP) Carbon fiber reinforced plastic: Ante la relativamente baja rigidez de la fibra de vidrio, se desarrollaron precursores orgnicos en fibras y tejidos de carbono y grafito. Estos precursores son el PAN (fibra de poliacrilonitrilo), rayn y pitch (residuo de petrleo). Presentan muy alta resistencia a traccin y a compresin, alta resistencia a la corrosin, a las cargas prolongadas (creep) y a la fatiga. La resistencia al impacto es inferior que la de las fibras de vidrio. En general las fibras provenientes de PAN son de alta resistencia y bajo mdulo. El pitch es a la inversa. La diferencia fundamental entra las fibras de carbono (FC) y las de grafito (FG), es la de la temperatura de carbonizacin de la fibra PAN (de 1000 C a 1500 C para la obtencin de fibras de carbono de resistencia media, de 1500 C a 2000 C para la obtencin de fibras de carbono de alta resistencia, y de 2500 a 3000 C para la obtencin de fibras de grafito de alto mdulo). Las fibras de grafito son muy rgidas, lo que las hace interesantes en aplicaciones espaciales, mientras que para aplicaciones aeronuticas tenemos mejor las fibras de carbono. Ambas tienen buena resistencia trmica.

Las altas caractersticas mecnicas de las fibras de carbono son debidas al alto grado de orientacin de los cristales a lo largo de los ejes de las fibras. Dependiendo del proceso de fabricacin se obtienen fibras de alta resistencia y alargamiento a la rotura o fibras de alto mdulo (llamadas fibras de "grafito") de gran aplicacin en el campo aeroespacial. Podemos considerar tres tipos de fibras de carbono: Fibras de alta resistencia. Aplicacin general en industria aeronutica civil y parcialmente espacial y militar y de forma general en tejidos de refuerzo Fibras de modulo intermedio. Utilizacin en la industria aeronutica civil y militar para aplicaciones estructurales de alta responsabilidad estructural Fibras de alto modulo o fibras de grafito. Aplicacin en la industria espacial para aplicaciones que requieran muy alta estabilidad trmica

FIBRAS DE ARAMIDA (AFRP) Aramid fiber reinforced plastic: Este tipo de material comenz a usarse casi al mismo tiempo que las fibras de carbono, su obtencin es barata, y tienen un comportamiento a compresin inferior a las fibras de carbono. Estas fibras se usas para chalecos antibalas, y en aeronutica, para zonas expuestas a impacto (por ejemplo de aves). Sus caractersticas principales son baja densidad, alta resistencia, y relativamente bajo coste. En laminados, presenta alta resistencia al impacto. La fibra de aramida es una fibra polimrica (aromatic polyamide). Su principal uso es como tejido para piezas enteras de Kevlar. Se presenta principalmente en Kevlar 29, Kevlar 49 y nomex (nombres comerciales) (29 o 49 es la longitud de la cadena).

FIBRAS DE BORO: Son obtenidas por deposicin gaseosa de boro elemental sobre un filamento de wolframio. Tienen mejor comportamiento mecnico que las FV, FC o FG, y su aplicacin fundamental es bajo requisitos trmicos elevados. S suelen usar con matrices metlicas. Para obtener una mayor dureza superficial se la da un recubrimiento de Borsic (carburo de silicio). Se ha utilizado mucho, pero debido a su proceso de fabricacin (elevado precio), cada vez es ms difcil encontrarla. FIBRAS CERAMICAS: Estas fibras surgen por la necesidad en el sector aeroespacial de refuerzos para altas temperaturas. Adems de esta resistencia, presentan altsimas prestaciones en cuanto a resistencia a traccin y estabilidad qumica. Sin embargo su fabricacin y manipulacin es extremadamente complicada y costosa, por lo que su utilizacin no se ha extendido a otros sectores. Dentro de las fibras cermicas destacan los whiskers fibras inorgnicas cortas de estructura perfectamente cristalina con alta resistencia a traccin y elevado mdulo de elasticidad, adems de una gran resistencia a altas temperaturas. NCLEOS DE SANDWICH: Antes de hablar de los ncleos de sndwich, diremos que el material tpico exhibe un patrn fundamental compuesto de dos caras de material monoltico, que en comparacin con el ncleo son relativamente finas, aportando resistencia y rigidez al conjunto, y de un ncleo, relativamente grueso pero ligero, que posee rigidez en la direccin normal al plano de los recubrimientos. Estos dos componentes van pegados. Segn la teora, y como norma general, la rigidez a la flexin de estas estructuras es proporcional al cubo de su grosor. El propsito del ncleo en un compuesto laminado es incrementar la rigidez del laminado, engordndolo con un material de baja densidad. Una estructura de sndwich, sometida a una carga, puede compararse con una viga en I, en la cual los recubrimientos actan como las alas de la viga, trabajando a compresin y tensin, y el ncleo se podra comparar con el alma de la viga, trabajando a cizalladura.

Ventajas de las estructuras monolticas: Gran resistencia al impacto. Pequeos problemas de ingreso de lquidos. Posibilidad de reparacin con sujeciones (remaches, tornillos, etc).

Ventajas de las estructuras de tipo sndwich: Fcil deteccin de daos en sus recubrimientos. Buena resistencia a la flexin. Concepto ms verstil para instalacin de herrajes de registros. Buena relacin rigidez/peso Desventajas de las estructuras monolticas: Necesidad de una estructura interna para conseguir ms rigidez a flexin. Elevado peso en comparacin con las estructuras tipo sndwich. Desventajas de las estructuras tipo sndwich. Ingreso de lquidos despus de un dao en el recubrimiento Pueden ser daadas con un impacto de baja intensidad. Complicacin en reparaciones con sujeciones. Costo de fabricacin elevado. La funcin de los ncleos en las estructuras tipo sndwich es la de aumentar la rigidez a flexin. La funcin de los revestimientos es la de soportar las cargas de flexin mediante traccin en la cara inferior, y compresin en la cara superior. COMPARACIN DE LAS PROPIEDADES DE LAS FIBRAS FIBRA DE VIDRIO: Alta resistencia y mdulo de elasticidad Alta relacin resistencia/peso Buena estabilidad dimensional Buenas propiedades dielctricas Buena resistencia qumica y al medio ambiente Buena resistencia a temperaturas moderadas (260 C) Buena resistencia a la corrosin, excepto para alcalinos fuertes y fluorhdricos Adaptabilidad a diversos mtodos de fabricacin y tamaos FIBRA DE CARBONO: Muy alta resistencia y mdulo de elasticidad alto Alta resistencia a la fatiga Buena adhesin a la resina Poco tenaz Buen comportamiento trmico (estabilidad trmica) Dimetros entre 7 y 9 micras Las hay de alta resistencia (HT), de alto mdulo y alta resistencia (AS) y de altsimo mdulo (HM)

FIBRA DE BORO: Mayor mdulo que la FC Mayor resistencia a la fatiga que la FC Coeficiente de expansin trmica similar al aluminio Menores problemas con la corrosin galvnica que con el aluminio Dificultad en conseguir pequeos radios de curvatura Permite inspeccin por Eddy Current FIBRA DE ARAMIDA: Muy alta resistencia a traccin y alto mdulo Muy tenaz Excelente resistencia al impacto Baja resistencia a I compresin Muy baja densidad Mayor resistencia especfica que FV, FB y FG (4 veces la de1 7075-T6 con la mitad de peso) Mdulo especfico igual a 4 o 5 veces el de la FV Buena resistencia al dao o la fatiga No es conductor Degradable con los rayos UVA

TEMA 3 MATRICES DEFINICIN DE MATRIZ O RESINA: Es la parte del material compuesto que soporta las cargas de compresin, mantiene las fibras en su posicin (factor importante para la transmisin de las cargas de traccin en el material compuesto), adems de aportar proteccin contra el dao mecnico y contra el medio ambiente (corrosin, humedad, etc.) adems determinan la temperatura de servicio del material compuesto y controlan la resistencia del composite frente al medio ambiente y agentes externos. TIPOS DE MATRICES: Existen tres tipos de matrices: Matriz Polimrica u orgnica: -Termoestables (O termoendurecibles, una vez polimerizadas no se pueden volver a fundir) Epoxdicas BMI (Bismaleimidas) PI (Polimidas) Poliester Fenlicas Cyanoester -Termoplsticas (Se ablandan o funden con el calor, pudindose adquirir nuevas formas) PEI (Polieterimida) PEEK (polieter eterketona) PEKK (polieter eterketonakenetona) PPS (sulfuro de polifenileno) Matriz Metlica Matriz Cermica MATRICES POLIMRICAS: TERMOESTABLES O TERMOENDURECIBLES: Las resinas lquidas termoestables consisten en una serie de precursores lquidos o semilquidos, que deben curarse para alcanzar el estado slido, por medios qumicos, trmicos (altas temperaturas), o por medio de radiaciones (UV, gamma, electrones o microondas). Una vez curadas, tienen gran cantidad de enlaces cruzados, y no pueden volver a fundir sin sufrir una grave degradacin. Las ms utilizadas, as como sus propiedades ms comunes, son las siguientes: EPOXI: Son actualmente las resinas ms utilizadas en composites. Tienen excelente adhesividad, resistencia, bajo agrietamiento a contraccin, buena resistencia a la corrosin, buena procesabilidad. Ofrecen mejores caractersticas mecnicas ante un curado lento (2 horas). Se adaptan a los mtodos de fabricacin, por su variedad y sistemas de curado permiten velocidades, temperaturas y tiempos de curado a medida. En aplicaciones de altas prestaciones se usan los prepegs (material compuestoformado por un refuerzo (cinta, tejido, mat, etc) impregnado por una resina en estado A o B, ya que garantizan la mejor calidad del producto).

Propiedades de las resinas epoxi: Buen poder de adhesin Alto coste de fabricacin Fciles de trabajar Temperatura de uso continuo hasta 150 C y con pico en 232 C. Pueden ser de baja tenacidad y de tenacidad media Buenas propiedades mecnicas y elctricas Algunas resinas cumplen con los requisitos de inflamabilidad del FAR 25.853 (a) Absorben humedad Sin curar, muy susceptible a la silicona (sin polimerizar) y a los disolventes La combinacin GR/EP y metal en medio electroltico, corroer el metal POLIMIDAS y BISMALEIMIDAS: Estas resinas vienen a sustituir a las resinas epoxi cuando las temperaturas de servicio son muy elevadas, ofreciendo buenas prestaciones hasta los 300 - 350 C, a costa de una mayor absorcin de humedad y menores valores de dureza que las epoxi, por lo que presentan alta agrietabilidad. Las bismaleidas: Se obtienen a partir de una polimerizacin de una bismaleimida aromtica. Las caractersticas generales de este tipo de resinas son: Buen comportamiento a altas temperaturas de servicio (intermedias entre poliimidas y resinas epoxi). Utilizacin de ciclos de curado convencionales, obtenindose laminados de bajo contenido en huecos. Necesitan generalmente un postcurado para conseguir propiedades ptimas Buenas propiedades mecnicas en hmedo y caliente. Presentan microagrietamiento en exposiciones prolongadas a altas temperaturas FENLICAS: Estas resinas son generalmente empleados como componentes en aislantes de equipos elctricos, reductores y materiales que sufran desgaste. Se usan en el interior del avin. Esto es debido a que, aunque las resinas epoxi reforzadas con fibra de carbono o de vidrio presentan mejores propiedades mecnicas, estas resinas, con los mismos refuerzos, tienen un mejor comportamiento frente al fuego, la llama y las emisiones txicas al ser expuestas al fuego, por lo que cumplen con las normas FAA y JAR con respecto a la emisin de humos y toxicidad. Durante su curado, presentan alta contraccin y fragilidad, por lo que es habitual aadir algn compuesto que reduzca su fragilidad (cargas). Adems podemos destacar las siguientes propiedades: - Excelentes caractersticas elctricas - Resistencia al choque ya la abrasin - Resistencia al ataque qumico, especialmente a los disolventes orgnicos - Excelente adhesin a otras resinas Las resinas fenlicas ms utilizadas en aplicaciones aeronuticas se producen por reaccin de policondensacin entre el fenol con el formaldehdo con desprendimiento de agua. Pueden soportar altas temperaturas (ms de 250C). Presentan propiedades mecnicas inferiores a las epoxdicas. Son bastante resistentes a disolventes acuosos. Poseen buena estabilidad dimensional.

Tienen baja toxicidad y emisin de humos. Se utilizan principalmente en aplicaciones de interior. Poseen buenas caractersticas cuando se emplean como componentes en aislantes de equipos elctricos, reductores y materiales que sufran desgaste. Pueden presentar problemas debido a la emisin de voltiles en el curado por lo que se necesitan altas presiones. Poseen una excelente adhesin a otras resinas. POLIESTER: Constituyen la familia ms importante de resinas termoestablesutilizadas en materiales compuestos. El curado de estas resinas puede realizarse de mltiples maneras, con aditivos qumicos, calentamiento o radiacin. Adems, la configuracin y composicin qumica de la resina polister endurecida determinan sus caractersticas y sus propiedades (flexibilidad, dureza, resistencia mecnica, qumica, etc.), de manera que mediante una eleccin acertada de dichos parmetros, podemos variar considerablemente las caractersticas de la resina elegida. En definitiva, las resinas de polister no saturado son el sistema ms verstil, pudiendo ser adaptado a multitud de procesos y necesidades. Como hemos dicho, dentro de la familia hay gran variabilidad de propiedades, he aqu los rangos de valores que podemos encontrar: - Resistencia a flexin (MPa): 80-14 - Resistencia a traccin (MPa): 40-85 - Modulo de traccin (GPa): 2-3.5 - Porcentaje de elongacin: 1.2-4.8 - HDT (T de deflexin bajo carga)(C) =50-136 Existen otros tipos de resinas termoestables no utilizadas en elementos estructurales como las de polister, vinilester, ciano ester, poliuretano, silicona... TERMOPLSTICAS: Estas matrices se han desarrollado con el doble objetivo de obtener materiales aptos para altas temperaturas que tengan elevada resistencia al impacto. El resultado de los avances en este campo son matrices ms duras, con mayores resistencias que las termoestables y una menor absorcin de agua. Adems no tienen un tiempo determinado para su moldeo ni necesitan curado, lo que supone menores costes, y el proceso de reciclaje es ms fcil. Las matrices ms importantes son el polieter eterketona (PEEK), el sulfuro de polifenileno (PPS) y la polieterimida (PEI), y la poliamidaimida (PAI). Las principales ventajas que presentan las matrices termoplsticas son: Materiales con tiempo de vida ilimitado Almacenaje a temperatura ambiente Mejor resistencia a impacto y humedad Tenacidad (deformacin en rotura 30%-100%) Buen compostamientoFST (fire, smoke& toxicity) Velocidad de procesado Reprocesabilidad Las principales desventajas de estas resinas son:

Materiales de elevado coste Costes de procesado altos (alta temperatura y presin) Tratamiento superficail de las fibras de carbono Materiales auxiliares especiales

Materiales termoplsticos estructurales usados en la industria aeronutica Termoplsticos procesados por inyeccin o mecanizado: Reforzados con fibra de carbono o vidrio: PEEK,PA, PTFE Termoplsticos amorfos Baja resistencia a fluidos agresivos Amplia ventana de procesado Ejemplos: PEI Termoplsticos semicristalinos Muy buena resistencia a fluidos agresivos La ventana de procesado puede resultar crtica(especialmente la velocidad de enfriamiento) Ejemplos: PEEK, PPS, PEKK

MATRICES METLICAS: Tambin existen matrices metlicas, como el aluminio. Estos compuestos se llaman MMC (metalmatrix-composites). Un ejemplo es el ARALL (aramida+aluminio). Los materiales compuestos de matriz metlica han sido desarrollados principalmente para componentes aeroespaciales y de motores de automocin. Poseen alta resistencia y muy bajo peso. Se clasifican en tres grandes grupos, de acuerdo con el tipo de refuerzo incorporado: reforzados con fibra continua, reforzados con fibras discontinuas y reforzados con partculas. As, encontramos como ejemplos de los materiales compuestos de matriz metlica las aleaciones de aluminio con refuerzos de fibras de boro, aleaciones de aluminio reforzados con partculas de almina y carburo de silicio, etc. MATRICES CERMICAS: Los materiales compuestos de matriz cermica son ms recientes, y mejoran las propiedades mecnicas como la resistencia y tenacidad de los materiales cermicos tradicionales, especialmente en rangos de bajas temperaturas. Tambin se clasifican de acuerdo con el tipo de refuerzo incorporado: reforzados con fibras continuas, reforzados con fibras discontinuas y reforzados con partculas. Las principales fibras de refuerzo que se combinan con las matrices cermicas son las de carburo de silicio y las de xido de aluminio, y en el caso de fibras discontinuas y partculas se utilizan como refuerzo agujas cermicas de carburo de silicio. ESTADOS DE LAS RESINAS O MATRICES: Las resinas pueden estar en tres estados qumicos: Estado A, que es la resina sin polimerizar, tiene baja viscosidad y est en estado lquido. En este estado, se trabaja con la fibra seca. Estado B, donde la resina est semi-polimerizada, en estado lquido pero muy viscoso, estado en que se encuentran los preimpregnados. Estado C, donde la resina est totalmente polimerizada, se encuentra en estado slido.

VENTAJAS/DESVENTAJAS DE LOS TERMOESTABLES: Mayor tenacidad Mayor temperatura de servicio Posibilidad de reparacin Mayor coste de fabricacin Mayor dificultad en la fabricacin FORMAS UTILIZADAS: ORIENTACIN

TERMOPLSTICOS

FRENTE

A

LOS

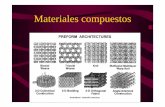

Las formas utilizadas comunmente en materiales compuestos son: Roving (Hilos): mechas de hilos contnuos, sin torsin ni entretejidos. Mat (Fieltros): Fieltro formado por los hilos, continuos o cortados desordenados aleatoriamente Cintas (Tapes): Hilos contnuos orientados en una mnima direccin y torsionados Tejidos (Fabrics): Hilos entrelazados unos con otros perpendicularmente. Urdidumbre: direccin principal, sentido longitudinal del tejido Trama: direccin secundaria, en sentido perpendicular a la urdidumbre

El nmero que indica en grados el ngulo que forma la direccin principal del material de refuerzo con la lnea de referencia del til o pieza es la orientacin. Las orientaciones ms utilizadas son: 0, 90, +45 y -45, la orientacin es uno de los conceptos MAS IMPORTANTES en materiales compuestos.

PREIMPREGNADOS: Es un material compuesto formado por un refuerzo (cinta, tejido, mat, etc) impregnado por una resina (en estado A o B) termoestable. Hay dos tipos de impregnacin: Impregnacin manual: mtodo llamado hmedo, en el que la resina est en estado A Impregnacin Automtica: en el que la resina est en estado B y se puede almacenar una vez preimpregnada (de 6 meses a un ao a -18 C). Recibe el nombre de prepeg o preimpregnado. Cura con presin y calor. Es la forma ms comn de presentacin de los materiales compuestos utilizados en la industria aeronutica. Los materiales preimpregnados consisten en refuerzos (cintas o tejidos) preimpregnados en una resina termoestable (en estado inicial de polimerizacin, estado ) termoplstica y capaz de procesarse en condiciones especficas. Dos de las caractersticas principales de los materiales preimpregnados termoestables son: Requieren un almacenaje a temperaturas de 18C Tienen tiempo de vida limitado

El tiempo de vida de manejo es el tiempo que el material puede estar expuesto a temperatura ambiente, hasta acabar el apilado (es decir, hasta finalizar la bolsa de vacio). El tiempo de vida total a temperatura ambiente es el tiempo que puede el material estar expuesto a temperatura ambiente, antes de comenzar el ciclo de curado. El tiempo de almacenaje mximo es el tiempo mximo que puede el material estar almacenado a menos 18 C, desde la recepcin del mismo hasta su utilizacin. En los preimpregnados, es necesario conocer: el tipo de resina que va a formar la matriz el tipo de refuerzo (material y presentacin) el contenido, en porcentaje total de peso, de la resina. Durante el proceso de curado no se puede aadir ms cantidad de resina y, aunque es posible eliminar parte de ella (lo que se conoce como "sangrado esto es poco conveniente debido a la dificultad de determinar la cantidad exacta que realmente "sangra"). Estos materiales deben almacenarse en condiciones especiales de temperatura y humedad (a temperaturas bajo cero) para evitar el curado de forma indeseada.

El preimpregnado tiene las siguientes ventajas e inconvenientes: Ventajas: Elimina los problemas de la impregnacin manual Buena relacin fibra/resina Espesor uniforme Curado uniforme y controlado Orientacin de la fibra controlada Automatizacin de los procesos Fcil compactacin Uniformes caractersticas fsico-mecnicas Simplificacin del inventario a un solo producto Posibilita operaciones de corte Desventajas: Elevado coste No se curan a temperatura ambiente Conservacin a -18C Vida limitada Generalmente se presentan bien en cintas unidireccionales o bien en tejidos: Cintas Unidireccionales: Consisten en una serie de hebras de fibras continuas colimadas, orientadas en una sola direccin. Cada hilo est constituido por un nmero determinado de filamentos (en el caso de fibras de carbono puede variar entre 1000 y 24000 filamentos). En los materiales preimpregnados formados por cintas unidireccionales, las propiedades mecnicas son funcin, principalmente, de la direccin de la fibra, obtenindose propiedades muy altas en la direccin de ella. Debido a la rigidez de la fibra son difciles de trabajar/manejar en estructuras con formas geomtricas complicadas.

Se suministran en forma de rollos de pesos y anchuras variables.

Tejidos: Los tejidos resultan de entrelazar los hilos en dos direcciones perpendiculares (trama y urdimbre). Como en el caso de las cintas, cada hilo est constituido por un nmero determinado de filamentos. En los tejidos preimpregnados se suministran en forma de rollos de peso y anchuras variables. De forma general tienen propiedades mecnicas ms bajas que las cintas (en la direccin de la fibra), pero son ms fciles de manejar y de trabajar sobre todo en estructuras complejas con curvaturas complicadas.

TIPOS DE FIBRAS PREPEG Las ms utilizadas son las de vidrio, carbono y aramida (kevlar)

TIPOS DE TEXTURAS EN TEJIDOS PREPEG Los tejidos pueden ser de varios tipos: A mayor cruzamiento obtendremos mejores propiedades mecnicas, y a menor entrecruzado el comportamiento frente al apilado ser mejor. Tafetn: Cada hilo se entrelaza alternativamente por encima y por debajo del hilo de la direccin opuesta. Presentan igual relieve por ambas caras y presentan propiedades mecnicas similares tanto en urdimbre como en trama.

Esterilla:

Semiesterilla:

Sarga:

Satn de espiguilla: Cada hilo de trama salta sobre tres hilos de urdimbre antes de pasar por debajo del siguiente. Son ms flexibles y fuertes que los tejidos planos. Indicados para curvas y estructuras complejas. Satn de puntada 5 o Raso: Cada hilo de trama salta sobre cuatro hilos de urdimbre antes de pasar por debajo del siguiente. Es muy flexible y se adapta mejor que el anterior a curva complejo, como en el caso anterior las propiedades mecnicas varan segn la orientacin (trama y urdimbre).

Satn de espiguilla

Satn de puntada 5 o raso

TIPOS DE RESINAS PREPEG Las resinas ms usadas como matriz en este tipo de materiales son la resina epoxi, la fenlica y la polimida.

PROCEDIMIENTO DE IMPREGNACIN MANUAL: Se corta el tejido seco a preimpregnar Se cortan dos trozos de pelcula separadora por cada tejido Se pesa la resina y el tejido para realizar la mezcla, segn el porcentaje, (en peso) que se requiera (indicado en el SRM) Se mezcla la resina en su proporcin correcta, segn el SRM Se extiende dicha mezcla de resina sobre la pelcula separadora y se coloca el tejido encima Se cubre el conjunto con el trozo de pelcula separadora Con una esptula de plstico se presiona desde el centro hacia fuera con el fin de que la resina rellene todos los huecos y eliminar el posible aire ocluido Cortar los parches en la dimensin y orientacin correcta MMCC Estructurales Son el grupo ms importante en el sector industrial y en concreto en el aeronutico. Sus propiedades dependen tanto de los materiales que lo conforman como de la geometra del diseo del elemento. Los compuestos laminares y los paneles sndwich son los materiales estructurales ms comunes. MMCC Laminares Constan de lminas de preimpregnados (las llamadas telas) que se apilan y se pegan entre s. La orientacin de la direccin de elevada resistencia cambia en cada capa. Por esto se obtiene un

material laminar resistente en varias direcciones. TEMA 4 ESTRUCTURAS TIPO SANDWICH DEFINICIN DE ESTRUCTURA DE SANDWICH: Es una estructura formada por un material ligero y de cierto espesor llamado ncleo y otro material relativamente delgado que le recubre, llamado piel o revestimiento. La unin entre ncleo y revestimiento se suele hacer mediante un adhesivo. Ncleo: Es el elemento de baja densidad que separa los revestimientos en una estructura de sndwich Metlico: Aluminio No metlico: Nomex, espuma rgida, madera, etc Piel o revestimiento: Es el recubrimiento del ncleo, puede ser: Metlica: Aluminio No metlica: Compuesto de resina-carbono, vidrio, kevlar, hbrido, etc.

PROPIEDADES DE LAS ESTRUCTURAS TIPO SANDWICH: Alta relacin resistencia/peso (resistencia especfica) ptima relacin rigidez/peso Buena resistencia a fatiga Resistencia al impacto Obtencin de superficies lisas y suaves

Posibilidad de obtener propiedades trmicas y/o acsticas FUNCIN DE LOS NCLEOS Y REVESTIMIENTOS EN LAS ESTRUCTURAS TIPO SANDWICH: La funcin fundamental del ncleo es la de separar los revestimientos para aumentar la rigidez a flexin. El ncleo hace una funcin similar a la del alma en una viga. La funcin fundamental de los revestimientos es la de actuar de forma similar a las alas de una viga, soportando las cargas de flexin mediante traccin del ala inferior y compresin del ala superior.

Parmetros que definen el ncleo tipo sandwich: Celdilla: Figura o forma geomtrica que se repite a lo largo y ancho del ncleo. Nodo (Ribbon): Zona de pegado entre celdillas Diametro o tamao de la celdilla: Distancia entre los lados opuestos de una celda o el diametro del circulo inscrito en ella Espesor del foil: Espesor de la pared de la celda Direccin Longitudinal (L): Direccin perpendicular al sentido de la expansion del ncleo o la linea recta paralela a los nodos (Ribbon) Direccin transversal (W): direccin perpendicular al nodo Altura (H): Distancia entre las caras del nucleo Densidad: En libras/Pie3

DESIGNACIONES DE LOS NCLEOS:

CONFIGURACIONES GEOMTRICAS:

Hexagonal Se usa para la fabricacin de piezas planas o con muy ligera curvatura. Rectangular Usado para la fabricacin de piezas cilndricas o con curvaturas unidireccionales. Seta Flex-Core Usado para la fabricacin con geometra compleja.

FABRICACIN DE NCLEOS: Bsicamente existen dos tipos por ondulacin y por expansin: Fabricacin de ncleos por ondulacin: En este mtodo se encola una capa en cada operacin, la capa est previamente corrugada.

Fabricacin de ncleos por expansin: En este mtodo todos los encolados son realizados simultneamente, despues del encolado y por traccin, obtenemos la forma deseada de la celdilla.

Tema 5

DEGRADACIN DE LOS MATERIALES COMPUESTOSHay que tener en cuenta la degradacin de las propiedades de los materiales por la influencia de todas los productos utilizados en aviacin como skydroll, queroseno, etc. Ademas las estructuras de materiales compuestos del fuselaje deben estar diseados para soportar la gran variedad de ambientes terrestres en los que el avin se puede desenvolver. Los efectos ambientales, incluyen combinaciones de calor, fro, humedad, rayos, luz ultravioleta, etc., que pueden reducir las propiedades mecnicas en diferentes grados, dependiendo del tipo de material compuesto. Aunque lo que ms mina las propiedades de los materiales es la combinacin de temperatura y agua (Calor/Humedad Hot/Wet), puesto que degrada las propiedades de las resinas rpidamente. (La elasticidad y resistencia del compuesto puede reducirse hasta en un 10%-20% (hasta un 50% en alguno materiales wet-Layup). Hay que tener en cuenta que pasado un tiempo los materiales compuestos de carbono y epoxis pueden absorber agua, (hasta un 1% de su peso). Efectos de la humedad y la temperatura La cantidad de humedad que absorbe el material compuestos esta determinada por el tipo de matriz y la fibra, el tiempo, la geometra de los componentes, la temperatura, humedad relativa y las condiciones de exposicin. La humedad se difunde por la matriz, haciendo que se hinche y hace que esta sea ms plastifica o ms frgil. Por ejemplo, la resistencia a la compresin ser mucho menor, aunque la resistencia a la tensin se ve relativamente poco afectada. La combinacin humedad/calor hace que la matriz sea ms plstica. La combinacin sequedad/frio hace que la matriz sea ms frgil. Para evitar esto, se suelen sellar los bordes maquinados y se protegen con capas protectoras o pinturas superficiales. Efectos de los rayos ultravioleta Los rayos ultravioleta pueden deteriorar la integridad del material compuesto. Las fibras de carbon, vidrio y boro son impermeables a los rayos ultravioleta, pero el kevlar se degrada. La presencia de humedad/temperatura agrava los efectos de los rayos uva. Para evitar esto, la pintura de los aviones tiene protecciones contra los rayos uva.

Efectos de la lluvia, granizo y la erosin Los componentes del bode de ataque de las alas y el empenaje son vulnerables a la lluvia, el granizo o los golpes por objetos extraos y en ambientes desrticos por la arena. Se suele aplicar una proteccin especial en el borde del laminado que va de cara al viento.

Efectos del ambiente marino Ambientes marinos se localizan en las costas del mar y zonas insulares. Generalmente los materiales compuestos son capaces de resistir este ambiente mejor que los metales. Aunque puede atacar a las uniones de metal (tornillos, remaches, ect.), y debilitar la estructura. Un medio marino se caracteriza por: Alto nivel de humedad Alta humedad salada corrosiva

Impacto de rayos Los materiales compuestos utilizados en zonas donde pueden caer rayos, tienen que tener rutas de escape del rayo, pues los materiales compuestos son malos conductores y el rayo podra daar gravemente los elementos afectados. Adems, los materiales compuestos permiten que una parte significativa de la corriente de los rayos fluya por los sistemas de a bordo (cableado elctrico, lneas hidrulicas, de combustible, tubos de ventilacin, etc.) y proporcionan menos proteccin a los sistemas electrnicos de a bordo de los campos electromagnticos que las estructuras metlicas. Generalmente los rayos entran por una zona y salen por otra, movindose hacia atrs a lo largo de la superficie del avin recorriendo parte del fuselaje (zona de barrido), como es lgico habr que instalar las masas correspondientes entre paneles. En muchos de los materiales compuestos se instalan mallas de aluminio o cobre para enrutar la electricidad hacia las estticas del avin.

El avin se divide en tres zonas que se corresponden con las zonas mas probables de impacto, y esto determina el tipo y nivel de proteccin del avin. Zona 1: Superficies donde hay alta probabilidad de ataque de rayo (entrada o salida). Zona 2: Superficies donde hay alta probabilidad de barrido de rayo. El rayo tiene un punto inicial de ataque en zona 1 y se mueve sobre la zona 2. Zona3: Esta zona incluye toda la superficie del avin que no esta en zona1 y 2. En zona 3 hay una baja probabilidad de ataque por impacto de rayo.

El sistema de proteccin contra rayos en los mmcc debe cumplir los siguientes requisitos: El sistema debe soportar las fuerzas mecnicas que participan disipacin de altas cargas elctricas y proporcionar suficiente continuidad conductora a la subestructura para la seguridad del vuelo ante las ondas elctricas. Ni el sistema de proteccin ni su proceso de aplicacin deben restar propiedades al material compuesto. El sistema debe permitir la disipacin y el flujo de la electricidad esttica a una subestructura de tierra o hacia los descargadores de esttica y debe proporcionar una proteccin adecuada contra la interferencia electromagntica (EMI). Las caractersticas del sistema de no deben degradarse significativamente con el tiempo o su exposicin al medio ambiente operacional. El sistema debe ser reparable y requerir un mantenimiento mnimo.

![6114467 Materiales Compuestos Aeronautica Airbus[1]](https://static.fdocuments.ec/doc/165x107/55721355497959fc0b9218d8/6114467-materiales-compuestos-aeronautica-airbus1.jpg)