Tema3 pétreos artificiales

Transcript of Tema3 pétreos artificiales

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 1 de 25

TEMA 3 PÉTREOS ARTIFICIALES

1.- INTRODUCCIÓN 2.- MATERIALES CERÁMICOS

MATERIAS PRIMAS MATERIA PRIMA PLÁSTICA: LA ARCILLA

Propiedades físicas de las arcillas Comportamiento de las arcillas frente al calor

MATERIA PRIMA DESENGRASANTES MATERIA PRIMA FUNDENTES

3.- FABRICACIÓN DE PRODUCTOS CERÁMICOS PREPARACIÓN DE LAS PASTAS ARCILLOSAS MOLDEO

Moldeo a mano Moldeo a máquina (galleteras) Moldeo por prensa Moldeo por colada

SECADO COCCIÓN

4.- PRODUCTOS CERÁMICOS 5.- PRODUCTOS DE ALFARERIA 6.- LADRILLO CERÁMICO 7.- TEJAS CERÁMICAS 8.- BOVEDILLAS 9.- TABLEROS CERÁMICOS 10.- LADRILLOS HUECOS DE GRAN FORMATO 11.- BLOQUES CERÁMICOS 12.- OTROS PRODUCTOS CERÁMICOS DE ALFARERIA 13.- CERÁMICA REFRACTARIA 14.- CERÁMICA VIDRIADA 15.- PROPIEDADES DE LOS REVESTIMIENTOS Y PAVIMENTOS CERÁMICOS 16.- PORCELANA 17.- VIDRIO

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 2 de 25

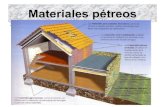

1. INTRODUCCIÓN Los pétreos artificiales se forman a expensas de pétreos naturales con el objeto de

conseguir materiales que los sustituyan, o bien que presenten otras características más adecuadas: la forma, composición, resistencia, etc.

Tres son los grupos de materiales artificiales: los materiales CERÁMICOS, los VIDRIOS y los AGLOMERANTES que darán origen a los AGLOMERADOS: pastas y morteros. Estos materiales se caracterizan por que su endurecimiento se produce por fenómenos diferentes: cocción, enfriamiento tras la cocción e hidratación. Pero todos ellos tienen de común que se originan a partir de pétreos naturales.

En este tema, los pétreos naturales, dejan de aparecer como fin: sillares, placas, losas, etc..., para adoptar el papel de materias primas y la importancia de su comportamiento específico frente al agua, al calor u otras acciones.

2. MATERIALES CERÁMICOS Cerámica, es la denominación común de todos los artículos que tiene su origen en la arcilla

cocida.

Los productos cerámicos se aplican en la Construcción de diversas formas: en funciones estructurales, de cerramiento exterior, de cubrición, de compartimentación interior, en revestimientos verticales, en pavimentos, productos sanitarios, productos refractarios, aislantes térmicos, etc.

2.1. MATERIAS PRIMAS Las materias primas para la fabricación de productos cerámicos se agrupan de la siguiente

forma:

• Materias primas PLASTICAS

• Materias primas DESENGRASANTES

• Materias primas FUNDENTES

2.2. MATERIA PRIMA PLÁSTICA: LA ARCILLA La arcilla tiene:

1. capacidad para retener agua y convertirse en un material plástico, fácilmente moldeable.

2. capacidad de transformarse en un material duro, cuando se seca, y pétreo, de gran resistencia mecánica, cuando se cuece.

Las arcillas son rocas sedimentarias disgregadas, compuestas por silicatos alumínicos acuosos, procedentes de la meteorización de los feldespatos. Una de las propiedades físicas más predominantes es la extremada finura de las partículas (<0,002 mm).

En su forma más pura recibe el nombre de CAOLÍN. Presenta estructura laminar, no posee una buena plasticidad y tiene una excelente capacidad refractaria. Se emplean para la fabricación de productos moldeados blancos, como la porcelana o el gres sanitario, así como en la obtención de productos refractarios.

Otras arcillas, como las MICÁCEAS, dan tonalidades más o menos rojizas y son más plásti-

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 3 de 25

cas. Dentro de éste grupo las hay:

Ricas en aluminio y pobres hierro. Más o menos refractarias. Se emplean en la fabricación de gres y loza.

Pobres en aluminio y elevado contenido en hierro. Arcilla de cochura roja. Se emplea en la fabricación de materiales de construcción como ladrillos, tejas y similares.

Arcillas ricas en hierro y cal. Arcilla de cochura amarilla. Tiene las mismas aplicaciones que la anterior.

2.2.1. Propiedades físicas de las arcillas 1. Capacidad de RETENER AGUA

Viene determinada por la capacidad a dejarse humedecer y a retener la humedad. El agua añadida para la mezcla puede estar presente de tres formas:

• Agua absorbida por los granos (no combinada).

• Agua de plasticidad: Esta constituida por el agua que rodea a las partículas de arcilla.

• Agua intersticial: Agua sobrante que ocupa los huecos intersticiales.

2. PLASTICIDAD de las arcillas

La plasticidad es la propiedad que tiene los cuerpos a deformarse por la acción dé una fuerza y a mantener la deformación a pesar de cesar la fuerza. Entre los pétreos naturales esta propiedad es patrimonio de las arcillas.

Es necesario que exista una cohesión entre las partículas arcillosas y el agua, formando una masa uniforme en la que el agua actúa de lubricante, favoreciendo el rozamiento de las partículas arcillosas y evitando, a su vez, que éstas se separen. Para obtener una masa plástica arcillosa es necesario que exista un equilibrio entre las fuerzas internas que tienden a la dispersión entre sus diferentes partículas. A este tipo de suspensiones se le conoce como "coloidales".

Desde el punto de vista de la plasticidad las arcillas se clasifican en:

• Arcillas GRASAS: Desarrollan ampliamente las propiedades plásticas. Son de granulometría fina y requieren menores cantidades de agua.

• Arcillas MAGRAS: Presentan en menor grado las propiedades plásticas.

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 4 de 25

3. Capacidad de CESION DE AGUA de las arcillas

El agua retenida va a perderse durante el secado de la siguiente manera:

− en primer lugar se eliminará el agua intersticial,

− a continuación el agua de plasticidad,

− y por último se elimina el agua absorbida.

La cesión de agua da lugar a una aproximación de las partículas proporcionando cohesión, rigidez y resistencia mecánica, tanto más alta cuanto mayor sea la contracción. Se origina un producto pétreo, con una cierta resistencia en seco y una cierta capacidad aglomerante, como es el adobe o unidades constructivas tradicionales cono el tapial. Pero la arcilla sigue siendo inestable, por cuanto todo el proceso es reversible sin más que añadirle agua y amasarlo enérgicamente.

2.2.2. Comportamiento de las arcillas frente al calor Para que la arcilla se transforme en un producto cerámico estable es necesario someterla a

la acción de altas temperaturas. Es el último proceso en la fabricación de los productos cerámicos y en él se van a producir profundas transformaciones, tanto en su composición como en su estructura, que van a conformar definitivamente los productos cerámicos adquiriendo nuevas características, aumento de la compacidad y elevadas resistencias mecánicas.

Los cambios químicos que suceden en la arcilla, cuando se eleva la temperatura, dependen fundamentalmente de su composición mineralógica.

2.3. MATERIA PRIMA DESENGRASANTES Tienen como misión paliar los inconvenientes derivados de una plasticidad excesiva de las

arcillas (caso de las arcillas grasas), ayudan al secado y disminuyen la contracción al actuar como estabilizadores de volumen. Los materiales mas utilizados para estos fines son las arenas silíceas.

2.4. MATERIA PRIMA FUNDENTES Son productos capaces de aumentar el margen de vitrificación, disminuyendo el punto de

vitrificación de las arcillas sin bajar el de fusión. Se encargan de constituir el vidrio que enlazará los componentes cristalinos del producto cerámico. Los materiales más comúnmente empleados los feldespatos (silicatos de calcio, sodio y potasio) y el carbonato cálcico finamente molido.

3. FABRICACIÓN DE PRODUCTOS CERÁMICOS Hasta la obtención de un determinado producto cerámico la arcilla y demás materias primas

han de pasar por una serie de procesos:

• Preparar las pastas arcillosas adecuadas,

• darles la forma (proceso de moldeo),

• eliminar parte del agua aportada (proceso de secado),

• someterla a cocción hasta constituir el producto cerámico (proceso de cocción), que si se produce a bajas temperaturas se obtiene la cerámica porosa y si es a altas temperaturas los poros se cierran y se conforma la cerámica compacta.

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 5 de 25

3.1. PREPARACIÓN DE LAS PASTAS ARCILLOSAS Una vez extraídas las arcillas por los métodos convenientes y transportadas a fábrica, se

procede a mezclar con el resto de materias primas (desengrasantes o plastificantes) y a preparar las pastas con el fin de obtener una masa arcillosa:

1. Depurada de materias no deseables tales como sales solubles o nódulos de cal;

2. Disgregada (desmenuzada), ya que la arcilla tiene tendencia a formar terrones, para facilitar los trabajos posteriores;

3. Deberá presentar el grado de humedad óptimo;

4. La pasta estará lo más homogeneizada posible, de forma que las materias primas estén amasadas con la mínima cantidad de agua posible.

En la industria de ladrillos y tejas, la preparación de la pasta se realiza mecánicamente, produciéndose consecutivamente las siguientes operaciones:

Tamizado: Para eliminar las partículas más gruesas.

Lavado: Para eliminar otras impurezas.

Molido: Para disgregar las arcillas y triturar los desengrasantes.

Mezclado y amasado: Para conseguir toda la homogeneización de la materia prima y el agua.

Raspado laminado: Que permiten una mayor homogeneización de las pasta.

3.2. MOLDEO Consiste en dar forma a la pasta arcillosa de acuerdo con el producto que se desee obtener.

El moldeo es una fase importante para garantizar la geometría de la pieza y la constancia de las dimensiones, ya que éstas van a sufrir contracciones durante el secado y la cocción.

3.2.1. Moldeo a mano Se realiza a través de moldes de madera denominadas "gradillas": se rellenan de pasta y se

comprimen con la mano. Se utilizan pastas blandas que requieren más agua para su amasado (25% de agua) con el consiguiente aumento de la contracción y de la porosidad del producto, por el contrario presentan superficie más rugosas ganando en adherencia. Con este procedimiento se obtienen aún hoy en día ciertos ladrillos macizos.

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 6 de 25

3.2.2. Moldeo a máquina (galleteras) Permiten disminuir el agua de amasado y trabajar con pastas más secas (15 % de agua), o

bien trabajar con arcillas poco plásticas (magras), Presentan menores problemas de contracción y los productos acabados tienen mejores características geométricas, sin embargo su adherencia es menor y exigen, cuando el producto lo requiere (ladrillos o bloques), que la superficie presente acanaladuras que la mejoren.

Este sistema se usa para la fabricación de ladrillos huecos y tejas curvas.

3.2.3. Moldeo por prensa Permiten el moldeo de pastas secas (5-6% de agua) y obtener formas que no pueden darse

con las máquinas galleteras, como tejas planas. Se dan la forma mediante troquel que se comprime a gran presión.

3.2.4. Moldeo por colada Se utiliza una pasta arcillosa licuada, que recibe el nombre de "barbotina", se introduce en

moldes de yeso que son los encargados de dar la forma del producto. Este sistema se emplea en ciertos productos de porcelana, loza o gres (fregaderos, inodoros, bidés, lavabos, etc.).

3.3. SECADO Durante el secado se elimina parte del agua de amasado hasta un 5%. Debe realizarse

deforma gradual y progresiva para evitar alabeos y resquebrajamientos. Se puede realizar al aire libre por la acción del sol, o en instalaciones secadoras mediante aire calentado por el sol, procedente de los productos de enfriamiento, aire procedente de los hornos de cocción o de cualquier otra fuente.

3.4. COCCIÓN Tipos de hornos:

Hornos discontinuos: Estarán fríos cuando se coloca el producto a cocer. Se eleva la temperatura progresivamente hasta obtener el punto óptimo, previsto para cada pasta, y luego se va enfriando lentamente. Ejemplo: horno vertical directo e invertido.

Hornos continuos: La temperatura para la cocción siempre está presente. Para la cocción de los productos se deslizan éstos por la zona de fuego (hornos túnel) o, por el contrario, el fuego avanza encontrándose los productos estáticos (hornos Hoffmann). Sea cual sea el sistema están constituidos por tres zonas caloríficas: precalentamiento, cocción, y enfriamiento.

Horno vertical invertido Horno vertical directo

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 7 de 25

4. PRODUCTOS CERÁMICOS De acuerdo con la naturaleza de la pasta arcillosa podemos reconocer diferentes tipos de

productos:

• Productos de alfarería

• Productos refractarios

• Cerámica vidriada

5. PRODUCTOS DE ALFARERIA Por alfarería se entiende a la cerámica porosa sin cubierta externa alguna. Entre estos

productos se encuentran material es de cerramiento o compartimentación como ladrillos, materiales de cubierta como tejas, materiales de relleno como bovedillas, materiales de pavimentos como baldosas y baldosines.

6. LADRILLO CERÁMICO Los ladrillos cerámicos son, sin duda, uno de los materiales fundamentales de nuestras

construcciones. Con ellos realizamos todo tipo de unidades constructivas como: cerramientos exteriores, muros de carga, compartimentación interior, encofrados perdidos, roscas de escaleras, cubiertas planas, pozos y arquetas de registro, etc.

El empleo de ladrillo como material de construcción está regulado por la normativa técnica siguiente:

− El pliego general de condiciones para la recepción de ladrillos cerámicos en las obras de construcción, abreviadamente RL-88: de obligado cumplimiento y que específica las características mínimas que deberán de presentar los ladrillos cerámicos así como las operaciones de recepción para controlar la “calidad de éstos.

− La norma básica de edificación NB-FL/91, de aplicación en fábricas resistentes de ladrillo.

− La norma UNE 67-019: Definiciones, clasificación y especificaciones. Así como las normas de ensayo que en ella se citan.

Definiciones

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 8 de 25

Ladrillo: Pieza de forma generalmente ortoédrica, cuya dimensión máxima es igual o inferior a 29 cm (manejable con una sola mano), que ha de ser colocado uno al lado de otro y sobre otro de acuerdo con unas determinadas leyes de traba (aparejos), para conformar las distintas unidades constructivas.

1. Aristas que determinan al LADRILLO se denominan de la siguiente manera:

− la de longitud mayor : SOGA

− la de longitud intermedia : TIZON

− la de longitud menor : GRUESO

2. Las caras que determinan al LADRILLO se denominan de la siguiente manera:

− la de superficie mayor : TABLA

− la de superficie intermedia : CANTO

− la de superficie menor : TESTA

6.1. CLASIFICACIÓN DE LOS LADRILLOS De acuerdo con la RL-88, se distinguen tres tipos de Ladrillos:

− Ladrillo MACIZO, se designa por la letra "M", puede presentar taladros de pequeñas proporciones en tabla (<10%).

− Ladrillo PERFORADO, se designa con la letra "P", presenta perforaciones en tabla (> 10

%), el número de perforaciones será al menos de tres.

− Ladrillo HUECO, se designa con la letra "H", presenta taladros en canto o testa y ninguna perforación será mayor de 16 cm2.

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 9 de 25

Además, se distingue dos CLASES de ladrillos:

− Ladrillo común, destinado normalmente a fábricas para revestir con otros materiales distintos, se designa con las siglas KV (caras no vistas). También se les denomina ladrillos para revestir.

− Ladrillos visto, para fábricas sin revestimiento, se designan con la letra V.

Existen OTRAS CLASIFICACIONES que se realizan teniendo en cuenta otros aspectos como:

1. Por su FABRICACIÓN:

− ladrillo tosco o de tejar: Moldeado a mano con gradilla y cocidos en hornos hormigueros.

− ladrillos de mesa: moldeados a mano con gradilla, sobre superficies lisas, y cocidos en hornos fijos.

− ladrillo galletero o mecánico: moldeado por extrusión en galletera y cocido en hornos fijos.

− ladrillo de prensa: moldeado por prensado y cocidos en hornos fijos.

2. Por su COCCIÓN:

− Adobe: Secado al sol, no sometido a la acción del fuego.

− Ladrillo pardo: presentan un color pardo por sufrir una insuficiente cocción.

− Ladrillo portero o benito: como los anteriores apenas se han cocido por encontrarse situados en las partes extremas de la zona de fuego.

− Ladrillo recocho: son los que se han cocido correctamente

− Ladrillo escafilado: por un exceso de cocción han sufrido un principio de vitrificación resultando más o menos alabeados.

− ladrillo santo: aquel que por un exceso de cocción ha sufrido una vitrificación importante resultando deformados y negruzcos.

3. Por su FORMA

− Ladrillo ordinario: Cuya forma geométrica responde al de un ortoedro.

− Ladrillo aplantillado: De forma diferente a la ortoédrica.

− Ladrillo de mocheta: Es un aplantillado rectangular que presenta un corte cuadrado en uno de sus ángulos para adaptarlos a los cercos de los huecos.

− Ladrillo moldurado: Ladrillo aplantillado que adopta un determinado perfil para formar molduras.

− Ladrillo adovelado: Con forma de cuña para poder conformar arcos, bóvedas o muros de planta curva.

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 10 de 25

6.2. CARACTERÍSTICAS TÉCNICAS DE LOS LADRILLOS Las características técnicas de los ladrillos están reguladas por la RL-88, la cual especifica

las características geométricas, físicas, así como los defectos estructurales.

6.2.1. Características Geométricas La geometría de los ladrillos y su constancia es particularmente importante para garantizar

los distintos aparejos y el aspecto final de las fábricas. Los ladrillos presentarán regularidad de dimensiones y de forma que permitan la obtención de tendeles de espesor uniforme, igualdad de hiladas, paramentos regulares y asiento uniforme de las fábricas.

La RL-88 recomienda los siguientes formatos:

1. para los ladrillos macizos o perforados:

29 x 14 cm y gruesos 7,5 - 6 - 5,2 cm

24 x 11,5 cm y gruesos 7 - 5,2 - 3,5 cm

2. para los ladrillos huecos:

6.2.2. Características Físicas

Según la RL-88, al objeto de asegurar la resistencia mecánica y la durabilidad de las fábricas de ladrillos cerámicos deberán presentar las siguientes propiedades:

• Masa: garantizar cierta homogeneidad en el material de que están constituidos, se establecen unas tablas de pesos en función del ladrillo.

• Resistencia a compresión: se establecen valores mínimos para los ladrillos macizos y perforados (100 Kp/cm2) y se reducen a la mitad para los huecos (50 Kp/cm2).

• Heladicidad: Es preceptivo únicamente para los ladrillos de clase V, que deberán ser no heladizos, independientemente de las condiciones climáticas del medio. Este ensayo denota la capacidad del ladrillo para soportar las tensiones originadas por ciclos de hielo - deshielo.

• Eflorescencias: Solo es exigible para los ladrillos V. Tras el ensayo de eflorescencias deberán obtener la calificación de no esflorescido o ligeramente eflorescido

• Succión: Capacidad inicial de imbibición de agua por capilaridad, mediante inmersión parcial, en la unidad de tiempo. Esta característica tiene su importancia ya que se debe evitar la deshidratación del mortero en las primeras etapas del fraguado, por ello es aconsejable sumergir en agua las piezas cerámicas antes de su colocación.

• Coloración: Los ladrillos de clase V tendrán coloración uniforme, aunque podrán presentar variaciones de tono e intensidad.

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 11 de 25

6.2.3. Otras características técnicas 1. Resistencia a la flexotracción se determinarla sentando el ladrillo sobre los

apoyos de canto y aplicando una carga centrada.

2. Resistencia a tracción

3. Aislamiento térmico de los ladrillos cerámicos es función del tipo de ladrillo. La conductibilidad térmica es función de la densidad aparente, de forma que cuanto más compactos sean más elevada es.

4. Resistencia al fuego de las piezas cerámicas es elevada. Los ladrillos macizos pueden resistir hasta 1.000 a 1.100 ºC. De esta manera la resistencia al fuego de las fábricas es elevado.

6.3. RECEPCIÓN DE LADRILLOS CERÁMICOS (RL/88) Los ladrillos llegarán a obra preferentemente empaquetados, en paquetes no herméticos

para permitir la absorción de humedad ambiental. Debiendo figurar, en el albarán o en el propio paquete, los siguientes datos:

el fabricante o marca comercial

tipo y clase de ladrillo

resistencia a compresión en Kp/cm2, garantizada por el fabricante

las dimensiones nominales, soga x tizón x grueso.

el sello INCE, si lo tiene concedido.

Si los ladrillos ostentan la marca de calidad INCE u otras marcas procedentes de la CEE, la Dirección facultativa puede simplificar el control hasta limitarse únicamente a las comprobaciones de llegada del material a obra.

6.4. DESIGNACIÓN DE LOS LADRILLOS CERÁMICOS Los ladrillos se designarán del siguiente modo:

1. La palabra "ladrillo" seguida de la letra que expresa al tipo que pertenece:

M, ladrillo macizo

P, ladrillo perforado

H, ladrillo hueco

2. A continuación, la clase a que pertenece:

V, ladrillo cara vista KV, ladrillo para revestir

3. Seguida de la letra "R" y un número que indique la resistencia a compresión en daN/cm2, mínima garantizada por el fabricante.

4. Seguida de la letra "de" y tres números que expresen las dimensiones nominales en centímetros de soga, tizón grueso, por este orden y separados por el signo "x".

5. La referencia a la norma UNE 67-019, para indicar que cumple con sus especificaciones.

Ejemplo: Ladrillo M V R150 de 25 x 11,5 x 5,2 UNE 67.019

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 12 de 25

6.5. FÁBRICAS DE LADRILLOS Se entiende como fábrica de ladrillo a todo elemento constructivo obtenido por colocación de

ladrillos unos junto a otros y sobre otros, ordenadamente y solapados de acuerdo con unos determinados aparejos.

6.5.1. Disposición de ladrillos en un aparejo De cuatro formas fundamentales pueden disponerse los ladrillos:

• A soga: Se apoya el ladrillo sobre su tabla con la testa normal al paramento.

• A tizones: Se apoya el ladrillo sobre su tabla con la soga normal al paramento.

• A sardinel: Se apoya el ladrillo sobre su testa (sardinel vertical) o su canto (sardinel horizontal), siendo la tabla normal al paramento.

• A panderete: Se apoya el ladrillo sobre su testa (panderete vertical) o su canto (panderete horizontal), siendo la tabla paralela al paramento.

6.5.2. Tipos de Fábricas de ladrillos según su espesor

Se pueden distinguir:

• Tabique: Muro de compartimentación de espesor inferior a 6,5cm, construido con rasillas o ladrillo hueco sencillo colocado a panderete.

• Tabicón: Muro de compartimentación, de espesor comprendido entre 6,5 y 9 cm construido con ladrillo hueco doble colocado a panderete.

• Citara: También denominado muro de "medio pie" o "media asta", formado por ladrillos colocados a soga.

• Muro de "un pie": También denominada de "un asta", formado por ladrillos colocados a tizón. Los muros de mayor espesor serán múltiplo de 1/2 pie.

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 13 de 25

7. TEJAS CERÁMICAS Es una pieza obtenida por cocción de pastas arcillosas, de diversas formas y tamaños,

destinada a cubrir los edificios protegiéndolos de las inclemencias atmosféricas y favoreciendo la rápida evacuación de las aguas de lluvia.

7.1. TEJA CURVA También llamada teja árabe o alomada. De acuerdo con su colocación en cubierta recibe el

nombre de "canal" la que se sitúa con la concavidad hacia arriba y "cobija" la que se dispone con la concavidad hacia abajo. Se fabrican a mano o en máquina galletera.

7.2. TEJA FLAMENCA

La teja flamenca es de forma alternativamente cóncava y convexa de planta regular. Apenas se utilizan en nuestro país.

7.3. TEJA MIXTA La teja mixta similar a la anterior, presenta un tramo recto y uno curvo, la parte plana actúa

de canal de evacuación.

7.4. TEJA PLANA

La teja plana es de forma rectangular y perfectamente plana o ligeramente curvada. En la cara inferior puede tener algún resalto para su apoyo en elementos de cubierta o presentar orificios para ser clavada a éstos.

7.5. TEJA DE ENCAJE La teja de encaje, también denominada de Marsella o Alicante, es

una pieza rectangular de espesor variable que da lugar a rehundidos, retallos y pestañas para encajar unas con otras, evitando toda cobija o pieza auxiliar para cubrejunta.

7.6. CARACTERÍSTICAS FÍSICAS La norma de calidad UNE 67.024 detalla las características a cumplir por las tejas, entre

ellas exige: resistencia a la flexión, resistencia al impacto, permeabilidad y resistencia a la helada.

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 14 de 25

8. BOVEDILLAS Piezas, obtenidas por cocción de pastas arcillosas, dispuestas como piezas aligerantes o

resistentes en la formación de forjados.

8.1. CLASIFICACIÓN − Bovedillas aligerantes: Sirven de encofrado al hormigón del forjado.

− Bovedillas resistentes: Además de servir de encofrado, la cerámica en contacto con el hormigón puede considerarse como parte de la capa de compresión.

− Bovedillas resistentes con capa de compresión incorporada: Forman parte de la capa de compresión, sin necesidad de hormigón sobre la parte superior de las mismas.

8.2. DESIGNACIÓN Se designarán por las letras BC (bovedilla cerámica), seguida de las letras A,R y RC, según

sea aligerante, resistente o resistente con capa de compresión. A continuación tres números separados por el signo x, que indican la anchura, longitud y altura, y separado por un guión se expresará la altura en cm a que se encuentra situada el ala de apoyo.

Entre sus características es importante controlar: la expansión por humedad, la resistencia a flexión y resistencia a compresión.

9. TABLEROS CERÁMICOS Los tableros cerámicos, más comúnmente

denominados bardos, son piezas machihembradas de gran formato pero de poco espesor.

9.1. DESIGNACIÓN Se designan de la siguiente manera:

Las letras TCA, seguidas de tres números separados por el signo x, que indica la longitud, anchura y grosor en cm y por este mismo orden. Finalmente se hace referencia la norma UNE 67.041.

Entre sus características es importante controlar la resistencia a flexión.

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 15 de 25

10. LADRILLOS HUECOS DE GRAN FORMATO El ladrillo de soga superior a 29cm. no queda recogido en la RL-88.

Designación: Se designarán por las letras LGF, seguidas de tres números que indiquen la longitud, anchura y grosor en centímetros y por este orden. En último lugar se hará referencia a la norma UNE 67.044.

Ejemplo. LGF 50 x 20 x 4 UNE 67.0441

Entre sus características es importante controlar a resistencia a flexión.

11. BLOQUES CERÁMICOS El bloque es una pieza ortoédrica de mayor tamaño que los ladrillos y cuya menor dimensión

es 14cm. Podrá estar constituida por arcilla aligerada, obtenida mediante adición de materias que desaparecen durante la cocción y producen porosidades en el seno de la masa arcillosa, en cuyo caso se denomina bloque de arcilla aligerada.

Designación: Las palabras "bloque cerámico", seguida de la letra R y un número que expresa la resistencia a compresión en daN/cm2 garantizada por el fabricante. Seguida de la palabra de y tres números que expresan las dimensiones nominales del bloque, longitud, anchura y altura separados por el signo x. Además, si el bloque es cara vista se añadirá la letra V después de las palabras bloque cerámico, y sí es de arcilla aligerada se añadirá la letra L a continuación del número que expresa su resistencia. En último lugar se hará referencia a la norma UNE 67.045.

Ejemplo: Bloque cerámico R 50 L de 29 x 19 x 19 UNE 67.045

12. OTROS PRODUCTOS CERÁMICOS DE ALFARERIA Existe una gran variedad de productos cerámicos además de los descritos, como pueden

ser:

− piezas de ventilación,

− vierteaguas para ventanas,

− baldosas ordinarias, denominadas tobas rústicas, son de gran grosor y de diferentes formatos. Se fabrican por extrusión o por prensado.

− baldosín catalán, también denominada rasilla, muy apreciado para solados de cubiertas planas, si bien es de gran permeabilidad y sensible a la expansión por humedad.

13. CERÁMICA REFRACTARIA Se dice que un material es refractario cuando es capaz de resistir, sin fundirse, ni

ablandarse, ni descomponerse, temperaturas de por lo menos 1.400 ºC, manteniendo su forma y su resistencia mecánica a las temperaturas de trabajo para las cuales está destinado.

13.1. CLASIFICACIÓN DE LOS MATERIALES REFRACTARIOS • Refractarios ácidos: compuestos fundamentalmente de sTlice y alúmina. Adecuados cuando

el medio es ácido

• Refractarios básicos: constituidos fundamentalmente por magnesio. Adecuados cuando el medio es básico.

• Refractarios neutros: la cromita, compuestos de óxido de hierro y cromo, el grafito o el carborundum. Adecuados cuando el medio puede ser ácido o básico.

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 16 de 25

13.2. PROPIEDADES DE LOS MATERIALES REFRACTARIOS En general los refractarios deberán desarrollar unas propiedades:

1. que los capaciten para resistir las altas temperaturas, para ello:

o su porosidad será lo menor posible.

o deberán ser resistentes al choque térmico.

o tendrán un bajo coeficiente de dilatación térmica.

2. y para resistir lo ataques físicos y químicos de los materiales en contacto o de los gases y productos de la combustión.

Los materiales refractarios presentan diversas formas y tamaños y se emplean cuando tienen que someterse a elevadas temperaturas que el resto de los materiales son incapaces de soportar (chimeneas, hornos, conductos de evacuación de humos y gases, etc.).

14. CERÁMICA VIDRIADA Si se eleva la temperatura de cocción la cerámica se vitrifica, los poros se cierran y el

material se vuelve compacto. Otra manera de obtener cerámica vidriada es mediante el empleo de barnices o esmaltes, con lo que los materiales adquieren una superficie dura, impermeable y lisa.

14.1. AZULEJOS Son piezas planas de poco espesor utilizadas tanto en revestimientos verticales como en

pavimentos. Constan de un soporte arcilloso, denominado bizcocho y de un recubrimiento vítreo por medio de un esmalte cerámico que le dota de una superficie impermeable y dura.

Los azulejos según el tipo de soporte utilizado se clasifican en:

− Azulejos de pasta arcillosa, denominados "mayólica" Están constituidos por arcillas de elevado contenido en carbonatos y óxido de hierro que durante la cocción le confiere al producto color ocre o rojizo. Es un soporte poroso (10-15%), que mejora la adherencia con el mortero.

− Azulejos de pasta blanca, denominados loza. Compuesta por arcillas coliníticas. Cabe distinguir entre loza blanda y loza dura.

o La loza blanda es similar a la mayólica, con la única diferencia del color del soporte y del vidriado, que en la mayólica será opaco y en la loza el vidriado puede ser transparente. La temperatura de cocción es de 950 - 1000 ºC

o La loza dura tiene una Tª de cocción de 1150-1250 ºC. Es una loza menos porosa que la blanda.

14.2. FABRICACIÓN DE AZULEJOS La fabricación del azulejo se puede realizar según dos procesos, proceso bicocción, proceso

de monococción.

A. Proceso bicocción

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 17 de 25

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 18 de 25

B. Proceso monococción

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 19 de 25

14.3. GRES El gres es un producto cerámico elaborado con arcillas fácilmente vitrificables durante la

cocción (que funden a bajas temperaturas). Dan como resultado productos impermeables, de gran compacidad y alta dureza.

Con gres se pueden fabricar variedad de productos, (aparatos sanitarios, tuberías de saneamiento para sustancias químicas agresivas, etc.). Su mayor campo de aplicación es sin duda en la fabricación de revestimientos y pavimentos de azulejos gresificados:

− gres rústico extrusionado, de muy baja porosidad, no se aplica recubrimiento vidriado, de gran variedad de formatos y piezas complementarias.

− pavimentos vidriados de gres, con soporte de diferente coloración parcialmente gresificados denominados comúnmente pavimentos de gres o gres monococción. Representan actualmente dentro de los pavimentos cerámicos los de mayor demanda.

− pavimentos de gres porcelánico, constituidos por mezcla de arcillas vitrificadas de composición próxima a la porcelana, cocidas a un temperatura tal que se obtiene un producto no susceptible de alteraciones físicas o químicas, y absolutamente impermeable. Se utiliza para pavimentos de el evadas prestaciones mecánicas.

15. PROPIEDADES DE LOS REVESTIMIENTOS Y PAVIMENTOS CERÁMICOS

1. Características dimensionales y de aspecto.

Los azulejos y baldosas cerámicas son piezas modulares que para garantizar la uniformidad del paramento se les exige la constancia de sus dimensiones: la longitud, anchura, grosor, ortogaonalidad de sus ángulos, planeidad de sus caras, etc.

2. Absorción de agua

La capacidad de absorción de agua nos cuantifica la porosidad accesible y se expresa corno aumento de masa seca cuando se somete a saturación de agua

3. Resistencia al impacto

Los materiales cerámicos son particularmente sensibles al impacto, son frágiles llegando a la rotura en cuanto se supera el límite elástico. Los cerámicos actuales, fundamentalmente los gresificables, presenta buenas resistencia comparables a otros materiales.

4. Resistencia a la flexión

Aumenta de los porosos a los gresificados y de los extrusionados a los prensados.

5. Dureza y Resistencia a la abrasión

La dureza pone de manifiesto la resistencia a dejarse rayar por otros cuerpos. La Resistencia a la abrasión pone de manifiesto la perdida de aspecto de una baldosa esmaltada o la pérdida de masa de una no esmaltada, tras abrasión superficial. En general los vidriados mate presentan un mejor comportamiento que los brillantes, siendo el gres el mejor.

6. Resistencia al cuarteo

Es una característica exigible únicamente a las piezas vidriadas, por cuanto éste fenómeno se da en el vidriado. El cuarteado es consecuencia de las diferentes dilataciones del bizcocho y el vidriado, o entre los diversos vidriados de la superficie.

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 20 de 25

7. Resistencia al ataque químico

Se engloba tanto la alterabilidad de la superficie frente a la agresión provocada por sustancias químicas, como la facilidad con que podemos eliminarla.

Las piezas vidriadas soportan bien estos ataques, y entre las no vidriadas las de menor porosidad y mayor grado de gresificación.

8. Resistencia al hielo

Solo exigibles a los materiales exteriores, está íntimamente relacionada con la porosidad abierta.

16. PORCELANA Puede considerarse como el producto cumbre de la industria cerámica. Podemos distinguir

tres clases de porcelanas:

1. La porcelana dura cocida hasta los 1.400 ºC, de forma conjunta el soporte y esmalte.

2. La porcelana blanda tierna, cocida hasta los 1.250 ºC, de forma separada el soporte y el esmalte.

3. La porcelana sanitaria o semiporcelana, destinada a la elaboración de aparatos sanitarios: lavabos, bidés, inodoros, platos de ducha, urinarios, etc.

Se moldea por colada mediante moldes de yeso y se cuecen hasta temperaturas de 1.250 ºC, se esmalta con la coloración deseable y se cuece nuevamente.

16.1. CARACTERÍSTICAS DE LOS APARATOS SANITARIOS Las superficies serán lisas y continuas, la visible estará esmaltada.

Resistir a los ácidos fuertes y álcalis diluidos sin sufrir reducción de brillo.

El esmalte deberá resistir la acción de productos oxidantes o colorantes sin mancharse ni reducir brillo.

Deberán resistir los choques térmicos.

Deberán ser capaces de soportar cargas estáticas sin alterar su estructura

17. VIDRIO El vidrio es un pétreo artificial inorgánico y amorfo que se obtiene por medio de una masa

inorgánica fundida que se ha enfriado sin cristalizar. El producto obtenido es duro, transparente o translúcido, frágil y resistente mecánica y químicamente.

En la composición química de los vidrios, el componente principal es la sílice (Si02) que junto con óxidos no metales alcalinos (calcio, potasio, bario, magnesio, etc.) y óxidos metálicos (plomo, aluminio, cinc) en distintas proporciones forman los vidrios de mayor aplicación en construcción.

17.1. MATERIAS PRIMAS Las materias primas, según el papel que desempeñan durante el proceso de fusión, se

clasifican en cuatro grupos

1. vitrificantes,

2. fundentes,

3. estabilizantes, Y

4. componentes secundarios de proporciones minoritarias, opacificantes, afinantes, colorantes, etc.

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 21 de 25

Vitrificantes

Bajo esta denominación se encuentran todas las sustancias formadoras de vidrio. Siendo la sílice el principal vitrificante de los vidrios. Las principales fuentes son las arenas silíceas. Para la fabricación del vidrio se exige a las arenas un alto porcentaje de sílice, por encima del 98,5 Y. y exenta de impurezas, por lo general en las arenas siempre se encuentra el óxido de hierro que imprime coloraciones más o menos verdosas y amarillentas.

Fundentes

Su misión es favorecer la formación de vidrio rebajando la temperatura de fusión. Entre estas sustancias hay que citar:

el óxido de sodio, el más empleado, funde la sílice produciéndose durante la reacción silicato de sodio. Como sustancia portadora de óxido de sodio se emplea fundamentalmente carbonato sódico (CO3Na2), comúnmente sosa.

el óxido de calcio. La materia prima fundamental es el CO3Ca, calizas, o feldespato cálcico.

el óxido de potasio, se obtienen vidrios de alta calidad y gran brillo.

Estabilizantes

Sustancias con carácter intermedio entre las formadoras de vidrio y los fundentes, entre las de mayor empleo se encuentran: el óxido de aluminio, el óxido de plomo y el óxido de cinc.

Componentes secundarios

Este es el apartado de las sustancias que cumplen funciones como colorantes, opacificantes, decolorantes, etc. Hay que destacar el papel de los fluoruros, que si bien son opacificantes también ejercen función de fluidificante, al disminuir notablemente la viscosidad del vidrio.

17.2. FABRICACIÓN DEL VIDRIO Cualquiera que sea el producto final la fabricación de vidrio, una vez preparadas las

mezclas, consta de una serie de operaciones como:

1. La fusión de la mezcla.

2. Afinado y homogeneización.

3. Conformado de los productos.

4. Enfriamiento y recocido.

5. Operaciones de acabado.

La fusión

La fusión de la mezcla se realizar para lograr, después de producidas las reacciones químicas entre sus componentes, una masa fundida líquida de viscosidad adecuada para modelarla.

La fusión se efectúa en hornos o crisoles de producción continua o discontinua.

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 22 de 25

Afinado y homogeneización

Una vez fundida la mezcla, la masa vítrea presenta muchas heterogeneidades: variaciones locales de composición, con diferencias de viscosidad que dificultan la mobilidad, o presencia de gases ocluidos. En La eliminación de estás heterogeneidades consiste el afinado que se puede conseguir:

− Aumentando la temperatura, con lo que disminuye la viscosidad y las burbujas pueden crecer y eliminarse.

− Agregando agentes afinantes.

− Introduciendo aire u oxígeno.

− Agitando el vidrio.

Conformación del vidrio

Dependerá de la morfología que adopten para sus posteriores aplicaciones, de esta manera podemos distinguir entre vidrio hueco, vidrio plano y fibras de vidrio.

Vidrio hueco: La formación del vidrio hueco se realiza por soplado sea a boca, según técnicas artesanales, o mecánicamente por procedimientos combinados de prensado-soplado o laminado-soplado. Otros sistemas son el prensado y el centrifugado.

Vidrio plano: Por vidrio plano se entiende todo aquél conformado laminarmente. Las láminas no tienen que ser rigurosamente planas, pueden presentar relieves en su superficie o estar curvadas. Son los vidrios más empleados en construcción.

El laminado consiste en colar el vidrio entre dos rodillos de laminación. Los rodillos pueden estar lisos o grabados y de esta manera fabricar el vidrio impreso. Si durante el proceso de laminación se incorpora una tela metálica se obtendrá el vidrio armado

Enfriamiento y recocido

Después de conformados, los vidrios se someten al proceso de enfriamiento y recocido, para eliminar las tensiones internas que se producen al enfriarse. Para ello las piezas de vidrio no pueden ser enfriadas rápidamente sino ser sometidas a un ciclo térmico que dependerá de la composición del vidrio, de la forma y dimensiones de la pieza y del grado deseado de relajación de tensiones. Para ello, se colocan las piezas en un horno, y se va disminuyendo la temperatura con el tiempo.

Operaciones de acabado

− Vidrio tallado: Vidrio trabajado en su superficie artesanalmente.

− Vidrio esmerilado: consiste en obtener una superficie rugosa, mediante el uso de un esmeril (óxido de aluminio), arena u otro abrasivo.

− Vidrio pulido: Se trata de frotar la superficie a pulir con materiales pulverulentos más blandos que el vidrio, como óxido férrico, se empastan con agua y se aplican a la superficie mediante un fieltro o telas especiales.

− Vidrio templado: El templado consiste en un tratamiento térmico que proporciona una mayor resistencia mecánica al vidrio, por creación de una capa comprimida en su superficie. Consiste en procurar un enfriamiento brusco en la superficie del material, contrayéndose, en tanto que el interior se mantiene fluido a alta temperatura.

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 23 de 25

17.3. PROPIEDADES DEL VIDRIO Las propiedades de los vidrios dependen de su composición y de su sistema de fabricación.

Las propiedades generales de los vidrios son:

Dureza: Son más duros cuanto más sílice contengan.

Fragilidad-Elasticidad: La fragilidad es una propiedad característica de los vidrios, se rompen sin apenas deformación. El vidrio es un material frágil, de baja deformabilidad.

Resistencias mecánicas: La resistencia a compresión de los vidrios es muy elevada superior en todo caso a la de tracción y por supuesto a flexión.

Dilatación térmica - Choque térmico: Como todos los materiales los vidrios se dilatan cuando se calientan y se contraen cuando se enfrían. Estas variaciones de volumen pueden ocasionar la rotura del vidrio si se producen choques térmicos importantes.

Conductibilidad térmica: El coeficiente de conductibilidad térmica de los vidrios es bajo.

Propiedades ópticas:

Cuando un haz de radiación luminosa, Io, incide sobre un medio transparente, como el vidrio, experimenta una reflexión en cada una de las caras que atraviesa, sufre una absorción por efecto de la masa que recorre y, finalmente, tras desviarse de su dirección de incidencia por efecto de la refracción, emerge con una velocidad inferior a la inicial, cumpliéndose que la suma de las intensidades de la radiación reflejada, Ir, absorbida, Ia, y transmitida, It, es igual a la intensidad de la radiación incidente:

Ir + la + It = Io

Propiedades energéticas:

Se conoce como, factor solar la relación entre la energía que entra en el interior de un local a través de un acristalamiento y la energía que incide sobre dicho acristalamiento.

Resistencia química:

Una de las características más destacables en los vidrios es su resistencia al ataque del agua y de todo tipo de soluciones acuosas y productos químicos. Las sustancias que pueden atacarlo son el ácido fluorhídrico, el ácido fosfórico y los álcalis concentrados y calientes.

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 24 de 25

17.4. VIDRIO EN LA CONSTRUCCIÓN 17.4.1. Vidrios planos transparentes

Se distinguen dos tipos:

Vidrio común

Luna

Vidrio común: Vidrio plano transparente, e incoloro en cierto grado, con una superficie natural tal y como se obtiene en fabricación: sus dos caras no son perfectamente lisas y existe siempre un cierto grado de distorsión o deformación de la visión.

Según los espesores de la lámina se clasifica en:

- Sencillo: de espesor mínimo 1,8 mm

- semidoble: de espesor mínimo 2,4 mm

- doble: de espesor mínimo 3 mm

- grueso o cristalina, de espesores: 3,5 a 4 mm, 4 a 5 mm, 5 a 6 mm

Luna: Vidrio transparente obtenido por laminación y sometido a operaciones de recocido. Sus dos caras son desbastadas y pulidas, con lo que se logra unas superficies lisas y paralelas, asegurando una visión clara y sin distorsión.

Según su espesor se clasifican en:

- luna delgada: espesor mínimo 4 mm

- luna: espesor mínimo 6 mm

- luna gruesa : espesor mínimo 8 mm

17.4.2. Vidrios traslúcidos Transmiten la luz con difusión variable, la visión no es clara, si no parcial y totalmente

borrosa. La difusión puede obtenerse mediante tratamiento de superficies, bien mediante un dibujo durante la fabricación o posteriormente, por algún proceso como el mateado, ataque de ácido u otros medios.

Los tipos más frecuentes son:

Vidrio colado bruto: Se fabrica igual que la luna pero no experimenta los trabajos de desbaste ni pulido.

Puede ser de dos grosores:

- luna bruta: de espesor > 8mm

- baldosa bruta: de espesor > 10 mm

Baldosa grabada: Se obtiene por laminado y una de sus caras está impresa con dibujos en relieve. Su espesor es de 18 a 20 mm.

Baldosilla o vidrio estriado: Una de sus caras lleva un dibujo en forma de estrías paralelas, estrechas. Se fabrica colando la masa fundida sobre rodillos laminadores.

Vidrio impreso: También denominado catedral o decorativo, se fabrica por colado o laminado, lleva un dibujo impreso por un rodillo con lo que desaparece su transparencia. Se fabrica en diversos colores.

TEMA 3 PÉTREOS ARTIFICIALES

Dpto. Ciencias Aplicadas y Tecnología Página 25 de 25

17.4.3. Vidrios opacos Poseen diversos grados de opacidad, desde los que dejan pasar mayor o menor cantidad de

luz hasta los que son completamente opacos. Los más frecuentes son:

Opalina pulida: Vidrio colado opaco, pulido generalmente por una sola cara. Su espesor es superior a 7 mm.

Vidrio opal masivo: Hoja de vidrio, obtenido por soplado o estirado a la que se ha incorporado en su masa color para obtener opacidad. Puede ser:

- sencillo: de espesor mínimo 1,8 mm

- semidoble: de espesor mínimo 2,4 mm

Vidrio opal doblado: Hoja de vidrio, obtenido por soplado o estirado, que durante su fabricación se cubre por una o ambas caras con una capa fina de vidrio opal. Puede ser:

- sencillo: de espesor mínimo 1,8 mm

- semidoble: de espesor mínimo 2,4 mm

17.4.4. Vidrios de seguridad Vidrios fabricados de forma especial o sometidos a tratamientos tales que al facturarse, en

condiciones normales, no salten fragmentos que puedan causas daños graves. Pueden ser de los siguientes tipos:

Vidrio laminar foliáceo: Formado por un conjunto de láminas de vidrio, alternando con capas de materias plásticas transparente u otras materias de refuerzo, de manera que al producirse la rotura los trozos de vidrio quedan retenido en la capa de plástico.

Vidrio templado: Se fabrica mediante tratamiento de templado. Al fracturarse el vidrio lo hace en pequeños trozos sin aristas vivas.

Vidrio armado: Se obtiene por laminado colocando en su interior una armadura de tejido metálico. Cuando se rompe los trozos quedan retenidos por la malla metálica.

17.4.5. Vidrio ondulado Es aquel que mediante fabricación continua se le ha dado una ondulación, que se acopla a

las placas onduladas de fibrocemento. Puede ser armado o decorativo.

17.4.6. Vidrio moldeado Pieza obtenida prensando una masa de vidrio fundido en un molde y sometiéndola a un

recocido para eliminar las tensiones internas. Mediante este procedimiento se consiguen las piezas para ejecución de hormigón translúcido y las tejas. Los más usuales son:

- moldeados para forjados o marquesinas,

- moldeados para tabiques y cerramientos verticales,

- moldeados para lucernarios sobre nervios metálicos o de hormigón.

17.4.7. Fibras de vidrio Se utilizan frecuentemente como aislantes térmicos y también como absorbentes acústicos,

con la ventaja frente a otros materiales de que son incombustibles, imputrescibles e inalterables químicamente. Las fibras de vidrio se usan en forma de fieltro constituido por fibras de 2 a 5 cm de longitud, apelmazados mediante una resina y recubiertos a uno o ambos lados por papel resistente, o capa de papel de aluminio, con o sin pinturas impermeables. Las fibras de vidrio se utilizan además para reforzar ciertos materiales, como morteros u hormigones reforzados con fibras de vidrio, plásticos reforzados con fibras de vidrio, etc.