simulacion

-

Upload

marco-polo -

Category

Documents

-

view

212 -

download

0

description

Transcript of simulacion

Xv Anual IIE/Rockwell Automation Locura Fabricación Concurso de simulación: la simulación los expertos necesarios para mejorar sistema altamente Variable

Antecedentes de la empresa

Concurso de este año es especialmente interesante. En lugar de impugnar con un problema ficticio, nos hemos asociado con una compañía Fortune 500 fabricación de problemas reales con la esperanza de entregar la dirección de la planta de soluciones reales. Le pedimos disculpas por la generalidad de los detalles, pero por razones de confidencialidad, los datos, los productos y los procesos se han cambiado y enmascarado. Le podemos decir que tus productos favoritos de bocadillos para teléfonos celulares son llevados al mercado con mucha ayuda de esta empresa.

El objetivo de su equipo es utilizar software de simulación Arena, junto con Ingeniería Industrial metodología para sugerir mejoras que reducen los costes de fabricación y satisfacer la demanda de los clientes. Tenga en cuenta que las instalaciones objeto de estudio está situado a tan sólo un par de horas en las oficinas de la empresa. Ya eres oficialmente consultores en el trabajo y los directores de la planta están ansiosos de conocer y aplicar sus recomendaciones.

Descripción del producto: Las secciones las instalaciones que están evaluando produce secciones con las unidades que están insertados en las secciones. La Figura 1 es una imagen de lo que de sección. La sección describe tiene 2 unidades. Sección las configuraciones pueden variar. Una sola unidad puede ocupar toda la sección. En la mayoría 12 unidades únicas pueden ocupar una sola sección. Cada unidad contiene piezas personalizadas configuradas para diferentes funciones. Tal vez piense en las secciones de una nevera congelador. Algunos clientes quieren 1 nevera gigante celebrar 1.000 bebidas. Otros clientes quieren 12 congeladores equipados para albergar 500 galones de helado.

Figura 1: Sección con 2 unidades

Descripción general del sistema actual 1 tramos se montan en uno de los dos ámbitos; Celda A celda y G. Ambas células tienen la capacidad de producir cualquier sección. Cuando un objeto se suelta o en la celda A celda G, todo lo necesario para que el orden es producida en una celda o en la celda G, respectivamente. Actualmente las células no comparten trabajador, tareas, equipos, etc. En la figura 2 proporciona un diseño de celda G. La figura 3 ofrece un diseño de celda A.

Figura 2: celda G

Figura 3: Celda A

Celda de diseño G y Celda A cada una de las cuales contiene un conjunto de la sección área donde la sección de depósitos construidos. El ensamblado se vacía de sección y de sus correspondientes unidades dependiendo de las especificaciones del cliente. Sección de hasta que todas las unidades están listos. Aparte de las líneas de montaje, la unidad inserta se ha creado y probado. Sección los depósitos y las unidades se unen en el montaje final. Por lo tanto, cuando una sección shell está lista, y todas las unidades están disponibles inserciones, montaje final, el cableado y la inspección se lleva a cabo.

A un nivel alto, el flujo de proceso general se muestra en la Figura 4. La asamblea de la sección las conchas y el conjunto de la unidad están teniendo lugar al mismo tiempo. Todas las piezas se unen en el montaje final. Siga leyendo para obtener más información acerca de los detalles de cada zona.

Figura 4:

Celda de flujo UN Conjunto recibe pedidos personalizados diseñados. Una celda contiene 1 conjunto de la sección 4 de las líneas de producción, así como un ensamblaje final para el montaje final, el cableado y la inspección. Celda G sólo recibe órdenes pre-diseñados. Estos pedidos contienen configuraciones estándar de cada sección y unidades. Normalmente tienen un ciclo de producción más rápido tiempo de celda A las secciones. Celda G contiene 1 sección área de montaje, 1 unidad línea de producción, así como el ensamblaje final para el montaje final, el cableado y la inspección.

La planta funciona 252 días al año y 15 horas de trabajo por día (sin incluir las horas extraordinarias, almuerzo y otras se rompe). Ya que las operaciones son muy manuales, gastos de mano de obra es una gran preocupación para la planta. Actualmente, alrededor del 20% del total de horas trabajadas es las horas extraordinarias. Todos los trabajadores que devengan un salario base de $30 por hora. Los trabajadores se les pagan 150% de su salario base al trabajar horas extraordinarias.

Los directores de la planta principalmente vía la realización de las secciones. En la medida en que las secciones están a punto de completarse la orden también se completará. Las secciones no son baratas. El precio medio de venta por sección es de $8.250.

Las previsiones de la demanda total por año son de 20.000 secciones. Demanda podría oscilar por encima del 20% por debajo de esta cifra. 15% De la demanda son llamadas lo que la planta "estructural" y no son motivo de preocupación para el modelo. Las secciones que no son consideradas como estructurales se producen en la celda A celda o G. se prevé que el 70% de la demanda restante será para Celular A. El resto se produce en Células

Productoras Asamblea G. sección la sección shell es el primer paso en el proceso de montaje. Conjunto de sección es un proceso manual. Asamblea los trabajadores reciben la sección órdenes que es necesario producir y la configuración correspondiente. Conjunto de sección es una

construcción progresiva a través de 5 estaciones de trabajo. Las primeras dos estaciones cada uno de ellos dispondrá de un operador y trabajo en una sección a la vez. Cuando el operador en la estación 1 ha finalizado su tarea la sección se pasa en a la estación 2. El operador en la estación 2 obras de la sección y pasa a la sección de la estación 3. La asamblea en la estación 3 es un poco más complicada. Aquí dos de los trabajadores podría

1 sección de trabajo o iniciar el montaje varias secciones. Las secciones pueden ser en grupos de 2, 3, 4 o 6. Un grupo de secciones se hace referencia como un elemento. Cuadro 1 se presenta un desglose del número de secciones de cada elemento. La Figura 5 presenta 2 temas. Tema 1 tiene 3 secciones y Punto 2 tiene 2 secciones. Cada vez que una sección llega a la estación 3 hay algunas obras que se va a hacer en la sección. En la sección siguiente de este tema llega, los trabajadores hacer trabajo adicional en la nueva sección y parte de ese trabajo es combinar las secciones. Este proceso continúa en la estación 3 hasta que todas las secciones de este tema son asegurados. Entonces, el elemento se mueve en la estación 4 y 5. Estación 5 estación 4 y 1 tienen cada operador y proceso el tema en su conjunto. Todo el conjunto de la sección zona tiene la capacidad de 9 trabajadores, pero no está en capacidad.

Por Ciento posibles temas con 1 Sección 10% artículos con 2 secciones 30% artículos con 3 secciones 30% artículos con 4 secciones 20% artículos con 6 secciones 10% Tabla 1: Distribución de configuraciones de elemento

Figura 5: Elementos

De la época, las piezas que faltan para completar la construcción de la celda y celda G A. Si todas las piezas no están disponibles, la asamblea los trabajadores comenzarán la construcción de la siguiente orden en la cola. Cuando faltan piezas, normalmente se tarda 5 días hasta que se resuelva el problema y todas las piezas están listos. A veces sólo se tarda un día en la planta podría tener las piezas adecuadas a mano. En la mayor parte de los casos lo tendrá 30 días hasta que todas las partes que faltan están listos. Una vez que todas las piezas están disponibles la sección orden se pone en la parte delantera de la cola. También hay un %4 antes de la sección construir, las piezas necesarias para el montaje se recogen y entregan en la zona de ensamblado. La mayoría de las piezas están disponibles y listas antes de la compilación.

de la sección se han las piezas equivocadas en la celda A celda y G. Este es descubierto durante la construcción. Cuando una pieza equivocada es observado, la asamblea trabajador establece la sección aparte y envía a la pieza correcta. El tiempo de la parte derecha de llegar es normalmente 2,5 días. En la gran mayoría, tendrá 30 días para las piezas correctas para llegar. Al menos tendrá 1 hora. Una vez que la pieza correcta llega, los trabajadores se terminará la asamblea. %3 Problema con las piezas equivocadas que llegan para el montaje.

Tabla 2 contiene los tiempos estimados de procesamiento para cada estación.

Tiempo de procesamiento (min) Estación 1 (por sección) Tria(5,10,13 ) Estación 2 (por sección) Tria(5,7,13 ) Estación 3 (por sección) Tria(8,10,13 ) Estación 4 (por elemento) Tria(8,15,20 ) Estación 5 (por elemento) Tria(5,20,120 ) Tabla 2: tiempos de procesamiento en cada sección estación de montaje

Una vez que la sección es completa, las secciones se han trasladado a la asamblea final. La sección trabajo en proceso (WIP) es de interés para la planta. El espacio es limitado para celebrar las secciones antes del montaje final. Si no hay espacio, el conjunto de la sección trabajadores de otras secciones. Una célula tiene espacio en búfer de 20 secciones. Celda G tiene espacio en búfer de 5 secciones.

La Figura 6 muestra las secciones vacías montadas. Se puede ver, existen 3 secciones en el tema.

De izquierda a derecha, en la primera sección tiene espacio para 5 unidades inserciones, la segunda sección tiene espacio para 6 insertos y la tercera sección de unidad 5 inserciones.

La Figura 6:3 montado secciones

Asamblea de proyectiles de prueba de la unidad y para cada sección hay un número determinado de unidades que se deben generar. Las secciones que contienen de 1 a 12 unidades. Por lo general, hay 4 unidades por sección. Cuando una sección fin se libera a la planta, la unidad correspondiente los pedidos son liberados. Similar al de la sección construir, las piezas de las unidades son pre-equipado, listas y disponibles en la estación. Por desgracia, el 100% de las piezas no son siempre en los juegos.

Dirección de la planta ha de determinar que el porcentaje de inserción de los juegos que tiene todas sus partes (también se conoce como limpiar kits). Gráfico 1 contiene los datos de celda A celda y G.

Gráfico 1: Porcentaje de unidad de limpieza

Unidad de inserciones se han equivocado. Vamos a suponer que este es descubierto antes de la compilación. El tiempo de la parte derecha de llegar es normalmente 2,5 días. Puede tomar 30 días como máximo y un mínimo de 1 días. Una vez que la pieza correcta llega, la unidad se mueve hacia la parte delantera de la cola y se monta. Otra alteración de la unidad de cambios de ingeniería. Como ya se ha mencionado, las unidades son altamente personalizadas y diseñadas. En un mundo perfecto, el diseño de cada unidad está completa se inicia la producción; sin embargo, el 10% de las unidades construidas tendrán cambios de ingeniería. Normalmente se tarda 24 horas, hasta que el cambio de ingeniería está completo y todas las piezas están listas para completar la construcción. %3 Si la unidad no está limpia y faltan piezas, no montar la unidad y, a continuación, seleccione la unidad en la cola. Puede tomar de 1 a 30 días para que las partes que faltan por llegar. Normalmente se tarda 5 días. También hay un problema con las piezas equivocadas llegan para montaje de la unidad.

Esta es la cantidad mínima de tiempo que se tardará en resolver el cambio de ingeniería. En la gran mayoría, tendrá 3 días para completar. El cambio de ingeniería se identifica generalmente antes de la compilación. Es importante tener en cuenta que si una unidad tiene piezas faltantes, las piezas equivocadas o un cambio de ingeniería, el orden en el que la unidad pertenece a no comenzará el proceso de montaje.

Una cuestión importante para la estimulación de las secciones y las unidades que alimentan el ensamblaje final.

Celda G contiene una línea de montaje de la unidad. Una celda contiene 4 líneas de montaje de la unidad.

Las unidades se suelen montar en un primer llegado, primer servido base. En la celda A, cada línea tiene un grupo de trabajadores. Es importante señalar que todas las unidades para una sección en particular están montados en la misma línea. Estanterías que contienen juegos para cada unidad se encuentran en la parte delantera de las líneas de montaje. Cuando un trabajador está disponible, seleccione un kit de

rack 6 el CONFIDENCIAL. Antes de la asamblea, que hacen un ajuste rápido para asegurar la adecuada del robot está listo. A continuación, se reúnen todos los componentes y completar todo el cableado de la unidad.

Unidades completas se prueban. 90% De las unidades pasan la prueba. Una rectificación existe banqueta al final de cada línea. Cuando una unidad no aprueba la inspección, que se enviará al banco de rectificación y trabajó por un re-trabajador. Cada línea tiene una re-trabajador.

Las unidades tienen diferentes niveles de complejidad. En consecuencia, los tiempos de generación tienen un alto grado de variabilidad. Hay 4 niveles de unidades en función de sus tiempos de procesamiento. El Cuadro 3 presenta el desglose de cada uno de los niveles de las células, así como el trámite correspondiente. Los tiempos de generación son bastante uniformemente distribuido en los rangos.

Tabla 3: Celda A celda G unidad y generar, probar y rectificar las demoras

una vez cada 2 ó 3 semanas, Celda A obtiene un lote de Nivel 4 unidades que se deben generar. Estos eventos afectan de forma significativa la producción de las células A. Sección WIP aumenta significativamente por unidad de producción ha disminuido. Los administradores quieren evaluar las opciones para controlar estos eventos. La posibilidad de una vía rápida línea de montaje de unidad más cortos se basa ha sugerido.

En la celda A los trabajadores están organizados en 4 equipos, un equipo para cada línea. La capacidad de cada uno depende de el número de estaciones de trabajo con el utillaje apropiado para el montaje. Actualmente, cada línea está en capacidad de 12 trabajadores por cada equipo. La celda G unit insertar una línea tiene capacidad para 22 trabajadores por turno y en la actualidad está al máximo de su capacidad.

Las estaciones de ensayo y en la celda A celda G también han dedicado. La actual programado y la correspondiente capacidad probadores en el Cuadro 4. Los probadores son compartidos entre las líneas en cada celda.

Celda A celda G Capacidad Unidad de Capacidad Testers 3 4 2 2 Tabla 4: Celda A celda G y probadores de

Montaje Final (incluye montaje final, cableado y la inspección) La Sección depósitos y sus correspondientes unidades vienen juntos y se montan en el montaje final. Cuando todas las unidades de una sección y se realicen las pruebas pertinentes, están preparados para ser insertados en la sección. Terminado el montaje final en un primer llegado, primer servido base cuando todas las piezas estén disponibles. Sección puertas y otros componentes también son necesarias para el montaje final. Se puede asumir estos materiales están presentes y disponibles. Una vez que las unidades se ensamblan, experto del cableado eléctrico se completa las tareas finales. Una inspección final de toda la sección tiene lugar tras el proceso de cableado. Hay un 10% de posibilidades de que

un sistema CONFIDENCIAL 7 falla la inspección final. 80% De los fracasos se deben a cableado. El resto son los errores de montaje final general. Según el tipo de avería, el trabajador que corresponda, rectificación de la sección tan pronto como estén disponibles. Los datos en bruto para tiempo de rectificación de los datos.xls El tiempo de procesamiento de las secciones a través de la última zona de montaje también en los datos.xls Tabla 5 se presenta el porcentaje de la suma total definitiva proceso de montaje (ensamblaje final, cableado y la inspección) tiempo dedicado a cada tarea.

Tabla 5: Porcentaje de tiempo de la asamblea final total dedicado a cada tarea

Una sola persona de un equipo de trabajadores de ensamblaje final se completa el montaje final.

El trabajo de cableado requiere un experto altamente cualificado de un equipo de profesionales de cableado.

Inspección final es completada por un trabajador de un grupo de inspectores. El número actual de montaje final, cableado e inspección los trabajadores se ofrecen en el Cuadro 6.

Celda A celda G capacidad Capacidad infinita Montaje Final 5 5 8 Cableado infinito infinito infinito 8 Inspección 2 2 infinito infinito Tabla 6: Celda A celda G y montaje final, cableado e inspección los trabajadores y capacidad de

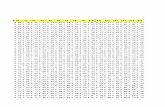

salida hay varias medidas clave de desempeño que la administración las vías. El archivo, los datos.xls contiene un panel de 40 días a partir de las métricas clave de celda A celda y G.

ajustado Total de horas de horas totales para los procesos de montaje incluida la sección construye y crea dependencia.

Sección Completa milímetros de sección Total de proyectiles que fueron construidos por el día.

Las secciones ha completado a través de la inspección total, las secciones completas con la unidad y los insertos de montaje final, el cableado y la inspección de la jornada.

Total de unidades terminadas- Total unidades completas.

4 Unidades En Espera Pruebas- Total unidades completas y a la espera de las pruebas.

Total de unidades probadas- Total de unidades fabricadas y probadas.

Total ajustada Horas/secta- horas de montaje por sección.

Sección horas- Total trabajo directo en la sección departamento.

Horas de la unidad de obra directa Total en el conjunto de la caja.

Unidad horas de prueba- Total de horas dedicadas a bordo.

Total horas de montaje final- final Total horas de montaje. Incluye la instalación puertas, el etiquetado, el cableado y la inspección.

Producir las secciones para satisfacer la demanda, a la vez que mantiene los costes de fabricación, es el principal objetivo de la planta. Sección y Evaluación de trabajo en proceso (WIP) también es crítico. La planta se enfrenta cada día con la función de marcapasos la planta. Asegurándose de que las secciones y las dependencias están listos para el montaje final es fundamental para alcanzar objetivos de producción.

La planta 8 CONFIDENCIAL también debemos vigilar tiempo de fallos del sistema; en espera por falta de piezas, a la espera de piezas equivocadas, así como cambios de ingeniería. Estos sin valor añadido retrasos tienen un impacto significativo en el sistema.

¿Qué escenarios se debe la capacidad de satisfacer la demanda? Parece una pregunta fácil, ¿verdad?

La dirección de la planta está constantemente para abordar esta cuestión. Variabilidad de la demanda, errores del sistema, las variaciones y el orden laboral complejidad, entre otras cosas, hace que esta cuestión sumamente difícil. Simulación es la única herramienta que puede capturar todas las dinámicas y variables del sistema para comprender cómo los cambios afectan el rendimiento.

Varios escenarios "y si"se han propuesto:

• La planta ha considerado a menudo combina celda G y Celda A las zonas de producción.

Después de todo, cada área tiene la capacidad de producir cualquier sección. Hay un par que las configuraciones combinación la planta le gustaría evaluar.

o En primer lugar, que le gustaría saber si se puede hacer funcionar todas Celda A celda G y producción con la capacidad existente de la célula A. En este escenario, habría 4 líneas de producción. Uno sería dedicado a la celda G 3 producción y sería una producción de las células.

o un segundo escenario la construcción de la planta, al igual que modelo es una cola única para las órdenes de uno de 4 líneas. Todas las unidades de una sección en particular se sigue estando controlado por la misma línea, sin embargo, la asignación de unidades G no se dedican a una sola línea. Su equipo debe prestar especial atención a la selección de las unidades de la cola. Es la mejor regla de selección primero en entrar, primero en salir de la cola?

• Trabajo de Recursos es un gasto importante para la planta como los procesos son muy manual.

Gestión siempre se preocupa de las horas extraordinarias. La construcción de la planta, como para entender el trabajo óptimo en cada proceso para satisfacer la demanda, manteniendo los costes.

• ¿Hay otras situaciones en que su equipo piensa que podría beneficiarse las operaciones?

Dirección de la planta está abierto y fomenta planta adicional sugerencias de mejora. Soluciones creativas y realistas puede resultar en una implementación real!

Los directores de la planta será revisar cuidadosamente los informes finales y recomendaciones.

Divertirse y todos esperamos tus comentarios.