Seleccion de Tecnologia Para Deshidratacion de Gas Natural en Una Planta Compresora

-

Upload

wilfredo-suarez-torres -

Category

Documents

-

view

238 -

download

4

Transcript of Seleccion de Tecnologia Para Deshidratacion de Gas Natural en Una Planta Compresora

REPUBLICA BOLIVARIANA DE VENEZUELA UNIVERSIDAD RAFAEL URDANETA

FACULTAD DE INGENIERIA QUIMICA ESCUELA DE INGENIERIA QUIMICA

SELECCION DE TECNOLOGIA PARA DESHIDRATACION DE GAS NATURAL EN UNA PLANTA COMPRESORA

TRABAJO ESPECIAL DE GRADO PARA OPTAR AL TITULO DE INGENIERO QUIMICO

PRESENTADO POR:

BR. ARAQUE VERA, MIGUEL ANGEL CI. 17.085.515

TUTOR ACADEMICO TUTOR INDUSTRIAL Ing. Carla Lopez Ing. Andrés Parra

MARACAIBO, 6 DE JUNIO DE 2008

DERECHOS RESERVADOS

SELECCION DE TECNOLOGIA PARA DESHIDRATACION DE GAS NATURAL EN UNA PLANTA COMPRESORA

DERECHOS RESERVADOS

iii

AGRADECIMEINTO

A mis padres y familiares, por haberme brindado la oportunidad y el apoyo

para convertirme en un profesional.

Al equipo de N&V, Ing. Andrés Parra, Ing. Ana Virginia Bolìvar, Ing. Carlos

Ewing, y al Ing. Jose Luis Gutierrez por su preocupación, colaboración, y la

enseñanza que me dejaron en el desarrollo de esta investigación.

A N&V consultores, por haberme permitido formar parte de su gran equipo

que ejerce una excelente labor.

A la Ing. Carla Lopez. Por haberme brindado su completo apoyo, en el área

de simulación, y dimensionamiento, de esta investigación

A la Ing. Mónica Molero. Gracias a sus tutorías metodológicas y al interés

completo que le dio día a día a esta investigación.

A todos los que directa o indirectamente ayudaron a la culminación de esta

investigación se los agradezco de todo corazón.

Muchísimas gracias…

Miguel Angel Araque Vera

DERECHOS RESERVADOS

iv

DEDICATORIA

A Dios todo poderoso, por darme la vida protegerme y guiarme por el buen

camino.

A mi mama Milagros, por darme la vida, el carácter, fuerza, y apoyo

incondicional para seguir adelante

A mi papa Rafael, por darme la vida, la inteligencia, la paciencia, la razón y

el apoyo incondicional para culminar mis estudios

A mis hermanos Rafael Enrique y Maritza Elena, por ser mis hermanos,

darme la astucia para defenderme cada día y que gracias a ellos soy lo que soy

hoy día.

A todos mis familiares, amigos y a todos aquellos que de una u otra manera

pudieron influenciarme en la culminación de mi carrera y mi investigación

Esto es para ustedes…

Miguel Angel Araque Vera

DERECHOS RESERVADOS

v

ÍNDICE GENERAL

Pág.

AGRADECIMIENTOS ...................................................................................... iii DEDICATORIA ................................................................................................ iv ÍNDICE GENERAL........................................................................................... v ÍNDICE DE TABLAS ........................................................................................ vii ÍNDICE DE FIGURAS ...................................................................................... viii RESUMEN ...................................................................................................... ix ABSTRACT...................................................................................................... x INTRODUCCIÓN ............................................................................................. 1

CAPÍTULO I. FUNDAMENTACIÓN

1. Planteamiento y Formulación del Problema................................................. 5 2. Objetivo de la Investigación ......................................................................... 8

2.1. Objetivo General.................................................................................... 8 2.2. Objetivos Específicos ............................................................................ 8

3. Justificación de la Investigación ................................................................... 8 4. Delimitación de la Investigación ................................................................... 9 4.1. Delimitación Espacial ................................................................................ 9 4.2. Delimitación Temporal .............................................................................. 9

CAPÍTULO II. MARCO TEÓRICO 1. Descripción de la Empresa .......................................................................... 11 2. Antecedentes de la Investigación................................................................. 15 3. Bases Teóricas ............................................................................................ 20

3.1. Naturaleza de Gas Natural y Composición Química............................ 20 3.2. Compresión del Gas ........................................................................... 24 3.3. Contenido de Agua en Gas Natural .................................................... 29 3.4. Problemas que representa la presencia de Agua en Gas Natural ...... 31 3.5. Inhibidores de Hidratos ....................................................................... 34 3.6. Sistema deshidratación de Gas Natural............................................. 37 3.7. Simuladores Comerciales ................................................................... 57

4. Mapa de Variable ......................................................................................... 62 5. Definición de Términos Básicos ................................................................... 63

DERECHOS RESERVADOS

vi

CAPÍTULO III. MARCO METODOLÓGICO

3.1 .Tipo de Investigación ................................................................................ 71 3.2.. Diseño de la Investigación ....................................................................... 72 3.3. Población .................................................................................................. 73 3.4. Técnicas de Recolección de Datos ........................................................... 74 3.5. Fase de la Investigación............................................................................ 74 CAPÍTULO IV. RESULTADOS DE LA INVESTIGACIÓN 1. Análisis e Interpretación de los resultados. .................................................. 108

CONCLUSIONES ............................................................................................ 137 RECOMENDACIONES .................................................................................... 140 REFERENCIAS BIBLIOGRAFICAS................................................................ 141

DERECHOS RESERVADOS

vii

ÍNDICE DE TABLAS

1. Composición Típica de Gas Natural............................................................. .24

2. Propiedades Físicas de Inhibidores de Formación de Hidratos ................... .36

3. Propiedades Típicas de Desecantes Sólidos............................................... .42

4. Porcentaje de ácidos en la mezcla............................................................... .77

5. Características de Desecante ...................................................................... 104

6. Propiedades Físicas de la Regeneración..................................................... 108

7. Formato de Matriz de Evaluación para Sistemas de deshidratación de gas

natural .............................................................................................................. 112

8. Especificación de Corriente de Descarga Planta Compresora.................... 115

9. Composición en Base Seca ......................................................................... 116

10. Composición en Base Húmeda.................................................................. 117

11. Intercambiador de calor Glicol Rico/Glicol Pobre ...................................... 120

12. Intercambiador de calor Glicol Pobre /Glicol Rico ...................................... 121

13. Intercambiador de Gas/Glicol Regenerado ................................................ 121

14. Columna de Absorción............................................................................... 121

15. Columna de Regeneración (estándar) ....................................................... 122

16. Bomba de Glicol......................................................................................... 122

17. Energía Requerida en Equipos del Proceso .............................................. 122

18. Balance de Masa Columna Absorbedora................................................... 123

20. Balance de Masa Columna Desorbedora................................................... 125

21. Condiciones de entrada lecho de Adsorción ............................................. 128

22. Dimensionamiento Planta de Adsorción con Alúmina Activada ................. 129

23. Energía Requerida en Equipos de Proceso ............................................... 131

23. Consumo de Energía por Volumen de Gas............................................... 131

24. Matriz de Evaluación Sistemas de deshidratación de gas natural…………..135

DERECHOS RESERVADOS

viii

ÍNDICE DE FIGURAS

1. Planta Compresora MOPORO II .................................................................. 29

2. Planta Deshidratadora de Gas Natural con Desencantes Sólidos .............. 47

3. Planta de Deshidratación de Gas Natural por Absorción ............................ 52

4. Contribución del CO2 en Contenido de Agua en el Gas, a varias

Temperaturas y Presiones. .............................................................................. 78

5. Contenido de agua en gas dulce.................................................................. 82

6. Equilibrio Punto de Rocío de H2O vs Temperatura a Varias Concentraciones

de T.E.G........................................................................................................... 86

7. Remoción de Agua Vs Tasa de Circulación de T.E.G a Varias

Concentraciones de T.E.G............................................................................... 88

8. Selección de Ecuación de Estado (EOS)..................................................... 93

9. Diagrama de Flujo de Proceso: Deshidratación por T.E.G .......................... 95

10. Saturación con H2O de Corriente de Gas de Proceso............................... 96

11. Ingreso de Datos en Torre Absorbedora.................................................... 97

12. Ingreso de Datos en Intercambiadores de Calor........................................ 98

13. Ingreso de Datos en Válvulas de Expansión.............................................. 99

14. Ingreso de Datos de Columna de Regeneración (Rehervidor)................... 100

15. Ingreso de Datos de Bomba de Glicol........................................................ 101

16. Ingreso de Datos de Mezclador. ................................................................ 102

DERECHOS RESERVADOS

ix

Araque V., Miguel Angel. “SELECCION DE TECNOLOGÍA PARA DESHIDRATACIÓN DE GAS NATURAL EN UNA PLANTA COMPRESORA”. Universidad Rafael Urdaneta. Facultad de Ingeniería. Escuela de Ingeniería Química. Trabajo especial de Grado. Maracaibo, Junio, 2008. 135p.

RESUMEN

La presente investigación tuvo como objetivo la evaluación de tecnologías de deshidratación de gas natural para la planta compresora MOPORO II, con el propósito de diseñar y evaluar las diferentes alternativas tecnológicas presentes en la industria para la deshidratación de gas natural y poder determinar diferencias entre ellas , a través del establecimiento de criterios de selección, pre-dimensionamiento, y simulación de los procesos estudiados de acuerdo a las consideraciones del proceso, y los requerimientos de PDVSA. La metodología aplicada a la investigación fue de tipo descriptiva, ésta estuvo apoyada por datos tomados en campo, revisiones bibliográficas y el uso de la herramienta para la simulación de los procesos ASPEN HYSYS (2006.5). Para llevar acabo el dimensionamiento y simulación de los procesos, se preseleccionaron las tecnologías de absorción por trietilénglicol y adsorción con alúmina activada, donde a cada planta se le hicieron cálculos, de balance de masa y energía, cálculos de regeneración del desecante, y cantidades de desecantes requeridas, así como también se probó un nuevo modelo termodinámico como fue el “glycol package” y a su vez se empleó el modelo Peng-robinson todo en función a los requerimientos exigidos por PDVSA a la descarga de la deshidratadora. A través de los resultados obtenidos y el intercambio de información con los fabricantes, se concluyó, que la tecnología de absorción con trietilénglicol era la más indicada, ya que tenía la facultad de procesar el máximo flujo de gas proveniente de la planta compresora y sus requerimientos energéticos de regeneración versus los de una planta de adsorción eran menores al igual que su numero de equipos. Aunque ambas tenían la capacidad de deshidratar a los requerimientos de PDVSA, la tecnología de deshidratación por adsorción con alúmina activada, además de lo anteriormente mencionado, requería de adecuación previa a la entrada de la planta, el contenido de agua en la mezcla debía ser reducido a las especificaciones del fabricante para que el adsorbente pudiera manejar ese flujo de gas.

PALABRAS CLAVES: Evaluación, Trietilénglicol, Alúmina activada, Absorción, Adsorción [email protected]

DERECHOS RESERVADOS

x

Araque V., Miguel Angel. “TECNOLOGY SELECTION FOR NATURAL GAS DEHYDRATION IN A COMPRESSOR PLANT”. Universidad Rafael Urdaneta. Faculty of Engineering. School of Chemical Engineering. Thesis Work. Maracaibo, June, 2008.

ABSTRACT

The present investigation had as objective the evaluation of technologies of natural gas dehydration for a compressor plant, defined for the project “Compressor plant MOPORO II”, in order to design and to evaluate the different present technological alternatives in the industry for the natural gas dehydration and to be able to determine differences among them, through establishment of selection criteria, presizing, and simulation of the processes studied according to the considerations of the process, and the requirements of PDVSA. The type of methodology applied for this investigation was of descriptive, this was supported by data taken in field, bibliographical revisions and the simulation of the processes thru ASPEN HYSYS, in order to validate the manual calculations of the preselected processes. the technologies of absorption by triethylene glycol and adsorption with activated alumina, were selected, where calculations, of mass balance and energy, calculations of regeneration of the desiccant, and amounts of required desiccant, were estimated to each selected process as well as a new thermodynamic model was tested such as the “glycol package”, though in the end the Peng-Robinson model was the one that delivered the most reliable results, everything in function to the requirements demanded by PDVSA to the outlet of the dehydrator module. Through the obtained results and the exchange of information with the manufacturers, the investigation concluded, that the technology of absorption with triethylene glycol was the most appropriate since it had the capacity to process the maximum flow required by the compressor plant, its energy requirements of regeneration versus those of an adsorption plant were much smaller, also the number of equipment is smaller too, although both had the capacity to dehydrate to PDVSA requirements, the technology of adsorption with activated alumina, in addition to the previous issues mentioned required of previous adéquation to the entrance of the plant, the water content in the mixture had to be reduced to the specifications of the manufacturer. KEY WORDS: Evaluation, triethylene glycol activated Alumina, Absorption, and Adsorption. [email protected]

DERECHOS RESERVADOS

1

INTRODUCCIÓN

El gas natural, utilizado por los consumidores, es muy diferente al gas natural

que es traído desde la cabeza del pozo. Aunque el acondicionamiento de gas

natural es en muchos aspectos, menos complicado que el procesamiento y

refinación de petróleo crudo, es igualmente necesario antes de que pueda ser

usado por los usuarios al final de la cadena.

La deshidratación del gas natural juega una parte importante en la

producción de gas natural. Una deshidratación efectiva previene la formación de

hidratos de gas y la acumulación de agua en los sistemas de transmisión.

Actualmente en el Distrito Tomoporo se requiere disponer de un sistema de

gas lift para el levantamiento artificial de pozos para elevar su productividad, para

esto se le propuso a N&V consultores el diseño de la planta compresora

MOPORO II. De acuerdo a los requerimientos de PDVSA se requiere acondicionar

la corriente de gas de proceso a la descarga de la planta compresora a un mínimo

de 7 LBH2O/MMPCED con la finalidad de evitar la aparición de condensados a la

hora de la transmisión de la corriente hasta el pozo

El siguiente trabajo se formula basándose en la necesidad de N&V, C.A de

evaluar de forma técnica que sistema de deshidratación es el más apropiado para

las condiciones de alta presión a las que se encuentra este gas a ser inyectado en

los pozos, ya que, en la industria no son comunes procesos de deshidratación a

estas condiciones. Se plantea por medio de la selección según criterios previos,

DERECHOS RESERVADOS

2

dimensionamiento, simulación de los procesos de deshidratación e intercambio de

información con los fabricantes, conocer qué tecnología se adapta más a este

proceso en particular, con la finalidad de obtener una planta eficiente, de bajo

consumo de energía, vida prolongada y fácil operación.

En el capítulo I de la presente investigación se establece el planteamiento del

problema, los objetivos, la justificación, el alcance y la delimitación de la

investigación; posteriormente, se describe las generalidades de la empresa baja

estudio, para obtener un conocimiento global sobre esta.

El capítulo II, contiene el marco teórico, donde se presentan algunos

trabajos realizados anteriormente sobre el tema, y se explica teóricamente las

características de los procesos a estudiar, conceptos básicos que soportan el

desarrollo del presente estudio y que, permitió utilizarse como aporte documental y

técnico para su desarrollo.

El capítulo III, define el tipo y diseño de la investigación y la metodología

utilizada para la realización de cada uno de los objetivos establecidos;

especificando las técnicas de recolección de datos.

En el capítulo IV se establecen, los resultados que arrojaron la simulación y

dimensionamientos previos de los equipos y la interpretación de estos. Por último,

en el capítulo IV se establecen las conclusiones resultantes del estudio realizado,

y las recomendaciones propuestas.

DERECHOS RESERVADOS

Capitulo I: El problema

CAPITULO I EL PROBLEMA

DERECHOS RESERVADOS

Capitulo I: El problema

4

C A P Í T U L O I

E L P R O B L E M A

1. PLANTEAMIENTO Y FORMULACIÓN DEL PROBLEMA

Actualmente, Venezuela cuenta con amplias reservas de Gas Natural por el

orden de 147.5 BPC, ubicándose como el octavo país del mundo con mayores

reservas probadas de Gas Natural y el primero de América Latina, constituyendo

un cuadro fuerte de oferta a largo plazo de este recurso estratégico. El gas natural

tiene una participación del 46% en el mercado energético nacional, ahorrando

grandes cantidades de petróleo.

El 71% de las reservas probadas se encuentran en la zona oriental del país,

24% en la zona occidental, 2.5% en el Norte de Paria, 2.4% en la Plataforma

Deltana y el 0.14% en la zona sur. El 90.8% de estas reservas probadas de Gas

Natural corresponden a gas asociado al petróleo y 9.2% de gas no asociado. Las

expectativas sobre descubrimiento de reservas de gas libre están en el orden de

los 39 TPC. (PDVSA Gas, sitio web)

DERECHOS RESERVADOS

Capitulo I: El problema

5

El gas natural está formado principalmente de metano (70-90%), también

puede incluir el etano, propano, butano, pentano, nitrógeno, vapor de agua, sulfuro

de hidrogeno, helio y dióxido de carbono.

El procesamiento de gas natural consiste en la separación de todos los

diversos hidrocarburos líquidos de la corriente de gas natural puro (Metano), para

producir lo que se denomina en ingles "Pipeline quality" gas natural seco. Los

principales gasoductos de transporte imponen restricciones sobre la composición

del gas natural que está permitido en la tubería. Esto significa que, antes de que

el gas natural pueda ser transportado debe ser purificado. Mientras que el etano,

propano, butano, pentano, nitrógeno, helio, sulfuro de hidrogeno, vapor de agua y

otros deben ser retirados como sub-producto, pero esto no significa que todos

ellos sean productos de desecho, pues la industria nacional dispone de ellos de

forma valiosa en el caso de la industria de refinación y petroquímica.

La deshidratación de las corrientes de gas natural por presencia de

concentraciones elevadas de vapor de agua, forma parte de las especificaciones

para su transporte ya que gran cantidad del agua contenida en las corrientes viene

de forma asociada y no puede ser sencillamente retirada con procedimientos fuera

de yacimiento, es por esto que se recurren a tratamientos más complejos

denominados “deshidratación de gas natural“, los cuales usualmente son de dos

tipos, por absorción o adsorción.

DERECHOS RESERVADOS

Capitulo I: El problema

6

La presencia de concentraciones no permitidas de agua en corrientes de gas

natural a alta presión en conjunto con la presencia de niveles suficientes de

dióxido de carbono y sulfuro de hidrógeno, trae consigo formación de hidratos de

carbono que a su vez como consecuencia genera taponamientos y corrosión que

se traducen en altos costos de reparación de tuberías y pérdidas económicas para

la industria petrolera.

El gas natural puede ser utilizado como medio de estimulación de pozos o

Levantamiento Artificial por Gas (“Gas Lift”), para ello se requiere comprimirlo para

elevar la presión hasta la condición de estimulación requerida. Para esto se debe

deshidratar el gas, para eliminar la presencia de líquidos y potenciales

condensados que puedan estar presentes a la hora de la transmisión del gas

hacia el pozo.

Actualmente, Petróleos de Venezuela S.A., en el Campo Ceuta - Moporo

del Distrito Tomoporo, está desarrollando, a través de N&V C.A., el proyecto

“Planta Compresora Moporo II”, en la fase de Ingeniería Básica, con la finalidad

de manejar los volúmenes de gas asociados al crudo y cumplir con los

requerimientos de gas para levantamiento artificial, según requerimiento del Plan

de Negocios 2007-2012.

De allí, deriva la necesidad para N&V, C.A. de realizar estudios de tipo

conceptual con el objeto de determinar las tecnologías de deshidratación de gas

DERECHOS RESERVADOS

Capitulo I: El problema

7

natural que mas satisfagan las necesidades técnicas para el proyecto “Planta

Compresora Moporo II”.

¿Cuál es la tecnología más adecuada para deshidratación de gas natural a

alta presión?

2. OBJETIVO DE LA INVESTIGACIÓN

2.1. OBJETIVO GENERAL

Seleccionar la tecnología más adecuada para la deshidratación del gas

natural en la futura Planta Compresora Moporo II.

2.2. OBJETIVOS ESPECÍFICOS

1. Identificar la corriente de gas de proceso.

2. Determinar el contenido de agua presente en el gas natural entrante a

la unidad de deshidratación.

3. Preseleccionar las tecnologías de deshidratación de gas factibles para

este proceso.

4. Desarrollar los cálculos específicos de dimensionamiento para cada

tecnología de deshidratación.

5. Seleccionar la tecnología que represente el esquema técnico mas

apropiado para el proceso.

DERECHOS RESERVADOS

Capitulo I: El problema

8

3. JUSTIFICACIÓN E IMPORTANCIA DE LA INVESTIGACIÓN

La empresa N&V C.A., como responsable del diseño básico del proyecto

“Planta Compresora Moporo II”, persigue con este trabajo de investigación,

evaluar las alternativas de deshidratación de gas natural que puedan contrastar

con los sistemas de deshidratación por glicoles instalados en la mayor parte del

occidente de Venezuela con la finalidad de conseguir procesos de menor costos

y de larga duración que garanticen mejoras en los procesos para así lograr un

mayor alcance en la satisfacción de las necesidades de los clientes. Para esta

planta compresora, de alta presión de descarga (2500 psig), se requiere

determinar a partir de este estudio, que tecnologías de deshidratación serían las

más adecuadas para operar a esta presión.

Así mismo, se desea que esta investigación sea de gran aporte para la

Universidad Rafael Urdaneta y sirva de referencia para futuros trabajos de

investigación enfocados en el área de deshidratación de gas natural.

4. DELIMITACIÓN

4.1. DELIMITACIÓN ESPACIAL

El trabajo Especial de Grado se desarrolló en la empresa N&V C.A, en el

Departamento de Ingeniería II. La sede está ubicada en la calle 71 esquina con

Av.16 Nº 16-33, Sector Paraíso, Maracaibo, Edo. Zulia.

4.2. DELIMITACIÓN TEMPORAL

DERECHOS RESERVADOS

Capitulo I: El problema

9

Este trabajo se llevó a cabo en un periodo de (6) meses comprendidos entre

junio del 2008 y diciembre del 2008

DERECHOS RESERVADOS

CAPITULO II MARCO TEÓRICO

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

11

C A P Í T U L O I I

M A R C O T E Ó R I C O

1. DESCRIPCIÓN DE LA EMPRESA

N&V, C.A, es una empresa privada netamente venezolana, fundada en

junio 1988, por un grupo de ingenieros venezolanos,

especializada fundamentalmente, en la prestación de servicios en el área de la

Ingeniería de Consulta, Construcción, Mantenimiento, Pruebas y Puesta en

Marcha de Instalaciones Eléctricas de la Industria Nacional, dotada de un espíritu

de profesionalismo en la asistencia prestada para responder a las necesidades del

mercado y de todo el parque industrial del país.

Actualmente N&V, C.A, responde a la Industria Petrolera, Petroquímica,

Carbonífera, Eléctrica y de Manufactura Nacional en General, con servicios

Multidisciplinarios, apoyándose en una organización estable que soporta y

contempla todas sus operaciones, a través de un equipo de profesionales y

técnicos que actúan conjuntamente con sus proveedores y clientes, en un

ambiente de alta sinergia, empeñados en proporcionar un resultado exitoso con la

culminación de sus trabajos.

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

12

• Misión de N&V C.A

Proveer a los diversos sectores económicos nacionales e internacionales

de los Servicios de Ingeniería, Asistencia Técnica, Construcción,

Mantenimiento y Pruebas de Instalaciones, con excelencia y solidez corporativa

garantizando la satisfacción de nuestros Clientes y contribuyendo con el desarrollo

social.

• Visión de N&V C.A

Consolidarse como una empresa líder a nivel nacional e internacional en la

prestación de servicios de Ingeniería, Construcción, Mantenimiento y Pruebas de

Instalaciones, garantizando la plena satisfacción de nuestros clientes.

• Objetivos

1. Desarrollar y mejorar la capacidad para cumplir con los requisitos

acordados con los clientes en cada proyecto, obra o servicio.

2. Mejorar continuamente los niveles de satisfacción de los clientes.

3. Mejorar continuamente los procesos existentes e implementar nuevos

procesos eficaces que permitan un mejoramiento continuo en la organización y en

el Sistema de Gestión de la Calidad.

4. Proporcionar una formación acorde a las competencias requeridas por el

personal para realizar las actividades asignadas.

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

13

• 0Políticas de N&V C.A

Proveer Servicios de Ingeniería, Asistencia Técnica, Construcción,

Mantenimiento y Pruebas de Instalaciones, logrando la satisfacción de nuestros

clientes a través del cumplimiento de los requisitos de nuestro Sistema de Gestión

de la Calidad y Mejorando continuamente su eficacia, apoyados en la alta

competencia de nuestro personal y en la gestión eficiente de los procesos y

recursos. Es el Compromiso de la Alta Dirección velar el cumplimiento de esta

Política.

• Seguridad, Higiene y Ambiente

Asegurar que las diferentes actividades realizadas por N&V C.A., se ejecuten

en condiciones óptimas de Seguridad, Higiene y Ambiente.

Garantizar en todo momento la integridad física de los trabajadores

notificando los riesgos a los que pudiesen estar expuestos; así como también la

protección de las instalaciones, equipos y propiedades propios y de terceros.Evitar

la generación de contaminación que pueda afectar negativamente a la comunidad

y al ambiente.

Dar a conocer a todo el personal Gerencial, Administrativo,

Supervisorio y Técnico las normas y procedimientos, así como el marco legal

vigente, a fin de garantizar una operación segura en todas las actividades que se

ejecuten.

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

14

Servicios

• Áreas

La experiencia acumulada en 20 años, ha permitido ejecutar innumerables

proyectos y/o trabajos en el desarrollo de Ingeniería, en la ejecución de Montajes

Especializados, en la Construcción, Mantenimiento, Pruebas y Puesta en Marcha

de diferentes instalaciones tales como:

1. Subestaciones Eléctricas en Alta, Media Y Baja Tensión.

2. Líneas de Transmisión y Distribución.

3. Plantas de Generación Eléctricas, a Vapor, a Gas y Eólicas.

4. Facilidades de Producción y Manejo Petrolera y Gasífera.

5. Instalaciones Petroleras de Refinación y Procesamiento de Crudos.

6. Plantas Petroquímicas.

7. Plantas Industriales de Proceso y Manufactura.

8. Plantas Para Tratamiento de Agua.

• Actividades

Los servicios que ofrece, en las instalaciones referidas, incluyen actividades

tales como:

CONSULTORÍA: Estudios, Asesorías, Evaluaciones, etc.

DISEÑOS: Ingenierías en Fase Conceptual, Básica y de Detalle.

PROYECTOS: IC / IPC / IPGC.

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

15

MONTAJES: Equipos Eléctricos Mayores, Auxiliares e Instrumentos.

PRUEBAS: De Arranque y Puesta en Marcha.

MANTENIMIENTO: Eléctrico y de Instrumentos en General.

ASISTENCIA TÉCNICA: Supervisiones e Inspecciones de Fabricación de Equipos

y Obras.

2. ANTECEDENTES

Ciangherotti Ballestero, Marielena; Rodríguez González, Maureen

Vanessa (2004), realizaron el trabajo especial de grado “Factibilidad Técnico

Económica para la Extracción de Líquidos del Gas Natural del Campo Mara

Este” para optar al título de Ingeniero Químico en La Universidad Del Zulia. El

trabajo tuvo como Objetivo retomar el proceso de extracción de líquidos en el

Campo “Mara Este” que no está en funcionamiento, y por medio de la evaluación

de tres procesos incluyendo al previo ya instalado, demostrar cual se ajustaba

más a los criterios técnicos y económicos.

Para el desarrollo de este proyecto se utilizaron las investigaciones de los

siguientes autores como marco de sustentación; 1) Fang, Y., González, V.

“Optimización del Sistema de Extracción de los Líquidos del Gas natural y

del Gas rico en Etano en una Planta Compresora”. Universidad del Zulia.

Maracaibo (2004). 2) De Turris, A. “Metodología de Selección de Esquemas de

Proceso para la Recuperación de Líquidos del Gas natural (LGN)”.

Universidad del Zulia. Maracaibo (2002). 3) Castro, k. “Evaluación de

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

16

Alternativas en Procesos de Extracción de Líquidos del Gas Natural”.

Universidad del Zulia. Maracaibo (2001).

Para abordar metodológicamente la investigación (Factibilidad Técnico

Económica para la Extracción de Líquidos del Gas Natural del Campo Mara

Este) se compararon tres procesos de extracción, entre ellos el utilizado

anteriormente en la planta. Los procesos comparados fueron: absorción

refrigerada, refrigeración en cascada y turboexpansión. Luego se realizó la

simulación a través del programa PRO/II, obteniéndose los balances de masa y

energía. Se diseñaron los equipos y se analizó la rentabilidad del proyecto

utilizando los indicadores de Valor presente Neto y Tasa interna de Retorno.

Como Resultado de dicha comparación mediante criterios técnicos y

económicos, el proceso por turboexpansión resulto ser el más adecuado. Se

concluyó que el proyecto era económicamente atractivo, por lo que se recomendó

realizar un estudio de ingeniería de detalle y de integración de secciones de

tratamiento del gas natural y fraccionamiento del producto obtenido.

Este trabajo de investigación sirvió de apoyo para esta investigación ya que

estableció criterios técnicos y económicos para el diseño de plantas de extracción

de líquidos del gas natural, cuestión que se encuentra en común con este

presente proyecto y da una cierta orientación en cuanto qué criterios se deben

tomar en cuenta a razón de la selección de equipos, dimensionamiento, y EOS

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

17

(ecuaciones de estado). Es por ello que el proyecto anteriormente mencionado

representó una gran ayuda para esta investigación en desarrollo.

Leal Montiel, Carlos Alberto (2003), realizó el trabajo especial de grado

“Evaluación Técnico-Económica de Procesos para el Control de Punto de

Roció de un Gas Natural” para optar al título de Ingeniero Químico en La

Universidad Del Zulia. Este trabajo tuvo como objetivo el diseño y evaluación de

diferentes plantas de control de punto de roció a través del simulador de procesos

PRO/II 5.0, con el fin de proporcionar y establecer diferencias que definieran el

sistema de deshidratación más conveniente de acuerdo a los requerimientos

establecidos y así luego evaluar económicamente el sistema más apropiado en

función de costos, y capacidad optima de operación.

Para el desarrollo de este proyecto se utilizaron las investigaciones de los

siguientes autores como marco de sustentación; 1) Gil, V. Marilaura, Bracho,

Gustavo. “Evaluación del Sistema de Purificación del Propano de Reciclo de

una Planta de Olefinas” Tesis de grado. Universidad del Zulia (2000). 2) Izarra,

S. Jorge, E. “Simulación de una Planta de manufactura de Solventes

Alifáticos Livianos” Tesis de Grado, Universidad del Zulia (2002).

Para llevar a cabo los diseños y simulaciones, se hizo una revisión a los

sistemas y los equipos que lograran satisfacer dichas necesidades. Se hicieron

evaluaciones típicas tales como: Balance de masa y energía, selección de equipos

dependiendo del sistema que se fuera a utilizar, todo en función a las

composiciones de entrega del gas que se fuera a tratar. Luego del

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

18

dimensionamiento de los equipos y los sistemas, se procedió a simular para lo

cual se selecciono la EOS (Peng-Robinson).

Como resultado de dicha investigación se concluyó, a través de la

comparación de dichos sistemas diseñados y evaluados técnico-económicamente,

que a las condiciones de operación para la planta de deshidratación, se podría

trabajar sin limitante y acorde a su capacidad de procesamiento requerida.

El modelo termodinámico específico de glicol ayudó, por medio del

simulador, a reproducir resultados satisfactorios de la torre absorbedora,

regenadora e intercambiadores de calor, dónde el intercambio de calor de fluidos

(Glicol pobre y Glicol regenerado), no presentaron ninguna limitación en cuanto a

capacidad de calor transferido entre fluidos.

Y por último, se pudo demostrar que la planta más conveniente para el

control de punto de rocío, fuera por medio de enfriamiento por separación, dado a

que al comparar los análisis económicos, se pudo observar una diferencia notable

en cuanto a los bajos costos de este sistema comparado a las otras plantas

seleccionadas.

Los trabajos de investigación representan aportes muy valiosos en este

proyecto debido al enfoque que se le da a los criterios de selección de

tecnologías, selección de EOS (ecuación de estado), y simulador de procesos, y

se puede apreciar que está íntimamente relacionado con esta investigación debido

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

19

a su carácter evaluativo, además de orientar en cuanto a qué criterios utilizar para

su diseño, evaluación, tanto técnico como económicamente.

Bohórquez Naverán, Juan Carlos (2002), realizó el trabajo especial de

grado “Evaluación del Sistema de Deshidratación de Propano de la Planta de

Fraccionamiento Bajo Grande”, para optar al título de Ingeniero Químico en La

Universidad Del Zulia. El presente trabajo tuvo como objetivo la evaluación del

sistema de deshidratación de la Planta de Fraccionamiento Bajo Grande con la

finalidad de mejorar la eficiencia del proceso debido a los altos contenidos de

humedad en el propano producido en la planta.

Para el desarrollo de este proyecto se utilizaron las investigaciones de los

siguientes autores como marco de sustentación; 1) Giannetto, G., Montes, A.,

Rodríguez, G. “Zeolitas, Características, Propiedades y aplicaciones

Industriales”. Editorial Innovación Tecnológica Facultad de Ingeniería,

Universidad Central de Venezuela (2000). 2) Graterol, J., Medina, E. “Evaluación

de Algunos Parámetros de Deshidratación y Endulza miento de Gas Natural

con Tamices Moleculares”. Facultad de Ingeniería. Universidad del Zulia,

Octubre (1981).

Para este estudio se evaluó el contenido de humedad en las alimentaciones

de la planta, y en las corrientes de entrada y salida de las torres secadoras M-301

A/B, rellenas con tamices moleculares, también se recolectaron los datos de

operación de diseño y de operación real de manera que a través de simulaciones

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

20

de proceso se pudiera predecir el contenido de humedad en la corriente de

propano. Posteriormente se evaluó la operación de los ciclos de regeneración de

los lechos de tamiz.

Luego de seleccionada la EOS (Peng-Robinson) se simuló la torre

despropanizadora, y se realizaron los cálculos para estimar los tiempos de ruptura

de las torres secadoras, se midió la presión, flujo y temperatura durante el proceso

de secado.

Como resultado se encontró que la corriente de LGN proveniente de la

planta Lamar Liquido era la que aportaba mas humedad a la corriente del sistema.

El contenido de humedad en la corriente de salida de las torres secadoras M-301

A/B variaba continuamente debido a que el proceso de adsorción era muy sensible

a las variaciones de temperatura que eran producto de la corriente de tope de la

columna V-301 que alimentaba propano a las torres secadoras. Por último la

presencia residual de humedad en el lecho de tamiz luego de un ciclo de

regeneración, reducía el tiempo de operación de secado para mantener la

humedad en los niveles especificados y en consecuencia aumentando el número

de ciclos de operación. Por último era factible la formación de hidratos en los

tubos enfriadores en los sistemas de refrigeración de la planta, si las condiciones

de operación presentes en el estudio continuaran.

3. BASES TEORICAS

3.1. NATURALEZA DE GAS NATURAL Y COMPOSICION QUIMICA

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

21

El gas natural es una mezcla en proporciones variables de compuestos

gaseosos de naturaleza tanto orgánica como inorgánica. El grupo de naturaleza

orgánica, está constituido por hidrocarburos parafínicos o también denominados

alcanos. Estos, aportan normalmente mas del noventa (90%) en volumen del gas

natural y están formados por los siguientes componentes: metano (CH4), etano

(C2H6), propano (C3H8), iso-butano (C4H10), iso-pentano (C5H12), hexanos (C6H14) y

heptanos y más pesados (C7+), este último, es la representación de la sumatoria

de los componentes orgánicos restantes más pesados, causado por la

composición de cada uno de ellos en forma individual, la cual es muy pequeña y

por ende resulta impráctico expresarlos de esa forma.

Los cinco primeros de la serie nombrada (metano- butanos) son gases a

temperatura y presión ambiente, los restantes pentanos y más pesados, son

líquidos más ligeros comparados con el agua e insolubles en ella, pero si los son

en otros compuestos orgánicos (alcohol, éter, benceno). Todos son excelentes

combustibles reaccionando con el oxigeno del aire para generar abundante calor y

producir dióxido de carbono y agua.

CH4 + 2O2 → 2H2O + CO2 (1)

Esta afinidad por el oxigeno en reacciones de combustión, es de tal

naturaleza, que para ciertas mezclas de aire-alcanos la reacción es tan violenta

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

22

que resulta explosiva. Estructuralmente, las moléculas de estos componentes

orgánicos están formadas por átomos de carbono e hidrogeno enlazados

mediante uniones electrónicas covalentes y formando cadenas lineales

ramificadas.

El segundo grupo de componentes que forman el gas natural, lo constituyen

los componentes inorgánicos estos aportan normalmente menos del 10% en

volumen del gas natural y están representados por dióxido de carbono (CO2),

sulfuro de hidrogeno (H2S) y nitrógeno (N2), además de los componentes

anteriores, también se encuentra presente el agua (H2O) en cantidades variable,

dependiendo de las condiciones de presión y temperatura a la cual se encuentra el

gas. El agua a condiciones de bajas temperaturas y altas presiones, al mezclarse

con los hidrocarburos presentes en el gas natural forma unos compuestos sólidos

de composición variable denominados Hidratos.

CH4 + nH2O → CH4 • n(H2O) (2)

Los hidratos bloquean las líneas, reducen la capacidad de transferencia de

intercambiadores de calor, taponan válvulas y en general, cuando se dan las

condiciones señaladas de temperatura y presión, la formación de hidratos

constituye un serio problema en el manejo y procesamiento del gas natural; por

esta razón el gas se trata en unidades deshidratadoras con glicol o lechos fijos de

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

23

algún desecante solido como agentes deshidratantes, tema que es profundamente

desarrollado posteriormente en esta investigación.

Algunos compuestos aromáticos tales como el Benceno, tolueno y Xileno

también pueden presentarse, es por ello que deben incrementarse las medidas de

seguridad debido a la toxicidad que representan. Otros componentes

contaminantes ácidos en bajos porcentajes se pueden presentar como los

mercaptanos (R-SH), sulfuro de carbonilo (COS) y disulfúro de carbono (CS2)

pueden estar presentes en pequeñas cantidades (Barberii, E. 1998)

El gas natural recibe denominaciones de acuerdo a sus condiciones en el

yacimiento, la proporción de sus componentes, su contenido de azufre y los

productos obtenidos a partir de su procesamiento.

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

24

Composición Típica de Gas Natural

Compuesto Fracción Molar

Metano 0.8407

Etano 0.0586

Propano 0.0220

I-Butano 0.0035

n-Butano 0.0058

i-Pentano 0.0027

n-Pentano 0.0025

Hexano 0.0028

Heptanos y más pesados 0.0076

Dióxido de Carbono 0.0130

Sulfuro de Hidrogeno 0.0063

Nitrógeno 0.0345

Total 1.0000

Tabla.No1. Natural Gas Engeneering Handbook, Guo & Ghalambor, 2005

3.2. COMPRESION DE GAS NATURAL I. Gas Comprimido

El gas se transporta por tuberías “gasoductos” cuyos diámetros pueden

variar, según el volumen y la presión requerida de transmisión. La longitud del gas

ducto puede ser de unos cientos de metros a miles de kilómetros, según la fuente

de origen del gas y los mercados que lo requieran.

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

25

A medida que las distancias para transportar gas sean más largas, se

presenta la consideración de comprimir el gas a presiones más elevadas para que

llegue a los diferentes puntos de entrega en la ruta de la red de gasoductos. Esto

significa la necesidad de instalar estaciones de compresión en ciertos puntos. La

compresión es un factor económico importante en la transmisión de gas por

gasoductos largos (Barberii, E. 1998).

II. Planta de Compresión de Gas

La compresión del gas se puede hacer por etapas. Generalmente se

emplean tres etapas de compresión para satisfacer las presiones requeridas, al

tomarse en consideración la presión de entrada y la de salida, la relación de

compresión, la temperatura de entrada y de salida, el peso molecular del gas, para

determinar la potencia de compresión requerida para determinado volumen fijo de

gas. A esto se le denomina “Planta de Compresión”. En la práctica,

considerando todos los rangos de las variables antes mencionadas, la potencia de

la primera etapa puede estar entre 30 y 120 caballos de potencia (c.d.p), la

segunda, entre 120 y 250, y la tercera, entre 250 y 325. Estos rangos de etapas y

potencia cubren presiones de descarga desde 25 a 3500 Lppc, ósea desde 1,75 a

246 kg/cm2. (Barberii, E. 1998).

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

26

III. Gas Lift.

La compresión de gas es usada en todos los aspectos de la industria de

gas natural incluyendo “Gas lift”. Consiste en inyectar gas a presión en la tubería

para alivianar la columna de petróleo y hacerlo llegar a la superficie. La inyección

de gas se hace en varios sitios de la tubería a través de válvulas reguladas que

abren y cierran al gas automáticamente. Este procedimiento se suele comenzar a

aplicar antes de que la producción natural cese completamente.

IV. Descripción del Proceso (Planta Compresora Moporo II)

El gas proveniente del cabezal de baja presión, próximo a la estación de

flujo EF 8-7, ingresará al depurador de entrada V-3101 con un flujo máximo de

165,0 MMPCED, 90,0 ºF y una presión controlada de 55,0 psig. La corriente de

tope del depurador, será dirigida hacia los tres (3) módulos de compresión.

En el Módulo de Compresión 2A, la corriente será recibida en el depurador

1era. Etapa V-32A01. El gas de salida de éste se dirigirá al compresor de baja

presión, K-32A01, donde será comprimido desde 50,0 psig / 83,85 ºF hasta 204,5

psig / 248,6 ºF, y enviado hacia el enfriador por aire 1era. Etapa, E-32A01, para

bajar la temperatura del gas hasta 120,0 ºF. Luego, el gas ingresará al depurador

de 2da. Etapa V-32A02. En caso de ser requerido, debido a que el compresor de

baja presión se aproxime al punto de oleaje, una fracción de la corriente de salida

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

27

del enfriador E-32A01 será empleada como recirculación y enviada nuevamente

hacia la entrada del depurador 1era. Etapa, V-32A01.

El gas de tope del depurador 2da. Etapa V-32A02 irá a la succión del

compresor de media presión, K-32A02, donde será comprimido desde 198,5 psig /

117,7 ºF hasta 727,7 psig / 294,8 ºF, y enviada al enfriador por aire 2da. Etapa, E-

32A02, para bajar la temperatura del gas hasta 120,0 ºF. Luego, el gas ingresará

al depurador de 3era. Etapa V-32A02. En caso de ser requerido, debido a que el

compresor de media presión se aproxime al punto de oleaje, una fracción de la

corriente de salida del enfriador E-32A02 será empleada como recirculación y

enviada nuevamente hacia la entrada del depurador 2da. Etapa V-32A02.

La corriente de tope del depurador 3era. Etapa V-32A03 irá a la succión del

compresor de alta presión K-32A03, donde será comprimida desde 721,7 psig /

119,9 ºF hasta 2.500,0 psig / 300,8 ºF, y enviada al enfriador por aire 3ra. Etapa,

E-32A03, para bajar la temperatura del gas hasta 120,0 ºF. Luego, el gas

ingresará al depurador descarga V-32A04. En caso de ser requerido, debido a que

el compresor de alta presión se aproxime al punto de oleaje, una fracción de la

corriente de salida del enfriador E-32A03 será empleada como recirculación y

enviada nuevamente hacia la entrada del depurador 3era. Etapa V-32A03.

La corriente de tope del depurador descarga V-32A04 se unirá con la

corriente de descarga de los otros dos módulos de compresión, constituyendo la

corriente de gas que será enviada hacia el cabezal de inyección de gas a pozos.

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

28

En todo el proceso, los condensados generados en cada etapa de

compresión serán recuperados en forma de cascada, desde la etapa de mayor

presión a la de menor presión, enviándolos desde el depurador descarga V-32A04

hacia el depurador de 3ra. Etapa V-32A03, luego al depurador 2da. Etapa V-

32A02, y, finalmente, al depurador 1ra. Etapa V-32A01. Luego, los condensados

se descargarán hacia el separador atmosférico V-3103. Desde éste, el líquido se

enviará, mediante las bombas P-3103 A/B, hacia el recolector de condensado V-

3102, y desde aquí, a través de las bombas P-3102 A/B, hacia el cabezal de

producción de la estación de flujo EF 8-7.

La presión de la corriente de alimentación de gas al depurador de entrada V-

3101 y al depurador 1ra. Etapa V-32A01 será controlada en 55,0 y 50, 0 psig,

respectivamente, mediante las válvulas controladoras de presión que estarán

ubicadas en las líneas de alimentación al depurador de entrada V-3101 y al

depurador 1ra. Etapa V-32A01.

El flujo de recirculación o anti-oleaje, en cada etapa del compresor, será

regulado por una válvula controladora de flujo que recibirá la señal del PLC de

Control de la unidad de compresión, de acuerdo a la estrategia de control anti-

oleaje.

La variable de control de proceso en los depuradores de 1era, 2da, 3era

etapa y del depurador de descarga V-32A01, V-32A02, V-32A03 y V-32A04,

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

29

respectivamente, será el nivel de líquido, regulado por las respectivas válvulas de

control de nivel.

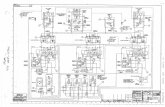

Planta Compresora MOPORO II

Figura No1 Diagrama de flujo planta compresora MOPORO II, N&V, C.A.

3.3. CONTENIDO DE AGUA I. Contenido de Agua en Gas Natural

La solubilidad del agua en el gas natural se incrementa con la temperatura y

disminuye con el aumento en la presión. La presión de sales en el líquido reduce

el contenido de agua en el gas. El contenido de agua en gas natural no procesado

generalmente esta alrededor de unos pocos cientos de libras de agua por millón

pies cúbicos estándar de gas (LBM/MMPCED), mientras que normalmente en los

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

30

gasoductos se requiere como especificación el contenido de agua en un rango de

6-8 (Lb/MMPCND) (Natural Gas Engineering Handbook,Guo & Ghalambor, 2005)

II. Control de Punto de Rocío.

El contenido de agua en un gas natural es indirectamente indicado por el

punto de rocío, definido como la temperatura y presión a la que el gas natural está

saturado con agua. En el punto de rocío el gas esta en equilibrio con el agua

líquida, cualquier descenso en la temperatura o incremento en la presión causará

que el vapor de agua empiece a condensar. La diferencia entre la temperatura de

punto de roció de una corriente saturada en agua y la misma corriente luego de

ser deshidratada se le denomina depresión del punto de rocío (Natural Gas

Engineering Handbook,Guo & Ghalambor, 2005).

Esta especificación es necesaria para prevenir la condensación de agua en

las tuberías debido a que la presencia de agua libre es propicia a la formación de

hidratos. Por ejemplo una especificación de 14 lbs de agua/MMPCED es

equivalente a un punto de roció de -9 °C.

III. Determinación del Contenido de Agua

Es esencial estimar con precisión el vapor de agua saturado contenido en

una corriente de gas natural, para el adecuado diseño y operación de un sistema

de deshidratación. Para muchos sistemas la tabla de Mcketta y Wehe (1958),

generada con datos empíricos, proporciona un estándar para determinación de

contenido de agua en gas. Esta tabla puede ser utilizada para predecir el

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

31

contenido de agua saturada en corrientes de gas dulce, en gasoductos de gas

natural. Otros métodos están disponibles para este fin, incluida la de correlaciones

McCarthy, Boyd, y Reid (1950), y la ley de Dalton de presiones parciales, la cual

es válida para estimar el vapor de agua contenido en el gas cerca de presiones

atmosféricas (Natural Gas Engineering Handbook,Guo & Ghalambor, 2005).

El H2S y CO2 pueden contener más agua saturados, que el metano o

cualquier otra mezcla de gas dulce. Las cantidades relativas pueden variar

dependiendo de la temperatura y presión. Para sistemas de gases ácidos las

tablas 20-8,20-9, de el GPSA son de común uso para determinar el contenido de

agua en una mezcla acida.

3.4. PROBLEMAS QUE REPRESENTA LA PRESENCIA DE AGUA EN GAS

NATURAL

Como anteriormente mencionado, cuando el gas natural contiene agua, que

a la vez, condensa dentro de las tuberías y otros recipientes, puede generar

problemas que pudieran llegar a ser graves. A continuación se mencionan algunos

de ellos.

I. Formación de Hidratos

Los hidratos de gas natural son compuestos sólidos cristalinos formados por

la combinación química de gas natural y agua bajo presión y temperatura

considerablemente por encima del punto de congelamiento del agua. Los hidratos

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

32

frecuentemente se consideran responsables por dificultades operativas en

cabezales de pozo (Wellheads), gasoductos, y otros equipos de procesamiento de

gas natural.

Los hidratos se forman cuando la temperatura está por debajo de cierto

grado específico, a esta temperatura se le llama punto de formación de hidrato. El

punto de formación de hidrato podría ser menor o igual que la temperatura de

punto de roció del gas.

Las formulas químicas de algunos hidratos de gas natural son:

Hidratos de Metano: CH4 • 7H2O

Hidratos de Etano: C2H6 • 8H2O

Hidratos de Propano: C3H8 • 18H2O

Los cristales de los hidratos se asemejan a hielo o a nieve en apariencia,

pero no tiene la estructura sólida del hielo, son mucho menos densos, y exhiben

propiedades que generalmente están asociadas a componentes químicos. El

componente principal en su estructura es el agua en un 90%. Para disminuir el

punto de rocío y corregir la formación de hidratos se utiliza metanol, etilénglicol,

trietilénglicol, dietilénglicol, y tetraetilénglicol.

Condiciones principales que favorecen su formación

Durante la operación gas natural, es necesario definir, y por tanto evitar,

condiciones que promuevan la formación de hidratos. Esto es esencial porque los

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

33

hidratos pueden obstruir tuberías, reducir la capacidad de transferencia de

intercambiadores de calor, tapar válvulas, formar ácidos y en su consecuencia

generar corrosión. Estas condiciones se pueden describir de la siguiente manera

(Deshidratación del Gas natural, Marcías J. Martínez):

a. Condiciones primarias.

‐ El gas debe estar en o por debajo del punto de roció del agua.

‐ Bajas temperaturas.

‐ Altas presiones.

b. Condiciones secundarias.

• Altas velocidades.

• Pulsaciones de presión.

• Cualquier tipo de agitación.

• La introducción de un pequeño cristal de los hidratos.

• La presencia de termopozos o escamas en la tubería

Principales razones para prevenir la formación de hidratos son:

• Prevenir el taponamiento de las tuberías de transmisión debido a los

procesos fríos (descensos de las temperaturas)

• Prevenir la corrosión de la tubería por la presencia de H2S y CO2.

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

34

• Obtener el punto de rocío requerido para la venta de gas equivalente a 7

Lb/MMPCED.

• Evitar los daños que se le producen a los alabes de las turbinas y demás

equipos rotativos.

• Evitar el taponamiento de los intercambiadores criogénicos o cajas frías.

3.5. INHIBIDORES DE HIDRATOS

En aquellas situaciones donde los cálculos predicen la formación de hidratos,

ello puede prevenirse mediante la deshidratación del gas o liquido, para eliminar la

condensación de agua en cualquier fase (liquida o sólida). En algunos casos la

deshidratación de gas no suele ser una solución práctica ni económicamente

viable. En estos casos la inhibición puede ser un método efectivo para prevenir la

formación de hidratos.

La inhibición utiliza inyección de uno de los glicoles o metanol a una corriente

de proceso, donde se puede combinar con la fase acuosa condensada para bajar

la temperatura de formación de hidratos a una presión determinada. Ambos glicol

y metanol, pueden ser recuperados en la solución acuosa, regenerados y

reinyectados. Para procesos de inyección continua con temperaturas de -40°F,

uno de los glicoles usualmente ofrece una alternativa económica positiva, en

comparación al metanol el cual es obtenido por recuperación en un proceso de

destilación. A condiciones criogénicas (por debajo de -40°F) el metanol

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

35

usualmente es preferible, porque la viscosidad del glicol a esas temperaturas

hace que la separación sea un proceso poco efectivo.

El etilénglicol (EG), dietilénglicol (DEG), y trietilénglicol (TEG) son los más

comúnmente usados para la inhibición de formación de hidratos por medio de

inyección. El más popular ha sido el etilen glicol por su bajo costo, baja viscosidad,

y baja solubilidad en hidrocarburos líquidos (Gas Processors Suppliers

Association, 1998).

A continuación se presenta las propiedades físicas de los inhibidores de

formación de hidratos.

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

36

‐ Propiedades Físicas de Inhibidores de Formación de Hidratos

Etilen Glicol

Dietilen glicol

Trietilen glicol

Tetraetilen glicol Metanol

Formula C2H6O2 C4H10O3 C6H14O4 C6H18O5 CH3OH Peso Molecular 62.1 106.1 150.2 194.2 32.04 Punto de Ebullición @ 760mmhg,°F 387.1 472.6 545.9 597.2 148.1

Punto de Ebullición @ 760mmHg,°C 197.3 244.8 285.5 314 64.5

Presión de Vapor @ 77°F (25°C), mmHg 0.12 < 0.01 <0.01 <0.01 120

Densidad (g/cc) @ 77°F (25°C) 1.110 1.113 1.119 1.1120 0.790

Densidad (g/cc) @ 140°F (60°C) 1.085 1.088 1.092 1.092 0.790

Libras por Galón @ 77°F (25°C) 9.26 9.29 9.34 9.34 6.59

Punto de Congelacion,°F 8 17 19 22 -144.0

Punto Pobre(Pour Point), °F - -65 -73 -42

Viscosidad en Centipoise @ 77°F (25°C)

16.5 28.2 37.3 44.6 0.52

Viscosidad en Centipoise @ 140°F (60°C)

4.68 6.99 8.77 10.2 0.52

Tensión de Superficie (surface tensión) @ 77°F (25°C), dynes/cm

47 44 45 45 22.5

Índice de Refracción @ 77°F (25°C) 1.430 1.446 1.454 1.457 0.328

Calor Especifico @ 77°F (25°C) Btu/Lb x °F

0.58 0.55 0.53 0.52 0.60

Punto de Encendido, °F (PMCC)

240 255 350 400 53.6

Punto de Inflamacion,°F (C.O.C)

245 290 330 375

Tabla No2. Gas Processors Suppliers Association, 1998

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

37

3.6. SISTEMAS DE DESHIDRATACION DE GAS NATURAL

La deshidratación del gas natural consiste en la disminución del contenido de

vapor de agua asociado como no asociado en estado liquido o de vapor que se

encuentra en equilibrio con la masa gaseosa, y es removida por las siguientes

razones (Handbook of Natural gas Transmissión and Processing).

1. Gas natural a condiciones específicas puede mezclarse con líquido o

vapor libre para formar hidratos que pueden tapar las líneas.

2. El agua puede condensar en la línea, causando “slug flow” es decir un

flujo viscoso o en forma de lodo, ocasionando posible erosión o corrosión en las

líneas.

3. El contenido de agua incrementa el volumen y disminuye la carga

calórica del gas natural.

4. Para requerimientos comerciales de las líneas el contenido de agua en el

gas debe cumplir con la especificación de 7 lb de H2O por MMPCED como

máximo, eso dependerá de las necesidades que plantee cada proceso.

Técnicas para deshidratar gas natural

La deshidratación del gas natural puede hacerse con los siguientes procesos

(Deshidratación del Gas natural, Marcías J. Martínez):

I. Adsorción; utilizando un sólido que adsorbe el agua específicamente,

como el tamiz molecular (molecular sieves), gel de sílice (sílica gel y aluminatos.

II. Absorción; usando un liquido higroscópico como el glicol.

III. Inyección; bombeando un liquido reductor del punto de rocío, como el

metanol o monoetilénglicol.

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

38

IV. Expansión; reduciendo la presión del gas con válvulas de expansión

(Joule-thomson) o un turboexpansor y, luego, separando la fase liquida que se

forma.

De estos procesos fueron evaluadas las tecnologías de adsorción y

absorción debido a que las otras dos alternativas ofrecidas presentaban

restricciones en su implantación que no las hacían viables, restricciones que son

explicadas en el capitulo III de esta investigación.

I. Deshidratación por Adsorción Con Desecantes Sólidos

Los sistemas de deshidratación por desecantes sólidos se fundamentan en el

principio de adsorción, lo cual involucra una forma de adhesión entre la superficie

del desecante sólido y el vapor de agua en el gas. El agua forma una capa

extremadamente fina en la superficie del desecante que se forma a través de la

fuerza de atracción que hay entre ellas, pero no hay reacción química.

Los deshidratadores de desecantes sólidos son típicamente más efectivos

que los sistemas de deshidratación por glicol, ya que pueden deshidratar el gas

hasta un punto menor de 0.1 ppmv (0.05 Lb/MMPCED). Sin embargo, con el fin

de reducir el tamaño del deshidratador de desecante sólido, una unidad de

deshidratación por glicol es frecuentemente usada para remover grandes masas

de agua (“bulk wáter”) aguas arriba de la unidad de desecantes sólidos, la unidad

de glicol removería alrededor de 60ppmV en contenido de agua, lo cual ayudaría a

reducir la masa de desecante solido en la unidad en el secado final.

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

39

El uso de sistemas de deshidratación por desecantes sólidos como

alternativa versus deshidratadores por glicol puede representar una disminución

significativa , tanto en la parte económica como también para el cuidado del

medio ambiente, esto se refiere a la reducción de costos de inversión en equipos,

reducción de los costos de mantenimiento ,operación, y una mínima cantidad de

VOC (compuestos orgánicos volátiles) y peligrosos contaminantes del aire como

el BTEX (bencenos, xilenos, toluenos, etil-bencenos) (Handbook of Natural gas

Transmissión and Processing). .

I.1. Capacidad del desecante

La capacidad que tiene un desecante de retener agua es normalmente

expresada en masa de agua adsorbida por masa de desecante. La capacidad de

absorción de humedad dinámica dependerá de un número de factores, tales

como la humedad relativa del gas de entrada, el caudal de gas, la temperatura de

la zona de adsorción, el tamaño de la malla del granulo, la duración del servicio ,

el grado de contaminación del desecante (Huntington, 1950) y por ultimo

dependerá del tipo de desecante. La capacidad de absorber humedad no es

afectada por variaciones de presión, pero las otras variables si lo son. Hay tres

términos de capacidad usados por el autor (Campbell, 1992) (Handbook of Natural

gas Transmissión and Processing):

• Capacidad de equilibrio estático: el agua en un desecante nuevo y virgen es

determinada en una celda de equilibrio sin flujo alguno (correspondiendo a la

isoterma de adsorción).

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

40

• Capacidad de equilibrio dinámico: es la determinación de la capacidad de

retención de agua de un desecante mientras está en contacto continuo con un

flujo determinado a una tasa comercial.

• Capacidad útil: es la capacidad de diseño, que reconoce la pérdida de

capacidad de retención de agua del desecante con respecto al tiempo,

determinado por experiencia y consideraciones económicas, y el hecho de que

ningún lecho desecante puede ser utilizado completamente.

I.2. Selección del Desecante

Una variedad de desecantes sólidos están disponibles en el mercado para

aplicaciones específicas. Algunos son buenos sólo para la deshidratación del gas,

mientras que otros son capaces de realizar tanto la deshidratación y la eliminación

de componentes de hidrocarburos pesados. La selección del desecante adecuado

para una aplicación determinada es un problema complejo. Para desecantes

sólidos utilizados en la deshidratación de gas, las siguientes propiedades son

deseables (Campbell, 1992; Daiminger y Lind, 2004).

1. Alta capacidad de adsorción en equilibrio. Esto reduce el volumen de

adsorbente requerido, permitiendo el uso de recipientes más pequeños con

reducción de los gastos de capital y la reducción de calor para la regeneración.

2. Alta selectividad. Esto minimiza la indeseable eliminación de compuestos

valiosos y reduce los gastos de funcionamiento operacional general.

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

41

3. Fácil regeneración. La relativa baja temperatura de regeneración

minimiza las necesidades generales de energía y gastos de funcionamiento.

4. Baja caída de presión.

5. Buenas propiedades mecánicas (como la alta resistencia a la compresión,

bajo desgaste, baja formación de polvo y gran estabilidad contra el

envejecimiento). Estos factores reducen los requisitos de mantenimiento en

general al disminuir la frecuencia con la que se cambian los adsorbentes por

adsorbentes vírgenes y en consecuencia minimiza el tiempo de parada de la

unidad y así evitar pérdidas asociadas a la producción.

6. Asequible, no corrosivo, no tóxico, químicamente inerte, de alta

densidad y cambios no significativos de volumen en la adsorción, y desorcion de

agua.

I.3. Tipos de Desecantes

Los desecantes comerciales más comunes, utilizados en lechos

deshidratadores, son los de silica gel, tamices moleculares, alúmina activada,

bauxita, bauxita purificada.

A continuación se muestran las propiedades típicas de los desecantes.

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

42

Propiedades Típicas de Desecantes Sólidos

Desecante Forma Densidad

Mayor (Lb/Ft3)

Tamaño de partícula

Capacidad Calórica

(Btu/Lb x °F)

Contenido de humedad mínimo de efluentes de gas aproximado.(ppmw)

Alúmina Gel Alcoa H-151 Esférica 52 1/4” 0.20 5-10

Activated Alúmina Alcoa F-1 Granular 52 1/4”-8 Malla 0.1

Silica Gel Sorbead -R Esférica 49 4-8 Malla 0.25 5-10

Silica Gel Sorbead -H Esférica 45 3-8 Malla 0.25 5-10

Tamiz Molecular Davison-4A Esférica 42-45 4-8 o 8-2

Malla 0.24 0.1

Tamiz Molecular Linde-4A

cilindro extruido 40-44 1/8” o 1/16” 0.24 0.1

Tabla No 3. Gas Processors Suppliers Association, 1998

• Silica gel

Es el nombre genérico para un gel fabricado a partir de ácido sulfúrico y

silicato de sodio, es ampliamente utilizado como desecante, que puede utilizarse

para la deshidratación de gases y líquidos, y la recuperación de hidrocarburos de

gas natural.

La Sílica gel se caracteriza por lo siguiente.

1. Es muy adecuada para la normal deshidratación de gas natural.

2. Más fácilmente regenerada que los desecantes por tamices moleculares.

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

43

3. tiene alta capacidad de retención de agua, puede absorber hasta un 45%

de su propio peso en agua.

4. Sus costos son menores comparados a los tamices moleculares y la

alùmina activada.

5. tiene la capacidad de alcanzar puntos de rocío de -140°F.

La Silica gel utilizada para el secado de gas natural debe ser la de tipo

Sorbead. La mayoría de los otros tipos de silica gel producirían finos en contacto

con el agua. Es por eso que Engelhard Sorbead es un desecante de alto

rendimiento.

• Alúmina Activada

Las alúminas son materiales compuestos de oxido de aluminio (Al2O3). Las

alúminas activadas están generalmente referidas a una clase de óxidos de

aluminio hidrófilo y posee un alto grado de porosidad. Como resultado, exhiben

gran capacidad de adsorber agua. El valor de las alúminas activadas se puede

denominar intermedio, es decir superior a la sílica, pero inferior a los tamices

moleculares, su fundamental utilidad viene siendo la deshidratación de aire, gas

natural, y otros solventes orgánicos. La fuerza de atracción que ejerce la alúmina

hacia el agua es mayor que la que ejerce la sílica ejerce sobre el agua. La alúmina

tiene excelente capacidad de mantener su forma después de haber estado en

contacto con agua y es resistente a la acción de ácidos.

La aplicabilidad de alúmina activada es preferencial cuando:

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

44

1. Presencia de alto a moderado contenido de agua en la alimentación.

2. Se requiere un punto de rocío moderado

3. La capacidad de regeneración es moderada.

4. Resistencia química requerida (ácidos)

• Tamices Moleculares

Los tamices moleculares son, desde el punto de vista químico, silicatos de

aluminio – álcali- están disponibles en el mercado tanto en forma de pastillas

(1/16” a un 1/8”), como en forma de polvo (10 micrones).

Los tamices moleculares retienen adsorbatos (elementos adsorbibles) por

fuerzas físicas más que por químicas, en otras palabras, cuando las molécula

adsorbida es posteriormente liberada por la aplicación de calor, el cristal queda en

el mismo estado químico que estaba antes de la adsorción, la desorción de agua

en los tamices es un proceso reversible siempre que no ocurra condensación de

hidrocarburos pesados de punto de burbujeo muy elevado, caso en el cual el

lecho podría perder parcialmente su capacidad para deshidratar.

La superficie externa de los cristales está disponible para la adsorción de

moléculas de todos los tamaños, mientras que la superficie interna es alcanzable

solo por aquellas moléculas cuyo tamaño sea suficientemente pequeño como para

pasar por los poros. Para tener una idea de la estructura del cristal, basta decir

que el área externa es solo 1 % del área total.

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

45

Los tamices moleculares no solo adsorben moléculas basados en tamaño y

configuración, sino también polaridad y grado de saturación. En una mezcla de

moléculas capaces de pasar a través de los poros, la menos volátil, la más polar o

la más insaturada será más fuertemente adsorbida que las demás.

La fuerza de adsorción de los tamices moleculares se debe principalmente a

los cationes que forman parte del retículo cristalino. Estos cationes (Na, Ca),

actúan como puntos de fuerte carga positiva que atraen electroestáticamente los

extremos negativos de las moléculas polares, a mayor momento dipolar de una

molécula, más fuertemente será adsorbida. Ejemplo de tales moléculas son

aquellas que contienen átomos de O2, S, C1 ó N2. Son asimétricas; en

consecuencia, un tamiz molecular adsorberá antes CO (molécula dipolar), que

argón (molécula no polar), por citar un ejemplo.

También puede ocurrir que esos puntos de fuerte carga positiva induzcan

dipolo en otras moléculas, ocurriendo una adsorción posterior; mientras más

insaturada es una molécula, mas polarizadle es y, por lo tanto, más fácil será

adsorbida. Así, un tamiz molecular adsorberá etileno, una molécula insaturada de

un hidrocarburo saturado.

Por estas propiedades, los tamices son utilizados para eliminar

contaminantes indeseables en determinadas sustancias. En los tamices

moleculares la cantidad del compuesto adsorbido aumenta rápidamente a un valor

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

46

de saturación a medida que se incrementa la concentración de dicho compuesto

en la fase externa al tamiz. Cualquier incremento adicional en la concentración a

temperatura constante no ocasiona aumento en el monto adsorbido; ese equilibrio

normalmente indica que se han llenado completamente los espacios vacios de

cristal (Marcías J. Martínez).

Los tamices moleculares se caracterizan por lo siguiente.

1. Capacidad de deshidratación a menos de 0,1 ppm de contenido de agua.

2. Excelente para eliminación de H2S, CO2, deshidratación, deshidratación a

altas temperaturas, eliminación de hidrocarburos líquidos pesados, y eliminación

altamente selectiva de componentes específicos.

3. Más costoso que el silica gel, pero ofrece una mayor deshidratación.

4. Requiere temperaturas más altas para la regeneración, por lo tanto tiene

mayores costos de operación.

I.4. Descripción del Proceso

Antes que todo el gas húmedo entrante debe ser filtrado y separado de sus

impurezas solidas y contaminantes líquidos. Esta corriente de gas filtrado fluye

hacia abajo durante la deshidratación a través de un lecho desecante. El arreglo

de corriente descendiente reduce las perturbaciones del lecho causadas por gases

a altas velocidades durante la adsorción (Natural Gas Engeneering Handbook,Guo

& Ghalambor, 2005)

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

47

Como muestra la Figura 1 Un deshidratador de lecho fijo, generalmente,

tiene por lo menos dos recipientes llenos de desecante, mientras uno de ellos está

en adsorción el otro está en regeneración en otras palabras, es un proceso

continuo.

Planta Deshidratadora De Gas Natural Con Desecante Solido

Figura No2. Deshidratación del Gas natural, Marcías J. Martínez.

La regeneración del desecante requiere de calentamiento y posterior

enfriamiento. Después de calentar el deshidratador para remover el agua, el horno

de gas (que también puede ser un intercambiador de calor con vapor de agua o

aceite caliente), se apaga y el lecho se enfría antes de pasar a la etapa de

adsorción. el flujo de adsorción como ya dicho es generalmente hacia abajo,

DERECHOS RESERVADOS

Capitulo II: Marco Teórico

48

pasando a través del lecho, para la regeneración el flujo de calentamiento puede

ser en cualquier dirección, aunque por lo general se regenera en contracorriente

para asegurar en profundad la regeneración de la parte inferior del lecho, lo cual

es el ultimo que hiso contacto con el gas deshidratado.

El lecho caliente ya regenerado debe ser enfriado y el sistema de

calentamiento debe ser apagado o desviado. Ahora una corriente de gas para

enfriamiento fluye hacia abajo a través del lecho, de modo que cualquier

contenido de agua que pueda ser adsorbida en esta etapa sea en la parte superior

del lecho y no sea desòrbida en el gas durante el paso de deshidratación.

Los lechos deben ser regenerados apropiadamente para que la capacidad de

adsorción se mantenga, ello depende tanto el volumen como de la temperatura del

gas. A mayor temperatura, menor será el caudal de gas requerido, sin embargo, si

la temperatura es muy alta, puede degradarse el desecante, perdiendo su