Re - soteica.com · • Inyección de GLP (butano) al tan-que de mezcla en la red de fuel gas. •...

Transcript of Re - soteica.com · • Inyección de GLP (butano) al tan-que de mezcla en la red de fuel gas. •...

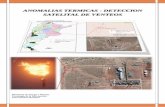

Nº 49458 IngenIería QuímIca

ReENAP REfiNERíAs nace en 2005 fruto de la fusión de las refinerías Aconcagua y Bío Bio. Abastece a más del 80% del mercado de combusti-bles de Chile y exporta parte de su producción a Perú, Ecuador y Amé-rica Central. Con una capacidad de procesamiento de crudo de 100.000 barriles por día, destacan, entre sus principales unidades: topping, vacío, viscorreductora, merox, fCC, alqui-lación, unidad de recuperación de azufre, tratamiento de GLP, isome-rización, reformado continuo, hidro-cracking suave, hidrodesulfurización de diésel y de gasolina, coque y área de suministros.

Refinería Aconcagua instaló un sistema de gestión de energía (Ener-gy Management System, EMs) para asistir a operadores, ingenieros y ge-rentes en la toma de decisiones que deben realizar para utilizar su red de utilidades al mínimo coste.

El software seleccionado para ayudar a la refinería a reducir los costes operativos fue “Visual MEsA” de soteica [1 – 12]: un optimiza-dor en tiempo real para sistemas de energía de vasta trayectoria y aplica-do en numerosos sitios. El modelo de la refinería desarrollado por so-teica no sólo produce recomenda-ciones sobre cómo operar la red de vapor en su interacción con el siste-ma eléctrico, sino que además calcu-la indicadores clave de desempeño (Key Performance Indicators, KPis) que brindan una medida cuantitati-va sobre el nivel de desempeño de las unidades y ayudan a identificar procesos y áreas donde es posible o necesaria una mejora. El modelo también calcula emisiones de CO2 y sO2.

En el presente trabajo se descri-be el sistema de energías de la refi-nería, se explican las etapas del pro-yecto para la implementación del software y se destacan algunas de las características principales del mode-lo desarrollado, haciendo hincapié en la utilización del software como herramienta para el cálculo de KPis y la reducción de costes operativos.

1. Etapas del proyectoLa implementación del proyecto se completó en 12 meses. sus principa-les etapas se indican a continuación.1. solicitud de información: Una vez

enviada la orden de compra, se so-licitó a la refinería la información pertinente necesaria para cons-

reFInO

En el presente trabajo se describe el sistema de energías de la refinería Aconcagua en Chile, propiedad de la empresa ENAP Refinerías, y el modelo desarrollado para ayudar a la refinería a reducir los costes operativos. El proyecto de implementación del software fue de 12 meses, cuyas principales etapas se describen también. Este software, que utiliza datos en línea, es una herramienta instalada para la gestión en tiempo real de la energía de la refinería.

Optimización energética en tiempo real en una refineríaSoftware para ayudar a reducir costes operativos

M. Maffet, M. Galleguillosrefinería aconcaguaenaP refinerías, S.a. (chile)

M. Kihn, R. Monje y C. RuizSoteica L.L.c., Ideas & Technology (ee.uu.)

IngenIería QuímIca 59mayo 2011

OPTImIzacIón energéTIca en TIemPO reaL en una reFInería

truir un modelo preciso de su red de utilidades.

2. Reunión inicial: se llevó a cabo una reunión en la refinería para aclarar dudas adicionales surgidas del estudio de la información pro-vista con el encargado de proyecto de la refinería. En esta reunión se discutió y determinó cuál sería la estrategia de optimización a seguir.

3. instalación del software: se instaló el software y se configuró adecua-damente el PC que funcionaría co-mo servidor de la aplicación. Tam-bién se configuró la conexión en-tre el software y el servidor OPC. En esta etapa, la refinería propor-cionó acceso remoto al servidor. El acceso se mantuvo disponible a lo largo de todo el proyecto.

4. Documento de especificación fun-cional: se preparó un documento de especificación funcional, am-bas partes lo acordaron y luego fue aprobado por la refinería.

5. Construcción del modelo Visual MEsA y cálculo de KPis relacio-nados al consumo de energía: En esta etapa se construyó un mode-lo detallado del sistema de ener-gías (redes de combustible, vapor, electricidad, agua de alimentación a calderas y red de condensados) y se preparó un informe persona-lizado en Excel para informar de los resultados de la optimización. se agregaron sensores al modelo para alimentar las rutinas de opti-mización con datos en línea pro-venientes del sistema de informa-ción de planta. se definió la forma de cálculo de los KPis relaciona-dos con el consumo de energía.

6. Configuración de la optimización: se hizo un viaje a las instalaciones de la refinería para revisar, junto al encargado de proyecto, el modelo y la estrategia de optimización. Luego de la aprobación del mo-delo, se llevó adelante una prueba de un mes en la cual el software sugirió cada 15 minutos las accio-nes necesarias para operar la red de servicios a coste óptimo basán-dose en datos en línea. Esas reco-mendaciones no fueron seguidas por los operadores durante este período, lo que permitió construir una línea base para los ahorros po-tenciales predichos.

7. Comienzo de la optimización: Después de que operadores e in-genieros fueran entrenados, las recomendaciones del software comenzaron a ser implementadas

rutinariamente. se proporcionó a la refinería la documentación del proyecto junto a una descripción del modelo y un informe de be-neficios. Además de los ahorros capturados con las recomendacio-nes rutinarias del modelo, fueron identificados otros ahorros poten-ciales adicionales a partir de la dis-ponibilidad y análisis de los KPis calculados por el software.

2. Variables de optimización del modeloLa red de vapor de la refinería Acon-cagua está basada en cuatro colecto-res con diferentes niveles de presión. Cuenta con cinco calderas, las cuales producen vapor de alta presión y un conjunto de turbogeneradores que producen energía eléctrica. La vista principal del modelo se puede ver en la figura 1.

La refinería también opera hor-nos duales que pueden quemar fO y fG. se identificaron todos los pa-res turbina/motor potencialmente intercambiables y fueron incluidos en el modelo.

La gran interrelación entre las redes de vapor, combustible y ener-gía eléctrica hace que las decisiones sobre la forma más económica de operar sean difíciles de tomar.

Las variables de optimización se-leccionadas fueron aquellas en las que existe algún grado de libertad. Un ejemplo de variable continua puede encontrarse en el caudal de producción de vapor o el consumo de combustible en un determinado horno o caldera, puesto que existe una libertad de decidir sobre sus va-lores siempre y cuando se satisfaga la demanda total de vapor y los lí-mites de emisión no sean violados. Ejemplos de variables discretas pue-den encontrarse en los estados de operación (encendido, apagado) de turbinas y motores intercambiables.

Las principales variables de deci-sión identificadas para este proyecto son:• Producción de vapor en calderas.• Relación entre caudales de com-

bustible gaseoso (fG) y líquido (fO) quemados en las calderas, teniendo en cuenta que las emisio-nes de sO2 y CO2 no pueden sobre-pasar un determinado caudal.

• Caudal de gas natural importado.• Inyección de GLP (butano) al tan-

que de mezcla en la red de fuel gas.• Caudales de laminaciones y venteos.• Producción de energía eléctrica y

caudales de extracción y condensa-ción en turbogeneradores.

• Impulsores intercambiables (cam-bios turbina/motor).

Otras variables, sobre las que el optimizador no puede decidir con

Figura 1Vista principal del modelo Visual MESA de la refinería Aconcagua

LAS VAriAbLES dE OptiMizAción SELEcciOnAdAS fuErOn AquELLAS En LAS quE ExiStE ALgún grAdO dE LibErtAd

REFINO

Nº 49460 IngenIería QuímIca

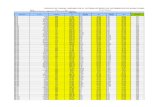

El conjunto de recomendaciones producidas en cada ejecución automá-tica se mostró en un informe persona-lizado de Excel (que puede verse en la figura 3). Este archivo de resultados resumió los valores que las variables tomaban en la situación operativa del momento y los calculados para operar la red de servicios a coste mínimo. El coste operativo actual, el coste óptimo, los costes incrementales de las varia-bles más importantes y los ahorros que podían capturarse de implementar las recomendaciones del software se mos-traron en el informe. Al estar basado en Excel, fue fácilmente distribuido y compartido entre los usuarios. Adicio-nalmente se exportó el archivo a for-mato .html para ser consultado a través de la intranet de la refinería mediante un navegador web convencional.

3. “Globos” en el softwareQuizá uno los componentes que más llaman la atención por su utilidad práctica sean los “globos” del soft-ware. Estos bloques debieron incluir-se en el modelo en todas aquellas secciones en las que la disponibilidad de medidas determinó la existencia de un balance cerrado de materia o energía. Los globos sirven para hacer que el desbalance se mantenga cons-tante durante la optimización.

Además informan gráficamen-te y en forma dinámica sobre cuán bueno o malo es el cálculo del ba-lance. Así, un globo grande significa que existe un desbalance importan-te entre la cantidad de materia (o energía) que ingresa a una sección y las correspondientes salidas. Tal dis-crepancia puede deberse a:• Errores de los instrumentos de me-

dida.• Errores de cálculo, por ejemplo: al

estimar la producción de vapor de una caldera en función del consu-mo de combustible y su eficiencia y luego comparar con una medida en campo (figura 4)

• Aportes o consumos no contempla-dos en el modelo.

• Consumos no declarados.• Pérdidas.se historizaron los desbalances en los colectores de vapor más importantes escribiendo los valores calculados al sistema de información de planta luego de cada ejecución automática del software. Esto permitió monito-rizar la calidad de los balances de masa y detectar posibles pérdidas o errores de medición.

como restricciones adicionales que la optimización debía respetar. De esta manera, ninguna variable ope-rativa fue llevada por el optimizador a un punto donde las restricciones no se cumplían. En el caso particu-lar de las emisiones, se las calculó e historizó también con propósitos de monitorización, análisis y reducción de acuerdo al Protocolo de Kyoto.

El modelo construido se ejecu-tó automáticamente, alimentado continuamente por datos validados obtenidos en tiempo real desde el sistema de información de planta. El objetivo del modelo fue producir recomendaciones para reducir los costes operativos de la red de utili-dades, respetando al mismo tiempo restricciones operacionales como: producciones de vapor mínimas y máximas, límites de producción de energía eléctrica, etc. El modelo desarrollado puede utilizarse para analizar casos de estudio y evaluar el impacto económico de inversiones potenciales. Diferentes escenarios de operación pueden ser estudiados y optimizados para planificar la co-rrecta utilización de las utilidades en distintas situaciones.

absoluta libertad, debieron ser defi-nidas para restringir las soluciones dentro de un dominio de factibili-dad. sus valores debieron respetar ciertos límites por razones prácticas de índole operativa. Por ejemplo: en el caso de un grupo de bombas impulsadas por una combinación de turbinas y motores eléctricos, la res-tricción se encontraba en la potencia total que debía suministrarse al pro-ceso en forma de trabajo mecánico (dicha potencia total debía perma-necer constante durante la optimiza-ción), mientras que los estados ope-rativos de los componentes del grupo (turbinas y motores) se convirtieron en variables de decisión. La represen-tación de un grupo de bombas inter-cambiables en el modelo puede verse en la figura 2. Los bloques de color gris con la letra “s” son las represen-taciones correspondientes a los tags de estado (status) que pueden leerse del sistema de información de plan-ta. Estos sensores proveen la informa-ción relativa al estado de un determi-nado impulsor: en marcha, detenido o no disponible.

Las emisiones de sO2 y NOx fue-ron tenidas en cuenta en el modelo

Figura 2representación de un grupo de bombas intercambiables en el modelo

IngenIería QuímIca 61mayo 2011

OPTImIzacIón energéTIca en TIemPO reaL en una reFInería

Figura 4Los “globos” indican gráficamente el grado de cierre de los balances de masa correspondientes

5. Cálculo de indicadores clave de desempeñoAdemás de la herramienta de optimi-zación desarrollada para la refinería, varios indicadores clave de desempe-ño (KPis) fueron calculados para las distintas unidades. se aprovechó que el modelo utilizaba datos en línea y reunía toda la información relevan-te en cada planta, dado que contaba con información detallada de los flu-jos entrantes y salientes de energía en cada área, para calcular el con-sumo de energía de cada unidad o de algún equipo especial. Luego, los resultados fueron escritos en el sis-tema de información de planta para historización y monitorización.

El software dispone de un blo-que especial que calcula la equiva-lencia entre corrientes materiales y corrientes de energía (por ejem-plo: caudal de combustible y calor, caudal de condensados y contenido total de entalpía). Con ese bloque y toda la información reunida en el

4. Interacción de la red de vapor con el sistema eléctricoEn este modelo de Visual MEsA desarrollado para ENAP Refinerías existen dos formas principales en las que pueden interactuar las redes de vapor y energía eléctrica:• Cambios turbina motor: con la ade-

cuada combinación de turbinas y motores en funcionamiento, fue posible alterar el consumo eléc-trico de la refinería para bajar los costos operativos totales.

• Generación de electricidad en los turbogeneradores: al contar la re-finería con dos turbinas de extrac-ción / condensación, se proporcio-nó mayor flexibilidad a la optimiza-ción, ya que se contó con un núme-ro mayor de variables de decisión.

se procesaron los mapas de vapor de las turbinas para poder predecir, a través de curvas de eficiencia, la re-lación entre producción de energía eléctrica y consumo de vapor. En la figura 5 puede verse el detalle del modelado de uno de los turbogenera-dores de extracción / condensación. Cada etapa del equipo es modelada como una turbina individual conec-tada en serie con la otra. La potencia total generada se calculó en un gru-po acumulador, que puede verse en dicha figura arriba a la derecha.

Con la configuración adoptada, el modelo fue capaz de sugerir au-mentar o disminuir la cantidad de vapor enviado a los turbogenerado-res según hubiese convenido gene-rar más o menos energía eléctrica.

Figura 3informe Excel personalizado de acuerdo a las particularidades de la refinería

AdEMáS dE LA hErrAMiEntA dE OptiMizAción dESArrOLLAdA, VAriOS indicAdOrES cLAVE dE dESEMpEñO (KpiS) fuErOn cALcuLAdOS pArA LAS diStintAS unidAdES

REFINO

Nº 49462 IngenIería QuímIca

modelo, se pudo calcular el consu-mo total de energía de cada unidad simplemente cerrando el balance de energía. Ese cálculo permitió a los ingenieros de proceso y gerentes de la refinería comparar los consu-mos de energía de cada planta con valores de referencia, historizando los índices de desempeño de las dis-tintas unidades.

Las métricas calculadas pueden clasificarse en tres grandes grupos:

• KPIs de alto nivel: Monitorizan el desempeño de la refinería comple-to y son de interés para gerentes de planta. Ejemplos de estas métricas son: coste operativo total del sistema de utilidades, desbalance en los prin-cipales colectores de vapor, caudal de emisiones, ahorros potenciales que podrían obtenerse aplicando las recomendaciones del software, etc.

• KPIs a nivel de cada unidad o equi-po: Permiten analizar el desempe-

ño de cada unidad y de equipos particulares. La información refle-jada por estos indicadores puede resultar relevante para los jefes de cada área y personal técnico. Ejem-plos de estos KPis son: coste opera-tivo de la planta, eficiencias de cal-deras y hornos, uso de energía por unidad de producción, etc. En la figura 6 puede verse la tendencia de la eficiencia calculada de una caldera (verde) junto con su pro-ducción de vapor (azul).

• Variables que influencian sobre el consumo energético: Parámetros operativos de un determinado equipo tales como el caudal de reflujo, temperatura del agua de enfriamiento, etc., que afectan el consumo de energía.

Todas las métricas fueron calcula-das como parte de un programa de se-guimiento y monitorización en el cual el desempeño cuantificado por estos indicadores sería comparado conti-nuamente con valores objetivo. se ob-tuvieron ahorros adicionales cuando se implementaron acciones correctivas tendentes a mejorar estas métricas.

6. Ejemplo de cálculo: KPI relacionado al consumo de energía para la unidad FCCEl modelo puede navegarse simple-mente haciendo doble click sobre las unidades. De esta manera pueden vi-sualizarse los diferentes niveles de de-talle, cómo se muestra en la figura 7.

El balance de energía en la uni-dad fCC tuvo en cuenta las siguien-tes contribuciones y consumos:• Coque quemado en el regenera-

dor.• Consumos de vapor de alta y media

presión.• Producción de vapor de media pre-

sión.• Consumos de fuel gas y fuel oil en

el horno de cracking.• Energía contenida en los gases de

escape del regenerador.• Agua de alimentación a calderas y

retorno de condensados.• Consumos eléctricos en bombas

impulsadas por motores.• Consumos de vapor en compreso-

res accionados por turbinas.Todas las corrientes incluidas en

el balance de energía fueron refe-renciadas dentro del bloque especial “Process Plant Cost”. Este compo-nente del software fue la pieza clave para calcular los balances de energía en las distintas unidades. En la figu-

Figura 5detalle del modelado de un turbogenerador con extracción/condensación

Figura 6producción de vapor de una caldera (azul) y eficiencia (verde). Estas tendencias pueden consultarse directamente desde el modelo

IngenIería QuímIca 63mayo 2011

OPTImIzacIón energéTIca en TIemPO reaL en una reFInería

Comparando este índice con un valor de referencia, se pudo histo-rizar el desempeño y tomar como referencia de comparación un cier-to valor objetivo. Como se ve en la figura 9, el informe personalizado basado en Excel incluyó una hoja es-pecial en la cual se mostraron todos los índices calculados.

7. El “perro guardián de la energía” (“energy watchdog”)Las rutinas de optimización del soft-ware, junto a las funcionalidades in-cluidas en el modelo, permitieron a la refinería reducir sus costes opera-tivos al aplicar las recomendaciones producidas por la herramienta. Una ventaja adicional para la refinería fue que la participación en la cons-trucción del modelo proporcionó un mejor entendimiento de cómo las di-ferentes restricciones operativas inte-ractúan entre sí. Los ahorros poten-ciales fueron identificados y fueron proporcionadas recomendaciones directamente aplicables para operar en condiciones de costes mínimos.

De manera similar a como ocu-rrió en otras implementaciones de

Figura 7diferentes niveles de detalle en el modelo

ra 8 pueden apreciarse la apariencia de tal componente y el balance de energía que realiza.

El rectángulo con el borde de co-lor verde en la parte superior de la fi-gura 8 es el bloque como se lo ve re-

presentado en la interfaz de usuario del software. El círculo con la letra “U” es el sensor que escribió el resul-tado del KPi calculado al sistema de información de planta después de ca-da ejecución automática del software.

REFINO

Nº 49464 IngenIería QuímIca

Visual MEsA, a medida que las re-comendaciones son seguidas y apli-cadas por los operadores de manera continua, es de esperar que los aho-rros potenciales comiencen a dis-minuir a medida que transcurre el tiempo. sin embargo, debido a que las condiciones operativas cambian en todo momento, llegará un ins-tante en que será identificado por el modelo un nuevo ahorro potencial importante. En tal caso se produci-rá y presentará automáticamente el nuevo conjunto de recomendacio-nes para los operadores. si las accio-nes de optimización son tomadas en consideración y aplicadas, los aho-rros son nuevamente capturados y el ciclo comienza otra vez. De esta manera, la herramienta de gestión

de energía se vuelve una especie de “perro guardián” que, en forma in-cansable, alerta y recomienda a los operadores en todo momento acer-ca de cómo debe operarse la red de utilidades.

8. Conclusionesse ha presentado la implementación de un sistema en línea y en tiempo real para la gestión de la energía en ENAP Refinería Aconcagua. El mo-delo basado en el software Visual MEsA ha probado, una vez más, ser un optimizador robusto capaz de proporcionar recomendaciones ope-rativas basadas en cálculos realizados a partir de datos tomados en línea desde el sistema de información de

Figura 9Apariencia del informe personalizado en Excel. El consumo actual de energía puede leerse bajo la etiqueta “real” y el consumo energético de referencia puede leerse bajo la etiqueta “base”

planta. También se calcularon e his-torizaron KPis relacionados al consu-mo de energía. Esto ayudó a reducir los costes operativos, así como tam-bién a detectar y disminuir las bre-chas en los consumos energéticos.

referencias

[1] NELSON, D., ROSEME G., DELK, S., ‘Using Visual MESA to Optimize Refinery Steam Systems’, AIChE Spring Meeting, Session T9013, Georgia, USA, 2000

[2] RUIZ, D., RUIZ, C., MAMPRIN, J., DEPTO. DE ENERGÍAS Y EFLUENTES PETRONOR, ‘Auditing and control of energy costs in a large refinery by using an on line tool’, European Refining Technology Conference (ERTC) Asset Maximisation, Budapest, Hungary, 2005

[3] UZTÜRK, D., FRANKLIN, H. D., RIGHI, J. M., GEORGIOU, A. T., ‘Energy System Real Time Optimization’, NPRA Plant Automation and Decision Support Conference, Phoenix, USA, 2006

[4] RUIZ MASSA, D., RUIZ GARCÍA, C., NELSON D., ROSEME G., LÁZARO MELEÉNDEZ, M., SARTAGUDA PARDOS, M., ‘Reducción de costes energéticos usando una herramienta de optimización en línea’, Revista Ingeniería Química, España, 108-113, Mayo 2006

[5] DEPARTMENT PROCEDES – ENERGIE, LOGISTIQUE, UTILITIES (TOTAL RAFFINERIE DE FEYZIN – FRANCE), MAMPRIN, J., RUIZ, D., RUIZ, D., ‘Site Wide Energy Cost Reduction at TOTAL Feyzin Refinery’, European Refining Technology Conference (ERTC) 12th Annual Meeting, Barcelona, Spain, 2007

[6] BENEDICTO, S., GARROTE, B., RUIZ, D., MAMPRIN, J., RUIZ, C., ‘Online energy management’, Petroleum Technology Quarterly (PTQ), Q1 2007, Pages 131-138, 2007

[7] GARCÍA CASAS, J. M., KIHN, M., RUIZ, D., RUIZ, C., ‘The Use of an On-line model for Energy Site-Wide Costs Minimisation’, European Refining Technology Conference (ERTC) Asset Maximisation Conference, Rome, Italy, 2007

[8] KIHN, M., RUIZ, D., RUIZ, C., GARCÍA NOGALES, A., ‘Online Energy Costs Optimizer at Petrochemical Plant’, Hydrocarbon Engineering, May, Pages 119-123, 2008

[9] SERRALUNGA, F., RUIZ, D., RUIZ, C., PROCESS DEPARTMENT REPSOL CARTAGENA REFINERY, ‘Real Time Energy Management at Repsol Cartagena Refinery’, European Refining Technology Conference (ERTC) Asset Maximisation, Prague, Czech Republic, May 2009

[10] MARIANI, D. C., KIHN, M., RUIZ, C.A., ‘Industrial Experience on the Implementation of Real Time On Line Energy Management Systems in Sugar and Alcohol Industry’, 10th International Symposium on Process Systems Engineering - PSE2009, Salvador de Bahia, Brazil, Elsevier, August 2009

[11] RUIZ, D., SERRALUNGA, F., RUIZ, C., ‘Emissions and Energy: An Integral Approach Using an On-Line Energy Management and Optimization Model’, European Refining Technology Conference (ERTC) Annual Meeting Energy Workshop, Berlin, Germany, November 2009

[12] SANTOLLANI, O., RUIZ, C., ‘Real Time Energy Management: Some Case Studies’, 4th Refining China Conference, Beijing, China, March 2010

Figura 8bloque “process plant cost” y balance de energía que calcula