parametros taladro.pdf

-

Upload

alexavier168254 -

Category

Documents

-

view

237 -

download

0

Transcript of parametros taladro.pdf

-

7/24/2019 parametros taladro.pdf

1/8

sociacin Espaola de XVIII CONGRESO NACIONALIngeniera Mecnica DE INGENIERA MECNICA

aladrado por friccin de tubos de acero inoxidable

A. Fernndez, L.N. Lpez de Lacalle, J. Losada, E. Muoz

Dpto. de Ingeniera Mecnica, Universidad del Pas Vasconorbert o. l zl acal l e@ehu. es

Resumen

En este trabajo se expone un estudio experimental del proceso de taladrado por friccin en tubos de acero

inoxidable austentico. Se realiza una evaluacin de las condiciones ptimas de mecanizado en funcin del

material y el espesor empleado, variando las velocidades de giro y los avances de penetracin. Al mismo

tiempo se monitoriza el par y la fuerza axial resultante, analizando adems, el dimetro del agujero y elespesor de la rebaba en distintas profundidades, es decir, las tolerancias dimensionales generadas por el

proceso. Otro punto de inters es la medicin de la temperatura alcanzada durante el proceso como

consecuencia de la friccin, ya que la cantidad de calor absorbido por la pieza puede influir en las

transformaciones microestructurales que el material experimenta. Esta afectacin trmica puede transformar

las propiedades mecnicas del material en las cercanas del agujero y en la rebaba.

INTRODUCCIN

El taladrado por friccin es un mtodo no convencional para la generacin de agujeros en tubos, chapas y piezasde poco espesor. Una de las caractersticas de este proceso es que la herramienta rotativa empleada carece de

filos de corte, estando su geometra definida bsicamente por dos secciones distintas: una superficie cnica y otracilndrica. El proceso emplea el calor generado por la friccin entre la parte cnica de la herramienta y la pieza,lo que provoca un ablandamiento del material permitiendo penetrar en l y generando a su vez una rebaba en lasalida del agujero [1 - 3]. La parte cilndrica es la encargada de definir el dimetro final del agujero. De estamanera, las ventajas que ofrece este proceso frente a un taladrado convencional son:

- En un proceso de taladrado tradicional se hace necesario el empleo de refrigeracin con el fin de reducirla friccin y el calor generado, justo lo contrario de lo que pretende esta tcnica. Por lo tanto al noaplicar refrigeracin se convierte en un proceso limpio.

- La rebaba generada es susceptible de ser roscada, lo que permite sustituir el empleo de tuercas soldadas.Esta aplicacin cobra gran inters cuando se trata de hacer agujeros roscados es piezas tubulares o congeometras complejas que no permitan un fcil acceso.

-

La mayor parte del material de la pieza en contacto con la herramienta pasa a formar parte de la rebabagenerada en la parte inferior de la pieza, y otra pequea parte del material genera rebaba en la partesuperior. Existen dos opciones cuando se trata de la rebaba superior, una posibilidad es que seaaplastada por el anillo de la herramienta y ese material permanezca en la pieza, lo que lo convierte enun proceso sin generacin de viruta. La otra posibilidad es que ese material sea eliminado de la pieza.Para ello la herramienta est dotada de un rompevirutas entre el anillo y la zona cilndrica encargada dedefinir el dimetro del agujero, pero como la cantidad de material eliminado es escaso se puede decirque sigue siendo un proceso limpio sin generacin de viruta.

-

Se obtiene un incremento en la vida til de la herramienta ya que carece de filos de corte que sedesgasten.

-

7/24/2019 parametros taladro.pdf

2/8

A. Fernndez et al. / XVIII Congreso Nacional de Ingeniera Mecnica (2010) 2

MONTAJE EXPERIMENTAL

Mquina y material de ensayo

Los ensayos se llevaron a cabo en un centro de mecanizado vertical de tres ejes, gobernados por control

numrico. Se trata de una mquina Kondia

modelo K76, siendo capaz de alcanzar 4000 rpm. Fue necesario eldiseo de un utillaje para la sujecin de las probetas durante los ensayos. Este utillaje permiti alinear la probetacon los ejes de la mquina y evitar la deformacin de la pieza durante la operacin de taladrado por friccin.

Se dise una campaa de ensayos en la que se reflejaron los principales parmetros que afectan al proceso,espesor del material, velocidad de giro y velocidad de penetracin de la herramienta. El material empleado para

los ensayos fue tubo de acero inoxidable austentico de seccin cuadrada. Se experiment con dos espesoresdistintos, uno de 1.5mm y otro de 2mm. Para cada uno de los espesores se seleccionaron cuatro velocidades degiro del husillo de la mquina. Para cada velocidad de rotacin se ensayan distintos avances de penetracin de laherramienta. Las condiciones del proceso empleadas en la ejecucin de los ensayos est reflejada en la Tabla (1).

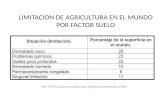

Tabla 1.Condiciones del proceso de taladrado por friccin empleadas en los ensayos.

Parmetros

Espesor de la pieza (mm) 1.5, 2

Velocidad de giro (rpm) 1500, 2000, 2500, 3000

Velocidad de Avance (mm/min)130, 140, 170, 180, 210, 220, 230, 240, 270,280, 310, 320, 330, 340, 370, 380, 410, 420

Dimetro de la herramienta (mm) 7.3

Herramienta de taladrado

Las herramientas empleadas son de carburo de tungsteno con matriz de cobalto, de la marca Formdrill . Es

posible la aplicacin de recubrimientos a la herramienta para incrementar la resistencia al desgaste, el coeficientede friccin y modificar la conductividad trmica de la herramienta. Se han realizado trabajos basados en la

experimentacin de distintos tipos de recubrimientos [4]. La geometra de la herramienta de taladrado estdividida en 6 secciones, como se puede apreciar en la Fig. (1).

a) Zona de centrado: es una superficie cnica definida por un ngulo de valor elevado y una altura reducida para

dotar de mayor robustez a esta zona de la herramienta. Se trata de la superficie que contacta primeramente con elmaterial, donde se generan los mayores esfuerzos axiales del proceso y la generacin de calor como

consecuencia de la friccin tiene comienzo.

b) Zona cnica: esta superficie de la herramienta tiene un ngulo ms agudo que la zona de centrado. Laherramienta en esta zona, como consecuencia del giro, fricciona con el material de la pieza, produciendo calor

para facilitar la deformacin del material. Combinando este fenmeno, con el movimiento de avance de laherramienta, permite penetrar y generar la rebaba.

c) Zona cilndrica: esta seccin determina el dimetro mximo del agujero y la longitud de la zona cilndrica dela rebaba.

d) Zona del rompevirutas: consiste en una regin de seccin triangular que al contacto el material lo deformapreviamente a arrancarlo. De esta manera se elimina el material que ha fluido hacia la parte superior de la pieza yproporcionando una mejor superficie final.

e) Zona del apoyo: proporciona una superficie de apoyo contra la pinza del portaherramientas o contra elportaherramientas directamente e impide el desplazamiento axial de la herramienta como consecuencia de lasfuerzas axiales resultantes durante la proceso.

f) Zona del mango: consiste en una superficie cilndrica. La finalidad de esta zona es permitir la sujecin laherramienta de taladrado al husillo de la mquina a travs de un portaherramientas.

-

7/24/2019 parametros taladro.pdf

3/8

Taladrado por friccin de tubos de acero inoxidable 3

Fig. 1. Diseo de la herramienta de taladrado por friccin y dimensiones.

Medicin de esfuerzo axial y momento axial

La caracterizacin de las fuerzas del proceso-herramienta-material es de gran utilidad, ya que permiten entenderla interaccin del proceso de friccin y corte de la rebaba superior. Se han realizado estudios con el fin derealizar modelos de la fuerza de empuje y momento axial, as como para calcular los coeficientes de friccin ylos esfuerzos de cortadura [5, 6].

En la medicin de la fuerza de empuje y del momento se emple una mesa dinamomtrica Kistler, modelo

9255B, que permite la medicin de la fuerza de empuje de manera directa. Para la medicin del par se debenconsiderar las contribuciones de las fuerzas en las direcciones X e Y, tanto en mdulo como en direccin, en

cada uno de los piezoelctricos y multiplicarlas por la distancia al centro de la mesa. Para la correcta medicinde par y la fuerza durante el taladrado es indispensable que el centro del taladro coincida con el centrogeomtrico del dinammetro, puesto que los piezoelctricos son equidistantes al centro del dinammetro. Paragarantizar este requisito de medicin, se dise un utillaje de centrado. Las seales de los piezoelctricos sonsumadas analgicamente y amplificadas a un voltaje proporcional. Estos voltajes son acondicionados,

visualizados y grabados en tiempo real mediante el analizador LMS

Scada Mobile con el uso del un equipo decmputo. El esquema de la instrumentacin se observa en la Fig. (2).

Fig. 2. Equipamiento necesario para la monitorizacin del momento y esfuerzo axial.

Zona Mango, hs

Zona Apoyo

Zona Rompevirutas

Zona Cil ndrica, hl

Zona Cnica, hn

Zona Centrado, hc

c

shs 15 mm

s 8 mm

hl

5.4 mm

c 7.3 mm

hn 7.6 mm

hc 0.9 mm

40

90

hs 15 mm

s 8 mm

hl

5.4 mm

c 7.3 mm

hn 7.6 mm

hc 0.9 mm

40

90

-

7/24/2019 parametros taladro.pdf

4/8

A. Fernndez et al. / XVIII Congreso Nacional de Ingeniera Mecnica (2010) 4

Medicin de la temperatura

La temperatura alcanzada por la pieza es un factor importante en la formacin de la rebaba. Cuando la

temperatura alcanzada durante el proceso de taladrado por friccin es baja, la viruta experimenta un mayornmero de fracturas, desplazando el material en direccin radial al agujero. Por otro lado, cuando la temperatura

alcanzada por la pieza es mayor, la rebaba adquiere una forma ms cilndrica [3, 4].

Las temperaturas generadas en el proceso de taladrado fueron recogidas mediante el empleo de un pirmetro dedos colores, modelo ImpacIGAR 12 LO, el cual puede medir temperaturas comprendidas en el rango de 350C

hasta 1300C. La captura de la seal se realiz en tiempo real con la ayuda de un ordenador y el softwareespecfico para la marca y modelo del pirmetro empleado.

Medicin de la rebaba

El dimetro del agujero, la profundidad total de la rebaba y los espesores de sta, se ven afectados por la eleccinde los parmetros de taladrado. Se realiz un corte transversal de los agujeros, de manera que la medicin de lascaractersticas anteriormente mencionadas se pudo hacer de manera sistemtica y precisa. Para caracterizar elespesor de la rebaba se realizaron mediciones a determinadas profundidades, como se puede observar en la Fig.(3).

Se emplea un microscopio de medida, Mitutoyo

TM-100, que dispone de una ptica de treinta aumentos. Lamesa del microscopio va equipada con dos cabezas micromtricas Digimatic

, una en cada eje de movimiento,

cuyas caractersticas permiten asegurar que las mediciones, posicionamientos y ajustes finos puedan llevarse acabo con facilidad. Esto le hace perfecto para medir las caractersticas de las rebabas. Mediante el empleo de unmicrmetro de interiores Mitutoyo, se realiza la medicin de los dimetros de los aguajeros.

PT e3e4

e2

e1

3.5

mm

4m

m 2.5mm

3mm

Fig. 3. Seccin transversal de la rebaba generada.

RESULTADOS EXPERIMENTALES

Momento y esfuerzo axial en taladrado por friccin.

En la Fig. (4), se recoge el esfuerzo y el momento axial que se realiza en el proceso de taladrado y sirve de apoyopara describir el proceso:

O-A: la zona de centrado de la herramienta fricciona con la superficie de la pieza al mismo tiempo que avanzapor lo que la fuerza de empuje se incrementa. Se alcanza el mximo de la fuerza de empuje cuando por el

aumento de la temperatura del material en contacto con la herramienta, disminuye la resistencia a ser deformado.

A-B: a medida que se avanza, aumenta la superficie de contacto entre la parte cnica de la herramienta y lapieza. Esto provoca un aumento de la friccin entre ambas superficies, lo que origina un incremento del par.

B-C: la zona cilndrica de la herramienta, entra en contacto con la parte de la rebaba de mayor espesor, lo queproduce un leve incremento de la fuerza de empuje y un aumento rpido del par.

-

7/24/2019 parametros taladro.pdf

5/8

Taladrado por friccin de tubos de acero inoxidable 5

C-D: el par disminuye cuando la zona cilndrica de la herramienta comienza a deformar la regin de la rebaba demenor espesor. La fuerza de empuje tambin experimenta un descenso progresivo.

D-E: esta regin corresponde con la zona de rompevirutas de la herramienta. La viruta superior es aplastada porla herramienta al mismo tiempo que es arrancada, como consecuencia se experimenta una incremento en el valor

tanto del par como de esfuerzo axial.

E-F: esta regin comprende el retroceso de la herramienta. La fuerza de empuje disminuye rpidamente hastacero aunque existe una ligera friccin entre pieza y herramienta como se refleja en el momento axial medido.

Fig. 4. Evolucin del momento y esfuerzo axial en el proceso de taladrado por friccin.

A travs de la experimentacin se observa un incremento tanto de la fuerza de empuje como del par cuando elespesor de la pieza aumenta. Esto se debe a que el volumen de material a reblandecer y la resistencia a la

deformacin aumenta con el espesor, lo que conlleva el aumento de las fuerzas de empuje. En cuanto almomento axial, el rea en contacto entre la parte de la rebaba y la herramienta es mayor, generando mayoresfuerzas de friccin.

Para un espesor de pieza y velocidad de rotacin constate, al incrementar el avance, las fuerzas de empuje son

mayores. Esto se debe a la disminucin del tiempo de contacto entre pieza y herramienta. Se genera menos calorpara ablandar el material. As mismo, cuando se incrementa la velocidad de rotacin, manteniendo el avanceconstate, el valor de las fuerzas de empuje y del par disminuyen.

Profundidad de la rebaba

En la Fig. (5) se grafica la profundidad de la rebaba en funcin del espesor de la pieza, de la velocidad de giro dela herramienta y de la velocidad de avance empleada. Se observa que la profundidad de la rebaba estrelacionada directamente con el espesor inicial de la pieza. Para un mismo espesor de pieza, el aumento en lavelocidad de giro provoca un incremento del calor generado en el proceso. Esto contribuye a la generacin derebabas de mayores profundidades. El incremento de la velocidad de avance, manteniendo constante la velocidadde giro, genera rebabas de menor profundidad, ya que el tiempo de contacto entre la herramienta y el material es

menor, se genera menos calor y la facilidad para que el material fluya disminuye.

-

7/24/2019 parametros taladro.pdf

6/8

A. Fernndez et al. / XVIII Congreso Nacional de Ingeniera Mecnica (2010) 6

1500 rpm

2000 rpm

2500 rpm

3000 rpm

1500 rpm

2000 rpm

2500 rpm

3000 rpm

Espesor 1.5 mm

4,5

5

5,5

6

100 200 300 400

Velocidad de Avance (mm/min)

PT(mm)

Espesor 2 mm

5,5

6

6,5

100 200 300 400

Velocidad de Avance (mm/min)

PT

(mm)

Fig. 5. Influencia de los parmetros de taladrado en la profundidad total de la rebaba.

Dimetro del agujero

La medicin del dimetro de los agujeros se realiza con el fin de analizar de manera indirecta el desgaste de la

herramienta. Si se estudia el dimetro de los agujeros realizados por medio de una herramienta con filo de corte,se comprueba que la dimensin del dimetro va disminuyendo como consecuencia del desgaste de laherramienta. En el proceso de taladrado por friccin, se experimenta justo lo contrario, como consecuencia delproceso el material de la pieza taladrada se va adhiriendo a la superficie de la herramienta lo que provoca unincremento progresivo en la dimensin del dimetro del agujero. En la Fig. (6) se recoge la dimensin deldimetro del agujero en funcin del nmero de agujeros realizados por la herramienta. As mismo, se observa el

aspecto de la herramienta en el estado inicial y final.

Dimetro Agujero

7,3

7,4

7,5

0 50 100 150 200 250 300 350 400

Nmero de Agujeros

(mm)

Fig. 6. Influencia del desgaste de la herramienta en el dimetro del agujero.

Espesor de la rebaba

Se miden los espesores de la rebaba como est indicado en la Fig. (3). En las mediciones realizadas se observaque el espesor e1y e2tienen un valor similar aunque e2es ligeramente superior. Seguidamente el espesor e3es

inferior a e1y el espesor e4es el menor de todos.

En la Fig. (7), se observa la influencia de los parmetros del proceso en los espesores medidos. Los espesores e1y e2 son mayores para velocidades de rotacin bajas y no se ven afectados de manera significativa por el

aumento de la velocidad de avance empleada. Los espesores e3y e4son mayores para velocidades de giro altas,al aumentar el calor generado en el proceso facilita la deformacin del material. En este caso los espesores estn

influenciados por la velocidad de avance, a medida que aumenta la velocidad de avance los espesores medidosson mayores.

-

7/24/2019 parametros taladro.pdf

7/8

Taladrado por friccin de tubos de acero inoxidable 7

0,8

0,9

1

1,1

100 150 200 250 300 350 400 450

1500 rpm 2000 rpm 2500 rpm 3000 rpm

1500 rpm 2000 rpm 2500 rpm 3000 rpm

e1

0,8

0,9

1

1,1

100 200 300 400

Velocidad Avance (mm/min)

Espesor(mm)

e3

0,8

0,9

1

1,1

100 200 300 400

Veloc idad Avance (mm/min)

Espesor(mm)

e2

0,8

0,9

1

1,1

100 200 300 400

Velocidad Avance (mm/min)

Espesor(mm)

e4

0,7

0,8

0,9

100 200 300 400

Velocidad Avance (mm/min)

Espesor(mm)

Fig. 7. Influencia de los parmetros de taladrado en el espesor de la rebaba.

Medicin de la temperatura

Como se aprecia en la Fig. (8), la temperatura mxima que se alcanza en el proceso es dependiente de lavelocidad de rotacin y del avance de la herramienta. En la grfica de la izquierda se recoge la evolucin de latemperatura en funcin de la velocidad de giro y de un avance constante. Se observa que para mayores

velocidades de giro, se produce mayor friccin entre herramienta y pieza, lo que origina mayores temperaturasde proceso.

La grfica de la derecha muestra las temperaturas mximas del proceso en funcin de la velocidad de giro y delavance de la herramienta. Como se a concluido en la observacin de la grfica anterior, la temperatura delproceso est directamente relacionada con la velocidad de giro. En cuanto al avance se observa que un aumento

de ste conlleva una disminucin de la temperatura mxima, ya que el tiempo de contacto entre la herramienta yla pieza disminuye.

CONCLUSIONES

El taladrado por friccin es una tcnica rpida, econmica y de fcil aplicacin para la realizacin de agujeros enpiezas de acero inoxidable austentico.

El espesor del material de partida influye directamente sobre el momento axial y la fuerza de empuje que segenera en el proceso de taladrado por friccin. A mayor espesor de material, mayor es la resistencia a ser

perforado. La profundidad total de la rebaba generada tambin es dependiente del espesor del material departida. A mayor espesor, mayor es el volumen de material a deformar, por lo que se obtienen mayores

-

7/24/2019 parametros taladro.pdf

8/8

A. Fernndez et al. / XVIII Congreso Nacional de Ingeniera Mecnica (2010) 8

profundidades.

Por otro lado, la profundidad total de la rebaba tambin est condicionada por los parmetros del proceso. El

material tiene ms capacidad para fluir si el calor generado, como consecuencia de la friccin entre la pieza y laherramienta, es mayor. Esto se refleja en las mediciones de temperatura realizadas. Para velocidades de avance

lentas, el tiempo en contacto entre material y herramienta es mayor, por lo que la temperatura alcanzada en elproceso es superior a la temperatura obtenida cuando el avance es mximo. La velocidad de rotacin de laherramienta tambin influye en la temperatura alcanzada, cuanto mayor es la velocidad de rotacin, mayor es latemperatura experimentada. As pues, la mxima profundidad de la rebaba se obtiene empleando la mximavelocidad de rotacin y la mnima velocidad de avance de las definidas en los ensayos.

700

800

900

1000

1100

100 150 200 250 300 350 400 450

Velocidad Avance (mm/min )

Temp

eratura(C)

1500 rpm 2000 rpm 2500 rpm 3000 rpm

0

200

400

600

800

1000

1200

0 1 2 3

Tiempo (s)

Tempera

tura(C)

1500 rpm; 220 mm/min 2000 rpm; 220 mm/min

2500 rpm; 220 mm/min 3000 rpm; 220 mm/min

Fig. 8. Influencia de los parmetros de taladrado en la temperatura del proceso.

Durante el proceso de taladrado por friccin, la combinacin de la temperatura y los esfuerzos de penetracin,favorecen la adhesin del material de la pieza en la herramienta. Lo que conduce a un incremento en el dimetrodel agujero realizado a medida que el nmero de agujeros ejecutados es mayor.

REFERENCIAS

[1] Geffen, J. A. van, Piercing Tools,U.S. Patent No. 3, (1976), 939-683.[2] S.F. Miller, P.J. Blau, A.J. Shih, Tool wear in friction drilling, International Journal of Machine Tools &

Manufacture 47 (2007) 16361645.

[3] S.F. Miller, J. Tao, A.J. Shih, Friction drilling of cast metals, International Journal of Machine Tools &Manufacture 46 (2006) 15261535.

[4] Shin Min Lee , Han Ming Cho, Fuang Yuan Huang , Biing Hwa Yan, Friction drilling of austenitic stainlesssteel by uncoated and PVD AlCrN- and TiAlN-coated tungsten carbide tools, International Journal ofMachine Tools & Manufacture 49 (2009) 8188.

[5] Miller, S. F., Li, R., Wang, H., and Shih, A. J.,,Experimental and Numerical Analysis of the Friction

Drilling Process, ASME J. Manuf. Sci. Eng. 128, (2006), 802810.[6] Jun Qu, P. J. Blau,A new model to calculate friction coefficients and shear stress in thermal drilling,

Journal of manufacturing science and engineering 130 (2008)