Modelado a nivel micro de la Sinterizaci´on de 2 Part´ıculas

Transcript of Modelado a nivel micro de la Sinterizaci´on de 2 Part´ıculas

Modelado a nivel micro de laSinterizacion de 2 Partıculas

Proyecto de Gradopresentado al

Departamento de Ingenierıa Mecanica

por

Sebastian Perez Saaibi

Asesor: Jairo A. Escobar

Para optar al tıtulo deIngeniero Mecanico

Ingenierıa MecanicaUniversidad de Los Andes

Enero 2008

Modelado a nivel micro de laSinterizacion de 2 Partıculas

Aprobado por:

Jairo A. Escobar, Asesor

Fecha de Aprobacion

Resumen

El trabajo que se presenta a continuacion tiene como proposito el entendimiento

particular del fenomeno de la Sinterizacion analizado desde la escala microscopica

(microscopico entendido como la interaccion fundamental entre un par de polvos).

De manera mas especıfica, este trabajo pretende partir de una exploracion intensa

del estado del arte del modelado de la sinterizacion de dos partıculas, para ası tener

claridad del panorama del estudio del fenomeno desde esta optica.

Una vez se tenga claridad de este espectro general se estudiara el detalle del

modelado y simulacion computacional de un modelo planteado originalmente por

Sun-Suo-Yang [7, 8]. Estudiando el caso particular de la sinterizacion rapida de

partıculas de Oro-Oro y Oro-Estano, se pretende probar la veracidad del modelo y

verificar que siga patrones fısicamente consistentes, lo cual en primera medida se

verificara con la evolucion de los perfiles resultantes de la sinterizacion. Ademas

de esto, se planteara una manera de obtener el tamano de cuello y cuantificar su

comportamiento a medida que avanza el tiempo de simulacion. Este resultado sera

contrastado con otros obtenidos previamente para ası evaluar la veracidad de la

metodologıa propuesta. Se concluye el estudio con la presentacion de perspectivas

para futuros trabajos en el area.

iii

Reconocimientos

“Hay hombres que luchan un dıa, y son buenos.

Hay otros que luchan un ano, y son mejores.

Hay quienes luchan muchos anos, y son muy buenos.

Pero hay los que luchan toda la vida: Esos son los imprescindibles”.

Bertolt Brecht

“Tambien esta noche, Tierra, permaneciste firme.

Y ahora renaces de nuevo a mi alrededor.

Y alientas otra vez en mı

La inspiracion de luchar sin descanso

Por una altısima existencia”.

J.W. Goethe

Ante todo quiero agradecer a mis padres. Su confianza ha sido vital en la lucha

por mis ideas e ideales. Sin ellos, nada de esto habrıa sido posible. Mis hermanos

tambien estuvieron ahı, para apoyarme en los momentos difıciles.

Sin las sabias palabras de Raymond Saaibi, jamas habrıa podido llegar hasta

este punto.

Muchısimas gracias al Dr. Jairo Escobar, quien ademas de constituir un notable

modelo de profesional y persona, me enseno a poner todo el empeno posible en cada

situacion de la vida.

iv

Tabla de Contenido

Resumen iii

Reconocimientos iv

Lista de Figuras vii

Introduccion ix

I Sinterizacion 1

1.1 Definicion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1.2 La Sinterizacion como proceso . . . . . . . . . . . . . . . . . . . . . . 1

1.3 Fuerza Motriz . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

1.4 Tipos de Sinterizacion . . . . . . . . . . . . . . . . . . . . . . . . . . 4

1.5 Etapas de la Sinterizacion Solida . . . . . . . . . . . . . . . . . . . . . 6

1.6 Mecanismos de Transporte Involucrados . . . . . . . . . . . . . . . . . 7

1.6.1 Difusion Superficial . . . . . . . . . . . . . . . . . . . . . . . . 8

1.6.2 Evaporacion/Condensacion . . . . . . . . . . . . . . . . . . . . 9

1.6.3 Difusion Volumetrica . . . . . . . . . . . . . . . . . . . . . . . 9

1.6.4 Difusion de frontera de Grano . . . . . . . . . . . . . . . . . . 10

1.6.5 Flujo Plastico . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

II Modelado de la Sinterizacion de 2 Partıculas 11

2.1 Modelos de Mecanismos Independientes . . . . . . . . . . . . . . . . . 12

2.1.1 Modelo de Frenkel . . . . . . . . . . . . . . . . . . . . . . . . 12

2.1.2 Modelo de Kuczynski . . . . . . . . . . . . . . . . . . . . . . . 12

v

2.2 Modelos de Mecanismos Interactuantes . . . . . . . . . . . . . . . . . 13

2.2.1 Modelo de German-Lathrop . . . . . . . . . . . . . . . . . . . 13

2.2.2 Otros Modelos . . . . . . . . . . . . . . . . . . . . . . . . . . 15

2.3 Estado del Arte . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

2.3.1 Modelo de Sun-Suo-Yang . . . . . . . . . . . . . . . . . . . . . 17

III Metodologıa 23

3.1 Planteamiento del Problema . . . . . . . . . . . . . . . . . . . . . . . 23

3.2 Solucion del Esquema Computacional . . . . . . . . . . . . . . . . . . 25

IV Resultados Obtenidos 28

4.1 Sinterizacion de Au-Au . . . . . . . . . . . . . . . . . . . . . . . . . . 29

4.1.1 r = 4.3nm x0 = 0.8a xf = 0.95a . . . . . . . . . . . . . . . 31

4.1.2 r = 5nm x0 = 0.8a xf = 0.98a . . . . . . . . . . . . . . . . 33

4.1.3 r = 5nm x0 = 0.207a xf = 0.4a . . . . . . . . . . . . . . . . 36

4.2 Sinterizacion de Au− SnO2 . . . . . . . . . . . . . . . . . . . . . . 38

4.2.1 r = 4.3nm x0 = 0.8 xf = 0.95 . . . . . . . . . . . . . . . . . 38

V Conclusiones y Perspectivas 40

Apendice A — Herramientas Computacionales 44

Apendice B — Modelos Computacionales 45

Apendice C — Rutinas de Matlab 50

Referencias 51

vi

Lista de Figuras

1 Esquema de la sinterizacion como parte del proceso de la metalurgiade Polvos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2 Fuerza Motriz del proceso de Sinterizacion . . . . . . . . . . . . . . . 5

3 Representacion esquematica de las 3 etapas de la sinterizacion solida. 6

4 Mecanismos de transporte. a) Difusion Superficial. b) Difusion Volumetrica.c) Flujo Plastico. d) Evaporacion/Condensacion. e) Difusion por lasfronteras de grano . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

5 Evolucion de los perfiles de cuello para distintos x/a. [20] . . . . . . . 15

6 Crecimiento del cuello contra tiempo de simulacion en escala Log-Log.[20] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

7 Representacion de la superficie del material. . . . . . . . . . . . . . . 18

8 Representacion esquematica del modelo de elementos finitos. Cadarombo corresponde a un nodo, y cada lınea a un elemento como estadescrito en el [Apendice.B.1] . . . . . . . . . . . . . . . . . . . . . . . 22

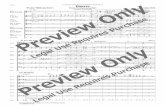

9 Algoritmo iterativo utilizado para la solucion en Matlab [19]. . . . . . 27

10 Diagrama esquematico de los que ocurre durante la sinterizacion rapidadel Oro [26]. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

11 Propiedades fısicas relevantes al proceso de Sinterizacion de Au-Au.[9] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

12 Representacion esquematica de la sinterizacion de Au-Au con r =4.3nm x0 = 0.8a xf = 0.95a. 28 puntos fueron utilizados para laparametrizacion. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

13 9 etapas de la evolucion microestructural de la sinterizacion de Au-Au. r = 4.3nm x0 = 0.8a xf = 0.95a . . . . . . . . . . . . . . . . . . 32

14 Crecimiento del cuello en la sinterizacion del Au-Au r = 4.3nm x0 = 0.8axf = 0.95a. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

vii

15 Evolucion microestructural de la sinterizacion de Au-Au. r = 5nmx0 = 0.8a xf = 0.98a. Cabe notar que el tamano de cuello llegapracticamente hasta el diametro de la partıcula (0.98a). . . . . . . . 34

16 Crecimiento del cuello en la Sinterizacion de Au-Au con parametrosr = 5nm x0 = 0.8a xf = 0.98a . . . . . . . . . . . . . . . . . . . . . 34

17 Crecimiento de cuello en la sinterizacion de Au-Au, escala logarıtmica.r = 5nm x0 = 0.8a xf = 0.98a. Tanto la forma como los ordenes demagnitud obtenidos, son comparables con trabajos previos [23]. . . . 35

18 Evolucion de la sinterizacion Au-Au con parametros r = 5nm x0 =0.207a xf = 0.4a. Vale la pena resaltar la manera en la que elprograma elimina las discontinuidades en el cuello, y apoya su crec-imiento a medida que el sistema evoluciona. . . . . . . . . . . . . . . 37

19 Crecimiento del cuello en la sinterizacion de Au-Au, con parametrosr = 5nm x0 = 0.207a xf = 0.4a. . . . . . . . . . . . . . . . . . . . . 38

20 Propiedades fısicas relevantes al proceso de Sinterizacion de Au −SnO2. [9] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

21 Evolucion temporal del tamano de cuello para el sistema Au− SnO2. 39

22 Esquema del elemento finito lineal modelado. Un cambio en la energıalibre ejerce una fuerza axial de magnitud γ sobre los nodos. . . . . . . 45

viii

Introduccion

“El unico hombre que no se equivoca es el que nunca hace nada. ”

Johann Wolfgang von Goethe

El fenomeno de la Sinterizacion constituye uno de los sistemas de mayor com-

plejidad fısica que hace parte de un proceso de manufactura. Aunque los primeros

indicios de piezas sinterizadas datan del ano 6000 a.C, las primeras preguntas ac-

erca de su estudio y evolucion no se gestaron hasta alrededor de 1940. Esta tecnica,

utilizada de forma ingenua en los inicios de la humanidad para hacer ollas de barro

y otros aditamentos para el uso humano, hoy hace parte de dos de los procesos

mecanicos con mas adaptabilidad y mejores perspectivas de los ultimos 25 anos: La

Metalurgia de Polvos y el conformado de Ceramicos de Ingenierıa. [22, 14]

Muy a pesar de ser una etapa fundamental de procesos mecanicos altamente

difundidos, el entendimiento fısico de la sinterizacion es una situacion que aun se

encuentra alejada de la realidad. Esto se debe principalmente a la gran cantidad de

interacciones que ocurren al interior de una pieza que esta siendo sinterizada. Cono-

cer con precision cual de estas interacciones prima sobre las demas es una ardua

tarea, que ha requerido mas de medio siglo para iniciarse.

ix

En esta direccion y con el animo de entender mejor el fenomeno de la sinter-

izacion, ha habido diversos intentos tanto de modelado como de simulacion, con

el unico fin de lograr una descripcion mas adecuada de la compleja realidad fısica

subyacente a la Sinterizacion. En este trabajo se pretende hacer un recorrido por los

distintos modelos bidimensionales a nivel microscopico, es decir, los modelos en los

que dos partıculas interactuan entre sı. Aunque podrıa parecer que un modelo de

dos partıculas es bastante sencillo y poco realista, la complejidad de dicho sistema

es notable, y su solucion brinda bastante informacion acerca del estudio general del

fenomeno.

Ademas de reconocer el estado del arte del modelado bidimensional de la sin-

terizacion, se pretende particularizar el analisis a un modelo regido por fenomenos

superficiales y de evaporacion condensacion de transporte masico explorando de

manera detallada sus implicaciones. Para esto se plantea la adaptacion y solucion

de un modelo de elementos finitos que sera resuelto con recursos computacionales,

para ası entender cabalmente el modelo y la sensibilidad de sus parametros.

A continuacion se detallara brevemente el contenido de cada uno de los capıtulos:

• Capıtulo I: En el primer capıtulo se pretende dar una definicion basica de la

Sinterizacion, al igual que una contextualizacion dentro de los procesos de man-

ufactura. De la misma manera, los aspectos mas generales del fenomeno como

sus variables mas relevantes y su fuerza motriz seran mencionados. Tambien

se hara un recuento de los tipos de sinterizacion y etapas que se atraviesan

durante el proceso. La mayor parte de los desarrollos son tomados de [14, 9].

x

• Capıtulo II: Este capıtulo comprende un recuento historico de los principales

modelos de sinterizacion solida en dos dimensiones. La idea es detallar los

modelos historicamente mas relevantes para llegar hasta el estado del arte

del modelado de la Sinterizacion en dos dimensiones. Todo esto se hace con

el fin de entender el ambiente dentro del cual se ha desarrollado el estudio

fenomenologico de la Sinterizacion. Al final del capıtulo se estudiara el modelo

de Sun-Suo-Yang sobre el cual se basara este trabajo. Las siguientes referencias

son fundamentales para este capıtulo [10, 9, 14, 20, 15, 7]

• Capıtulo III: El proposito principal de este capıtulo es detallar el planteamiento

del problema y la metodologıa que se siguio para su resolucion. Gran parte

del contenido se baso en [7, 8, 19]

• Capıtulo IV: Con este capıtulo se pretende presentar los resultados mas

relevantes que se obtuvieron en este trabajo. Se indicara explıcitamente el

resultado para cada una de las situaciones estudiadas.

• Capıtulo V: Se presentan las conclusiones mas relevantes del presente tra-

bajo, al igual que perspectivas para futuros trabajos en la misma lınea de

investigacion.

xi

Capıtulo I

Sinterizacion

“La sinterizacion es un tratamiento termico cuyo fin es enlazar partıculas de una manera coherente, en una

estructura predominantemente solida mediante transporte de masa y fenomenos que ocurren generalmente en

escala atomica. Esta coalescencia lleva a un aumento sustancial de la resistencia del material, al igual que a una

disminucion energetica del sistema.”

Randall M. German

1.1 Definicion

La sinterizacion es una tecnica de procesamiento de materiales y componentes con

densidad controlada a partir de polvos ceramicos o metalicos a traves de la aplicacion

de energıa termica. Es una de las tecnologıas humanas mas antiguas, usada en un

principio para la manufactura de ollas de barro y posteriormente adaptada para la

produccion de piezas hechas de hierro esponjoso. Solo hasta 1904 la sinterizacion se

empezo a estudiar de forma cientıfica y sistematica. Uno de los usos mas importantes

y beneficos del proceso de sinterizacion en la actualidad es la fabricacion de piezas

sinterizadas tanto ceramicas como metalicas [14].

1.2 La Sinterizacion como proceso

La primera etapa consiste en la obtencion del polvo metalico. Esto se hace pasando el

metal por un molino de bolas, o utilizando diversos metodos; escoger uno particular

depende del tipo de piezas y de la exactitud que se quiera lograr en su procesamiento.

Posteriormente se somete la pieza a un proceso de compactacion. Aquı se puede

anadir un aglutinante para darle cohesion a la mezcla, y la compactacion puede

llevarse a cabo de varias maneras: compactacion en dado, compresion isostatica,

1

Figura 1: Esquema de la sinterizacion como parte del proceso de la metalurgia dePolvos

moldeo por inyeccion, entre otras son maneras en las que se puede compactar el

material.

Dependiendo de la tecnica de compactacion utilizada, tanto las condiciones de

sinterizacion como los acabados del producto pueden verse altamente modificados.

Es por esta razon que el diseno de un proceso de sinterizacion requiere tener en

cuenta todas las etapas y sus interconexiones.

Despues se somete la pieza a temperaturas cercanas a 0.7Tm permitiendole man-

tenerse en una atmosfera controlada un determinado tiempo. Es durante este lapso

que ocurren todos los fenomenos subyacentes caracterısticos de la sinterizacion. La

pieza final generalmente sufre una reduccion dimensional, lo cual se debe tener en

cuenta en el diseno de la misma.

El proposito principal de este proceso es densificar el material, para ası obtener

una microestructura mucho mas homogenea. Es deseable utilizar el esquema de

sinterizacion, como parte del proceso de la metalurgia de polvos cuando el tamano

del lote de produccion excede el millon de piezas. Con este proceso se garantiza

una mejor reproducibilidad de las piezas creadas, en menos pasos que mediante los

2

procesos convencionales. En ciertos casos como el de los metales refractarios, la

metalurgia de polvos y por tanto la sinterizacion constituyen la unica manera de

conformar materiales.

Las variables principales involucradas en el proceso de la sinterizacion son las

siguientes:

• Temperatura de Sinterizacion: Esta debe ser cercana a 0.7Tm para que los

mecanismos de transporte que dan orıgen a la sinterizacion puedan activarse.

• Densidad del Compactado: La densidad antes de comenzar el proceso de sin-

terizacion, tambien llamada densidad en verde, es un parametro esencial en el

diseno dimensional tanto de la pieza final como de toda la maquinaria asociada.

• Presion de Compactacion: La presion de presion induce niveles mas altos de

adhesion entre los polvos metalicos, lo cual facilita la activacion progresiva de

los mecanismos de transporte durante la sinterizacion.

• Tiempo de Sinterizacion: Tener una temperatura a la cual los mecanismos

de transporte de masa empiecen a actuar no es suficiente para el desarrollo

del proceso; es vital que el compactado tenga tiempo suficiente para que estos

mecanismos se activen y propaguen adecuadamente.

• Composicion Quımica del Polvo: Una adecuada caracterizacion del polvo con-

stituye una de las variables mas importantes del proceso, pues solo conociendo

y entendiendo que material se tiene, es posible realizar un diseno y control

adecuado del proceso.

El minucioso control de estas variables garantiza un proceso eficiente y adecuado

para la produccion de una pieza de un material determinado. Debida a la alta

complejidad fenomenologica, y a la gran influencia de la composicion quımica en el

desarrollo general del proceso, se requiere un altısimo numero de piezas para hacerlo

viable en terminos comerciales. Sin embargo, una vez superado cierto umbral de

piezas, la metalurgia de polvos se convierte en la opcion mas rentable y eficiente.

3

1.3 Fuerza Motriz

El fenomeno de sinterizacion desde un punto de vista micro es de naturaleza eminen-

temente local; esto quiere decir que las interacciones subyacentes a este se pueden

estudiar desde el punto de vista de propagacion de contactos. Despues de una com-

pactacion existosa, generalmente se forman contactos fısicos entre partıculas. El

tamano de estos contactos se encuentra entre 0.1 y 0.3 veces el radio de la partıcula,

cuando se hace una compactacion tıpica de polvos metalicos (presiones del orden de

cientos de MPa)[20].

Tras el aumento controlado de temperatura, ocurre la activacion del principio que

regira el comportamiento del proceso de sinterizacion como tal; la reduccion de la

energıa total de interfaz. En terminos de la termodinamica estadıstica, esto implica

que la energıa libre total de Gibbs del sistema (∆G) tiende a cambiar (reducirse) en

funcion de la energıa superficial total del sistema. Esta ultima, a su vez, depende

localmente de las areas de contacto entre cada sistema de dos partıculas. Por esta

razon, se puede decir que en terminos locales la fuerza motrız de la sinterizacion se

puede expresar como:

∆G = ∆ (γA) = ∆γA + γ∆A (1)

Donde γ es la energıa especıfica superficial de interfaz y A corresponde a la

superficie. ∆γ corresponde a densificacion pura (llenar espacios vacıos), mientras

que ∆A corresponde a crecimiento de fronteras de grano principalmente. En la

sinterizacion solida, ∆γ es una medida de la propension de reemplazo de regiones

solido-vapor por regiones solido-solido.

1.4 Tipos de Sinterizacion

Dependiendo del estado de la materia que esta interactuando en un debido momento

del proceso de sinterizacion, existe una clasificacion de dicho fenomeno, particular

para cada estado.

• Sinterizacion de Estado Solido: Ocurre cuando el polvo compactado se

4

Figura 2: Fuerza Motriz del proceso de Sinterizacion

densifica completamente de forma solida. Generalmente este es el caso para

piezas de un mismo material.

• Sinterizacion de Fase Lıquida Transitoria: Esta comienza con una sin-

terizacion de fase lıquida en una primera etapa y posteriormente desaparece

el lıquido y la sinterizacion se completa en fase solida.

• Sinterizacion de Flujo Viscoso: Esta ultima sucede cuando la fraccion

volumetrica de lıquido es suficientemente grande en la medida que toda la

densificacion se logra a traves de un flujo viscoso de mezcla grano-lıquido.

La sinterizacion en fase lıquida facilita el control microestructural y reduce

costos comparada con la de estado solido; sin embargo en esta ultima, ciertas

propiedades mecanicas se ven perjudicadas.

Para el analısis que se llevara a cabo en este trabajo, se tratara el problema de

sinterizacion solida principalmente. Esto debido a que durante este tipo de sinter-

izacion es mas evidente y clara la evolucion de las fronteras que se propone en los

modelos expuestos mas adelantes.

5

Figura 3: Representacion esquematica de las 3 etapas de la sinterizacion solida.

1.5 Etapas de la Sinterizacion Solida

Geometricamente, se pueden identificar 3 etapas particulares del proceso. En la

[Fig.3] se puede observar una representacion de cada una de las etapas de la sinter-

izacion, las cuales se manifiestan de la siguiente forma:

1. Las partıculas entran en contacto, y existe una fuerza cohesiva debil entre

ellas. Ocurre principalmente durante el calentamiento, y es caracterizada por

rapido crecimiento del cuello inter-partıcula. Aunque el crecimiento del cuello

es acelerado, el tamano del mismo es bastante reducido.

2. La etapa intermedia consiste en crecimiento y elongacion del cuello, lo cual

lleva a una estructura practicamente cilındrica. Al final de la etapa intermedia

empieza a actuar el crecimiento de grano, aumentando el tamano promedio de

granos con un menor numero de estos.

3. Los poros que se forman por los contactos entre pares de esferas sinterizadas,

son inestables cerca del 92% de densificacion y colapsan a poros aislados. El

gas atrapado en estos poros limita y determina de cierta forma la densidad

final del sinterizado.

En terminos generales, las simulaciones basicas de sinterizacion asumen un con-

tacto casi-puntual entre partıculas esfericas (generalmente del mismo tamano) que

6

ira evolucionando de manera isotermica hasta la densificacion. La situacion real es

que la mayorıa de los polvos industriales no son esfericos, y mucho menos del mismo

tamano. Es por esta razon que cada vez con mayor frecuencia e intensidad se estan

implementando modelos que pretender reflejar mas adecuadamente el proceso de

sinterizacion.

Se debe tener en cuenta que durante el fenomeno, existe una competencia di-

recta y frontal entre crecimiento de los polvos y densificacion del material. Cuando el

transporte ocurre mayoritariamente por difusion superficial y mecanismos de evap-

oracion/condensacion, la densificacion es mucho menor que el crecimiento. Esta

ultima situacion es benefica para materiales que requieran de una porosidad contro-

lada (filtros metalicos o ceramicos). Los parametros involucrados en el control de

esta situacion son el tamano de poro, tamano de grano y cambio en el area superficial.

Con respecto al tamano de poro, durante el crecimiento, este aumenta, mientras

que durante la densificacion este disminuye considerablemente. Una combinacion de

los dos fenomenos lleva a que los poros grandes crezcan mientras que los pequenos

eventualmente desaparezcan. Se requiere un control en la homogeneidad de los

tamanos relativos de poros, porque si hay poros demasiado grandes, estos pueden

iniciar un proceso de de-densificacion, ocasionando problemas estructurales en el

material. Es por esta razon que resulta tan importante y fundamental controlar

de manera adecuada la etapa de llenado y compactacion y ası evitar en lo posible,

gradientes de empaquetamiento en los materiales a sinterizar.

1.6 Mecanismos de Transporte Involucrados

La sinterizacion crea enlaces entre partıculas al ser calentadas. Estos enlaces en

ultimas reducen la energıa superficial total del sistema. Se puede sinterizar para

densificar, o simplemente para aumentar la resistencia manteniendo las dimensiones

parciales. En la sinterizacion de dos partıculas identicas, la minimizacion de la en-

ergıa superficial, al igual que la conservacion del volumen total, obligan a una esfera

final cuyo diametro es 21/3 (1.26) veces el inicial.

7

a e

c

d

b

Figura 4: Mecanismos de transporte. a) Difusion Superficial. b) DifusionVolumetrica. c) Flujo Plastico. d) Evaporacion/Condensacion. e) Difusion porlas fronteras de grano

Los mecanismos de transporte masico corresponden a las distintas maneras en las

que se desplaza la masa durante la evolucion temporal del sistema. Anteriormente se

hablaba de dos tipos fundamentales de transporte: Volumetrico y Superficial [10].

Con el paso del tiempo se ha descubierto una mayor grado de especificidad para

dichos mecanismos de transporte. A continuacion se expondra una de las clasifica-

ciones mas aceptadas, de acuerdo con [9, 14]. En la [Fig.4] se puede observar de

manera esquematica la contribucion de cada uno de los mecanismos a la sinteri-

zacion.

1.6.1 Difusion Superficial

Debido a que la superficie recibe directamente el efecto de la temperatura, es de

esperar que la interaccion entre atomos y vacancias superficiales sea relevante en

etapas tempranas de la sinterizacion. Al existir niveles distintos de poblaciones

atomicas y vacancias en la superficie de las partıculas, la evolucion del transporte

8

de masa superficial presenta un comportamiento difusivo.

Estas caracterısticas hacen que la difusion superficial contribuya en la sinteri-

zacion de practicamente todos los materiales en su etapa inicial. La importancia de

la difusion superficial fue reconocida temprano por Kuczynski [15]. Sin embargo,

debido a que en muy pocos casos rige totalmente el flujo masico durante la sin-

terizacion, recientemente ha sido estudiada en companıa de otros mecanismos de

transporte.[1, 17, 7].

1.6.2 Evaporacion/Condensacion

El transporte gaseoso durante la sinterizacion hace que exista un gradiente y conse-

cuente deposicion de atomos superficiales hacia el cuello (region con mayor tension

superficial). Este mecanismo de transporte no involucra directamente la densifi-

cacion, pero sı contribuye al crecimiento de cuello en etapas tempranas de la sinter-

izacion. De manera teorica se puede ver como una deposicion sobre el enlace entre

polvos, que no lleva a un cambio apreciable de la distancia entre partıculas y por lo

tanto no induce densificacion de manera significativa.

Debido a que este tipo de transporte depende de la interfaz solido-gas, existe una

fuerte influencia de la presion de vapor en su evolucion. Como la presion de vapor

de equilibrio en un material depende de la temperatura como una ley de Arrhenius

P = P0 exp(− Q

kT

)se observa que altas temperaturas aumentan la presion de vapor

del sistema, incrementando la probabilidad de que la evaporacion/condensacion sea

el mecanismo de transporte dominante. El nivel de contribucion de este mecanismo

de transporte a la sinterizacion total depende de las condiciones fısicas y quımicas

particulares del sistema que se este analizando.

1.6.3 Difusion Volumetrica

La Difusion Volumetrica corresponde al movimiento de vacancias a traves de la

estructura cristalina de las partıculas que estan siendo sinterizadas. Tanto la tem-

peratura como la composicion quımica de los polvos y la curvatura de las uniones

9

son indicadores fundamentales de la intensidad de este mecanismo de transporte.

De esta manera la temperatura de sinterizacion y la estequiometrıa del polvo se

conjugan y determinan el flujo masico volumetrico del sistema.

1.6.4 Difusion de frontera de Grano

Debido a que las fronteras de grano son sitios de cambio en la microestructura de un

material, los esfuerzos que ocurren allı los hacen propensos a facilitar el transporte

masico en sus alrededores. Debido a que existe un cambio de orientacion inherente

a los defectos de la estructura cristalina, la energıa de activacion requerida para

que el transporte por frontera de grano ocurra se encuentra en un nivel intermedio

entre la difusion superficial y volumetrica. A medida que el efecto de la difusion

superficial decrece, se vuelve cada vez mas relevante el transporte a traves de las

fronteras de grano. La masa que fluye por las fronteras de grano es depositada

de manera subsecuente sobre la interfaz entre partıculas. Debido a que existe una

inminente contribucion masica y reduccion de la porosidad, se dice que el transporte

por frontera de grano contribuye a la densificacion.

1.6.5 Flujo Plastico

Corresponde al movimiento de dislocaciones sometidas a un nivel determinado de

esfuerzo. Debido al aumento de temperatura, es posible esperar la contribucion de

movimiento por las dislocaciones, debido a una deformacion plastica del material.

Ademas, a medida que progresa la sinterizacion las vacancias y dislocaciones inter-

actuan de manera comunitaria para aumentar los niveles de sinterizacion. Este tipo

de transporte contribuye de manera general a la densificacion.

10

Capıtulo II

Modelado de la Sinterizacion de 2 Partıculas

“Las ciencias aplicadas no existen, solo las aplicaciones de la ciencia. ”

Louis Pasteur

El modelado de la sinterizacion de 2 partıculas ha sido estudiado desde diver-

sos puntos de vista. Debido a que un sistema sometido al proceso de sinterizacion

es en general complejo (geometrıas complicadas y alto numero de variables correla-

cionadas) hacer un modelo que encierre toda la fısica que ocurre durante este proceso

es bastante difıcil. Por esta razon es que historicamente se ha intentado analizar sis-

temas de manera aislada, teniendo en cuenta un solo mecanismo de transporte cada

vez. Lo sorprendente es que la complejidad resultante muchas veces sigue siendo

bastante alta, obteniendo ası resultados poco satisfactorios.

En este capıtulo se llevara a cabo un breve recorrido por los modelos mas rel-

evantes dentro del estudio de la sinterizacion de dos partıculas. La idea consiste

en partir del estudio de los modelos clasicos que involucran solo una ruta de trans-

porte, para despues aumentar la complejidad observando la interaccion entre di-

versos mecanismos de migracion masica y finalmente llegar al estado del arte en el

modelado de la sinterizacion de dos partıculas. Es aquı donde se centrara la atencion

de este trabajo, pues el modelo a utilizar conjuga la accion de la difusion superfi-

cial y la evaporacion/condensacion con un esquema de minimizacion a traves de un

postulado debil y una solucion numerica por elementos finitos.

11

2.1 Modelos de Mecanismos Independientes

2.1.1 Modelo de Frenkel

A Frenkel se le atribuyen las primeras ideas acerca de la fuerza motriz que gobierna

el proceso de sinterizacion [18]. Partiendo de la mecanica estadıstica, Frenkel pro-

puso que la reduccion de la Energıa superficial de Gibbs regirıa el fenomeno de la

sinterizacion. De esta manera obtuvo una ley de potencia para sinterizacion en flujo

viscoso. Esta ecuacion se puede escribir como

1

η=

Dδ

kT(2)

donde η es el coeficiente de viscosidad, δ corresponde al parametro de red, y D es

la difusividad. Es esta ecuacion encierra de manera global el transporte autodifusivo,

concepto en el cual se baso Frenkel para proponerla. Ademas de lo mencionado

anteriormente, Frenkel propuso dos etapas de la sinterizacion, una de crecimiento

de cuello y otra de sellamiento o eliminacion de poros. Esta propuesta fue la base

para iniciar los estudios posteriores en sinterizacion, hasta llegar a las elaboradas

teorıas que se tienen actualmente.

2.1.2 Modelo de Kuczynski

Para la etapa temprana del proceso de sinterizacion, previo al momento en que

el cuello entre partıculas empieza a crecer, Kuczynski [15] propuso una ecuacion

cinetica que aunque tiene la misma estructura que la propuesta por Frenkel, pretende

ser mas general. La ecuacion tiene la forma

(x

a

)n

= C1t (3)

donde xa

es el tamano del cuello dividido por el diametro de partıcula y n es el

exponente caracterıstico del mecanismo de transporte. Este comportamiento tipo

ley de potencia relaciona el crecimiento de cuello con el tiempo de sinterizacion y es

sensible al mecanismo predominante en una fase dada del proceso.

12

Kuczynski se enfoco ademas en la participacion de 2 fenomenos dentro de la

sinterizacion: Difusion alrededor de las fronteras de grano, y difusion volumetrica.

A traves de un analisis de viabilidad, en el cual compara sus posibles resultados

con el experimento de Alexander-Baluffi [15], concluye que los anteriormente men-

cionados son los unicos mecanismos de transporte por los que posiblemente ocurre

la disminucion de poros durante la sinterizacion de partıculas metalicas.

2.2 Modelos de Mecanismos Interactuantes

En esta etapa del modelado se pretendıa introducir en el estudio los efectos conjuga-

dos de varios mecanismos de transporte. Esto con el fin de obtener una comprension

mas global del fenomeno. A continuacion se estudiara en detalle el modelo mas im-

portante de esta clase, pues dio origen a todos los demas. Tambien se llevara a cabo

un breve recuento de otros modelos fundamentales dentro de esta categorıa, para

dar paso ası al estado del arte del modelado de la sinterizacion de dos partıculas.

2.2.1 Modelo de German-Lathrop

La determinacion del coeficiente C1 obtenido por Kuczynski [15] ha sido ambigua

hasta la introduccion del presente trabajo, donde se pretende establecer de man-

era clara la relacion para partıculas esfericas sujetas a crecimiento de cuello. Los

supuestos teoricos del analisis de German son bastante mas generales que los prop-

uestos anteriormente, dando lugar a relaciones mucho mas acertadas y concordantes

con la realidad.

El modelo de German-Lathrop [20] se basa en analisis de capilaridad, lo cual

induce cambios morfologicos drasticos en el proceso. Al tener en cuenta la reduccion

de area superficial inducida por el crecimiento de cuello se propone la siguiente

relacion: (∆S

S0

)γ

= C2t (4)

Esta expresion junto con la [Ec.3] modelan aspectos generales de la sinterizacion,

13

pues se preocupan tanto por la evolucion del crecimiento del cuello como por el cam-

bio del area superficial en etapas sucesivas del proceso. En un sentido experimental

la [Ec.4] es bastante util pues siempre se pueden plantear esquemas empıricos para

evaluar el cambio del area superficial, lo cual no es tan cierto a la hora de intentar

medir el crecimiento progresivo del cuello entre partıculas.

Con el fin de sortear algunos de estos obstaculos teoricos, German y Lathrop pro-

ponen un esquema en el cual se modela la superficie de las partıculas con un numero

finito de nodos interconectados. Las conexiones entre estos nodos, crean elementos

finitos cuya evolucion se ve regida exclusivamente por la difusion superficial. De la

misma manera se establece geometricamente la curvatura del sistema planteado y

se procede a calcular el flujo atomico superficial para el mismo

JS =

(B

δ

)∇SK (5)

Donde K corresponde a la curvatura total del par de esferas y Ω corresponde al

volumen atomico. Definiendo una direccion normal a la superficie se puede calcular

el cambio temporal de este vector normal. De esta manera, validando esta expresion

en cada uno de los instantes de tiempo se obtiene las nuevas posiciones del sistema,

el cual se somete nuevamente al mismo procedimiento. Utilizando interpolacion para

evitar errores de convergencia se obtiene la evolucion de los perfiles del cuello para

dos partıculas identicas en dos dimensiones, como se puede ver en la [Fig.5].

Otro de los resultados importantes es el comportamiento del tamano del cuello

con respecto al tiempo de simulacion. Para un rango considerable de tiempos y

tamanos de cuello, se obtiene un comportamiento lineal para diversos numeros de

coordinacion, como se puede ver en la [Fig.6].

De manera adicional, se logra obtener un rango para ley de potencia de la [Ec.3]

el cual se encuentra cercano a 7. Esto ultimo explica la naturaleza de los resultados

de trabajos anteriores, en los que los valores de n oscilaban entre 5 y 7. Este modelo

dio inicio a un periodo de mayor rigurosidad tanto fısica como computacional a la

14

Figura 5: Evolucion de los perfiles de cuello para distintos x/a. [20]

hora de intentar comprender la incidencia de los mecanismos de transporte en la

sinterizacion.

2.2.2 Otros Modelos

En el capıtulo introductorio de [13] se encuentra un listado detallado de otros mod-

elos relevantes a la sinterizacion de dos partıculas. Se ha utilizado diversos enfoques

para modelar el fenomeno, empezando por modelos de diferencias finitas, pasando

por modelado de elementos finitos, hasta llegar a simulaciones basadas en el metodo

de Monte-Carlo y otras mas complejas cuyo fundamento es la Dinamica Molecular

[20, 17, 1, 6, 23].

2.3 Estado del Arte

Debido a la compleja fenomenologıa que subyace a la Sinterizacion, la tarea de

encontrar modelos veraces que logren describir adecuadamente el comportamiento

del sistema ha resultado bastante ardua. En trabajos como el de Herring [11] se

planteo un marco conceptual desde el cual fue posible desarrollar la fenomenologıa

termodinamica inherente a un problema de interfaz.

15

Figura 6: Crecimiento del cuello contra tiempo de simulacion en escala Log-Log.[20]

El planteamiento principal de Herring es que la energıa libre de un sistema con

interfaz solido vapor corresponde a la suma de la energıa especıfica superficial sobre

todo el material. La forma y la evolucion de la misma esta entonces regida por la

minimizacion de esa energıa superficial. El problema principal es que si se asume

de forma global que todo el transporte de masa se lleva a cabo por medio de la

difusion superficial, se tendrıa una serie infinita de posibles formas finales que min-

imicen la energıa. Por esta razon, se define la fuerza motriz, una cantidad local que

corresponde a la cantidad de energıa libre por unidad de volumen que se mueve por

unidad de distancia sobre la superficie de una partıcula [7].

Con esta cantidad local se procede a definir una ley cinetica que relaciona el

flujo masico a traves del cuerpo con dicha fuerza motriz. De esta manera se cierra,

por lo menos en terminos teoricos, el planteamiento del problema. El problema es

que surge de aquı un sistema de ecuaciones diferenciales parciales que se vuelven no

16

lineales cuando los desplazamientos son largos.

Ha habido varias propuestas en esta direccion, encaminadas a simplificar la

solucion (ya sea analıtica o numerica) del problema mencionado. Un listado de

los avances mas importantes en ese sentido se puede observar en las siguentes refer-

encias [7, 8, 17]. Aunque las soluciones propuestas y obtenidas en dichos trabajos

son buenas aproximaciones, funcionan de manera muy restringida y limitada, es

decir, para casos bastante especıficos. En la siguiente seccion se estudiara el trabajo

de Sun-Suo-Yang, quienes no solamente resolvieron el problema de manera bastante

general, sino que plantearon un esquema de solucion bastante robusto, por medio

de analisis de elementos finitos.

2.3.1 Modelo de Sun-Suo-Yang

Partiendo de los conceptos teoricos mencionados anteriormente, Sun-Suo-Yang lo-

graron construir una metodologıa global, para solucionar problemas de interfaz

que involucren tanto difusion superficial como evaporacion/condensacion. El gran

avance consiste en introducir adecuadamente la difusion superficial, respetando la

conservacion masica que esta exige y tambien incorporando al modelo la evaporacion

condensacion que no requiere dicha conservacion. Tambien crearon una propuesta

de modelo de elementos finitos que pretende ser lo suficientemente robusto para re-

solver problemas de interfaz en superficies con desplazamientos arbitrarios.

Tomando como base una superficie sometida a tension superficial isotropica, se

puede escribir la energıa libre de la partıcula como

G =∑

γA (6)

Teniendo en cuenta el hecho de que una partıcula determinada cambiara su

forma con el fin de minimizar su energıa, es posible definir la fuerza motriz F como

el decremento en la cantidad de energıa libre por volumen unitario de materia que se

mueve una unidad de distancia en la superficie [Capıtulo2.3]. En una representacion

de una porcion de la superficie del material, como la de la [Fig.7] es posible observar

17

Figura 7: Representacion de la superficie del material.

graficamente el efecto de la fuerza motriz F. Siendo n un vector normal a la super-

ficie, es es posible escribir el flujo superficial de materia J proporcional a la fuerza

motriz usando la ley de Herring [8]:

J = MF (7)

Donde M es en realidad el tensor de Mobilidad. En esta deduccion, se asume un

comportamiento isotropico, lo cual reduce M a una constante dictada por la relacion

de Einstein

M =ΩDδ

kT(8)

Donde Ω corresponde al volumen atomico, D es la constante de auto-difusividad

superficial, δ el grosor efectivo de los atomos que participan en el transporte y kT

es la energıa termica clasica de Boltzmann.

En un sistema sometido a evaporacion/condensacion no existe una ley global

de conservacion de la masa, pues no hay restriccion sobre la cantidad de masa

que se deposita nuevamente sobre la superficie despues de haber sido evaporada

[Capıtulo1.6.2]. En cambio, al someter la partıcula de igual manera a la difusion

superficial, se debe inducir una conservacion adecuada de la masa, pues cada uno

de los atomos que se mueve en favor de un gradiente de concentracion (geometrico)

debe depositarse nuevamente en el sistema [Capıtulo1.6.1].

18

Definiendo vn como la velocidad de la materia normal a la superficie, la conser-

vacion de la masa se puede escribir como

vn = −∇ · J (9)

Las consideraciones expuestas anteriormente son suficientes para dictar la evolucion

de una superficie solida. Partiendo de un perfil inicial, el gradiente de curvatura del

perfil hace que la fuerza motriz F cree un flujo masico J. Para que la masa del sis-

tema se conserve, el gradiente del flujo sugiere la aparicion de una velocidad normal

a la superficie, cuya funcion es modificar la posicion inicial de las partıculas segun

la ley cinetica para un corto intervalo temporal. Repitiendo este procedimiento

varias veces se obtiene la evolucion cinematica y cinetica del perfil inicial teniendo

en cuenta la transferencia de masa en la superficie.

A partir del esquema teorico, se propone un postulado debil, utilizando la teorıa

del trabajo virtual, que permitira resolver el esquema fısico propuesto. Sometiendo

la forma inicial (por ejemplo, dos partıculas esfericas unidas por un cuello [Fig.4])

a un pequeno desplazamiento virtual δrn, se puede reescribir la conservacion de la

masa de la siguiente manera

δrn = −∇ · (δI) (10)

donde δI corresponde a un desplazamiento de masa. De esta manera se observa

que la expresion [Ec.10] es analoga a [Ec.9] pero sin las dependencias temporales in-

herentes a esta ultima. Escribiendo ahora el postulado de Herring de forma integral,

utilizando las variables previamente definidas, se obtiene∫F · δIdA = −δG (11)

Esto quiere decir que debido la accion de la fuerza motriz F sobre la superficie del

material induce una reduccion de la energıa libre G en terminos globales. Utilizando

la [Ec.7] se puede escribir

19

∫J · δIM

dA = −δG (12)

De esta manera, se obtiene un postulado debil, que cualquier desplazamiento vir-

tual sujeto a [Ec.10] debe satisfacer. Sin embargo, aun el problema no se encuentra

unıvocamente definido, pues puede haber infinitos pares flujos y desplazamientos

virtuales que cumplan las relaciones propuestas. Es en este sutil punto donde se

puede observar la dificultad a la hora de implementar modelos de elementos finitos

que tengan difusion superficial y evaporacion condensacion, pues las relaciones de

conservacion de masa deben ser satisfechas de manera simultanea y unıvoca para

resolver adecuadamente el problema numerico.

La estrategia de solucion planteada por Sun-Suo-Yang [8] propone definir ade-

cuadamente los flujos de difusion superficial y evaporacion condensacion y ası solu-

cionar el problema de la pluralidad de expresiones. Ademas, resulta que con la in-

clusion de estos dos fenomenos, la solucion numerica resulta mas sencilla que si sola-

mente se tratara el problema de difusion. La inclusion de la evaporacion/condensacion

en el modelo consiste en plantear una proporcion similar a la [Ec.7] pero teniendo un

flujo y mobilidades particulares del fenomeno (j = mp). Debido a que en este mo-

mento se tiene en consideracion la accion de los dos fenomenos de manera simultanea,

la ecuacion de conservacion de masa y su expresion normalizada (independiente del

tiempo) toman la siguiente forma:

vn = j −∇ · J (13a)

δrn = δi−∇ · (δI) (13b)

donde δi corresponde al volumen de materia por unidad de area, que se anade a

la superficie del material. Debido al movimiento virtual, se induce un cambio en la

energıa libre δG en el cual actuan las dos fuerzas motrices, previamente definidas,

de la siguiente manera:

20

∫ (J · δIM

+jδi

m

)dA = −δG (14a)

∫ (J · δIM

+(vn +∇ · J) (δrn +∇ · (δI))

m

)dA = −δG (14b)

donde la [Ec.14b] corresponde a sustituir las leyes cineticas respectivas. Reem-

plazando las [Ecs.13a,13b] en las expresiones anteriores, se obtiene el postulado debil

para un sistema cuyo transporte masico esta regido por los mecanismos de evapo-

racion/condensacion y difusion superficial. Ademas, cabe notar, que la expresion

depende de las cantidades virtuales δI y δrn, facilitando los calculos numericos pos-

teriores.

A partir de esta expresion, es facil tratar los casos de transporte separado, como

lımites en los cuales alguna de las contribuciones sea muy pequena. Si se usa λ como

una longitud caracterıstica de un problema particular, la razon adimensional mλ2

M

determina cual mecanismo de transporte tiene una mayor contribucion al problema.

Por ejemplo, si mλ2

M 1 la cantidad de evaporacion/condensacion es despreciable

en comparacion a la difusion superficial en escalas cercanas a λ.

En el [Apendice.B.1] se puede seguir de manera detallada, el desarrollo del mod-

elo de elementos finitos que resuelve las ecuaciones planteadas en esta seccion. Estos

resultados, seran utilizados para aplicar el esquema teorico, al problema de la sin-

terizacion solida de dos partıculas esfericas como el de la [Fig.8].

Aplicando el modelo de elementos finitos planteado, al modelar una superficie

con k elementos y n nodos se obtienen k + 3n grados de libertad del sistema. En-

samblando todos los desplazamientos virtuales y masicos en un vector columna δq

y haciendo lo mismo con las velocidades virtuales y flujos masicos en un vector q se

puede escribir la [Ec.14b] como la siguiente forma bilineal

(δq)T Hq = (δq)T f (15)

21

Figura 8: Representacion esquematica del modelo de elementos finitos. Cadarombo corresponde a un nodo, y cada lınea a un elemento como esta descrito enel [Apendice.B.1]

Debido a que se requiere una solucion aproximada a este sistema cerrado de

ecuaciones, la [Ec.15] se mantiene para todos los desplazamientos virtuales δq tales

que

Hq = f (16)

donde H es la matriz de viscosidad [Apendice.C.1]. Esta ecuacion constituye un

sistema alebraico lineal en terminos de las velocidades generalizadas. Resolviendo

para las velocidades, se actualizan las coordenadas generalizadas tras un pequenısimo

paso temporal. El procedimiento se repite las veces que sea necesario, para ası poder

recrear la evolucion de la forma inicial en el tiempo.

22

Capıtulo III

Metodologıa

“Tras un ano de investigacion, uno cae en la cuenta de que podıa haberse hecho en una semana”

Sir W. H. Bragg

En este capıtulo se presentara el resultado del desarrollo, aplicacion y mejora del

procedimiento descrito anteriormente. Primero se detallara la manera en la cual se

interpreto el modelo de elementos finitos planteado. Posteriormente se presentaran

los detalles del modelo computacional, ası como del calculo del tamano de cuello.

Finalmente se presentara el algoritmo seguido para la solucion del problema.

3.1 Planteamiento del Problema

Se pretende aplicar el metodo de elementos finitos propuesto por Sun-Suo-Yang con

el fin de predecir la evolucion temporal de dos partıculas esfericas, sometidas a un

proceso de sinterizacion. En lo concerniente a este analisis se asume que solo inter-

vienen la difusion superficial y la evaporacion/condensacion. El modelo es realista,

pues en etapas tempranas de sinterizacion para muchos materiales, el transporte

superficial domina el fenomeno [13, 20, 1, 12, 6].

Se estudiara la seccion transversal de la sinterizacion de partıculas esfericas, con

el fin de simplificar el modelado computacional del problema y ganar conocimiento

acerca de la fısica subyacente. La situacion estudiada podrıa ser la equivalente a

observar una seccion transversal de material sinterizado, en la cual se escoge un par

de partıculas y se observa su evolucion. Aunque los resultados obtenidos en este

trabajo particular son especıficos a la sinterizacion de partıculas del mismo tamano,

23

es posible generalizar los resultados a partıculas esfericas de distintos tamanos a

partir de los resultados presentados a continuacion [12].

En la tarea de resolver numericamente los esquemas previamente estudiados, se

utilizara como base de los calculos el desarrollo del Laboratorio de Combustion de la

Universidad de Michigan, EU [4]. La propuesta de algunos estudiante fue la de im-

plementar el modelado de elementos finitos propuesto por Sun-Suo-Yang [7, 8] con

el fin de estudiar el problema de la sinterizacion por combustion de nanopartıculas

de Oro y Oxido de Estano, reaccion relevante a su grupo de investigacion [25].

En el trabajo de Perez et.al [19] se llevan a cabo simulaciones del proceso de

sinterizacion y migracion superficial de Au y SnO2 donde el Au actua como dopante

que con ayuda de la energıa termica (T = 1000 K) hace posible la reaccion. Este

grupo desarrollo un programa en Matlab, que pretende dar solucion al esquema

teorico estudiado. Dicho programa se puede encontrar como fuente de distribucion

libre, para mejoras y trabajo futuro sobre el [19]. El resultado principal obtenido por

este grupo es la evolucion temporal de la superficie de un par de partıculas desde un

tamano de cuello de(

xa

)= 0.8 hasta llegar hasta el 95% del diametro de la partıcula.

De la misma manera, el grupo plantea esquemas para tratar la sinterizacion de 3

partıculas, sin obtener exito en sus simulaciones debido a problemas de convergencia.

Lo hecho por este grupo es interesante desde varios puntos de vista. Primero,

es un gran acercamiento, al modelado de elementos finitos para la migracion y

evolucion de una interfaz en terminos termodinamicos. Segun afirman varios autores

[7, 13, 8, 12, 6] aunque en la actualidad existen diversos paquetes de elementos fini-

tos para el modelado de la distribucion de esfuerzos (ya sean mecanicos, termicos,

electromagneticos, etc...) sobre un material, no existe tal cosa para modelar la

evolucion de formas sujetas a fenomenos difusivos. La dificultad principal radica en

la definicion de los modelos de elementos finitos y la facilidad de divergencia de los

mismos debido al sobrelapamiento de escalas de modelado y movimiento.

24

Partiendo de esta base, para el presente trabajo se plantea aplicar dicho esquema

computacional para observar la evolucion temporal de partıculas esfericas someti-

das a difusion superficial y evaporacion/condensacion, en situaciones particulares y

relevantes donde la propuesta teorica sea fısicamente aceptable [Cap.1.6.1,1.6.2].

Ademas, a diferencia de los trabajos anteriores [7, 8, 19] se implementara una

metodologıa para caracterizar la evolucion del tamano del cuello entre partıculas

con respecto al tiempo de sinterizacion. Este ultimo resultado permite comparar

los resultados obtenidos en este trabajo con los que se observan en trabajos previos,

para ası tener una referencia cuantitativa de consistencia en los resultados.

Finalmente, tras ligeras modificaciones en el esquema computacional original,

mas precisamente en lo relacionado al planteamiento de la malla y el numero inicial

de puntos, se obtuvo evoluciones mas largas y consistentes con los datos teoricos y

experimentales.

De manera sintetica, los objetivos de este trabajo son los siguientes:

1. Modelar la Sinterizacion de dos partıculas en dos dimensiones tanto para el

mismo material (polvos unimodales) como para materiales distintos (polvos

bimodales).

2. Obtener la evolucion de la interfaz modelada y verificar que siga patrones

fısicamente posibles. De esta manera, se anade un caso existoso mas de la

aplicacion del Modelo Sun-Suo-Yang.

3. Caracterizar la evolucion temporal del crecimiento de cuello con respecto al

tiempo de simulacion. Comparar con lo obtenido con modelos y propuestas

de otros grupos de investigacion.

3.2 Solucion del Esquema Computacional

En el [Cap.2.3.1] se obtuvo un sistema algebraico que relaciona el vector de veloci-

dades, el vector de fuerzas y la matriz de Viscosidad en la [Ec.16]. De esta ultima

25

expresion, se puede escribir el vector de velocidades en terminos de las otras vari-

ables; esto con el fin de tener claridad sobre que parametro se debe resolver a cada

paso de simulacion.

q = H−1f (17)

Esto corresponde a un sistema de ecuaciones diferenciales de la forma

dq

dt= f(t, q) (18)

Este sistema de ecuaciones diferenciales se puede resolver por metodos iterativos

de solucion de ecuaciones diferenciales parciales ordinarias (ODE). En trabajos pre-

vios [8, 19] se han utilizado tanto el Metodo de Euler o el Metodo de Runge Kutta.

Para este trabajo se implemento el Metodo de Runge-Kutta de 4to orden, debido a

que aunque es bastante tıpico en solucion numerica de ODE’s en principio elimina de

manera mas eficiente terminos de error de ordenes bajos, mejorando las soluciones

finales. De hecho es posible demostrar que el Metodo de Euler surge como un caso

particular de Metodo de Runge-Kutta general [2].

En el [Apendice.B.2] se encuentran las ecuaciones que se deben resolver para

hacer efectivo el metodo de Runge-Kutta. Tratamientos mas completos se pueden

encontrar en [16, 2].El algoritmo utilizado para la solucion del problema numerico

se encuentra resumido en la [Fig.9] y sera presentado a continuacion.

1. En un archivo de datos, se especifican los nodos de cada una de las partıculas,

al igual que sus coordenadas (x,y). Ası mismo se escriben las propiedades

especıficas al material de cada uno de los elementos simulados (Energıas su-

perficiales y mobilidades). El primer paso consiste en leer esta informacion.

(a) Se calculan las nuevas posiciones, utilizando el metodo de Runge-Kutta

de 4to Orden.

i. Se encuentran las velocidades para cada nodo.

A. Se calcula y actualiza la matriz de viscosidad global H.

26

(c) Hacer Imágenes

(b) Verificación de Tamañosi. Calcular y

para cada elemento.Buscar Singularidades; eliminarlas si existen.

(a) Nuevas Posicionesi. Hallar las velocidades (v = H‐1f)ii. Actualizar las posiciones de los

nodos

θl

Leer posiciones iniciales y propiedadesdel material

Figura 9: Algoritmo iterativo utilizado para la solucion en Matlab [19].

B. Se genera y calcula la matriz global de fuerzas f.

ii. Se actualizan las posiciones de los nodos.

(b) Se verifica que los tamanos de los elementos se encuentren dentro de lo

establecido.

i. Se calculan longitudes y angulos para cada uno de los elementos.

Con estos valores, se revisa la matriz de fuerzas y velocidades para evitar

singularidades. Si existe una singularidad se anade o retira uno de los

nodos en cuestion.

(c) Para cada paso de simulacion se genera una imagen del perfil de las

partıculas bajo sinterizacion. Ademas, se guarda en un archivo de datos

las posiciones de cada uno de los nodos. Con estos se calcula el tamano

de cuello entre partıculas, promediando las posiciones verticales de las

partıculas centrales.

Los pasos (a),(b) y (c) se repiten hasta completar la simulacion.

27

Capıtulo IV

Resultados Obtenidos

“ A veces, el replanteamiento de un problema es mas decisivo que el hallazgo de la solucion, que puede ser un

puro asunto de habilidad matematica o experimental. La capacidad de suscitar nuevas cuestiones, nuevas

posibilidades de mirar viejos problemas, requiere una imaginacion creativa y determina los avances cientıficos

autenticos”.

Albert Einstein

Para la validacion del modelo, se partio de un caso experimental estudiado am-

pliamente por Perez et.al [19, 25, 4] que consiste en la sinterizacion por combustion

de Oro y Oxido de Estano. La reaccion ocurre en una gran parte de los dispositivos

sensores gaseosos que tienen aplicaciones que van desde la seguridad industrial hasta

control de calidad en alimentos.

En la actualidad, se ha detectado que reducir los tamanos de partıcula al orden

de (nm) y anadir dopantes como el Oro (Au), Platino (Pt) o Paladio (Pd) le da

mayor estabilidad a la reaccion, generando mejores resultados en la sensibilidad

y respuesta temporal de los sensores. Es interesante entonces, desde este punto de

vista, estudiar que ocurre microestructuralmente dentro de los sensores, para lo cual

es esencial verificar la manera en la que la reaccion subyacente de sinterizacion entre

los componentes se esta llevando a cabo.

Para la manufactura de los sensores se prefiere la Sıntesis por Combustion porque

esta constituye un proceso unico, que no requiere solventes, para la manufactura y

produccion de moleculas de SnO2 dopadas con Au. En este proceso, debido a las

altas temperaturas y a las altas velocidades de las innnumerables colisiones entre

28

partıculas, es natural que ocurra un proceso de sinterizacion entre ellas. De hecho,

se ha observado [25, 26] la creacion y evolucion de cuellos entre partıculas de Oro

(Au) mucho antes que entre partıculas de SnO2, lo cual no debe ser extrano, pues

este ultimo compuesto es un ceramico y sus tiempos de sinterizacion son muy supe-

riores [21] .

Es por esta razon que el sistema descrito anteriormente aunque no es un caso gen-

eral de estudio, constituye una situacion particular en la que es interesante controlar

la razon de evolucion de la sinterizacion para mejorar la produccion industrial. En

general, tanto en la Metalurgia de Polvos como en el procesamiento de Ceramicos de

Ingenierıa, son innumerables los casos en el que un mejor control de la microestruc-

trua podrıa dar lugar a proceso de manufactura mas eficientes y con menos pasos

adicionales. Debido a los altısimos costos de produccion de hoy en dıa, es funda-

mental que la calidad de las piezas hechas por sinterizacion sea bastante alta, y ası

logre competir frontalmente con procesos cuya calidad no es tan buena, pero cuyo

costo de produccion es mucho menor, tales como la fundicion y forja tradicional.

En las siguientes secciones se presentaran los resultados obtenidos para cada

una de las situaciones planteadas, al igual que el analisis correspondiente. En los

casos en los que sea relevante, tambien se comparara con otros resultados teoricos

o datos experimentales. En un principio se quiso validar los resultados obtenidos

inicialmente por otros investigadores. Despues, tras llevar a cabo unas mejoras en

el esquema computacional, se introdujeron nuevas formas iniciales al modelo, arro-

jando resultados satisfactorios.

4.1 Sinterizacion de Au-Au

Debido a los bajos puntos de fusion del Oro comparados con los del oxido de Estano

[9] es bastante interesante observar la manera en la que ocurre este fenomeno con

dicho material. En la [Fig.10] se puede observar lo que los resultados experimentales

29

Figura 10: Diagrama esquematico de los que ocurre durante la sinterizacion rapidadel Oro [26].

Figura 11: Propiedades fısicas relevantes al proceso de Sinterizacion de Au-Au. [9]

han arrojado. Utilizando microscopıa electronica (SEM y TEM) y un esquema semi-

automatizado de analisis dimensional, se ha logrado evidenciar que la sinterizacion

del Oro es un proceso rapido que da lugar a grandes cumulos de Au, comparados

con los pequenos agregados ceramicos de SnO2.

Teniendo en cuenta lo anterior y tomandolo como base experimental de analisis,

se procede a modelar la sinterizacion de un par de partıculas de Oro, usando

como mecanismos de transporte predominante la difusion superficial y la evapo-

racion/condensacion en el sistema. Esto ultimo resulta valido debido a las altısimas

velocidades de sinterizacion y gran reactividad del Oro [14, 9, 10].

Los parametros fısicos utilizados como entrada al modelo estan reportados en

la [Fig.11]. Cabe notar que dichos parametros son tıpicamente observados en las

reacciones analizadas [25].

Se estudiara la sinterizacion del Oro en varias etapas. Para cada una de ella se

hara un analisis especıfico y particular. En todos los casos se analizaron partıculas

de tamanos iguales, y se estudio su evolucion.

30

Figura 12: Representacion esquematica de la sinterizacion de Au-Au con r = 4.3nmx0 = 0.8a xf = 0.95a. 28 puntos fueron utilizados para la parametrizacion.

4.1.1 r = 4.3nm x0 = 0.8a xf = 0.95a

El primer caso que se estudio es reportado con bastante frecuencia por diversos in-

vestigadores [25, 19, 26]. Se asume aca que las partıculas de oro tienen un Diametro

de 8.6nm, y que tienen un tamano de cuello inicial de 0.8 veces el diametro. Aunque

generalmente para etapas tan tardıas de la sinterizacion no es adecuado asumir que

el transporte es solamente superficial como lo asume el modelo utilizado aca, las

altısimas tasas de sinterizacion hacen pensar que dicha suposicion es aun correcta.

Primero se hizo una parametrizacion donde el par de esferas se modelaron con

28 puntos en total como se puede observar en la [Fig.12]. Aunque los resultados

de la simulacion fueron adecuados, la visualizacion no lo fue tanto. Por esta razon

se decidio reparametrizar el arreglo, aumentando el numero de puntos a 34 y uti-

lizando lıneas entre ellos para la simulacion. Los resultados se pueden observar en

[Fig.13]. Se presenta esta figura de manera esquematica para indicar como cambia

la forma inicial durante 9 puntos durante toda la simulacion. Adicional a este tipo

de imagenes, una serie de animaciones con dicha informacion fueron generadas para

mayor entendimiento de lo que ocurre durante la simulacion.

Para la determinacion de la evolucion del cuello, se realizo calculo de la posicion

promedio de las partıculas cuya ubicacion era mas central. En el caso de esta

simulacion se tomaron los puntos medios y se obtuvo el resultado que se puede

observar en la [Fig.14].

En esta imagen resulta evidente un comportamiento inicial creciente del ancho

31

Figura 13: 9 etapas de la evolucion microestructural de la sinterizacion de Au-Au.r = 4.3nm x0 = 0.8a xf = 0.95a

8.5E‐09

8.6E‐09

Au‐Au r=4.33

7.9E‐09

8E‐09

8.1E‐09

8.2E‐09

8.3E‐09

8.4E‐09

(x/a)

7.6E‐09

7.7E‐09

7.8E‐09

0 100 200 300 400 500 600 700 800 900 1000

t(ps)

Figura 14: Crecimiento del cuello en la sinterizacion del Au-Au r = 4.3nmx0 = 0.8a xf = 0.95a.

32

de cuello, seguido de una etapa de crecimiento practicamente uniforme. Esto con-

cuerda de manera cualitativa con la forma general de dichas curvas reportada en

la literatura [12]. Se sugiere, en terminos generales que este es el comportamiento

necesario para el surgimiento de leyes de potencia que describen el crecimiento del

cuello en terminos del tiempo de simulacion [6]. La evolucion entre el cuello inicial

y final tardo 210 pasos de simulacion.

Para esta simulacion se definio un paso fijo con valor de 1ps. Esto se hizo

utilizando los criterios de convergencia mas comunes para el algoritmo de Runge-

Kutta de 4to orden [3]. Cabe anotar que la forma general de las partıculas no

cambia drasticamente. Esto concuerda con los preceptos fısicos del modelo [8] pues se

asumio que todo el transporte es superficial, razon por la cual solamente se observan

contribuciones al cuello del material.

4.1.2 r = 5nm x0 = 0.8a xf = 0.98a

Para esta simulacion se hizo un refinamiento en el codigo con el fin de producir sin-

terizaciones mas largas. Primero se utilizo un diametro de partıcula de 10 nm para

el analisis. Ademas se mejoro el algoritmo de convergencia, refinando la rutina de

eliminacion y creacion de nodos. Esto se vio reflejado en un aumento sustancial de

la precision de la rutina, logrando una sinterizacion de 0.98 veces el tamano de cuello.

Como el modelo estudiado corresponde simplemente a transporte superficial, se

ha fijado el diametro de la partıcula como tope fısico de la simulacion, para evitar

problemas inherentes a la conservacion de masa [7, 8].

Nuevamente se obtiene la variacion del tamano de cuello en el tiempo, hasta

llegar al tamano final de 0.98a. Se puede observar en la [Fig.16] que para este caso

la simulacion duro 910 ps, un incremento notable en comparacion a la anterior. La

[Fig.17] corresponde al rescalamiento de la evolucion del cuello bajo la utilizacion de

un eje horizontar logarıtmico. Se obtienen entonces tiempos finales de sinterizacion

del orden de los nanosegundos.

33

Figura 15: Evolucion microestructural de la sinterizacion de Au-Au. r = 5nmx0 = 0.8a xf = 0.98a. Cabe notar que el tamano de cuello llega practicamentehasta el diametro de la partıcula (0.98a).

8.5E‐09

8.6E‐09

Au‐Au r=4.33 x_f=0.98

8E 09

8.1E‐09

8.2E‐09

8.3E‐09

8.4E‐09

(x/a)

7.6E‐09

7.7E‐09

7.8E‐09

7.9E‐09

8E‐09

0 100 200 300 400 500 600 700 800 900 10000 100 200 300 400 500 600 700 800 900 1000

t(ps)

Figura 16: Crecimiento del cuello en la Sinterizacion de Au-Au con parametrosr = 5nm x0 = 0.8a xf = 0.98a

34

0 98

1

Au‐Au r=4.33 x_f=0.98

0.92

0.94

0.96

0.98

(x/a)

0.88

0.9

0.001 0.01 0.1 1

t(ns)

Figura 17: Crecimiento de cuello en la sinterizacion de Au-Au, escala logarıtmica.r = 5nm x0 = 0.8a xf = 0.98a. Tanto la forma como los ordenes de magnitudobtenidos, son comparables con trabajos previos [23].

Otros investigadores como Arcidiacono et.al [23] estudiaron igualmente el prob-

lema de la sinterizacion solida superficial de partıculas de oro desde el punto de

vista numerico. El esquema utilizado en dicho trabajo se basa en el modelo de

Dinamica Molecular (MD), el cual describe cada partıcula teniendo en cuenta que

esta compuesta por unididades mas fundamentales, tales como moleculas y atomos,

cuyas interacciones estan dictadas por fenomenos probabilısticos de salto propios de

la mecanica estadıstica.

Lo interesante es el resultado obtenido con el modelado de elementos finitos

propuesto en este trabajo es bastante similar al obtenido por Arcidiacono et.al.

Partiendo de partıculas del mismo radio (r = 2.23 nm), una temperatura de 938 K

y parametros fısicos muy similares para el material, estos investigadores encuentran

evoluciones que van hasta los 2 ns [23], para un rango similar de crecimiento de

cuello (0.8a-0.98a).

El modelo propuesto en este trabajo presenta evoluciones temporales hasta de

35

practicamente 1 ns, lo cual es un resultado sorprendente, debido a que la compleji-

dad de los dos modelos difiere sustancialmente. En el modelo de MD cada polvo

es modelado mediante la interaccion de componentes mas fundamentales, mientras

que en el modelo adaptado del trabajo de Sun-Suo-Yang, el cual se analizo en este

trabajo, solamente se describe la superficie de dichos polvos.

Los resultados obtenidos en este trabajo consituyen un resultado importante, ya

que con menos recursos computacionales se obtuvo un resultado consistente con uno

obtenido tras el planteamiento y utilizacion de un modelado de mayor complejidad.

4.1.3 r = 5nm x0 = 0.207a xf = 0.4a

Tal vez el caso mas interesante de los que se lograron simular en este trabajo corre-

sponde a bajar el tamano de cuello hasta 0.207a, dejandolo evolucionar hasta 0.4a.

Para esto se reparametrizo el esquema inicial, utilizando 56 puntos en la simulacion.

Ademas, la region del cuello se refino de tal manera que la evolucion fuera lo mas

suave posible.

En la [Fig.18] se puede observar la evolucion de dicho sistema. Cabe notar

que la fuerte discontinuidad inicial del cuello, es totalmente eliminada al final de

la simulacion. Esto es un aspecto bastante importante del esquema computacional

planteado, pues quiere decir que aunque las posiciones iniciales den orıgen a alguna

discontinuidad, el algoritmo es capaz de refinarlo hasta obtener resultados como este.

Se dice que este resultado es importante porque anteriormente se han reportado

problemas en cuanto a la obtencion de estabilidad en la forma final. En trabajos

como [19, 26] se reporta la dificultad a la hora de simular tamanos de cuello pequenos,

debido a la divergencia numerica del algoritmo. Sutiles modificaciones en la rutina

de eliminacion y creacion de nodos y convergencia numerica logran solucionar este

problema. Esto es bastante importante, pues el haber logrado sinterizaciones con

tamanos de cuello tan pequenos, cercanos a los que realmente ocurre en las primeras

etapas de la sinterizacion constituye uno de los principales logros de este trabajo.

36

Figura 18: Evolucion de la sinterizacion Au-Au con parametros r = 5nm x0 =0.207a xf = 0.4a. Vale la pena resaltar la manera en la que el programa eliminalas discontinuidades en el cuello, y apoya su crecimiento a medida que el sistemaevoluciona.

Esta simulacion tuvo una duracion de 947 pasos. Para hacer comparable y poder

cuantificar el significado de el numero de pasos, se recurre el procedimiento de adi-

mensionalizacion propuesto por Ch’ng y Pan [12]. Allı se utilizan los parametros

fısicos del sistema para adimensionalizar el tiempo y ası obtener un resultado fısicamente

consistente. El tiempo normalizado se define como

t∗ =γSV MDS

r4t (19)

donde γSV corresponde a la energıa superficial de la interaccion solido volumen

del material, MDS corresponde a la Movilidad de difusion superficial, r es el radio de

la partıcula y t el parametro temporal de la simulacion. Utilizando los parametros

fısicos de la [fig.11] se obtiene un tiempo normalizado. Este se utiliza para llevar

a cabo la evolucion temporal del sistema, que se puede observar en la [Fig.19].

Comparando cuantitativa y cualitativamente este resultado, al obtenido por Ch’ng

y Pan [12] al modelar la sinterizacion de partıculas iguales con difusion superficial y

de frontera de grano, se obtienen ordendes de magnitud y comportamientos simliares,

37

0.4

0.45

Au‐Au r=5nm x_0=0.207 x_f=0.4

0 1

0.15

0.2

0.25

0.3

0.35

mañ

o de

cue

llo (x/a)

0

0.05

0.1

0.00E+00 2.00E‐04 4.00E‐04 6.00E‐04 8.00E‐04 1.00E‐03 1.20E‐03

Ta

t*

Figura 19: Crecimiento del cuello en la sinterizacion de Au-Au, con parametrosr = 5nm x0 = 0.207a xf = 0.4a.

Figura 20: Propiedades fısicas relevantes al proceso de Sinterizacion de Au−SnO2.[9]

lo cual es un indicio importante de la validez del resultado obtenido.

4.2 Sinterizacion de Au− SnO2

Se llevo a cabo la simulacion de partıculas de materiales distintos, sometidas a las

condiciones mencionadas anteriormente. Las propiedades fısicas utilizadas en la

simulacion se pueden observar en la [Fig.20].

4.2.1 r = 4.3nm x0 = 0.8 xf = 0.95

Los resultados obtenidos en esta simulacion se pueden observar en la siguiente figura.

Se obtuvo una evolucion aparentemente suave, pero al observar la dependencia tem-

poral de la misma se puede observar que no fue ası. Varias discontinuidades son

notorias en la evolucion temporal dictada por la [Fig.21]. Estas corresponden a la

38

0.94

0.95

SnO2 ‐ Au r=4.33

0.9

0.91

0.92

0.93

(x/a)

0.88

0.89

1.00E‐06 1.00E‐05 1.00E‐04

t*

Figura 21: Evolucion temporal del tamano de cuello para el sistema Au− SnO2.

manera en la que obtuvo el tamano de cuello promedio, y por lo tanto son con-

secuencias de la simulacion particular propuesta en este trabajo. Mejoras en esta

rutina de calculo de tamano de cuello pueden dar orıgen a nuevos avances en el tema.

Es importante senalar que la manera en la que se asignaron las propiedades del

material, nodo a nodo, no es la mas adecuada para simular el comportanmiento de

partıculas distintas, pues si hay grandes diferencias en las magnitudes relativas de

mobilidades y otros parametros, es posible que la simulacion presente ligeros saltos,

que pueden causar divergencias. El caso presente muestra una simulacion conver-

gente, pero con saltos que ponen en evidencia las abismales diferencias existentes

entre los parametros difusivos de los dos materiales.

Cabe decir que aunque se ha simulado una situacion bastante particular, la

generalizacion a otros materiales es bastante directa, pues basta con cambiar los

parametros fısicos particulares. Dicha estabilidad se probo con propiedades de ma-

teriales fictios, que mantuvieran la relacion mλ2

Mdentro de los lımites fısicos tales

que la contribucion de la difusion superficial y la evaporacion/condensacion fuera

relevante. Esto se logra manteniendo dicha relacion en valores mayores o iguales a

10−6 [17, 8].

39

Capıtulo V

Conclusiones y Perspectivas

“La ambicion es un estado de permanente insatisfaccion con el presente”.

Emanuel Derman [5]

La complejidad inherente al fenomeno de la Sinterizacion hace que su estudio

definitivo y cerrado no sea mas que una ilusion en la actualidad. Sin embargo cabe

decir que se han hecho grandes esfuerzos con el fin de entender el fenomeno, ya no

como una suma de situaciones aisladas sino mas bien como el efecto colectivo de

varios fenomenos subyacentes. Es precisamente la interaccion entre estos eventos la

que aumenta drasticamente las correlaciones de un sistema dado y consecuentemente

la dificultad de la Sinterizacion como problema. Esto no quiere decir que no valga

la pena estudiar el fenomeno; por el contrario, este hecho constituye una motivacion

inmensa para entender sus fundamentos.

Dicha motivacion no surge solo desde el punto de vista cientıfico; la sinterizacion

es parte fundamental de dos de los procesos industriales con mayor potencial de crec-