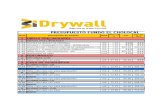

Medicion Ultrasonica Dry Calibration

description

Transcript of Medicion Ultrasonica Dry Calibration

Medición Ultrasónica

Ing. Enrique Cerasa

Dry Calibration – Teoría y Experiencia realizada

Siendo: V Velocidad del fluido C Velocidad del sonido L Distancia entre trasductores X Componente según eje x de la distancia L D Diámetro de la cañerìa tud Tiempo de tránsito dirección up-down tdu Tiempo de tránsito dirección down-up

L L tud = C + V (X/L) = C + V (X/L) tud L L tdu = C - V (X/L) = C - V (X/L) tdu Restando L L ( tdu – tud) L2 ( tdu – tud) 2V (X/L) = - = L V = tud tdu tdu . tud 2X tdu . tud Sumando L L (tdu + tud) L (tdu + tud) 2C = + = L C = tud tdu tdu . tud 2 tdu . tud

Medición Ultrasónica

Ing. Enrique Cerasa

Como vimos las expresiones de la velocidad del sonido, la del fluido y poseen términos geométricos (f( L, X y D) y temporales (f(tud y tdu). Por lo tanto para no afectar fuertemente la exactitud, la geometría deberá ser medida con la mejor precisión posible. Calibración de Flujo Cero (Zero Flow) Se deduce de la expresión de la velocidad del fluido que los tiempos de tránsito en condiciones de cero caudal son iguales ( tdu – tud=0 ). En la práctica pudiera ocurrir que el medidor debido a algunos pequeños errores, los tiempos de tránsito no sean exactamente iguales, para lo cual el fabricante deberá realizar una calibración en estas condiciones. Esta calibración permite ajustar parámetros en la configuración del medidor que permite corregir los errores en la determinación de los tiempos de tránsito. El ensayo consiste en encerrar en el medidor un gas perfectamente conocido (En nuestro caso Nitrógeno de alta pureza N.5 (pureza 99,999) y libre de aire. La presión del ensayo es aproximadamente 15 Bar y se debe mantener constante al igual que la temperatura (Deberán ser medidas con patrones certificados). Al conocer las propiedades del elemento puro (Velocidad del sonido C a la presión y temperatura medida según AGA Reporte 10 y las dimensiones LA, LB, LC y LD, el medidor realiza el computo de los tiempos de tránsito correctos y efectúa la corrección de parámetros para lograr la correcta determinación de los mismos para cada una de las cuerdas. Como sabemos el tiempo de transito en las expresiones es el que efectivamente trascurre en el medio. El tiempo de transito medido es mayor debido al retardo de la electrónica (Delay Time). Como los traductores no son iguales se podría decir que entre ellos existe una diferencia (Delta Delay). Así podemos expresar: tud = (Tmed ud – Delay Time) tdu = (Tmed du – Delay Time – Delta Delay) En condicioes de flujo cero tud – tdu = 0 entonces Tmed ud – Delay Time - Tmed du + Delay Time + Delta Delay = 0 por lo tanto Delta Delay = Tmed du – Tmed ud Para un medio perfectamente conocido como Nitrógeno de alta pureza N.5 (pureza 99,999) a una presión medida del ensayo de 15 Bar y una temperatura medida entonces la velocidad de sonido C es conocida a partir de sus propiedades físicas. Recordando: L (tdu + tud) C = 2 tdu . tud

1

Medición Ultrasónica

Ing. Enrique Cerasa

𝑡𝑑𝑢 . 𝑡𝑢𝑑

(𝑡𝑑𝑢 + 𝑡𝑢𝑑)=

𝐿

2 . 𝐶

Pero tud = tdu

𝑡𝑢𝑑2

2 . 𝑡𝑢𝑑 =

𝐿

2 ×𝐶 pero tud = Tmed ud – Delay Time

Tmed ud – 𝐃𝐞𝐥𝐚𝐲 𝐓𝐢𝐦𝐞 = L

C

𝐃𝐞𝐥𝐚𝐲 𝐓𝐢𝐦𝐞 = Tmed ud – L

C

De las Expresiones y obtenemos los nuevos valores de Delay Time y Delta Delay que corrigen los errores de medición de los tiempos de transito. Los mismos serán guardados en la memoria del medidor ultrasónico. Cabe aclarar que los valores medidos Tmed ud y Tmed du deben ser los valores promedios de varias muestras. El valor de C se obtiene de la expresión de AGA 10. En nuestro caso contamos con un programa que calcula la velocidad del sonido para un gas de composición cromatográfica conocida, presión, presión atmosférica y temperatura. De todas maneras estos computos y la toma de valores son todos realizados por la aplicación en los ultrasónicos marca Daniel. Los pasos para realizar el dry calibration son:

1. Desmontaje del tubo medidor. 2. Limpieza y descontaminación. 3. Se realiza inspección visual y verificación de geometría y rugosidad 4. Se instalan juntas y bridas ciegas de acuerdo a diámetro y serie. 1.1. Se instalan manifould de entrada de Ni y un sistema de venteo al exterior para realizar

el llenado y vaciado del tubo medidor. 5. Con barridos o utilizando bomba de vacio llenar con Nitrogeno N.5 con certificados de

alta pureza (99,999) hasta eliminar completamente el aire y alcanzar una presión de 15 BAR aproximadamente. Si se realizan barridos se puede colocar medidor de O2 de ppm a la salida hasta verificar la ausencia del mismo.

6. Se traslada a sala controlada en temperatura y se deja estabilizar a temperatura aproximada a 20 °C.

7. Se instalan la mediciones de presión y temperatura (Se miden o verifican con patrones certificados).

8. Se abre el software con la aplicación que realiza el Zero Flow y se ejecuta la misma (Ver más adelante las imágenes). Los datos a ingresar son Presión, Temperatura, presión atmosférica y números de ciclos de muestras. Luego se ejecuta (RUN) y luego UPDATE (Cambia los parámetros en memoria interna).

9. Se verifica con programa externo la SOS que indica el medidor luego del Dry calibartion. 10. Se verifica en memoria del medidor los nuevos valores de Delay Time y Delta Delay.

1

2

2

Medición Ultrasónica

Ing. Enrique Cerasa