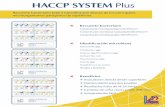

HACCP Para Aves Cerdos Bovinos

-

Upload

edwin-santamaria-diaz -

Category

Documents

-

view

466 -

download

2

Transcript of HACCP Para Aves Cerdos Bovinos

MANUAL DE IMPLEMENTACIN HACCP PARA AVES, CERDOS Y BOVINOS.

Octubre 2003

NDICEPGINA

GLOSARIO DE TRMINOS

1

INTRODUCCIN

3

DESARROLLO DE UN PLAN HACCP - Equipo HACCP - Descripcin del producto y su distribucin - Descripcin de los consumidores del producto - Desarrollar un diagrama de flujo que describa el proceso - Verificar el diagrama de flujo - Realizar un anlisis de peligro (Principio 1) Tabla resumen Preguntas para el anlisis de peligro o Ingredientes o Factores intrnsecos o Procedimientos del proceso o Contenido microbiano del producto o Diseo de la planta o Diseo y uso de los equipos o Envasado o Higiene o Salud de empleados, higiene y educacin o Condiciones de almacenamiento entre la etapa de empaque y el consumidor final o Uso previsto o Posibles consumidores - Identificar los Puntos Crticos de Control (Principio 2) Ejemplos rbol de decisiones

4 4 4 4 5 5 6 7 7 8 8 8 9 9 9 10 11 11

11 11 12 13 14 16

- Determinar los lmites crticos (Principio 3)

Tabla resumen

16 17 18 19 19

- Determinar los procedimientos de monitoreo (Principio 4) - Determinar las acciones correctivas (Principio 5) - Determinar los procedimientos de verificacin (Principio 6) Actividades para la verificacin

- Definir los procedimientos de registro y documentacin (Principio 7) Tabla resumen Registros HACCP 22 23 23

BIBLIOGRAFA

25

GLOSARIO DE TRMINOS

Accin Correctiva: Los procedimientos que se deben implementar cuando se produce una desviacin. Anlisis de Peligro: El proceso de recolectar y evaluar informacin sobre los peligros asociados al alimento bajo estudio, para determinar cules peligros son significativos y deben ser incluidos en el plan HACCP.

rbol de Decisin para un PCC: Una secuencia de preguntas que ayudan a determinar si un punto de controlo es un PCC. Control: (a) Manejo de las condiciones de un proceso para

complementar los criterios establecidos. (b) El estado en que se realizan los procedimientos establecidos y se cumplen los criterios fijados. Criterio: El requisito sobre el cual se basa una opinin o decisin. Desviacin: No cumplimiento de un lmite crtico. Equipo HACCP: El grupo de personas respnsables de desarrollar, implementar y cumplir el sistema HACCP. Etapa: Un punto, procedimiento, operacin o paso en el proceso de fabricacin de alimentos entre la produccin primaria y el consumidor final. HACCP: Un enfoque sistemtico para identificar, evaluar y controlar los riesgos que pueden afectar la seguridad de los alimentos. Lmite Crtico: El valor mximo / mnimo de un parmetro biolgico, qumico o fsico que se debe alcanzar en un PCC para prevenir, eliminar o reducir a un nivel aceptable un peligro que afecta la seguridad del alimento. Medida de Control: Un accin o actividad que sirve para prevenir, eliminar o reducir un peligro significativo. Monitoreo: Una secuencia planificada de observaciones o mediciones para determinar si un PCC est bajo control y prepara registros detallados que posteriormente se utilizarn para la verificacin. Plan HACCP: El documento escrito, basado en los principios HACCP, que describe los procedimientos que se deben realizar.

1

Programas pre-HACCP: Procedimientos, incluyendo Buenas Prcticas de Fabricacin, relacionados con las condiciones operativas y que son la base del sistema HACCP.

Punto de Control: Una etapa en la cual se pueden controlar factores biolgicos, qumicos o fsicos. Punto Crtico de Control: La etapa en al que se puede realizar un control y que es fundamental para prevenir o eliminar un peligro que puede afectar la seguridad del producto, o reducirlo a un nivel aceptable.

Severidad: La gravedad del (de los) efecto(s) de un peligro. Sistema HACCP: El resultado de la implementacin del Plan HACCP. Riesgo: Un agente biolgico, qumico o fsico que sera razonable pensar que podra causar una enfermedad o daos si no se controla. Validacin: Parte de la verificacin en la que se recopila y evala la informacin cientfica y tcnica para determinar si el plan HACCP si est debidamente implementado controla efectivamente los peligros.

Verificacin: Actividades que no son de monitoreo, pero que determinan la validez del plan HACCP y si el sistema se est implementando de acuerdo a lo establecido en el plan.

2

INTRODUCCINEl sistema de anlisis de peligros y puntos crticos de control (HACCP), es un proceso con un enfoque cientfico designado para prevenir la ocurrencia de problemas que afectan la inocuidad, asegurando el control en cualquier punto del sistema de produccin del alimento, para as evitar situaciones riesgosas o crticas que puedan alterar la seguridad del producto. Los peligros de contaminacin para los productos pueden ser biolgicos, qumicos y fsicos que existen desde la fabricacin y adquisicin de la materia prima, hasta el procesamiento , distribucin y consumo de los productos terminados. El HACCP est diseado para ser usado por todos los segmentos de la industria alimenticia. Los programas pre-HACCP, tales como Sistemas Operacionales Estandarizados de Sanitizacin (SSOP), Procedimientos

Operacionales Estandarizados (SOP) y

Buenas Prcticas de Fabricacin

(GMP), son fundamentales para desarrollar e implementar planes HACCP exitosos. Los siete principios HACCP han sido universalmente aceptados por instituciones gubernamentales, cmaras empresariales y la industria alimenticia en todo el mundo.

3

DESARROLLO DE UN PLAN HACCPPrevio a comenzar a desarrollar un plan HACCP es necesario disponer de las siguientes herramientas: 1. Constituir un Equipo HACCP 2. Describir el Producto y su Distribucin 3. Describir el Uso y los Consumidores del producto 4. Desarrollar un Diagrama de Flujo que describa el Proceso 5. Verificar el Diagrama de Flujo

Equipo HACCP: Es de responsabilidad del equipo desarrollar el plan HACCP. Estas personas debern tener conocimientos especficos y adecuada experiencia con el producto y proceso. Debe incluir personas del rea de procesos, produccin, higiene, garanta de calidad, microbiologa de alimentos y personal de planta que realiza las operaciones.

Descripcin del producto y su distribucin: El equipo HACCP deber describir el producto, es decir, preparar una descripcin general del alimento, sus ingredientes y los mtodos de procesamiento. Tambin deber describir el sistema de distribucin, indicando si el producto se distribuye en forma congelada, enfriada o a temperatura ambiente.

Descripcin del Uso y de los Consumidores del producto: El equipo deber describir el uso que normalmente se espera que tendr el producto (ej. ser sometido a coccin antes de su consumo), ya sea para el pblico en general o para un determinado segmente de la poblacin.

4

Desarrollar un diagrama de flujo que describa el proceso: El diagrama de flujo debe especificar en forma clara y simple, todo el proceso de fabricacin, incluyendo todos los pasos del proceso que la planta puede controlar directamente. Tambin puede incluir los pasos previos y posteriores al procesamiento que se realiza en la planta. El diagrama de flujo deber incluir los Puntos Crticos de Control (PCCs).

Verificar el diagrama de flujo: El equipo HACCP deber visitar la planta para confirmar que todas las operaciones fueron correctamente incluidas en el diagrama de flujo.

Una vez realizado estos puntos, se podr comenzar a aplicar los siete principios HACCP.

5

PRINCIPIO 1: REALIZAR UN ANLISIS DE PELIGRO

Un anlisis de peligro bien hecho es la clave para desarrollar un plan HACCP efectivo. El equipo HACCP deber realizar un anlisis de peligro e identificar las medidas de control apropiadas. Es importante considerar los ingredientes y la materia prima, cada uno de los pasos del proceso, el sistema de almacenamiento y distribucin del producto, la preparacin final y el uso que los consumidores harn del producto. El peligro puede ser un agente biolgico, qumico o fsico, que en caso de no ser controlado, sera razonablemente probable que cause una enfermedad o daos a la salud. El anlisis de peligro y la identificacin de las medidas de control para esos peligros logran tres objetivos: Identificar los peligros. Disear las medidas de control para esos peligros. Establecer la base para identificar los PCCs mencionados en el Principio 2.

El proceso para realizar el anlisis de peligro consta de dos etapas:

1. Identificacin de los peligros tormenta de ideas (brainstorming): En esta etapa, el equipo HACCP identifica los peligros y desarrolla una lista de los peligros potenciales en cada etapa del proceso que pueden ser directamente controlados por el proceso de fabricacin del alimento.

2. Evaluacin de los peligros: El equipo HACCP determina qu peligros potenciales deben ser incluidos en el plan HACCP. Cuando se realiza una evaluacin de peligros, es til considerar la probabilidad de exposicin y la severidad de las consecuencias potenciales si no se controla el peligro adecuadamente. Tambin debern considerarse los efectos a corto y a largo plazo de la exposicin al peligro potencial. Para

6

evaluar cada uno de los peligros potenciales del producto, se deber analizar el sistema de fabricacin, de transporte, de almacenamiento, y quines probablemente consumirn el producto, para determinar cmo cada uno de estos factores puede afectar la probabilidad de que ocurra un peligro y la severidad del peligro que se est controlando.

Es importante conocer que los peligros identificados en un proceso o en una planta tal vez no sean significativos en otra planta que fabrica el mismo o un producto similar.

Una vez terminado el anlisis de peligro, el equipo deber preparar una lista de los riesgos asociados a cada etapa de la fabricacin del alimento, y de la(s) medida(s) que se utilizar(n) para controlar el (los) peligro(s). Es posible que un determinado peligro requiera ms de una medida de control y por otro lado, tambin es posible que una medida de control elimine ms de un peligro. A continuacin se incluye una parte de la tabla que resume el anlisis de peligro realizado para este producto.

Etapa

Peligro(s) Potencial(es)

Justificacin

Peligro a considerar en el plan? S/No

Medida(s) de control

Preguntas para el Anlisis de Peligro: El anlisis de peligro busca responder una serie de preguntas relacionadas con el proceso que se est estudiando. El objetivo de las preguntas es facilitar la identificacin de los peligros potenciales.

7

A. Ingredientes 1. Contiene el producto ingredientes sensibles que pueden ser un peligro microbiolgico (por ej. Salmonella, Staphylococcus

aureus); un peligro qumico (por ej. aflatoxina residuos de antibiticos o pesticidas); o un peligro fsico (piedras, trozos de vidrio o metal)? 2. Se utiliza agua potable, hielo o vapor en la frmula o para la manipulacin del producto? 3. Cul es el origen de los ingredientes (por ej. proveedor especfico)?

B. Factores Intrnsecos - Caractersticas fsicas y frmula (por ej. pH, cidos orgnicos, hidratos de carbono fermentables, aw, conservantes) del producto durante y despus del procesamiento. 1. Qu riesgos puede producir una falta de control en la frmula del alimento? 2. E producto permite la supervivencia o el desarrollo de patgenos y/o la formacin de toxinas mientras se est procesando? 3. El producto permite la supervivencia o el desarrollo de patgenos y/o la formacin de toxinas en los pasos posteriores de la cadena? 4. Existen otros productos similares en el mercado? Qu antecedentes existen sobre la seguridad de los productos? Qu peligros se han asociado a los productos?

C. Procedimientos del proceso 1. El proceso tiene una etapa que se puede controlar y en la cual se destruyen los patgenos? En caso afirmativo, qu

patgenos? Evaluar clulas vegetativas y esporas. 2. Si el producto se puede recontaminar entre dos etapas (por ej. coccin, pasteurizacin) y envasado, cul es la probabilidad de que existan peligros biolgicos, qumicos o fsicos?

8

D. Contenido Microbiano del producto 1. Cul es la carga microbiana normal del producto? 2. Cambia la poblacin microbiana durante el perodo en que normalmente se almacena el producto antes de ser consumido? 3. Una carga microbiana diferente modifica la seguridad del producto? 4. Las respuestas a las preguntas anteriores indican que la probabilidad de que existan determinados peligros biolgicos es alta?

E. Diseo de la planta 1. Si es importante para la seguridad del alimento, el diseo de la planta permite separar adecuadamente la materia prima y los productos listos para consumo? En caso negativo, qu peligros deberan considerarse como posibles contaminantes de los productos listos para consumo? 2. Las zonas donde se envasa el producto, tienen presin positiva de aire constante? Es esto algo fundamental para la seguridad del producto? 3. El trnsito del personal y de equipos, es una fuente importante de contaminacin?

F. Diseo y uso de los equipos 1. El equipo permite controlar adecuadamente el tiempo y la temperatura para asegurar que se fabrica un producto seguro? 2. La capacidad de los equipos es adecuada para el volumen que se va a procesar? 3. Se puede controlar el equipo con suficiente precisin de manera que las variaciones en el proceso se puedan corregir antes de que se excedan las tolerancias establecidas que garantizan la fabricacin de un producto seguro? 4. El equipo es confiable o falla frecuentemente? 5. El diseo del equipo, permite una fcil limpieza y desinfeccin?

9

6. Existe la posibilidad de una contaminacin con sustancias peligrosas (por ej. vidrio)? 7. Qu dispositivos se utilizan para controlar la seguridad del producto y mejorar la seguridad para los consumidores? Detectores de metal Imanes Coladores Filtros Mallas Termmetros Dispositivos para quitar huesos Detectores de material extrao

8. En qu medida el desgaste normal de los equipos influencia la probabilidad de que aparezca un riesgo fsico (por ej. metal) en el producto? 9. Se necesitan protocolos higinicos si un mismo equipo se utiliza para diferentes productos?

G. Envasado 1. El mtodo de envasado puede facilitar la multiplicacin de patgenos microbianos y/o la formacin de toxinas? 2. El envase, est claramente rotulado Mantener Refrigerado, si esto es necesario para la seguridad del producto? 3. El envase, incluye instrucciones para el consumidor final sobre cmo manejar y preparar el producto en forma segura? 4. El material utilizado en el envasado, es suficientemente resistente y evita la contaminacin microbiana? 5. El sistema de envasado evita que personas inescrupulosas abran los envases con fines ilcitos? 6. Los envases y cajas, estn bien codificados y el cdigo se lee fcilmente? 7. Los paquetes estn bien rotulados?

10

8. Los alergnicos potenciales que contiene el producto estn incluidos en la lista de ingredientes que figura en el rtulo?

H. Higiene 1. La higiene, puede tener un impacto sobre la seguridad del producto que se est procesando? 2. Las instalaciones y el equipo, se pueden limpiar y desinfectar fcilmente? 3. Es posible mantener las mismas condiciones de higiene en todo momento y no poner en riesgo la seguridad del producto?

I. Salud de los empleados, Higiene y Educacin 1. La salud de los empleados, o las prcticas de higiene personal, pueden afectar la seguridad del alimento que se est procesando? 2. Los empleados entienden claramente cul es el proceso y los factores que deben controlar para asegurar que el producto que se fabrica es seguro? 3. Los empleados informarn a la gerencia si surge un problema que puede tener un impacto sobre la seguridad del producto?

J. Condiciones de almacenamiento entre la etapa de empaque y el consumidor final 1. Cul es la probabilidad de que el producto sea almacenado incorrectamente, o en adversas condiciones de temperatura? 2. Si el almacenamiento del producto no es el adecuado, se podra comprometer la seguridad microbiolgica del producto?

K. Uso previsto 1. El consumidor, debe calentar el producto? 2. Cul es la probabilidad de que el consumidor guarde restos del producto?

11

L. Posibles Consumidores 1. El alimento, est dirigido al pblico en general? 2. El alimento, ser consumido por una poblacin ms susceptible a las enfermedades (por ej. nios, ancianos, enfermos, personas con compromiso inmunolgico)? 3. El almento, es para consumo en instituciones, o en el hogar?

12

PRINCIPIO 2: IDENTIFICAR LOS PUNTOS CRTICOS DE CONTROL (PCCs)

Un punto crtico de control es una etapa importante que se puede controlar y, como resultado, prevenir, eliminar, o reducir a un nivel aceptable un peligro que puede afectar la seguridad del alimento. La identificacin de los PCCs debe basarse en los peligros potenciales que, con cierto grado de probabilidad, podran causar una enfermedad o lesin en caso de no ser controlados. La informacin obtenida mediante el anlisis de peligro es fundamental para que el equipo HACCP identifique qu pasos del proceso son PCCs. Para facilitar la identificacin de los PCCs se puede utilizar el rbol de decisin, pero no es un elemento obligatorio. Los PCCs deben ser cuidadosamente desarrollados y documentados, y slo deben ser usados para garantizar la seguridad del producto.

13

Ejemplo de un rbol de Decisin: P.1:Existen medidas de control para el peligro identificado?Modificar etapa, proceso o producto SI NO

Se debe conrolar esta etapa para que el producto sea seguro?

SI

NO

No es un PCC

FINAL*

P.2: Esta etapa, se elimina, o se reduce a un nivel aceptable la probabilidad de que ocurra un peligro?

SI NO

P.3: Podra haber contaminacin por peligro(s) identificado(s) en cantidades superiores aceptables, o podra aumentar a nivel(es) inaceptable(s)?

SI

NO

No es un PCC

FINAL*

P.4: Un paso posterior, eliminara el (los) peligro(s) identificado(s) o reducira la probabilidad de que ocurran a un nivel aceptable?

SI

No es un PCC

NO FINAL*

*Seguir a la etapa siguiente en el proceso.PUNTO CRTICO DE CONTROL 14

Ejemplo de un rbol de Decisin para un PCC: Consideraciones importantes cuando se utiliza un rbol de decisin: El rbol de decisin se usa despus de haber realizado el anlisis de peligro. El rbol de decisin se aplica para las etapas en las que se encontraron peligros significativos. Una etapa posterior del proceso podra permitir un mejor control del peligro, y podra ser el PCC preferido. El control de un riesgo puede abarcar ms de una etapa del proceso. Una medida de control especfica puede controlar ms de un peligro. P.1: Esta etapa del proceso, implica un riesgo suficientemente importante y severo que justifica su control?

SI

NO

No es un PCC

P.2: Existen controles para el peligro que puede aparecer en esta etapa?Modificar la etapa, proceso o producto

SI

NO

Se requiere control en esta etapa para que el producto sea seguro?

SI

NO

No es un PCC

FINAL*

P.3:Se debe controlar este paso para prevenir, eliminar o reducir el riesgo que puede afectar a los consumidores?

SI

NO

No es un PCC

FINAL*

PCC

* Seguir a la prxima etapa del proceso.

15

PRINCIPIO 3: DETERMINAR LOS LMITES CRTICOS

El lmite crtico es el valor mximo y/o mnimo que permite controlar un parmetro biolgico, qumico o fsico en un PCC para evitar, eliminar o reducir a un nivel aceptable un peligro que puede afectar la seguridad del alimento. Se utiliza para determinar si las condiciones operativas en un PCC son seguras o no. Cada PCC deber tener una o ms medidas de control para asegurar que los peligros identificados se evitan, eliminan o reducen a un nivel aceptable. Cada medida de control debe tener uno o ms lmites crticos. Los lmites crticos deben tener fundamento cientfico y pueden fijarse en base a normativas, recomendaciones, relevamientos publicados, resultados

experimentales, y opiniones de expertos. La tabla que se incluye a continuacin a modo de ejemplo, enuncia algunos factores que pueden afectar la destruccin trmica de los patgenos entricos.

Etapa del Proceso

PCC

Lmites Crticos

16

PRINCIPIO 4: DETERMINAR LOS PROCEDIMIENTOS DE MONITOREO

El monitoreo es una secuencia planificada de observaciones o mediciones para evaluar si un PCC est bajo control, y a partir del cual se generan registros detallados que luego se utilizan para la verificacin. Los objetivos que cumple son: Controla la seguridad de los alimentos porque permite rastrear el proceso. Permite determinar cundo se pierde el control y se produce una desviacin en un PCC, es decir, se supera o no se alcanza un lmite crtico. Genera documentos que luego se pueden utilizar para la verificacin.

Idealmente, el monitoreo debe ser continuo, y se puede hacer a travs de distintos mtodos fsicos y qumicos. La designacin de la persona responsable del monitoreo de cada PCC es una consideracin importante, y se deber basar en el nmero de PCCs, las medidas de control y la complejidad del monitoreo. El personal que monitorea los PCCs frecuentemente trabaja en el sector de produccin, pero si es necesario, tambin puede ser de control de calidad. Estas personas deben ser capacitadas en la tcnica de monitoreo que deben realizar. Lo importante es que siempre un PCC est bajo control. En general, los procedimientos de monitoreo deben permitir

determinaciones rpidas porque controlan en tiempo real los procesos en la lnea, y no hay tiempo para realizar ensayos analticos que demoran mucho tiempo. Habitualmente se prefieren las mediciones fsicas y qumicas porque son rpidas y, en general, ms efectivas para controlar los riesgos microbiolgicos.

17

PRINCIPIO 5: DETERMINAR LAS ACCIONES CORRECTIVAS

El objetivo fundamental de este principio es evitar que un alimento que puede ser peligroso, llegue a los consumidores, esto ocurre cuando se produce una desviacin en un determinado lmite crtico. Las acciones correctivas deben incluir los siguientes elementos: La identificacin y correccin de la causa de la desviacin El destino que se le dar al producto fabricado en condiciones anormales Un registro de las acciones correctivas que se tomaron

El plan HACCP debe especificar qu se debe realizar cuando se produce una desviacin, quin es la persona responsable de tomar las acciones correctivas, y qu registro se realizar y guardar sobre las acciones tomadas. Las personas designadas como responsables de supervisar las acciones correctivas deben tener un profundo conocimiento del proceso, del producto y del plan HACCP.

18

PRINCIPIO 6: DETERMINAR LOS PROCEDIMIENTOS DE VERIFICACIN

La verificacin incluye todas las actividades, excepto el monitoreo, que evalan la validez del plan HACCP y el buen funcionamiento del sistema en base a lo establecido en el plan. Tambin evala el sistema HACCP de la planta, para confirmar si funciona en la forma establecida en el plan HACCP. Importante es la validacin inicial del plan HACCP para determinar que los fundamentos cientficos y tcnicos del plan son buenos, que todos los peligros fueron identificados, y que si el plan HACCP est bien implementado, dichos peligros sern controlados en forma efectiva. La informacin que se utiliza para validar el plan HACCP frecuentemente incluye: El asesoramiento de expertos y estudios cientficos. Observaciones, mediciones y evaluaciones en la planta.

Se debe realizar una verificacin peridica de todo el sistema HACCP, la cual est en manos de una autoridad independiente, no directamente relacionada con el proceso. Esta persona puede ser de la empresa o independiente. Dicha verificacin deber incluir una evaluacin tcnica del anlisis de peligro y de cada elemento del plan HACCP, y deber confirmar, mediante una visita a la planta, que todos los diagramas de flujo y los registros correspondientes a las operaciones incluidas en el plan, son correctos. La verificacin completa es adicional a los otros procedimientos de verificacin que se deben realizar para confirmar que el plan HACCP controla los riesgos en forma efectiva. Si los resultados de la verificacin completa identifican deficiencias, el equipo HACCP deber modificar el plan HACCP, segn corresponda.

Actividades para la Verificacin: A.) A continuacin se mencionan algunos procedimientos que se realizan para la verificacin: 1. Desarrollo de cronogramas para la verificacin adecuados. 2. Revisin del plan HACCP para asegurar que est completo.

19

3. Confirmacin de la exactitud del diagrama de flujo. 4. Revisin del sistema HACCP para determinar si el plan funciona en la forma indicada en el plan HACCP. 5. Revisin de los registros de monitoreo que corresponden a los PCCs. 6. Revisin de los registros sobre desviaciones y acciones correctivas. 7. Validacin de los lmites crticos para confirmar que son adecuados para controlar los riesgos significativos. 8. Validacin del plan HACCP, incluyendo una inspeccin a la planta. 9. Revisin de las modificaciones al plan HACCP. 10. Muestreo y ensayos para verificar los PCCs.

B.) La verificacin se deber realizar: 1. En forma peridica o sorpresiva, para asegurar que los PCCs estn bajo control. 2. Cuando existen dudas sobre la seguridad del producto. 3. Cuando existe preocupacin porque se cree que e producto ha sido un vehculo de transmisin para una enfermedad. 4. Para confirmar que los cambios se implementaron correctamente despus que se modific el plan HACCP. 5. Para evaluar si se debe modificar el plan HACCP como resultado de los cambios realizados en el proceso, los equipos, los ingredientes, etc.

C.) Los informes de verificacin pueden incluir informacin sobre la existencia y adecuado funcionamiento de: 1. El plan HACCP y la(s) persona(s) responsable(s) de manejarlo y actualizarlo. 2. Los registros de monitoreo que corresponden a los PCCs. 3. El registro de los datos de monitoreo en un PCC mientras est en funcionamiento.

20

4. La certificacin de que el equipo de monitoreo est correctamente calibrado y funciona correctamente. 5. Las acciones correctivas que se tomaron cuando se produjo una desviacin. 6. Los mtodos de muestreo y ensayo para verificar que los PCCs estn bajo control. 7. Las modificaciones al plan HACCP. 8. La capacitacin y los conocimientos de las personas

responsables de monitorear los PCCs. 9. Las actividades de validacin.

21

PRINCIPIO 7: DEFINIR LOS PROCEDIMIENTOS DE REGISTRO Y DOCUMENTACIN

En general, los registros del Sistema HACCP debern incluir: 1. Un resumen del anlisis de peligro, incluyendo los fundamentos utilizados para definir los peligros y las medidas de control. 2. El Plan HACCP El listado de los integrantes del equipo HACCP y de las responsabilidades asignadas. Una descripcin del producto, su distribucin, uso, y consumidores. El diagrama de flujo verificado. Una Tabla Resumen del Plan HACCP conteniendo informacin sobre: Los pasos del proceso que fueron identificados como PPC. El (los) riesgo(s) importante(s). Los lmites crticos. El monitoreo. * Las acciones correctivas.* Los procedimientos y el cronograma para la verificacin.* Los procedimientos para preparar los registros.*

* Debern incluir un breve resumen indicando la persona responsable de realizar esta actividad, los procedimientos a utilizar, y la frecuencia con que se debe realizar.

22

A continuacin se incluye un ejemplo de una Tabla Resumen que se puede utilizar para un Plan HACCP.

PPC Peligros

Lmites Crticos

Monitoreo

Acciones Correctivas

Verificacin Registros

Registros HACCP: A.) Ingredientes para los que se han establecido lmites crticos. 1. Documentacin de los proveedores que certifica que un ingrediente no supera los lmites crticos. 2. Registros de la auditora realizada por el procesador para verificar el cumplimiento del proveedor. 3. Registros sobre las condiciones de almacenamiento (por ej. tiempo, temperatura)

B.) Registros de procesamiento, almacenamiento y distribucin. 1. Informacin que confirma la eficacia de un PCC para resguardar la seguridad del producto. 2. Datos que confirman que el producto es seguro durante su vida til; si la vida til del producto puede afectar su seguridad. 3. Registros confirmando que no se excedieron los lmites crticos si las especificaciones para materiales de empaque, rotulado o sellado pueden afectar la seguridad del producto. 4. Registros de monitoreo. 5. Registros de verificacin.

C.) Registros sobre desviaciones y acciones correctivas.

D.) Registros sobre la capacitacin brindada a los empleados sobre la importancia de los PCCs y el plan HACCP.

23

E.) Documentacin sobre el correcto funcionamiento del plan HACCP preparada por un experto en HACCP.

24

BIBLIOGRAFA

CCE. 1993.Consejo de las Comunidades Europeas. Directiva 93/43/CEE del Consejo de 14 de junio de 1993 relativa a la higiene de los productos alimenticios. Diario Oficial de las Comunidades Europeas, No L 175 (19.7.93).

Codex Alimentarius. 1998. Cdigo Internacional Recomendado Revisado de Prcticas-Principios Generales de Higiene de los Alimentos (CAC/RCP 1-1969, Rev 3 (1997) y Anexo: Sistema de anlisis de peligros y de puntos crticos de control. HACCP. Directrices para su aplicacin. Programa Conjunto FAO/OMS sobre Normas Alimentarias. Suplemento al Volumen IB. Requisitos Generales (Higiene de los Alimentos), Segunda Edicin. Roma.

Codex Alimentarius. 1999. Programa Conjunto FAO/OMS sobre Normas Alimentarias. Comisin del Codex Alimentarius. ALINORM 99/13A Informe de la 35a Reunin del Comit del Codex sobre Higiene de los Alimentos. Orlando, EE.UU. 26-30 de octubre de 1998.

Codex Alimentarius. 1999. Higiene de los alimentos. Textos bsicos. Programa Conjunto FAO/OMS sobre Normas Alimentarias. Roma.

Codex Alimentarius. 2002.Fortalecimiento de los Comites Nacionales del Codees y aplicacin de las Normas del Codex alimentario. Sistema HACCP.

Food Safety and Inspection Service. 1999. Generic HACCP Model for Raw, Not Ground Meat and Poultry Products. United States Department of Agriculture (USDA). Washington, D.C.

Food Safety and Inspection Service. 1999. Guidebook for the Preparation of HACCP Plans. United States Department of agriculture. Washington, D.C.

25

HACCP Consulting Group, L.L.C.1997. Programa para desarrollo y implementacin de los planes HACCP en los establecimientos que producen productos crnicos y productos avcolas.

Higiene of Foddstuffs HACCP Codex Alimentarius. Directive 1993 / 43 /EEC.

Polledo, J.L. 1998. Situacin actual de la implantacin de los sistemas ARCPC en la industria alimentaria europea. Conferencia Inaugural. I Congreso Europeo. Autocontroles en la Industria Alimentaria. 26-28 de noviembre de 1988. Colegio Oficial de Veterinarios de Badajoz. Consejera de Educacin y Juventud y Consejera de Bienestar Social. Junta de Extremadura. Espaa.

Rosenthal Meat Science and Technology Center. 2003. HACCP Decision Making Documentation for Beef Slaughter. Departament of Animal Science. Texas.

Servicio Agrcola y Ganadero (SAG). Verificacin y cumplimiento de los requerimientos regulatorios en las plantas TIF certificadas para exportar productos crnicos a los Estados Unidos, bajo el requerimiento de Estatus de equivalencia con los sistemas regulatorios del FSIS. Directiva 5000.

26