HACCP ALIMENTOS

-

Upload

dany-sanchez-abanto -

Category

Documents

-

view

238 -

download

2

description

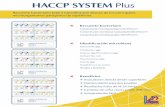

Transcript of HACCP ALIMENTOS

universidad nacional de trujillo sede- valle jequetepeque

INTRODUCCIN

El sistema de HACCP, que tiene fundamentos cientficos y carcter sistemtico, permite identificar peligros especficos y medidas para su control con el fin de garantizar la inocuidad de los alimentos. Es un instrumento para evaluar los peligros y establecer sistemas de control que se centran en la prevencin en lugar de basarse principalmente en el ensayo del producto final. Todo sistema de HACCP es susceptible de cambios que pueden derivar de los avances en el diseo del equipo, los procedimientos de elaboracin o el sector tecnolgico.El sistema de HACCP puede aplicarse a lo largo de toda la cadena alimentaria, desde el productor primario hasta el consumidor final, y su aplicacin deber basarse en pruebas cientficas de peligros para la salud humana, adems de mejorar la inocuidad de los alimentos, la aplicacin del sistema de HACCP puede ofrecer otras ventajas significativas, facilitar asimismo la inspeccin por parte de las autoridades de reglamentacin, y promover el comercio internacional al aumentar la confianza en la inocuidad de los alimentos.Para que la aplicacin del sistema de HACCP d buenos resultados, es necesario que tanto la direccin como el personal se comprometan y participen plenamente. Tambin se requiere un enfoque multidisciplinario en el cual se deber incluir, cuando proceda, a expertos agrnomos, veterinarios, personal de produccin, microbilogos, especialistas en medicina y salud pblica, tecnlogos de los alimentos, expertos en salud ambiental, qumicos e ingenieros, segn el estudio de que se trate. La aplicacin del sistema de HACCP es compatible con la aplicacin de sistemas de gestin de calidad, como la serie ISO 9000, y es el mtodo utilizado de preferencia para controlar la inocuidad de los alimentos en el marco de tales sistemas.Si bien aqu se ha considerado la aplicacin del sistema de HACCP a la inocuidad de los alimentos, el concepto puede aplicarse a otros aspectos de la calidad de los alimentos.EL APPCC ANLISIS DE PELIGROS Y PUNTOS CRTICOS DE CONTROL

El APPCC - Anlisis de Peligros y Puntos Crticos de Control, o HACCP por sus siglas en ingls, es un proceso sistemtico preventivo para garantizar la inocuidad alimentaria1, de forma lgica y objetiva. Es de aplicacin en industria alimentaria aunque tambin se aplica en la industria farmacutica, cosmtica y en todo tipo de industrias que fabriquen materiales en contacto con los alimentos. En l se identifican, evalan y previenen todos los riesgos de contaminacin de los productos a nivel fsico, qumico y biolgico a lo largo de todos los procesos de la cadena de suministro, estableciendo medidas preventivas y correctivas para su control tendente a asegurar la inocuidad. En 1959 comenz el desarrollo del HACCP siendo los pioneros del mismo la compaa Pillsbury junto con la NASA y laboratorios de la Armada de los Estados Unidos. El proceso inicial consista en un sistema denominado Anlisis Modal de Fallos y Efectos (AMFE), cuya utilidad reside en el estudio de causas y los efectos que producen. El HACCP nace con el objetivo de desarrollar sistemas que proporcionen un alto nivel de garantas sobre la seguridad de los alimentos y de sustituir los sistemas de control de calidad de la poca basados en el estudio del producto final que no aportaban demasiada seguridad. Al principio su aplicacin no tuvo demasiado xito y el impulso dado por la Administracin de Drogas y Alimentos (FDA) no tuvo repercusin. En los aos 80 instituciones a nivel mundial impulsaron su aplicacin, entre otros la Organizacin Mundial de la Salud. El HACCP no es un sistema de gestin de calidad, sino un sistema de gestin de seguridad alimentaria que debe estar definido como premisa para la implantacin de un sistema de gestin de calidad, como requisito legal obligatorio aplicable a todo establecimiento alimentario necesario para la obtencin de la certificacin. Un sistema de gestin de calidad se supone que debe valorar todas las actividades desarrolladas en una empresa para producir un producto adems de cumplir la legislacin que le aplique, es por ello que cuando una empresa de alimentacin desea obtener un certificado tipo ISO 9001, debe demostrar que cumple la legislacin y por ende que posee un HACCP. Aunque algunas entidades certificadoras ofrecen la posibilidad de certificar el sistema de autocontrol (HACCP), su verdadera aptitud ser determinada por los Servicios Oficiales de Inspeccin bien por el Ministerio de Sanidad y Consumo o por los organismos que tengan la competencia en cada Comunidad Autnoma. Podemos diferenciar, distintos sistemas de calidad en funcin de su contenido y/o de las empresas a las que vaya dirigido. Por un lado tenemos la familia de las normas ISO a travs de las cuales se analizan todos los procesos de la empresa con el fin de lograr una mejora continua en cada uno de ellos, la cual es de aplicacin en todo tipo de empresas, ya que es un tipo de norma centrada en mejorar los procesos de gestin. Dentro de la documentacin del sistema de calidad se puede contemplar el HACCP como nico documento que forme parte del sistema que integra los distintos aspectos que se deben de tener en cuenta dentro de los diferentes procedimientos que compondrn el sistema de gestin de la calidad

JUSTIFICACIN E IMPORTANCIA DEL SISTEMA HACCPLa responsabilidad de la calidad e inocuidad de los productos alimenticios es del productor. El Sistema HACCP fue diseado para controlar el proceso de produccin, y se basa en principios y conceptos preventivos. Es posible aplicar medidas que garanticen un control eficiente, por medio de la identificacin de puntos o etapas donde se puede controlar el peligro. Los peligros aqu considerados pueden ser de origen fsicos, qumicos o biolgicos. Este sistema tiene base cientfica, es sistemtico, y garantiza la inocuidad del alimento, tiene beneficios indirectos como son: la reduccin de los costos operativos, disminuye la necesidad de recoleccin y anlisis de muestras, la destruccin, o nuevo procesamiento del producto final por razones de seguridad.

La implementacin del sistema HACCP reduce la necesidad de inspeccin y el anlisis de productos finales. Aumenta la confianza del consumidor y resulta en un producto inocuo y comercialmente ms viable. Facilita el cumplimiento de exigencias legales y permite el uso ms eficiente de recursos, con la consecuente reduccin en los costos de la industria de alimentos y una respuesta ms inmediata para la inocuidad de los alimentos. El sistema HACCP aumenta la responsabilidad y el grado de control de la industria de alimentos. Segn la FAO, un sistema HACCP implementado de modo adecuado estimula mayor compromiso de los manipuladores de alimentos y garantiza su inocuidad, adems de motivar a los operarios.. El sistema HACCP puede aplicarse en todas las fases del procesamiento y desarrollo de los alimentos, desde las primeras etapas de la produccin hasta el consumo. Los principios HACCP se aplican a toda y cualquier actividad relacionada con alimentos. Un plan HACCP, sin embargo, es especfico para un producto o grupo de productos y el proceso en cuestin. Todas las personas que participan del sector productivo de alimentos deben estar comprometidas en la implementacin del sistema, los principios HACCP y la elaboracin del plan HACCP. Como se mencion anteriormente, el comercio internacional de alimentos es regulado por la Organizacin Mundial del Comercio (OMC), garantizando que todas las relaciones econmicas de alimentos sean controladas por normas, directrices y recomendaciones de la Comisin del Codex Alimentarius, de la Organizacin Mundial de Sanidad Animal (OIE) y de la Convencin Internacional de Proteccin Fitosanitaria (IPPC o CIPF). Las normas y, directrices y otras recomendaciones del Codex se tornaron la base para la produccin de alimentos inocuos y la proteccin del consumidor en el comercio internacional de alimentos. As, las Directrices para la Aplicacin del Sistema de Anlisis de Peligros y Puntos Crticos de Control (HACCP) del Codex Alimentarius se volvieron referentes para las legislaciones internacionales de inocuidad de alimentos. Con el objetivo de facilitar el comercio internacional de alimentos, deben tomarse las medidas necesarias para el entrenamiento de personal, la transferencia de tecnologa y el fortalecimiento de los sistemas nacionales de control de alimentos. Por lo tanto, los pases exportadores pueden exigir recursos adicionales para ayudar a sus industrias de alimentos a atender esas nuevas exigencias relacionadas con el empleo del sistema HACCP.

PELIGROSLa Comisin del Codex Alimentarius defini como "peligro" a un agente de naturaleza biolgica, fsica o qumica, o a una condicin del alimento, con potencial para causar dao a la salud del c o n s u m i d o r. Los peligros deben ser de tal naturaleza que su eliminacin o reduccin a niveles aceptables sea esencial para la produccin de alimentos inocuos. En el Sistema HACCP, "peligro" significa la presencia de agentes que estn en condiciones que puedan causar dao a la salud del consumidor. Esta definicin no se aplica a otras condiciones indeseables o a la presencia de otros tipos de contaminantes como insectos, cabello, descomposicin, fraude econmico o violacin de las exigencias de calidad.CLASIFICACIN DE LOS PELIGROS Los peligros se clasifican segn su naturaleza: Peligros biolgicos: bacterias, virus y parsitos patognicos, determinadas toxinas naturales, toxinas microbianas, y determinados metablicos txicos de origen microbiano. Peligros qumicos: pesticidas, herbicidas, contaminantes txicos inorgnicos, antibiticos, promotores de crecimiento, aditivos alimentarios txicos, lubricantes y tintas, desinfectantes, micotoxinas, ficotoxinas, metil y etilmercurio, e histamina. Peligros fsicos: fragmentos de vidrio, metal, madera u otros objetos que puedan causar dao fsico al consumidor.DIRECTRICES PARA LA APLICACIN DEL SISTEMA DE HACCPAntes de aplicar el sistema de HACCP a cualquier sector de la cadena alimentaria, el sector deber estar funcionando de acuerdo con los Principios Generales de Higiene de los Alimentos del Codex, los Cdigos de Prcticas del Codex pertinentes y la legislacin correspondiente en materia de inocuidad de los alimentos. El empeo por parte de la direccin es necesario para la aplicacin de un sistema de HACCP eficaz. Cuando se identifiquen y analicen los peligros y se efecten las operaciones consecuentes para elaborar y aplicar sistemas de HACCP, debern tenerse en cuenta las repercusiones de las materias primas, los ingredientes, las prcticas de fabricacin de alimentos, la funcin de los procesos de fabricacin en el control de los peligros, el probable uso final del producto, las categoras de consumidores afectadas y las pruebas epidemiolgicas relativas a la inocuidad de los alimentos.La finalidad del sistema de HACCP es lograr que el control se centre en los PCC. En el caso de que se identifique un peligro que debe controlarse pero no se encuentre ningn PCC, deber considerarse la posibilidad de formular de nuevo la operacin.El sistema de HACCP deber aplicarse por separado a cada operacin concreta. Puede darse el caso de que los PCC identificados en un determinado ejemplo en algn cdigo de prcticas de higiene del Codex no sean los nicos identificados para una aplicacin concreta, o que sean de naturaleza diferente.Cuando se introduzca alguna modificacin en el producto, el proceso o en cualquier fase, ser necesario examinar la aplicacin del sistema de HACCP y realizar los cambios oportunos.Es importante que el sistema de HACCP se aplique de modo flexible, teniendo en cuenta el carcter y la amplitud de la operacin.APLICACINLa aplicacin de los principios del sistema de HACCP consta de las siguientes operaciones, que se identifican en la secuencia lgica para la aplicacin del sistema de HACCP (Diagrama 1).1. Formacin de un equipo de HACCPLa empresa alimentaria deber asegurar que se disponga de conocimientos y competencia especficos para los productos que permitan formular un plan de HACCP eficaz. Para lograrlo, lo ideal es crear un equipo multidisciplinario. Cuando no se disponga de servicios de este tipo in situ, deber recabarse asesoramiento tcnico de otras fuentes e identificarse el mbito de aplicacin del plan del Sistema de HACCP. Dicho mbito de aplicacin determinar qu segmento de la cadena alimentaria est involucrado y qu categoras generales de peligros han de abordarse (por ejemplo, indicar si se abarca toda clase de peligros o solamente ciertas clases).2. Descripcin del productoDeber formularse una descripcin completa del producto que incluya informacin pertinente sobre su inocuidad, por ejemplo: composicin, estructura fsica/qumica (incluidos Aw, pH, etc.), tratamientos estticos para la destruccin de los microbios (tales como los tratamientos trmicos, de congelacin, salmuera, ahumado, etc.), envasado, durabilidad, condiciones de almacenamiento y sistema de distribucin.3. Determinacin del uso al que ha de destinarseEl uso al que ha de destinarse deber basarse en los usos previstos del producto por parte del usuario o consumidor final. En determinados casos, como en la alimentacin en instituciones, habr que tener en cuenta si se trata de grupos vulnerables de la poblacin.

4. Elaboracin de un diagrama de flujoEl diagrama de flujo deber ser elaborado por el equipo de HACCP y cubrir todas las fases de la operacin. Cuando el sistema de HACCP se aplique a una determinada operacin, debern tenerse en cuenta las fases anteriores y posteriores a dicha operacin.5. Confirmacin in situ del diagrama de flujoEl equipo de HACCP deber cotejar el diagrama de flujo con la operacin de elaboracin en todas sus etapas y momentos, y enmendarlo cuando proceda.6. Enumeracin de todos los posibles riesgos relacionados con cada fase, ejecucin de un anlisis de peligros, y estudio de las medidas para controlar los peligros identificados(VASE EL PRINCIPIO 1)El equipo de HACCP deber enumerar todos los peligros que puede razonablemente preverse que se producirn en cada fase, desde la produccin primaria, la elaboracin, la fabricacin y la distribucin hasta el punto de consumo.Luego, el equipo de HACCP deber llevar a cabo un anlisis de peligros para identificar, en relacin con el plan de HACCP, cules son los peligros cuya eliminacin o reduccin a niveles aceptables resulta indispensable, por su naturaleza, para producir un alimento inocuo.Al realizar un anlisis de peligros, debern incluirse, siempre que sea posible, los siguientes factores:- la probabilidad de que surjan peligros y la gravedad de sus efectos perjudiciales para la salud;- la evaluacin cualitativa y/o cuantitativa de la presencia de peligros;- la supervivencia o proliferacin de los microorganismos involucrados;- la produccin o persistencia de toxinas, sustancias qumicas o agentes fsicos en los alimentos; y- las condiciones que pueden originar lo anterior.El equipo tendr entonces que determinar qu medidas de control, si las hay, pueden aplicarse en relacin con cada peligro.Puede que sea necesario aplicar ms de una medida para controlar un peligro o peligros especficos, y que con una determinada medida se pueda controlar ms de un peligro.7. Determinacin de los puntos crticos de control (PCC)(VASE EL PRINCIPIO 2)[ Es posible que haya ms de un PCC al que se aplican medidas de control para hacer frente a un peligro especfico. La determinacin de un PCC en el sistema de HACCP se puede facilitar con la aplicacin de un rbol de decisiones, como por ejemplo el Diagrama 2, en el que se indique un enfoque de razonamiento lgico. El rbol de decisiones deber aplicarse de manera flexible, considerando si la operacin se refiere a la produccin, el sacrificio, la elaboracin, el almacenamiento, la distribucin u otro fin, y deber utilizarse con carcter orientativo en la determinacin de los PCC. Este ejemplo de rbol de decisiones puede no ser aplicable a todas las situaciones, por lo cual podrn utilizarse otros enfoques. Se recomienda que se imparta capacitacin en la aplicacin del rbol de decisiones.

Si se identifica un peligro en una fase en la que el control es necesario para mantener la inocuidad, y no existe ninguna medida de control que pueda adoptarse en esa fase o en cualquier otra, el producto o el proceso deber modificarse en esa fase, o en cualquier fase anterior o posterior, para incluir una medida de control.8. Establecimiento de lmites crticos para cada PCC(VASE EL PRINCIPIO 3)Para cada punto crtico de control, debern especificarse y validarse, si es posible, lmites crticos. En determinados casos, para una determinada fase, se elaborar ms de un lmite crtico. Entre los criterios aplicados suelen figurar las mediciones de temperatura, tiempo, nivel de humedad, pH, AW y cloro disponible, as como parmetros sensoriales como el aspecto y la textura.9. Establecimiento de un sistema de vigilancia para cada PCC(VASE EL PRINCIPIO 4)La vigilancia es la medicin u observacin programadas de un PCC en relacin con sus lmites crticos. Mediante los procedimientos de vigilancia deber poderse detectar una prdida de control en el PCC. Adems, lo ideal es que la vigilancia proporcione esta informacin a tiempo como para hacer correcciones que permitan asegurar el control del proceso para impedir que se infrinjan los lmites crticos. Cuando sea posible, los procesos debern corregirse cuando los resultados de la vigilancia indiquen una tendencia a la prdida de control en un PCC, y las correcciones debern efectuarse antes de que ocurra una desviacin. Los datos obtenidos gracias a la vigilancia debern ser evaluados por una persona designada que tenga los conocimientos y la competencia necesarios para aplicar medidas correctivas, cuando proceda. Si la vigilancia no es continua, su grado o frecuencia debern ser suficientes como para garantizar que el PCC est controlado. La mayora de los procedimientos de vigilancia de los PCC debern efectuarse con rapidez porque se referirn a procesos continuos y no habr tiempo para ensayos analticos prolongados. Con frecuencia se prefieren las mediciones fsicas y qumicas a los ensayos microbiolgicos porque pueden realizarse rpidamente y a menudo indican el control microbiolgico del producto. Todos los registros y documentos relacionados con la vigilancia de los PCC debern ser firmados por la persona o personas que efectan la vigilancia, junto con el funcionario o funcionarios de la empresa encargados de la revisin.10. Establecimiento de medidas correctivas(VASE EL PRINCIPIO 5)Con el fin de hacer frente a las desviaciones que puedan producirse, debern formularse medidas correctivas especficas para cada PCC del sistema de HACCP.Estas medidas debern asegurar que el PCC vuelva a estar controlado. Las medidas adoptadas debern incluir tambin un sistema adecuado de eliminacin del producto afectado. Los procedimientos relativos a las desviaciones y la eliminacin de los productos debern documentarse en los registros de HACCP.11. Establecimiento de procedimientos de comprobacin(VASE EL PRINCIPIO 6)Debern establecerse procedimientos de comprobacin. Para determinar si el sistema de HACCP funciona eficazmente, podrn utilizarse mtodos, procedimientos y ensayos de comprobacin y verificacin, incluidos el muestreo aleatorio y el anlisis. La frecuencia de las comprobaciones deber ser suficiente para confirmar que el sistema de HACCP est funcionando eficazmente.

Entre las actividades de comprobacin pueden citarse, a ttulo de ejemplo, las siguientes:- examen del sistema de HACCP y de sus registros;- examen de las desviaciones y los sistemas de eliminacin del producto;- confirmacin de que los PCC se mantienen bajo control.Cuando sea posible, las actividades de validacin debern incluir medidas que confirmen la eficacia de todos los elementos del plan de HACCP.12. Establecimiento de un sistema de documentacin y registro(VASE EL PRINCIPIO 7)Para aplicar un sistema de HACCP es fundamental contar con un sistema de registro eficaz y preciso. Debern documentarse los procedimientos del sistema de HACCP, y el sistema de documentacin y registro deber ajustarse a la naturaleza y magnitud de la operacin en cuestin.Los ejemplos de documentacin son:- el anlisis de peligros;- la determinacin de los PCC;- la determinacin de los lmites crticos.Como ejemplos de registros se pueden mencionar:- las actividades de vigilancia de los PCC;- las desviaciones y las medidas correctivas correspondientes;- las modificaciones introducidas en el sistema de HACCP.Se adjunta un ejemplo de hoja de trabajo del sistema de HACCP como Diagrama

DIAGRAMA 2. EJEMPLO DE UNA SECUENCIA DE DECISIONES PARA IDENTIFICAR LOS PCC (responder a las preguntas por orden sucesivo)

microbiologa de los productos agroindustriales19