EL VIADUCTO DE MILLAU (1).docx

-

Upload

deyby-pilcon -

Category

Documents

-

view

310 -

download

10

Transcript of EL VIADUCTO DE MILLAU (1).docx

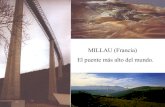

EL VIADUCTO DE MILLAU

I. HISTORIAEn 1987 comenzaron los estudios preliminares del trazado con el propósito de unir la Meseta calcárea de Larzac, en el sur, y la Meseta calcárea Roja, al norte, y de esta manera evitar el difícil tramo del Tarn y la travesía de Millau, famoso por sus atascos estivales.

Durante los estudios preliminares se consideraron cuatro opciones:

Rodear Millau por el este, lo cual requeriría dos grandes puentes sobre el Tarn y el Dourbie.

Rodear Millau por el oeste, recorriendo un total de 12 km, lo cual requeriría la construcción de cuatro puentes.

Seguir el trazado de la Ruta Nacional 9, lo cual brindaría un buen acceso a Millau pero implicaría dificultadas técnicas, además de atravesar la población.

Atravesar el valle por el medio.

Esta cuarta opción fue la elegida por el gobierno el 28 de junio de 1989. A su vez, contemplaba dos posibilidades diferentes: la solución elevada, y la solución baja, que implicaría la construcción de un puente de 200 m para atravesar el Tarn, seguido de un viaducto de 2.300 m extendido con un túnel del lado de Larzac. Tras largos estudios de viabilidad, la solución baja fue descartada por su mayor costo, el impacto ambiental y porque la distancia para los conductores sería mayor.

Una vez decidido que la solución sería la elevada, cinco grupos de arquitectos e ingenieros trabajaron en forma simultánea en busca de una solución técnica. Éstos elaboraron varias propuestas en torno a diferentes soluciones técnicas sugeridas: puentes atirantados, puentes en arco, puentes de vanos continuos, puentes colgantes.

En 1994, un jurado internacional aceptó la solución multi-atirantado, propuesta por el ingeniero francés Michel Virlogeux y el arquitecto británico Lord Norman Foster. Esta propuesta permitió la realización de la travesía del valle del Tarn con la ayuda de una sucesión de tramos atirantados, de 342 metros de vano cada uno, reposando sobre 7 pilas y apoyado en sus dos extremos finales.

II. LA ELECCIÓN DE LA COMPAÑÍA: CEVM (COMPAÑÍA EIFFAGE DU VIADUC DE MILLAU)

El Grupo Eiffage respondió ofreciendo elegir entre una solución en acero y una solución en hormigón, y asegurando la financiación de la construcción (estimada en 320 millones de euros cualquiera que fuera la opción elegida) con sus propios fondos. Otro grupo próximo a Bouygues y a sociadades financieras propuso una única solución en hormigón.

El Grupo Eiffage y su solución en "acero" fue el elegido por las comisiones financieras y técnicas del Ministerio de Fomento y del Ministerio de Finanzas. En febrero del 2001, el Ministro de Fomento, Juan Claude Gayssot justificó su elección, apoyándose en las conclusiones de los expertos, en la garantía del plazo de 39 meses de construcción (a partir del 5 de octubre de 2001) que ofrecía la solución del Grupo Eiffage, que asumía además el riesgo del coste de la construcción.

De esta manera, al no depender de los bancos, Eiffage no se exponía a los elevados tipos financieros que estos habrían impuesto para cubrir el riesgo de la obra. La Compañía Eiffage du Viaduc de Millau, CEVM, operador de la concesión se reservó la posibilidad de refinanciar posteriormente esta obra bajo condiciones evidentemente más ventajosas, cuando los riesgos de la construcción quedaron eliminados, y los del tráfico mejor conocidos.

Para construirlo fue necesario emplear técnicas nunca antes utilizadas en un puente de estas dimensiones, nada menos que 2.460 m de longitud que discurren a una altura media de unos 150 m.

III. ELECCIÓN DEL TIPO DE ESTRUCTURA:

Se trata de un puente multiatirantado, con seis tramos de 342 m de vano que reposan sobre siete pilares, apoyado en los extremos en dos tramos de acceso de 204 m cada uno. Si por las dimensiones ya resulta una estructura singular, lo es casi más por el hecho de que este tipo de técnica se suele emplear con puentes en los que sólo se utiliza un vano y en este caso son ocho.

Para construirlo fue necesario emplear técnicas nunca antes utilizadas en un puente de estas dimensiones, nada menos que 2.460 m de longitud que discurren a una altura media de unos 150 m.

IV. PARTES DE LA ESTRUCTURA DEL VIADUCTO

a. TABLERO

En el caso del viaducto Millau el tablero no es sujetado sólo por el atirantado, sino que éste descansa sobre los pilares y su peso es sostenido por éstos en su zona adyacente y por los tirantes en aquellas más próximas al centro del vano.

El tablero se diseñó con la premisa de que tenía que soportar vientos fuertes, de hasta 200 km/h. En el caso de los puentes atirantados, se puede optar por dos modelos constructivos diferentes, en función de si los pilares son flexibles o rígidos, en este caso se utilizó la segunda opción.

b. CARRILES

Se concibió una vía de 32 m de anchura que deja espacio para dos sendas de 11,90 m cada una, suficiente para habilitar un espacio a tres carriles en cada sentido. Junto a estos carriles discurre un paso protegido de 2,20 m de anchura. Entre un sentido y otro de marcha se mantuvo un margen común de 4,5 m de ancho dedicado al anclaje de los cables del atirantado.

La plataforma se ideó con una forma curva por debajo. En realidad son dos tramos rectos que se unen a una espina central (un ortoedro), de tal modo que se crea un trapecio.

Los 2,4 km de largo del viaducto no se construyeron en una recta, sino en una curva con un radio imaginario de unos 20 km, practicada con un desnivel de algo más del 3% del comienzo al final.

c. PILARES

Los pilares del viaducto tienen distintas alturas que permiten salvar la orografía del abismo sobre el que se extiende. Los dos más altos, de 245 y 223 m, 19 metros más altos que la Torre Eiffel, fueron los más largos de los construidos hasta ese momento en el mundo.

Estas columnas no sólo resultan peculiares por sus dimensiones, sino también por su forma. Hubo que diseñarlas de una manera poco convencional.

Los 90 m superiores de cada una de ellas están divididos en dos partes separadas. La razón de esta forma se halla en el modelo de puente utilizado, con pilares rígidos, y en las dilataciones de origen térmico que sufre el tablero. Como los pilones que tensan los tirantes están encastrados en los pilares, las dilataciones se transmiten directamente del tablero a éstos (con un desplazamiento de hasta 40 cm). La solución escogida aprovecha la encastración de los pilones y, a la vez, hace las columnas algo menos rígidas.

Construcción de los pilares: Para la construcción de los pilares se empleó una técnica conocida como encofrado autodeslizante o trepador. Consiste en utilizar una plataforma que, mediante gatos hidráulicos, se va elevando por apoyo sobre el hormigón armado ya endurecido. En otras palabras, la columna se levanta sobre sí misma a medida que se va construyendo. El posicionamiento de cada una de estas estructuras se siguió con la ayuda de comprobaciones altimétricas por GPS, lo que supuso contar con una precisión de 5 mm.

Cada pilote está compuesto a su vez por 16 secciones, cada una de las cuales pesa 2230 toneladas. Estas secciones se ensamblaron en el lugar de la obra, a partir de piezas de 17 metros de largo, 4 metros de ancho y un peso de 60 toneladas que se fabricaron en Lauterbourg y Fos-Sur-Mer por la empresa constructora Eiffage.

Entre los pilares de hormigón se instalaron otros temporales para apoyo (aperos), con el fin de facilitar la colocación del tablero sobre las columnas. Estos armazones de acero fueron alzados telescópicamente y ayudaron a mover el tablero sobre dichos pilares.

e. JUNTAS DE DILATACIÓN

Todo en Millau es de talla XXL. Por ejemplo, las juntas de dilatación del tablero miden 1,20 metros en el lado sur y un metro en el lado norte. Esta diferencia se debe a que el puente tiene una ligera inclinación que roza el 3%. La enorme importancia que tienen estas juntas está vinculada a las temperaturas a las que habrá de verse sometido el conjunto, espectro que puede oscilar entre los 45 grados y los 35 bajo cero.

V. MATERIALES USADOS EN LA CONSTRUCCIÓN:

Más allá del afán de una perfecta integración en el paisaje, las soluciones técnicas elegidas, tablero metálico y pilas de hormigón, presentan varias ventajas, como la fineza del tablero que aligera las estructuras de carga, a la vez que durante la construcción, la reducción de las obras en el lugar, prefabricación en fábrica de elementos del tablero, y una disminución de los volúmenes de materiales a utilizar en el sitio, respecto a una solución todo hormigón redujeron las molestias para las poblaciones cercanas a la obra.

ACERO

El tablero de acero está formado por 36000 toneladas de armazón metálico, 7 veces la torre Eiffel.

CABLES DE ACERO

La función de los cables de acero es transmitir el peso del tramo suspendido al pilar, de tal manera que el esfuerzo mayor, que es el que se soporta a medio camino entre un pilar y otro, sea aguantado por éstos.

Si bien normalmente esta técnica se ha utilizado históricamente para puentes de uno o dos vanos, se ha comenzado también a usar para otros con un mayor número de tramos, como es, precisamente, el caso del viaducto de Millau.

HORMIGÓN

El hormigón de los estribos y pilas asciende a 85 000 m3 de los cuales más de 50 000 m3 son de hormigón de altas prestaciones, igual o superior a B60, o sea en total más de 205 000 toneladas de hormigón, 40 veces la Torre Eiffel.

BARRERAS SEGURIDAD

El Viaducto está dotado de barreras de seguridad resistentes a los choques de camiones, de pantallas corta-viento transparentes de 3 m de altura, de vías de parada de emergencia, de alumbrados que aseguran un confort y una gran seguridad de circulación para los usuarios. En caso de avería o de accidente, puntos de teléfonos de emergencia son instalados cada 400 m. Salvo accidente grave o velocidad del viento excepcional, el Viaducto está abierto 24h al día. Además, el acceso a las informaciones de la meteorología nacional, el centro de informaciones dispone de sus propios medios de previsiones del tiempo.

BARRERA DE PEAJE

18 vías cubiertas por una cubierta realizada con la tecnología BSI (Hormigón Especial Industrial), en Ceracem (cerámica de cemento moldeable en frío) patentada por Eiffage Construcción.

VI. CONSTRUCCIÓN DEL VIADUCTO

El viaducto fue fabricado de acero, la empresa encargada fue EIFFEL. Las enormes secciones de carretera se construyeron en la empresa, el inmenso rompecabezas consistía en 2200 secciones distintas con un peso de hasta 90 toneladas y una longitud de hasta 22 metros.

Su precisión se midió con láser para ajustarla a una fracción de milímetros. Los grandes tubos cuadrados son la columna vertebral que hace rígida la carretera, las estructuras triangulares laterales se sueldan a cada lado para crear una anchura de 4 carriles.

Para acelerar la producción se utilizó un robot soldador de dos cabezas y una maquina cortadora de plasma cada secuencia de cortado o plantilla se programa en el ordenador y a continuación la maquina ejecuta automáticamente el diseño. El soplete alcanza una temperatura arrasadora de 26000·C.

Luego de cortar y soldar, se tenía que trasladar las grandes estructuras desde la fábrica hasta Millau, para ello se tenía que planear cuidadosamente las rutas

trazadas. Las piezas llegaron a unas plantas de montaje instaladas a cada extremo del valle, allí se soldaron las estructuras para formar las dos mitades del puente.

LANZAMIENTO DE LA CARRETERA:

El ingeniero jefe del puente Jean Marie Crémer, si el equipo erraba en sus cálculos el puente entero podría venirse abajo sobre el valle.

Encontraron una solución para la obra, la cual consistía en lanzar el puente desde ambos lados del valle hasta que se encontrasen en el medio sobre el rio Tarn.

Un poderoso grupo de arietes hidráulicos empuja literalmente la carretera de un lado a otro. El lanzamiento de un puente consiste en construir su tablero sobre las plataformas de acceso y empujarlo con la ayuda de gatos hidráulicos horizontales hasta que alcance su posición definitiva. Este procedimiento es muy conocido, eficaz y seguro, para vanos pequeños o medianos. Naturalmente empujar un puente crea esfuerzos horizontales en la parte superior de las pilas y puede producir deformaciones importantes en el tablero, el inconveniente que tuvieron fue que la carretera era tan esbelta que puede doblarse y partirse cuando se empuje sobre el vano de 342 m. que hay entre cada pilón .

Para prevenir estas deformaciones, lo que se hizo fue que los cables del primer pilón sostienen el extremo delantero de la carretera a media que se vuela sobre el valle.

Luego se construye unas torres de acero de apoyos temporales que reducen los vanos a 171 m. una distancia mucho más manejable, todos los apoyos tienen que soportar una carga de 7000 toneladas.

Si hubiesen llevado un lanzamiento convencional habrían derribado los pilones sin mucho esfuerzo.

A. Técnica de lanzamiento:

Se colocan 4 brazos hidráulicos de estos en cada pilón todos ellos programados para funcionar exactamente al mismo tiempo, el resultado es que juntos pueden trasladar toda la carretera, pero si uno falla puede provocar una catástrofe ya que la fuerza desatada puede empujar los pilones del puente hasta derribarlos.

Marc Buonomo y Jean Marie Crémer crearon un nuevo sistema de lanzamiento el cual consistía de la siguiente manera:

Utilizar una serie de sistemas de lanzamiento para elevar la carretera a la vez que se impulsa hacia adelante. Cada sistema (brazos hidráulicos) emplea unos bloques en forma de cuña a cada lado de la carretera.

Un ariete hidráulico empuja la cuña superior que se desliza al mismo tiempo cuesta arriba por la cuña inferior y eleva la carretera sobre sus soportes a la vez que le hace avanzar cada 4 minutos 600 mm.

Entonces la cuña inferior se retrae y deposita la carretera sobre sus soportes, la cuña superior regresa a su posición inicial y se reinicia el siglo otra vez.

Visualmente, es la misma operación que se realiza cuando se desplaza un carril de ferrocarril a mano de los operarios: levantamos, avanzamos, apoyamos, retrocedemos. También llamada “la rueda cuadrada”.

B. Precauciones

El ordenador instalado en el centro de control es el aparato más importante mientras el puente se desplaza, mantiene a los 64 brazos sincronizados a la perfección. Cuando están en marcha aplican una fuerza al puente y a los pilares sobre los que descansa, si un grupo de 4 brazos situados sobre un pilar se para durante el lanzamiento el puente podría arrastrar hacia adelante al pilar inclinándolo hasta el desplome.

Para ello se instaló un dispositivo de seguridad:

Primero el topógrafo establece una estación medidora bajo el puente, comprueban cada pilar para asegurarse que todos estén perfectamente vertical.

Al mismo tiempo por encima del puente otro miembro del equipo revisa las estaciones de los brazos y coloca un censor que protegerá al puente contra un fallo catastrófico.

A 213 m. de profundidad un rayo láser instalado en el suelo se proyecta hasta arriba, el dispositivo tiene un láser que incide en dos blancos y si pierden la alineación se para el lanzamiento. Si el pilar se desplaza más de 2 centímetros durante el lanzamiento el dispositivo lo detectara .

C. Problemas y soluciones durante el lanzamientoEl sistema de lanzamiento parecía funcionar según lo previsto, pero a medida que avanzaba sobre el vacío más vulnerable se volvía al viento que allí puede alcanzar los 130km/h, por desgracia la carretera tiene la forma de un ala de avión al revés. Los ingenieros estaban muy pendientes del viento y las condiciones climatológicas y cuando comprobaban que el viento solo iba a soplar menos de 80km/h, daban la orden de que inicie el lanzamiento de la carretera, la razón de la precaución es que los fuertes vientos pueden destrozar un puente.

6 meses después de haber comenzado el lanzamiento uno de los sistemas fallo y dejo el puente colgando en el aire. El problema era que el teflón no adherible que había entre las cuñas se había rasgado y la fricción generada superaba la fuerza de los arietes hidráulicos, por desgracia a nadie le había ocurrido pensar en piezas de repuestos de máquinas que se encontraban en la mitad de lanzamiento en lo alto de un pilón de hormigón.

Los ingenieros revisaron sus cálculos y hallaron el origen del problema habían subestimado la fricción entre las superficies deslizantes y no podrían arreglarlo sin los repuestos necesarios.

Para solucionar el problema hicieron un inventario y se dieron cuenta que podían arrancar el teflón de las máquinas de lanzamiento que todavía no se habían utilizado, trabajaron toda la noche para extender la plataforma de acceso, eso les permitió sacar la cuñas de 5 m. de largo y 2 toneladas de peso, reemplazarles el teflón y volver a montar la máquina de lanzamiento.

COLOCACIÓN DE LOS PILONES

Las dos carreteras prosiguieron su viaje sobre el valle se fueron acercando milimetro a milimtero durante 14 meses.

Después de haber terminado la unión de ambos tramos, se dieron cuenta de las enormes ondulaciones que presentaban la carretera de acero flexible, todos los ingenieros sabían que el acero era flexible pero no tanto.

Los ingenieros confiaban que los cables y los pilones enderezasen la carretera, cada pilón pesa 700 toneladas y mide 90 m. de alto. Para su colocación de los

pilones adapto la técnica empleada en el antiguo Egipto para levantar obeliscos en la arena.

Se colocó encima de la carretera dos enormes torres de acero aseguradas con cables y los equipos con un sistema hidráulico capaz de levantar 1000 toneladas. Después el sistema hidráulico hizo cada pilón de 700 toneladas que a medida que se elevaban iban girando hasta colocarse en vertical y entonces se bajaban hasta su punto de anclaje.

Luego de haber colocado los 7 pilones colocados correctamente, se procedía a colocar los cables que enderezaran la carretera ondulante y darán una resistencia necesaria que soportara grandes cargas. La carretera pesa unas 40000 toneladas y las 154 fijaciones de cable deberían impedir que tiemble o se hunda.

Los cables más fuertes están formados por 91 fibras de acero individuales y tienen una resistencia de a la ruptura de 25000 toneladas. Después de haber colocado los cables tensados las ondulaciones dela carretera desaparecen.

Inmediatamente se comenzó a instalar la superficie de la carretera lo que añadió 10000 toneladas de carga adicionales. Una vez acabado el viaducto se le realizó una prueba de resistencia, so coloco en el centro del viaducto una serie de camiones con cargas que sumado todos daban un peso de más 900 toneladas, el viaducto solo sede 26 cm.

VII. ANEXOS:

POSIBLES SOLUCIONES

SECCIÓN LONGITUDINAL:

Está diseñado teniendo en cuenta la posibilidad de prefabricación en taller, transporte, montaje in- situ y lanzamiento.

La parte principal es por tanto transportada a obra en forma de conjuntos que consisten en:

La viga cajón central, de 4 m de ancho y 4.20 m de alto. Paneles intermedios rígidizados de ancho variable entre 3.75 a 4.20

m (paneles superiores e inferiores). dos cajones laterales de 3.84 m de anchura. los puntales en perfiles UPN que constituyen el diafragma en

celosía transversal del tablero

El principio de la construcción del tablero seguía el siguiente esquema:

Fabricación, en la fábrica de Eiffel de Lauterbourg, de los elementos 1, 8, 9, 10, del cajón central; 2, 3, 6 y 7 de los paneles y 4, de los cajones laterales.

Transporte desde los talleres de Lautebourg: directamente a pie de obra en Millau de los elementos 2, 3, 6 y 7, de los paneles y 4, de los cajones laterales; a los talleres de Eiffel, en Fos-sur-Mer, de los elementos 1, 8, 9 y 10, de los cajones centrales.

Ensamblaje de los cajones centrales en Fos-sur-Mer. Transporte de los cajones centrales desde Fos-sur-Mer a Millau.