Control automático de Procesos

-

Upload

lormarysmartinezferrer -

Category

Documents

-

view

18 -

download

0

description

Transcript of Control automático de Procesos

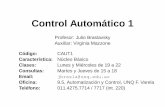

SISTEMA DE CONTROL DE PROCESOS

Un sistema de control de procesos es un tipo de sistema que se caracteriza por la

presencia de una serie de elementos que permiten influir en el funcionamiento del sistema.

La finalidad de un sistema de control es conseguir, mediante la manipulación de las

variables de control, un dominio sobre las variables de salida, de modo que estas alcancen

unos valores prefijados (consigna). Éste permitirá una operación del proceso más fiable y

sencilla, al encargarse de obtener unas condiciones de operación estables, y corregir toda

desviación que se pudiera producir en ellas respecto a los valores de ajuste.

Las principales características que se deben buscar en un sistema de control de

procesos serán:

Mantener el sistema estable, independiente de perturbaciones y desajustes.

Conseguir las condiciones de operación objetivo de forma rápida y continua.

Trabajar correctamente bajo un amplio abanico de condiciones operativas.

Manejar las restricciones de equipo y proceso de forma precisa.

La implantación de un adecuado sistema de control de proceso, que se adapte a las

necesidades de nuestro sistema, significará una sensible mejora de la operación y traerá

consigo los siguientes beneficios:

Incremento de la productividad

Mejora de los rendimientos

Mejora de la calidad

Ahorro energético

Control medioambiental

Seguridad operativa

Optimización de la operación del proceso/ utilización del equipo

Fácil acceso a los datos del proceso

ESQUEMA DE UN SISTEMA DE CONTROL DE PROCESOS

Figura nº 1. Esquema general de un sistema de control de procesos

CLASIFICACIÓN DE LOS SISTEMAS DE CONTROL DE PROCESOS DE

ACUERDO A SU COMPORTAMIENTO

- Sistema de control de lazo cerrado

La acción de control se calcula en función del error medido entre la variable

controlada y la consigna deseada. Las perturbaciones, aunque sean desconocidas son

consideradas indirectamente mediante sus efectos sobre las variables de salida. Este tipo de

estrategia de control puede aplicarse sea cual sea la variable controlada. La gran mayoría de

los sistemas de control que se desarrollan en la actualidad son en lazo cerrado.

Figura nº 2. Esquema de control lazo cerrado

Donde:

P: Perturbaciones

P’: Perturbaciones estimadas

y: Variable controlada

Yc: Consigna

u: Acción de control

- Sistema de control lazo abierto

La acción de control se calcula conociendo la dinámica del sistema, las consignas y

estimando las perturbaciones. Esta estrategia de control puede compensar los retrasos

inherentes del sistema anticipándose a las necesidades del usuario. Sin embargo, el lazo

abierto generalmente es insuficiente, debido a los errores del modelo y a los errores en la

estimación de las perturbaciones. Por ello, es común la asociación de lazo cerrado-lazo

abierto, de modo que el lazo cerrado permite compensar los errores generados por el lazo

abierto.

Figura nº 3. Esquema control lazo abierto

COMPONENTES BÁSICOS DE UN SISTEMA DE CONTROL DE PROCESOS

Transductores

Son dispositivos capaces de transformar una variable física en otra variable física

diferente con el propósito de medirla más fácilmente. Por lo general esta segunda variable

es eléctrica debido a su conocida versatilidad en los procesos de medición. Los

transductores son especialmente importantes para que los medidores puedan detectar

magnitudes físicas. Normalmente, estas magnitudes, como por

ejemplo temperatura, presión, humedad del aire, presión s onora , caudaloluz, se convierten

en una señal normalizada. Las ventajas de la transformación son por un lado la flexibilidad,

ya que muchos medidores soportan la transformación de señales normalizadas. Por otro

lado, las magnitudes medidas pueden ser leídas a grandes distancias sin prácticamente

pérdida alguna. Cuando se usan transductores, la unidad de evaluación debe recibir sólo el

rango de medición, pues a partir de ahí, se calculan desde la señales eléctricas las

magnitudes eléctricas. Algunos transductores ofrecen adicionalmente una separación

galvánica entre la señal de entrada y de salida.

Las características de los transductores se pueden agrupar en dos grandes bloques:

Características estáticas: describen la actuación del sensor en régimen permanente o con

cambios muy lentos de la variable a medir. Dentro de éstas se encuentran:

o Rango de medida: el conjunto de valores que puede tomar la señal de

entradacomprendidos entre el máximo y el mínimo detectados por el sensor con una

toleranciade error aceptable.

o Resolución: indica la capacidad del sensor para discernir entre valores muy próximos

dela variable de entrada. Indica que variación de la señal de entrada produce una

variacióndetectable en la señal de salida.

o Precisión: define la variación máxima entre la salida real obtenida y la salida teóricadada

como patrón para el sensor.

o Repetitibilidad: Indica la máxima variación entre valores de salida obtenidos al

medirvarias veces la misma entrada con el mismo sensor y en idénticas

condicionesambientales.

o Linealidad: un transductor es lineal si existe una constante de proporcionalidad únicaque

relaciona los incrementos de la señal de salida con los respectivos incrementos de laseñal

de entrada en todo el rango de medida.

o Sensibilidad: indica la mayor o menor variación de la señal de salida por unidad de

lamagnitud de entrada. Cuanto mayor sea la variación de la señal de salida producida

poruna variación en la señal de entrada, el sensor es más sensible.

o Ruido: cualquier perturbación aleatoria del propio sistema de medida que afecta la

señalque se quiere medir.

Características dinámicas: describen el comportamiento del sensor en régimen transitorio.

Dentro de éstas se encuentran:

o Velocidad de respuesta: mide la capacidad del sensor para que la señal de salida siga sin

retraso las variaciones de la señal de entrada.

o Respuesta en frecuencia: mide la capacidad del sensor para seguir las variaciones de la

señal de entrada a medida que aumenta la frecuencia, generalmente los sensores

convencionales presentan una respuesta del tipo pasabajos.

o Estabilidad: indica la desviación en la salida del sensor con respecto al valor teórico

dado, al variar parámetros exteriores distintos al que se quiere medir (condiciones

ambientales, alimentación, entre otros).

Transmisores

El transmisor es un instrumento que capta la variable en proceso y la transmite a

distancia a un instrumento indicador o controlador; siendo la función primordial de este

dispositivo es tomar cualquier señal para convertirla en una señal estándar adecuada para el

instrumento receptor, es así como un transmisor capta señales tanto de un sensor como de

un transductor, cabe resaltar que todo transmisor es transductor más no un transductor

puede ser un transmisor.

Existen varios tipos de señales de transmisión: neumáticas, electrónicas, digitales,

hidráulicas y telemétricas. Las más empleadas en la industria son las tres primeras, las

señales hidráulicas se utilizan ocasionalmente cuando se necesita una gran potencia y las

señales telemétricas se emplean cuando hay una distancia de varios kilómetros entre el

transmisor y el receptor.Los transmisores neumáticos son dispositivos mecánicos que

convierte un desplazamiento mecánico en variaciones proporcionales de presión; por su

parte, los transmisores electrónicosson aquellos que utilizan como energía señales eléctricas

de 4-20 mA; y los transmisores digitales emiten una señal digital, que consiste en una serie

de impulsos (señal de muy pequeña duración) en forma de bits.

Características:

o Es la interfase entre el proceso y el sistema de control.

o Miden una propiedad específica del proceso.

o Son capaces de comunicar a distancia el estado de una variable bajo observación.

o Es un transductor que convierte las variables del proceso a una señal de control

equivalente.

Estación manual

Muchos lazos de control de procesos han sido provistos de un control manual para

que el operador humano pueda ejercer control durante la puesta en marcha, parada o

emergencias del proceso.

La estación manual es un dispositivo o función, en el cual, su salida es manualmente

ajustable y que es usada para actuar sobre uno o más aparatos remotos. La estación manual

es una parte de la sala o estación de control.

Características:

o Genera su propia salida.

o La salida se ajusta manualmente.

o Se utiliza para el ajuste de válvulas y controladores de temperaturas de forma manual.

o Se utiliza generalmente en casos de emergencia.

Controlador

Es el encargado de decidir el tipo de acción sobre el elemento final de control. El

controlador tiene dos funciones esenciales:

• Comparar la variable medida con la de referencia deseada (punto de operación o Set

Point), para determinar el error que existe entre ellas.

• Enviar una señal al elemento final de control con el objeto de modificar su acción en el

sentido adecuado para reducir el error.

Características:

o Elabora la señal de control que permita que la variable controlada corresponda a la señal

de referencia.

o Constituye el elemento fundamental en el sistema de control.

o Condiciona la acción del elemento actuador en función de error obtenido.

o Estabiliza el sistema realizando el ajuste necesario.

Elemento final de control

Dispositivo que controla directamente los valores de la variable manipulada en un

lazo de control, modula la materia o energía inyectada o extraída del proceso.

Generalmente el elemento final de control es una válvula de control. En otras palabras, es

parte del actuador encargado de suministrar la fuerza, energía y potencia al proceso.

Características:

o En la mayor parte de los procesos industriales aparecen lazos de control formados por

tres elementos típicos: transmisor, regulador y válvula.

o Realiza la interfase entre el proceso y el otro extremo del lazo de control.

o Garantiza una operación controlada y eficiente de la planta junto con otros equipos

automáticos.

o Modula la energía y es pieza clave para la eficacia de un sistema de control.

Válvula de control

Son los elementos finales de control más usados en los procesos, son encargadas de

regular el flujo que circula a través de ellas.

En el control automático de los procesos industriales la válvula de control juega un

papel muy importante en el lazo de regulación. Realiza la función de variar el flujo de la

variable manipulada, para con ello modificar el valor de la variable controlada.

Figura nº 4. Partes de una válvula de control

El cuerpo de la válvula contiene en su interior el obturador y los asientos, está

provista de rosca o bridas para conectarla con la tubería. El obturador es quien realiza la

función de control de paso del fluido y puede actuar en la dirección de su propio eje o bien

tener un movimiento rotativo. Está unido a un vástago que pasa a través de la tapa del

cuerpo y que es accionado por el servomotor.

La válvula debe tener una “posición a falla”, en la que se coloca cuando ocurre una

falla en el suministro de la energía de accionamiento. Para determinar cual es su posición

en el momento de una falla, se debe tomar en cuenta el factor seguridad, es decir, cuando

por razones de seguridad se requiere que al ocurrir una falla la válvula se cierre, se dice que

la válvula es “Falla Cerrada” (FC – FailClose) o también conocida como “Aire para Abrir”

(AA) ; por el contrario, cuando se necesita que la válvula se abra al ocurrir una falla se dice

que es “Falla Abierta” (FA o FO - Fail Open) o “Aire para Cerrar” (AC).

Características:

o Regula el flujo de una corriente manipulada.

o Se cierran o se abran completamente al anular la presión o voltaje.

o Su acción depende del efecto de la variable manipulada sobre el proceso.

o La velocidad de flujo a través de una válvula de control depende del tamaño de la

válvula, la caída de presión a través de la válvula, la posición del vástago y las propiedades

del fluido.

o A mayor tamaño de la válvula de control, menor caída de presión.