ALEJANDRA PALOMINO MARTÍNEZbibliotecadigital.univalle.edu.co/bitstream/10893/9135/1/CB... · 2.3.1...

-

Upload

nguyendung -

Category

Documents

-

view

217 -

download

0

Transcript of ALEJANDRA PALOMINO MARTÍNEZbibliotecadigital.univalle.edu.co/bitstream/10893/9135/1/CB... · 2.3.1...

EXTRACCIÓN DE ACEITE DE MICROALGAS

ALEJANDRA PALOMINO MARTÍNEZ

UNIVERSIDAD DEL VALLE

ESCUELA DE INGENIERÍA QUÍMICA

SANTIAGO DE CALI

2013

EXTRACCIÓN DE ACEITE DE MICROALGAS

ALEJANDRA PALOMINO MARTÍNEZ

Trabajo de investigación para optar al título de máster en ingeniería con énfasis en

ingeniería química

Director

JORGE ENRIQUE LOPEZ GALAN

Ing. Químico Dr. Sci.

Codirector

LUZ MARINA FLOREZ

Ing. Químico Dr. Sci.

UNIVERSIDAD DEL VALLE

ESCUELA DE INGENIERÍA QUÍMICA

SANTIAGO DE CALI

2013

3

CONTENIDO

Pag.

INTRODUCCIÓN 10

1. MARCO TEÓRICO 13

1.1 ASPECTOS GENERALES DE LAS MICROALGAS 13

1.2 OBTENCIÓN DE ACEITE DE MICROALGAS 14

1.2.1 Concentración de la biomasa 15

1.2.2 Destrucción celular. 17

1.2.3 Deshidratación de la biomasa. 20

1.2.4 Extracción del aceite. 21

2. METODOLOGÍA 26

2.1 CONCENTRACION DE LA BIOMASA 26

2.1.1 Cultivo de microalgas. 26

2.1.2 Materiales y equipos 27

2.1.3 Determinación de rendimiento de concentración. 27

2.1.4 Desarrollo experimental. 27

2.1.5 Determinación de la concentración inicial mínima y efecto del fósforo en el

cultivo de microalgas. 28

2.1.6 Diseño experimental para la auto-floculación. 29

2.1.7 Determinación del potencial Zeta en la superficie de la microalga. 30

2.2 DESTRUCCIÓN CELULAR 30

2.2.1 Biomasa de microalgas 31

2.2.2 Materiales y equipos 32

2.2.3 Determinación del rendimiento de extracción. 33

2.2.4 Desarrollo experimental. 33

2.2.5 Diseño experimental estadístico 34

2.2.6 Determinación del índice de acidez. 37

4

2.2.7 Determinación de ácidos grasos. 37

2.2.8 Evaluación cualitativa de la destrucción celular. 38

2.3 EXTRACCIÓN DEL ACEITE 38

2.3.1 Biomasa de microalgas. 38

2.3.2 Materiales y equipos. 38

2.3.3 Desarrollo experimental. 39

2.3.4 Determinación del sistema de solventes 40

2.3.5 Diseño experimental estadístico. 41

2.3.6 Determinación del rendimiento de extracción a través del tiempo. 42

2.3.7 Determinación de ácidos grasos. 43

3. ANÁLISIS DE RESULTADOS 44

3.1 CONCENTRACIÓN DE LA BIOMASA 44

3.1.1 Efecto de la concentración inicial del cultivo. 44

3.1.2 Efectos del ion fósforo 45

3.1.3 Efecto de la concentración inicial y el pH. 46

3.1.4 Efecto del potencial Z. 49

3.1.5 Comportamientos de los métodos de concentración. 51

3.2 DESTRUCCIÓN CELULAR 53

3.2.1 Extracción de aceite sin destrucción celular 53

3.2.2 Evaluación del método de destrucción celular por microondas 54

3.2.3 Evaluación del método de destrucción celular por autoclave 57

3.2.4 Comparación entre los métodos de destrucción celular. 59

3.2.5 Análisis del aceite obtenido 61

3.3 EXTRACCIÓN DE ACEITE 64

3.3.1 Evaluación de los sistemas de solventes 64

3.3.2 Efecto de la temperatura y del contenido de agua en la extracción. 66

3.3.3 Efecto del tiempo en el rendimiento de extracción. 68

3.3.4 Análisis de ácidos grasos. 72

5

4. EVALUACIÓN DE COSTOS GLOBALES 77

4.1 MATERIAS PRIMAS 78

4.2 EQUIPOS PRINCIPALES DEL PROCESO 79

4.3 SERVICIOS INDUSTRIALES Y MANO DE OBRA 80

4.4 ANÁLISIS DE COSTOS 80

5. CONCLUSIONES Y RECOMENDACIONES 83

BIBLIOGRAFÍA 86

APÉNDICES 90

6

LISTA DE TABLAS

Tabla 1. Macro nutrientes del medio basal Bold (BBM). 26

Tabla 2. Niveles de las variables controlables para la auto-floculación. 30

Tabla 3. Niveles de las variables controlables para la destrucción celular vía microondas. 36

Tabla 4. Niveles de las variables controlables para la destrucción celular vía autoclave. 37

Tabla 5. Relación volumétrica para los sistemas hexano: alcohol 41

Tabla 6. Niveles de las variables para la extracción de aceite. 42

Tabla 7. Composición de ácidos grasos (% p/p) del aceite de microalga Chlorella vulgaris

extraída a partir de los diferentes métodos de destrucción celular. 62

Tabla 8. Evaluación de los sistemas de solventes hexano/alcohol (v/v) . 65

Tabla 9. Composición de ácidos grasos (% p/p) del aceite de microalga Chlorella vulgaris

extraída con destrucción celular vía autoclave. 73

Tabla 10. Condiciones del proceso propuesto para la obtención de lípidos 78

Tabla 11. Materias primas necesarias para producir 100 kg/día de lípidos 79

Tabla 12.Equipos principales necesarios para producir 100 kg/día de lípidos. 79

Tabla 13. Consumo de energía necesario para producir 100 kg/día de lípidos 80

Tabla 14. Resultados obtenidos en el diseño experimental 94

Tabla 15. Resultados obtenidos en el diseño experimental 96

Tabla 16. Resultados obtenidos en el diseño experimental 98

Tabla 17. Balance de masa para el cálculo de los costos de operación. 99

7

LISTA DE FIGURAS

Figura 1. Representación esquemática de las etapas de obtención de aceite de microalgas

(Mata et al., 2010). 14

Figura 2. Desarrollo experimental de auto-floculación. 28

Figura 3. Piscina tipo carrusel y agitador de pala 31

Figura 4. Contaminación del cultivo de la microalga Chlorella vulgaris. Objetivo 40X. 32

Figura 5. Desarrollo experimental para los procesos de rompimiento celular. 35

Figura 6. Desarrollo experimental para la extracción de aceite. 40

Figura 7. Efecto del pH en la auto-floculación a diferentes concentraciones de microalga 44

Figura 8. Efecto de la concentración del fósforo en el rendimiento de auto-floculación a

pH ácidos y básicos. 46

Figura 9. Superficie de respuesta estimada (variables normalizadas) 47

Figura 10. Vista microscópica de la microalga a diferentes pH ácido y alcalino 48

Figura 11. Potencial zeta en función del pH a una concentración de 500mg/L 49

Figura 12. Rendimiento de la auto-floculación en función del pH a una concentración de

500mg/L 50

Figura 13. Diagrama de flujo propuesto para el proceso de concentración. 51

Figura 14. Superficie de respuesta del rendimiento de extracción por destrucción celular

con microondas (variables normalizadas) 54

Figura 15. Vista por microscopía electrónica de barrido de la microalga Chlorella.

vulgaris. 56

Figura 16. Superficie de respuesta del rendimiento de extracción por destrucción celular

con autoclave (variables normalizadas). 57

8

Figura 17. Vista por microscopía electrónica de barrido de la microalga Chlorella.

vulgaris. 59

Figura 18. Rendimientos de extracción de aceite utilizando diferentes métodos de

destrucción celular. 60

Figura 19. Índice de acidez del aceite de microalgas utilizando diferentes métodos de

destrucción celular 61

Figura 20. Proporción de grasa insaturada para diferentes métodos de destrucción celular.

63

Figura 21. Proporción de omegas para diferentes métodos de destrucción celular. 64

Figura 22. Superficie de repuesta estimada (variables normalizadas) 67

Figura 23. Rendimiento de extracción de aceite a través del tiempo. 69

Figura 24. Rendimiento de extracción total de aceite a través del tiempo 70

Figura 25. Ajuste de los rendimientos de extracción a una cinética de primer orden. 72

Figura 26. Proporción de grasa insaturada para los sistemas de solventes

cloroformo/metanol (1/2 v/v) y hexano/2-propanol (3/2 v/v). 74

Figura 27. Proporción de omegas para los sistemas de solventes cloroformo/metanol (1/2

v/v) y hexano/2-propanol (3/2 v/v). 75

Figura 28. Diagrama de flujo del proceso propuesto para la obtención de lípidos. 77

Figura 29. Distribución del costo total. 81

Figura 30. Distribución de los costos de producción por etapa del proceso 81

Figura 31. Pareto para el rendimiento de sedimentación por auto-floculación. 92

Figura 32. Pareto para el rendimiento de extracción vía destrucción celular por microondas

93

Figura 33. Pareto para el rendimiento de extracción vía destrucción celular por autoclave95

Figura 34. Pareto para el rendimiento para el rendimiento de extracción 97

9

LISTA DE APÉNDICES

Apéndice A. Diagrama de Pareto para el rendimiento de sedimentación 92

Apéndice B. Diagrama de Pareto para el rendimiento de extracción vía microondas 93

Apéndice C. Normalización de las variables para el diseño experimental del método de

microondas 94

Apéndice D. Diagrama de Pareto para el rendimiento de extracción vía autoclave 95

Apéndice E. Normalización de las variables para el diseño experimental del método de

autoclave 96

Apéndice F. Diagrama de Pareto para el rendimiento de extracción de aceite 97

Apéndice G. Normalización de las variables para el diseño experimental de la extracción

de aceite 98

10

INTRODUCCIÓN

La situación actual debida al agotamiento de los combustibles fósiles, la variación del

precio del petróleo y las dificultades ambientales causadas por los gases de efecto

invernadero, demanda urgentemente fuentes alternativas de energía basadas en procesos

sustentables y con fuentes renovables. Una alternativa energética promisoria que ha

resultado muy atractiva en años recientes es el biodiesel; biocombustible producido

primordialmente a partir de aceites provenientes de plantas oleaginosas (Brennan &

Owende, 2010).

El uso de microalgas para la producción de biodiesel es una alternativa ventajosa, debido al

elevado contenido de lípidos, su elevada eficiencia fotosintética, su capacidad de crecer

tanto en aguas marinas, dulces, residuales y salobres, así como su velocidad de crecimiento

relativamente alta, además no requiere suelo fértil ni agua de calidad, por lo tanto no

compite, con otras actividades agrícolas (Chisti, 2007; Ho et al., 2011), igualmente

posibilitan la captura de CO2. Los principales problemas que hay en los procesos

implicados en la obtención de aceite a partir de la biomasa de microalgas, son la

concentración de biomasa, el rompimiento celular y la extracción de lípidos, etapas que

plantean importantes desafíos.

Los cultivos de microalgas, incluso en sus estados más avanzados de crecimiento, son

suspensiones celulares muy dispersas y estables, en las que la concentración de microalgas

está entre un 0,2 – 5 g/L con un tamaño celular típico entre 2–40 µm (Brennan & Owende,

2010; Mata et al., 2010), por lo cual se requiere retirar grandes volúmenes de agua, sin que

haya daño celular y/o contaminación de la biomasa. Aunque no existe un método de

concentración de microalgas universal, este puede implicar uno o varios procesos para

realizar la separación sólida - líquida deseada (Chen et al., 2011). Los métodos

convencionales empleados actualmente para cosechar microalgas recurren a la

centrifugación (Knuckey et al., 2006), flotación (Gao et al., 2010), filtración y

11

ultrafiltración (Bilad et al., 2012; Frappart et al., 2011; Petrusevski et al., 1995), a veces con

un paso intermedio de floculación (Divakaran & Sivasankara Pillai, 2002; Granados et al.).

Estos procesos representan entre el 20 y 30 % de los costos totales de producción de

biomasa, representando un factor importante en la viabilidad económica para la elaboración

de biocombustibles a partir de microalgas (Molina Grima et al., 2003).

Para la producción de biodiesel, los lípidos y los ácidos grasos tienen que ser extraídos de

la biomasa microalgal. Un proceso convencional es la extracción de aceite con solvente,

normalmente hecha directamente a la biomasa seca. Se pueden emplear solventes como el

hexano, etanol (al 96 %), o una mezcla hexano-etanol (S. Lee et al., 1998; Mata, et al.,

2010) y aunque la extracción con estos solventes es muy buena, también extrae algunos

componentes celulares, como azúcares, aminoácidos, sales, proteínas y pigmentos, que no

son deseables si el objetivo de la extracción son sólo los lípidos, además los solventes

tienen problemas de toxicidad, inflamabilidad y volatilidad, entres otros.

Existen otros métodos de extracción no convencionales que en la actualidad están siendo

estudiados, como el ultrasonido y las microondas (Bosma et al., 2003; Cravotto et al., 2008;

J.-Y. Lee et al., 2010), que comparado con los métodos convencionales, indican que pueden

mejorar enormemente la extracción de aceite con una eficiencia más alta, disminuyendo los

tiempos de extracción y aumentando la producción entre un 50 y 500 % con bajos costos o

moderados, además la toxicidad es mínima, pero las ventajas dependen de las

características de las microalgas, como tamaño, densidad y el valor de los productos a

obtener.

El Grupo de Investigación en Biocombustibles – GRUBIOC, ha enfocado sus líneas de

investigación hacia los biocombustibles de segunda y tercera generación, buscando,

insumos y procedimientos que hagan la producción de biocombustibles más social,

amigable con el medio ambiente y que sean económicamente viables.

12

Los objetivos principales de este trabajo de investigación fueron evaluar: 1) un método para

la concentración de la biomasa, 2) un método de destrucción celular para la extracción de

aceite y 3) los costos globales del proceso seleccionado, con el fin de obtener un proceso

para la obtención de aceite de microalgas a partir de la cepa Chlorella vulgaris, que se

encuentra enmarcado dentro de un proyecto global financiado por el Ministerio de

Agricultura y Desarrollo Rural, para la producción de biodiesel a partir de microalgas.

Por último los resultados obtenidos brindan un aporte necesario en el conocimiento de las

tecnologías para la concentración de biomasa, destrucción celular, extracción de aceite y la

viabilidad del proceso

.

13

1. MARCO TEÓRICO

1.1 ASPECTOS GENERALES DE LAS MICROALGAS

Las microalgas son un conjunto heterogéneo de microorganismos fotosintéticos

unicelulares procariotas (cianobacterias) y eucariotas (diatomeas y algas verdes), que se

localizan en hábitats diversos tales como aguas marinas, dulces, salobres, residuales o en el

suelo, bajo un amplio rango de temperaturas, pH y disponibilidad de nutrientes; se les

considera responsables de la producción del 50% del oxígeno y de la fijación del 50% del

carbono en el planeta (Mata, et al., 2010).

Las microalgas son los productores biológicos de lípidos más eficientes del planeta y son

una fuente natural de un enorme grupo de compuestos de alto valor, incluyendo una

diversidad de pigmentos. El uso de las microalgas como fuente bioenergética es prometedor

debido a:

Los tiempos de duplicación de biomasa durante la fase de crecimiento

exponencial son relativamente bajos (3,5 horas), manteniendo un contenido de

lípidos hasta del 80% por biomasa seca (Chisti, 2007).

El contenido de lípidos puede variarse dependiendo de la composición del

medio de crecimiento (Widjaja et al., 2009).

Crecen tanto en agua dulce como salada y no necesitan establecerse en tierras

fértiles (Ahmad, et al., 2011).

La Chlorella vulgaris es un alga verde unicelular, de forma esférica, con un diámetro entre

2-10 μm, sin flagelo. A través de la fotosíntesis se multiplica rápidamente requiriendo solo

dióxido de carbono, agua, luz y pequeñas cantidades de nutrientes, para reproducirse. Tiene

en promedio 45% de proteína, 20% de grasa, 20% de carbohidratos, 5% de fibra, 10% de

minerales y vitaminas, en base seca (Kay & Barton, 1991).

14

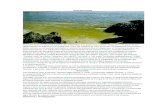

1.2 OBTENCIÓN DE ACEITE DE MICROALGAS

El biodiesel a partir de microalgas es producido de forma parecida a procesos existentes y

tecnologías usadas para otros biocombustibles. En la Figura 1 se muestra una

representación esquemática de las etapas de obtención del aceite de microalgas para su

posterior transformación a biodiesel. Comienza con la realización del sistema de cultivo

para su crecimiento, seguido de la separación y el procesamiento de la biomasa, y luego la

extracción del aceite.

Figura 1. Representación esquemática de las etapas de obtención de aceite de microalgas

(Mata et al., 2010).

0.02% - 0.06% TSS

Sólidos suspendidos totales

Lípidos y ácidos grasos libres

5% - 15% TSS

Sólidos suspendidos totales

Nutrientes Agua

Medio de

cultivo

Luz CO2

Cultivo de microalgas

Concentración (Sedimentación, floculación, filtración, etc.)

Destrucción celular

(Microondas, autoclave, acidificación etc.)

Deshidratación de la biomasa

(Secado)

Extracción de aceite (Solvente químico, fluidos supercríticos, etc.)

15

1.2.1 Concentración de la biomasa. La técnica de recolección de microalgas depende

principalmente de la densidad celular (típicamente baja y dispersa entre 0.3–5 g/1), del

tamaño de la célula (típicamente entre 2–40 mm) y del valor de los productos (Brennan &

Owende, 2010). A continuación se describen los métodos más utilizados para la

concentración de microalgas:

1.2.1.1 Filtración. La filtración convencional es el método más apropiado para la

recolección de microalgas grandes (> 70 micras), como la Coelastrum y la Spirulina. No se

puede utilizar para las especies de algas de dimensiones bacterianas (<30 micras), como

Scenedesmus, Dunaliella y Chlorella. El coste de microtamices es bajo para microalgas de

tamaño grande; sin embargo, los problemas encontrados incluyen el retiro parcial de los

sólidos y la limpieza regular (Molina Grima, et al., 2003).

Para la recuperación de algas más pequeñas (<30 micras), la microfiltración de membrana y

la ultrafiltración tangencial, son alternativas técnicamente viables a la filtración

convencional (Petrusevski, et al., 1995). Es adecuado para células frágiles que requieren

baja presión de membrana y baja velocidad de flujo (Borowitzka, 1997). Los costes

asociados al bombeo y al reemplazo de la membrana en la filtración de flujo tangencial,

hacen que a gran escala no sea económicamente muy factible.

El tamaño del poro del filtro es críticamente importante, ya que es definido por el tamaño

de la especie de alga y por la tasa de agregación de la misma. Algas pequeñas pasan a

través de los poros grandes reduciendo la eficiencia de la filtración, pero al disminuir el

tamaño del poro, se puede taponar el medio filtrante fácilmente, por lo tanto la tasa de

filtración se vería reducida.

16

1.2.1.2 Centrifugación La centrifugación es un proceso rápido y eficaz, aunque de gran

consumo energético, la recuperación de la biomasa depende de las características de

sedimentación de las células (Bosma, et al., 2003).

Las tecnologías de centrifugación deben considerar inversiones iniciales de capital alto,

costos de operación y el procesamiento de grandes cantidades de agua y algas. Al utilizar la

centrifugación como método de separación o concentración se puede pasar de una

suspensión de 10 a 20 g/l de microalga a una pasta de 100 a 200 g/l de microalga (Molina

Grima, et al., 2003).

1.2.1.3 Floculación y sedimentación por gravedad. La sedimentación por gravedad es

la técnica más común para el aprovechamiento de la biomasa de algas, especialmente en el

tratamiento de aguas residuales, debido a los grandes volúmenes tratados y al bajo valor de

la biomasa (Nurdogan & Oswald, 1996). La sedimentación por gravedad depende

principalmente de la densidad y el tamaño de las microalgas, por esto, el método es más

adecuado para microalgas grandes (tamaño> 70 micras) (Muñoz & Guieysse, 2006).

A fin de aumentar la eficiencia de la recuperación de microalgas por sedimentación,

especialmente para especies de microalgas bacterianas, se añade un floculante a la mezcla;

con el fin de aglomerar las partículas. La floculación es por ahora, el método más aceptado

(Molina Grima, et al., 2003; Molina Grima et al., 1999). Los floculantes más comunes son

polivalentes, como el cloruro férrico (FeCl3), el sulfato de aluminio (Al2(SO4)3) y el sulfato

férrico (Fe2(SO4)3), también se han estudiado floculantes como la celulosa, las

poliacrilamidas, los surfactantes, y el quitosán (Ahmad, et al., 2011; Knuckey, et al., 2006).

La suspensión de microalgas puede llegar a concentrarse hasta en un 1.5% p/p en sólidos.

Sin embargo estos floculantes pueden ser contaminantes en la biomasa y en los lípidos que

se extraen.

17

La floculación también puede ser espontánea y suele conseguirse mediante cambios súbitos

en el ambiente que rodea a las células, ya sea por un cambio en el pH o por limitación de

nitrógeno o CO2, que causa la co-precipitación de las células con las sales de magnesio,

calcio, fosfato o de carbonato etc., presentes en el cultivo (Sukenik & Shelef, 1984).

1.2.2 Destrucción celular. Para la producción de biodiesel se requiere de la liberación de

los lípidos de su posición intracelular. Después de la cosecha de la microalga, la obtención

del aceite dependerá tanto del método como del dispositivo empleado para la destrucción

celular, con el fin de lograr una extracción eficiente y evitar así, el uso de grandes

cantidades de solventes orgánicos (Amaro et al., 2011). Entre los métodos más usados

están:

1.2.2.1 Microondas. Las microondas, rompen células por el choque inducido con ondas

de alta frecuencia, afectando la polaridad de las moléculas que componen la estructura de la

microalga creando por ejemplo, fricción entre los lípidos y las proteínas, e incluso

generando más calor, lo cual hace que se debilite la pared celular. La extracción de lípidos

asistida por microondas se caracteriza por ser una técnica que disminuye el tiempo y los

volúmenes de solventes y aumenta la eficiencia del proceso.

J.-Y. Lee et al (2010) compararon este método con otros procedimientos de destrucción

celular como autoclave, destrucción mecánica, resonancia inducida y choque osmótico

(NaCl al 10%). Los lípidos totales fueron extraídos usando una mezcla metanol-cloroformo

(1:1) para las especies Chlorella vulgaris, Scenedesmus sp. y Botryococcus sp. Encontraron

que la eficiencia de la extracción de lípidos de microalgas se diferenciaba según el método

de extracción y de la especie de microalga. Por ejemplo, las especies Botryococcus sp. y

Chlorella vulgaris mostraron la productividad más alta cuando las células fueron atacadas

con microondas a 100 ºC y 2450 MHz, durante 5 minutos; así mismo este método fue

identificado como el más simple, fácil y eficaz para la extracción de lípidos de microalgas.

18

1.2.2.2 Ultrasonido. La técnica de ultrasonido consiste en la interacción de ondas

acústicas, a una frecuencia determinada con células microbianas, como las microalgas.

Estas ondas rompen la pared celular debido a un efecto de cavitación. La utilización de

ondas acústicas para la destrucción de la pared celular y precipitación de la microalga

Porphyridium sp. fue estudiada por Faerman et al. (2002), quienes demostraron

experimentalmente que la aplicación de ultrasonido a baja frecuencia (20 – 40 kHz), causa

una fuerte destrucción celular, incluso mayor que cuando se aplican ondas de alta

frecuencia (1 – 30 MHz), y que la precipitación de las microalgas depende del tiempo de

exposición a las ondas y de la concentración inicial de ellas. Cravott et al. (2008) utilizando

microalgas marinas y germen de soya, desarrollaron una técnica de extracción con

ultrasonido, asistida por microondas simultáneamente, trabajando a frecuencias entre 19 y

300 kHz. Comparado éste método con los convencionales, los tiempos de extracción fueron

reducidos hasta 10 veces y las producciones aumentadas entre 50 y 500 %.

(Faerman et al., 2002)

1.2.2.3 Destrucción mecánica. La destrucción mecánica como herramienta de extracción

de componentes de microalgas, abarca varias clases de dispositivos mecánicos como:

homogenizadores celulares, molinos de bolas y sistemas de prensado. Los métodos de

destrucción mecánica poseen una desventaja en la recuperación del aceite, por ser una

técnica que destruye la pared celular, liberando además de los lípidos, otras sustancias

presentes dentro de la célula, sin necesidad de utilizar altas temperaturas y presiones. Estos

métodos son utilizados en combinación con métodos de extracción con solvente químico.

Un estudio realizado por S. Lee et al. (1998), evaluó varios sistemas de destrucción

mecánica para la extracción de lípidos de la microalga Botrycoccus braunii, concluyendo

que el mayor porcentaje de extracción de aceite se obtuvo al utilizar un molino de bolas con

esferas de cristal de 1 mm, durante un minuto, seguida de la extracción con el

cloroformo/metanol (2:1, v/v). De esta forma obtuvieron un contenido de lípido del 28.6 %

por biomasa seca.

19

1.2.2.4 Autoclave. La destrucción celular por autoclave, se realiza a presión y a

temperaturas altas. El principio de extracción mediante autoclave, es similar a la extracción

con agua subcrítica. Una ventaja de esta técnica en la extracción de aceite de microalgas, es

que se puede trabajar con la biomasa húmeda, sin requerir la etapa de secado de la biomasa,

donde se pueden degradar los lípidos presentes en las algas y aumentar los costos globales

de proceso.

La metodología de utilización de esta técnica es variable. Minowa et al. (1995) utilizaron la

microalga Dunaliella tertiolecta, con un contenido de humedad de 78.4 %, en una solución

salina acuosa como fluido de trabajo, a 300°C y 100 MPa, con tiempos que oscilaban entre

5 y 60 minutos. La obtención de aceite fue aproximadamente el 37 %. Para la microalga

Chlorella vulgaris, el método de autoclave resulta ser el más eficiente para la destrucción

celular (J.-Y. Lee, et al., 2010).

(Minowa et al., 1995)

No obstante, todos los experimentos que utilizan autoclave para la extracción de aceite de

microalgas, incorporan una etapa adicional de extracción con solvente químico, por lo cual

se puede decir que el método de autoclave es una técnica de pretratamiento para una

posterior extracción química, más que una técnica de extracción por sí misma.

1.2.2.5 Choque osmótico. El choque osmótico consiste en una reducción repentina de la

presión osmótica, haciendo que por ósmosis, el agua ingrese repentinamente a la célula,

incrementando la presión interna para causar la ruptura. Es un método relativamente fácil

de emplear, aunque se recomienda utilizarlo solamente en células debilitadas (Geciova et

al., 2002).

J.-Y. Lee et al. (2010) compararon el método de choque osmótico utilizando una solución

de NaCl al 10%, con los métodos de microondas, autoclave, destrucción mecánica y

resonancia inducida, para las especies Chlorella vulgaris, Scenedesmus sp. y Botryococcus

20

sp, mostrando que aunque el choque osmótico sea un método de extracción simple y

mostrara resultados similares al método por destrucción mecánica para Chlorella. vulgaris

y Scenedesmus sp., se requirió un tiempo de tratamiento prolongado (48 h).

1.2.3 Deshidratación de la biomasa. La biomasa cosechada es un producto perecedero y

debe tratarse con rapidez después de la cosecha. La deshidratación o secado se suele utilizar

para ampliar la viabilidad en función del producto final requerido. Los métodos que han

sido utilizados son el secado al sol, el secado por aspersión, el tambor de secado, el secado

en lecho fluido, la liofilización, entre otros (Brennan & Owende, 2010).

El secado al sol es el método más barato, pero las principales desventajas son los largos

tiempos de secado, necesidad de grandes superficies y el riesgo de pérdida de material. El

secado por aspersión es comúnmente utilizado para la extracción de productos de alto valor,

pero es relativamente caro y puede causar un deterioro significativo de algunos pigmentos

de las algas (Widjaja, et al., 2009). La liofilización es igualmente costosa, especialmente

para las operaciones a gran escala, pero facilita la extracción de aceites. Los elementos

intracelulares, como los aceites, son difíciles de extraer de la biomasa húmeda con

disolventes sin disrupción célular, pero se extraen más fácilmente de la biomasa liofilizada

(Molina et al., 2003)

Para la obtención de biocombustibles, es importante establecer un equilibrio entre el secado

y la relación coste-eficiencia, a fin de maximizar la producción neta de energía de los

combustibles. El costo del secado es también una consideración importante en el

procesamiento del polvo de la biomasa de microalgas para la alimentación humana y

animal. La temperatura de secado durante la extracción de lípidos afecta tanto a la

composición como al rendimiento de los lípidos (Widjaja et al., 2009). Por ejemplo, el

secado a 60 °C conserva una alta concentración de triglicéridos y sólo disminuye

ligeramente el rendimiento de los lípidos, sin embargo a temperaturas entre 80 y 100 ºC, el

rendimiento de los lípidos disminuye en un 10% (Widjaja et al., 2009).

21

1.2.4 Extracción del aceite. Los métodos de laboratorio empleados para la

cuantificación de lípidos totales, se basan en procesos de extracción con solventes

orgánicos. El escalamiento de estos procedimientos (como la extracción Soxhlet), requiere

conocer en detalle el comportamiento de las variables que afectan la operación, siendo un

área que requiere investigación.

Los lípidos de las microalgas no siempre existen como líquidos y pueden clasificarse en dos

categorías: lípidos polares (fosfolípidos y glucolípidos) y lípidos neutros (triglicéridos,

diglicéridos, monoglicéridos, ácidos grasos libres, esteroles, cetonas y ciertos pigmentos

como carotenos y clorofila). Lípidos neutros se utilizan principalmente como

almacenamiento de energía en las microalgas, mientras que los lípidos polares ayudan a la

formación de la membrana celular (Halim, Danquah, et al., 2012). Para la producción de

biodiesel se requiere los lípidos neutros (triglicéridos preferiblemente) los cuales

industrialmente se someten a transesterificación (acidas, alcalinas, enzimáticas, etc.) con

metanol.

El método ideal de extracción de aceite de microalgas para la producción de biodiesel, no

sólo debería ser específico para minimizar la co-extracción de materiales lipídicos, sino

también selectivo, hacia mono, di y triglicéridos. Además, ya que las microalgas son

cultivadas en ambientes acuosos, el retiro del agua de la pasta (típicamente entre el 10 y 30

% p/p), representan un gran costo, debido al calor latente de vaporización del agua; por

consiguiente, la tecnología de extracción de lípidos debería también poder ser aplicada

directamente a la biomasa húmeda.

1.2.4.1 Extracción con solventes químicos. La extracción de lípidos con solventes

químicos ha sido utilizada tradicionalmente para obtener lípidos de fuentes animales y

vegetales, para el caso de las microalgas, el solvente es por lo general adicionado a la

biomasa seca, aunque en algunos casos es utilizado en biomasa con cierta cantidad de agua

22

para disminuir los costos globales del proceso, pero se disminuye también la eficiencia de

la extracción.

El mecanismo de extracción de lípidos de biomasa de microalgas con solventes orgánicos,

se puede dividir en 5 pasos:

Difusión del solvente a la superficie de la microalga.

La adsorción del solvente a través de la pared celular hacia el citoplasma.

Interacción entre los lípidos neutros y el solvente para formar complejos de lípidos

orgánicos por fuerzas de van der Waals.

Desorción del complejo hacia el exterior a través de la pared celular por un

gradiente de concentración.

Difusión del complejo hacia la fase fluida.

Dando como resultado, que los lípidos neutros que se extraen de las células, permanezcan

disueltos en el solvente (Halim, Danquah, et al., 2012).

Sin embargo, en las microalgas algunos lípidos neutros, se encuentran formando un

complejo con lípidos polares. Este complejo está fuertemente ligado a través de puentes de

hidrógeno y fuerzas electrostáticas a las proteínas de la pared celular, por lo tanto, las

interacciones entre el solvente no polar y los lípidos neutros son insuficientes para

interrumpir estas asociaciones con las proteínas. Se requiere la adición de un solvente

orgánico polar (tal como metanol, etanol o 2-propanol), para romper las asociaciones de los

lípidos con las proteínas (Medina et al., 1998).

La adición de un solvente orgánico polar y un solvente orgánico no polar, facilita la

extracción de lípidos neutros. Por lo general la fase orgánica contiene la mezcla de solvente

no polar con los lípidos neutros, mientras que la fase acuosa contendrá una mezcla de agua

y disolvente orgánico polar, proteínas y carbohidratos.

23

Un método que ha dado buenos resultados en la extracción de aceite de microalgas, aunque

posee la desventaja de ser poco amigable con el ambiente debido a la toxicidad de los

solventes utilizados, es el método de Bligh & Dyer, (1959), que consiste en la

homogenización de la biomasa con una mezcla metanol-cloroformo en una proporción de 2

a 1.

Una gran variedad de solventes orgánicos suelen ser utilizados en la extracción de aceite de

microalgas, siendo los más populares el hexano, aunque es menos eficiente que el

cloroformo para la extracción del aceite de microalgas, pero también es menos tóxico y

tiene poca afinidad a los compuestos no lipídicos. La selectividad es más alta para

fracciones de lípido neutros y el etanol, extrayendo más del 98% de los ácidos grasos

presentes en la biomasa (Mata, et al., 2010). Sin embargo, al ser el etanol un buen solvente

de extracción, su selectividad hacia los lípidos, es relativamente baja comparada con otros

solventes, dado que pueden aparecer otros componentes de las microalgas, como azúcares,

pigmentos o aminoácidos.

El efecto de varios sistemas solventes para la extracción de lípidos de la microalga

Botrycoccus braunii, ha sido estudiado por S. Lee et al. (1998), entre ellos

dicloroetano/metanol (1:1 v/v), dicloroetano/etanol (1:1 v/v), hexano/isopropanol (3:2 v/v),

acetona/diclorometano (1:1, v/v) y cloroformo/metanol (2:1 v/v), siendo este último el

sistema más eficaz, recuperando un contenido de lípidos del 28.6 % por biomasa seca.

Sin embargo el sistema hexano/isopropanol es relativamente económico, fácil de recuperar

después de la extracción y posee selectividad hacia los lípidos neutros, además la mezcla se

considera segura a escala industrial, eficiente en la extracción de ácidos grasos y de baja

toxicidad. La mezcla diclorometano/metanol, permite aumentar la cantidad de lípidos

totales extraídos, si el objetivo es tener una gran eficiencia.

24

1.2.4.2 Extracción mediante fluidos sub- y supercríticos. Estos métodos surgieron

como una alternativa a la extracción tradicional, que suele tener varios tipos de

inconvenientes: largos tiempo de operación, selectividad baja y/o producciones de

extracción bajas, además de requerir de grandes cantidades de solventes tóxicos.

Actualmente, los métodos de extracción que permiten vencer los inconvenientes arriba

mencionados y que están siendo estudiados, son la extracción con fluidos supercríticos

(SFE), y la extracción con agua subcrítica (SWE) (Herrero et al., 2006).

Se ha utilizado la extracción mediante fluidos supercríticos en varias especies de

microalgas para obtener compuestos de interés para la industria alimentaria. Mendes et al.

(2003) utilizaron CO2 supercrítico para extraer, por ejemplo, di-olefinas de células de

Botrycoccus braunii. Este organismo puede almacenar cantidades altas de hidrocarburos de

cadena larga (25 a 31 átomos de carbono), que puede ser utilizado como sustituto de la

parafina y ceras naturales. Los autores demostraron que la solubilidad de éstos en el CO2,

aumentó con la presión, encontrando que a 300 bares se optimiza la velocidad de extracción

y producción.

(Mendes et al., 2003)

Así mismo la SFE también ha sido usada para extraer carotenos de la microalga Chlorella

vulgaris (Mendes et al., 1995) alcanzando una producción máxima de lípidos en el peso

seco de algas, del 13.3 %, a 350 MPa y 55 ºC.

La extracción mediante agua subcrítica (SWE), también ha surgido como una técnica útil

para reemplazar la extracción tradicional, posee la ventaja de ser amigable con el ambiente

y de gran eficiencia cuando se hace extracción en muestras sólidas. Este método de

extracción ha sido utilizado en microalgas por (Herrero, et al., 2006), quien obtuvo

componentes antioxidantes de la microalga Spirulina platenses. La principal desventaja de

estos procesos, es sin duda los altos costos asociados con el equipo y con la operación.

25

1.2.4.3 Extracción enzimática. En la extracción enzimática se degrada la pared celular

de las microalgas mediante el empleo de enzimas. Esto facilita la salida de los aceites

presentes en la célula para su posterior transformación en biodiesel, estas enzimas, también

pueden ser utilizadas para transformar los ácidos grasos presentes en las microalgas, en

lípidos aptos para su posterior transesterificación (Geciova, et al., 2002). Sin embargo, la

actividad enzimática se ve afectada por muchas variables, como la naturaleza de la enzima,

las concentraciones y las relaciones entre los reactantes, la composición de los aceites o

mezclas de ácidos grasos, la composición de la pared celular, el contenido inicial de agua y

la temperatura, entre otros.

26

2. METODOLOGÍA

2.1 CONCENTRACION DE LA BIOMASA

En este trabajo, la biomasa de microalgas se concentró por auto-floculación mediante el

cambio del pH en el cultivo. El proceso de auto-floculación es una variante de la

floculación, que tiene como ventaja el aprovechar las capacidades intrínsecas de las cepas,

sin que se adicione nada que eventualmente contamine la biomasa o el uso de procesos

energéticamente intensivos.

2.1.1 Cultivo de microalgas. La microalga utilizada fue la Chlorella vulgaris CVL1 del

Centro de Investigación Científica y de Educación Superior de Ensenada, Baja California

(CICESE), que se cultivó a nivel de laboratorio en agua destilada enriquecida con

nutrientes de acuerdo al medio basal Bold (Tabla 1), en recipientes de vidrio de 500mL, a

25ºC y con una aireación de 1L/min utilizando aire filtrado. La iluminación se proporcionó

con lámparas fluorescentes, en ciclos de luz y oscuridad de 12h. Al finalizar la fase

exponencial, los cultivos tenian concentraciones mayores de 1.5 g/L.

Tabla 1. Macro nutrientes del medio basal Bold (BBM).

Compuesto Concentración, mg/L

Nitrato de potasio, KNO3 250

Cloruro de calcio, CaCl2 25

Sulfato de magnesio, MgSO4 75

Di potasio de hidrógeno de fosfato, K2HPO4 75

Potasio de di hidrógeno de fosfato, KH2PO4 17,5

Cloruro de sodio, NaCl 25

27

2.1.2 Materiales y equipos. Para la medición de sólidos en suspensión se usó un

espectrofotómetro data-lógico portable (HACH DR/2010), a una longitud de onda de 810

nm y una sensibilidad de 1mg/L. Los potenciales Zeta, se obtuvieron utilizando un equipo

Zeta-Meter 4.0, por micro-electroforesis. Para los análisis cualitativos de la célula se utilizó

un microscopio binocular Axiostar Plus, ZEISS®, con objetivos de 40x y 100x. La

medición del pH se realizó con un pHmetro HANNA HI 8424, y en la auto-floculación, se

utilizaron soluciones 0.1M de hidróxido de sodio (NaOH) o ácido sulfúrico (H2SO4).

2.1.3 Determinación de rendimiento de concentración. El rendimiento de la auto-

floculación, se calculó mediante la comparación de los sólidos en suspensión en el

momento en el que inicia la sedimentación (SSI), con el de los sólidos en suspensión

después de transcurrido el tiempo de sedimentación (SSF). Para este proceso se utilizaron

alícuotas de 25 ml del cultivo y como punto de referencia se tomó agua destilada. El

rendimiento de la auto-floculación se calculó reemplazando los valores en la ecuación 1.

Ecuación 1

2.1.4 Desarrollo experimental. Las condiciones fijas a las cuales se realizó el proceso

de auto-floculación, según la revisión bibliográfica fueron: velocidad de agitación 100 rpm

y tiempo de 10 minutos, para permitir la interacción entre las células y favorecer la

formación del flóculo (Knuckey, et al., 2006; Sukenik & Shelef, 1984; Yahi et al., 1994).

Se trabajó a temperatura ambiente, ya que el aumento o disminución de la temperatura no

influye en el proceso de auto-floculación (Blanchemain & Grizeau, 1999; Wu et al., 2012),

el tiempo de sedimentación de 30 minutos, se fijó para apreciar una precipitación

considerable de microalgas (Vandamme et al., 2012). Como variables independientes se

tomó: la concentración inicial del cultivo y el pH del medio.

28

La auto-floculación se llevó a cabo en vasos de precipitado, en donde el cultivo se diluyó

con agua destilada a volúmenes de 50 mL, para obtener diferentes concentraciones

iniciales, y se ajustó el pH con soluciones de hidróxido de sodio (NaOH) o ácido sulfúrico

(H2SO4), según el caso. Las suspensiones se agitaron por 10 minutos, luego se tomaron

muestras en celdas de 25 ml, para medir la concentración inicial de sólidos en suspensión

en el tiempo cero y la concentración final de sólidos en suspensión (después de 30 minutos

de reposo a temperatura ambiente) (Figura 2).

Figura 2. Desarrollo experimental de auto-floculación.

2.1.5 Determinación de la concentración inicial mínima y efecto del fósforo en el

cultivo de microalgas. Para determinar la concentración inicial mínima de microalgas en

el cultivo, se prepararon muestras a tres diferentes concentraciones celulares 50, 100 y 200

mg/L, concentraciones mínimas alcanzadas en fotobioreactores abiertos a condiciones

ambientales (Chen, et al., 2011; Mata, et al., 2010). La auto-floculación se realizó con dos

réplicas por muestra, en un rango de pH de 3 a 10.

Agua destilada

NaOH o H2SO4

Microalga concentrada

Lectura final de sólidos

en suspensión

Dilución

Entre 100 y 600 mg/L

Ajuste de pH

Agitación a 100 rpm

Tiempo: 10 min

Sedimentación

Tiempo 30 min.

Toma de muestra 25 ml y

lectura inicial de sólidos

en suspensión

29

Con el fin de determinar si el fósforo influye en la co-precipitación, al aumentar el pH

(Sukenik & Shelef, 1984), la auto-floculación se estudió con la adición en exceso de Di

potasio de hidrógeno de fosfato, K2HPO4 a tres concentraciones diferentes: 0, 0.5 y 1 g/L.

El proceso se evaluó a pH de 3 y 9 con dos réplicas, teniendo una concentración inicial del

cultivo de 100 mg/L.

Todos los experimentos se llevaron a cabo utilizando el mismo protocolo descrito…en la

sección 2.1.4…

2.1.6 Diseño experimental para la auto-floculación. Se realizó un diseño factorial

central compuesto 22, para determinar la influencia de la concentración inicial del cultivo y

el pH del medio, en el rendimiento de la auto-floculación. Las muestras fueron asignadas al

azar, con 5 repeticiones en el punto central y cuatro puntos estrellas.

La concentración inicial de microalgas se consideró como variable independiente, ya que

según el tipo de fotobioreactor y las condiciones del cultivo, las concentraciones son

diferentes (C.-G. Lee & Palsson, 1994; Molina Grima, et al., 1999; Ugwu et al., 2008). Para

este estudio se analizaron rangos de concentraciones típicas de fotobioreactores abiertos y

semi-abiertos. El pH se consideró como variable determinante para el proceso de auto-

floculación, ya que a pH ácidos se generan cambios súbitos en el ambiente que rodea las

células y a pH básicos, se fomenta la co-precipitación de las microalgas con los nutrientes

presentes en el medio (Sukenik & Shelef, 1984; Vandamme, et al., 2012). Por lo tanto el

pH se evaluó entre ácidos y básicos, con el fin de apreciar esas variaciones (Tabla 2).

Con ayuda del software STATGRAPHIS Plus centurión XV versión 15.2.05, se analizó la

influencia de las variables sobre el rendimiento de la auto-floculación, con un nivel de

confianza del 95%.

30

Tabla 2. Niveles de las variables controlables para la auto-floculación.

Variable Unidades Símbolo Niveles

-1,5 -1 0 1 1,5

Concentración inicial mg/L [C0] 125 200 350 500 575

pH ------- pH 3 4 6 8 9

2.1.7 Determinación del potencial Zeta en la superficie de la microalga. La medición

del potencial Zeta se realizó con el fin de determinar el efecto del pH sobre la carga

superficial de las microalgas. Para ello, se construyeron curvas del potencial Zeta y del

rendimiento de la auto-floculación vs el pH, utilizando 50 ml de muestra de la microalga

Chlorella vulgaris a una concentración de 500 mg/L. A las muestras se les ajustó el pH

desde 1,5 a 11, utilizando el protocolo descrito…en la sección 2.1.4... Después del proceso

de auto-floculación se midió el rendimiento de sedimentación y el potencial Zeta. Se

realizaron dos réplicas por muestra.

Para las mediciones de potencial Zeta, la muestra se colocó en la celda de electroforesis,

luego se activó el campo eléctrico para que las microalgas se movieran en la dirección y

velocidad propia. El movimiento de las microalgas se observó en una pantalla.

2.2 DESTRUCCIÓN CELULAR

Con el fin de acceder a los lípidos de su posición intracelular, se realizó el rompimiento

celular a las microalgas. Con base en el marco teórico de esta misma investigación, se

seleccionaron dos métodos, uno por microondas y el otro con autoclave, considerándolos

como alternativas viables para su implementación industrial y porque son los métodos que

reportan mayor rendimiento de extracción de aceite en la microalga Chlorella vulgaris (J.-

Y. Lee, et al., 2010).

31

2.2.1 Biomasa de microalgas. Para la evaluación de los métodos de destrucción celular,

la microalga Chlorella vulgaris CVL1, se cultivó en un fotobioreactor abierto (piscina), en

forma de carrusel, con una capacidad de 600 L. Como nutrientes se utilizó una mezcla

comercial de nitrógeno, fósforo, potasio y micronutrientes, simulando el medio basal Bold

(Lam & Lee, 2012), a temperatura e iluminación ambiente, aireación y agitación en flujo

laminar (Figura 3).

Figura 3. Piscina tipo carrusel y agitador de pala

La recolección de la microalga se llevó a cabo por decantación y posteriormente por

centrifugación a una velocidad de 1800 rpm, por 4 minutos, con lo que se obtuvo una pasta

homogénea con una concentración en sólidos del 10%, la cual se almacenó en frio, sin

congelar hasta su utilización.

Se usó un fotobioreactor abierto, para el cultivo de la microalga, porque hasta la fecha, la

opción más viable para el aprovechamiento comercial del cultivo de las microalgas es el

cultivo abierto, debido al fácil acceso a la luz solar. Sin embargo, una de las limitaciones

para cultivar microalgas en condiciones al aire libre, son los cambios en el clima, la

temperatura, la intensidad de la luz y la contaminación. Pero, las cepas de microalgas que

32

son capaces de adaptarse y crecer bien bajo estas condiciones de cultivo extremas, son más

apetecidas.

La microalga Chlorella vulgaris tiene especial resistencia a la contaminación del medio con

hongos y bacterias. Estudios realizados por Lam & Lee, (2012) muestran que la microalga

Chlorella vulgaris cultivada al aire libre con agua reciclada, disminuye la fase de

adaptación de 1 a 3 días, comparada con el uso de agua fresca. De esta forma obtuvieron

mayores rendimientos en la producción de biomasa. Para esta investigación se calculó

aproximadamente un 15% de contaminación en el cultivo en las que se destacan,

protozoarios, nematodos y hongos (Figura 4).

Figura 4. Contaminación del cultivo de la microalga Chlorella vulgaris. Objetivo 40X.

2.2.2 Materiales y equipos. Para los procesos de destrucción celular vía microondas y

autoclave, se utilizó un horno microondas Samsung (modelo AGW83E-SB) y un autoclave

Trade Raypa (modelo AES-75), respectivamente. La medición del pH se realizó con un

pHmetro Fisher scientific AB15. Para el ajuste del pH de la pasta de microalgas, se

utilizaron soluciones 5M de ácido sulfúrico (H2SO4) o hidróxido de sodio (NaOH). En la

extracción de los lípidos se utilizaron como solventes: cloroformo (99,98%) y metanol

(99,94%), marca J. T. Baker.

33

2.2.3 Determinación del rendimiento de extracción. El rendimiento de extracción se

determinó mediante la cantidad en gramos de los lípidos obtenidos en los procesos de

extracción con solventes (LS), por los gramos de biomasa seca utilizada (BS) (Ecuación 2).

Ecuación 2

2.2.4 Desarrollo experimental. Las condiciones fijas a las cuales se llevaron a cabo los

procesos de destrucción celular, se determinaron así:

La humedad de la biomasa de microalga, se estableció entre 87 y 93%, ya que es la

humedad final promedio luego de finalizados los procesos de concentración (Halim

et al., 2011; Mata, et al., 2010; Sathish & Sims, 2012).

El tiempo de exposición en el horno microondas fue de 2 minutos, tiempo suficiente

en el que se observa un cambio apreciable en la muestra, evitando que se seque o se

queme (Koberg et al., 2011)

El tiempo de exposición en el autoclave fue de 5 minutos, tiempo promedio

reportado por diferentes autores (J.-Y. Lee, et al., 2010; Miranda et al., 2012).

Para el método de microondas se establecieron como variables independientes la

potencia y el pH de la pasta, y para el método de autoclave, la temperatura e

igualmente el pH de la pasta.

2.2.4.1 Microondas. El proceso de destrucción celular vía microondas para la microalga,

se llevó a cabo en recipientes de teflón de 100 mL, 30 g de pasta de microalga, ajustando el

pH mediante la adición de soluciones de hidróxido de sodio (NaOH) o ácido sulfúrico

(H2SO4) y se mantuvo en reposo durante 1 hora. Posteriormente la muestra se llevó por 2

34

minutos al horno microondas variando la potencia de operación del equipo y se dejó enfriar

por media hora (Figura 5).

2.2.4.2 Autoclave. El proceso de destrucción celular vía autoclave para la microalga, se

llevó a cabo en recipientes de teflón de 100 mL, con 30 g de pasta de microalga, ajustando

el pH mediante la adición de soluciones de hidróxido de sodio (NaOH) o ácido sulfúrico

(H2SO4) y se mantuvo en reposo durante 1 hora. Posteriormente la muestra se llevó por 5

minutos al autoclave variando la temperatura de operación, y se dejó enfriar por media hora

(Figura 5).

2.2.4.3 Extracción de aceite con cloroformo-metanol: Una vez finalizado el proceso de

destrucción celular de los dos métodos anteriores, los lípidos totales fueron extraídos

mezclando la biomasa con el sistema de solventes metanol-cloroformo (2:1 v/v), durante 24

horas (Bligh & Dyer, 1959). En un embudo de decantación se separó la fase orgánica de la

fase acuosa. Los lípidos se recuperaron evaporando el solvente a 60ºC. El lípido obtenido

se pesó usando una balanza analítica. Así mismo, para su comparación, a 30g de microalgas

sin haber pasado por el proceso de rompimiento celular, se le extrajeron los lípidos

utilizando la misma mezcla de solventes (Figura 5).

2.2.5 Diseño experimental estadístico

2.2.5.1 Microondas. Para el proceso de destrucción celular vía microondas, se realizó un

diseño factorial central compuesto 22, para determinar la influencia de la potencia y del pH

en la pasta de microalgas, en el rendimiento de extracción de lípidos. Las muestras fueron

asignadas al azar, con 5 repeticiones en el punto central y cuatro puntos estrellas.

35

Figura 5. Desarrollo experimental para los procesos de rompimiento celular.

La potencia de operación del equipo de microondas se tomó como variable independiente,

ya que el calentamiento producido por el aumento de la potencia, hace que la vibración

producida por la rotación de las moléculas del agua al interior de la célula aumente,

ocasionando que esta estalle o que se debilite su pared celular. Para este estudio se

analizaron rangos de potencias reportados por Balasubramanian et al., (2011); Cravotto et

al., (2008), Du et al., (2011) y Pasquet et al., (2011), entre 50 y 1200W, evitando que el

aumento de la temperatura degradara los compuestos presentes en las microalgas. El pH se

consideró como factor determinante, ya que la adición de un ácido o una base, debilita la

pared celular (Halim, Harun, et al., 2012; Miranda, et al., 2012). El pH se evaluó entre 2 y

NaOH o H2SO4

5 M

metanol-cloroformo (2:1 v/v)

Fase orgánica

Fase acuosa y sólidos

(microalga)

Pasta de microalga

10% en sólidos Ajuste de pH

Entre 3 y 9

Tiempo de reposo

1hora

Destrucción celular

Microondas o

autoclave.

Tiempo de reposo

30 min

Extracción

Tiempo 24 horas

Separación de fases

Almacenamiento

Recuperación del

solvente

Aceite de

microalgas

36

10, con el fin de determinar el agente que ocasionaba el mayor debilitamiento de la pared

celular (Tabla 3).

(Balasubramanian et al., 2011; Pasquet et al., 2011)

Tabla 3. Niveles de las variables controlables para la destrucción celular vía microondas.

Variable Unidades Símbolo Niveles

Potencia W P 80 240 400 560 720

pH ------- pH 2 3 6 9 10

Con ayuda del software STATGRAPHIS Plus centurión XV versión 15.2.05, se analizó la

influencia de las variables sobre el rendimiento de extracción de aceite (variable de

respuesta), con un nivel de confianza del 95%.

2.2.5.2 Autoclave. Para el proceso de destrucción celular vía autoclave, se realizó un

diseño factorial central compuesto 22, para determinar la influencia de la temperatura y del

pH en la pasta de microalgas, en el rendimiento de extracción de lípidos. Las muestras

fueron asignadas al azar, con 5 repeticiones en el punto central y cuatro puntos estrellas.

La temperatura de operación en el proceso de autoclave, depende de la presión y es

determinante en la degradación de la microalga, fomentando el debilitamiento de la pared

celular. Para este estudio se analizaron rangos de temperaturas entre 80 y 160ºC,

(González-Fernández et al., 2012; Halim, Harun, et al., 2012; Miranda, et al., 2012), en los

cuales no se degrada los compuestos presentes en las microalgas. El pH se considera como

factor determinante, ya que la adición de un ácido o una base, debilita la pared celular

(Halim, Harun, et al., 2012; Miranda, et al., 2012). El pH se evaluó en rangos de 2 a 10, con

el fin de determinar el agente que ocasionaba el mayor debilitamiento de la pared celular

(Tabla 4).

37

Tabla 4. Niveles de las variables controlables para la destrucción celular vía autoclave.

Variable Unidades Símbolo Niveles

Temperatura (Presión) ºC (bar) T (P) 100

(1,3)

105

(1,7)

120

(2,3)

135

(3,1)

139

(3,5)

pH ------- pH 2 3 6 9 10

Con ayuda del software STATGRAPHIS Plus centurión XV versión 15.2.05, se analizó la

influencia de las variables sobre el rendimiento de extracción de aceite, con un nivel de

confianza del 95%.

2.2.6 Determinación del índice de acidez. El índice de acidez se expresa como el

número de miligramos de hidróxido de sodio requeridos para neutralizar los ácidos grasos

libres presentes en 1 g de grasa. Para su determinación se utilizó la norma técnica

colombiana NTC 218 (ICONTEC, 1999) (Ecuación 3).

Ecuación 3

V: Volumen en mililitros de la solución normalizada de hidróxido sodio usado para titular.

N: Concentración de moles por litro de la solución normalizada de hidróxido sodio

G: Gramos de la muestra

2.2.7 Determinación de ácidos grasos. La determinación y cuantificación de los ácidos

grasos saturados e insaturados, se realizó por cromatografía de gases en columna capilar

mediante el método A.O.C.S Ce 1-62, para los procesos de destrucción celular de

microondas y autoclave, así mismo al aceite obtenido sin destrucción celular. Este análisis

se realizó en un laboratorio de servicios técnicos particular (Avalquímicos Ltda).

38

2.2.8 Evaluación cualitativa de la destrucción celular. La evaluación cualitativa de la

destrucción celular se realizó para las mejores condiciones de los tratamientos microondas

y autoclave, dadas por los diseños experimentales. Para la preparación de las muestras de

microalgas se utilizó una modificación de los protocolos descritos por Vrdoljak et al.,

(2005) y Focardi et al., (2010), en donde las microalgas se fijaron en placas de vidrio por 24

horas, con una solución de para-formaldehido al 4% v/v y un pH de 7,2, luego se

enjuagaron con una solución buffer fosfato 3X y una vez secas las muestras, fueron

deshidratadas con enjuagues de etanol / agua (35, 35, 70, 80, 90, y 100% de etanol).

(Focardi et al., 2010; Vrdoljak et al., 2005)

Después del pre-tratamiento, las muestras fueron cubiertas con una capa de oro en un

equipo DentumVacummdesk IV, para luego ser analizadas en un microscopio electrónico

de barrido JEOL JSM-6490LV, que dispone de una sonda Inca Penta FET X3. Se usó 10

kV de voltaje acelerador y un spotsize entre 30 y 34.

2.3 EXTRACCIÓN DEL ACEITE

Para la extracción del aceite de microalgas se utilizaron solventes químicos, ya que es el

método más utilizado a nivel industrial, además que su utilización facilita la salida de los

lípidos que se encuentra en el interior de las células.

2.3.1 Biomasa de microalgas. Se utilizó la microalga Chlorella vulgaris, cultivada bajo

las mismas condiciones descritas…en la sección 2.2.1…

2.3.2 Materiales y equipos. Para la extracción de aceite de microalgas, se utilizó una

incubadora 1000 con agitación Unimax 1010, marca Heidolph. La medición del pH se

realizó con un pHmetro Fisher scientific AB15. Para el cambio de pH de la pasta de

microalgas, se utilizó ácido sulfúrico (H2SO4) 5M. En la extracción de los lípidos se utilizó

39

como solventes: cloroformo (99,98%), metanol (99,94%), hexano (100%), 2- propanol

(100%) y etanol (96%), marca J. T. Baker.

2.3.3 Desarrollo experimental. Las condiciones fijas a la cual se llevó el proceso de

extracción de aceite se establecieron así:

Velocidad de agitación a 200 rpm, para permitir la interacción entre el solvente y la

microalga, y favorecer la migración del aceite desde el interior de la célula (Halim,

Danquah, et al., 2012).

Tiempo de extracción de 1 hora, se fijó para apreciar un porcentaje considerable de

aceite.

Como método de destrucción celular se utilizó el autoclave a una temperatura de

105ºC (0,7 bar) y un pH de 3, por 5 minutos, dado que fue el más efectivo en

debilitar la pared celular.

Variables independientes: temperatura y porcentaje de agua en el sistema de

extracción.

La extracción de los lípidos, se llevó a cabo en erlenmeyers de 250 ml, en donde una vez

finalizado el proceso de destrucción celular por autoclave, a 20 g de pasta de microalga, se

les agregó el solvente, teniendo en cuenta el porcentaje de agua presente en el sistema dado

por el diseño experimental e inmediatamente se llevó a la incubadora por una hora a

agitación constante y a la temperatura dada por el diseño. Una vez finalizado el tiempo de

extracción, se separó la fase orgánica de la fase acuosa, en un embudo de decantación. Los

lípidos se recuperaron evaporando el solvente a 60ºC. El lípido obtenido se pesó usando

una balanza analítica. (Figura 6).

40

Figura 6. Desarrollo experimental para la extracción de aceite.

2.3.4 Determinación del sistema de solventes. Para determinar el mejor sistema de

solventes para la extracción de aceite, se ensayaron mezclas de hexano y un alcohol a

diferentes relaciones volumétricas. Los alcoholes utilizados y las relaciones se escogieron

según la revisión bibliográfica (Tabla 5), también porque el metanol, etanol y 2-propanol,

son los alcoholes más utilizados a nivel industrial.

Ajuste de pH a 3

Tiempo de reposo

1hora

Destrucción celular

por autoclave

Tiempo 5 min.

Tiempo de reposo

30 min

Extracción

Tiempo: 1 hora

Agitación: 200 rpm

Temperatura

Separación de fases

Almacenamiento

Recuperación del

solvente

H2SO4 5M

Hexano-alcohol (v/v)

Fase orgánica

Fase acuosa y sólidos

(microalga)

Pasta de microalga

10% en sólidos

Aceite de

microalgas

41

Tabla 5. Relación volumétrica para los sistemas hexano: alcohol

Sistema

hexano: alcohol Relación v/v Referencia

Hexano 1 (Halim, et al., 2011)

Hexano/ metanol 1/1, 2/1 y 3/2 (Cheng et al., 2011)

Hexano/etanol 1/1, 2/1 y 3/2 (Mata, et al., 2010)

Hexano/ 2-propanol 3/2 (S. Lee, et al., 1998)

Para los ensayos se utilizaron 20 g de biomasa con pre-tratamiento por autoclave. Las

condiciones de extracción para cada sistema de solventes fueron: agitación a 200 rpm,

temperatura 45ºC para fomentar la solubilidad entre el solvente y el aceite (Cravotto, et al.,

2008), porcentaje agua en el sistema del 20%, manteniendo el mismo porcentaje de agua

del método de Bligh & Dyer (1959), y tiempo de extracción de 1 hora. Todos los

experimentos se llevaron a cabo por duplicado y utilizando el mismo protocolo

descrito…en la sección 2.3.3...

2.3.5 Diseño experimental estadístico. Para el proceso de extracción de aceite se realizó

un diseño factorial central rotacional compuesto 22, para determinar la influencia de la

temperatura y del contenido de agua en el sistema en el rendimiento de la extracción de

lípidos. Las muestras fueron asignadas al azar, con 5 repeticiones en el punto central y

cuatro puntos estrellas.

La temperatura de extracción de aceite se consideró como variable independiente, ya que se

encuentra directamente relacionada con la solubilidad del sistema, fomentando el arrastre

del aceite desde el interior de la célula, sin embargo, no debe ser mayor al punto de

ebullición del solvente, para evitar pérdidas por evaporación y la degradación de los

lípidos, en este estudio se analizó la extracción a temperatura ambiente y las reportadas por

Cravotto, et al., (2008). El porcentaje de agua se considera como variable determinante en

42

el proceso de extracción, para reducir costos dentro del proceso trabajando con biomasa

húmeda, y así evitar la etapa de secado. Se escogió como punto central un 20% de

contenido de agua, manteniendo el mismo porcentaje del método de Bligh & Dyer (1959)

(Tabla 6).

Tabla 6. Niveles de las variables para la extracción de aceite.

Variable Unidades Símbolo Niveles

-1,41 -1 0 1 1,41

Temperatura ºC T 26 30 40 50 54

Porcentaje de agua % [A] 6 10 20 30 34

Con ayuda del software STATGRAPHIS Plus centurión XV versión 15.2.05, se analizó la

influencia de las variables sobre el rendimiento de extracción de aceite, con un nivel de

confianza del 95%.

2.3.6 Determinación del rendimiento de extracción a través del tiempo. Con el fin de

determinar el efecto del tiempo sobre el rendimiento de extracción, se construyó la curva

rendimiento de extracción vs el tiempo, utilizando 20 g con pre-tratamiento por autoclave.

Las condiciones de extracción fueron: agitación de 200 rpm y relación solventes hexano/2-

propanol (3/2 v/v). Para la temperatura y el porcentaje de agua en el sistema se escogieron

las mejores condiciones dadas por el diseño experimental. A las muestras se les midió el

rendimiento de extracción a los: 5, 10 15, 30, 45, 60, 90 y 120 minutos. Para la

experimentación se realizaron dos réplicas por muestra y se utilizó el procedimiento

descrito…en la sección 2.3.3...

43

2.3.7 Determinación de ácidos grasos. La determinación y cuantificación de los ácidos

grasos saturados e insaturados, se realizó por cromatografía de gases en columna capilar,

mediante el método A.O.C.S Ce 1-62, al aceite obtenido a las mejores condiciones dadas

por el diseño de extracción, con el sistema de solventes hexano:2- propanol. Este análisis se

realizó en un laboratorio de servicios técnicos particular, Avalquímicos Ltda.

44

3. ANÁLISIS DE RESULTADOS

3.1 CONCENTRACIÓN DE LA BIOMASA

3.1.1 Efecto de la concentración inicial del cultivo. El mayor porcentaje de

sedimentación de microalgas ocurre cuando se está en un pH de 3 y una concentración

inicial de 200 mg/L (Figura 7). El rendimiento de sedimentación aumenta cuando se

encuentra a pH menores de 4 y se mantiene constante cuando se encuentra a pH entre 6 y 8,

debido a que no hay alteración del pH original del cultivo, sin embargo este rendimiento

aumenta de 10% al 40% a medida que lo hace la concentración.

Figura 7. Efecto del pH en la auto-floculación a diferentes concentraciones de microalga

A pH básicos se puede apreciar que el rendimiento de sedimentación tiende a aumentar,

posiblemente porque existe una co-precipitación de los nutrientes presentes en el medio de

0

10

20

30

40

50

60

3 4 5 6 7 8 9 10

Ren

dim

iento

auto

-flo

cula

ción (

%)

pH

50 mg/L 100 mg/L 200 mg/L

45

cultivo, sin embargo a concentraciones menores de 200 mg/L, la auto-floculación alcanza

su valor mínimo, se considera que en esta situación la carga orgánica extracelular que

fomenta la co-precipitación se encuentra muy dispersa.

El proceso de auto-floculación se encuentra muy relacionado con las características de la

pared celular de la microalga, por eso entre más diluido se encuentre el cultivo, la distancia

entre las células de microalgas aumenta, y menor es la probabilidad de aglomeración. Para

que el proceso de auto-floculación se dé fácilmente, especialmente a pH ácido, es

importante tener una concentración inicial mínima del cultivo de microalga Chlorella

vulgaris mayor a 100 mg/L.

3.1.2 Efectos del ion fósforo. Uno de sus componentes del medio de cultivo basal Bold

es el ETDA, en una concentración de 0,171 mM, un agente quelante que crea complejos

con los iones libres de calcio, magnesio y fósforo, por lo tanto, éstos no se encuentran

disponibles para precipitarse con las microalgas cuando aumenta el pH (Vandamme, et al.,

2012).

Sin embargo, el rendimiento de sedimentación se vió favorecido en la zona de pH alcalino,

a medida que aumentaba la concentración en exceso del di potasio de hidrógeno de fosfato,

K2HPO4 (Figura 8), ya que aumenta iones de fósforo libres en el medio que reaccionan con

el calcio y es adsorbido a la superficie de las algas, formado las aglomeraciones. Estudios

realizados por Sukenik & Shelef, (1984), en fotobioreactores abiertos, luego de 24 horas de

iniciado el proceso de auto-floculación, mostraron que la concentración del ión ortofosfato

se redujo en un 95%, en comparación con el calcio que tan solo se redujo en un 5%.

A pH ácidos se obtienen rendimientos de sedimentación mayores del 50%, sin la necesidad

de adicionar iones fosfato. Un aumento en la concentración de fósforo disminuye el

porcentaje de sedimentación en un 20%, ya que parece ser que aumenta la carga superficial

46

de la célula negativamente, haciendo que la cantidad de ácido que se adiciona en el proceso

de auto-floculación no sea suficiente para neutralizarla (Sukenik & Shelef, 1984).

Figura 8. Efecto de la concentración del fósforo en el rendimiento de auto-floculación a

pH ácidos y básicos.

Parece importante considerar al calcio y al magnesio como iones fundamentales para la

auto-floculación, puesto que junto con el fósforo forman sales que precipitan con las

microalgas a pH básicos, aunque los mejores rendimientos de floculación se obtuvieron a

pH ácido y sin necesidad de aumentar la concentración de iones en el medio de cultivo.

3.1.3 Efecto de la concentración inicial y el pH. Dentro de los rangos ensayados para

las dos variables controlables, se encontró que el pH afecta apreciablemente la auto-

floculación, mientras que la concentración inicial de microalgas no tiene influencia

significativa, ni su interacción con el pH (Anexo A). El diseño tuvo un ajuste del 94,22 %.

0

10

20

30

40

50

60

3 9

Ren

dim

iento

de

auto

-flo

cula

ció

n (

%)

pH

0,0 g/L 0,5 g/L 1 g/L

47

La disminución del pH, aumenta el rendimiento de sedimentación, en especial cuando el

medio alcanza un pH entre 2 y 3. En este punto la carga eléctrica neta en la superficie de las

microalgas es cero (Sukenik & Shelef, 1984), debido a la adición de ácido sulfúrico,

aumentando la probabilidad para que las microalgas puedan interactuar entre sí, sin que

haya repulsión. Este fenómeno se ve representado en la Figura 9, donde se observa

rendimientos de sedimentación del 80% a un pH de 2,5 para una concentración inicial

mayor a 500 mg/L.

Figura 9. Superficie de respuesta estimada (variables normalizadas)

Por el contrario al pH del cultivo (entre 6 y 8), no hubo sedimentación de las microalgas. A

pH entre 9 y 10 hay un aumento leve en el rendimiento de sedimentación (10%), que puede

deberse a la presencia de los iones ortofosfatos, magnesio y de calcio en el medio de

cultivo, suficientes para dar inicio a la auto-floculación de las algas, por la formación de

fosfato de calcio.

Observaciones microscópicas de las microalgas, revelaron que se encuentran en un estado

evidente de aglomeración cuando el pH es de 3, una de las desventajas de mantener a las

-1,0pH

1,0

Ren

dim

ien

to d

e au

to-f

locu

laci

ón

(%

)

Gráfica de Efectos Principales para Rendimiento

0

10

20

30

40

[Co]1,0 -1,0

Ren

dim

ien

to d

e au

to-f

locu

laci

ón

(%

) Superficie de Respuesta Estimada

-1,5-1-0,500,511,5

[Co]

-2-1

01

2 pH

0

0,2

0,4

0,6

0,8

1

48

microalgas a pH tan bajos, es la posible desnaturalización, ya que hay un cambio de color

de la biomasa de verde a verde-marrón y aumenta el tamaño celular, incluso hay

rompimiento de algunas (Figura 10). Por lo tanto, para preservar la naturaleza de las

células, es necesario ajustar nuevamente el pH entre 6 y 8. Por otra parte, se estima que el

método de auto-floculación no afecta significativamente la composición de los ácidos

grasos, ya que estos cambios se ven principalmente cuando se somete la biomasa a

temperaturas mayores de 60 ºC (Blanchemain & Grizeau, 1999; Lee et al., 1998; S. Lee, et

al., 1998; Sukenik & Shelef, 1984; Widjaja, et al., 2009).

Figura 10. Vista microscópica de la microalga a diferentes pH ácido y alcalino

Investigaciones realizadas por (Wu, et al., 2012), para cinco especies de microalgas, entre

ellas la Chlorella vulgaris, alcanzaron rendimientos de hasta el 90% a pH de 10,6 para

microalgas de agua dulce, y de 9,0 a 9,3 para microalgas marinas. Esta diferencia, radica en

el medio de cultivo y especialmente a que en ellos no se encuentra el quelante EDTA que

atrapa los iones que fomenta la floculación en estos rangos de pH (Vandamme, et al., 2012)

pH: 3 pH:9

49

Así mismo varias investigaciones muestran que la auto-floculación principalmente se da a

pH entre 10 y 11, con la adición de NaOH (Blanchemain & Grizeau, 1999; Knuckey, et al.,

2006; Salim et al., 2012; Spilling et al., 2011; Vandamme, et al., 2012; Wu, et al., 2012).

Sin embargo, esto requiere la adición de iones de magnesio, calcio o fósforo.

3.1.4 Efecto del potencial Z. Como resultado de la disociación de grupos funcionales en

la superficie celular, principalmente la de ácidos carboxílicos, ya sea en la pared celular o la

materia orgánica extracelular unida a la pared celular, la microalga en suspensión por lo

general tiene un potencial zeta negativo a su pH de cultivo.

El potencial zeta de la microalga Chlorella vulgaris es típicamente de -10 mV para pH

entre 4 y 10, sin embargo cuando el cultivo de microalgas se encuentra en la etapa final de

su crecimiento exponencial, éste alcanza a estar en -19,78 mV (Henderson et al., 2008), a

pH entre 5 y 8 (Figura 11), precipitándose solo cerca del 20% (Figura 12).

Figura 11. Potencial zeta en función del pH a una concentración de 500mg/L

-40

-35

-30

-25

-20

-15

-10

-5

0

0 2 4 6 8 10 12

Po

ten

cia

l Z

eta (

mV

)

pH

50

La variación del potencial Zeta solo se aprecia cuando el pH es menor a 4 y mayor de 10.

Cuando se disminuye el pH, se alcanza un porcentaje de sedimentación del 88,9% a pH de

2, en este punto el potencial Zeta es 0 mV (neutralización de carga neta superficial).

Por el contrario a pH 10, las microalgas alcanzan un rendimiento de sedimentación del

67,6%, aunque su potencial Zeta se mantiene relativamente en su valor original, esto puede

deberse principalmente a la co-precipitación de Mg+ y Ca

+ presentes en el medio de cultivo

con la biomasa y no a la neutralización de carga en la superficie de la célula. Cuando el pH

aumenta a 11, el rendimiento de sedimentación y el potencial Zeta disminuye

drásticamente, consideramos que este fenómeno se debe principalmente al agotamiento de

los iones presentes en el cultivo que promueven la co-precipitación, por lo tanto, se

considera que adición de hidróxido de sodio solo contribuye al aumento de la carga

negativa en la superficie de la célula. Es decir la eficiencia de la auto-floculación fue por lo

tanto mejor cuando las células se aglomeran sólo por la neutralización de la carga.

Figura 12. Rendimiento de la auto-floculación en función del pH a una concentración de

500mg/L

0

10

20

30

40

50

60

70

80

90

100

0 2 4 6 8 10 12 Ren

dim

ien

to a

uto

-flo

cula

ción

(%

)

pH

51

Cabe resaltar que el potencial zeta puede variar según la etapa del ciclo de vida en el que se

encuentre el cultivo, debido a las variaciones en la cantidad y composición de la materia

orgánica extracelular.

3.1.5 Comportamientos de los métodos de concentración. De acuerdo con los

resultados que el grupo de investigación GRUBIOC ha encontrado para concentrar la

microalga Chlorella vulgaris, se propone el siguiente proceso (Figura 13).

Figura 13. Diagrama de flujo propuesto para el proceso de concentración.

Filtración tangencial con un medio filtrante de tamaño de poro de 0.2 µm, una

velocidad de bombeo de 6 rpm y una concentración inicial del cultivo de microalga

de 50 mg/L o menor.

Agua

Microalga concentrada a

500 mg/L Filtración tangencial

Proceso de

floculación química,

auto-floculación o

sedimentación

natural

Centrifugación

Cultivo de microalga

Concentración menor

a 50mg/L

Microalga concentrada a

30g/L

Neutralización

del agua residual

Pasta de microalga con

un 90% de humedad

52

Sedimentación natural a un pH entre 7 y 8, una concentración inicial de 500 mg/L y

un tiempo de sedimentación de 48 horas.

Auto-floculación a un pH de 2,5 y un tiempo de sedimentación de 30 minutos.