Aleaciones Ferrosas

-

Upload

andresolave -

Category

Documents

-

view

17 -

download

3

description

Transcript of Aleaciones Ferrosas

ALEACIONES FERREAS INTEGRANTES:ESMERLY JOHANA DIAZ BARONEDINSON JESUS MANTILLA JARAMILLOJAVIER ANDRES PEDROZO OLAVELUIS EMILIO ORDOÑEZ

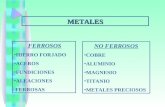

ACEROS ALEADOS • Las aleaciones ferrosas, que se basan en aleaciones de hierro y carbono, incluyen los

aceros al bajo carbono, los aceros aleados y de herramientas, los aceros inoxidables y los hierros fundidos. Los aceros típicamente se producen de dos formas: refinando el mineral de hierro o reciclando chatarra de acero.

• El nombre de aceros aleados a los aceros que además de los cinco elementos: carbono, silicio, manganeso, fósforo y azufre, contienen también cantidades relativamente importantes de otros elementos como el cromo, níquel, molibdeno, etc., que sirven para mejorar alguna de sus características fundamentales. También puede considerarse aceros aleados los que contienen alguno de los cuatro elementos diferentes del carbono que antes hemos citado, en mayor cantidad que los porcentajes que normalmente suelen contener los aceros al carbono, y cuyos límites superiores suelen ser generalmente los siguientes: Si=0.50%; Mn=0.90%; P=0.100% y S=0.100%.Los elementos de aleación que más frecuentemente suelen utilizarse para la fabricación de aceros aleados son: níquel, manganeso, cromo, vanadio, wolframio, molibdeno, cobalto, silicio, cobre, titanio, circonio, plomo, Selenio, aluminio, boro y Niobio.La influencia que ejercen esos elementos es muy variada, y, empleados en proporciones convenientes, se obtienen aceros con ciertas características que, en cambio, no se pueden alcanzar con los aceros ordinarios al carbono.

ACEROS AL CARBONO

El acero al carbono es el principal tipo de acero en producción siderúrgica, se estima que cerca del 90% corresponde a este, el 10% restante lo conforman los aceros aleados.

Dentro de la composición química de los aceros al carbono se tiene como base el hierro (Fe), entre 0.003-1,2% esta conformado por carbono (C) y entre 0.25-1% posee manganeso (Mn). La aleación también contiene impurezas (Denominados así por la dificultad de excluirlos totalmente) en las que se encuntran: silicio, azufre, fósforo, oxigeno e hidrógeno.

El aumento del contenido de carbono en el acero eleva su resistencia (690 MPa), incrementa el índice de fragilidad en frío y hace que disminuya la ductilidad y la tenacidad. Tiene poca resistencia a la corrosión y templabilidad que se refiere a poca tendencia a la formación de Martensita.

Limitaciones• Los aceros al carbono simples no pueden reforzarse más allá de 100 000 psi (690 MPa)

aproximadamente, sin sufrir una pérdida considerable en su ductilidad y resistencia al impacto.

• El grosor de los aceros al carbono simples en secciones grandes no se puede mantener de manera homogénea con una estructura martensítica, es decir, sus capas profundas no pueden endurecerse

• Los aceros al carbono simples tienen poca resistencia a la corrosión y la oxidación.

• Los aceros al carbono simples con contenido mediano de carbono deben templarse rápidamente para lograr una estructura totalmente martensítica. El temple rápido conduce a una posible distorsión y agrietamiento de la parte sometida a tratamiento térmico.

• Los aceros al carbono simples tienen poca resistencia al impacto a bajas temperaturas.

CLASIFICACIÓN DE LOS ACEROS POR SU CONTENIDO EN

CARBONO

• Acero extra suave

• Acero suave

• Acero semi suave

• Acero semiduro

• Acero duro

• Aceros muy duros

• Aceros extra duros

Acero extra suave

• el contenido de carbono varia entre el 0.1 y el 0.2 % , tiene una resistencia mecánica de 38-48 kg/mm2 y una dureza de 110-135HB y prácticamente no adquiere temple. Es un acero fácilmente soldable y deformable.

• Aplicaciones: Elementos de maquinaria de gran tenacidad, deformación en frío, embutición, plegado, herrajes, etc.

• El contenido de carbono esta entre el 0.2 y 0.3 % , tiene una resistencia mecánica de 48-55 kg/mm2 y una dureza de 135-160HB. Se puede soldar con una técnica adecuada.

• Aplicaciones: Piezas de resistencia media de buena tenacidad, deformación en frío, embutición, plegado, herrajes, etc.

Acero suave

Acero semisuave:• El contenido de carbono oscila entre

0.3 y el 0.4 % . Tiene una resistencia mecánica de 55-62 kg/mm2 y una dureza de 150-170HB. Se templa bien, alcanzando una resistencia de 80 kg/mm2 y una dureza de 215-245HB.

• Aplicaciones: Ejes, elementos de maquinaria, piezas resistentes y tenaces, pernos, tornillos, herrajes.

• El carbono esta presente entre 0.4 y 0.5 %. Tiene una resistencia mecánica de 62-70kg/mm2 y una dureza de 280HB. Se templa bien, alcanzando una resistencia de 90 kg/mm2, aunque hay que tener en cuenta las deformaciones.

• Aplicaciones: Ejes y elementos de máquinas, piezas bastante resistentes, cilindros de motores de explosión, transmisiones, etc.

Acero semiduro:

Acero duro:• la presencia de carbono varia entre

0.5 y 0.6 %. Tiene una resistencia mecánica de 70-75kg/mm2, y una dureza de 200-220 HB. Templa bien en agua y en aceite, alcanzando una resistencia de 100 kg/mm2 y una dureza de 275-300HB.

• Aplicaciones: Ejes, transmisiones, tensores y piezas regularmente cargadas y de espesores no muy elevados.

• El contenido de carbono que presentan esta entre el 0.6 y el 0,8 % .Tiene una resistencia mecánica de 75-80kg/mm2.

Acero muyduro:

• tienen un contenido en carbono mayor al 0,8 %

Acero Extraduro:

USOS Y APLICACIONES

Los aceros al carbono se usan para fabricar material en láminas destinadas a aplicaciones tales como salpicaderas y planchas de carrocería para automóviles.

Los aceros con contenido mediano de carbono (1020-1040) tienen aplicación en ejes y engranajes.

Los aceros altos en carbono (1060-1095) se usan, por ejemplo, en resortes, troqueles, cuchillas y hojas de tijeras.

ACEROS DE BAJA ALEACION • Los aceros de baja aleación contienen una cantidad de elementos aleantes que

no supera el 8%. Este tipo de materiales han sido desarrollados y utilizados extensivamente para requerimientos especiales donde no es posible utilizar aceros al carbono corrientes con poca capacidad de endurecimiento. Al aumentar el contenido de elementos aleantes se consiguen varias mejoras tales como: Aumentar el grado de endurecimiento, aumentar su resistencia al desgaste, proporcionar resistencia al impacto, lograr buena maquinabilidad incluso con alta durezas, mejorar las propiedades mecánicas en temperaturas elevadas o muy bajas y lograr una resistencia a la corrosión superior a la de un acero al carbono ordinario.

• Composición: C: 0,003-1,2% ; Mn: 0,25-1,0%

• Otros (max 5% en peso): Ni, Cr, Mo, V, Si, Cu, Al, W, Ti, Co, Zr, Pb, B.

CLASIFICACION DE LOS ACEROS DE BAJA ALEACION

13

• Alfágenos: estabilizan la fase Fe- alfa (elevan la temp. Eutectoide) Mo, Cr, V, W, Nb, Si, Al, P, Be, Sc.

• Gammágenos: estabilizan la fase Fe-γ (disminuyen la temp. Eutectoide) Ni, Cu, Co, Mn, Zn.

• Carburígenos: aumentan la templabilidad del acero (elevan la temp. Eutectoide) Alfágenos + Ti, ligeramente el Mn.

CLASIFICACION DE LAS ALEACIONES FERREAS

• El AISI (American Iron and Steel Institute) y el SAE (Society Of Automotive Engineers) tiene sistemas para clasificar los acero utilizando numero de 4 o 5 dígitos. Los dos primeros números se refieren a los principales elementos de aleación presente y los ultimo dos o tres se refieren a el porcentaje de carbono. Un acero AISI 1040 es al bajo carbono, con 0.40% C. Un acero SAE 10120 es al bajo carbono contenido de 1,20% C. Un acero AISI 4340 es aleado y contiene 0.40% C.

• Las convenciones para el primer dígito son:1 - MANGANESO2 - NIQUEL3 - NIQUEL-CROMO, principal aleante el cromo4 - MOLIBDENO5 - CROMO6 - CROMO-VANADIO, principal aleante el cromo8 - NIQUEL-CROMO-MOLIBDENO, principal aleante el molibdeno9 - NIQUEL-CROMO-MOLIBDENO, principal aleante el níquel.

• No hay aceros numerados 7xxx porque estos aceros resistentes al calorprácticamente no se fabrican.

• Se observa entonces que si el primer número es 1 se sabe que es un acero al carbono; si el dígito siguiente es el 0, o sea que la designación es 10xx, se trata de un acero ordinario al carbono.

ACEROS DE ALTA ALEACION

• Son aleaciones de Fe-C(más otros elementos)mayor de 5% en peso. Son inoxidables si el porcentaje en peso de Cr supera 12%, si el porcentaje de Cr es mayor al 20%, excelente resistencia a la oxidación a alta temperatura son aceros refractarios.

17

ACEROS INOXIDABLES

Los Aceros Inoxidables son una gama de aleaciones que contienen un mínimo de 11% de Cromo. El Cromo forma en la superficie del acero una película pasivante, extremadamente delgada, continua y estable. Esta película deja la superficie inerte a las reacciones químicas. Esta es la característica principal de resistencia a la corrosión de los aceros inoxidables.

Existen tres tipos de aceros inoxidables, los Martensiticos, los Austeniticos, y los Ferriticos.

18

19

ACEROS INOXIDABLES MARTENSÍTICOS

Son la primera rama de los aceros inoxidables, llamados simplemente al Cromo y fueron los primeros desarrollados industrialmente (aplicados en cuchillería). Tienen un contenido de Carbono relativamente alto de 0.2 a 1.2% y de Cromo de 12 a 18%. Los tipos más comunes son el AISI 410, 420 y 431

Las propiedades básicas son: Elevada dureza (se puede incrementar por tratamiento térmico), gran facilidad de maquinado y, resistencia a la corrosión moderada.

Principales aplicaciones: Ejes, flechas, instrumental quirúrgico y cuchillería.

20

ACEROS INOXIDABLES AUSTENÍTICO

Son los más utilizados por su amplia variedad de propiedades, se obtienen agregando Níquel a la aleación, por lo que la estructura cristalina del material se transforma en austenita y de aquí adquieren el nombre. El contenido de Cromo varia de 16 a 28%, el de Níquel de 3.5 a 22% y el de Molibdeno 1.5 a 6%. Los tipos más comunes son el AISI 304, 304L, 316, 316L, 310 y 317. Las propiedades básicas son: Excelente resistencia a la corrosión, excelente factor de higiene - limpieza, fáciles de transformar, excelente soldabilidad, no se endurecen por tratamiento térmico, se pueden utilizar tanto a temperaturas criogénicas como a elevadas temperaturas.

Principales aplicaciones: Utensilios y equipo para uso doméstico, hospitalario y en la industria alimentaria, tanques, tuberías, etc.

21

ACERO INOXIDABLE FERRÍTICO

También se consideran simplemente al Cromo, su contenido varia de 12 a 18%, pero el contenido de Carbono es bajo <0.2%. Los tipos más comunes son el AISI 430, 409 y 434.

Las propiedades básicas son: Buena resistencia a la corrosión. La dureza no es muy alta y no pueden incrementarla por tratamiento térmico.

Principales aplicaciones: Equipo y utensilios domésticos y en aplicaciones arquitectónicas y decorativas.

22

Acero para herramientasEs el acero que normalmente se emplea para la fabricación de útiles y herramientas destinados a modificar la forma, tamaño y dimensiones de los materiales por cortadura, por presión o por arranque de viruta.

Los aceros para herramientas deben tener contenido de carbono superior a o.3%

Principales tipos de acero de herramientas

Aceros al carbono

Aceros Rápidos

Composición típica:C = 0.75%, W = 18%, Cr = 4% y V = 1% ; otra C = 0.75%, W = 18%, Co = 4% y V = 1.25%.

ACEROS INDEFORMABLES

Composición típica:C = 2% y Cr = 12%; C = 1% y Cr = 5% y otra C = 1% y Mn = 1%.

ACEROS AL CORTE NO RÁPIDOS

Tipos de aceros para herramientas• Aceros de temple al agua (W)

• Aceros para trabajos de choque (S)

• Aceros de media aleación temple al aire (A)

• Aceros altos en cromo y en carbono (D)

• Aceros para trabajar en caliente (H)

• Aceros rápidos (T)

• Aceros para usos especiales tavo (L)

• Aceros para moldes (P)

• Aceros de baja aleación (-)

SOLDABILIDAD

• Mayor o menor facilidad que ofrecen los materiales, para unirse por medio de la soldadura.

• La soldabilidad de un material valora su aptitud para ser soldado.

SOLDABILIDADConcepto

• Un material se considera soldable, por un procedimiento determinado y para una aplicación específica, cuando mediante una técnica adecuada se puede conseguir una soldadura sana de tal forma que cumpla con las exigencias prescrita.

SOLDABILIDADConcepto

• Soldabilidad Operatoria: que asegura la continuidad metálica de las partes que une.

• Soldabilidad Metalúrgica: que tenga las características químicas y mecánicas previstas.

• Soldabilidad Constructiva: que el comportamiento global de la de la estructura soldada que no tengan riesgos de figuración, ni de rotura frágil.

SOLDABILIDADConcepto

En un proceso de soldeo por fusión se pueden distinguir tres zonas claras en la unión soldada:

- Metal de soldadura.

- ZAT.

- Metal base.

SOLDABILIDADZonas de la unión soldada

Zona afectada térmicamente (ZAT), es la zona adyacente a la soldadura que se calienta en gran medida y se ve afectada por el calor, pero que no funde. Esta zona sufre cambios metalúrgicos y cambios en sus características mecánicas, pudiendo ser muy propensa a desarrollar grietas o condiciones desfavorables. En general es deseable una ZAT estrecha.

• Durante un proceso de soldeo es el calor aportado para realizar la soldadura.

• El aporte térmico depende de:

•Tensión e intensidad de soldeo, siendo mayor el aporte térmico cuanto mayores son estas variables.

•La velocidad de soldeo, cuanto menor es la velocidad mayor será la energía aportada.

•El rendimiento térmico. El calor generado por la fuente de energía no es utilizado en su totalidad para realizar la soldadura, parte se pierde durante el soldeo calentando el aire, gases circundantes y los productos fundentes. Cuanto mayor es el rendimiento térmico menores son las pérdidas de calor y cuanto mayor sea el rendimiento del proceso mayor será la energía neta aportada a la unión a soldar.

SOLDABILIDADAporte Térmico

Procesos de soldeo Rendimiento

Arco Sumergido -SAW 0,9 - 1

Electrodo revestido - SMAW 0,75 – 0,8

Hilo Tubular - FCAW 0,7 – 0,8

MIG/MAG - GMAW 0,7 – 0,8

TIG - GTAW 0,65

SOLDABILIDADAporte Térmico

Rendimientos térmicos según los procesos de soldeo

• Ejemplo de la influencia de la técnica operatoria en el aporte térmico

SOLDABILIDADAporte Térmico

• Dilución es la proporción en la que el metal base, o de soldadura previamente depositado, participa, a través de su propia fusión, en la composición química de la zona fundida.

• Es el porcentaje de metal base fundido e incorporado a la soldadura. En otras palabras, es el peso con que el metal base contribuye a la composición del cordón.

SOLDABILIDADDilución

• La dilución influye, naturalmente, en la composición química del cordón de soldadura y puede calcularse para predecir el contenido de cualquier elemento en el mismo.

SOLDABILIDADDilución

• Hay materiales con problemas de soldabilidad que requieren un calentamiento previo al soldeo.

• Los objetivos del precalentamiento son:

•Reducir la velocidad de enfriamiento de las piezas.

•Disminuir las pérdidas de calor en aquellos materiales muy conductores del calor como el cobre o el aluminio (y sus aleaciones), de esta forma se consiguen más fácilmente baños de fusión adecuados.

• Con el precalentamiento también se consigue eliminar la humedad que pudieran tener los materiales a soldar.

SOLDABILIDADPrecalentamiento

• Consiste en calentar las piezas hasta una cierta temperatura y enfriarlas según se especifique.

• Los objetivos del tratamiento térmico postsoldeo son:

• Reducir el nivel de tensiones residuales que se han podido producir durante el soldeo, en este caso se suele denominar tratamiento de alivio de tensiones y suele consistir en calentamiento y enfriamiento lento.

•Mejorar alguna propiedad o característica de la soldadura o de la ZAT que haya podido quedar afectada durante el soldeo.

SOLDABILIDADTratamiento térmico postsoldeo

• El principal problema es que se produzca el templado de la zona fundida o en la ZAT, generando endurecimiento y pérdida de tenacidad, por tanto posibilidad de producción de grietas.

• La soldabilidad de los aceros es tanto peor cuanto:• Mayor sea el contenido de Carbono y elementos de aleación.

• Mayor sea la velocidad de enfriamiento de la pieza.

SOLDABILIDADAcero al Carbono

• La soldabilidad de los aceros inoxidables austeníticos, en general, es buena.

• Los aceros inoxidables austeníticos tienen un coeficiente de dilatación de un 50% más elevado que el acero al carbono. Y una conductividad térmica del 40% inferior, por eso se genera una ZAT más estrecha.

SOLDABILIDADAceros Inoxidables

• Para realizar soldaduras sanas en aluminio, hay que fijarse en los siguientes factores:

• Temperatura de fusión.-el aluminio puro funde a 600ºC, pero al no cambiar de color es fácil perforarlo.

• Conductividad Térmica.-tres veces más rápido que el acero, normalmente se necesita precalentamiento.

• Dilatación Térmica.-dos veces más que el acero, problemas de tensiones internas y deformaciones.

• Óxido de Aluminio.-Alúmina, se forma al contacto con el aire, funde unos 1500ºC por encima que el aluminio. Es imprescindible eliminar la capa de oxido.

SOLDABILIDADAluminio

46