REPORTE FINAL 2007-3sappi.ipn.mx/cgpi/archivos_anexo/20060071_3230.pdf · ESTUDIO DEL...

Transcript of REPORTE FINAL 2007-3sappi.ipn.mx/cgpi/archivos_anexo/20060071_3230.pdf · ESTUDIO DEL...

1

REPORTE FINAL

PROYECTO: ESTUDIO DEL ENDURECIMIENTO POR PRECIPITACION EN NUEVAS

ALEACIONES FERROSAS Y NO FERROSAS 20060037

RESUMEN

El presente proyecto tuvo la fina lidad de estudiar el endurecimiento de aleaciones base

Fe, Al, Mg, Zn, Ag mediante la precipitación de fases intermetálicas que refuerzan a la

matriz produciendo un incremento en sus propiedades mecánicas, pero también, un

tiempo de vida determinado por la temperatura de trabajo. Las transformaciones de

fase que ocurren para formar las fases de equilibrio también son determinantes en las

propiedades mecánicas. Los resultados durante los 2 años de duración del presente

proyecto permitieron obtener publicaciones en revistas internacionales reconocidas en

el isinet, participación en congresos internacionales con la publicación en extenso y

resumen, así como, la formación de recursos humanos a nivel licenciatura y maestría

en el 2005. En el sistema Fe-Ni-Al el cambio morfológico y la cinética de engrosamiento

de precipitados coherentes β´ (Fe,Ni)Al en una matriz ferrítica fue investigada en

aleaciones base hierro Fe75-Ni10-Al15 y Fe74-Ni15-Al10-X (X = Ag, Cr, Cu). Las aleaciones

se fabricaron por fusión en un mini-horno de arco eléctrico con atmósfera controlada y

fueron homogeneizadas a 1100ºC durante 24h encapsuladas en cuarzo.

Posteriormente, se envejecieron térmicamente a 750, 850 y 920ºC por diferentes

tiempos. Las muestras se analizaron por medio de difracción de rayos X (DRX),

microscopia electrónica de barrido (MEB) y microscopia electrónica de transmisión

(MET). La plata, cromo y cobre se agregaron para evaluar el efecto en los cambios del

parámetro de red entre la matriz y los precipitado. Los resultados experimentales

obtenidos para la aleación Fe75-Ni10-Al15 durante el proceso de envejecido a partir de

una solución sólida sobresaturada α revelaron que la reacción de precipitación se lleva

a cabo de la siguiente manera: αsss α + β´, donde α y β´ son las dos fases llamadas

matriz y precipitado, respectivamente. Ambas fases tienen la misma estructura

cristalina, la cual corresponde a estructura cúbica centrada en el cuerpo (bcc). Sin

embargo, la fase ordenada β´ tiene una composición (Fe,Ni)Al y es coherente con la

2

matriz. La fase precipitada se formó aleatoriamente dentro del grano en las primeras

etapas de envejecido y para tiempos más largos los precipitados se alinearon

preferentemente sobre la dirección <100> de la matriz. Envejecidos más prolongados

provocan el engrosamiento de los mismos. La morfología de las partículas precipitadas

cambia continuamente durante el envejecido de una forma cuboidal cúbica

rectangular. La cinética de engrosamiento de los precipitados β´ obedece las tres leyes

temporales predichas por la teoría LSW para aleaciones ternarias y se incrementa con

el aumento de la temperatura de envejecido. En el sistema Al-Cu-Mg-Ag se inicio con la

obtención por fusión convencional de las aleaciones, tratamientos térmicos de

solubilizado que garanticen la obtención de una solución sólida sobresaturada de

aluminio, el cual es el camino esencial para su estudio.

El estudio del efecto de la transformación de fases sobre las propiedades mecánicas de

la aleación eutectoide Zn-22%Al-2%Cu se realizó mediante Microscopía Electrónica de

Barrido (MEB), Difracción de Rayos-X (DRX), ensayos de microdureza Vickers y

pruebas de tensión uniaxial bajo las condiciones de temple-envejecido natural, temple-

envejecido artificial y recocido. Las probetas ensayadas en tensión fueron previamente

maquinadas en su estado de colada bajo los lineamientos de la norma E8 de ASTM.

Posteriormente, las muestras fueron homogeneizadas térmicamente a las temperaturas

de 350 y 400 °C, y templadas a 2ºC. Los ensayos se realizaron dentro del régimen de

envejecido a temperatura ambiente (hasta 432 ks - 5 días a partir del temple) y

envejecido a 200 °C por diferentes tiempos. Los resultados de DRX muestran que la

fase β es inestable a temperatura ambiente y transforma mediante la reacción,

β→α+η+ε. Una cinética de descomposición de la fase β más lenta se presentó

posterior al homogeneizado a 400ºC, atribuido a la efectividad del temple desde 350ºC,

corroborado con los resultados de DRX y mediciones de microdureza Vickers. Las

observaciones microestructurales por MEB inmediato al temple mostraron la presencia

de granos equiaxiales de las fases α y η, para ambos tratamientos de homogeneizado.

Mientras que, la presencia de la fase intermetálica, ε (CuZn4) solamente fue observada

posterior al homogeneizado a 350ºC. Aparentemente, la fase ε se encuentra finamente

dispersa en la matriz posterior al homogeneizado a 400ºC, lo cual se atribuye a su

detección mediante la técnica de DRX. Asimismo se establece que la presencia de

dicho compuesto influye fuertemente sobre las propiedades mecánicas de la aleación,

3

puesto que al estar en tamaños mayores, la ductilidad se ve incrementada en

cantidades considerables. Por otra parte, se observó que la ductilidad del material

disminuye y el esfuerzo máximo aumenta conforme se incrementa el envejecido de la

aleación a 200 °C. Finalmente, se puede establecer que la aleación presenta su mayor

ductilidad en la condición de temple y envejecido naturalmente 432 ks, y envejecido 3.6

ks a 200ºC. No se pudieron obtener grandes deformaciones inmediato al temple,

debido a que la descomposición de fases ocurre mientras se desarrolla ensayo de

tensión.

Por su parte en las aleaciones base Al, las micrografías de MET muestran la presencia

de precipitados identificados como las fases θ’ y Ω. La morfología de la fase θ’ es en

placas alargadas y se alinea con respecto a la matriz en las direcciones [100] y [010].

El análisis de los patrones de difracción mostró que la fase Ω tiene una estructura

cúbica centrada en las caras (fcc) en controversia con la reportada en bibliografía, con

la siguiente relación de orientación: [111]α // [111]Ω, [011]α //[122]Ω y [011]α // [114]Ω.

Adicionalmente, la fase omega (Ω) presenta morfologías hexagonales, con intercaras

que tienen la siguiente relación de orientación: [200]α //[200]Ω, [220]α //[220]Ω y [311]α

//[311]Ω. Finalmente, los precipitados pierden coherencia con la matriz a tiempos de

envejecido prolongados, provocando la disminución en la dureza de las aleaciones.

Este efecto ha sido atribuido al engrosamiento de la fase Ω. Los resultados de MET

también muestran que el contenido de Si promueve la formación de la fase σ

(Al5Cu6Mg2), la cual limita la precipitación de la fase Ω. Las mediciones de microdureza

Vickers confirman las observaciones por MET. Las durezas más altas se obtuvieron en

la aleación con 0.4%Ag, mientras que una dureza menor fue obtenida in la aleación con

1%Ag, después del envejecido. Finalmente, en el proceso de aleación mecánica se

emplearon dos contenedores de molienda de diferente volumen interior observando el

efecto que este tiene en la cinética de transformación de dicho sistema. Los resultados

obtenidos por DRX durante el proceso de aleación mecánica muestran la formación

inicial de una solución sólida de Ag, la cual posteriormente coexiste con la formación de

la fase Ag2Al (ζ) durante 20 y 7 h de molienda para los dos contenedores empleados. A

tiempos largos de molienda, se observó solamente la presencia de la fase Ag3Al ().

Adicionalmente, se observó la reducción en tamaño de partícula con el tiempo de

molienda, así como, la formación de granos nanométricos después de 40 h de

molienda.

4

I. INTRODUCCION

En las investigaciones destaca la búsqueda de propiedades específicas orientadas a

lograr la eficiencia global de los procesos, como la resistencia a las altas temperaturas,

la resistencia mecánica, la resistencia a la corrosión, así como una mayor eficiencia

energética, a la par de reducciones en la densidad y en peso, o bien, capacidades

conductoras más amplias, texturas, transparencia, etc.

Estas características se pueden lograr mediante un control óptimo de las

transformaciones de fase que ocurren en los materiales. Por ejemplo, las propiedades

de aleaciones endurecibles por precipitación esta íntimamente relacionada con el

tamaño, morfología y distribución de partículas de segundas fases.

Inicialmente, el control de la velocidad de enfriamiento y solidificación, permitió

modificar la microestructura de los materiales y las propiedades asociadas a éstas,

como en el Zinalco, las superaleaciones y los aceros de alta resistencia. Mediante este

control se obtienen materiales de mayor resistencia al esfuerzo mecánico y de distinta

respuesta a la temperatura, lo que implica mayor eficiencia y vida útil.

Por otro lado, se encuentra la reducción en peso; en esto los aceros de alta resistencia

han sido un éxito, pues han impactado en la construcción y en la industria automotriz.

Aunque estos materiales suelen ser más costosos, permiten hacer máquinas más

eficientes, permitiendo un menor consumo de combustible. A esta reducción de

combustible se suma también una disminución de las pérdidas energéticas en la

fundición, especialmente en los metales “vidriosos” pudiendo sustituir aleaciones de

hierro y silicio en la manufactura de transformadores.

Algunas de las aleaciones consideradas como nuevos materiales tienen como origen

un grupo de metales que no son precisamente nuevos, pero cuya aplicación práctica es

más reciente. Entre estos metales se encuentran el zirconio, el hafnio o el berilio;

utilizados en la ingeniería nuclear, solos o como aleaciones. Otro grupo se dedica a la

fabricación de aceros como el molibdeno, el vanadio y el tungsteno.

Aparte de los metales empleados en ingeniería nuclear y en la fabricación de aceros,

hay un tercer grupo, conformado por los metales livianos.

5

Entre los metales ligeros el más difundido es el aluminio. Al desarrollarse procesos

electrolíticos capaces de producir aluminio puro a costos relativamente bajos a

principios del siglo, fue posible que este metal, liviano y de buena conductividad

eléctrica por unidad de peso, se introdujera exitosamente en diversos sectores

productivos como la industria de envases, la automotriz, la industria aeroespacial y la

fabricación de insumos eléctricos, por mencionar los más importantes. Este éxito puede

atribuirse también al alto grado de concentración de la oferta y su integración hacia las

etapas de producción de bienes de consumo final, ya que facilitó la implementación de

programas de promoción y creación de nuevos usos y la prevalesencia de precios

estables y competitivos, impactando a metales como el hierro, el cobre y el estaño.

ENDURECIMIENTO POR PRECIPITACION EN ALEACIONES FERROSAS Y NO

FERROSAS

ALEACIONES Fe-Ni-Al

Las propiedades mecánicas a altas temperaturas de las superaleaciones base Ni son

fuertemente afectadas por la morfología, distribución y tamaño de los precipitados γ‘ en

la matriz [5]. Estos precipitados son coherentes con la matriz, y además son

termodinámicamente estables a altas temperaturas. La resistencia mecánica a

elevadas temperaturas de las aleaciones base Fe es debido a la presencia de

precipitados coherentes β‘ del tipo (NiAl) con una estructura B2 (CsCl) finamente

dispersos en la matriz. Este componente intermetálico ofrece también una excelente

resistencia a la oxidación a temperaturas cercanas a los 1000ºC [6]. El acero

inoxidable 17-7 PH y el Nitralloy-N son ejemplos de aceros comercialmente

endurecidos por la precipitación de β‘, sin embargo su temperatura de transformación

de α (bcc) a γ (fcc) es relativamente baja, lo que impide su uso a elevadas

temperaturas [7, 8]. Otros sistemas de interés como Fe-20Cr-2Ni-2Al (%at), Fe-30.1Cr-

9.9Co (%at), Fe-20.2-Cr-8.8Al-0.55Ti (%at) y los inoxidables como PH13-8 son algunas

aleaciones que basan sus excelentes propiedades mecánicas a la fase ordenada β‘.

Estas aleaciones por su resistencia son utilizadas en diferentes aplicaciones, tales

como, en componentes de reactores nucleares, partes de engranes del tren de

aterrizaje de aviones, aplicaciones petroquímicas que requiera resistencia a la fractura

6

por corrosión bajo esfuerzos [9]. Las superaleaciones base Fe basan su resistencia

mecánica a los precipitados coherentes tal como las superaleaciones base Ni, sí el

proceso de engrosamiento puede controlarse. Cabe aclarar que existen pocos trabajos

realizados sobre este tipo de aleaciones. El engrosamiento de precipitados en una

matriz fluida es descrito ampliamente por la teoría desarrollada por Lifshitz, Slyosov e

independientemente por Wagner (teoría LSW) [10-17], y subsecuentes modificaciones

para incluir el efecto de coalescencia y correcciones por el efecto de la fracción

volumétrica [17]. Sin embargo estas teorías no son capaces de modelar correctamente

los sistemas sólidos donde regularmente se presentan esfuerzos internos los cuales

provocan interacciones elásticas entre los precipitados generando una diferencia en los

parámetros de red de la matriz y precipitado. Las interacciones elásticas tiene una gran

influencia sobre la morfología de las partículas [18]. Recientemente, el engrosamiento

de los precipitados coherentes se atribuye a la presencia de los campos elásticos [19],

principalmente, el ensanchamiento de la distribución de tamaños de

precipitado, el alineamiento y la subdivisión de precipitados [4, 20]. Las teorías clásicas

son incapaces de tomar en cuenta estos efectos, considerando solamente que la

energía interfacial es la fuerza motriz para el engrosamiento.

De esta manera, el presente proyecto pretende aportar conocimientos sobre evolución

cinética y morfológica de los precipitados coherentes β´ (NiAl) inmersos en una matriz

ferrítica durante el proceso de engrosamiento, considerando la fracción volumétrica de

las partículas, las diferentes distribuciones de tamaño y los campos de deformación

elásticos, así como el efecto que provoca la adición de un cuarto elemento de aleación

al sistema, tales como: Ag, Cr y Cu. Al no existir una teoría completa que sea capaz de

describir el proceso de engrosamiento en sistemas sólidos, los resultados obtenidos

podrían guiar futuros desarrollos teóricos y tecnológicos en el entendimiento de los

cambios cinéticos y morfológicos para un adecuado diseño y control de las propiedades

mecánicas a altas temperaturas en aleaciones base hierro.

7

ALEACIONES Zn-Al

las transformaciones de fase que ocurren en las aleaciones eutectoides base Zn-Al con

la adición del 1-4% de Cu juegan un papel muy importante sobre la resistencia del

material durante su conformado. La adición de 1 a 4% en peso de cobre a las

aleaciones eutectoides base Zn-Al promueve un endurecimiento de la aleación y por lo

tanto, un aumento en sus propiedades mecánicas debido a la formación de fase

intermetálica CuZn4 (ε), la cual es inestable a temperatura ambiente, y la fase

intermetálica ternaria de equilibrio rica en aluminio, τ’ [1-3]. Las transformaciones de

fase que ocurren en la aleación Zn-22%Al-2%Cu mediante tratamientos térmicos de

envejecido por debajo de 250°C son: (a) La descomposición de fase ηsobresaturada

mediante la reacción celular η → η + α, (b) la transformación de cuatro fases,

α+ε→η+τ’, donde la fase metaestable ε transforma a τ’y (c) la descomposición de la

fase α rica en aluminio mediante zonas de Guinier-Preston [4,5]. Sin embargo, la

transformación de éstas fases promueve la inestabilidad dimensional de la aleación, la

cual es indeseable en este tipo de aleaciones [6]. Investigaciones recientes [4,5,7-9]

sobre las aleaciones eutectoides base Zn-Al modificadas con 2% de cobre, muestran

que las transformaciones de fase pueden ser inducidas por deformación plástica

mediante aleación mecánica, ensayos de tensión y fatiga. Sin embargo, mediante estos

ensayos no existe un control sobre la deformación aplicada, es decir, no se ha

establecido la cantidad de deformación necesaria para inducir las transformaciones de

fase, así como las cinéticas de transformación y la evolución microestructural durante la

deformación de dichas aleaciones.

ALEACIONES Al-Cu-Mg-Ag

Adicionalmente, en las aleaciones base aluminio endurecidas por la presencia de

partículas de 2ª. Fases, los procesos de precipitación de los cuales esta dureza es

derivada, es bien sabido que se deben a la adición de elementos seleccionados o

microaleantes, los cuales pueden cambiar el proceso y/o cinética de precipitación en

muchas de las aleaciones endurecidas por envejecimiento. La precipitación en las

aleaciones de aluminio comerciales usualmente empieza con la formación de las zonas

8

GP, estas zonas GP deben ser consideradas como precipitados metaestables o

totalmente coherentes. La adición de pequeñas cantidades de plata, litio y/o magnesio

a las aleaciones de aluminio ha despertado un gran interés debido a la precipitación de

una nueva fase conocida como Ω (omega), misma que ha mostrado una mejora en la

resistencia mecánica y a la termofluencia a elevadas temperaturas. La precipitación de

la fase Ω permitirá modificar la cinética de descomposición de la formación de fases y

retardar la degradación del material a altas temperaturas. Esta fase se distribuye

homogénea y finamente dentro de una matriz de aluminio y se forma como una

dispersión uniforme de placas delgadas sobre los planos de deslizamiento 111 de la

matriz de aluminio. La fase Ω es más estable termodinámicamente que la fase θ, y su

estructura aún permanece en controversia, reportándola como ortorrómbica, tetragonal

y monoclínica [4]. Las características mecánicas a alta temperatura mejoran

notablemente en las aleaciones cuaternarias Al-Cu-Mg-Ag [2].

ALEACIONES Al-Ag

Por su parte, el proceso de aleación mecánica se desarrollo alrededor del año 1960 por

J. Benjamín y colaboradores [10, 11]. El objetivo principal de su trabajo fue el de

producir aleaciones endurecibles por dispersión de óxidos. La aleación mecánica se ha

definido [12,13] como un proceso de molienda de polvos, generalmente en seco, en el

cual, se emplea un equipo capaz de fuerzas de impacto de alta energía. Dichas fuerzas

dan origen a la unión y mezclado íntimo de las partículas y a la fractura de las mismas.

El sistema Ag-Al muestra la presencia de tres fases intermedias β (BCC), ζ (HCP) y μ

(cúbica desordenada) en la región rica en Ag [14]. Algunos estudios sobre la aleación

mecánica mediante molienda de alta energía llevados a cabo en los sistema Ag-26%

atómico Al [15], Ag-37% atómico Al [15] y Ag-35% atómico Al [16] han mostrado la

formación de las fases intermedias (ζ y μ) respecto a los tiempos de molienda

empleados. Sin embargo, es importante señalar que la cinética de transformación

parece estar notablemente influenciada por las condiciones de molienda. La naturaleza

de las fases que serán formadas depende de las reacciones mecanoquímicas de la

aleación, y de los factores externos tales como; a) tipo de molino, b) atmósfera de la

molienda, c) relación carga de bolas:peso de muestra, d) tiempo de molienda, e)

9

temperatura de molienda y f) naturaleza y cantidad adicional del agente de control del

proceso [13,17]. La temperatura de los polvos es un factor crítico en el mecanismo de

formación del AM. Ya que ésta influye directamente en el proceso de difusivo,

ocasionando que se pueda llevar a acabo el AM mediante este proceso [13-18].

II. METODOS Y MATERIALES El estudio de la cinética del endurecimiento de aleaciones ferrosas y no ferrosas que

ocurren en las aleaciones Al-Cu-Mg con adiciones de plata, Zn-22%Al-2%Cu, Ag-

35%Al y Fe-10%Ni-15%Al modificadas con Cu, Cr y Ag, se llevó a cabo por medio de

difracción de rayos X (DRX), microscopia electrónica de barrido (MEB), microscopia

electrónica de transmisión (MET) y mediciones de microdureza Vickers (HV).

Se fabricaron las aleaciones base aluminio a partir de los elementos químicamente

puros, con al menos 99.9% de pureza. Esto se realizó a partir de técnicas de fusión

convencional, mediante un equipo de colada continua a nivel laboratorio a 750 °C con

una atmósfera de argón y mediante agitación por medio de una barra de alúmina, con

la finalidad de obtener una composición más homogénea. En el procesos de aleación

mecánica se emplearon polvos de Ag (99.98%) de 100 μm y morfología redonda y de

Al (99.98%) de 15 μm y morfología irregular para obtener la aleación Ag-35% atómico

Al mediante mo lienda de alta energía (Spex 8000D) con una relación de peso de

bolas:peso de muestra 2:1 (3 balines de 3/8” y 5 de 3/16”), así como, contenedores de

diferente volumen interior cada uno 43.1 cm3 y 52.5 cm3 (designándolos como A y B,

respectivamente). Se realizaron moliendas a 5.4, 14.4, 25.2, 72 y 144 ks (1, 4, 7, 20 y

40 h respectivamente). La Tabla 1 muestra la composición nominal de las aleaciones

fabricadas.

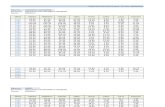

Tabla 1. Composición nominal de las aleaciones en % peso.

Aleación Cu(% peso) Mg(% peso) Ag(% peso) Al(% peso) Zn (% peso) 1 2.0 0.3 Balance ----- 2 2.0 0.3 0.1 Balance

3 2.0 0.3 0.4 Balance 4 2.0 0.3 1 Balance

5 35.0 Balance 6 2.0 22.0 Balance

10

Las aleaciones Fe75-Ni15-Al10 y Fe74-Ni15-Al10-X, (X = Cr, Cu, Ag) en porciento atómico,

se prepararon a partir de la fusión de los elementos de alta pureza (Fe 99.88%, Ni

99.95%, Al 99.9%, Cu 99.99% y Ag 99.9%) empleando para ello un mini horno

eléctrico, la carga preparada fue 15 gramos, bajo una atmósfera inerte de gas argón.

Se atuvieron muestras en forma de pequeños lingotes con dimensiones de 3cm de

largo por 0.8cm de diámetro. La preparación gravimétrica se realizo empleando una

balanza digital marca SARTORIUS B12OS. La tabla 2 indica las composiciones

nominales de cada una de las aleaciones.

Tabla 2. Composición nominal de las aleaciones base Hierro

Aleación Elemento % atómico % peso Fe-Ni10- Al15 Fe 75 80.86

Ni 10 11.34 Al 15 7.8

Fe-Ni10- Al15-Cu Fe 74 79.84 Ni 10 7.81 Al 15 11.34 Cu 1 1.01

Fe-Ni10- Al15-Cr Fe 74 79.84 Ni 10 7.81 Al 15 11.34 Cr 1 1.01

Fe-Ni10- Al15-Ag Fe 74 79.84 Ni 10 7.81 Al 15 11.34 Ag 1 1.01

Tratamientos Térmicos.

Las aleaciones provenientes de fusión se cortaron para obtener muestras con

dimensiones de 65 x 10 x 21 mm3, las cuales fueron encapsuladas bajo vacío en tubos

de pirex. Las muestras se trataron térmicamente hasta la temperatura de

homogeneizado en el intervalo de 550 ± 5 °C y 350°C durante 5 días, seguidas de un

temple en agua con hielos (enfriamiento brusco) a una temperatura de

aproximadamente 2 °C para las aleaciones base Al y Zn, respectivamente. La finalidad

del tratamiento de homogeneización fue romper la microestructura de colada

proveniente de fusión a partir de una región monofásica, mientras que el tratamiento de

temple se realizó con la finalidad de obtener una solución sólida sobresaturada (SSS) a

11

temperatura ambiente, para su posterior transformación por precipitación. La

caracterización de la completa homogeneización se realizó mediante un análisis de la

microestructura a través de microscopía electrónica de barrio (MEB).

La siguiente etapa consistió en realizar tratamientos de envejecido isotérmico a cada

una de las muestras a temperaturas de 150, 200, 250 y 300 °C, las cuales están dentro

de la región bifásica (α + θ) del diagrama Al-Cu y 200°C para la aleación eutectoide

base Zn-Al. Asimismo, los tratamientos se realizaron a diferentes tiempos (10, 30min,

1, 5, 10, 25, 50, 75, 100, 125, 150, 175, 200, 225, 250, 275, 300, 325, 350, 375, 400 h)

a cada una de las aleaciones, para provocar la precipitación de segundas fases. Las

diferentes temperaturas y tiempos se emplearon con la finalidad de obtener diferentes

fracciones volumétricas, las cuales permitieron seguir la cinética de descomposición.

Los tratamientos de homogeneizado, solubilizado y envejecido se llevaron acabo en un

horno de resistencia eléctrica thermolyne, considerando un rango de temperatura de ±

2 °C.

Zn-22%Al-2%Cu

• Homogeneizado: Se llevó a cabo el homogeneizado del material a la temperatura de 350 y

400 °C durante 7 y 15 días, respectivamente, con la finalidad de romper la estructura

dendrítica. Las temperaturas fueron seleccionadas de acuerdo con el diagrama de fases Zn-

Al (ver figura 2.5), debido a que ambas están dentro del campo correspondiente a la fase β;

en tanto que el parámetro tiempo se encuentra reportado para la temperatura de 350 °C[ref] y

para la temperatura de 400 °C se determinó mediante pruebas realizadas en diferentes

intervalos de tiempo, en las cuales se observó el porcentaje de homogeneidad de la aleación

utilizando la técnica de Microscopía Electrónica de Barrido.

• Envejecido: Este tratamiento se llevó a cabo a 200 ºC a diferentes tiempos (1, 5, 15, 25, 50,

100 y 150 horas) con la finalidad de observar la transformación de la fase ε y asociarla con

las propiedades mecánicas de la aleación. Este seguimiento se llevó a cabo únicamente para

las aleaciones homogeneizadas a 350 °C, puesto que a 400 °C no se observan las partículas

del intermetálico ε , aunado a esto, las probetas ensayadas en tensión presentaron mayor

ductilidad por lo que resultaron de mayor interés para el estudio.

12

Caracterización por Difracción de Rayos X (DRX).

Después de cada tiempo y temperatura de envejecido, las muestras fueron

desbastadas gradualmente con lijas de SiC de grados 400, 600 1000, 1500, 2000, y

pulidas a espejo mediante un pulido inicial con alúmina de 0.3 μm y un pulido final con

alúmina 0.05 μm. Posteriormente, se caracterizaron por difracción de rayos X (DRX).

Ésta se realizó mediante un difractómetro Siemens D-5000 con radiación Kα de cobre

monocromada. Las condiciones empleadas fueron: velocidad de barrido 2°/min.,

incrementos de 0.02 cps, intervalo de ángulo 2θ de 20 a 120°, colimador de 1.0 mm.,

35 kV y 25 mA.

Microscopia Electrónica de Barrido (MEB).

Las muestras provenientes de fusión, homogeneizadas y solubilizadas, se prepararon

metalográficamente y se caracterizaron mediante MEB; utilizando un microscopio

electrónico JEOL-6300 con una distancia de trabajo de 15 mm, un voltaje de 20kV y

con señal de electrones secundarios.

Microscopia Electrónica de Transmisión (MET).

Las observaciones por MET se realizaron en un microscopio JEOL-2000FXII equipado

con un espectrómetro de energía dispersa (EDS). La caracterización por MET se

realizó con un voltaje de 200kV. Se emplearon las técnicas convencionales de campo

claro, campo oscuro y difracción de área selecta. Las muestras empleadas para su

caracterización por MET se obtuvieron a partir de placas de tamaño de 10 X 10 X 3

mm3. Dichas placas fueron desbastadas gradualmente con lijas de SiC de grado 400,

600, 1000, 1500 y 2000 hasta obtener un espesor de 300 micras. Posteriormente, se

cortaron discos de 3 mm de diámetro con una cortadora de electroerosión y

desbastadas hasta obtener un espesor aproximado de 150 micras, después las

muestras fueron pulidas electrolíticamente mediante un aparato FISHIONE de doble

chorro en una solución de 78 % metanol y 22 % ácido nítrico ( en volumen) enfriado a

una temperatura de -70 °C en un baño María de alcohol con CO2 sólido.

13

Medición de Microdureza Vickers (HV).

Por medio de las mediciones de microdureza, se siguió la secuencia de precipitación. A

partir de las muestras pulidas a espejo se realizaron las mediciones de microdureza

Vickers mediante un microdurómetro, marca Future Tech, utilizando una carga de 200

g. y se realizaron 10 identaciones para cada una de las muestras, de las cuales 2 de

los valores de dureza fueron eliminados (el valor más alto y el valor más bajo) para

obtener el valor promedio.

Ensayos de Tensión.

Las pruebas de tensión se llevaron a cabo en una máquina de tensión uniaxial marca

Shimadzu® a la velocidad de deformación más baja que permite el equipo (0.05

mm/min). Estos ensayos fueron llevados a cabo para los tratamientos de

homogeneizado cuyas probetas fueron seleccionadas de acuerdo con la evolución de

la dureza durante la transformación de la fase β, de tal manera que se asignó una

prueba para el tiempo cero de transformación (inmediatamente después del temple),

una más para el tiempo en que se alcanza la mayor dureza (∼4 horas después del

temple) y uno más para el tiempo en el que se culmina la transformación de la fase.

Las probetas sometidas a tensión se prepararon metalográficamente para poder ser

observadas en el Microscopio Electrónico de Barrido modelo Jeol JSM-6300.

Asimismo, se realizaron pruebas de tensión cada tiempo de envejecido (1, 5, 15, 25,

50, 100 y 150 horas), de manera que se pudo observar la relación que existe entre la

transformación de la fase intermetálica inestable ε a la fase estable τ’ y las propiedades

mecánicas del material.

Una vez terminado el ensayo se estudió la superficie de fractura y se cortó uno de los

extremos de la probeta ensayada a todo lo largo (ver figura 3.3) y así preparar la

superficie frontal de las probetas fracturadas para observar el comportamiento de la

microestructura cerca y lejos de la zona de fractura y así poder evaluar la relación

existente entre las propiedades mecánicas de la aleación con sus transformaciones de

fase.

14

DESCRIPCION DE ACTIVIDADES REALIZADAS

De acuerdo a la programación de actividades propuestas en el protocolo 20060071, se

cumplieron satisfactoriamente las metas propuestas. Los resultados obtenidos y que

abarcan las metas propuestas se mencionan a continuación. El anexo incluye

solamente el escrito de los resultados debido al espacio disponible a ser enviado a la

SIP. El impreso contiene todas las figuras y gráficas de los resultados.

III. RESULTADOS Sistema Fe-Ni-Al

En la figura 2 se muestran los resultados de difracción de rayos X de la muestra

solubilizada y envejecida a 850ºC por 5 horas. El difractograma inferior corresponde a

la aleación solubilizada, en la cual se observan los picos de difracción correspondientes

a una solución sólida sobresaturada αsss con una estructura cúbica centrada en las

caras (bcc), lo que indica una clara evidencia de que el tratamiento de temple fue

efectivo durante el enfriamiento. El difractograma superior muestra los picos de

difracción correspondientes a la fase precipitada β´ con estructura (bcc) después de 5

horas de envejecido a 850ºC. El pico (100) indica que β´ corresponde a una fase

ordenada. Sin embargo, los picos de difracción correspondientes a los planos (110),

(200), (211) y (220) de la fase ordenada β´ se traslapan con los d la matriz α (rica en

hierro).

Fig. 2 Patrón de difracción de rayos X de la aleación Fe75-Ni10-Al15, solubilizada a 1100ºC y envejecida a 850ºC por 5 horas.

15

Microscopia Electrónica de Barrido.

La figura 3 muestran las micrográficas obtenidas por MEB de la aleación Fe75-Ni10-Al15.

Las micrografías de la figura 3 presentan los cambios microestructurales después de

envejecer térmicamente la aleación por tiempos de 25 a 500 horas a una temperatura

de 750°C. En las imágenes se observa la morfología de las partículas precipitadas β´

(NiAl) obtenidas durante los envejecido isotérmicos. En los primeros tiempos de

tratamiento la nueva fase se presenta en forma de cúbica con esquinas redondeadas

distribuidas de manera aleatoria en la matriz. A un tiempo de envejecido de 50 horas,

las partículas se alinean entre sí y van adquiriendo una forma rectangular con caras

planas, conforme se incrementa el tiempo de envejecido los precipitados crecen en

tamaño pero disminuyen en cantidad.

Adicionalmente, se puede ver la secuencia en los cambios microestructurales de la

aleación después de envejecerla a 850ºC por tiempos de 5 a 500 horas. En las

primeras imágenes se observa que a tiempos cortos de envejecido las partículas

aparecen distribuidas uniformemente en la matriz con una morfología cúbica con las

esquinas redondeadas. Conforme se realizan los subsecuentes tratamientos de

envejecido los precipitados adquieren una orientación preferencial de manera lineal

formando pequeñas agrupaciones. A tiempos prolongados de envejecido las partículas

incrementan su tamaño sin perder su alineamiento además conservan su morfología

cúbica con caras planas.

Por otra parte, la figura 3 tambien muestra las micrografías de la microestructura de la

aleación después de envejecerla térmicamente a 920ºC por tiempos de 0.25 a 200

horas. Los resultados correspondientes a esta temperatura de envejecido muestran

que a tiempos cortos de envejecido la morfología de las partículas es cúbica con las

esquinas redondeadas. A un tiempo de tratamiento de 25 horas las partículas se

alinean entre si adquiriendo una morfología cúbica con caras planas. Para tiempos de

envejecido más largos de 200 horas las partículas se agrupan formando pequeñas

colonias con diferente tamaño y morfología. Al incrementarse el tamaño de las

partículas la distancia entre ellas también se incrementa pero la densidad en número

disminuye.

16

Fig. 3. Micrografías de la secuencia de la aleación envejecida a 750, 850 y 920ªC

por diferentes tiempos

Las micrografías de figura 4 presentan la evolución microestructural de la aleación

Fe74-Ni10-Al15-Cu después de envejecerla térmicamente por tiempos de 25 horas hasta

200 horas. Las imágenes muestran que después de 25 horas de envejecido la

morfología de las partículas es cuboidal con sus cuatro lados rectos. A este tiempo de

tratamiento se observa que la distribución de las partículas es uniforme en toda la

matriz y comienzan a alinearse entre sí. Para tiempos de envejecido más prolongados,

las partículas conservan la misma morfología pero aumentan de tamaño y se observa

una alineación con respecto a sus caras planas. También se observa que al

incrementarse el tamaño de las partículas la distancia entre ellas aumenta y la

densidad en número de partículas disminuye.

200 h

e 5 h 25 h h 500 h f 100 h g

1μm

a 50 100 h d 500 b 200 h c

i 0.25 5 h l 150 h j 25 h k

1μm

750°C

850°C

920°C

1μm

17

Fig. 4. Micrografías de la aleación Fe74-Ni10-Al15-Cu envejecida a 850ºC

por tiempos de a)25h, b)50h, c)75h, d)100h, e)150h y f)200h.

La figura 5 ilustra una imagen de campo obscuro de la aleación obtenida por

microscopia electrónica de transmisión (MET), envejecida por 5 horas a 850°C. Dicha

figura presenta una microestructura homogénea con una distribución uniforme de las

partículas precipitadas β´ (Ni, Fe)Al, las cuales tienen un tamaño promedio de 140 nm

en una matriz ferrítica. La morfología de las partículas es cúbica con caras planas

alineadas de maneara preferencial sobre las direcciones cristalográficas elásticamente

suaves <100> de la matriz.

El patrón de difracción de electrones de área selecta (PDAS) de la figura 6 muestra una

serie de reflexiones donde las más intensas corresponden a la matriz α con una

estructura bcc, mientras que las más débiles o menos intensas corresponden a las

partículas precipitadas β´ con una estructura bcc. A partir del PDAS, se puede

establecer que existe una clara relación de orientación entre la matriz y los

precipitados, debido a que muchas reflexiones de ambos patrones coinciden en el

PDAS. Por ejemplo, se puede observar que la reflexión 200 del precipitado β´ es la

18

mitad de la distancia de la reflexión de la matriz α, 200, a partir de la reflexión central,

000. Por lo tanto, estos planos son paralelos y el parámetro reticular de la fase β´ es el

doble que la matriz α. De manera similar, la reflexión 220 de β´ (adición de las

reflexiones 200 y 020) coinciden con la reflexión 110 de la matriz. Adicionalmente,

ambos patrones de difracción tienen como eje de zona a [001]. Por lo tanto, la relación

de orientación entre α y β´ es la siguiente:

(200)β // (200)α -Fe

[001] β // [001]α -Fe

Finalmente, estas relaciones y coincidencias en el PDAS hacen evidente que existe

coherencia entre la matriz α y los precipitados de la fase β´.

Fig. 5. Imagen de campo oscuro obtenida por MET de la aleación envejecida por 5 horas a 850°C. La imagen muestra la presencia de partículas precipitadas β´ (Ni, Fe)Al.

Fig. 6. Patrón de difracción de electrones de área selecta (PDAS) correspondiente a la muestra envejecida a 850 º C por 5h.

100

010 100

010

100 nm

5 h

19

A) Cinética de Engrosamiento de los Precipitados β´.

La distribución de tamaño de las partículas se determinó experimentalmente a partir de

las imágenes digitalizadas de MEB de la Figura 3. En las imágenes digitalizadas se

midió el área de los precipitados mediante un analizador de imágenes para obtener un

radio equivalente para cada precipitado. El número de precipitados medidos en cada

tiempo de envejecido fue de al menos 500 partículas. La distribución de tamaños f(r) se

determinó contando el número de precipitados con radio equivalente, r, en intervalos

consecutivos (r, r + Δr) alrededor del radio promedio r , la normalización se realizó

usando la siguiente expresión:

( ) ( )( ) r

rrrrN

rrrNf

i

i

ΔΔ+Δ+

=∑ ,

,2 ρρ (1)

donde: ( )ρρ f2 es la densidad de probabilidad, r es el radio promedio de la partícula y

Ni(r, r + Δr) es el número de partículas en un intervalo dado [11]. La curva LSW [12] se

obtuvo a partir de la relación de la densidad de probabilidad contra el radio normalizado

empleando la siguiente ecuación:

⎟⎟⎠

⎞⎜⎜⎝

⎛−

−+−

=ρ

ρρρ

ρρ2/3

exp)3(

1)2/3(2

81)( 3/73/11

2

3/5h (2)

La figura 7 ilustra gráficamente los resultados de la densidad de probabilidad contra el

radio normalizado a 750, 850 y 920 °C, respectivamente. Adicionalmente, dichas

figuras incluyen la curva de la teoría de engrosamiento propuesta por Lifshitz-Slyozov e

independeientemente por Wagner (LSW).

En la figura 7 se observa que después de 50 horas de envejecido a 750ºC, la curva

presenta una tendencia similar a la curva LSW y presenta un tamaño de radio promedio

de partícula r* igual a 87.69 nm. A tiempos posteriores de 75, 100, 150, 200 y 300

horas de envejecido, la distribución de tamaño de las partículas se mantiene dentro de

la curva teórica, sin embargo, el radio promedio de las partículas r* se incrementa

continuamente hasta 153.70 nm. A 850ºC después de 10 horas de envejecido se

observa una distribución de tamaño simétrico y la tendencia de la curva es similar a la

20

predicha por LSW. A tiempos de envejecido subsecuentes de 50, 100, 150 y 200 horas

se observa que la distribución de tamaño tiende a ensanchar la curva, y el tamaño de

radio promedio de partícula se incrementa desde 184.26 hasta 279.24 nm. A un

tratamiento de 920ºC, la distribución de tamaño de los precipitados cae dentro de la

curva teórica, a tiempos de 10 a 150 horas las barras que indican la distribución de

tamaño de las partículas se ensanchan y disminuyen de tamaño, y el radio promedio de

las partículas se incrementa con respecto al tiempo de envejecido hasta alcanzar un

tamaño r* de 350.93 nm a 150 horas de envejecido. Estos eventos pueden estar

asociados con la formación de grupos de precipitados, así como, a una posible

coalescencia.

Fig. 7. Distribución de tamaño de los precipitados de la aleación Fe-Ni10-Al15

envejecida a 750, 850 y 920ºC por diferentes tiempos.

La evolución del tamaño de los precipitados, r, con respecto al tiempo de envejecido se

muestra en la figura 7. Dicha figura muestra una dependencia lineal del tamaño de

partícula con respecto al tiempo para las diferentes temperaturas. Las pendientes de

las rectas fueron de 0.32, 0.27 y 0.28 para 750, 850 y 920°C, respectivamente. De

21

-2 -1 0 1 2 3 4 5 6 7

4.0

4.5

5.0

5.5

6.0 920ºC m = 0.28 850ºC m = 0.27 750ºC m = 0.32

ln r

(nm

)

ln t (h)

acuerdo a lo predicho por la teoría LSW para engrosamiento controlado por difusión

[1,3], el radio de partícula promedio, r , aumenta con el tiempo de envejecido, t, de

acuerdo a la siguiente relación:

K t (0)r-(t)r 33 = (3)

donde )0(r es el radio de partícula promedio a un tiempo cero, K es la constante

cinética la cual esta en función de la temperatura. Cuando el engrosamiento es

controlado por difusión, m=0.33 , y obedece la ley temporal de t1/3.

Fig. 8. Gráfica de r* vs tiempo t para la aleación envejecida a 750, 850 y 920 °C.

La figura 9 muestra la variación de r*3 en función del tiempo. Se observa que hay una

buena correlación lineal entre estos parámetros como lo predice la teoría de

engrosamiento en sistemas binarios [13] y ternarios [14] de aleación. La cinética de

engrosamiento resultó ser más rápida a mayor temperatura, lo cual se explica por su

mayor difusividad atómica. De la pendiente, se determinó la constante de la cinética de

engrosamiento, K, de 1.2661x105, 2.2096x105 y 2.2516x105 nm3/h, para las

temperaturas de 750, 850 y 920 ºC, respectivamente.

22

0 100 200 300 400 500 600

0.0

2.0x107

4.0x107

6.0x107

8.0x107

920ºC K = 2.2516x105 nm3/h 850ºC K = 2.2096x105 nm3/h 750ºC K = 1.2661x104 nm3/h

r3 - r03 (n

m3 )

t (h)

Fig. 9. Gráfica de radio promedio al cubo contra el tiempo de envejecido para la aleación tratada térmicamente a 750, 850 y 920 °C.

La energía de activación, Q, para el engrosamiento de la aleación fue obtenida a partir

de la grafica de ln k contra T-1 como se muestra en la figura 10. Una grafica del tipo

Arrhenius permitió determinar la energía de activación Q con un valor de 180 kJ mol-1,

el cual es cercano con el determinado para la interdifusión Fe-Al, en el que Q = 188 kJ

mol-1 para un intervalo de temperatura de 920 a 1210 ºC [15]. Este hecho confirma que

el proceso de engrosamiento de los precipitados β´ es controlado por el mecanismo de

difusión.

Fig. 10. Gráfica de ln K vs 1/T, para la aleación envejecida a 750 850 y 920 °C.

23

La figura 10 muestra la densidad de partícula contra la inversa del tiempo para las

temperaturas de 750, 850 y 920 ºC. La gráfica indica como disminuye el número de

partículas por área conforme el tiempo de envejecido se incrementa. De acuerdo a la

gráfica puede notarse que a 750 ºC, la cantidad de partículas es mayor con respecto a

920ºC, donde la cantidad de partículas es menor. Por lo que, la relación entre la

densidad de las partículas (N(t)) con respecto al tiempo (t) siguen un comportamiento

lineal de acuerdo a la ecuación (4) predichas por la teoría LSW [16]:

1)( −= tKtN LSW

N (4)

Fig. 11. Densidad de partícula como función del inverso del tiempo.

Medición de la Dureza.

La figura 12 ilustra gráficamente el comportamiento mecánico de las aleaciones

mediante la medición de la dureza. El incremento de la resistencia en este tipo de

aceros es debido a la presencia de las partículas precipitadas β` (Fe,Ni)Al dispersas en

la matriz. En las graficas puede observarse que las aleaciones Fe74-Ni15-Al10-X, (X = Cr, Cu, Ag) presenta mayor incremento de la dureza durante los tratamientos térmicos

efectuados, sin embargo, la aleación Fe-Ni15-Al10 no presenta cambios considerables

en su dureza. En los primeros tiempos de envejecido la resistencia de las aleaciones

disminuye, y conforme se incrementa el tiempo de envejecido la dureza aumenta y se

crece uniformemente. Las propiedades de las aleaciones endurecibles por

envejecimiento dependen tanto de la temperatura como del tiempo de tratamiento, por

0.00 0.02 0.04 0.06 0.08 0.10 0.12 0.140.0

2.0x1012

4.0x1012

6.0x1012

8.0x1012

1.0x1013

1.2x1013

1.4x1013

1.6x1013 920ºC 850ºC 750ºC

Den

sida

d de

Par

tícul

a (N

o.P

art./

m2 )

1/ t (h-1)

24

1000 10000 100000 1000000425

450

475

500

525

550

575

600

Dur

eza

Vic

kers

(Hv)

Tiempo de envejecido (seg)

Fe-Cu Fe-Ag Fe-Cr Fe-Ni-Al

lo que, la máxima dureza de la aleaciones presentes bajo estas condiciones de trabajo

no se ha alcanzado debido a que las partículas β` son estables a altas temperaturas, y

eso provoca que el comportamiento en las curvas de la dureza tienda a incrementarse.

Fig. 12. Gráfica de dureza (HV) vs tiempo (t) para las aleaciones envejecidas a

850ºC

SISTEMA Zn-Al

Generalmente, las transformaciones de fase que ocurren en las aleaciones se estudian

a partir de una solución sólida sobresaturada (fase metaestable) y posteriormente

mediante tratamientos de envejecido isotérmico se obtienen las fases de equilibrio. Sin

embargo, cuando la cinética de transformación de una fase inestable ocurre muy

rápido, resulta complicado analizarla. La fase β en la aleación Zn-22%Al-2%Cu es una

fase inestable y transforma a temperatura ambiente a pesar de lo severo de los medios

de temple[29].

Con la finalidad de establecer una cinética de transformación de la fase inestable β, se

determinó la evolución de la intensidad de los picos característicos de DRX

correspondientes a los planos (111) de la fase β y (1101) de la fase η (ver figura 13),

los cuales se muestran en la figura 14. La gráfica se construyó calculando el porcentaje

de transformación de las fases β y η, considerando que la transformación es

25

40 50 60 70 80

αα

ε

ββββ

ηηηη

η

22.5 ks21.0 ks19.5 ks18.0 ks16.5 ks

Inte

nsid

ad (u

. a.)

2 θ (grados)

Transformación a partir del temple de 350 ºC

15.0 ks13.5 ks12.0 ks10.5 ks 9.0 ks 7.5 ks 6.0 ks 4.5 ks 3.0 ks1.5 ks

0 ksβ

ε α η

directamente proporcional al aumento o disminución de la intensidad de los picos de

difracción. Investigaciones[13, 19, 28] sobre la descomposición de la fase β han mostrado

que es una fase inestable a temperatura ambiente y transforma en cuestión de horas

de envejecido natural. Los resultados muestran que el 50% de transformación de la

fase η ocurre para los tratamientos de homogeneizado de 350ºC y 400ºC a tiempos de

6.74 ks y 10 ks, respectivamente. Por lo tanto, se puede establecer que se presenta

una cinética de transformación más lenta después de un tratamiento de

homogeneizado a 400ºC.

Fig. 13. Secuencia de transformación de la fase β a partir del homogeneizado a 350 y 400ºC.

Fig. 14. Cinética de Transformación de las fases β y η para el solubilizado a 350 ºC y 400ºC

1 2 3 4 5 6 7 8 9 10 11 12 13 140

20

40

60

80

100

% T

rans

form

ado

Tiempo (ks)

ηβ

50.03%

6.7

4 ks

26

Por otra parte, los resultados de microdureza Vickers confirman los resultados de DRX,

donde se observó una evolución de la dureza a temperatura ambiente más lenta en el

homogeneizado a 400ºC. Sin embargo, se esperaría que la cinética más lenta se

presentara a 350ºC, debido a que a partir de temperaturas más altas, la retención de

vacancias es mayor, lo que provoca una cinética de transformación más rápida Este

comportamiento se atribuye a la efectividad del tratamiento de temple.

Por otra parte, la evolución de la dureza ha sido atribuido a la formación de granos

nanométricos de las fases α y η (máxima dureza) durante su formación y su posterior

crecimiento (disminución en dureza) [15]. Asimismo, se ha demostrado que la dureza no

se ve fuertemente afectada por los tratamientos de homogeneizados a las

temperaturas mencionadas, es decir, el nivel de la dureza es prácticamente el mismo,

puesto que lo que cambia es el tiempo en el que se lleva a cabo la evolución de esta

propiedad.

Otro factor importante encontrado en el proceso de envejecido natural posterior al

homogeneizado, fue que la fase intermetálica ε, prácticamente no se observó al

homogeneizar a 400 °C (figura 13). Sin embargo, se debe aclarar que de acuerdo a los

resultados de DRX esta fase si se encuentra presente en la aleación en ambas

temperaturas.

Transformación durante Envejecidos Artificiales

Después de llevarse a cabo la transformación de la fase β a temperatura ambiente, la

microestructura de la aleación obtenida en el homogeneizado de 350 °C está

compuesta de una matriz de granos equiaxiales de las fases α (rica en aluminio) y η

(rica en zinc), los cuales rodean a las partículas de la fase ε (compuesto intermetálico

CuZn4), la cual mide entre 10 y 15 μm, por lo que se puede decir que efectivamente la

fase β es inestable a temperatura ambiente y transforma después del temple para dar

paso a las fases mencionadas. Sin embargo, éstas fases no son las de equilibrio, ya

que se ha reportado que la constitución de equilibrio se obtiene mediante tratamientos

térmicos de envejecido por debajo de 268°C[29], deformación[15], aleación mecánica[21].

Los resultados comprueban que las fases de equilibrio se obtienen posterior a los

27

tratamiento térmicos de envejecido isotérmico a 200 °C entre 54 y 90 ks de

permanencia (ver figura 13). Las observaciones de la transformación demuestran que

ésta se lleva a cabo mediante la reacción de 4 fases, 'τηεα +→+ y ocurre partiendo

de la periferia hacia el centro de la fase ε, como se mostró en la figura 4.5.

En la figura 15 se presenta un resumen de los resultados obtenidos por DRX, MEB y

VH. Se puede apreciar que la máxima dureza del material se obtiene durante los

primeros tiempos de envejecido natural (aproximadamente 115 VHN), así como

también se observa que al iniciar el envejecido artificial, la dureza continúa

disminuyendo y posteriormente alcanza un valor máximo en esta etapa de envejecido a

200 °C, entre los primeros 54 y 90 ks (15 y 25 horas) de permanencia.

Fig. 15. Evolución de la dureza durante los envejecidos natural (25 °C) y artificial (200 °C).

Envejecido natural

Envejecido artificial

β→η+α+ε

α+ε→η+τ′

28

Ensayos de Tensión: Envejecido Natural

Después de hacer realizado los ensayos de tensión previamente planteados, se

deduce que la aleación en estudio cuenta con propiedades considerables de ductilidad,

puesto que aún para el estado de colada, se obtiene una cantidad de deformación

considerable, a pesar de tener una constitución heterogénea del material. Sin embargo,

las propiedades, en cuanto a resistencia, son bajas, si se desea en aplicaciones

estructurales. Bajo esta condición de ensayo, se puede decir que el material es dúctil y

con una resistencia media.

Por otra parte, se ha establecido que la temperatura de homogeneizado afecta

fuertemente las propiedades del material, pues como se mencionó en el capítulo 4, al

homogeneizar a 350 °C, se alcanza la mayor cantidad de deformación posible (~ 80 %)

a temperatura ambiente. En contraste, la menor deformación se observó sobre las

pruebas realizadas después de homogeneizar a 400 °C. Este cambio en las

propiedades se puede atribuir directamente a la presencia de la fase intermetálica ε,

pues como ya se mencionó, al homogeneizar a 400 °C, no se observan las partículas

de dicho intermetálico, a pesar de que los resultados de difracción de rayos-X

demuestran que el compuesto si existe. Sin embargo, es posible que éste se encuentre

finamente disperso en la matriz, incrementando la dureza de la aleación y, por ende,

una disminución en la deformación plástica obtenida en el ensayo de tensión. De igual

manera, se puede observar el efecto de la temperatura de homogeneizado sobre la

resistencia máxima del material, la cual es bastante baja para la prueba realizada a la

probeta homogeneizada a 350 °C después de la transformación de β.

Al hacer la comparación entre los mismos tratamientos para ambas temperaturas, se

puede establecer que mantiene una consistencia en los ensayos inmediato al temple

(sin transformación de la fase β) y 4 horas después del temple (máxima dureza) puesto

que no existe un cambio considerable en las propiedades del material con respecto a

su temperatura de homogeneizado. Sin embargo, queda demostrado claramente que al

permitir la transformación de la fase inestable β, durante 5 días a temperatura

ambiente, dando paso a las fases estables α, η y una distribución de partículas del

intermetálico ε, las propiedades del material se ven fuertemente influenciadas por su

temperatura de homogeneizado. Se apreciar que las reducciones en área más

29

marcadas, se presentan principalmente para la probeta transformada a temperatura

ambiente durante 5 días y la recocida desde 350 °C; aunque las probetas ensayadas

inmediato al temple y 4 horas después de éste, resultaron muy parecidas a las

provenientes del homogeneizado a 400 °C, lo cual se atribuye a que son los tiempos en

los que se obtiene una mayor dureza del material.

Por lo antes mencionado, se puede decir que las propiedades obtenidas en los

primeros tiempos de envejecido a temperatura ambiente, son correspondientes a la

fase β, a pesar de estar sometida a una rápida transformación, en tanto las

propiedades del material después de haber sido homogeneizado, son atribuidas a la

mezcla de las fases α, η y ε , de ahí que las propiedades de los primeros tiempos de

envejecido sean tan similares a las probetas homogeneizadas a 400 °C, puesto que la

microestructura de estas condiciones son muy parecidas.

Por otra parte, se observa una gran cantidad de huecos en la superficie de la probeta

ensayada después de homogeneizar a 400 °C, lo cual puede dar el indicio de que la

fractura (bajo esta condición de homogeneizado) haya seguido el mecanismo de

cavitación, en tanto la probeta homogeneizada a 350 °C, presenta una superficie más

regular, es decir, libre de porosidad; la presencia de la fase ε es mucho más tangible en

esta condición, por lo que queda establecido que la presencia de las partículas del

compuesto intermetálico es totalmente dependiente de la temperatura a la que se

realiza el homogeneizado de la aleación.

Finalmente, con respecto a las pruebas realizadas después de homogeneizar, se

puede decir que bajo la condición de recocido, la ductilidad del material es muy baja,

sin embargo, aún bajo esta condición, la cantidad de deformación alcanzada por la

probeta correspondiente al homogeneizado de 350 °C es superior que la de la probeta

homogeneizada a 400 °C, lo cual se debe principalmente a que el tiempo necesario

para alcanzar la temperatura de equilibrio durante el recocido es superior al

homogeneizar a 400 °C, puesto que el gradiente de temperatura es mayor. Al analizar

las propiedades y la microestructura obtenidas para las condiciones de recocido, se

determinó que la constitución microestructural de equilibrio (laminillas alternadas de las

fases α y η) interviene fuertemente en la cantidad de deformación alcanzada por el

material, además de ello, la fase intermetálica también juega un papel importante,

30

puesto que al recocer a partir de 350 °C, se obtiene una cantidad significativa de las

partículas de esta fase precipitada sobre los límites de grano, lo cual no se observa en

el recocido a partir de 400 °C, aunque se debe destacar que al realizar este último

tratamiento, si se observan partículas de ε en los límites de grano, a diferencia de las

demás condiciones correspondientes con el homogeneizado a 400 °C, las cuales

seguramente se forman durante el enfriamiento de la aleación, pues como en este

tratamiento la velocidad de enfriamiento es muy baja, la aleación se mantiene ciertos

intervalos de tiempo a las temperaturas inferiores a 400 °C, por lo que es posible la

formación del intermetálico en este proceso. Sin embargo, la cantidad de partículas de

ε es bastante menor que en las probetas homogeneizadas a 350 °C (figura 16), por lo

que se puede decir, que las propiedades del material están ligadas a la presencia de

las partículas de ε en la microestructura.

Fig. 16. Comparación entre las microestructuras obtenidas después de homogeneizar a 350 y 400 °C, y enfriar lentamente (tratamiento de recocido).

Envejecido Artificial

Por otra parte, las curvas esfuerzo-deformación obtenidas para las condiciones de

envejecido isotérmico presentan la misma forma en todos los casos, aunque la mayor

cantidad de deformación se observa en el envejecido de 3.6 ks. Resulta evidente que la

tendencia de las propiedades mecánicas de la aleación durante el envejecido es

constante, es decir, en todos los casos se observa un aumento o decremento continuo,

según sea el caso. Por otra parte, queda establecido que la cantidad de deformación es

31

inversamente proporcional a los esfuerzos de cedencia y máximo, la cantidad de

deformación disminuye con respecto al tiempo de envejecido, en tanto los esfuerzos de

cadencia y máximo incrementan al desarrollarse la transformación de la fase ε.

Finalmente, se confirma que el mecanismo bajo el cual se desarrolla la fractura del

material es el de fractura dúctil, puesto que en todas las superficies correspondientes a

los tiempos de envejecido se observaron las características de éste. Por esta razón,

queda establecido que la aleación en estudio es dúctil independientemente de las fases

presentes y los tratamientos a los que se somete.

Por otra parte, queda demostrado que la transformación de las fases en la aleación

interviene fuertemente sobre las propiedades mecánicas del material, tanto en los

tratamientos de envejecido a temperatura ambiente como durante el envejecido a 200

°C.

Finalmente, a manera de resumen, se presenta la evolución tanto del esfuerzo máximo

como de la cantidad de deformación plástica obtenida para la aleación durante los

tratamientos de envejecido natural y artificial. Se puede observar que estas dos

propiedades están fuertemente relacionadas y, de acuerdo a la tendencia, son

inversamente proporcionales, es decir, el incremento del UTS conduce a la disminución

de la deformación plástica y viceversa. Asimismo, queda demostrado que durante el

envejecido natural, el esfuerzo máximo disminuye conforme se desarrolla la

transformación de la fase β, y por el contrario, la deformación se ve incrementada. Por

otra parte, la tendencia se invierte al desarrollarse la transformación de la fase

intermetálica ε, por los que se puede decir que la transformación a temperatura

ambiente disminuye la resistencia del material y la transformación durante el envejecido

artificial incrementa esta propiedad.

32

Fig. 17. Evolución del esfuerzo máximo durante los envejecidos natural y artificial

Fig. 18. Evolución del esfuerzo máximo durante los envejecidos natural y artificial

0 100 200 300 400 500 600 700 800

160

180

200

220

240

260

280

300

UTS

(MP

a)

Tiempo (ks)

Envejecido Natural Envejecido Artificial

β→η+α+ε

α+ε→η+τ′

0 100 200 300 400 500 600 700 80020

30

40

50

60

70

80

90

100 Envejecido artificial

% D

efor

mac

ión

Tiempo (ks)

Envejecido Natural

β→η+α+ε

α+ε→η+τ′

33

SISTEMA Al-Cu

3.1 Microscopia Electrónica de Barrido (MEB).

Las micrografías de MEB presentadas en la figura 18 muestran la microestructura

correspondiente a la aleación Al-2%Cu-0.3%Mg en estado de colada y homogeneizada

a 550°C durante 5 días, respectivamente. Se puede observar la microestructura de

colada que consiste de dendritas uniformemente distribuidas (figura 18a), las cuales

están formadas por regiones blancas (ricas en cobre) y regiones grises (ricas en

aluminio). Mientras que, la figura 18b muestra granos equiaxiales de la solución sólida

sobresaturada de la fase α, haciendo evidente el rompimiento de la estructura

dendrítica y la ausencia de precipitación.

Fig. 18. Micrografías de MEB de la aleación Al-2%Cu-0.3% Mg, a) Microestructura de

fusión y b) Homogeneizada a 550°C.

Microdureza Vickers (HV).

La figura 19 muestra la variación de la dureza con el tiempo de envejecido para

diferentes adiciones de plata en la aleación Al-2%Cu-0.3%Mg envejecida a 200°C (Fig.

2(a)) y el efecto de la temperatura de envejecido para la aleación Al-2%Cu-0.3%Mg-

1%Ag (Fig. 19(b)). La figura 19(a) muestra el endurecimiento de la aleación Al-2%Cu-

0.3%Mg con la adición de plata, con máximos en dureza de 60, 80 y 86 HV para

contenidos de 0, 0.1 y 0.4% Ag, respectivamente. Sin embargo, la dureza máxima se

reduce a 75 HV cuando el contenido de Ag se incrementa a 1%. D. H. Xiao y

colaboradores [5] muestran un efecto similar con la adición de Ti en la aleación Al-

34

0 50 100 150 200 250 300 350

45

50

55

60

65

70

75

80

85

90

0 %Ag 0.1%Ag 0.4%Ag 1 %Ag

Mic

rodu

reza

Vic

kers

(HV)

Tiempo de Envejecido (h)

Al-2%Cu-0.3%Mg(a)

5.3%Cu-0.8%Mg-0.6%Ag, donde la adición de hasta 0.6% de Ti promueve un

endurecimiento en la aleación y se reduce con la adición del 1%Ti. Por su parte, la

figura 2(b) muestra que el incremento en la temperatura de envejecido disminuye la

dureza de la aleación Al-2%Cu-0.3Mg-1%Ag. Estos fenómenos están asociados con la

cantidad y la fracción volumétrica de la fase Ω, respectivamente.

Asimismo, se sabe que con pequeñas concentraciones de plata el endurecimiento

aumenta en todas las aleaciones de aluminio conteniendo magnesio, ya que la plata

estimula la precipitación de una uniforme dispersión de la fase Ω, la cual promueve el

endurecimiento en estos sistemas de aleación [5,7].

Fig. 19. Evolución de la microdureza Vickers con: a) Adición de Ag envejecida a

200°C y b) Temperatura de envejecido en Al-2%Cu-0.3Mg-1%Ag.

Microscopía Electrónica de Transmisión

En la figura 20 se muestran las micrografías de MET de la aleación Al-2%Cu-0.3%Mg-

1%Ag envejecida a una temperatura de 200 °C, después de 25, 50, 75 y 100 h,

respectivamente. La figura 20(a) muestra la coexistencia de las fases θ’ y Ω después

de 25h a 200°C. La fase θ’ mantiene coherencia con la matriz y se alinea en las

direcciones [100] y su morfología es de placas alargadas, lo cual ha sido ampliamente

reportado [8]. A tiempos de envejecido mayores, solamente se observa la presencia de

35

la fase Ω con una morfología hexagonal, lo cual confirma la disminución en dureza en

ésta aleación, atribuida también al engrosamiento de la fase Ω, ver figuras 20(b-d).

El análisis de los patrones de difracción de electrones muestra la presencia de

superreflexiones de la fase Ω, la cual tiene la siguiente relación de orientación con la

fase matriz: [111]α // [111]Ω, (022)α //(022)Ω. La figura 20 muestra la indexación de de

los patrones de difracción de diferentes ejes de zona, señalando los índices de Miller

de la matriz de Al α y el precipitado Ω. Adicionalmente, el análisis de los diferentes ejes

de zona de la matriz permitió encontrar las siguientes variantes de relación de

orientación: a) [001]α // [122]Ω, b) [011]α // [114]Ω, y c) [233]α // [133]Ω. Por lo tanto, se

identificó que la fase Ω tiene una estructura cúbica centrada en las caras (fcc), la cual

ha sido reportada como monoclínica, ortorrómbica y tetragonal [7]. De acuerdo a la

indexación de los patrones de difracción, se calcularon las distancias interplanares (nm)

de la fase Ω, las cuales no han sido reportadas hasta el momento en la bibliografía, y

se muestran en la tabla 1.

Por otra parte, la figura 22 muestra la morfología hexagonal de los precipitados de la

fase Ω, en condición de campo oscuro, después de un envejecido a 200°C durante 25 y

75 h. A partir de dicha figura se puede observar que después de 25 h de envejecido,

las intercaras de la fase Ω mantienen una relación cristalográfica en las direcciones

[220] y [311] de la matriz (ver Figura 22(a)). Después de 75h de envejecido, Figura

22(b), se puede observar que la morfología del heptagonal u octagonal, con una nueva

intercara en la dirección [111] de la matriz.

Tabla No. 1. Valores de la distancia interplanar de la fase Ω.

r d hkl 0.570 4.404 220 0.670 3.746 311 0.895 2.805 420 1.000 2.510 422 1.050 2.390 511 1.212 2.070 442

36

Figura 20. Fotomicrografías de MET en condición de campo claro en la aleación Al-

2%Cu-0.3Mg-1%Ag envejecida a 200°C durante: (a) 25, (b) 50, (c) 75 y

(d) 100h.

[111]

[111] [111]

[111]

Ω

θ’

[111]

[111] [200] (a)

(c) (d)

100 nm 100 nm

100 nm

022α

202α

202α

220α

202 Ω

202 Ω

022 Ω 022 Ω

220 Ω

022α

220α

220 Ω

37

Fig. 21. Indexación de los patrones de difracción de electrones de la aleación Al

- 2%Cu - 0.34%Mg en los ejes de zona: (a) B = [111]α // [111]Ω, (b) B = [011]α//[411]Ω y (c) B = [001]α//[221]Ω.

Figura 22. Relación cristalográfica de las intercaras de la fase Ω con la matriz en muestras envejecidas a 200°C durante: (a) 25h y (b) 75 h.

020α 200α

200α 220α

220α 020α

220α

220α 204 Ω 024 Ω

220 Ω 220 Ω

220α 020α 200α

200α 220α

220α 020α

220α 220 Ω

024 Ω

204 Ω 220 Ω

204 Ω

024 Ω

111α 022α

022α 111α

111α 200α

200α 111α 022 Ω 131 Ω

311α

311α

022 Ω

113 Ω 113 Ω

131 Ω

MATRIZ, α

Precipitados, Ω

[111]

[022] [311]

[311] (b)

50 nm

38

V. IMPACTO El presente proyecto permitió desarrollar la metodología necesaria para el estudio de

aleaciones no ferrosas deformadas y envejecidas a fin de observar el efecto sobre sus

propiedades mecánicas. Esto tuvo los siguientes resultados:

a) Formación de recursos humanos a nivel Superior de la Ingeniería en Metalurgia

y Materiales: 1 Tesis de Licenciatura

b) Formación de recursos humanos a Nivel Posgrado de la Maestría en Ciencias en

Ingeniería Metalúrgica, 2 Tesis de Maestría y 1 Tesis Predoctoral

c) Formación de alumnos PIFIS,

d) Participación en la publicación de artículos en revistas internacionales dentro del

ISINET y

e) Participación y publicación de trabajos en congresos de carácter Internacional.

39

Conclusiones Técnicas Sistema Fe-Ni-Al

A partir del análisis de los resultados obtenidos del el engrosamiento de los

precipitados β´(NiAl) formados durante el envejecimiento isotérmico a 750, 850 y 920

°C en una aleación ternaria Fe-10%Ni-15%Al, se concluye que:

1.- Las partículas precipitadas son coherentes con la matriz y la estructura cristalina

para ambas fases es la cúbica centrada en el cuerpo (bcc) con la siguiente relación

de orientación:

(200)β´ // (200)α-Fe

[001] β´ // [001]α-Fe

2.-La cinética de engrosamiento de las partículas β´ es controlado por el mecanismo de

difusión para las tres temperaturas y el proceso de engrosamiento sigue la ley

temporal t1/3 predicha por la teoría LSW. Así mismo, En las últimas etapas de

envejecido, la distribución de tamaños de precipitados es simétrica y más ancha que

la predicha por la teoría de engrosamiento LSW.

3.- La cinética de engrosamiento es más rápida a temperaturas más altas debido al

incremento en difusividad atómica.

4. La energía de activación, Q, para el engrosamiento de la aleación fue de 180 kJ

mol-1.

40

Sistema Zn-Al-Cu

Después de haber realizado la experimentación planteada y obtener los resultados

correspondientes a los diferentes tratamientos térmicos, así como los ensayos de

tensión pertinentes, se deducen las siguientes conclusiones:

1. La fase β es inestable a temperatura ambiente y transforma mediante la reacción,

β→α+η, la cual promueve una disminución en resistencia y un aumento en

cantidad de deformación durante su transformación a temperatura ambiente.

2. La cinética de descomposición de la fase inestable β es más lenta posterior al

temple desde 400ºC, atribuido a la efectividad del temple a 350ºC.

3. La capacidad de deformación de la aleación Zn-22%Al-2%Cu aumenta a la

temperatura más baja de homogeneizado, atribuido a la distribución de la fase ε.

4. El tiempo de envejecido a temperatura ambiente y por lo tanto su

microestructura, es un factor determinante de la cantidad de deformación, así

como del esfuerzo máximo alcanzado en la aleación Zn-22%Al-2%Cu, lo cual es

congruente con la evolución de la dureza a lo largo de este período.

5. La transformación de cuatro fases, α+ε→η+τ′, se completa entre los 18 y 54 ks

durante el envejecido a 200 °C, provocando un aumento en resistencia a la

cedencia y resistencia máxima, acompañado por una disminución en la cantidad

de deformación.

6. El mecanismo de fractura controlante en todas las etapas estudiadas ha resultado

ser el de fractura dúctil, por lo que se establece que el material es un material con

altas propiedades de conformado.

7. Las condiciones de tratamiento donde se obtuvieron las deformaciones mayores

fueron templado desde 350ºC y envejecido 120 h (5 días) a temperatura

ambiente, y envejecido a 200ºC durante 3.6 ks.

8. Las distribución de las distintas fases presentes en la aleación Zn-22%Al-2%Cu

promovidas mediante los tratamientos térmicos de homogeneizado y envejecidos

isotérmicos natural y artificial tienen un efecto determinante sobre las propiedades

mecánicas del material.

41

Sistema Al-Cu

1. La adición de Ag desde 0.1 a 0.4 % a la aleación Al-2%Cu-0.3%Mg, incrementa la dureza del material considerablemente. Después del 0.4 % a 1 % la dureza del material se ve afectada con una disminución de la misma.

2. El endurecimiento de las aleaciones Al-2%Cu-0.3%Mg modificadas con Ag, es

favorecido a temperaturas de envejecido más bajas.

3. La secuencia de precipitación en las aleaciones Al-Cu-Mg-Ag fue: a. αSSS → α + θ”→ α + θ’ → α + Ω

4. Los precipitados θ’ presenta una morfología de placas alargadas alineadas con

respecto a la matriz en las direcciones [100] y [010]. Los precipitados Ω presentan una morfología de hexagonal con una relación de orientación [111]α // [111]Ω, (022)α //(022)Ω, con las siguientes variantes: [001]α // [122]Ω, [011]α // [114]Ω, y [233]α // [133]Ω.

5. La estructura de Ω de acuerdo a la indexación de los patrones de difracción

corresponde a una estructura cúbica centrada en las caras (fcc).

6. Las intercaras del precipitado Ω tienen una relación de orientación con respecto a la matriz: [111]α //[111]Ω, [220]α //[220]Ω y [311]α //[311]Ω.