Unidad 10 - Aleaciones No Ferrosas

-

Upload

cristian-gonzalez-burzichelli -

Category

Documents

-

view

7.344 -

download

0

Transcript of Unidad 10 - Aleaciones No Ferrosas

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

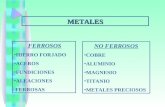

Unidad N 10 Aleaciones No FerrosasMETALES NO FERROSOS COMERCIALMENTE PUROS....................................................2 Aplicaciones directas de los metales no-ferrosos........................................................... 2 Aplicaciones indirectas de los metales no-ferrosos........................................................ 4 ALEACIONES DE COBRE...............................................................................................5 Latones comunes y aleados............................................................................................ 6 Bronces de estao, comunes y aleados ....................................................................... 10 Bronces especiales ........................................................................................................ 10 ALEACIONES DE ALUMINIO ....................................................................................... 12 Aleaciones colables de aluminio ................................................................................... 12 Aleaciones forjables de aluminio .................................................................................. 13 ALEACIONES DE NIQUEL ........................................................................................... 16 Cupronqueles ............................................................................................................... 17 Metales Monel .............................................................................................................. 18 Inconel........................................................................................................................... 18 Otras aleaciones de nquel ............................................................................................ 18 ALEACIONES DE MAGNESIO Y DE TITANIO ................................................................ 19 Aleaciones de magnesia ................................................................................................ 19 Aleaciones de titanio ................................................................................................... 21 ALEACIONES DE CINC, DE PLOMO Y DE ESTAO ........................................................ 21 Aleaciones Zamac.......................................................................................................... 22 Aleaciones para cojinetes antifriccin .......................................................................... 22 Aleaciones para varillas de soldadura blanda ............................................................... 23 Bibliografa .............................................................................................................. 24

Industrias mineras de base metlica - 2010

Pgina 1

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

METALES NO FERROSOS COMERCIALMENTE PUROSA diferencia de lo que sucede con el hierro, muchos metales no-ferrosos tienen gran aplicacin industrial en estado comercialmente puro. En estado bruto de colada, los metales puros presentan por lo general bajas resistencias mecnicas. Por ese motivo y por su baja colabilidad, as como por su difcil mecanizacin, no se utilizan prcticamente piezas de metales puros obtenidas por procesos de fundicin. Por otra parte, los metales puros tienen mejor capacidad de deformacin plstica que sus aleaciones. Debido a esto, sus aplicaciones industriales se vinculan principalmente con la fabricacin previa, por deformacin plstica, de productos semielaborados, en especial chapas y alambres. A partir de estos materiales pueden obtenerse artculos industriales por procesos tales como la mecanizacin, el estampado o la soldadura. El empleo de metales puros en la fabricacin de artculos industriales se basa fundamentalmente en sus mejores caractersticas (en relacin con el uso de aleaciones) en los aspectos siguientes: resistencia a la corrosin, conductibilidad elctrica y conductibilidad trmica. Los metales puros tienen, adems, aplicaciones indirectas, tales como su utilizacin en la fabricacin de aleaciones y en el revestimiento protector de otros materiales metlicos o no metlicos.

Aplicaciones directas de los metales no-ferrososEl cobre tiene una gran aplicacin industrial en la fabricacin de conductores elctricos y radiadores de calor. La resistencia mecnica del cobre puro es relativamente baja (comparada con la de sus aleaciones), pero puede ser incrementada en forma importante por procesos de deformacin plstica en fro. La resistencia mecnica del cobre es muy importante en relacin con su empleo en conductores elctricos areos, en los que el peso propio puede llegar a producir la rotura. En esos casos suele resultar conveniente incrementar la resistencia mecnica por deformacin plstica, aunque paralelamente se pierde conductibilidad elctrica como consecuencia de la distorsin estructural producida por la deformacin plstica. Otras aplicaciones del cobre puro incluyen la fabricacin de recipientes para sustancias alimenticias y elementos decorativos. La coloracin que puede adquirir el cobre por oxidacin natural o provocada, puede incrementar el aspecto decorativo de este metal. Las impurezas del cobre perjudican a veces en forma muy importante las propiedades en que se basan las aplicaciones anteriormente mencionadas.

Industrias mineras de base metlica - 2010

Pgina 2

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 El aluminio puro puede reemplazar al cobre en muchas aplicaciones, con ventajas econmicas. Posee el aluminio menor conductibilidad elctrica que el cobre pero, como es ms liviano y ms barato, puede compensarse su menor conductibilidad con un aumento de seccin de los conductores. Ello justifica el empleo de aluminio en la construccin de conductores areos en los que el aumento de seccin no es muy importante. La densidad del aluminio (2,7 gramos por cm3) es unas 3 veces inferior a la del cobre. En la misma relacin se encuentran aproximadamente sus valores de resistencia a la traccin. La conductibilidad elctrica del aluminio es, por otra parte, del orden del 60 por ciento de la del cobre. Estos factores, y el costo relativo de ambos materiales, permiten analizar la posibilidad del reemplazo del cobre por el aluminio en conductores areos. Debe tenerse tambin en cuenta que los conductores areos soportan esfuerzos de flexin y que, por ello, la resistencia mecnica aumenta no slo con la resistencia a la traccin del material, sino tambin con la geometra de la seccin. A veces, para aumentar la rigidez de los conquetores de aluminio, se les incorpora un alma central de acero. El aluminio puro de uso industrial presenta distintas propiedades segn el grado de pureza exigido. Cuando no es necesaria una elevada conductibilidad elctrica, puede tolerarse un porcentaje relativamente alto de impurezas. Estas mejoran la resistencia mecnica del material pero, aparte de reducir la conductibilidad elctrica, reducen tambin la resistencia a la corrosin y la capacidad de deformacin plstica. Cuando se usa para conductores elctricos, el aluminio debe tener una pureza mnima del 99,45 por ciento, con lmites muy ajustados para ciertos tipos de impurezas. El aluminio comercialmente puro, para otras aplicaciones, puede contener hasta un mnimo de 99 por ciento de aluminio. El aluminio puede reemplazar al cobre no slo en la fabricacin de conductores elctricos, sino tambin en las restantes aplicaciones mencionadas anteriormente para este metal. En la fabricacin de radiadores de calor, pese a sus ventajas en el aspecto econmico, el aluminio ve reducidas sus posibilidades por dificultades tecnolgicas de fabricacin, sobre todo en los procesos de soldadura. En la confeccin de recipientes para cocina, en cambio, el aluminio ha desplazado casi totalmente al cobre. Otras aplicaciones del aluminio puro se vinculan con la fabricacin de perfiles decorativos y estructurales para la construccin de edificios y de automviles. En estas aplicaciones conviene proteger al aluminio con capas anodizadas para aumentar su resistencia a la corrosin. El agregado en pequeas proporciones de otros elementos, en especial el magnesio, permite mejorar tanto la resistencia mecnica, como la resistencia a la corrosin de la capa anodizada. Por eso, en perfiles anodizados, el aluminio puro suele ser reemplazado por aleaciones muy ricas en aluminio, con pequeos agregados, sobre todo, de magnesio.

Industrias mineras de base metlica - 2010

Pgina 3

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 El titanio es otro metal puro que se utiliza para la fabricacin directa de elementos a partir de productos 8emielaborados obtenidos por deformacin plstica. El costo del titanio es muy elevado con respecto a otros materiales y por ello su empleo est vinculado con caractersticas muy especficas del material. Una de ellas es su elevada resistencia mecnica y a la corrosin a temperaturas de hasta 540C. Teniendo en cuenta que su densidad (4,5 gramos por cm2) es mucho menor que la del cobre y la del acero, el uso del titanio es de fundamental importancia en las aplicaciones aeronuticas, cuando las temperaturas a alcanzar no permiten el uso de las aleaciones de aluminio. El plomo en estado puro tiene tambin aplicaciones directas en la fabricacin de elementos industriales. Se fabrican con l, entre otras cosas: caeras para conduccin de agua, municiones, y protectores contra radiaciones (en especial contra los rayos X). Los restantes metales puros se utilizan, en forma directa, slo en la fabricacin de elementos con caractersticas muy especiales. El tungsteno, por ejemplo, se utiliza para fabricar filamentos de lmparas elctricas.

Aplicaciones indirectas de los metales no-ferrososSe consideran aplicaciones indirectas de los metales puros, aquellas en las que estos metales son utilizados como elementos auxiliares de los procesos tecnolgicos. Un metal puro puede ser empleado (generalmente en forma de lingotes pequeos) para la fabricacin de aleaciones, en las que el mismo constituye el elemento fundamental, o interviene como complemento. Muchas veces, como ya se dijo, los metales complementarios se incorporan en forma de aleaciones especiales, llamadas aleaciones madres. En ese caso, los lingotes de metales puros se usan en la preparacin previa de esas aleaciones. En los procesos de pulvimetalurgia, los metales puros son provistos en forma de polvos. Otra aplicacin indirecta de los metales puros, cuando son resistentes a la corrosin, es la de proveer capas protectoras a materiales ms corrosivos. Con esa finalidad se emplean sobre todo el cinc, el cadmio, el plomo, el estao, el aluminio, el cobre, el nquel y el cromo, en particular sobre piezas de acero. Cuando las capas son aplicadas electrolticamente, estos materiales son provistos en formas apropiadas para que puedan actuar como nodos de una celda electroltica. Cuando las capas son aplicadas por inmersin, los metales protectores son provistos en forma de lingotes pequeos, que se someten a procesos de fusin. Los metales puros se usan tambin (en forma de alambres o barras), como material de aporte para procesos de soldadura. Los ms empleados con ese fin, en estado puro, son el aluminio, el cobre, el titanio y el nquel. El tungsteno puro se emplea como electrodo no consumible en ciertos procesos de soldadura. Otra aplicacin importante de los metales puros es el uso de los mismos como desoxidantes, purificadores o afinadores de grano en los procesos de refinacin termoqumica. Algunos metales puros se utilizan tambin como pigmentos en la fabricacin de pinturas. Industrias mineras de base metlica - 2010 Pgina 4

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

ALEACIONES DE COBRELas aleaciones cuyo elemento fundamental es el cobre se dividen en latones y bronces. Los latones son las aleaciones de cobre cuyo segundo elemento es el cinc. Las restantes aleaciones de cobre se denominan bronces. Los bronces se subdividen segn el segundo elemento de aleacin. La designacin de estos materiales se obtiene agregando a la palabra bronce el nombre del segundo elemento, precedido de la preposicin de. Los bronces de estao son los ms populares. Los restantes bronces son llamados genricamente bronces especiales. Entre estos los ms usados son los bronces de aluminio, los de plomo, los de berilio y los de cromo. Tanto los latones, como los bronces de estao, se subdividen en comunes y aleados segn se trate de aleaciones esencialmente binarias o de aleaciones para las que se exigen contenidos determinados de otro u otros elementos, aparte de los dos principales. Por similitud con lo que sucede en los aceros, las exigencias de porcentajes determinados de ciertos elementos adicionales, no justifica clasificar a los latones y los bronces de estao como aleados, mientras esos elementos no modifiquen de un modo importante la resistencia mecnica y la estructura de la correspondiente aleacin binaria. En ese sentido, el plomo, que se agrega fundamentalmente para mejorar la facilidad de mecanizado y la resistencia al desgaste, tanto en latones como en bronces de estao, puede ser tolerado hasta un valor nominal del 5 por ciento en las aleaciones comunes. En mayor proporcin, la reduccin de la resistencia mecnica en beneficio de las otras propiedades arriba mencionadas, justifica la inclusin de los materiales en la categora de aleados. El fsforo es en general considerado una impureza en las aleaciones de cobre, pero a veces se especifica un mnimo y un mximo, en los bronces de estao, para asegurar una correcta desoxidacin. Este contenido de fsforo, que es muy pequeo, no justifica la inclusin de estos bronces, llamados fosforosos, entre los aleados. Por otra parte, el estao en los latones y el cinc en los bronces de estao, no modifican en forma fundamental las propiedades mecnicas ni las estructuras correspondientes, mientras el contenido de los mismos no es muy elevado. Por ese motivo se consideran latones comunes las aleaciones d cobre y cinc, en los que se especifican contenidos de estao en porcentaje inferior al de cinc (no superando el valor nominal del 5 por ciento), y bronces de estao comunes a las aleaciones de cobre y estao, que contienen cinc en porcentaje inferior al de estao (no superando el valor nominal del 5 por ciento). Un caso lmite lo constituye la aleacin denominada 85-5-55- cuyos contenidos nominales son: 85 por ciento de cobre, 5 de estao, 5 de cinc y 5 de plomo. Las caractersticas de este material figuran en la tabla 82. La aleacin 85-55-5- es considerada como bronce comn (aunque por su composicin podra ser tambin llamado latn comn), debido a que sus caractersticas estructurales corresponden a las de un bronce de estao.

Industrias mineras de base metlica - 2010

Pgina 5

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez lez Legajo N 3149 Los bronces especiales se clasifican en binarios o complejos segn que estn formados complejos slo por dos elementos o que, en la composicin qumica, se especifique otro u otros elementos aparte del que define la familia correspondiente. Tanto los latones como los bronces pueden ser sometidos a procesos de deforma deformacin plstica y de fundicin. Ciertas aleaciones se comportan mejor en los procesos de deformacin plstica y otras en las de fundicin. Este aspecto debe ser tenido en cuenta en la eleccin de estos materiales para aplicaciones especficas. Por no estar generalizado en nuestro pas ningn sistema clasificatorio de las aleaciones de cobre, se ha preferido emplear, en relacin con ellas, designaciones comerciales de uso corriente.

Latones comunes y aleadosLos latones son aleaciones constituidas fundamentalmente por cobre y cinc. Cuando ningn otro elemento es agregado en forma intencional, los latones se llaman comunes, y aleados cuando contienen otros elementos agregados con el fin de impartir propiedades especiales. La tabla 81 indica las caractersticas de 4 latones (dos comunes y dos aleados) que cubren casi totalmente el rango de exigencias requeridas por la industria para los latones. Existen muchos latones con caractersticas inter intermedias, pero la gran mayora de las an aplicaciones prcticas pueden ser satisfechas adecuadamente, desde el punto de vista tcnico y econmico, con alguno de los materiales de la referida tabla. En algunos casos son necesarios algunos ajustes en la Composicin qumica, segn el mtodo de elaboracin a aplicar en la fabricacin de las piezas.

Industrias mineras de base metlica - 2010

Pgina 6

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez lez Legajo N 3149

IX2. - Latn con estructura (cristales blancos) y (negros).

La figura IX.3 muestra la variacin de las propiedades mecnicas de los latones comunes en funcin del contenido de cinc. Puede observarse que las mejores caractersticas de deformacin plstica se logran con porcentajes de cinc del orden del 30 por ciento ciento. Las propiedades mecnicas de 1a tabla 8 1 son nominales. Ellas pueden variar en forma 8-1 ms o menos amplia segn el proceso de elaboracin y con el tamao y la forma de las piezas y probetas. Las designaciones duro y medio duro corresponden a distintos gr grados de deformacin plstica. Los latones tienen caractersticas mecnicas similares a las de los aceros recocidos o normalizados, pero su costo es mucho mayor. Por esa causa, los latones deben usarse slo cuando se requieren propiedades que no poseen los aceros; en especial resistencia a la Industrias mineras de base metlica - 2010 Pgina 7

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez lez Legajo N 3149 corrosin, conductibilidad elctrica y resistencia al desgaste. Las aplicaciones ms importantes son artefactos sanitarios, engranajes especiales, tornillos, terminales elctricos, etctera. La aleacin que figura con la designacin alpaca posee un contenido similar de cinc y de nquel. Como este ltimo elemento es soluble en estado slido con el cobre, su porcentaje no influye en la estructura de la aleacin, que queda determinada por el porcentaje de cinc. Las alpacas se utilizan sobre todo en la fabricacin de utensilios de mesa por su aspecto decorativo s y su resistencia a la corrosin. Cuando el contenido de nquel es elevado (pudiendo superar el de cinc), estas aleaciones tienen coloracin plateada, a diferencia de las restantes aleaciones de cobre que se caracterizan por su aspecto dorado.

Industrias mineras de base metlica - 2010

Pgina 8

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez lez Legajo N 3149

Industrias mineras de base metlica - 2010

Pgina 9

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez lez Legajo N 3149

Bronces de estao, comunes y aleadosLa tabla 8-2 muestra las caractersticas de 4 bronces (dos comunes y dos aleados) que 2 cubren casi totalmente el rango de exigencias de este tipo de materiales. Al igual de lo que sucede con los latones, existen en el comercio una gran cantidad de bronces de estao con caractersticas intermedias entre las correspondientes a las aleaciones seleccionadas, y tambin variantes, ms o menos importantes, de composicin qumica que mejoran ligeramente alguna propiedad. Puede observarse por comparacin de las tab tablas 8-1 y 8-2 que las propiedades 2 mecnicas de los bronces de estao y de los latones son similares. El uso de una u otra familia de aleaciones de cobre se basa sobre todo en razones de costo (son ms baratos los latones) y en exigencias de resistencia al desgaste y a la corrosin a las que responden mejor los bronces de estao. Tambin estos son ms colables que los latones, sobre todo en el proceso de fundicin de arena. En las notas de la tabla 8 2 figuran particularidades adicionales de los cuatro bron 8-2 bronces seleccionados. En ellas se menciona el comportamiento relativo de estas aleaciones en los relativo procesos de colada y de deformacin plstica, as como en la resistencia al desgaste.

Bronces especialesEn la tabla 8-3 figuran las caractersticas de cuatro aleaciones (dos binarias y dos 3 complejas) que son las ms representativas de sus respectivas familias. Otro grupo importante de bronces especiales son los bronces de nquel a los que se hace referencia ms adelante al tratar las aleaciones en las que el n nquel es el elemento principal. En: las notas de la tabla 83 se dan caractersticas adicionales de los bronces que figuran en: la misma. Se analizan tambin ah los cambios de propiedades que pueden lograrse con variantes en la composicin qumica o el pr procesamiento de estas aleaciones. La figura 8-2 muestra la variacin de propiedades mecnicas de los bronces binarios de 2 aluminio, en funcin del contenido de este elemento para tres procesos de elaboracin.

Industrias mineras de base metlica - 2010

Pgina 10

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez lez Legajo N 3149

Industrias mineras de base metlica - 2010

Pgina 11

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

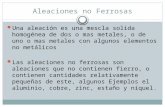

ALEACIONES DE ALUMINIOLa composicin qumica tiene ms importancia en las aleaciones de aluminio, que en las de cobre, cuando se debe elegir entre el mtodo de fundicin o el de trabajado mecnico, para la obtencin de piezas. Esto justifica la clasificacin de las aleaciones de aluminio en colables y forjables, segn que ellas se adapten ms a los procesos de fundicin o a los de trabajado mecnico respectivamente. Los elementos de aleacin favorecen en general los procesos de fundicin y dificultan los de trabajado mecnico. Un contenido de alrededor de un 7 por ciento de elementos de aleacin marca un lmite aproximado entre las aleaciones colables y las forjables. Ese lmite no es riguroso, pues existen algunas aleaciones colables con contenidos del orden del 5 por ciento de elementos de aleacin. Algunas aleaciones, cuyo contenido de aleantes es del orden del 7 por ciento, pueden ser empleadas tanto en los procesos de fundicin como en los de trabajado mecnico. Las aleaciones de aluminio se clasifican tambin en binarias y complejas, segn que el aluminio est respectivamente acompaado de uno solo o de varios elementos aleantes.

Aleaciones colables de aluminioEn la tabla 8-4 figuran las caractersticas de tres aleaciones colables de aluminio, de uso frecuente en la industria. Ellas cubren prcticamente la totalidad de los requerimientos exigidos a este tipo de aleaciones. Existe, sin embargo, como sucede con las aleaciones de cobre, una gran cantidad de aleaciones con propiedades y aplicaciones similares a las seleccionadas, pero con diferentes composiciones qumicas. Las aleaciones de la tabla 8-4 han sido designadas de acuerdo con las nomenclaturas SAE y ALCOA, que son las ms empleadas en nuestro pas. La aleacin SAE 329 se utiliza en los procesos de fundicin por gravedad, tanto en moldes de arena como en moldes metlicos. En los procesos de fundicin a presin, la aleacin SAE 306 es la ms adecuada de las tres y una de las ms empleadas con ese tipo de proceso. El tratamiento de solucin y precipitacin se aplica poco con las aleaciones colables de aluminio, porque el aumento de resistencia mecnica lograda difcilmente compensa el costo de la operacin. En el caso de la aleacin SAE 329, como lo muestra la tabla 8.4, el aumento de la resistencia a la traccin es del orden del 35 por ciento. Si el proceso de fundicin empleado es el de presin, no se aconseja la aplicacin de tratamientos trmicos, pues en el interior de las piezas obtenidas por ese mtodo queda aire atrapado que, al calentar las piezas, puede, por expansin, provocar tensiones internas capaces de agrietarlas. Por ese motivo en la tabla 8.4 se indica que, con la aleacin SAE 306 (colada a presin), no se emplean tratamientos trmicos. Industrias mineras de base metlica - 2010 Pgina 12

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 Una importante aplicacin de las aleaciones de aluminio colables es la fabricacin de pistones para motores de combustin interna. En esa aplicacin se requiere elevada resistencia en caliente, buena conductibilidad trmica, buena resistencia al desgaste y un bajo coeficiente de dilatacin trmica. Esas propiedades se logran en buena medida con la aleacin SAE 332 que figura en la tabla 8-4. Pueden usarse para esa aplicacin otras aleaciones que presentan mejores caractersticas pero que son de mayor costo. Tambin se emplean otras ms econmicas que la SAE 332. En cada caso se debern tener en cuenta las propiedades de cada aleacin respecto de las propiedades mencionadas, y el costo de las piezas obtenidas con ellas. La aleacin SAE 332 representa un compromiso entre propiedades y costos, que resulta en general adecuado para la mayor parte de las aplicaciones actuales. Otras aleaciones empleadas para pistones reciben los nombres comerciales de aleacin Y; aleacin Lo-Ex y aleacin al 10 por ciento de cobre. Estas aleaciones presentan mejores caractersticas que la SAE 332 slo cuando se les aplican tratamientos trmicos complejos que las encarecen. Tal como lo indica la tabla 8-4, la aleacin SAE 332 requiere slo un tratamiento de precipitacin. Para aplicaciones crticas se emplean, en la fabricacin de pistones, aleaciones con muy alto contenido de silicio (alrededor del 20 %) por sus mejores caractersticas, sobre todo al desgaste. Las siglas usadas para indicar los tratamientos trmicos de las aleaciones de aluminio, son las establecidas por SAE. Estas siglas son de uso prcticamente universal.

Aleaciones forjables de aluminioSe conocen con este nombre las aleaciones de aluminio que se utilizan en los procesos de trabajado mecnico. Si bien todas estas aleaciones son adecuadas para el proceso de forja, alguna3 de ellas se utilizan casi exclusivamente para fabricar piezas a partir de chapas o perfiles obtenidos por procesos de trabajado mecnico, distintos a la forja. Las aleaciones forjables de aluminio pueden ser clasificadas en dos grupos: las de baja y las de alta resistencia mecnica. Las primeras se utilizan en aplicaciones donde la resistencia a la corrosin es ms importante que la resistencia mecnica. Lo contrario sucede con las aleaciones de alta resistencia mecnica. La tabla 85 muestra las caractersticas de tres aleaciones tpicas de las de baja resistencia mecnica, y la tabla 8-6 las tres aleaciones ms usadas del grupo de las de alta resistencia. En estas tablas se han adoptado exclusivamente las designaciones SAE, con las que son conocidas en nuestro pas estas aleaciones.

Industrias mineras de base metlica - 2010

Pgina 13

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 Las aleaciones de la tabla 8-5 suelen ser sometidas a procesos de anodizado para incrementar su resistencia a la corrosin. En este grupo podra ser incluido el aluminio comercialmente puro, que se designa en la norma SAE, con el nmero 1100. La aleacin SAE 3003 es ms barata pero presenta menor resistencia a la corrosin que las otras dos que figuran en la tabla 8-5. Entre estas ltimas, la SAE 6063 es preferida para la fabricacin de perfiles extrudos por adaptarse mejor a esa aplicacin. La aleacin SAE 5457 es ms resistente a la corrosin que la anterior, y se usa generalmente en forma de perfiles obtenidos a partir de chapas o bandas. Los tratamientos de recocido indicados en las tablas, se aplican en general durante los procesos de deformacin en fro, ya que estas aleaciones e usan casi siempre con un determinado grado de endurecimiento mecnico las siglas usadas en la tabla 8-5, para indicar el grado de endurecimiento son las establecidas por las normas SAE. En el caso de la aleacin SAE 6063, la tabla indica un tratamiento de precipitacin. Este debe ser aplicado despus del proceso de extrusin, que provoca un adecuado grado de sobresaturacin. En relacin con las aleaciones de la tabla 8-6, el tratamiento de solucin y precipitacin es imprescindible para aprovechar .la elevada resistencia mecnica que puede obtenerse con estas aleaciones. La relativamente baja resistencia a la corrosin que ellas poseen puede ser incrementada por un procedimiento que recibe el nombre de Alclad. Consiste este procedimiento en la aplicacin, en la superficie de los productos (especialmente en las chapas), de una delgada pelcula de aluminio puro. Esto se logra por procesos de colaminacin, o variantes del mismo. Puede observarse en la tabla 8-6 que las aleaciones SAE 2014 y SAE 2024 se endurecen por precipitacin a temperatura ambiente. Cuando se desea retardar el proceso de endurecimiento por precipitacin, las piezas deben ser mantenidas, despus del tratamiento de solucin, a bajas temperaturas. Ello resulta necesario cuando se aplican procesos de deformacin plstica entre el tratamiento de solucin y el de precipitacin, como se hace por ejemplo en el remachado. En esta operacin los remaches son una de sus cabezas ya formada, se mantienen en un refrigerador (en estado de solucin) de donde se retiran a medida que se necesitan para unir chapas mediante el formado de la otra cabeza. Con la aleacin SAE 7075, en la que el proceso de precipitacin se hace a ms de 100C, los procesos de deformacin plstica en fro pueden ser realizados con las piezas solubilizadas, sin ser necesario mantenerlas a baja temperatura. La aleacin SAE 7075 es la ms resistente mecnicamente del grupo, y tambin la ms costosa, sobre todo por las precauciones que deben tomarse en su elaboracin. Esas precauciones se vinculan con la necesidad de evitar problemas de corrosin que a veces provoca el cinc en las aleaciones de aluminio.

Industrias mineras de base metlica - 2010

Pgina 14

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez lez Legajo N 3149

Industrias mineras de base metlica - 2010

Pgina 15

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez lez Legajo N 3149

ALEACIONES DE NIQUELEl nquel es un elemento que posee una elevada resistencia intrnseca a la corrosin. Al alearse con otros materiales, transfiere generalmente a los mismos esta caracterstica tan importante. Los latones denominados alpacas, de uno de los cuales la tabla 8-1 muestra las caractersticas, deben su elevada resistencia a la corrosin a su contenido de nquel. Lo mismo sucede con el bronce con nquel de la tabla 8 2. Con contenidos mayores de nquel, aumenta 8-2. ms la resistencia a la corrosin de las aleaciones d cobre. de En el estudio de las aleaciones de nquel, por no existir una normalizacin generalmente normalizacin aceptada de estas aleaciones, se usarn designaciones comerciales.

Industrias mineras de base metlica - 2010

Pgina 16

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez lez Legajo N 3149

CupronquelesLas aleaciones binarias de cobre y nquel, llamadas cupronqueles, au aumentan su resistencia a la corrosin en proporcin al contenido de nquel. La estructura de estas aleaciones es uniforme, por poseer el cobre y el nquel solubilidad total en estado slido en todas proporciones. Los cupro cupronqueles pueden contener ms cobre que nquel (en cuyo caso deben ser considerados bronces especiales de nquel) o ms nquel que cobre (en cuyo caso son considerados como aleaciones de nquel).

Industrias mineras de base metlica - 2010

Pgina 17

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

Metales MonelEstas aleaciones son cupronqueles que poseen aproximadamente 65 por ciento de nquel, y pueden tener, aparte del cobre, otros elementos de aleacin. La tabla 8-7 muestra las caractersticas de un material de este tipo. Si bien, en la aleacin Monel de dicha tabla, todos los elementos adicionales, excepto el cobre, tienen fijado solamente un mximo, el hierro y el manganeso (y a veces tambin el silicio) suelen ser exigidos en porcentajes variados, segn el uso al que estar destinado el material. Las aleaciones Monel se emplean en lugar de los aceros cuando se requiere, adems de buena resistencia mecnica, una elevada resistencia a la corrosin. En ese aspecto compiten con los aceros inoxidables.

InconelLos materiales que se designan con este nombre genrico pertenecen a la familia de aleaciones llamadas comnmente superaleaciones. Estas se caracterizan por su elevada resistencia mecnica y a la corrosin a elevadas temperaturas. Otras aleaciones de esa familia reciben los nombres de Nimonic y Hastelloy. Todas ellas poseen porcentajes muy elevados de nquel. La tabla 8-7 muestra las caractersticas de una aleacin tpica de las llamadas lnconel. Las superaleaciones se comportan mejor que las aleaciones Monel en aplicaciones tales como alabes de turbinas y otros elementos que trabajan a elevada temperatura en ambientes gaseosos, o en presencia de lquidos corrosivos. Una aplicacin tpica del lnconel es la fabricacin de dispositivos para hornos de tratamientos trmicos del acero. Tambin se lo utiliza (en forma de chapa) para fabricar recipientes y conductos que estn en contacto con fluidos a elevada temperatura.

Otras aleaciones de nquelPor el bajo coeficiente de expansin trmica del nquel aleaciones de este elemento se utilizan en la fabricacin de termostatos bimetlicos y de aparatos de precisin que deben ser insensibles a los cambios de temperatura ambiente. Para ello se usan generalmente aleaciones de nquel con hierro, conocidas comercialmente con los nombres de Invar; Kovar; Fernico, etc. Estas aleaciones pueden contener adems de nquel, porcentajes variados de cromo, tungsteno y cobalto. El nicrome, usado en la fabricacin de alambres y cintas para resistencias elctricas, puede ser considerado como perteneciente a la familia de los Inconel. El Constantan, que tambin se usa para fabricar resistencias elctricas, es un cupronquel que contiene un pequeo porcentaje de manganeso. El Constantan se caracteriza Industrias mineras de base metlica - 2010 Pgina 18

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 por presentar elevada resistividad elctrica y muy poca variacin de resistencia elctrica con la temperatura. Por ello se utiliza en la fabricacin de aparatos elctricos de contraste y como elemento de termocuplas. En la tabla 8-7 figuran las caractersticas principales de una aleacin tpica de las llamadas Constan tan.

ALEACIONES DE MAGNESIO Y DE TITANIOTanto las aleaciones de magnesia como las de titanio pueden reemplazar a las de aluminio en ciertas aplicaciones en las que el peso de las estructuras tiene gran importancia. La relacin resistencia mecnica-peso se mantiene dentro del mismo orden para las aleaciones de aluminio, las de magnesio y las de titanio. La eleccin de un tipo u otro puede estar regida por factores econmicos pero tambin por factores tcnicos, que se analizan al tratar cada tipo de aleaciones. En general el costo total de las piezas fabricadas con aleaciones de aluminio resulta inferior al costo de las piezas fabricadas con aleaciones de titanio o de magnesio. Ello explica la mayor utilizacin de las piezas hechas con aleaciones de aluminio. En el aspecto econmico del empleo de piezas fabricadas con aleaciones de titanio y de magnesia influye, no slo el mayor costo del metal fundamental, sino tambin el hecho de que estas aleaciones requieren cuidados muy especiales durante su elaboracin.

Aleaciones de magnesiaLa tabla 8-8 muestra las caractersticas de dos de las aleaciones de magnesio de mayor uso industrial. Las designaciones usadas para las aleaciones de magnesio en dicha tabla se basan en las normas SAE y las ASTM. La aleacin SAE 501 se utiliza para fabricar piezas por el proceso de fundicin (a gravedad y a presin), y la SAE 510 para piezas que requieren procesos de trabajado mecnico. Las razones tcnicas que pueden justificar el uso de aleaciones de magnesio en vez de las de aluminio se basan en que la menor densidad puede permitir disminuir el peso de una estructura sin disminuir la resistencia necesaria. Ello sucede cuando los espesores estn determinados por razones tecnolgicas y no por la resistencia mecnica exigida. Las piezas coladas, por ejemplo, deben tener un espesor mnimo que puede superar las exigencias de resistencia mecnica de la pieza. Por otra parte, cuando las piezas soportan esfuerzos de flexin, aun cuando la relacin resistencia-peso sea la misma (sobre la base de ensayos de traccin), el uso de las aleaciones de magnesia permite una reduccin de peso, a igualdad de resistencia, por la influencia del momento de inercia de las secciones en la resistencia a la flexin.

Industrias mineras de base metlica - 2010

Pgina 19

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez lez Legajo N 3149 Las aleaciones de magnesio, como las de aluminio, son susceptibles de endurecimiento por solucin y precipitacin. En la tabla 8 8 se indican las caractersticas de ese tratamiento 8-8 para la aleacin SAE 501.

Pese a las ventajas potenciales que representa la menor densidad de las aleaciones de magnesio, con respecto a la de las aleaciones de aluminio, su empleo no se ha extendido en proporcin a lo que poda esperarse. Una de las razones radica en las dificultades de elaboracin vinculadas a la oxidacin del dificultades magnesio a elevadas temperaturas, en presencia de vapor de agua. Ello dificulta sobre todo los procesos de fundicin en arena, exigiendo el empleo de agregados especiales en las masas de moldeo. Industrias mineras de base metlica - 2010 Pgina 20

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 Otra razn que explica que no se haya extendido ms el uso de las aleaciones de magnesio, es la utilizacin cada vez mayor de materiales plsticos en aplicaciones para las cuales las aleaciones de magnesia seran los materiales metlicos ms apropiados.

Aleaciones de titanioLas caractersticas y aplicaciones del titanio puro han sido ya analizadas en el punto A-l de este captulo. Lo all dicho se aplica tambin a las aleaciones de titanio, que compiten con el titanio puro en muchas aplicaciones. En la tabla 8-8 figura la aleacin de titanio ms empleada actualmente en la industria. Le sigue en consumo, dentro de los materiales a base de titanio, el metal puro. Las ventajas (respecto al titanio puro) de la aleacin cuyas caractersticas figuran en la tabla 8-8, se vinculan fundamentalmente con su mayor resistencia mecnica y su mayor facilidad de mecanizacin. El titanio puro, por otra parte, tiene mayor resistencia a la corrosin y mayor soldabilidad. Tal como se menciona en el punto A-I, la principal razn tcnica del uso' de titanio (y tambin de sus aleaciones) respecto del aluminio y sus aleaciones, es la alta resistencia mecnica y a la corrosin a elevadas temperaturas (hasta 540C).

ALEACIONES DE CINC, DE PLOMO Y DE ESTAOEstas tres familias de aleaciones poseen en comn ciertas propiedades. Ellas son principalmente: bajo punto de fusin; densidad relativamente elevada; coloracin similar (blanco grisceo); elevada colabilidad y baja relacin entre su resistencia mecnica y su densidad. Las aleaciones de cinc son las de mayor resistencia mecnica del grupo. Ellas se emplean para fabricar piezas coladas, en competencia con las aleaciones de aluminio, cuando el peso no es un problema y se requiere elevada colabilidad. Las aleaciones de plomo y de estao se emplean principalmente para fabricar cojinetes antifriccin. Otra aplicacin comn de estos materiales es la fabricacin de varillas para procesos de soldadura blanda. Debido sobre todo al elevado costo del estao, las aleaciones de plomo se emplean ms que las de estao, cuando ambas pueden ser utilizadas. Industrias mineras de base metlica - 2010 Pgina 21

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 Aleado con el antimonio, el plomo se utiliza en la fabricacin de tipos de imprenta, placas de batera, elementos decorativos y juguetes. El porcentaje de antimonio de estas aleaciones es del orden del 10 por ciento. Ciertas aleaciones de estao, por su elevada resistencia a la corrosin, se emplean, en escala muy reducida, para fabricar utensilios tales como jarras y fuentes. El material correspondiente, que se conoce con el nombre de peltre, contiene un 92 por ciento de estao, siendo el principal elemento de aleacin el antimonio. A continuacin se analizan las caractersticas de algunas familias de aleaciones del grupo que estamos considerando.

Aleaciones ZamacSe conocen con este nombre las aleaciones de cinc, con porcentajes de aluminio del orden del 4 por ciento, pudiendo contener cobre y magnesio. La aplicacin ms importante de las aleaciones Zamac es la fabricacin de piezas por el proceso de fundicin a presin llamado de cmara caliente. En la tabla 8-9 figuran las caractersticas ms importantes del material llamado Zamac-3 que es el de mayor uso industrial. Con contenido de aluminio algo ms elevado (alrededor del 5 por ciento), se aumenta la colabilidad de estas aleaciones, lo cual permite empleadas en procesos de fundicin por gravedad. La soldadura de las aleaciones Zamac presenta serias dificultades y no es aconsejable. Los procesos de acabado superficial, y en especial el cromado electroltico, son aplicados a las piezas de Zamac para mejorar su aspecto decorativo y su resistencia a la corrosin. Los materiales plsticos estn reemplazando a las aleaciones de Zamac en muchas de sus aplicaciones, sobre todo por razones de costo.

Aleaciones para cojinetes antifriccinSe conocen con el nombre de metales blancos antifriccin, o metales Babbit, alas aleaciones de plomo o de estao usadas, por sus bajos coeficientes de friccin, en la fabricacin de cojinetes resistentes al desgaste. Estos materiales son aptos en aplicaciones en las cuales las presiones especficas de trabajo son bajas. La principal aplicacin de los metales Babbit son los cojinetes de los cigeales de motores a explosin. Cuando, en stos, las presiones especficas son mayores que las que Industrias mineras de base metlica - 2010 Pgina 22

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 permiten los metales blancos, deben usarse los bronces de plomo, conocidos como metal rosado. Tambin se utilizan, para presiones intermedias, aleaciones de aluminio, aleadas principalmente con estao. La eleccin entre las aleaciones de plomo y las de estao para fabricar cojinetes antifriccin, se basan en consideraciones econmicas y tcnicas. Las aleaciones de plomo son ms econmicas y las de estao ms resistentes a la corrosin. Como este ltimo aspecto no es de gran importancia (cuando los cojinetes trabajan baados en aceite), y las otras caractersticas son muy similares, el uso de las aleaciones de plomo es ms general que el de las aleaciones de estao. En la tabla 8-9 se dan las caractersticas principales de las aleaciones Babbit de mayor uso en cada una de las dos familias indicadas. Tanto los metales Babbit, como las otras aleaciones empleadas en sustitucin de las mismas para fabricar cojinetes de cigeales, se utilizan en forma de capas delgadas, depositadas sobre un soporte de acero. El conjunto recibe el nombre de casquillo. Cuanto ms delgada es la capa del metal antifriccin, ms elevada es su resistencia a la fatiga. Otra propiedad importante de este tipo de materiales es la resistencia en caliente. Las aleaciones de plomo se comportan ligeramente mejor que las de estao en ese aspecto. De todos modos, la resistencia en caliente de las aleaciones Babbit es inferior a la de sus sustitutos sobre la base del cobre y el aluminio. La capacidad de absorber partculas arrastradas por el aceite (para impedir que ellas rayen los ejes), es otra caracterstica importante en los materiales antifricci6n. En relacin con esta caracterstica, los metales Babbit, por la menor dureza de su matriz estructural, se comportan mejor que las aleaciones de cobre o de aluminio.

Aleaciones para varillas de soldadura blandaEstas aleaciones estn constituidas por plomo y estao en proporciones variadas segn el tipo de aplicacin. Ellas contienen a veces otros componentes, en especial el antimonio, en pequeos porcentajes. Las aleaciones de plomo y estao constituyen un sistema que es casi de insolubilidad total, con una temperatura eutctica de 183C. Las aleaciones ms empleadas para soldaduras corrientes contienen alrededor de 80 por ciento de plomo y 20 por ciento de estao. En algunos casos, cuando se requiere una rpida solidificacin, se emplean aleaciones con composiciones prximas al eutctico. Este corresponde al 63 por ciento de estao. Cuando las soldaduras deben soportar temperaturas superiores a las del eutctico del sistema, suelen emplearse aleaciones de muy poco estao (alrededor del 5 por ciento) que no forman eutctico.

Industrias mineras de base metlica - 2010

Pgina 23

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez lez Legajo N 3149

BibliografaAbril, E.R. Metalurgia tcnica y fundicin. Librera y editorial Alsina. Buenos Aires, Argentina, Ao 1956.

Industrias mineras de base metlica - 2010

Pgina 24