003 Metales y Aleaciones Ferrosas

-

Upload

jhayra-sierra-guerrero -

Category

Documents

-

view

43 -

download

9

Transcript of 003 Metales y Aleaciones Ferrosas

PROCESOS DE MANUFACTURA I

Mtro. Gerson Beristain Martínez

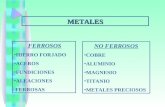

METALES Y ALEACIONES FERROSAS

Mtro. Gerson Beristain Martínez

Introducción

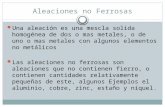

Los metales y las aleaciones ferrosas se encuentran entre los

más útiles de todos los metales gracias a su amplia gama de

propiedades mecánicas, físicas y químicas.

Contiene hierro como metal base y sus categorías generales son

aceros al carbono y aleados, aceros inoxidables, aceros para

matrices y herramientas, hierros y aceros fundidos.

Mtro. Gerson Beristain Martínez

Las aleaciones ferrosas se producen como:

- Lamina de acero para automóviles, artículos domésticos y

contenedores.

- Placas para calderas, embarcaciones y puentes.

Mtro. Gerson Beristain Martínez

- Miembros estructurales como vigas I, varillas, ejes, cigüeñales

y rieles para ferrocarril.

- Engranes, herramientas, matrices y moldes.

Mtro. Gerson Beristain Martínez

- Sujetadores como pernos, remaches y tuercas.

Un auto de pasajeros típico contiene alrededor de 800 kg de

acero, lo que constituye un 55% y 60% de su peso.

Mtro. Gerson Beristain Martínez

Producción de Hierro y Acero

Los primeros utensilios de hierro fueron descubiertos en Egipto

en el año 3,000 a.C.

Los griegos ya conocían la técnica de producción hacia el

1,000 a.C.

Las aleaciones producidas por los primeros artesanos del hierro

(y, de hecho, todas las aleaciones de hierro fabricadas hasta el

siglo XIV d.C.) se clasificarían en la actualidad como hierro

forjado.

Mtro. Gerson Beristain Martínez

Minerales de Hierro

Hematites

Pureza: 70%

Magnetita

Pureza: 75%

Materias Primas

Los tres materiales básicos que se utilizan en la fabricación de

hierro y acero son el mineral de hierro, la piedra caliza y el coque.

Mtro. Gerson Beristain Martínez

Limonita

Pureza: 60%

Siderita

Pureza: 50%

Mtro. Gerson Beristain Martínez

Localización del mineral

Mtro. Gerson Beristain Martínez

Las tres materias primas cumplen con funciones básicas en la

fabricación de hierro y acero.

El mineral de hierro es la base para la producción de hierro y

acero.

El coque se obtiene de un carbón suave y sus funciones son

generar el nivel de calor requerido y producir monóxido de

carbono para reducir el óxido del hierro.

La función de la piedra caliza es retirar impurezas actuando

como fundente haciendo que se funda a bajas temperaturas.

También se utiliza para formar la escoria con impurezas.

Mtro. Gerson Beristain Martínez

El mineral extraído de una mina de fierro puede ser de carga

directa a los altos hornos o puede requerir de un proceso de

peletización para ser utilizado en la producción del acero, esto

según sea su calidad.

Si el mineral posee bajo contenido de impurezas (principalmente

fósforo y azufre), puede ser utilizado para carga directa,

requiriendo sólo tratamientos de molienda y concentración.

Si, por el contrario, el contenido de impurezas es relativamente

alto, se realiza también la molienda y concentración, pero

requiere además de un proceso químico de peletización, donde

se reducen significativamente dichas impurezas.

Mtro. Gerson Beristain Martínez

Mtro. Gerson Beristain Martínez

Mtro. Gerson Beristain Martínez

Alto horno

El arrabio es el primer producto que se obtiene para transformarlo

en Acero.

Un alto horno es virtualmente una planta química que reduce

continuamente el hierro del mineral. Químicamente desprende el

oxígeno del óxido de hierro existente en el mineral para liberar el

hierro.

Mtro. Gerson Beristain Martínez

Producción de arrabio

Mtro. Gerson Beristain Martínez

Proceso de aceración

La palabra acerar significa dar al hierro las propiedades del

acero.

Ejemplo:

- Resistencia al desgaste

- Tenacidad

- Maquinabilidad

- Dureza

El proceso consiste fundamentalmente en refinar el arrabio

(material fundido) en los altos hornos reduciendo el porcentaje de

magnesio, silicio, carbono y otros elementos dejando una

concentración de cerca del 60% de hierro, para después

mandarlo a uno de tres diferentes tipos de hornos.

- Horno de hogar abierto

- Horno eléctrico

- Horno básico de oxigeno

Mtro. Gerson Beristain Martínez

Hogar abierto:

Se le denomina de esta manera porque contiene en el hogar

(fondo) una especie de piscina larga y poco profunda y la flama

da directamente sobre la carga, por lo que es considerado como

un horno de reverbero.

Aún es importante en la industria pero ha sido remplazado por los

hornos eléctricos y por el proceso básico de oxigeno, que son

más eficientes y producen aceros de mejor calidad.

Mtro. Gerson Beristain Martínez

Horno eléctrico:

En este tipo de hornos el calor se genera mediante arco eléctrico.

Se le introduce chatarra de acero, el techo se cierra y se bajan los

electrodos estableciendo la conexión y se espera un periodo de 2

horas, el metal se funde y se desconecta la corriente, los

electrodos se elevan y el metal fundido se vacía en una olla de

traslado.

Mtro. Gerson Beristain Martínez

Horno básico de oxigeno:

La fundición en el horno de oxígeno básico es el proceso de

fabricación de acero mas reciente y mas rápido. Se carga en un

recipiente 200 toneladas de hierro fundido y 90 toneladas de

chatarra. Entonces se sopla oxígeno puro en el horno durante

aproximadamente 20 minutos a través de una lanza (un tubo

largo) enfriada por agua a una presión de aproximadamente 1250

kPa. A través de una tolva de alimentación se agregan productos

fundentes.

La vigorosa agitación del oxígeno refina el metal fundido

mediante un proceso de oxidación, en el cual se produce óxido

de hierro. La lanza es retraída y el horno es vaciado inclinándolo.

La escoria es eliminada inclinando el horno en dirección opuesta.

Mtro. Gerson Beristain Martínez

Mtro. Gerson Beristain Martínez

Vaciado en Lingotes

El siguiente paso en el proceso de producción de acero consiste

en formar el metal fundido en formas sólidas para su

procesamiento posterior.

El metal fundido se vierte de la olla a los moldes de los lingotes, o

lingoteras, en los que se solidifica el metal. Los lingotes pueden

ser de sección transversal cuadrada, rectangular o redonda y su

peso va de unos cuantos kilos hasta 40 toneladas.

Hoy este proceso se remplaza en gran medida por la colada

continua.

Mtro. Gerson Beristain Martínez

Colada Continua

Las ineficiencias y los problemas implícitos en la fabricación de

acero en lingotes se remedian mediante el proceso de colada

continua, que produce metal de mejor calidad a costos reducidos.

La colada continua es el proceso que da forma a un objeto al

entrar material líquido y dejar que se solidifique el líquido.

Se llama continua porque el producto sale sin interrupción de la

máquina hasta que la cuchara (o cucharas en caso de coladas

secuenciales) ha vaciado todo el acero líquido que contiene.

Mtro. Gerson Beristain Martínez

El acero se vacía en el depósito y se distribuye en un molde de

colada continua; se solidifica conforme baja a través del molde.

Mtro. Gerson Beristain Martínez

Mtro. Gerson Beristain Martínez

Proceso completo

Mtro. Gerson Beristain Martínez

Mtro. Gerson Beristain Martínez

Aceros al Carbón y Aleados

Los aceros al carbón y aleados son uno de los metales más

utilizados y tienen un amplia variedad de aplicaciones.

El acero es una aleación de hierro con un contenido de carbono

que varia entre el 0.02% y 2.11%. Esta aleación pude contener

otros ingredientes como manganeso, cromo, níquel y molibdeno

dependiendo de su aplicación

Producto Acero Producto Acero

Alambre 1045, 1055 Cadenas 3134, 3140

Engranes 4027, 4032 Pernos 1035, 4042

Tuercas 3130 Resortes 1085, 4063

Tuberías 1040 Rodamientos 52100

Aceros al carbón:

Contienen al carbono como principal elemento de aleación.

Pueden ser de bajo carbono, medio carbono y alto carbono.

A medida que se incrementa el contenido de carbono, aumenta

también la resistencia y la dureza del acero, pero su ductilidad se

reduce.

Aceros al carbono

Bajo Medio Alto

Menos de 0.20%

Fabricación de láminas

para autos, rieles, etc.

Entre 0.2 y 0.50%

Componentes de máquinas

Partes de motores, etc.

Mayores a 0.50%

Resortes, herramientas de corte,

Cuchillas, etc.

Mtro. Gerson Beristain Martínez

Mtro. Gerson Beristain Martínez

Aceros al bajo carbono: también llamado acero dulce, tiene

menos de 0.20% de carbono. Con frecuencia se utiliza para

productos industriales comunes y para componentes de

maquinas que no requieren alta resistencia.

Aceros al medio carbono: tiene de 0.20% a 0.50% de carbono.

Se utilizan en aplicaciones que requieren una mayor resistencia

como en equipos automotores y agrícolas, equipo ferroviario, etc.

Acero al alto carbono: tiene más de 0.50% de carbono. Se

utiliza en aplicaciones que requieren resistencia, dureza y

resistencia al desgaste como herramientas de corte, cables,

resortes y cuchillería.

Aceros aleados

A los aceros con cantidades significativas de aleados se les llama

aceros aleados, por lo común se fabrican con mayor cuidado que

los aceros al carbono.

Aceros de baja aleación:

También conocidos como aceros de alta resistencia y de baja

aleación (HSLA). Son aleaciones de hierro carbono que

contienen elementos aleantes adicionales en cantidades que

totalizan menos del 5% en peso; entre estos aleantes se

encuentran el cromo, el manganeso, el molibdeno, el níquel y el

vanadio.

Mtro. Gerson Beristain Martínez

Mtro. Gerson Beristain Martínez

Aceros de Baja aleación

Cromo (Cr)

Manganeso (Mn)

Molibdeno (Mo) Níquel Vanadio

Dureza

Resistencia al desgaste

Dureza en caliente

Resistencia Dureza

Tenacidad

Dureza en caliente

Resistencia

Tenacidad

Inhibe crecimiento

de granos

Resistencia

Tenacidad

Mtro. Gerson Beristain Martínez

Aceros Inoxidables

Aceros altamente aleados y diseñados para suministrar una alta

resistencia a la corrosión. Su principal componente es el Cromo

(Cr), usualmente arriba del 15%. El cromo forma una capa que

protege al material de la oxidación. Presentan una combinación

de resistencia y ductilidad.

Aceros inoxidables

Austeníticos Ferríticos Martensíticos

18% Cr

8% Ni

Son los más

resistentes

Fabricación de

equipos

15 a 20 % Cr

Bajo Carbón

0% Ni

Magnéticos

Menor resistencia

A la corrosión

Utensilios de cocina

Motores de propulsión

A chorro

18% Cr

Alto contenido de carbono

0% Ni

Resistentes a la fatiga

No muy resistentes a corrosión

Cubertería

Instrumentos quirúrgicos

Mtro. Gerson Beristain Martínez

Composición de aceros inoxidables

Mtro. Gerson Beristain Martínez

Uso de aceros inoxidables en los automóviles

Los tipos de aceros inoxidables que generalmente seleccionan

los ingenieros de materiales para usarlos en partes automotrices

son el 301, 409, 430 y 434.

Por su buena resistencia a la corrosión y propiedades mecánicas

el tipo 301 se utiliza en tapones para ruedas.

El tipo 409 se utiliza en convertidores catalíticos.

Anteriormente se utilizaba el 430 para los guardafangos pero no

es tan resistente como el 434 contra las sales.

Mtro. Gerson Beristain Martínez

Aceros para herramentales

Los aceros para herramentales son aceros aleados

especialmente diseñados para la alta resistencia, tenacidad al

impacto y resistencia al desgaste.

Se utilizan por lo común en el formado y maquinado de metales.

Tipos básicos de aceros para herramentales

Tipo AISIS

De alta velocidad M (base de molibdeno)

T (base de tungsteno)

De trabajado en caliente H1 a H19 (base de cromo)

H20 a H39 (base de tungsteno)

H40 a H59 (base de molibdeno)

De trabajo en frío D (alto carbono, alto cromo)

A (aleación media, alta templabilidad)

O (templabilidad en aceite)

Resistencia al impacto S

Aceros para moldes P1 a P19 (bajo carbono)

P20 a P39 (otros)

Mtro. Gerson Beristain Martínez

Algunos de los factores que determinan la selección del material

para construir herramientas son:

- El material que se va a maquinar.

- La condición y forma de los materiales que se cortaran.

- La capacidad de producción.

- La maquina herramienta en la que se va a maquinar.

- El acabado superficial.

- Grado de precisión dimensional.

- La rigidez de la maquina herramienta.

Mtro. Gerson Beristain Martínez

Propiedades de los materiales para construir herramientas

Tres importantes propiedades determinan la conveniencia de un

material para herramienta de corte en una determinada aplicación

de corte.

1.- Capacidad de resistencia al desgaste. Esta propiedad es

necesaria para permitir que la herramienta de corte conserve su

forma y eficiencia de corte.

.

Mtro. Gerson Beristain Martínez

2.- Dureza al rojo de un material para herramienta. Esta es la

propiedad de una herramienta para conservar su dureza a altas

temperaturas.

Durante el corte se generan temperaturas del orden de los 550 °C

por lo cual la herramienta no debe perder sus dureza a altas

temperaturas.

Mtro. Gerson Beristain Martínez

3.- Tenacidad. La herramienta debe contar con la resistencia para

soportar ciertas fuerzas, como los impactos asociados con los

cortes intermitentes, y para evitar el despostillamiento de la fina

arista de corte.

Mtro. Gerson Beristain Martínez

Clasificación de los materiales para herramientas

Los materiales disponibles para fabricar herramientas de corte se

clasifican de la siguiente manera:

• Aceros al alto carbono.

• Aceros de alta velocidad.

• Estelita.

• Carburos de tungsteno.

• Cerámicas.

• Aleaciones no ferrosas.

• Diamante.

Mtro. Gerson Beristain Martínez

Aceros al alto carbono.

Los aceros para herramientas generalmente contienen del 0.70 a

1.5 % de carbono y sus propiedades varían según el porcentaje

que contengan de este elemento.

Los aceros de alto carbono se pueden dividir en dos clases:

a) Para herramientas endurecidas al aceita.

a) Para herramientas endurecidas al agua.

Estas dos clasificaciones dependen del

método de enfriamiento rápido durante

el tratamiento térmico.

Mtro. Gerson Beristain Martínez

Porcentaje

de Carbono

Aplicaciones

0.75 – 1.0 Cinceles en frío, herramientas para prensas,

llaves, mordazas de tornillo de banco, puntas

para brocas neumáticas.

1.0 – 1.1 Machuelos grandes, escariadores, herramientas

para madera, mandriles.

1.15 Brocas, escariadores, machuelos pequeños,

brocas helicoidales, hojas para cizallas.

1.3 Herramientas para torneado, limas, hojas para

cizallas.

1.4 Limas, navajas, sierras, dados para estirados de

alambre.

Mtro. Gerson Beristain Martínez

Aceros de alta velocidad.

Los aceros de alta velocidad común mente llamados HSS son

aceros aleados especialmente diseñados para alta resistencia,

tenacidad al impacto y resistencia al desgaste.

Desarrollados a principios de 1900, mantienen su dureza y

resistencia a elevadas temperaturas.

Se utilizan por lo común en el formado y maquinado de metales.

Existen dos tipos básicos de aceros de alta velocidad:

• El tipo molibdeno (series M)

• El tipo tungsteno ( series T)

Mtro. Gerson Beristain Martínez

Estelita

Es un material no ferroso para fabricar herramientas de corte. Sus

principales constituyentes son cobalto, tungsteno, cromo y

carbono.

El nombre estelita deriva de la palabra stella, porque proporciona

un brillo muy alto cuando se pule. Después de darle forma

fundiéndola, la estelita no necesita tratamiento térmico.

Se utiliza en forma de insertos para herramientas de torneado. La

estelita resiste cargas de impacto mejor que los carburos y

también se pueden soldar.

Mtro. Gerson Beristain Martínez

Carburos de tungsteno cementados

El tungsteno forma la base de casi todas las aleaciones para

fabricar herramientas de corte.

Estas herramientas dan un mejor acabado a los trabajos y

necesitan rectificarse con menos frecuencia que los aceros de

alta velocidad.

Todas las herramientas de corte de carburo tienen muy buena

dureza al rojo y pueden conservar su arista de corte hasta a una

temperatura de 1200 °C.

Cerámicas

A los óxidos o carburos cementados, como el óxido de magnesio,

óxido de aluminio, carburos de silicio, carburos de boro, carburos

de titanio.

Las herramientas cerámicas se desarrollaron durante la Segunda

Guerra Mundial debido a la escasez de carburo de tungsteno.

Ventajas Desventajas Precauciones

Mayor velocidad de

maquinado en

comparación con los

carburos.

Las cerámicas son

materiales quebradizos.

Deben sujetarse

firmemente al

portaherramientas.

Pueden maquinar un

amplia gama de

materiales.

Tienen baja tenacidad y

poca resistencia al

impacto.

La pieza de trabajo debe

sujetarse rígidamente.

Se pueden utilizar para

desbaste así como para

cortes finos.

No son adecuadas para la

soldadura.

La maquina no debe de

tener vibraciones.

El corte de aceros

endurecidos es más fácil.

Mejores acabados. Mtro. Gerson Beristain Martínez

Mtro. Gerson Beristain Martínez

Diamante

El diamante es la sustancia más dura que se conoce y ofrece una

gran resistencia a la abrasión.

Es tan costoso que su utilización en maquinado de metales no es

económica, por lo cual sólo se utiliza en circunstancias

especiales.

Se emplea ampliamente para cortar materiales duros que no se

pueden cortar con otras herramientas de corte. El diamante es

adecuado para cortar a muy altas velocidades.