Simulacion Planta de Detergente

-

Upload

liliam-fiorela-torpoco-camarena -

Category

Documents

-

view

69 -

download

22

Transcript of Simulacion Planta de Detergente

Ejemplo 6.5

Este ejemplo ilustra los cálculos manuales de un balance de materia y energía para un proceso involucrando

varias unidades de proceso, así mismo, ilustra los diagramas cualitativos y cuantitativos y los diagramas de

bloques y equipo

DISEÑO PRELIMINAR DE UN PROCESO

En razón de ampliar los conceptos dados hasta aquí concernientes al procedimiento del proyecto de diseño,

es conveniente en este punto mirar mas cercanamente un diseño preliminar específico. Debido a las

limitaciones de espacio, solamente se dará una visión panorámica, dejando la complementación como un

ejercicio para el entrenamiento en esta materia. Sin embargo, se deben dar detalles suficientes para mostrar

las etapas importantes necesarias para preparar un diseño preliminar. El problema presentado aquí es uno

de los tipos prácticos frecuentemente encontrados en la industria química; involucrando el diseño del proceso

y las consideraciones económicas.

Establecimiento del problema

Una compañía petrolera ha sido recientemente reorganizada y la nueva dirección ha decidido que la

compañía debe diversificar sus operaciones en el campo de la petroquímica para hacerla competitiva. El

departamento de investigación de la compañía ha sugerido que un área muy promisoria en el campo de la

petroquímica podría ser la manufactura de detergentes sintéticos biodegradables usando algunos de los

hidrocarburos actualmente disponibles en la refinería. Un por parte del departamento de mercadeo, indica

que la compañía tendría opción a cubrir un 20 por ciento de la demanda actual de detergente equivalente a 7

000 tm por año. Para continuar con el estudio y hacer una comparación de inversiones, se ha instruido al

grupo de diseño proceder primero con un diseño preliminar y un estimado actualizado de costos para la

producción de un detergente no biodegradable.

Una base para producir detergentes no biodegradables son los alquilbenceno sulfonados (80 000 isómeros en

el rango de C10 --- C15). Sin embargo los costos favorecen el dodeceno como materia prima para obtener ABS.

Un proceso para la producción de ABS consiste en los siguientes pasos:

1. Reacción del dodeceno con el benceno en presencia de cloruro de aluminio como catalizador, y

fraccionamiento de la mezcla resultante para recuperar el benceno y el dodeceno.

2. Sulfonación del dodecilbenceno.

3. Neutralización del ácido sulfúrico con soda cáustica.

4. Mezcla de los productos resultantes con aditivos específicos.

Descripción del proceso.

El dodeceno es agregado al reactor que contiene benceno y cloruro de aluminio, la mezcla reactante

es agitada y refrigerada para mantener la temperatura de reacción a un máximo de 50 C.

El AlCl3 requerido es 5 por ciento del peso total de benceno y dodeceno.

Después de remover el cloruro de aluminio, la mezcla que sale del reactor es fraccionada para

recuperar el benceno y el dodeceno, los cuales se reciclan a la etapa de reacción.

La sulfonación del dodecilbenceno puede hacerse en forma continua o intermitente para lo cual debe

usarse ácido sulfúrico al 100 por ciento (solución de SO3 usualmente al 20 por ciento “oleum”) o trióxido de

azufre anhidro. La temperatura de sulfonación está en el rango de 40 a 60 C. El ácido sulfúrico no consumido

se remueve adicionando agua para reducir el poder del ácido a 78 por ciento.

El ácido sulfúrico es neutralizado con soda cáustica en solución al 20 por ciento hasta un pH = 8. Luego

se agregan aditivos (fosfato trisódico, carboximetilcelulosa, sulfato de sodio, etc.) para posteriormente pasar a

un secador a vapor directo para obtener el producto con 85 por ciento de ABS y aproximadamente 15 por

ciento de Na2SO4.

La literatura indica que las tres reacciones son exotérmicas y requieren enfriamiento mediante una

chaqueta.

Los datos de laboratorio para la sulfonación son:

1. La sulfonación es completa cuando se utiliza una relación:

Solución de SO3 al 20 por ciento = 1,25

Materias primas

2. La recuperación del ácido se optimiza cuando se usa:

0,244 kg. De H2O / 1,25 kg de solución de SO3 al 20 por ciento adicionadas en le sulfonación

3. En la neutralización se recomienda:

1,25 kg de solución de NaOH al 20 por ciento / 1 kg de solución de SO3 al 20 por ciento.

Preparar:

1. El diagrama de bloques

2. Balance de materiales para obtener 7 000 TM/año de detergente (7’000 000 kg/año)

3. Diagrama de equipo.

DATOS:

1. Propiedades físicas de los componentes:

Solución

1. Reacciones

Alquilación : R – 1

AlCl3

C6H6 + C12H24 C6H5 .C12H25

Conversión: 90 %

Rendimiento: 95 % Base: C6H6

Razón de reactantes: C12H24/ C6H6 = 1/1 (moles)

Sulfonación: R – 2

C6H5 .C12H25 + H 2SO4 C12H25 . C6H4 .SO3H + H2O

Conversión: 100 %

Rendimiento: 100 % Base: C6H5 .C12H25

Razón de reactantes: Solución de SO3 / (C12H24+ C6H6 ) = 1,25/1 (en peso)

Neutralización: R – 3

C12H25 . C6H4 .SO3H + NaOH C12H25 . C6H4 .SO3Na + H2O

Conversión: 100 %

Rendimiento: 100 % Base: C12H25 . C6H4 .SO3H

Razón de reactantes: Solución de NaOH / Solución de SO3 = 1,25/1 (en peso).

2. Diseño del proceso

Sobre la base de los estudios de laboratorio y al análisis de la bibliografía, se puede establecer un

diagrama de flujo preliminar para este proceso, dado en la Fig. 6.3 (diagrama de equipo cualitativo).

3. Balances de materia y energía

El proceso seleccionado para la manufactura de detergente no biodegradable es esencialmente

continuo, aún cuando las etapas de alquilación, sulfonación y neutralización son semicontinuas. En el diseño

del proceso se hacen previsiones por paradas para reparación y mantenimiento, especificando una operación

de 300 días calendarios por año, asumiendo un rendimiento de 95 por ciento en el alquilador y un producto de

dodecilbenceno sulfonado de sodio con 85 por ciento de base activa y 15 por ciento de inertes, el balance

total de materiales es como sigue:

Entrada de componentes:

(7 x 106)(0,85)

Producto (85% activo) = -------------------- = 57 kgmol/día

(300)(348,5)

C6H6 alimentado = (57)(1/0,95)(1/90) = 67 kgmol/día

= (67)(78,1) = 5 233 kg/día

C14H24 alimentado = 67 kgmol/día

= (67)(163,8) = 10 975 kg/día

“Oleum” al 20 % que entra = (1,25)(5 233 + 10 975) = 20 260 kg/día

Agua de dilución = (0,244/1,25)(20 260) = 3 955 kg/día

NaOH al 20 % usado = (1,25)(20 260) = 25 325 kg/día

Catalizador AlCl3 usado = (0,05)(5 233 + 10 975) = 810 kg/día

Proceso de alquilación:

Rendimiento de la alquilación = (0,9)(0,95)(67)(246,4) = 14 115 kg/día

C6H6 no reaccionado = (0,1)(5 233) = 523 kg/día (se recicla)

C12H24 no reaccionado = (0,1)(10 975) = 1 098 kg/día (se recicla)

Balance de azufre:

Azufre que entra = (20 260)(1,045)(32,1/98,1) = 6 928 kg/día

Azufre que sale = azufre en el detergente + azufre en el ácido agotado

Azufre en el detergente

(23 333)(0,85)(32,1) (23 333)(0,15)(32,1)

= ------------------------- + --------------------------

(348,5) (142)

= 1 826,83 + 791,2 = 2 618 kg/día

Azufre que sale en el ácido = 6 928 – 2 618 = 4 310 kg/día

H2SO4 al 78 % = (4 310)(98,2/32,1)(1/0,78) = 17 886 kg/día

La cantidad de hidrocarburos pesados polialquilados es obtenida por diferencia,

= (67 x 0,9) (78,1 + 168,3) – (57)(246,4) = 813 kg/día.

Nota: en los cálculos del balance de materiales por ser un diseño preliminar no se han considerado las

pérdidas en las etapas de separación, lo cual depende de las condiciones de operación de los equipos y

debe considerarse en un diseño riguroso

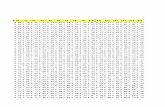

El resumen del balance de materiales para el proceso dado en la Fig. 6.4. Esta forma de representar un

balance de materiales es un diagrama de flujo cuantitativo y solamente es recomendado para procesos

pequeños, en los cuales no es necesario hacer algunos ajustes en el balance de materiales. Una forma mas

general y en la cual se visualiza mejor el balance de materiales es la forma dada por la Fig. 6.5 en esta forma

se pueden hacer las verificaciones y los ajustes respectivos con mayor exactitud. Después de hacer un

balance de materiales completo, las cantidades de materiales son usadas para efectuar los balances de

energía en cada unidad de equipo. Los niveles de presión y temperatura son puntos clave en el proceso,

particularmente en los reactores, y sirven como guía para efectuar los balances de calor. Los cálculos

completos para los balances de materiales y energía para cada unidad de equipo, debido a su extensión no

son presentados en esta discusión, y se dejan como ejercicio para el estudiante.

4. Diseño y selección de equipo

El diseño de equipo para la evaluación de este diseño preliminar, involucra determinar el tamaño de las

unidades de equipo en términos del volumen, flujo por unidad de tiempo o área superficial. Algunos de los

cálculos asociados con la unidad de alquilación son presentados a continuación para indicar la extensión de

los cálculos los mismos que se adecuan para un diseño preliminar.

DISEÑO Y SELECCIÓN DEL EQUIPO DE LA UNIDAD DE ALQUILACION

Volumen del Reactor

Asumiendo una operación para el reactor de alquilación de 4 h por ciclo, a temperatura y presión constantes de 46 C y 1 atm, respectivamente. El volumen de reactantes por día es

5 233 10 975 810 Vr = --------------- + ----------------- + ---------

0,88 x 103 0,762 x 103 103

= 5,95 + 14,40 + 0,81 = 21,16 m3/dia

=21,16 / 6 = 3,52 m3/ciclo

Si el reactor se llena hasta un 75 % en cada ciclo, el volumen del reactor será

= 3,52 / 0,75 = 4,7 m3

Seleccionamos un reactor de 5 m3 (1300 gal) con agitación y revestido con fibra de vidrio.

Cálculo del calor de reacción

C6H6 (l) + C12H24 (l) C6H5 .C12H25 (l)

Hr = Hf (C6H5 .C12H25) (l) – Hf (C6H5 ) (l) – Hf (C12H25) (l)

Los calores de formación Hf del dodeceno y dodecilbenceno son evaluados usando técnicas termodinámicas estándar encontradas en la mayoría de textos de termodinámica de ingeniería. El calor de formación del benceno está disponible en la literatura.

Hf (C6H5 .C12H25) (l) = – 227,5 kJ/g molHf (C12H25) (l) = – 214,5 kJ/g molHf (C6H5 ) (l) = 49,05 kJ/g mol

Luego : Hr = – 227,5 +214,5 – 49,05 = 62,05 kJ/g mol

Asumiendo que el calor de reacción es liberado en 3 de las 4 horas del ciclo (1/6 de un día de operación)

Qr = 67 x 0,9 x 103 x (1/3)(1/6) x 62,05 = 207 867,5 kJ/h

Usando una diferencia de temperaturas de 5 C para el agua de enfriamiento, encontramos la masa requerida de agua para remover el calor de reacción.

QT 207867,5mH2O = ---------= ------------ = 9931 kg/h Cp T 4,186 x 5 9931qf (H2O) =------------ = 165 lit/min 60

el caudal volumétrico del agua es 165 lit/min (43,7 gpm), seleccionamos luego una bomba centrífuga de 45 gpm de acero.

Area de Transferencia de Calor Necesaria para Enfriar al Reactor

Asumiendo que el agua entra a 27 C y se eleva su temperatura en 5 C. Un valor razonable del coeficiente total de transferencia de calor para esta operación es 255 W/m2 K

(46 – 27) – (46 – 32)Tm = ---------------------------- = 16,4 C 2,303 log (19/14)

Q 57741A = ---------- = --------------- = 14 m2

UTm (255)(16,4)

Un reactor tipo tanque agitado de 4,5 m3 de volumen, tiene aproximadamente u área lateral de 15 m2. Por lo tanto el área disponible es suficiente para mantener las condiciones isotérmicas en el reactor.

Tamaño de tanques de almacenamiento

Almacenando benceno y dodeceno para seis días

Vbenceno = (5,95)(6) = 37,5 m3 (9 906 gal)

Vdodeceno = (14,4)(6) = 86,4 m3 (22 824 gal)

Seleccionamos un tanque de 10 000 gal de acero al carbono para almacenar el benceno y de 25 000 gal de acero al carbono para almacenar el dodeceno.

Dimensiones del tanque de retención para un día de almacenamiento

V tanque retención = 21,16 m3 (5 600 gal)

Seleccionamos un tanque de retención de 6 000 galones.

Tabla 6.1 Especificaciones del equipo para la unidad de alquilación

Dimensionamiento de otras bombas

Proporcionar benceno y dodeceno llenando el reactor en 10 min 5,95 qf (benceno) =------------ = 0,1 m3/min ( 26 gpm) (6)(10)

Seleccionamos una bomba centrifuga de 30 gpm construida de acero al carbón 14,4 qf (dodeceno) = ---------- = 0,24 m3/min ( 63,4 gpm) (6)(10)

Seleccionamos una bomba centrifuga de 70 gpm construida de acero al carbón. La bomba de productos alquilados se usa para transferir los alquilados desde el tanque de retención hacia el fraccionador de benceno el cual debe operar continuamente 5,95 + 14,4 qf (alquilados) =------------------- = 0,014 m3/min ( 3,73 gpm)

(24)(60)

Seleccionamos una bomba de desplazamiento positivo de 10 gpm construida de acero inoxidable. Un resumen de los equipos necesarios para la unidad de alquilación en este diseño preliminar del proceso son presentados en la Tabla 6.1. La preparación de listas similares de equipo para las demás unidades de proceso completan la fase de selección y diseño de equipo para este diseño preliminar. La Figura 6.6 muestra un diagrama de equipo simplificado para el proceso propuesto en el cual se incluyen los tamaños y capacidades de cada unidad de equipo de proceso.

Economía

Teniendo la información suficiente sobre las cantidades de materas primas, insumos, auxiliares de proceso y un listado de todos los equipos que se necesitan par implementar el proyecto, se debe efectuar la evaluación económica del proyecto en esta fase preliminar. Los costos de cada unidad de proceso pueden estimarse a partir de datos de costos publicados o a partir de boletines de fabricantes. En algunos casos los datos publicados sobre costos deben actualizarse usando los números índices.

El análisis económico del proyecto tiene como finalidad determinar el grado de rentabilidad dada por la Tasa Interna de Retorno (TIR) y otros criterios de rentabilidad y sobre la base del análisis de estos criterios se determinará si el proyecto es o no rentable, o en comparación con otros proyectos determinar cual es el mas rentable para de esta manera definir si se debe o no proseguir con un diseño riguroso del mismo. Este punto es ampliamente tratado en los textos sobre Economía de Procesos.