Probador De Sistemas De Encendidored.uao.edu.co/bitstream/10614/6214/1/T04222.pdfBobinas de...

Transcript of Probador De Sistemas De Encendidored.uao.edu.co/bitstream/10614/6214/1/T04222.pdfBobinas de...

1

DISEÑO E IMPLEMENTACIÓN DE UN DISPOSITIVO DE DIAGNÓSTICO PARA SISTEMAS DE ENCENDIDO DE VEHÍCULOS DE INYECCIÓN ELECTRÓNICA

ANDRÉS MAURICIO DÍAZ CERQUERA

UNIVERSIDAD AUTONOMA DE OCCIDENTE FACULTAD DE INGENIERIA

DEPARTAMENTO DE AUTOMATICA Y ELECTRONICA PROGRAMA DE INGENIERIA MECATRÓNICA

SANTIAGO DE CALI 2009

2

DISEÑO E IMPLEMENTACIÓN DE UN DISPOSITIVO DE DIAGNÓSTICO PARA SISTEMAS DE ENCENDIDO DE VEHÍCULOS DE INYECCIÓN ELECTRÓNICA

ANDRÉS MAURICIO DÍAZ CERQUERA

Pasantía para optar al título de Ingeniero Mecatrónico

Director ANDRES FELIPE NAVAS

Ingeniero Mecatrónico

UNIVERSIDAD AUTONOMA DE OCCIDENTE FACULTAD DE INGENIERIA

DEPARTAMENTO DE AUTOMATICA Y ELECTRONICA PROGRAMA DE INGENIERIA MECATRÓNICA

SANTIAGO DE CALI 2009

3

Nota de aceptación: Aprobado por el Comité de Grado en cumplimiento de los requisitos exigidos por la Universidad Autónoma de Occidente para optar al título de Ingeniero Mecatrónico JESÚS ALFONSO LÓPEZ Jurado HECTOR FABIO ROJAS Jurado

Santiago de Cali, 23 de Febrero de 2009

4

AGRADECIMIENTOS

Mi más sincero agradecimiento a todo el personal de Autohome Tec, que compartió conmigo todo su conocimiento sobre mecánica y electrónica automotriz. Así como la oportunidad de mostrar mis capacidades en el desarrollo de productos. También quiero agradecer mucho a Jesús Alfonso López, Héctor Fabio Rojas, Jimmy Tombe y Andrés Felipe Navas por su invaluable asesoría y apoyo para la culminación exitosa de este proyecto de grado.

Por último quiero agradecer a mi familia y amigos que me brindaron todo su apoyo moral durante todo el proceso de desarrollo del proyecto de grado.

5

CONTENIDO

Pág. RESUMEN 12

INTRODUCCIÓN 13

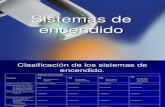

1. MARCO TEORICO 14

1.1. SISTEMA DE ENCENDIDO DE LOS MOTORES DE COMBUSTION 14 INTERNA

1.2. SISTEMA DE ENCENDIDO CON PLATINOS Y CONDENSADOR 15

1.3. SISTEMA DE ENCENDIDO ELECTRONICO 16

1.4. PARTES DEL SISTEMA DE ENCENDIDO ELECTRONICO 17

1.5. FUNCIONAMIENTO DEL SISTEMA DE ENCENDIDO ELECTRONICO 18

1.6. EFECTOS EN EL VEHICULO POR FALLAS EN EL SISTEMA DE 19 ENCENDIDO

1.7. ANTIPARASITAJE DEL AUTOMOVIL 19

2. ANTECEDENTES 23

3. IDENTIFICACIÓN DE NECESIDADES 24 3.1. DESCRIPCIÓN DEL PRODUCTO 24

3.2. PRINCIPALES OBJETIVOS DE MARKETING 24

3.3. MERCADO PRIMARIO 24

3.4. MERCADO SECUNDARIO 24

3.5. PREMISAS Y RESTRICCIONES 24

3.6. PARTES IMPLICADAS 25

6

3.7. IDENTIFICACIÓN DE NECESIDADES 25

3.8. DEFINICIÓN DE LA IMPORTANCIA DE LAS NECESIDADES 26

4. DEFINICION DE METRICAS PARA EL DESARROLLO 27

4.1. DEFINICIÓN DE MÉTRICAS Y SUS UNIDADES 27

4.2. RELACIÓN DE LAS MÉTRICAS CON LAS NECESIDADES 28

4.3. EVALUACIÓN DE LAS NECESIDADES CON LA COMPETENCIA 28

4.4. EVALUACIÓN DE LAS MÉTRICAS CON LOS COMPETIDORES 29

5. DETERMINACION DE ESPECIFICACIONES PARA EL PRODUCTO 30

5.1. ASIGNACIÓN DE VALORES IDEALES Y MARGINALES 30

5.2. ESTABLECER ESPECIFICACIONES PRELIMINARES 31

6. GENERACION DE CONCEPTOS 34

6.1. CLARIFICACIÓN DEL PROBLEMA 34

6.2. DESCOMPOSICIÓN FUNCIONAL 34

7. SELECCIÓN DE CONCEPTOS 40

7.1. MATRIZ PARA EL TAMIZAJE DE CONCEPTOS 40

7.2. MATRIZ PARA EVALUAR CONCEPTOS 41

7.3. SELECCIÓN DE COMPONENTES PARA EL DISEÑO 42

8. DESARROLLO DEL CONCEPTO 47

8.1. DIAGRAMA DE FLUJO DEL PROGRAMA PRINCIPAL 47

8.2. INTERFAZ DEL EQUIPO 48

7

8.3. PRUEBA DE BOBINAS 49

8.4. PRUEBA DE MÓDULOS. 53

8.5. PRUEBA DE DISTRIBUIDORES 57

8.6. DIAGRAMAS ELÉCTRICOS 63

8.6.1. Módulo principal de control 63

8.6.2. Módulo de display de LCD 63

8.6.3. Módulo de operación del equipo 64

8.6.4. Módulos de potencia de las bobinas 64

8.6.5. Módulo de rectificado de alimentaciones 65

8.6.6. Módulo de potencia para los módulos 66

8.7. DIAGRAMAS DE LAS PLAQUETAS ELÉCTRICAS 67

9. ENSAMBLE DEL DISEÑO 70

10. CONCLUSIONES 79

11. RECOMENDACIONES 81

BIBLIOGRAFIA 82

8

LISTA DE TABLAS

Pág. Tabla 1. Identificación de las necesidades 25

Tabla 2. Importancia relativa de las necesidades 26

Tabla 3. Métricas y sus unidades 27

Tabla 4. Relación de las métricas con las necesidades 28

Tabla 5. Evaluación de las necesidades con los competidores 28

Tabla 6. Evaluación de métricas con los competidores 29

Tabla 7. Valores ideales y marginales 30

Tabla 8. Especificaciones preliminares 31

Tabla 9. Descripción de las funciones del dispositivo 35

Tabla 10. Matriz de tamizaje de conceptos 40

Tabla 11. Evaluación de conceptos 42

9

LISTA DE FIGURAS

Pág.

Figura 1. Sistema de encendido electrónico 18

Figura 2. Evaluación de las necesidades ergonómicas 32

Figura 3. Evaluación de las necesidades estéticas 32

Figura 4. Valoración preliminar del diseño industrial 33

Figura 5. Entradas y salidas del dispositivo 34

Figura 6. Descomposición funcional detallada 35

Figura 7. Alternativa de solución A 36

Figura 8. Alternativa de solución B 37

Figura 9. Alternativa de solución C 38

Figura 10. Alternativa de solución D 39

Figura 11. Transformador de 120 VAC a 12 VDC y 5 VDC 43

Figura 12. Aislamiento externo del dispositivo 44

Figura 13. Comparación de precios Atmel vs Pic 44

Figura 14. Selección de LCDs 45

Figura 15. Diagrama de flujo del programa principal 47

Figura 16. Distribución menú 48

Figura 17. Bobina de encendido 49

Figura 18. Bobina simple BERU AG 50

Figura 19. Bobinas de encendido DIS 50

Figura 20. Bobina de encendido COP 51

10

Figura 21. Disparo de señales de simulación a 750 rpm (26 Hz) 52

Figura 22. Disparo de señales de simulación a 6000 rpm (100 Hz) 53

Figura 23. Módulo de encendido 54

Figura 24. Frecuencias de disparo de módulos 55

Figura 25. Disparo de señales de simulación a 750 rpm (26 Hz) 56

Figura 26. Disparo de señales de simulación a 6000 rpm (100 Hz) 57

Figura 27. Distribuidor de rueda dentada 58

Figura 28. Distribuidor de sensor fotoeléctrico 59

Figura 29. Distribuidor de efecto hall 60

Figura 30. Señales de un distribuidor con 4 pulsos de CKP 61

Figura 31. Señales de un distribuidor con 32 pulsos de CKP 62

Figura 32. Diagrama de conexión eléctrica del módulo principal de control 63

Figura 33. Diagrama de conexión eléctrica del display de LCD 64

Figura 34. Diagrama de conexión eléctrica del módulo de operación 64

Figura 35. Diagrama de conexión eléctrica de potencia de las 4 bobinas 64

Figura 36. Diagrama de conexión eléctrica de rectificado de alimentación 1 65

Figura 37. Diagrama de conexión eléctrica de rectificado de alimentación 2 66

Figura 38. Diagrama de conexión eléctrica de potencia de los 5 módulos 66

Figura 39. Diagrama de la plaqueta de potencia 67

Figura 40. Diagrama de la plaqueta de control 68

Figura 41. Diagrama de la plaqueta de operación 68

Figura 42. Diagrama de la plaqueta de rectificado de voltajes 69

11

Figura 43. Conectores de disparo de bobinas 70

Figura 44. Conectores de disparo de módulos 71

Figura 45. Transformador y rectificado de alimentaciones 71

Figura 46. Pulsadores de operación del equipo 72

Figura 47. Sistema de control del equipo 72

Figura 48. Sistema de potencia del equipo 73

Figura 49. Alimentaciones para distribuidores 73

Figura 50. Display de LCD 74

Figura 51. Conexión de cable de alimentaciones 74

Figura 52. Cable de alimentación 75

Figura 53. Conexión de señales de bobinas y alimentación de distribuidor 75

Figura 54. Alimentaciones de dispositivos 76

Figura 55. Conexión de alimentaciones 76

Figura 56. Conexión de módulos y señales de distribuidor 77

Figura 57. Conexión final del dispositivo 77

12

RESUMEN Afrontando los nuevos retos en materia de conservación del medio ambiente y los efectos que los vehículos con fallas mecánicas tienen sobre este, Autohome Tec, ha venido desarrollando herramientas que permitan un diagnostico automotriz efectivo de fallas tanto mecánicas como eléctricas en los vehículos de inyección electrónica a nivel de talleres de mecánica. Como parte de un objetivo para mejorar el nivel de calidad y certeza de los diagnósticos automotrices en el campo de los sistemas de encendido de automóviles con motores de inyección electrónica, Autohome Tec ha planteado un proyecto para el diseño y la implementación de una herramienta de diagnostico de estos sistemas. Como trabajo de grado para optar por el título de Ingeniero Mecatrónico se realizó una pasantía en Autohome Tec desarrollando dicho proyecto y en éste documento se describe tanto la estructura de un sistema de encendido de un vehículo a inyección electrónica. Así como la especificación de los requerimientos que cumplan con las necesidades de Autohome Tec para fabricar y comercializar la herramienta de diagnóstico de sistemas de encendido.

13

INTRODUCCION

El mercado de los automóviles crece a pasos agigantados actualmente, y con la misma proporción la tecnología que incluyen los vehículos avanza y se hace más compleja. Haciendo que el diagnóstico de los problemas que se presentan en los vehículos sea menos empírico y se requiera de una mayor cantidad de información para dar un veredicto sobre el correcto funcionamiento de un sub-sistema de los automóviles. Para cada sub-sistema que funciona en los vehículos existen características que reflejan la integridad del mismo, pero no siempre es fácil observarlos cuando están instalados sobre el vehículo afectado, haciéndose necesario el desmontaje y posteriormente la prueba del subsistema para identificar las causas reales del problema. Para este caso, el proyecto que se presenta consiste en el desarrollo de un dispositivo que permita evaluar el desempeño del subsistema de encendido del combustible de los vehículos de inyección electrónica; que comprende los módulos de encendido, las bobinas de encendido y los distribuidores. El desarrollo incluye el diseño y la implementación del prototipo, en un producto final con características que satisfagan la calidad deseada por el cliente y con capacidad de ser comercializado en el mercado de los talleres de mecánica automotriz bajo la marca de Autohome Electronics, que corresponde a la división de desarrollo de dispositivos para el diagnóstico automotriz de Autohome Tec.

14

1. MARCO TEORICO 1.1. SISTEMA DE ENCENDIDO DE LOS MOTORES DE COMBUSTIÓN INTERNA El sistema de ignición es muy importante para el buen funcionamiento del motor ya que afecta de manera directa su consumo de combustible y por lo tanto su rendimiento. En algunos casos puede ser que sea el culpable de dejarlo “tirado” en la calle al no permitir que su motor arranque. Este sistema proporciona impulsos de alto voltaje (de 20,000 a 40,000 volts) entre los electrodos de las bujías en el cilindro del motor. Estos impulsos producen arcos eléctricos en el espacio comprendido entre los electrodos de la bujía, chispas que inflaman la mezcla comprimida en la cámara de combustión. Cada arco eléctrico se sincroniza de manera que salte cuando el pistón se aproxima al punto muerto superior en la carrera de compresión. Es por ello importante conocer sus componentes y la forma en la cual funciona. Este sistema puede afectar la potencia de su motor, el arranque, su sistema de control de emisiones y otros. Un sistema de ignición que no sea mantenido de manera adecuada le puede producir los siguientes efectos: - Falta de corriente en el arranque. - Debilitamiento del acumulador o batería. - Mayor emisión de contaminantes. - Daño al convertidor catalítico por una mala combustión. - Daño al motor de arranque o “marcha”. - Daño a la bobina de encendido. - Daño al alternador. - Daño al portafusibles.

15

Es por todo esto importante conocer en qué consiste el sistema de encendido, los cuidados mínimos que se deben tener y las acciones que pueden afectar de manera negativa al sistema. El sistema de ignición tiene varios objetivos entre ellos se pueden mencionar los siguientes: - Suministrar el voltaje necesario para producir la chispa en las bujías y generar la combustión en los cilindros. - Generar la chispa en cada bujía en el momento preciso (cuando el pistón se encuentra en la parte superior del cilindro y la mezcla aire-combustible comprimida. - Distribuir el alto voltaje a cada uno de los cilindros. - Modificar el momento en el cual se debe generar la chispa en cada cilindro (tiempo de encendido). Para cumplir con estos objetivos existen 2 tipos diferentes de sistemas de ignición los cuales son muy importantes y estos son: - Encendido convencional (platinos y condensador). - Encendido electrónico. 1.2. SISTEMA DE ENCENDIDO CON PLATINOS Y CONDENSADOR Los antiguos sistemas de encendido utilizaban unos contactos que abrían y cerraban un circuito. A estos elementos se les conocían como platinos y tenían un condensador para permitir el corte instantáneo de corriente. Estos sistemas tenían las siguientes desventajas: - Necesidad de calibración de los platinos (separación entre los contactos). - Desgaste de los platinos por el continuo contacto físico.

16

- Al aumentar las revoluciones del motor se perdía eficiencia en la generación de la chispa. - La duración de los platinos era de aproximadamente 10,000 Km. (6 meses). - No eran confiables (podían fallar en cualquier momento). Debido a estas desventajas aparecen los sistemas de encendido electrónico. Los sistemas de encendido electrónico tienen las siguientes características: - No requieren una calibración continua. - No hay desgaste debido a que no hay contacto físico entre sus componentes. - Al aumentar las revoluciones del motor no pierde eficiencia el sistema. - Tienen una gran duración (del orden de años). - Son altamente confiables. - No requieren mantenimiento periódico.

Actualmente todos los vehículos que tienen computadora cuentan con sistemas de encendido electrónico. 1.3. SISTEMA DE ENCENDIDO ELECTRÓNICO Los sistemas de encendido electrónico no tienen platinos y condensador pero cuentan con elementos que hacen la misma función que ellos. En algunos casos puede ser el reluctor y la pastilla magnética o el sensor óptico o el de efecto Hall que hacen este efecto. Estos sistemas permiten producir mayores voltajes para generar la chispa en las bujías, este voltaje puede ser de hasta 40,000 volts, además de que permiten tener mejor respuesta a altas revoluciones, son mucho más confiables que los sistemas de encendido con platinos y condensador, ya que no requieren calibración ni mantenimiento periódico.

17

1.4. PARTES DEL SISTEMA DE ENCENDIDO ELECTRÓNICO Al sistema de encendido electrónico lo forman: - Batería - Switch de encendido - Resistencia de balastra - Bobina (devanado primario) - Reluctor - Bobina (devanado secundario) - Bomba de vacío - Tapa del distribuidor - Distribuidor - Rotor - Cables de bujías - Bujías - Módulo o unidad de control electrónico ECU - Compensador de altura - Sensor de detonación - Computadora

18

Figura 1. Sistema de encendido electrónico

Fuente: Sistema de encendido [en línea]. Madrid: Universidad de Salamanca, 2005 [Consultado 13 de Septiembre de 2008]. Disponible en Internet: http://dim.usal.es/etsii/mmt/docencia/alumnos/trabajosdemotores/SISTEMADEENCENDIDO.ppt 1.5. FUNCIONAMIENTO DEL SISTEMA DE ENCENDIDO ELECTRÓNICO Cuando alguno de los dientes del reluctor coincide con la pastilla magnética se envía una señal al módulo de control electrónico el cual permite que la corriente fluya desde el acumulador hasta el devanado primario de la bobina. Inicialmente el flujo de corriente empieza a incrementarse rápidamente, apareciendo una fuerza electromotriz en el devanado primario que se opone a ella, hasta llegar a una corriente máxima. Una vez que la corriente fluye a través del devanado primario, se induce un campo magnético que corta al devanado secundario produciendo un alto voltaje en éste. Debido a que la fuerza electromotriz se opone al flujo de corriente, el voltaje en el primario es de baja intensidad, por lo que también en el secundario el voltaje inducido es bajo y no lo suficiente como para vencer el dieléctrico entre los electrodos de las bujías y producir el arco eléctrico. El sistema está diseñado de manera que la corriente en el primario alcance su máximo cuando los dientes del reluctor se alejen de la pastilla magnética esto genera otra señal en el módulo de control electrónico que corta la corriente a la bobina, con el circuito primario abierto, el acumulador no proporciona corriente a través de aquel y el campo magnético de la bobina se corta, este corte induce un alto voltaje en el devanado secundario.

19

Este alto voltaje es distribuido a cada una de las bujías a través de sus respectivos cables. 1.6. EFECTOS EN EL VEHÍCULO POR FALLAS EN EL SISTEMA DE ENCENDIDO - Falta de corriente en la batería en el arranque (se arrastra la marcha). - Emisión de humo blanco o negro por el escape. - Falta de potencia en el motor. - Jaloneo en la marcha. - El motor se para en frio o en caliente. - El motor no arranca (circuito abierto). - El motor arranca pero tiene marcha errática. - Sobre consumo de combustible.

1.7. ANTIPARASITAJE DEL AUTOMÓVIL El automóvil produce un elevado número de ruidos u ondas parásitas (perturbaciones) que es necesario eliminar para conseguir una perfecta audición de la radio. Las causas pueden ser muy numerosas, y todas ellas producidas por cualquier aparato eléctrico, en el cual se crea un campo magnético variable, y se recordará que la mayoría de estos aparatos instalados en el vehículo se hallan en estas circunstancias. Por otra parte, cualquier interrupción o puesta en marcha de estos mecanismos: motor, alternador, etc., se deja sentir en la audición. Por tanto, todos estos disturbios tienen que ser eliminados. Las ondas parásitas que influyen en un receptor de radio pueden proceder del exterior del vehículo o también los producidos por él mismo. Los disturbios procedentes del exterior suelen ser momentáneos, como por ejemplo: las

20

irregularidades atmosféricas, la proximidad del vehículo por torres de transporte de electricidad de alta tensión. Como son disturbios ocasionales no se deben tomar medidas especiales contra ellos. Sin embargo, los producidos por el propio vehículo son los verdaderamente importantes, ya que si no se eliminan hacen que la audición sea prácticamente imposible. Por orden de importancia, en cuanto a los disturbios, la relación de estos elementos es la siguiente: - Sistema de encendido. - La dinamo o el alternador y el regulador de tensión. - El motor de arranque. - El motor limpiaparabrisas. - Las bocinas. - La bomba eléctrica de gasolina. - El velocímetro si es de imán rotativo. En general, de todos los elementos donde intervenga el magnetismo. Se puede decir, por tanto y de modo general, que todo aparato que lleve contactos en los cuales se producen chispas y que interrumpen el paso de corriente de forma brusca, es motivo y causa de producción de ruidos parásitos. Existen otros mecanismos que, sin ser de tipo eléctrico, son también motivo de producción de chispas, como por ejemplo, los frenos, ya que el ferodo que lleva incorporado está compuesto por hilos de bronce que pueden producir, durante la marcha normal del coche, chispas debido al roce del ferodo con el tambor del freno. La forma de transmitir estas perturbaciones o disturbios al radiorreceptor puede ser por radiación o por transmisión directa. Las causas que producen los disturbios o perturbaciones son varias, pero a pesar de ello su eliminación es posible y hasta relativamente fácil. Lógicamente la forma

21

de actuar consiste en eliminar las causas que las producen o impedir que se transmitan a la antena o al radiorreceptor. Una solución fácil, consistiría en blindar todos los aparatos que producen estos disturbios por medio de una envuelta mecánica conectada a masa, con lo cual el problema quedaría resuelto; pero debido a la gran cantidad y diversidad de todos estos aparatos, resulta prácticamente imposible, pero además también habría que blindar ciertas partes metálicas del vehículo e incluyo los cables. Como esto resulta inviable, la supresión se consigue por medio de condensadores o resistencias como se ha podido comprobar en el estudio que anteriormente se ha hecho de todos estos elementos. Para erradicar las perturbaciones dividimos las mismas en tres categorías: - Perturbaciones irradiadas por el encendido. - Perturbaciones generadas por el circuito de alimentación. - Perturbaciones debidas a contactos de masa irregulares de las piezas grandes que forman la carrocería, por trepidación (vehículo rodando por un pavimento irregular). Antes de acometer la eliminación de las ondas parásitas, hay que estar seguro de que los componentes eléctricos de alta tensión (encendido) y de baja tensión (12 V) del vehículo, se encuentran en buen estado (es decir, que no hay falsos contactos y que todos los cables, terminales y bornes están bien apretados). Dentro de lo posible, también es necesario que las piezas de la carecería (aletas, capot, suspensión, etc.) estén bien apretados o soldadas. Perturbaciones en forma de ondas parásitas emitidas por el sistema de encendido Los elementos que mas perturban la recepción de la radio en un vehículo son: la bobina de encendido, el ruptor y, sobre todo, el conjunto de alta tensión a 20.000 o 30.000 V (distribuidor, bujías y cables de bujía). Para llegar hasta nuestro receptor el fenómeno perturbador puede elegir entre varios caminos:

22

Radiación electromagnética, totalmente equiparable a la de una emisión de radio, pero que, además, abarca una amplia gama de longitudes de onda. Alimentación a 12 V y sus circuitos, que sirven de conductores para los parásitos del encendido, al estar sometidos a inducción o impulsos eléctricos. Estos parásitos se caracterizan por una serie de crepitaciones (ruidos) tipo ametralladora cuya cadencia aumenta a medida que se acelera el régimen del motor. El remedio es de sobra conocido: atajar el mal de raíz, lo más cerca posible de su punto de origen, y en neutralizarle en el momento de su aparición, es decir, impedirle que avance. Pero aún existe el riesgo de que el parásito trepe hacia los circuitos de 12 V por el hilo de entrada a la bobina, por lo que es imprescindible colocar la trampa apropiada un condensador especial de 2µF y 200 V.

23

2. ANTECEDENTES Hasta el día de hoy han surgido muchos conceptos sobre el diagnóstico de sistemas de encendido que están fundamentados en la observación del comportamiento de los elementos del sistema bajo cargas normales de operación. En su mayoría han sido conceptos que siguen basándose en la experiencia del personal para evaluar el estado del dispositivo. A nivel local se han generado alternativas para probar los sistemas de encendido que consisten en equipos que elevan voltajes y disparan señales con frecuencias generadas por temporizadores sencillos, que si bien, persigue el mismo fin no tiene la sencillez ni la apariencia necesaria para ser un producto comercializado, Autohome Tec cuenta con un banco de prueba de bobinas que tiene estas características pero tiene como desventaja la falta de portabilidad. La falta de inversión en el desarrollo de estos equipos limita el alcance comercial del equipo de diagnóstico. A nivel nacional se pueden encontrar equipos similares, que están soportados por información adicional obtenida desde equipos de escaneo de computadoras de control de la inyección electrónica. La mayoría de estos equipos para escaneo son importados y comercializados bajo el nombre de empresas como Bosch, Carman II y Nemysis. Pero nuevamente la escases equipos de diagnóstico de bajo costo y la necesidad de tener un equipo para complementar la información obliga a los talleres automotrices a adquirir un equipo scanner cuyo precio oscila entre los 8 y los 14 millones de pesos. A nivel internacional existen proyectos para el diagnostico de los sistemas de encendido utilizando señales ionizantes a través de los sistemas de las realimentación de la inyección electrónica, tales como la patente 7134423 de Estados Unidos, que data desde noviembre del 2006.

24

3. IDENTIFICACION DE NECESIDADES

3.1. DESCRIPCIÓN DEL PRODUCTO

Sistema para simulación de señales de disparo de componentes del encendido en vehículos con inyección electrónica y captación de señales de operación de los distribuidores.

3.2. PRINCIPALES OBJETIVOS DE MARKETING

- Introducir en el mercado un sistema de diagnóstico que permita conocer el estado de los diferentes componentes del encendido electrónico de un vehículo con inyección electrónica. - Impulsar el desarrollo de herramientas para mecánica automotriz producidas nacionalmente. - Abrir una ventana en el sector de servicios de mecánica automotriz que permita que más personas puedan desempeñarse como personal de soporte automotriz, generando así empleo. 3.3. MERCADO PRIMARIO

- Autohome Tec, Laboratorio automotriz. 3.4. MERCADO SECUNDARIO - Talleres automotrices.

- Instituciones dedicadas a investigación de tecnologías para la mecánica

automotriz.

- Centros de diagnóstico para automotores. 3.5. PREMISAS Y RESTRICCIONES

25

- Diseño sencillo y fácil de usar.

- Rápido acceso a sus funciones.

- Portabilidad.

- Gran alcance.

- Simulación precisa de señales de la computadora de la inyección electrónica.

- Bajo consumo de potencia.

- Buena apariencia.

- Buena relación costo-beneficio.

3.6. PARTES IMPLICADAS - Mecánicos y eléctricos automotrices.

- Proveedores de herramienta automotriz.

- Talleres automotrices.

- Distribuidores de repuestos automotrices.

- Instituciones que desarrollen tecnología automotriz. 3.7. IDENTIFICACIÓN DE NECESIDADES Tabla 1. Identificación de las necesidades

Planteamientos De Los Clientes Identificación De Las Necesidades “Me gustaría que pudiera llevar el equipo a cualquier lugar del taller”

El equipo es portable

“A veces las herramientas de diagnóstico son muy complejas de

manejar”

La interfaz del equipo es sencilla de utilizar.

“Algunos equipos de diagnóstico automotriz vienen sin mucha

información”

El equipo es entregado muy bien documentado.

26

Continuación Tabla 1. Planteamientos De Los Clientes Identificación De Las Necesidades

“La simulación tiene que ser precisa” El equipo simula la computadora del vehículo de forma precisa.

“No quiero que el equipo vaya a aumentar el recibo de energía”

El equipo consume poca potencia.

“Quisiera que el equipo fuera pequeño” El equipo es de pequeñas dimensiones. “El equipo tiene que desplegarse de

manera rápida” El equipo es de fácil montaje.

La identificación de las necesidades se realizó mediante preguntas directas a las personas que laboran en los talleres automotrices, y que tienen que ver todos los días con el empleo de estas herramientas. De la misma manera también se tuvo en cuenta la opinión de algunos proveedores circunstanciales de repuestos para automotores. Cabe resaltar que la mayoría de las necesidades van enfocadas a disminuir la dificultad de los talleres para diagnosticar problemas en los vehículos con rapidez y efectividad. A cada persona se le preguntó cuán importante creía que era la necesidad expresada por el mismo. 3.8. DEFINICIÓN DE LA IMPORTANCIA RELATIVA DE LAS NECESIDADES

Tabla 2. Importancia relativa de las necesidades Nº Necesidad Importancia

1 El equipo es portable. 3 2 La interfaz del equipo es sencilla de utilizar. 4 3 El equipo es entregado muy bien documentado. 4 4 El equipo simula la computadora del vehículo de forma precisa. 5 5 El equipo consume poca potencia. 4 6 El equipo es de pequeñas dimensiones. 3 7 El equipo es de fácil montaje. 3

27

4. DEFINICION DE METRICAS PARA EL DESARROLLO 4.1. DEFINICIÓN DE MÉTRICAS Y SUS UNIDADES

Tabla 3. Métricas y sus unidades Nº

Métrica Nº

Necesidad Métrica Importancia Unidades

1 1,6,7 Peso 4 Kg 2 1,6,7 Largo 3 Cm 3 1,6,7 Alto 3 Cm 4 1,6,7 Ancho 3 Cm 5 5 Consumo de potencia 4 mW 6 4 Tiempo de respuesta a la

operación 5 ms

7 1,2 Facilidad de manejo 5 Subj. (fácil, normal, difícil)

8 2,3 Comprensibilidad del manual 5 Subj. (fácil, normal, difícil)

9 4 Error en los tiempos de disparo de señales

5 ms

10 2,4 Exactitud en la operación 5 % 11 1,7 Tiempo de ensamble 3 Seg. 12 1,3 Calidad del empaque 4 Subj.

(buena, regular, mala)

13 4 Porcentaje de exactitud de simulación de señales

5 %

Las métricas son las posibles mediciones de lo que la gente quiere expresar cuando habla de “bonito” o “grande”. Es necesario cuantificar una apariencia bonita en cosas que sean medibles objetivamente. Para la determinación de las métricas se consultó a las personas que expresaron las necesidades del producto para entender cómo pueden ellos medir la calidad del producto. De igual manera se hizo un análisis usando la metodología del QFD para determinar las especificaciones preliminares del producto.

28

4.2. RELACIÓN DE LAS MÉTRICAS CON LAS NECESIDADES Tabla 4. Relación de las métricas con las necesidades

Necesidad

Imp.

1 2 3 4 5 6 7 8 9 10 11 12 13

Pes

o

Larg

o

Alto

Anc

ho

Con

sum

o de

pot

enci

a

Tie

mpo

de

resp

uest

a a

la

oper

ació

n

Fac

ilida

d de

man

ejo

Com

pren

sibi

lidad

del

man

ual

Err

or e

n lo

s tie

mpo

s de

dis

paro

de

seña

les

Exa

ctitu

d en

la o

pera

ción

Tie

mpo

de

ensa

mbl

e

Cal

idad

del

em

paqu

e

Por

cent

aje

de e

xact

itud

de

sim

ulac

ión

de s

eñal

es

1 El equipo es portable. 3 x x x x x x x 2 La interfaz del equipo es sencilla de utilizar. 4 x x x 3 El equipo es entregado muy bien documentado. 4 x x

4 El equipo simula la computadora del vehículo de forma precisa. 5 x x x x

5 El equipo consume poca potencia. 4 x 6 El equipo es de pequeñas dimensiones. 3 x x x x 7 El equipo es de fácil montaje. 3 x x x x x

4.3. EVALUACIÓN DE LAS NECESIDADES CON LA COMPETENCIA Tabla 5. Evaluación de las necesidades con los competidores

Necesidad

Imp.

1

Pro

bado

r M

anua

l D

e E

ncen

dido

1 El equipo es portable. 3 ***** 2 La interfaz del equipo es sencilla de utilizar. 4 ** 3 El equipo es entregado muy bien documentado. 4 * 4 El equipo simula la computadora del vehículo de forma precisa. 5 *** 5 El equipo consume poca potencia. 4 **** 6 El equipo es de pequeñas dimensiones. 3 ***** 7 El equipo es de fácil montaje. 3 **

En cuanto a los competidores encontramos que el único existente es un producto propio de Autohome Tec, que si bien cumple algunas de las funciones del equipo a desarrollar en el proyecto, es mucho más simple en su funcionalidad. Este producto lo tomamos como referencia para comparaciones porque es el único

29

producto en el mercado que tiene la misma orientación y características similares. Los valores están representados en la siguiente tabla. 4.4. EVALUACIÓN DE MÉTRICAS CON LOS COMPETIDORES Tabla 6. Evaluación de métricas con los competidores

Nº

Mét

rica

Nº

Nec

esid

ad

Métrica

Impo

rtan

cia

Uni

dade

s

Pro

bado

r M

anua

l De

Enc

endi

do

1 1,6,7 Peso 4 Kg 1 2 1,6,7 Largo 3 Cm 15 3 1,6,7 Alto 3 Cm 3 4 1,6,7 Ancho 3 Cm 14 5 5 Consumo de potencia 4 mW 100.000 6 4 Tiempo de respuesta a la operación 5 ms 750

7 1,2 Facilidad de manejo 5 Subj. (fácil, normal, difícil) Normal

8 2,3 Comprensibilidad del manual 5 Subj. (fácil, normal, difícil) Difícil

9 4 Error en los tiempos de disparo de señales 5 ms 2 10 2,4 Exactitud en la operación 5 % 100 11 1,7 Tiempo de ensamble 3 Seg. 60

12 1,3 Calidad del empaque 4 Subj. (buena, regular, mala) Mala

13 4 Porcentaje de exactitud de simulación de señales 5 % 100

30

5. DETERMINACION DE ESPECIFICACIONES PARA EL PRODUCTO

5.1. ASIGNACIÓN DE VALORES IDEALES Y MARGINALES Tabla 7. Valores ideales y marginales

Nº

Mét

rica

Nº

Nec

esid

ad

Métrica Uni

dade

s

Val

or

Mar

gina

l

Val

or Id

eal

1 1,6,7 Peso Kg <2 Kg <1.5 Kg 2 1,6,7 Largo Cm <30 <20 3 1,6,7 Alto Cm <20 <10 4 1,6,7 Ancho Cm <15 <10 5 5 Consumo de potencia mW 100.000 80.000 6 4 Tiempo de respuesta a la operación ms 1000 500 7 1,2 Facilidad de manejo Subj.

(fácil, normal, difícil)

Normal Fácil

8 2,3 Comprensibilidad del manual Subj. (fácil,

normal, difícil)

Normal Fácil

9 4 Error en los tiempos de disparo de señales ms 1 <1 10 2,4 Exactitud en la operación % 100 100 11 1,7 Tiempo de ensamble Seg. <60 <45 12 1,3 Calidad del empaque Subj.

(buena, regular, mala)

Regular Buena

13 4 Porcentaje de exactitud de simulación de señales

% 100 100

Los valores ideales y marginales, marcan los límites sobre los que se puede mover nuestro producto en cuanto a las especificaciones. Esta se calcula evaluando los valores existentes en productos de la competencia contra los valores que se piensa que un producto de calidad que satisfaga al cliente debería tener. Estos valores son muy útiles a la hora de definir nuestras especificaciones preliminares.

31

5.2. ESTABLECER ESPECIFICACIONES PRELIMINARES Tabla 8. Especificaciones preliminares

Nº

Mét

rica

Nº

Nec

esid

ad

Métrica U

nida

des

V

alor

1 1,6,7 Peso Kg 1 2 1,6,7 Largo Cm 20 3 1,6,7 Alto Cm 4 4 1,6,7 Ancho Cm 10 5 5 Consumo de potencia mW 90.000 6 4 Tiempo de respuesta a la operación ms 750 7 1,2 Facilidad de manejo Subj.

(fácil, normal, difícil)

Fácil

8 2,3 Comprensibilidad del manual Subj. (fácil,

normal, difícil)

Fácil

9 4 Error en los tiempos de disparo de señales ms 0.5 10 2,4 Exactitud en la operación % 100 11 1,7 Tiempo de ensamble Seg. 25 12 1,3 Calidad del empaque Subj.

(buena, regular, mala)

Buena

13 4 Porcentaje de exactitud de simulación de señales % 100 Después de haber realizado el proceso de conversión de la opinión del cliente en valores medibles, se obtuvieron las especificaciones preliminares que debería tener nuestro producto para satisfacer al cliente. Es posible que el producto final no cumpla con la totalidad de las especificaciones preliminares y esto se debe a que el producto final no es medible aún y pueden aparecer inconvenientes que generen conflictos entre las mismas especificaciones. Estos valores obtenidos nos ayudan a enfocar nuestro diseño para cumplir con las expectativas del cliente. Ahora que se tienen definidas unas necesidades y unas especificaciones, podemos representarlas en las siguientes gráficas:

32

Figura 2. Evaluación de las necesidades ergonómicas

Figura 3. Evaluación de las necesidades estéticas

También tenemos una idea preliminar del diseño industrial a realizar durante este proyecto. Es muy importante tener definidos estos valores pues son estos lo que nos apoyan a la hora de hacer la selección de la mejor solución. Porque son estos los requerimientos que deben cumplir cada una de las soluciones generadas.

33

Figura 4. Valoración preliminar del diseño industrial

Bajo estas premisas podemos comenzar a realizar el proceso de generación de soluciones para nuestro problema. Para esto se hace necesario llevar a cabo un complejo proceso que se muestra a continuación.

34

6. GENERACION DE CONCEPTOS 6.1. CLARIFICACIÓN DEL PROBLEMA Para la generación de conceptos trataremos de analizar el problema como una caja negra, con el fin de clarificar cuales son las posibles variables que podemos encontrar en el proceso de diseño. Esto es útil a la hora de definir cuáles son los subproblemas más críticos en el diseño del equipo. El dibujo a continuación muestra la caja negra. Figura 5. Entradas y salidas del dispositivo

6.2. DESCOMPOSICIÓN FUNCIONAL La caja negra se puede dividir en subfunciones que definen cada una de las actividades que realiza el producto a desarrollar y buscar posibles alternativas que cumplan cada una está de estas funciones.

35

Figura 6. Descomposición funcional detallada

Ahora que tenemos cada una de las subfunciones que el dispositivo realiza, podemos proceder a proponer alternativas para la solución de cada uno de los subproblemas. El cuadro que muestra cada una de las funciones con su determinación y posibles alternativas se muestra a continuación. Tabla 9. Descripción de las funciones del dispositivo

Función Descripción Posibles Alternativas

Aceptar energía para la operación del equipo y sus periféricos

Batería, alimentación de AC, energía solar.

Transformar los comandos que el usuario aplica sobre el equipo en señales que el dispositivo pueda

procesar

Botones, touchpad, interruptores, switches,

relevos.

Adquirir señales, interpretarlas y procesarlas para ejecutar distintas

tareas específicas

Microcontrolador, Computador, DSP.

Elevar la corriente de la señal procesada para accionar elementos de

alta potencia

Transformador, MOSFETs, Transistores BJT.

36

Continuación Tabla 9. Función Descripción Posibles Alternativas

Procesar datos para convertirlos en señales que emulen las señales disparadas por la computadora

Microcontrolador, Computador, DSP.

Transformar señales digitales en algún tipo de información comprensible por el

usuario del equipo LEDs, LCD, Monitor.

Ahora procedemos a generar alternativas de solución basadas en la lluvia de ideas que se realizó cuando se estaban definiendo las funciones a realizar por el dispositivo. Figura 7. Alternativa de solución A

El equipo recibe la energía necesaria para su funcionamiento desde una batería. Es operado utilizando una serie de switches que convierten los comandos del usuario en códigos entendibles por el equipo, que a su vez procesa la información en un microcontrolador y luego simula las señales de disparo. Estas señales pasan a través de una serie de transistores BJT que elevan la potencia y luego

37

actúan sobre el elemento final de control. Toda la información es codificada para ser visualizada a través de un display LCD. Figura 8. Alternativa de solución B

El equipo recibe la energía necesaria para su funcionamiento desde la alimentación de AC de cualquier tomacorriente. Es operado utilizando una serie de botones pulsadores que convierten los comandos del usuario en códigos entendibles por el equipo, que a su vez procesa la información en un microcontrolador y luego simula las señales de disparo. Estas señales pasan a través de una serie de MOSFETs que elevan la potencia y luego actúan sobre el elemento final de control. Toda la información es codificada para ser visualizada a través de un display LCD.

38

Figura 9. Alternativa De Solución C

El equipo recibe la energía necesaria para su funcionamiento desde el sol tomándola a través de foto-celdas. Es operado utilizando una serie de botones del tipo touchpad que convierten los comandos del usuario en códigos entendibles por el equipo, este a su vez procesa la información en un DSP y luego simula las señales de disparo. Estas señales pasan a través de una serie de MOSFETs que elevan la potencia y luego actúan sobre el elemento final de control. Toda la información es codificada para ser visualizada a través de un display LCD.

39

Figura 10. Alternativa de solución D

El equipo recibe la energía necesaria para su funcionamiento desde la alimentación de AC de cualquier tomacorriente. Es operado utilizando una serie de botones del tipo touchpad que convierten los comandos del usuario en códigos entendibles por el equipo, este a su vez procesa la información en un computador y luego simula las señales de disparo. Estas señales pasan a través de una serie de transistores BJT que elevan la potencia y luego actúan sobre el elemento final de control. Toda la información es codificada para ser visualizada a través de un monitor.

40

7. SELECCIÓN DE CONCEPTOS Para la selección del concepto vamos a utilizar el método estructurado de la matriz de selección. Este método tiene como ventaja la selección de alternativas de forma objetiva, eliminando factores arbitrarios o personales. 7.1. MATRIZ PARA EL TAMIZAJE DE CONCEPTOS Es necesario recordar que las necesidades identificadas para nuestro producto son: - El equipo es portable.

- La interfaz del equipo es sencilla de utilizar.

- El equipo debe venir muy bien documentado.

- El equipo simula la computadora del vehículo de forma precisa.

- El equipo debe consumir poca potencia.

- El equipo debe ser de pequeñas dimensiones.

- El equipo es de fácil montaje.

Ahora se hace necesario comparar las alternativas de solución planteadas anteriormente, para ver cuales cumplen con las necesidades que se definieron para este producto. No se tomó como referencia una única solución pues considera que todas las soluciones deben compararse entre sí. Esto garantiza que las calificaciones que obtiene cada alternativa de solución es absoluta con respecto a las demás. Tabla 10. Matriz de tamizaje de conceptos

Criterio De Selección Variantes De Conceptos

A B C D

El equipo es portable. + 0 + -

La interfaz del equipo es sencilla de utilizar. - + 0 0

41

Continuación Tabla 10.

Criterio De Selección

Variantes De Conceptos

A B C D

El equipo debe venir muy bien documentado. 0 0 0 0

El equipo simula la computadora del vehículo de forma precisa. + + + +

El equipo debe consumir poca potencia. + + 0 -

El equipo debe ser de pequeñas dimensiones. + + 0 -

El equipo es de fácil montaje. + + 0 -

Positivos 5 5 2 1

Iguales 1 2 5 2

Negativos 1 0 0 4

Total 4 5 2 -3

Orden 2 1 3 4

Continuar? Si Si No No

Aquí tenemos la matriz de tamizaje de los conceptos generados. Se puede observar que las alternativas de solución A y B tienen muchas características que las hacen las soluciones preferidas, pues cumplen con todas las funciones de forma efectiva y aun costo relativamente bajo, conservando su portabilidad y efectividad a la hora de cumplir con sus tareas. La alternativa de solución C es muy costosa y aunque es muy llamativa por ser tan sofisticada no cumple con el objetivo del bajo costo de producción del equipo. La alternativa de solución D es muy poco práctica para ser un equipo de diagnóstico que sea portable, así que no cumple tampoco con las necesidades del equipo. 7.2. MATRIZ PARA EVALUAR CONCEPTOS A continuación encontramos la matriz para evaluar cual de los dos conceptos que pasaron la selección previa es el adecuado para el desarrollo. Es decir, el óptimo. En esta matriz se califica cada uno de los conceptos son respecto al cumplimiento de las necesidades del proyecto, basado en la ponderación de cada una de las necesidades. Esta ponderación se obtiene del análisis de la importancia de las necesidades.

42

Tabla 11. Evaluación de conceptos Variantes De Conceptos

A B

Criterio De Selección %

Ponderación Nota Criterio

Ponderado Nota Criterio

Ponderado

El equipo es portable. 15% 5 0,75 4 0,6

La interfaz del equipo es sencilla de utilizar. 15% 3 0,45 5 0,75

El equipo debe venir muy bien documentado. 15% 5 0,75 5 0,75

El equipo simula la computadora del vehículo de forma precisa. 20% 5 1 5 1

El equipo debe consumir poca potencia. 15% 4 0,6 4 0,6

El equipo debe ser de pequeñas dimensiones. 15% 4 0,6 5 0,75

El equipo es de fácil montaje. 10% 4 0,4 4 0,4

Total 4,55 4,85

Orden 2 1

Continuar? No DESARROLLAR

Como se puede observar en la matriz, la pelea entre estas dos alternativas de soluciones estuvo muy reñida. Ambos conceptos son muy buenos y cumplen con las necesidades del cliente. La diferencia la marcó la necesidad de que fuera de fácil manejo y de pequeñas dimensiones. En ambos casos la alternativa B superó a la alternativa A, pues está no necesita una batería para funcionar y por lo tanto no necesita espacio para albergarla dentro del equipo. Además de esto la interfaz propuesta para la operación del equipo por parte del usuario era mucho mejor en la alternativa B por que los botones pulsadores son mucho más fáciles de operar que los switches propuestos por la alternativa A. Teniendo así como resultado que la solución a desarrollar es la alternativa B, pues cumple con todos los requerimientos a cabalidad. Además es una solución muy viable para la fabricación en el tiempo que el proyecto lo requiere. 7.3. SELECCIÓN DE COMPONENTES PARA EL DISEÑO Primero trataremos el tema de la alimentación de AC. Pues para el dispositivo es necesario contar con dos voltajes diferentes, 5V para la alimentación de todo el hardware de control, interfaz y visualización (incluye el microcontrolador, la etapa de pulsadores y el LCD); y 12V para la etapa de potencia del equipo.

43

Algunos vehículos utilizan bobinas que elevan los 12V del disparo de la computadora hasta los 30.000V para poder crear el arco que enciende la gasolina en la cámara de combustión, esto genera rebotes inductivos en la línea de alimentación de la bobina y en la carrocería del vehículo. Estos rebotes inductivos pueden afectar contra la integridad de la computadora y de cualquier sensor si no existiera el correcto aislamiento de las señales de potencia y de control del vehículo. En los vehículos se diseña la computadora de manera que no pueda ser afectada por ninguna señal de ruido proveniente del mismo sistema de disparo del vehículo, de otros vehículos e inclusive de señales de interferencia como llamadas de celulares, señales de radiofrecuencia y demás. Se hace pues necesario que nuestro equipo cuente con un aislamiento similar contra las señales de interferencia. Pues el disparo de la bobina se hace con el equipo relativamente cerca y el rebote inductivo puede introducirse en la línea de alimentación del hardware de control. Esto podría causar que el microcontrolador se comportara de manera errónea. Figura 11. Transformador de 120 VAC a 12 VDC y 5 VDC

Por esta razón se obtendrán los voltajes de alimentación desde un transformador de 120VAC con salidas de 5V y 12V y tierras independientes. De esta forma garantizamos que si existe una señal de rebote que se introduzca por la etapa de potencia no afecte la etapa de control del equipo. De igual forma se hace necesario el aislamiento físico del hardware de control y el de potencia. Esto se logra ubicando una cubierta metálica dentro del cuerpo del

44

equipo que protege todos los circuitos de control de las señales que puedan causar interferencia en ellas. En el siguiente gráfico se muestra este concepto. Figura 12. Aislamiento externo del dispositivo

Siguiendo el mismo procedimiento analizamos las opciones existentes para el hardware de control. Para introducir un producto competitivo al mercado es necesario contar con precios que sean llamativos para los clientes, que lo motiven a hacer la compra de nuestro equipo basado en la relación de costo-beneficio. Es por esto que se debe tener muy en cuenta el costo de fabricación de nuestro equipo. Figura 13. Comparación de precios Atmel vs Pic

45

La etapa de procesamiento estará soportada por un microcontrolador marca Atmel modelo 89C52 que tiene todas las funcionalidades requeridas para el desarrollo del equipo de diagnóstico. Este microcontrolador es mucho más barato comparado con otros microcontroladores del mercado como el PIC que es otra opción muy buena. Una unidad del 89C52 cuesta $7.100 pesos mientras que una unidad del PIC cuesta $12.800 pesos. Esta diferencia marca la ventaja del Atmel sobre el PIC y es por esto que se decide realizar el desarrollo basado en el Atmel. Este microcontrolador es muy confiable y relativamente sencillo de programar; lo que lo hace óptimo para nuestro desarrollo. En materia de dispositivos de visualización para el usuario, existe infinidad de tipos de LCDs, con colores y tamaños variantes. Pero siempre hay que tener en cuenta la disponibilidad de los elementos en el mercado, su fácil consecución y su favorable precio. Figura 14. Selección de LCDs

Para el caso de nuestro producto es necesario que la información a desplegar sea lo más amigable posible, de una forma que facilite al usuario la navegación entre los distintos menús y sub-menús del equipo. Se evaluaron 3 variantes de los LCDs. El LCD más económico y común es el LCD de 2 líneas por 16 caracteres (2 x 16) y a primera vista sería la mejor solución para nuestro problema, pero su reducida capacidad para mostrar grandes cantidades de texto lo hacen una alternativa dudosa, porque una de las principales necesidades del equipo es la fácil interacción con el usuario. De esta manera no es posible visualizar todas las opciones de los menús por eso no la escogimos como la solución optima.

46

El siguiente tipo de LCD a evaluar es el de 2 líneas por 24 caracteres (2 x 24), que es otra posible solución a nuestro problema, porque tiene una buena capacidad para mostrar texto. Pero su limitante es la consecución en el mercado, pues a pesar de que se puede encontrar en las tiendas de electrónica, son escasos y costosos. Esto hace que su utilización en el equipo se vea como una opción remota. El último LCD a evaluar es el de 4 líneas por 20 caracteres (4 x 20), este ofrece una gran capacidad para mostrar texto en su amplio display, además de tener una apariencia de vanguardia pues no todos los equipos en el mercado poseen un LCD de estas dimensiones. Su costo es relativamente adecuado dadas sus características y su consecución se investigó en las tiendas. Es un LCD que se está utilizando mucho en proyectos actualmente por esto es fácil conseguirlos en el mercado.

47

8. DESARROLLO DEL CONCEPTO

8.1. DIAGRAMA DE FLUJO DEL PROGRAMA PRINCIPAL

Figura 15. Diagrama de flujo del programa principal

48

El diagrama de flujo muestra claramente las operaciones que el microprocesador debe ejecutar para las distintas rutas que el usuario pueda tomar durante el funcionamiento del equipo. Estas rutas fueron definidas de tal forma que el usuario se sintiera lo más ameno posible con la operación del equipo. El diagrama resume el programa principal. 8.2. INTERFAZ DEL EQUIPO La interfaz entre el usuario es un factor crucial para el buen desempeño del equipo en sus tareas. Este producto debe ser operable por cualquier persona que tenga un conocimiento básico de sistemas de encendido, así como por un experto en el tema, pero para esto es necesario contar con una interfaz adecuada para su manejo. Siguiendo esta premisa, se diseño un menú de opciones sencillo y amigable, fácil de recordar y que guía al usuario por las diferentes funciones del equipo de forma efectiva. Este menú se puede apreciar a continuación: Figura 16. Distribución menú

Las distintas pruebas de los dispositivos de encendido vienen organizadas en los menús del equipo en una forma jerárquica muy fácil de entender para el usuario. La selección de las funciones del equipo se va haciendo de manera secuencial, hasta ejecutar la prueba del dispositivo.

49

El usuario tiene la posibilidad de acceder a cada una de las funciones del equipo para realizar las pruebas en dos modos. Uno manual y otro automático. Más adelante se explica con más detalle la diferencia entre los dos modos. 8.3. PRUEBA DE BOBINAS Para entender más fácilmente la prueba para el diagnóstico de las bobinas de encendido, es necesario entender mejor como es su principio de funcionamiento. La bobina de encendido basa su funcionamiento en el principio de la inducción electromagnética mediante la cual puede obtenerse tensión eléctrica en una bobina simplemente con hacer variar el campo magnético que la afecta. Figura 17. Bobina de encendido

Fuente: Capitulo 3 - Encendido del automóvil a gasolina [en línea]. Bogotá D.C.: Ingetronik, 2007 [Consultado 16 de Septiembre de 2008]. Disponible en Internet: http://usuarios.lycos.es/ingetronik/Capitulo%202.PDF

Si colocamos una bobina conectada a un generador mediante un interruptor, al cerrar éste pasa corriente eléctrica por la bobina, creándose un campo magnético con sus polos correspondientes. Si en las proximidades de este campo colocamos una segunda bobina, esta se encuentra sometida a la acción del campo magnético que produce la anterior, llamada primaria. El arrollamiento secundario se conecta por uno de sus extremos al primario, y por el otro al borne de alta tensión, el cual termina en una boquilla en la que se enchufa el cable de alta tensión. Esta unión se denomina punto común.

50

Figura 18. Bobina simple BERU AG

Fuente: Bobinas de encendido para sistemas de encendido con distribuidor [en línea]. Ludwigsburg.: BERU AG, 2002 [Consultado 23 de Octubre de 2008]. Disponible en Internet: http://www.beru.com/espanol/produkte/zuendspulen.php Aquí se puede apreciar una bobina simple de encendido marca BERU AG, se visualiza su conector y su punto común para la conexión del cable de alta tensión. Este tipo de bobinas se utiliza en los sistemas de encendido con distribuidor. Otro tipo de bobina de encendido muy utilizada en los vehículos actuales es la bobina de encendido tipo DIS. Existen variaciones de la misma para motores de 4, 6 y 8 cilindros. Pero su principio es similar, no es necesario un distribuidor por que la bobina dispara dos cilindros al tiempo. En el instante en que hay dos cilindros en la parte superior del cilindro se hace el disparo de la bobina pero solo el cilindro que tiene combustible en su interior genera potencia. Este tipo de encendido se ha hecho muy popular y está presente en la mayoría de los vehículos de inyección electrónica. Figura 19. Bobinas de encendido DIS

Fuente: Bobinas de encendido para sistemas de encendido sin distribuidor [en línea]. Ludwigsburg.: BERU AG, 2002 [Consultado 23 de Octubre de 2008]. Disponible en Internet: http://www.beru.com/espanol/produkte/zuendspulen.php

51

Figura 20. Bobina de encendido COP

Fuente: Bobinas de encendido para sistemas de encendido sin distribuidor [en línea]. Ludwigsburg.: BERU AG, 2002 [Consultado 23 de Octubre de 2008]. Disponible en Internet: http://www.beru.com/espanol/produkte/zuendspulen.php Existe un tipo de bobina de encendido de última generación denominada bobina tipo COP, que tiene acoplada la capucha que se ajusta en la bujía integrada en ella. Esta bobina está disponible en los sistemas de encendido de alta tecnología pues existe un modulo y una bobina de encendido por cada cilindro. No es necesario disponer de cables de alta tensión y esto hace que el encendido sea más preciso. Cada fabricante de bobinas diseña sus bobinas respecto a las necesidades de su producto, pero en general existe unas características comunes entre ellas. Todas funcionan a 12VDC, se accionan alimentando la bobina positivamente y pulsando masas a uno de sus pines de conexión. El tiempo promedio en el que la bobina conduce la corriente para crear la chispa es de 1.5 ms (milisegundos). La prueba de los distintos tipos de bobinas consiste en simular estas señales de disparo a través de un hardware de potencia y ver cómo se comportan las bobinas bajo las cargas normales de trabajo de las mismas. Normalmente un vehículo funciona entre las 750 RPM y las 6000 RPM, esto hace que las señales de los disparos de las bobinas tengan una frecuencia que va desde los 26Hz y los 100Hz. Para realizar esta prueba se diseñó una rutina dentro del programa del microprocesador que simula los disparos de la computadora del vehículo dentro

52

de los parámetros normales de trabajo, es decir, durante 1.5ms y a frecuencias que oscilan entre los 26 Hz (Periodo = 38.4ms) y los 100Hz (Periodo = 10ms). Esta prueba se puede realizar de dos modos, manual o automático. En el modo manual el usuario tiene la posibilidad de variar la frecuencia de estos disparos utilizando los controles del equipo. El equipo limitará la variación entre los 26Hz y los 100Hz para proteger el dispositivo que se está probando. En el modo automático el equipo realiza la variación de la frecuencia desde los 26Hz hasta los 100Hz ascendentemente y descendentemente repetidas veces. Esto permite probar la respuesta de los dispositivos en todo el rango de operación normal de ellos, es decir, como si el vehículo estuviera acelerando desde las 750 RPM hasta las 6000 RPM. Figura 21. Disparo de señales de simulación a 750 RPM (26 Hz)

Esta grafica permite apreciar mejor en qué consiste la simulación de la señal de disparo de la bobina, utilizando los parámetros específicos de las mismas. Existen dos señales, una que corresponde a la señal de control que el microcontrolador simula durante la prueba y otra señal que corresponde a la señal que ha pasado por la etapa de potencia y que es la que va a la bobina para activarla.

53

En la grafica también se puede apreciar que el tiempo de disparo de la bobina corresponde a 1.5 ms, que es el tiempo promedio de disparo de las bobinas de encendido. El periodo de la señal de disparo es de 38.4ms (36.9ms sin el tiempo de disparo), y es el tiempo en que un motor que gira a 750 revoluciones por minuto tarda en dar un giro. La siguiente gráfica permite apreciar la señal de disparo cuando se simula el motor estando a 6000 RPM.

Figura 22. Disparo de señales de simulación a 6000 RPM (100 Hz)

En esta grafica también se puede apreciar la simulación de disparo de señales de simulación, se sigue conservando el tiempo de disparo (1.5ms) pero la frecuencia ha variado hasta los 100Hz. El periodo de la señal corresponde a los 10ms (8.5ms sin el disparo) que corresponde al tiempo que un motor que gira a 6000 revoluciones por minuto da 1 giro completo. 8.4. PRUEBA DE MÓDULOS. Las pruebas de los módulos se hacen de manera idéntica a las pruebas realizadas en las bobinas. Los tiempos de disparo para cada tipo de prueba son idénticos y

54

las frecuencias de disparo también. Esto es porque los módulos normalmente son los encargados de enviar las señales de disparo a las bobinas de encendido con las características propias de las señales que previamente se explicaron en las pruebas de las bobinas. Para entender mejor como el módulo de encendido dispara las bobinas explicaremos más a fondo el principio de funcionamiento de un módulo dentro del sistema de encendido de un vehículo. El módulo de encendido, también conocido como mecanismo de conexión, sirve para la regulación de la corriente y del ángulo de cierre de la instalación de encendido con transistor. Proporciona una distribución segura de la corriente en los sistemas actuales de encendido donde se necesita de extrema precisión en las etapas de disparo de la chispa. Está encargado de generar los pulsos para formar el campo magnético primario de la bobina de encendido y luego interrumpirlo de esta forma se crea el tren de pulsos necesarios para que la bobina dispare la chispa de acuerdo con las exigencias del motor. Este pulso es enviado al Tacómetro para la medición de revoluciones del tablero de instrumentos y también a la computadora para efectos de control. Figura 23. Módulo de encendido

Fuente: Módulos de encendido - Con control exacto [en línea]. Ludwigsburg.: BERU AG, 2002 [Consultado 23 de Octubre de 2008]. Disponible en Internet: http://www.beru.com/espanol/produkte/zuendmodule.php Aquí podemos apreciar un módulo de encendido marca BERU AG. Se visualiza su conector, de donde salen los pulsos que disparan las bobinas y también las señales de la computadora. Las pruebas de los módulos están configuradas dentro del programa del equipo para ejecutar los disparos de igual manera que en las pruebas de las bobinas.

55

Figura 24. Frecuencias de disparo de módulos

El usuario tiene la opción de realizar cada prueba en modo manual o automático al igual que con las pruebas de las bobinas. El equipo también limitará las frecuencias de disparo para proteger los dispositivos de encendido. Existe una variante en algunos módulos de encendido, principalmente en los vehículos de marca Volkswagen, y consiste en que estos módulos no se disparan alimentándolos con 12 Vdc y pulsando masas en uno de sus pines. Sino que por el contrario se disparan poniendo una masa constante en el modulo y aplicando 12Vdc pulsantes en el otro pin. Para estos módulos se diseño una prueba especial que está incluida dentro de las operaciones que el usuario puede ejecutar dentro del menú de pruebas de módulos. Esta prueba está configurada para disparar este tipo de módulos de acuerdo con sus características. Esto hace que el equipo de diagnóstico de encendido sea un producto de un alto grado de calidad y aplicabilidad en el mercado de hoy en día. Esta prueba también cuenta con el modo manual para el disparo de las señales con una frecuencia inicial de 26Hz y que permite al usuario variar la aceleración de acuerdo a sus necesidades para efectuar un diagnóstico más preciso en cualquier régimen del motor. Al igual que todas las pruebas de los módulos.

56

El modo automático está disponible igualmente para las pruebas de módulos de encendido, haciendo del equipo de diagnóstico un equipo completamente funcional bajo cualquier exigencia por parte del usuario. En la siguiente gráfica se puede apreciar la señal de disparo del módulo tipo Volkswagen y como es su comportamiento. Figura 25. Disparo de señales de simulación a 750 RPM (26 Hz)

Se puede apreciar la similitud entre las pruebas de los módulos normales con respecto a la prueba de los módulos tipo Volkswagen. Con la aclaración de que los pulsos de los disparos se generan de manera invertida.

57

Figura 26. Disparo de señales de simulación a 6000 RPM (100 Hz)

8.5. PRUEBA DE DISTRIBUIDORES Esta prueba consiste en verificar que el distribuidor efectivamente envía dos señales de control hacia la computadora del vehículo. Una para identificar la posición del distribuidor en un instante determinado y otra para indicar la posición del distribuidor en el primer cilindro. Para entender mejor como es el funcionamiento del equipo de diagnostico durante esta prueba veamos cual es el principio de funcionamiento de un distribuidor. La función básica de un distribuidor es la de llevar la chispa de ignición hacia el cilindro que se encuentra en la etapa de explosión, para así producir la potencia que mueve al motor. Es vital que la chispa sea distribuida en el momento exacto y al lugar exacto para obtener la mayor eficiencia del motor y no provocar daños en el mismo. Existen varios tipos de distribuidores, cada uno con un principio diferente para su funcionamiento pero al final todos cumplen con la misma función.

58

El primer tipo de distribuidor es el de rueda dentada, el eje del distribuidor tiene una rueda dentada, la cual corta el campo magnético del sensor, enviando tantas señales como número de dientes que posea esta rueda. El computador identifica como una vuelta o revolución del motor al número de pulsos alternos generados en media vuelta del distribuidor, ya que este gira a mitad de vueltas del cigüeñal. La razón básica de utilizar este tipo de señal se basa en evitar en determinado motor un nuevo diseño para el sensor, utilizando su antigua estructura, modificando únicamente al diseño del distribuidor tradicional, como lo podemos apreciaren el esquema. A continuación podemos apreciar un diagrama donde se muestra la configuración típica de un distribuidor del tipo de rueda dentada. Figura 27. Distribuidor de rueda dentada

Fuente: Sensores eléctricos [en línea]. Quito.: El Rincón Del Vago, 2006 [Consultado 10 de Septiembre de 2008]. Disponible en Internet: http://html.rincondelvago.com/sensores-electricos.html

59

Otro tipo de distribuidor utiliza señales provenientes de otros tipos de sensores, como por ejemplo sensores a base de fotodiodos o sensores sensibles a la luz. Se basan en la emisión de una luz infrarroja, captándola con un fotodiodo. Para ello, está alojado en el eje del distribuidor una lámina perforada; el sensor está localizado opuesto al emisor de luz y el disco o lámina ranurada y al girar permite cada vez que exista una ranura o una perforación, se obture o se abra la emisión de la luz con respecto al lector o sensor fotoeléctrico. Si este disco posee por ejemplo 50 ranuras en su periferia, el sensor detectará 50 señales por cada vuelta del disco, enviando esta señal al computador, quien determina con ello el número de revoluciones de giro del motor. En el esquema se puede observar la característica del sensor. Figura 28. Distribuidor de sensor fotoeléctrico

Fuente: Sensores eléctricos [en línea]. Quito.: El Rincón Del Vago, 2006 [Consultado 10 de Septiembre de 2008]. Disponible en Internet: http://html.rincondelvago.com/sensores-electricos.html El otro tipo de distribuidor utiliza el sistema Hall. Se basa en el principio de conductibilidad de una pastilla semiconductora, cuando se enfrenta a ella un campo magnético, es decir, si las líneas magnéticas de un Imán permanente está cercano o enfrentado a esta "pastilla", ella se convierte en conductora eléctrica, emitiendo una señal hacia el computador. En cambio cuando una pantalla (disco) interrumpe o tapa esta acción del campo magnético del imán, la "pastilla" deja de conducir o enviar esta señal.

60

El número de veces que se envíe esta señal, dependerá únicamente del número de ventanas que posea el disco o pantalla obturadora en su periferia, la misma que también está alojada en el eje del distribuidor. En la figura se puede apreciar mejor. Figura 29. Distribuidor de efecto hall

Fuente: Sensores eléctricos [en línea]. Quito.: El Rincón Del Vago, 2006 [Consultado 10 de Septiembre de 2008]. Disponible en Internet: http://html.rincondelvago.com/sensores-electricos.html

Las señales que los distribuidores disparan obedecen a dos informaciones distintas. La primera consiste en un pulso para cada giro del motor, es decir cada vez que el motor llega a la posición de punto muerto superior del cilindro numero 1. A esta señal se le conoce como CMP. Esta se utiliza para calcular las revoluciones del motor. La segunda señal que es un pulso para indicar en qué posición del giro del motor se encuentra en un instante determinado, esta señal es dispara de dos formas distintas dependiendo del fabricante y del modelo del distribuidor, y se conoce como CKP.

61

Algunos fabricantes diseñan sus distribuidores para sensar 1 pulso cada vez que el motor tiene uno de sus cilindros en punto muerto superior. Esto quiere decir que cada ¼ de giro del motor se obtiene un pulso de CKP, y en una vuelta del motor se obtienen 4 pulsos de CKP. Es el más común de los métodos para sensar la posición del motor y distribuir la chispa de encendido. En la siguiente gráfica se observar mejor el concepto. Figura 30. Señales de un distribuidor con 4 pulsos de CKP

Otros fabricantes de distribuidores, diseñan sus dispositivos para contar con la disponibilidad del avance o atraso de la chispa de encendido. Es decir que la computadora puede adelantar o atrasar un tiempo pequeño el disparo de la chispa para compensar distintas variables que pueden afectar el desempeño de un motor y mejorarlo. Para esto cuentan con mayor cantidad de pulsos de CKP por vuelta del motor. Algunos distribuidores llegan a tener 360 pulsos por vuelta, esto es un pulso por cada grado del giro. Esto le permite a la computadora del vehículo saber en qué posición exacta se encuentra exactamente dentro del giro del motor y adelantar o atrasar la chispa para mejorar su desempeño.

62

En la siguiente gráfica se puede apreciar mejor el concepto, aquí se tiene un distribuidor que cuenta con 32 pulsos de CKP por cada vuelta del motor.

Figura 31. Señales de un distribuidor con 32 pulsos de CKP

Estas son las señales que nuestro equipo debe ser capaz de sensar y reconocer para poder diagnosticar el distribuidor. Para esto se diseño una rutina dentro del programa del equipo que activa una interrupción cada vez que se recibe un pulso de CMP o un pulso de CKP. Este pulso es verificado, contabilizado y visualizado en el equipo, este dato debe corresponder a la posición actual del distribuidor. El equipo de diagnóstico está apto para probar distribuidores que tengan hasta 360 pulsos por cada giro del motor, con esto se garantiza que puede probar cada distribuidor que se encuentre en el mercado de manera segura y eficaz.

63

8.6. DIAGRAMAS ELÉCTRICOS A continuación se encuentran los diagramas eléctricos para el diseño del equipo de diagnóstico. 8.6.1. Módulo principal de control. Figura 32. Diagrama de conexión eléctrica del módulo principal de control

8.6.2. Módulo de display de LCD.

Figura 33. Diagrama de conexión eléctrica del display de LCD

64

8.6.3. Módulo de operación del equipo. Figura 34. Diagrama de conexión eléctrica del módulo de operación

8.6.4. Módulos de potencia de las bobinas. Figura 35. Diagrama de conexión eléctrica de potencia de las 4 bobinas

65

Continuación Figura 35.

8.6.5. Módulo de rectificado de alimentaciones. Figura 36. Diagrama de conexión eléctrica de rectificado de alimentación 1

66

Figura 37. Diagrama de conexión eléctrica de rectificado de alimentación 2

8.6.6. Módulo de potencia para los módulos. Figura 38. Diagrama de conexión eléctrica del módulos de potencia de los 5 módulos

67

8.7. DIAGRAMAS DE LAS PLAQUETAS ELÉCTRICAS A continuación están los diagramas para la fabricación de las plaquetas eléctricas donde van todos los componentes del equipo. Estas plaquetas se diseñaron para no tener etapas de control mezcladas con etapas de potencia, pues como se había dicho antes, los ruidos electromagnéticos que se manejan a través de los componentes de potencia pueden afectar el desempeño y el comportamiento de los componentes de control y causar fallas en el equipo. Por esta razón toda la etapa de control, donde van incluidos los módulos de control principal y el módulo de visualización del equipo están en una plaqueta aislados. La etapa de potencia que incluye el módulo de potencia y de alimentación de los dispositivos a probar está también aislada en otra plaqueta independiente. La plaqueta de rectificado de alimentaciones para los circuitos también está en otra plaqueta. Finalmente el módulo de operación del equipo tiene su propia plaqueta, dada la posición en la que se encontrará instalada en el equipo. Veamos cada una de las plaquetas eléctricas. Figura 39. Diagrama de la plaqueta de potencia

70

9. ENSAMBLE DEL DISEÑO La etapa de ensamble del diseño es donde se reúnen todos los subsistemas y se interconectan de forma que el dispositivo quede completamente funcional. Figura 43. Conectores de disparo de bobinas

Consiste en la mera soldadura de los diferentes elementos dispuestos en los diagramas eléctricos, y las interconexiones dadas en los mismos diagramas para permitir que las señales fluyan por el dispositivo.

71

Figura 44. Conectores de disparo de módulos

Figura 45. Transformador y rectificado de alimentaciones

72

A continuación se verá un resumen de cada componente del dispositivo y como es su correcta conexión en el sistema. Figura 46. Pulsadores de operación del equipo

Figura 47. Sistema de control del equipo

75

Figura 52. Cable de alimentaciones

Figura 53. Conexión de señales de bobinas y alimentación de distribuidor

77

Figura 56. Conexión de módulos y señales de distribuidor

Figura 57. Conexión final del dispositivo

78

En la figura 57 se puede observar el resultado final cuando se han interconectado y ensamblado todos los componentes del dispositivo.

79

10. CONCLUSIONES

Durante el proceso de desarrollo de este proyecto y una vez finalizado el mismo, los desarrolladores hemos podido obtener las siguientes conclusiones: A medida que el mercado de los automóviles avanza en sus tecnologías, se hace inminente que los distribuidores de equipos para diagnostico y reparación de automóviles, así como los talleres automotrices, se fortalezcan adquiriendo nuevos conocimientos que permitan brindar un mejor servicio al cliente. El mercado es exigente en cuanto a calidad se refiere, y la calidad solo se logra con un buen nivel de preparación tanto del personal como de las instalaciones en donde se presta el servicio de reparación de automóviles. La principal ventaja que un equipo de diagnostico puede tener hoy en día es la confiabilidad de este mismo a la hora de su operación, esto, llevado de la mano con un precio asequible y una gran facilidad a la hora de manejarlo por el usuario, define el éxito o el fracaso de un equipo de diagnostico automotriz. El conocimiento que se tiene sobre tecnologías de avanzada en los vehículos de hoy en día, tales como computadores que funcionan con red CAN, sensores cableados con fibra óptica y elementos funcionales con características inalámbricas; aún es muy poco y el reto es grande, pues esto exige a los prestadores del servicio de mecánica y electrónica automotriz a desarrollar soluciones locales mucho más económicas y sencillas para diagnosticar vehículos que las que usan los concesionarios de las casas matrices fabricantes de los mismos. En este documento se presenta una nueva alternativa que permite a los talleres automotrices diagnosticar los sistemas de encendido de inyección electrónica desde un punto de vista mucho más práctico y eficaz, utilizando una herramienta de bajo costo que ofrece características que aumentan el valor agregado del servicio de mecánica y electrónica automotriz. Se logró adquirir un conocimiento detallado del principio de funcionamiento de un motor de inyección electrónica y sus componentes principales, como operan los distintos sistemas de encendido de los vehículos y los efectos que puede llegar a tener su mal funcionamiento sobre la integridad del vehículo y el cuidado del medio ambiente.

80

La implementación de herramientas de alto nivel de tecnología impulsa el crecimiento de las pequeñas empresas dedicadas tanto a comercializar los productos para el diagnostico automotriz así como los talleres dedicados a prestar el servicio de mecánica y electrónica automotriz. Este crecimiento genera más mano de obra y eleva la calidad del servicio prestado aumentando así el grado de satisfacción del cliente, lo que finalmente se traduce en mayor oportunidad de trabajo para más personas. El diseño del equipo de diagnóstico se realizó utilizando tecnologías fáciles de conseguir en el mercado, de bajo costo y que permiten que el estudio sobre la mecánica y la electrónica automotriz siga aumentando a medida que más y más personas entienden sobre los procesos de diagnostico y las demás empresas aportan al mercado con sus productos generando así una competencia productiva para la economía del país. Los objetivos planteados al inicio del proyecto se han cumplido satisfactoriamente, por ello se puede concluir que el proceso de pasantía ha sido beneficioso al máximo para todos los entes involucrados, tanto para la institución educativa cuya visión ha sido cumplida y su imagen reforzada, el alumno que ha recibido ilustración sobre los procesos comerciales e industriales, como para la empresa por haber obtenido los servicios y aportes del pasante.

81

11. RECOMENDACIONES Autohome Tec, recomienda que se desarrollen más proyectos de diseño de herramientas para el sector automotriz nacional, que presten los mismos servicios que las herramientas importadas pero a un menor costo. Así como programas de entrenamiento para personas que quieren crear empresa y generar empleo ubicándose en el mercado de la mecánica y la electrónica automotriz, despertando el interés de más jóvenes empresarios y de instituciones que deseen invertir en proyectos de investigación de tecnologías automotrices. A todos los entes involucrados en la figura de Pasantía (Universidad, empresas y estudiantes) se recomienda seguir ofreciendo y optando por esta oportunidad de relacionar a los estudiantes con la infraestructura y la metodología empleada por la industria y el comercio en la región, ya que esta opción de trabajo de grado permite no solo que los estudiantes lleven a la práctica los conocimientos recibidos en el aula de clase sino que también permite a las empresas nutrirse de los conocimientos y ansias de aprender de los estudiantes mientras observan el desempeño de posibles candidatos a ocupar cargos dentro de la empresa.

82

BIBLIOGRAFIA