METALURGIA BÁSICA INTEGRADA

-

Upload

roberto-alejandro-aguilar-rivas -

Category

Documents

-

view

1.084 -

download

1

Transcript of METALURGIA BÁSICA INTEGRADA

UNIVERSIDAD DE SAN CARLOS DE GUATEMALA

FACULTAD DE INGENIERÍA

ESCUELA DE INGENIERÍA MECÁNICA

PROYECTO DE INVESTIGACIONES METALÚRGICAS

“INTRODUCCIÓN A LA METALURGIA”

CURSO BÁSICO PARA

INGENIEROS

Roberto Alejandro Aguilar Rivas

Guatemala, septiembre de 2012

2

Roberto Alejandro Aguilar Rivas

Ingeniero Mecánico, Universidad de San Carlos de Guatemala. Doctor en Metalurgia, Atlantic

International University, Honolulu, Hawaii, USA. Estudios superiores en los niveles académicos de

Maestría, Doctorado y Post-Doctorado en Metalurgia de la Transformación, en la Comisión Nacional de

Energía Atómica de Argentina (CNEA).

Ex Gerente de Operaciones, Tecnólogo y Director de Calidad de Aceros de Guatemala. Ex Catedrático

de Metalurgia e Investigador Asociado de la USAC, dentro del Proyecto Multinacional de Metalurgia

OEA-CNEA, Argentina. Director de INDESA ─ Ingeniería Investigación y Desarrollo ─. Profesor-

Investigador, Escuela de Ingeniería Mecánica USAC.

3

INDICE

INTRODUCCIÓN .................................................................................................................... 6

CUADERNO I ......................................................................................................................... 8

CAPÍTULO I ............................................................................................................................ 9

ASPECTOS GENERALES DE LA METALURGIA EXTRACTIVA .......................................... 9

El origen de los metales .................................................................................................. 9

Recuperación de los Metales .......................................................................................... 9

Preparación Física de los Minerales ............................................................................... 9

Tratamientos Químicos .................................................................................................. 10

1.-Tratamiento de los óxidos ......................................................................................... 10

2.- Tratamiento de los sulfuros ...................................................................................... 11

3.-Tratamiento de los Carbonatos y de los sulfatos ....................................................... 12

EL HIERRO .......................................................................................................................... 12

Estructura cristalina ....................................................................................................... 12

Minerales de Hierro ....................................................................................................... 13

El Alto Horno ................................................................................................................. 14

ALEACIONES HIERRO-CARBONO ..................................................................................... 18

Fundiciones o Hierro Fundido ........................................................................................ 19

El Acero ......................................................................................................................... 22

Los aceros al carbono ................................................................................................... 22

Los aceros aleados ........................................................................................................ 23

CAPÍTULO II ......................................................................................................................... 26

INTRODUCCIÓN A LA METALURGIA FÍSICA .................................................................... 26

1. Tipos de Unión Atómica. ............................................................................................ 26

2. Relación entre las Propiedades Microscópicas y los Tipos de Unión atómica. ........ 29

3. Estructura Cristalina: ................................................................................................ 30

4. Planos cristalinos. Índices de Miller: ......................................................................... 32

5. Defectos de las Redes Cristalinas: ........................................................................... 34

6. Aleaciones: ............................................................................................................... 35

7. Fases intermedias: ................................................................................................... 36

8. Metalografía: ............................................................................................................. 37

CUADERNO II ...................................................................................................................... 55

CAPÍTULO III ........................................................................................................................ 56

COMPORTAMIENTO MECÁNICO Y RECRISTALIZACIÓN ................................................ 56

1. El Ensayo de Dureza ................................................................................................. 56

2. El Ensayo de Impacto ................................................................................................ 58

3. El Ensayo de Tracción: .............................................................................................. 61

Comportamiento Elástico ............................................................................................... 65

4

Comportamiento Plástico ............................................................................................... 69

Recristalización.............................................................................................................. 74

CAPÍTULO IV ....................................................................................................................... 94

DIAGRAMAS DE EQUILIBRIO ............................................................................................. 94

Regla de las Fases de Gibbs ......................................................................................... 96

Aplicación a sistemas Binarios ...................................................................................... 99

Soluciones Sólidas Binarias o Sistemas Isomorfos ..................................................... 100

Regla de la Palanca ..................................................................................................... 105

El Concepto de Reacción en los Diagramas de Equilibrio ........................................... 116

EL SISTEMA HIERRO-CARBONO .................................................................................... 132

METALOGRAFÍA DEL ACERO ................................................................................... 133

CUADERNO III ................................................................................................................... 140

CAPÍTULO V ...................................................................................................................... 141

LA SOLIDIFICACIÓN DE LOS METALES ......................................................................... 141

1. Principios Básicos de Solidificación ....................................................................... 141

2. El Fenómeno de la Nucleación .............................................................................. 141

3. El Progreso de la Solidificación. ............................................................................ 147

4. Solidificación de Soluciones Sólidas ...................................................................... 151

5. La Segregación del Soluto durante la Solidificación. ............................................. 152

LAS ESTRUCTURAS DE SOLIDIFICACIÓN DE LAS PIEZAS FUNDIDAS ....................... 155

1. Generalidades. ...................................................................................................... 155

2. Macroestructura de los Lingotes. ........................................................................... 155

CAPÍTULO VI ..................................................................................................................... 164

TRATAMIENTOS TÉRMICOS DE LOS ACEROS .............................................................. 164

1. Las propiedades fisicoquímicas del metal: .............................................................. 165

2. La forma y magnitud de la pieza tratada: ................................................................ 165

3. El concepto de homogeneización ........................................................................... 166

4. La forma y velocidad de enfriamiento ..................................................................... 166

Precipitación: ............................................................................................................... 166

Disolución: ................................................................................................................... 167

Reacción: ..................................................................................................................... 167

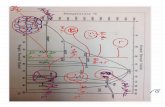

LAS CURVAS DE TRANSFORMACIÓN ISOTÉRMICA DEL ACERO O “CURVAS TTT” (TEMPERATURA, TIEMPO, TRANSFORMACIÓN) ........................................................... 167

EL NORMALIZADO ..................................................................................................... 170

EL RECOCIDO ............................................................................................................ 171

El Recocido Total......................................................................................................... 172

El Recocido de Proceso .............................................................................................. 173

5

El Recocido de Esferoidización ................................................................................... 173

EL TEMPLE O ENDURECIDO DEL ACERO .............................................................. 174

REVENIDO .................................................................................................................. 179

Efecto del Revenido sobre las Propiedades mecánicas. ............................................. 180

Doble Revenido ........................................................................................................... 180

Bibliografía ................................................................................................................... 191

6

INTRODUCCIÓN

En Guatemala, las universidades que proyectan la educación tecnológica superior, en

el ámbito nacional, carecen de una especialización relacionada con el vasto campo de

la Metalurgia, en los distintos ramos de la Ingeniería. En este contexto, la necesidad

de contar con uno o varios cursos que sirvan para coadyuvar a resolver el problema,

y, la realización de proyectos específicos de investigación, se hace imperativa,

especialmente dentro de las proyecciones de la Ingeniería Mecánica. En tal sentido,

se ha propuesto la realización de un programa orientado al reforzamiento de los

conceptos básicos de la Ingeniería Metalúrgica, consistente en dos acciones conjuntas

de desarrollo académico, a saber: 1) La elaboración de un texto que sirva como

programa orientador de los cursos de Metalurgia y Metalografía de la Escuela de

Ingeniería Mecánica, y, 2) El desarrollo de un proyecto de investigaciones

metalúrgicas en la misma escuela. En general, este programa podría servir a las

universidades que imparten únicamente los cursos de Procesos de Manufactura, de

Ciencias de los Materiales y de Metalurgia y Metalografía.

De esta manera, con relación a la primera acción, el autor, con fundamento en: a) el

curso de Introducción a la Metalurgia, del Programa Multinacional de Metalurgia de la

Organización de Estados Americanos –OEA– y La Comisión Nacional de Energía

Atómica de Argentina –CNEA–,1969/1980; b) el curso de Metalurgia Básica Para

Ensayos No Destructivos, impartido por el suscrito, dentro del Proyecto Regional de

Ensayos No Destructivos para América Latina y el Caribe, RLA–82–T01, ONU-CNEA,

1982/1992, basado en el anterior, para lo cual contó con la autorización de la CNEA;

c) actualizaciones del suscrito por estudios e investigaciones propias, realizadas

durante varios años dentro de la industria metalúrgica nacional y en la cátedra de

Metalurgia y Metalografía en la Universidad de San Carlos de Guatemala; y, d) la

bibliografía relevante en general y la utilizada como material didáctico dentro de los

referidos proyectos, ha reunido, a la manera de texto paralelo, con el objeto de que

sirva como una fuente de consulta primaria, los aspectos generales que ha

considerado más importantes de la referida ciencia, haciendo énfasis en los conceptos

de la Metalurgia de la Transformación, dentro de cuyo campo se ha desenvuelto, y,

7

muy superficialmente, de manera introductoria, de algunos aspectos básicos de la

Metalurgia Extractiva.

A los efectos de atraer la atención de los practicantes de la ingeniería, hacia el tema,

se ha hecho énfasis más en aquellos conceptos que se relacionan de una manera

directa con la práctica y no se ha ahondado mucho en los aspectos básicos de la

Metalurgia Física.

Con base en lo anterior, se presenta el contenido del trabajo, a la manera de

cuadernos de estudio, de la siguiente forma:

CUADERNO I: Capítulo I: Aspectos Generales de la Metalurgia Extractiva. El Hierro y

las Aleaciones Hierro-Carbono. Capítulo II: Introducción a la Metalurgia Física.

CUADERNO II: Capítulo III: Comportamiento Mecánico y Recristalización. Capítulo IV:

Diagramas de Equilibrio. El Diagrama Hierro-Carbono.

CUADERNO III: Capítulo V: Principios Básicos de Solidificación de Metales y

Aleaciones. Capítulo VI: Tratamientos Térmicos de los Aceros.

8

“INTRODUCCIÓN A LA METALURGIA” CURSO BÁSICO PARA

INGENIEROS

CUADERNO I

Aspectos Generales de la Metalurgia Extractiva El Hierro y las Aleaciones Hierro-Carbono

Introducción a la Metalurgia Física

9

CAPÍTULO I

ASPECTOS GENERALES DE LA METALURGIA EXTRACTIVA

El origen de los metales

¿Qué es un Metal?:

Los metales se describen generalmente como cuerpos sólidos, no transparentes, de

lustre característico, reflectores de la luz, buenos conductores del calor y la

electricidad. En general, existen otros materiales y cuerpos no metálicos que tienen

algunas de estas propiedades, y, una definición más rigurosa debería incluir una

propiedad menos evidente pero más característica, a saber: que su coeficiente de

conductividad eléctrica disminuye al aumentar la temperatura. Esta definición es

una consecuencia del tipo de unión atómica de los metales, como veremos más

adelante.

Recuperación de los Metales

En la naturaleza, la mayor cantidad de los metales, salvo algunas excepciones, como

el oro, no existen en forma pura, sino como componentes de algunos minerales. A la

vez, los minerales poco reactivos que pueden ser tratados directamente para la

obtención del metal en bruto, generalmente se encuentran en forma de óxidos y/o

combinados entre sí. La recuperación de estos se lleva a cabo mediante ciertos

procesos, que, en su mayoría, consisten de ciertos tratamientos físicos y químicos de

concentración que facilitan su obtención en forma metálica.

Preparación Física de los Minerales

La preparación física que se realiza en los minerales, desde su obtención en las

minas, en forma bruta, para poder ser transportados hasta los lugares de

procesamiento, se concentra, fundamentalmente, en realizar ciertos procedimientos

mecánicos que consisten, entre otros, en separación, trituración y/o molienda, así

como su clasificación granulométrica, según sea el caso. La finalidad de este

tratamiento es el enriquecimiento del mineral por eliminación de la ganga, que no es

más que la cantidad de materiales no deseados como tierras y otros minerales. En el

caso de minerales complejos, se trata, al mismo tiempo, de separar los minerales

10

correspondientes a los distintos elementos. Este procedimiento se basa únicamente

en las diferencias de las propiedades físicas de las fases presentes, sin empleo de

ningún reactivo o agente químico que pudiera modificar la naturaleza de las fases. Las

propiedades físicas a tomarse en cuenta en este proceso son principalmente: la masa

volumétrica, las propiedades capilares, magnéticas y eléctricas.

Tratamientos Químicos

En su mayoría, los minerales pueden encontrarse en la naturaleza en forma de

óxidos, de sulfuros, de carbonatos y de sulfatos, por lo que se hace necesaria la

aplicación de procedimientos químicos para su recuperación, dependiendo de su

naturaleza. Bénard e.a., 19731, hacen un análisis específico sobre los tratamientos

químicos de los diversos minerales existentes en la corteza terrestre. Algunos de estos

tratamientos pueden ser:

1.-Tratamiento de los óxidos

1.1.-Ataque Alcalino

Los procedimientos de recuperación de los metales, a partir de su estado natural en

forma de óxidos, por medios químicos, es muy diversa, y, en este sentido el

procedimiento más generalizado es la formación de sales alcalinas solubles, como el

caso del Al, W, Mo, V y Cr, pero pueden reaccionar algunas impurezas como el SiO2,

lo que hace necesario un procedimiento de purificación posterior. El hierro es insoluble

en el agua, debido a que la ferrita se hidroliza. El ataque alcalino puede realizarse

mediante bases alcalinas en solución, mediante la sosa, o, mediante carbonatos

alcalinos en seco, especialmente el carbonato sódico.

Ejemplos de estos tratamientos los constituyen la recuperación del Wolframio, la

Bauxita, la Cromita, y los minerales oxidados de Hierro y de Uranio, cuando se

encuentran en determinado estado.

1.2.- Ataque Ácido

El procedimiento por ataque ácido, constituye un método muy generalizado, debido a

que una gran cantidad de sales metálicas son solubles. El ataque no es selectivo, las

1 Bérnard-Michel-Philibert-Talbot. Metalurgia General. Ed. Hispano Europea. Barcelona, España. 1973

11

gangas calcáreas son completamente atacadas por los reactivos y la separación de

las diferentes sales metálicas se hace muy dificultosa.

Como ejemplos pueden citarse el tratamiento de los minerales de tungsteno que

pueden ser atacados por el ácido clorhídrico; los minerales de titanio; la arcilla para la

extracción de alúmina y los minerales de uranio.

1.3.- Ataque por Halógenos

El halógeno más utilizado es el cloro, ya que el flúor sólo se emplea muy

ocasionalmente. Dado que los metales de transición pueden alcanzar grados de

oxidación elevados, los cloruros son a menudo muy volátiles. Estos procedimientos se

utilizan en los casos del mineral de titanio, el cromo, niobio, tántalo y boro. El flúor se

ha empleado en el caso de Uranio.

1.4.- Ataque por la Cal

La cal reacciona, a temperatura bastante elevada, con los óxidos de carácter ácido o

anfótero en particular con la sílice SiO2, para dar un silicato de calcio, al mismo tiempo

que deja libre el óxido metálico. A alta temperatura la reacción es rápida, sobre todo si

se forma una escoria silicatada fusible. El silicato SiO2CaO funde a unos 1500ºC; el

eutéctico SiO2(20)CaSiO3(80) funde a 1450ºC. Esta temperatura puede ser rebajada

por la presencia de Alúmina o de otros óxidos metálicos. A esta reacción va asociada

una oxidación que lleva al óxido metálico liberado a un estado de oxidación superior,

o, a una reducción que deja libre al metal.

A la manera de ejemplo, puede citarse el método que consiste en formar una escoria

de fácil separación: la cal se hace reaccionar sobre SiO2 y Al2O3 para eliminar la

ganga siliciosa y liberar los óxidos metálicos de su enlace. Esta técnica se aplica a los

óxidos de metales poco reactivos con óxido poco estable, en presencia de un reductor,

obteniéndose un metal en bruto que debe luego ser afinado. Este es el principio de la

metalurgia del hierro, del cobre y del plomo, y, de la metalurgia mixta plomo-cinc.

2.- Tratamiento de los sulfuros

Los minerales sulfurados, en especial los del cobre, de cinc y de plomo, están muy

extendidos y hay que tener presente que se pueden enriquecer fácilmente por

flotación. Estos sulfuros contienen frecuentemente productos secundarios de gran

12

interés, como la plata y el cadmio. Son menos estables que los óxidos, puesto que el

azufre es menos electronegativo que el oxígeno. Algunos sulfuros se disocian por

simple elevación de la temperatura, quedando liberado el metal. Habría que analizar

los procesos de tostación y oxidación, para formarse una idea más clara. Entre los

metales recuperados por estos procesos, se puede mencionar el cobre el cinc, el

plomo y el molibdeno.

3.-Tratamiento de los Carbonatos y de los sulfatos

Estos compuestos metálicos son generalmente disociados antes del tratamiento de

elaboración, debido a que estas disociaciones son endotérmicas y graban el

presupuesto de elaboración.

Los carbonatos y los sulfatos se disocian dando un sólido y un gas. Por ejemplo:

CaCO3 ←→ CaO + CO2 + 42.5 Kcal

ZnSO4 ←→ ZnO + SO3 + 45.4 Kcal

Algunos carbonatos y sulfatos que se pueden incluir en estos procesos son:

El carbonato de hierro, el carbonato de calcio, el carbonato de bario y el sulfato de

bario.

EL HIERRO

Como se ha dicho anteriormente, el hierro es un metal que no existe en forma pura en

la naturaleza, si no en estado mineral en forma de óxidos. En estado puro no tiene

utilización industrial. Es de color gris, magnético y altamente dúctil. Como muchos de

los metales, es buen conductor del calor y la electricidad. Su temperatura de fusión es

de aproximadamente 1535/1538ºC; su peso específico es de 7.8 kg/dm3. Su calor

latente de fusión es de 69/70 calorías. Su calor específico a 15ºC es de 0.116

calorías y cerca de su punto de fusión es de 0.162 calorías.

Estructura cristalina

La estructura cristalina del hierro obedece a su naturaleza de unión metálica, como se

verá en el capítulo II, todos los electrones son compartidos por todos los átomos. Los

electrones de valencia forman una especie de nube o gas electrónico que mantiene

unidos a los iones metálicos, ver Fig. II.4. Este “gas electrónico” es, además, la causa

13

de la alta conductividad eléctrica de los metales. Otro hecho importante es que todos

los iones metálicos son equivalentes y pueden intercambiarse sin dificultad. De allí la

característica de la unión cristalina de los metales en órdenes de corto, mediano y

largo alcance.

Con base en lo anterior, al hierro puro, le corresponde, a temperatura ambiente, la

estructura bcc, cúbica de cuerpo centrado, conocida como ferrita, Fig. II-12, que es

la responsable de sus propiedades de alta ductilidad y maleabilidad, y, por sus

características alotrópicas, que consisten en la propiedad de los metales de cambiar

su estructura cristalina dependiendo de las temperaturas a que se someten, a altas

temperaturas, arriba de los 908ºc, le corresponde la estructura ccc, cúbica de caras

centradas, conocida como austenita, Fig. II-12 (A) y (B). Las propiedades mecánicas

de los metales se asocian directamente a las estructuras cristalinas que presentan.

Minerales de Hierro

El hierro, como se hizo referencia a los metales en general, se encuentra en la

naturaleza en forma de varios minerales, entre los que destacan las diferentes formas

de óxidos y de carburos. Estos minerales constituyen la materia prima más

importante para la obtención del hierro bruto. La mayor utilización a niveles

industriales se concentra en la explotación de los óxidos. Para que el mineral de

hierro tenga valor comercial, debe ser relativamente puro y disponible en grandes

cantidades.

La mayoría de los minerales contienen de 20 a 50% de hierro metálico, pero hay

minerales que contienen hasta 60% de hierro puro.

Los minerales más importantes para la obtención del hierro son:

a. Hematina roja, es un óxido de hierro (Fe2 O3).

b. Limonita o hematina parda. Es un óxido hidratado de hierro.

c. Magnetita. Consiste en un óxido ferroso-férrico (Fe3 O4).

d. Siderita, que es un carbonato de hierro (FeCO3).

En Guatemala no existen yacimientos de importancia que justifiquen la inversión para

la obtención del preciado metal. En el nororiente del país se han encontrado algunas

betas, o menas de hematita, pero se han considerado de poca importancia para su

14

explotación. La disponibilidad de las arenas ferrotitaníferas de la costa del pacífico no

ha sido avalada por estudios formalmente planteados, en cuanto a los beneficios

socioeconómicos que podrían aportarse, ni mucho menos del impacto ambiental que

se produciría sobre las pocas áreas de recreación, empezando por el manejo y destino

de las escorias.

Existen otra serie de óxidos de hierro que se usan en menor escala y los minerales

sulfurados que no se usan en escala industrial por su alto contenido de azufre, como

la pirita de hierro y la pirita de cobre, conocidos también como “oro de tontos”, por su

color y aspecto brillante.

El Alto Horno

La infraestructura más importante para la recuperación del hierro metálico en estado

bruto, en forma de lingotes, la constituye el “alto horno”.

El alto horno es una estructura en forma de torre cilíndrica, vertical, construida de

acero, la cual se reviste interiormente con materiales refractarios, en su mayoría

ladrillos, escogidos adecuadamente en función de la temperatura y del ataque químico

que sufre dependiendo de la zona o sector del mismo. Tiene una altura promedio entre

veinticinco y treinticinco metros, y, el hogar, o sea el fondo donde se deposita el metal

líquido, tiene un promedio aproximadamente de 8 metros de diámetro. La capacidad

de producción de los altos hornos varía en función de sus dimensiones, pero puede

considerarse un promedio de aproximadamente 1000 toneladas de hierro bruto por

día.

La recuperación del metal en el alto horno se lleva a cabo cargando el mineral en

forma de capas alternas con coque y piedra caliza, en cantidades proporcionales. Los

materiales se cargan por una compuerta ubicada en la parte superior del horno, por

medio de transportadores de carga, a través de un plano inclinado. La operación se

realiza inyectando aire precalentado, por los mismos gases producidos durante el

proceso, por medio de toberas distribuidas geométricamente cerca del fondo, con

una presión de aprox. 2.5 m de columna de agua. Este aire procedente de varios

intercambiadores de calor, puede alcanzar hasta los 500 ºC. Los precalentadores son

también conocidos como estufas Cowper. El aire caliente suministra la cantidad

necesaria de oxígeno para producir la combustión del coque y forma gas de óxido de

15

carbono, que, a su vez, reduce los óxidos ferrosos que componen el mineral, dejando

el hierro bruto o arrabio en estado líquido.

Al realizarse la combustión del coque se genera un calor interno que alcanza

temperaturas de aproximadamente 1500 ºC. El hierro fundido se recoge en la solera

en el fondo del horno. La función de la piedra caliza, es actuar como fundente,

combinándose con la ganga y el resto de impurezas del mineral y del coque,

produciéndose una escoria suficientemente fluida. La escoria se extrae también en el

fondo del horno, por una serie de vertederos o piqueras diseñados especialmente para

el efecto, a intervalos frecuentes, ya que esta flota sobre el hierro por diferencia de

densidad. El hierro líquido se vierte en lingoteras, o es trasladado directamente a

otros hornos para la obtención de fundiciones o de acero.

El hierro obtenido por este proceso se llama hierro bruto o arrabio (en inglés: pig iron;

en México: hierro chancho). Este hierro no es puro, sino que contiene porcentajes

determinados de silicio (0.5 a 4%); de manganeso (0.1 a 1.5%); fósforo (0.5 a 1.5%);

azufre (0.03 a 1%) y otros elementos considerados como impurezas. Además como el

hierro en estado líquido posee gran afinidad con el carbono, lo absorbe del coque en

una cantidad entre 2 a 4.5%.

Los tres elementos: silicio, manganeso y carbono, son necesarios para la obtención de

las propiedades deseadas en las piezas fundidas y en el acero, mientras que el azufre

y el fósforo constituyen impurezas que pueden ser perjudiciales en función de su

concentración.

El arrabio, como producto terminado se utiliza en pocas proporciones para piezas

fundidas que no requieren mayores exigencias de homogeneidad en sus propiedades,

tales como contrapesos, etc. Su destino generalmente es para la fabricación de

fundiciones y de acero. De ahí que los productos de la conformación del hierro se

dividan en dos grandes grupos de las así llamadas aleaciones hierro-carbono: acero

y fundiciones.

16

Representación esquemática de un alto horno, según la USS Corp. Ref. (20)

Fig. I-1.

17

El Alto Horno y su equipo complementario. Según la USS Corp., Ref. (20)

Fig. I-2

18

ALEACIONES HIERRO-CARBONO

Como ya hemos señalado, tanto el hierro puro como el arrabio, no tienen utilización

industrial. Para tal efecto, el hierro debe ir acompañado de otros elementos

denominados aleantes, que le dan las características fisicoquímicas que lo convierten

en el metal de mayor consumo y mayor utilidad en el mundo.

El aleante más relevante, que le proporciona al hierro las propiedades mecánicas de

resistencia más importantes, es el carbono, que es el elemento responsable de

establecer las dos grandes divisiones de estos materiales, debido a su forma de

presentarse en combinación con el mismo, dando origen a características

cristalográficas que inciden en dichas propiedades.

Desde 0.02 hasta el 2% de carbono, la aleación constituye el vasto grupo de los

aceros (estas composiciones suelen variar en escasos porcentajes según algunos

autores). Del 2 al 6.7% de carbono, se forman los grupos de las fundiciones, también

llamadas hierro fundido o hierro colado, aunque las fundiciones con contenidos de

carbono arriba de 3.5% son muy escasas.

Debido a su origen mineral y a los procesos de recuperación y elaboración, siempre se

encuentran presentes en estas aleaciones, además del carbono, el manganeso, el

silicio, el azufre y el fósforo; los dos primeros son sus principales aleantes, y, los dos

últimos, como se dijo anteriormente, constituyen impurezas. Por otro lado,

dependiendo del destino y la utilización de los productos terminados, los principales

elementos adicionales que pueden presentarse en conjunto o en forma individual, son

el níquel, el cromo, el molibdeno, el vanadio, el tungsteno y el cobre.

La división de estos dos grandes grupos, los aceros y las fundiciones, está dada por la

solubilidad en estado sólido, a altas temperaturas, del hierro y la cementita, cuyo límite

es entre 1.7% y 2% de carbono. De hecho existen aceros comerciales para

tratamiento térmico con 2% de carbono, que alcanzan altas propiedades de dureza.

Los componentes metalográficos más importantes de estas aleaciones son, en el

equilibrio: grafito, ferrita, cementita, perlita y austenita (que se analizarán más

adelante).

En Guatemala, existe, en los medios comerciales, un concepto muy importante que se

menciona a continuación y es el término conocido como “hierro o acero dulce”, que

19

corresponde realmente a los aceros de muy bajo carbono, y, se convierte en un

término de comparación relativo: un acero es más dulce que otro cuanto menor es su

contenido de carbono. Por ejemplo un acero A1006 es más dulce que un acero A1008.

Sin embargo, en los medios populares suele confundirse este término con el de hierro

colado o hierro fundido.

Fundiciones o Hierro Fundido

Como dijimos anteriormente, las fundiciones se encuentran entre el intervalo de 2.0%

a 6.67% de carbono, siendo su principal constituyente metalográfico el grafito, que

consiste en cristales de carbono separados. La presencia, la forma y la cantidad de

grafito separado definen la clasificación de las fundiciones, que se pueden dividir en

cuatro grandes grupos, a saber:

Fundición Gris: Presenta una considerable cantidad de grafito separado en forma de

hojuelas, tiene un contenido de carbono entre 2.6 y 3.8%. Cuanto mayor es la

precipitación del grafito tanto más blando es el hierro fundido y esto lo hace más

maquinable; su apariencia presenta una superficie porosa. El silicio favorece la

formación de grafito, mientras el manganeso la dificulta.

El color gris de la fundición es determinado por su contenido de grafito; la superficie de

su fractura se caracteriza por la uniformidad de sus granos. Esta es la fundición más

empleada en la industria y se utiliza principalmente para la fabricación de maquinaria,

columnas, tubería y otros objetos comerciales en general.

Fundición Blanca: esta fundición Se caracteriza por la ausencia total, o casi total del

grafito, encontrándose el carbono combinado con el hierro como carburo de hierro

(Fe3 C). Se obtiene la fundición blanca cuando se evita la trasformación del grafito, ya

sea realizando el enfriamiento rápido de las piezas fundidas, por añadidura de una

elevada proporción de manganeso, o bien por la disminución del contenido de silicio, o

en presencia de varias de estas circunstancias a la vez.

La fundición blanca se emplea para la fabricación de piezas de elevada dureza, tales

como cilindros de laminación, ruedas de ferrocarril, blindajes, placas para

quebrantadores, etc. Su color es blanco metálico y el color de su fractura es bastante

blanca.

20

Fundición Maleable: Se obtiene por tratamiento térmico de la fundición blanca,

permitiéndose la precipitación del grafito en forma de pequeñas concentraciones

equiaxiales, contrario a su precipitación normal en forma de hojuelas. El tratamiento

térmico cambia las características mecánicas de las piezas, que muestran cierta

ductilidad y comportamiento similar a los aceros.

Fundición Nodular: Conocida también como fundición globular o esferoidal, es similar

a la fundición maleable con la diferencia en su forma de obtención y a que las

concentraciones de grafito son geométricamente más homogéneas, de forma

esferoidal. Se obtiene desde el estado líquido, en el momento de la colada, por

aplicación de inoculantes como el magnesio y el cerio, en forma de ferroaleaciones,

obteniéndose un producto final con nódulos de grafito sobre una estructura

generalmente de ferrita y perlita. Ha sido muy difundida en los últimos años por sus

propiedades especiales que muestran las características de una fundición con un

grado relativamente alto de ductilidad. Su utilización se ha ampliado en la industria

automotriz para piezas de alto compromiso como los ejes de levas y de cigüeñales.

Fig. I-3. Fundiciones Nodulares, según Howard E.D. Ref. (14)

21

Fundiciones de acero, Blanca, Gris y Maleable, según Howard E. D. Ref. (14)

Fig. I-4.

Fundición atípica (raar)

Fig. I-5

22

El Acero

Como se dijo anteriormente, el acero constituye el segundo grupo de las aleaciones

hierro-carbono, aunque en importancia por su volumen de utilización, debido a la

versatilidad de sus propiedades físico-químicas y mecánicas en general, es el

producto de mayor utilización industrial en el mundo. Por otro lado, su composición

química está formada por Fe, C, Mn y Si, que son los responsables de sus altas

propiedades mecánicas, complementariamente, siempre se presenta acompañado de

bajos tenores de P y S, que se analizan como impurezas indeseables y cuyo

contenido en peso no debe exceder del 0.03%. Sin embargo, es usual encontrar

aceros con contenidos hasta del 0.05% de estos dos últimos elementos.

Las propiedades más importantes del acero las constituyen su alta resistencia a las

solicitaciones mecánicas, principalmente a la tensión, compresión, ralladura, mellado,

impacto, etc. Esto por sus características de ductilidad, elasticidad y tenacidad, en

función de su estructura cristalina, acompañadas de su realmente importante

alotropía o polimorfismo y su gran susceptibilidad a los tratamientos térmicos. Todo

esto se podrá analizar más detenidamente en los capítulos específicos.

Para su estudio y análisis puede dividirse en dos grandes grupos, dependiendo de la

concentración de sus componentes químicos: a) Aceros al Carbono y, b) Aceros

aleados.

Los aceros al carbono (plain carbon steels, en inglés), suelen dividirse en tres

grandes grupos, aunque el objeto y los límites de esta división no están totalmente

definidos:

a. Aceros de Bajo Carbono, Cuyas concentraciones en peso van desde 0.02% hasta

0.30% de C.

b. Aceros de Mediano Carbono, cuyas concentraciones en peso van desde 0.30%

hasta 0.60% de C.

c. Aceros de Alto Carbono, cuyas concentraciones en peso van desde el 0.60% hasta

el 1.7 (o, 2.0) % de C.

La mayor cantidad de los aceros comerciales al carbono casi nunca pasan del 1% en

peso de este último elemento y se utilizan en la construcción de elementos

estructurales como barras de refuerzo para hormigón armado, perfiles estructurales,

23

chapas de todo tipo, incluyendo las destinadas a la fabricación de barcos, tanques de

contención y almacenamiento de agua, etc. También se destinan a la fabricación de

elementos de máquinas, principalmente ejes y soportes, además de una gran cantidad

que se utiliza para la fabricación de piezas fundidas de acero. La ASM y la AISI Suelen

designar a los aceros por un número precedido de la letra A, y, los aceros al carbono

se nominan con el número diez. Los dos últimos dígitos representan el contenido

porcentual promedio de carbono.

Ejemplos:

El acero A1015 es un acero al carbono porque se identifica con el número 10 y la cifra

15, indica que su contenido de carbono es de 0.15 % en promedio + 0.02. El Acero

1025, es un acero al carbono conteniendo un promedio de 0.25% de carbono + 0.02.

El porcentaje de Mn, Si. P y S se especifican en las tablas correspondientes.

Los aceros aleados constituyen el segundo grupo señalado, ya que las propiedades

mecánicas de este metal, pueden mejorase agregándole cantidades adicionales de

otros elementos, principalmente metálicos, que a la vez suelen dividirse en dos

grandes grupos conocidos como:

Aceros de baja aleación, en los que puede incluirse los aceros microaleados, cuyo

contenido de aleantes no suma más del 8%.

Aceros de alta aleación, en los que se incluyen los aceros inoxidables o de alta

resistencia a la corrosión, y, cuya suma de elementos aleantes es mayor del 8%.

Fabricación: La fabricación del acero se realiza por diversos procedimientos, ya sea a

partir directamente del arrabio en estado líquido, o bien del estado sólido,

complementándose con el uso de chatarras. Hace varias décadas, se han

implementado los procesos de reducción directa que parten directamente de

concentrados pre-reducidos del mineral en forma de pellets. Los procesos de

fabricación del acero reciben el nombre de los hornos empleados para su producción,

siendo los principales los siguientes:

5. El horno Siemens Martin u horno de hogar abierto.

6. Convertidor Bessemer

7. Convertidor Thomas

8. Convertidor de oxígeno

24

9. Hornos eléctricos de arco o de inducción.

La fabricación se lleva a cabo a partir del metal en estado líquido, ya sea del arrabio

obtenido directamente del alto horno, o, de la fusión de las materias primas realizada

en cualquiera de los hornos citados. El común denominador de los procesos de

fabricación referidos lo constituye la eliminación de impurezas y el control de las

cantidades de los componentes requeridos. A la parte fundamental del proceso se le

denomina “afino”, que consiste en tratar de obtener la homogeneidad química del

compuesto, por medio del agregado de oxígeno en forma directa, o por medio de

insuflamiento de aire del ambiente que lo aporta. Simultáneamente se establece el

balance de los componentes necesarios, eliminando todos los elementos no deseados

o impurezas a través de la escoria, cuyo control contribuye también a la obtención del

producto de alta calidad.

Los procesos se realizan en su mayoría por medio del método conocido como de

“óxido-reducción”, que consiste en producir óxidos de los elementos indeseados, los

cuales sobrenadan en una escoria de alta fluidez, que se cambia durante el proceso

por medio de cal o piedra caliza y luego se produce el bloqueo o reducción por medio

del agregado de aleantes de más fácil oxidación que el metal base. Este es el caso del

agregado de manganeso y silicio que, a la vez de producir el bloqueo o reducción

durante la reacción, mejoran las propiedades mecánicas del acero.

El proceso empleado en Guatemala, es el de horno eléctrico de arco que utiliza

chatarras ferrosas como materia prima, produciendo casi el 40% del acero al bajo y

mediano carbono consumido en el país, en forma de alambrón y sus derivados, acero

de construcción para refuerzo de hormigón y perfiles estructurales de bajo

compromiso. La siguiente tabla proporciona la clasificación de los aceros al carbono

más importantes y su composición química.

25

TABLA I-1 ACEROS AL CARBONO

Según la USS Corp. Ref. (20)

26

CAPÍTULO II

INTRODUCCIÓN A LA METALURGIA FÍSICA

(Este capítulo, como el III y el IV se fundamentan en el curso de Introducción a la

Metalurgia preparado e Impartido por los Doctores Susana Comas y Daniel Vasallo,

con la asistencia del Dr. José Ovejero, en la Comisión Nacional de Energía Atómica

de Argentina, para el desarrollo de los Cursos Panamericanos de Metalurgia a nivel

de Maestría, dentro del Programa Multinacional de Metalurgia de la OEA). Los

conceptos analizados no han perdido vigencia dentro del vasto campo de la

Metalurgia, tal como puede verse en un sinnúmero de publicaciones actuales2-3.

1. Tipos de Unión Atómica.

Para la conformación de los materiales, los átomos se encuentran organizados de tal

manera que su unión característica define el tipo de material en particular, que puede

ubicarse en uno de los tres grandes grupos conocidos como sólidos, líquidos y gases.

Los átomos en general, están formados por un núcleo y electrones que se desplazan

alrededor de ese núcleo. Los electrones se distribuyen siguiendo ciertas reglas

cuánticas en diferentes niveles. Los electrones de la capa exterior o electrones de

valencia son los responsables del comportamiento químico del elemento. Los gases

raros, de gran estabilidad química, tienen ocho electrones en su capa externa (dos en

el He). Los átomos que no tienen ocho electrones en su última órbita tienden a

adquirirlos mediante los diferentes tipos de unión, que se definen a continuación, para

adoptar configuraciones de menor energía.

Unión Iónica: Es el caso del ClNa, Fig. II-1; un átomo de Na cede su electrón de

valencia a un átomo de Cl. El átomo de Na se transforma en un ión positivo y el de Cl

en un ión negativo. Las fuerzas electrónicas originadas por esta cesión de electrones

son las responsables de la unión de los átomos. Por otra parte, los iones positivos se

rodean de los iones negativos y viceversa, dando origen a cristales que pueden

2 Alicia Sarce. Introducción a la Ciencia de los Materiales. PMM, CNEA, Argentina. 2009.

3 METALS HANDBOOK. American Societe for Metals. USA. 2004

27

considerarse como macromoléculas. Estos cristales presentan débil conductividad

eléctrica, por movimiento de los iones dentro de la red.

Unión Covalente u Homopolar: Los átomos no ceden electrones como en el caso

anterior, sino que los electrones son compartidos por los átomos que forman la

molécula. En el H, por ejemplo, Fig. II-2, los átomos comparten su electrón y su

configuración electrónica se asemeja a la del He. Otros ejemplos son O2, N2, F2, y FH.

En el caso del FH se ve que los átomos no necesitan ser de la misma especie. Fig. II-

3. El Si tiene 4 electrones de valencia. Un átomo se puede considerar en el centro de

un tetraedro compartiendo electrones con sus cuatro vecinos, Las uniones covalentes

pueden formar cristales, como en el caso del diamante o el Si, pero en otros casos

(oxígeno, por ejemplo) se produce una saturación que impide la unión de más de dos

átomos para formar un cristal.

Unión Metálica: Fig. II-4. En este tipo de unión, todos los electrones libres son

compartidos por todos los átomos. Los electrones de valencia forman un tipo de gas

electrónico que mantiene unidos a los iones metálicos. Este “gas electrónico” es,

además, la causa de la alta conductividad eléctrica de los metales. Otro hecho de gran

importancia es que todos los iones metálicos son equivalentes, y pueden

intercambiarse sin gran dificultad. No ocurre lo mismo con los cristales iónicos ni con

los cristales homopolares en que las uniones son polarizadas. Esto explica el

comportamiento plástico de los metales. Por otra parte, la alta simetría de unión, hace

que los metales pertenezcan a sistemas cristalinos relativamente simples, siendo un

gran número de ellos del tipo de empaquetadura compacta.

Unión de Van Der Waals: En la unión de Van Der Waals, no hay intercambio de

electrones y las sustancias que no tienen electrones libres para compartir, como por

ejemplo el metano y los gases raros, cristalizan por efecto de fuerzas electrostáticas

surgidas como consecuencia de la polaridad de las moléculas. Las cargas positivas se

polarizan y existe atracción entre el polo positivo de una molécula con el negativo de la

vecina. Fig. II-5

A los tres primeros tipos de unión referidas, se les conoce como uniones

primarias.

28

Combinación de uniones Primarias:

Las uniones iónicas, covalentes y metálicas, son llamadas uniones primarias para

diferenciarlas de las de Van Der Waals. En realidad las uniones entre átomos no

tienen un carácter único, sino que presentan características de uno u otro tipo de

unión primaria. En el ClH los electrones pueden formar unión covalente o iónica,

existiendo en estado gaseoso una configuración preferentemente covalente. En

solución acuosa, por el contrario, predomina la unión iónica. Ver Fig. II-6

En los compuestos químicos pueden existir combinaciones de dos o más tipos de

unión. Así, por ejemplo, en el SO4Ca la unión del S con el O es covalente y la unión

del SO4-- con el Ca++ es iónica.

Distancias Interatómicas:

Hasta ahora se han considerado las fuerzas que atraen a los átomos entre sí. Existen,

sin embargo, fuerzas que impiden que los núcleos se pongan en contacto. En los

sólidos existe una distancia de equilibrio que corresponde a aquella en que ambos

tipos de fuerza se igualan.

Si consideramos dos iones, la atracción entre ellos estará dada por las fuerzas

culombianas según la fórmula

(Z1e)(Z2e)

Fc ═ ---------------

a²1-2

siendo a1-2 la distancia entre las dos cargas puntuales y Z1e y Z2e las cargas

eléctricas de cada punto. La fuerza repulsiva es producto del rechazo que se produce

cuando las capas electrónicas de los átomos comienzan a coincidir. Esta fuerza es

función inversa de la distancia pero de potencia superior al cuadrado.

n.b

F2 = ------------

an+1

En la gráfica de la Fig. II-8a, en línea de puntos se indica la suma de ambas fuerzas.

Se ve que para una distancia a1 existe equilibrio. En ese punto la energía de unión de

29

ambos átomos es mínima. Fig. II-8b. Por diversos medios es posible modificar la

distancia de equilibrio. Si se suministra energía térmica aumenta la vibración de los

átomos alrededor de su posición de equilibrio y esto puede llegar a destruir la unión

(pasaje a fase gaseosa). Por compresión o tracción se puede también modificar la

distancia de separación entre átomos.

Radio Atómico y Radio Iónico: Las distancias entre átomos pueden considerarse

como la suma de los radios atómicos de cada átomo. Fig. II-9. Se considera radio

atómico a la mitad de la distancia que separa los átomos más próximos del elemento

puro. Así, por ejemplo, en el Fe los átomos están separados 2.482Å, en consecuencia

el radio atómico será 1.241Å.

Los iones poseen un defecto o exceso de electrones y ocuparán un volumen mayor o

menor que el átomo neutro, y, en consecuencia, su radio será menor o mayor que el

radio atómico. ·En la Fig. II-10 se dan los valores de los radios atómicos y iónicos del

Fe.

Número de Coordinación: Es el número de átomos en contacto con un átomo

considerado. El número de coordinación del Mg en el OMg es 6 y el del Si en el SiO2

es 4. Fig. II-11.

2. Relación entre las Propiedades Microscópicas y los Tipos de Unión atómica.

Se presentan las siguientes reglas, en las que coinciden varios autores, y, que

sumarizan las relaciones entre las propiedades microscópicas y los tipos de unión

atómica:

1) La densidad está controlada cualitativamente por el peso atómico, el radio atómico

y el número de coordinación. Este último es un factor significativo ya que controla

la densidad de empaquetamiento.

2) Las temperaturas de fusión y volatilización o ebullición pueden relacionarse con la

profundidad del mínimo de la curva de Energía Vs. Distancia entre átomos. Fig. II-

8b.

3) La resistencia está correlacionada con la altura de la fuerza total o curva suma de

la figura II-8a. Esta fuerza, cuando se relaciona con el área de la sección

transversal, da la tensión necesaria para separar los átomos. (Los metales pueden

deformar por un proceso diferente al de separación directa de los átomos. Sin

30

embargo la tensión requerida para deformarlos está aún gobernada por las fuerzas

interatómicas).

Por otra parte, debido a que fuerzas interatómicas muy grandes implican un mínimo de

energía más profundo, los materiales con alto punto de fusión son generalmente muy

resistentes, por ejemplo diamante, el Al2O3, el TiC, etc.

3. Estructura Cristalina:

Generalmente se asocia el concepto cristal al de cuerpo con caras planas y de forma

geométrica más o menos simple. Sin embargo, la característica fundamental de un

cristal es la de tener sus átomos emplazados según un cierto orden.

Los metales son cuerpos cristalinos aunque no poseen generalmente formas

facetadas. Sin embargo, bajo ciertas condiciones de crecimiento (condensación de

sublimados), es posible obtenerlos de este modo.

Se darán algunos conceptos fundamentales de cristalografía necesarios para el

desarrollo de los temas siguientes. Para simplificar los dibujos se hará uso frecuente

de ordenamientos bidimensionales que permiten por una simple generalización

comprender los conceptos para cristales tridimensionales.

Consideramos un cristal tridimensional caracterizado por la regularidad con que se

hallan dispuestos los átomos representados por puntos. Fig. II-13.

En esta figura la existencia de orden se puede comprobar por el hecho que si entre

dos átomos hay una distancia d, en la misma dirección y a la distancia n d, siendo n un

número entero cualquiera, se encontrará otro átomo.

En realidad en lugar de átomos deberá hablarse de “motivos” que se repiten ya que a

veces van dos o más átomos de la misma o diferente especie, ordenados de cierta

manera los que presentan periodicidad. Fig. II-14.

Ciertas direcciones son por conveniencia consideradas ejes del cristal. En la figura II-

13, según un eje la distancia entre átomos es a, y según el otro eje es b. La

regularidad del cristal está dada por el hecho que dado un átomo cualquiera del cristal,

como origen de coordenadas en el extremo del vector v = na + mb (siendo n y m

números enteros) se encontrará otro átomo de la misma especie.

31

Si se dan a m y n todos los valores posibles, los extremos de los vectores v serán un

conjunto infinito de puntos que reciben el nombre de “red cristalina”. Cada punto de la

red se llama “nodo”.

Para un cristal de tres dimensiones los vectores a, b y c determinan un paralelepípedo

que se denomina “celda”. El cristal puede considerarse como formado por la

yuxtaposición de un gran número de celdas. Si se conocen las dimensiones y ángulos

que forman los vectores a, b, y c, el cristal queda caracterizado.

En cristales tridimensionales solo pueden existir 14 tipos de celdas agrupadas en 7

sistemas cristalinos, tabla I. Un conjunto ordenado de motivos debe pertenecer

necesariamente a uno de estos tipos de celdas.

La mayoría de los metales pertenecen a sistemas cristalinos simples generalmente

cúbico o hexagonal, tabla II. Así el Cu, Ag, Au y Pb, son metales cúbicos de caras

centradas (ccc o fcc); el Fe, W y Mo, son metales cúbicos de cuerpo centrado (cc o

bcc); el Zn, Cd, Zr, Ti, Hf, son metales hexagonales compactos (hcp).

Los metales del sistema cúbico están definidos por la longitud de la arista de la celda

elemental. Para el Si, por ejemplo, este valor es a = 4.08 Å. mediante geometría

simple se puede conocer la distancia entre los diferentes átomos de la celda.

La celda de un metal bcc tiene 1 átomo en cada vértice y un átomo en el centro, es

decir, 9 átomos. Sin embargo cada átomo del vértice está compartido por 8 celdas y

en consecuencia corresponde a la celda 1/8, el átomo del centro le pertenece

totalmente. En consecuencia, en realidad una celda bcc tiene 1/8 x 8 (vértices) + 1 = 2

átomos solamente.

Otra característica de esta celda es que cada átomo tiene 8 vecinos próximos. Esto

es de fácil comprobación si consideramos el átomo del centro de la celda elemental.

En el sistema fcc cada celda tiene 4 átomos, de los cuales uno corresponde a los

vértices, como el caso de la celda bcc y 3 a las caras ya que hay 6 átomos en las

caras, que son compartidos cada uno por dos celdas. El número de vecinos próximos

para estos metales es 12.

En el sistema hexagonal se necesitan dos datos a y c para poder dibujar la celda

elemental. Por ejemplo para el Zn a = 2, 66 Å, y, c = 4, 95 Å. Cada átomo tiene 12

vecinos. Fig. II-17.

32

Los sistemas cúbicos de caras centradas y hexagonales compactos, son sistemas

compactos. En efecto, si se apilan esferas de igual diámetro éstas toman posiciones

que corresponden a algunas de las dos redes citadas. Esto es debido a que, en el

plano sobre el cual se apoyan las esferas se agruparán como se ve en la figura II-18, o

círculos (A), en la figura II-18a.

La segunda capa se ubicará según un esquema similar en las posiciones marcadas B,

o C. No es posible que se ubiquen unas encima de otras, porque ocuparían posiciones

inestables. Supongamos que ocupan la posición B, si la tercera capa ocupa posiciones

semejantes a la primera tenemos el sistema hexagonal compacto; si ocupa la posición

C, tendremos el sistema cúbico de caras centradas.

En el sistema hexagonal compacto la sucesión de planos se puede esquematizar AB

AB AB… AB. En el sistema cúbico fcc por ABC ABC ABC… ABC.

4. Planos cristalinos. Índices de Miller:

Por nodos de la red cristalina podemos hacer pasar planos. El concepto de plano

cristalino es muy útil. Así la difracción de rayos x se puede considerar como una

reflexión de ciertos planos (Ley de Bragg).

El clivaje se produce según ciertos planos cristalográficos. En los procesos de

deformación en muy importante el deslizamiento (slip) según ciertos planos cristalinos.

En la figura II-19 se han dibujado los átomos que pasan por dichos planos. Los planos

1, 1´ y 1 son paralelos, de la misma manera que 2, 2´ y 2 ; 3, 3´ y 3 ; etc. Pero el

plano 1 es diferente del plano 2. La cantidad de átomos por unidad lineal de traza no

es la misma (el plano 1 es más denso que el plano 2). Es necesario poder identificar

los diferentes planos de un sistema cristalino. Para esto se emplean los índices de

Miller.

Dado un sistema de planos paralelos igualmente distanciados uno de otro en una red

cristalina dada, si se quiere determinar sus índices de Miller se considera el plano que

sin pasar por el origen de coordenadas está más próximo al mismo. Supongamos el

plano de la figura II-20. Se miden en unidades de vectores de la red las distancias en

que el plano corta a cada uno de los ejes. En nuestro caso el plano corta al eje a una

distancia 4 a, al eje b a 3 b y al eje c a una distancia 5 c. Se toman las inversas de

estos números 1/4; 1/3; 1/5 y se hallan las fracciones con mínimo común denominador

33

-

-

-

-

-

¯

15/60; 20/60; 12/60. Los índices de Miller son los numeradores de esas fracciones;

15, 20, 12. Al primer índice se lo llama h, al segundo k y al tercero l es decir que h = 5,

k = 20, l = 12 y para indicar que se trata de un plano se los coloca entre paréntesis

(15, 20, 12).

En general, los planos más importantes tienen como índice de Miller números

pequeños, 0, 1, 2, ó 3.

En la figura II-21 se muestran algunos planos importantes del sistema cúbico. Se han

dibujado los planos en el cuadrante positivo.

Si se consideran también los otros cuadrantes, tendremos por ejemplo el de la figura

II-22 que es un plano (110). (el signo menos va colocado sobre el índice).

Esto significa que para los planos de este tipo existirán los siguientes posibles:

_ _ Se puede ver, sin embargo, que el plano (110) es paralelo al (110), y, en

consecuencia ambos no son más que un único plano. Lo mismo sucede con otros

grupos de planos paralelos. Si consideramos los planos no paralelos veremos que

sólo hay 6 del tipo (110) que forman la familia de planos {110} (índices de Miller entre

llaves). Todos los planos de la misma familia tienen la misma densidad atómica y

están separados por distancias iguales.

Otro plano importante del sistema cúbico es el (111) llamado octaédrico. Este es el

plano más denso en el sistema cúbico de caras centradas. Fig. II-12 B

110) (101) (011)

_ (110)

_ (101)

_ (011)

_ (110)

_ (101)

_ (011)

- - (110)

- - (101)

- - (011)

34

-

-

Sistema hexagonal: En todos los sistemas cristalinos se usan los 3 índices de Miller.

En el sistema hexagonal es, sin embargo, más cómodo el uso de 4 índices (de Miller-

Bravais) (h, k, i, l) considerando la existencia de 4 ejes, figura II-23, a1, a2, a3, y c.

Teniendo en cuenta que con los ejes a1, a2 y c bastará para determinar un plano, el

cuarto índice que corresponde al eje a3 no debe ser independiente. En efecto se

cumple que i = – (h + k).

En la figura II-23 se señalan planos importantes del sistema hexagonal. Los planos _ {0001} son llamados planos basales, los planos {1010} planos paralelepípedos y los _ planos {1011} planos prismáticos. Direcciones: las direcciones en el cristal están determinadas por las coordenadas del

extremo del vector medidas en longitudes de celdas unitaria reducidas a sus menores

números enteros y denominados en forma general h k l (índices entre corchetes).

Para el sistema hexagonal se pueden usar 3 ejes a1, a2 y c, o los 4 ejes.

5. Defectos de las Redes Cristalinas:

Impurezas: Si bien la característica de una red cristalina es la repetitividad del motivo,

lo que permite prever las posiciones de los átomos en cualquier punto del cristal, en la

realidad los cristales tienen imperfecciones, es decir ausencia de un ordenamiento

perfecto. Así por ejemplo, en un punto del cristal A donde debería haber un átomo de

A puede hallarse un átomo de la especie B. “Esta Impureza” es un defecto. Fig. II-25

a.

Vacancias: En un punto donde debiera encontrarse un átomo, éste puede estar

ausente. Este defecto se llama Vacancia. Fig. II-25 b.

Por otra parte, un trozo de metal ordinario no está formado por un cristal único, sino

por una multitud de pequeños cristales los cuales tienen orientaciones diferentes entre

sí.

Límite de Grano: Las superficies que limitan los cristales, o límites de grano son

también defectos ya que los átomos en esa zona no se encuentran en posiciones de

equilibrio. Los límites de grano son defectos de dos dimensiones ya que son

superficies.

Vimos antes defectos puntuales o de dimensión 0.

35

Hay también defectos lineales o de 1 dimensión llamados dislocaciones, de gran

interés.

6. Aleaciones:

Hasta ahora hemos considerado la estructura de un metal puro. ¿Qué sucede cuando

a un metal con otro u otros elementos químicos los dejamos solidificar? ¿Los

productos que obtendremos tendrán características metálicas?

Si se preparan aleaciones de Cu y Ni con diferentes tenores de Ni se puede

comprobar que la estructura cristalina de esas aleaciones es la misma que para el Ni y

el Cu, es decir fcc. Solamente hay una variación del parámetro de la red que decrece

desde el valor del Cu puro (a = 3, 62 Å) hasta el del Ni puro (a = 3, 52 Å). Se puede

decir que los átomos de cobre que ocupan puestos de la red son reemplazados por

átomos de Ni sin que el cobre se de cuenta de la sustitución. Estas aleaciones son

llamadas soluciones sólidas terminales o primarias (el nombre proviene de su

ubicación en los diagramas de equilibrio, como se verá luego).

Si se prepara una aleación de Cu con 50% en peso de Zn se obtiene al solidificar, un

cuerpo cristalino que no tiene ni la estructura del cobre (fcc) ni la de Zn (hcp) sino que

es bcc. Estas fases que no poseen la misma estructura que los metales que la

componen son llamadas fases intermedias.

La mayoría de las aleaciones industriales están formadas por una solución sólida

terminal que puede o no estar acompañada de una o varias fases intermedias en

proporción variable (generalmente pequeña). Las fases intermedias como tales no

tienen prácticamente empleo. De allí que exista mayor interés en el estudio de las

soluciones sólidas terminales, que en el de las fases intermedias.

Hume Rothery y su escuela han estudiado las condiciones bajo las cuales se

producen estas fases terminales. El hecho de que no haya distinción entre átomos,

tal como ocurre en el Cu – Ni, se debe al tipo de unión metálica. “La naturaleza no

saturada de la unión metálica hace que cuando se unen estos dos metales cada

átomo reacciona en forma casi no específica con respecto al otro ya que ambos están

unidos por la nube común de electrones a la cual ambas especies de átomos han

contribuido”. (cottrell).

36

Sin embargo, el caso de Cu-Ni es algo especial ya que son pocos los sistemas que

presentan solubilidad sólida total. Hume Rothery ha dado las reglas que determinan la

posibilidad de obtener solución sólida en un rango extendido de composición. Estas

son:

Factor tamaño atómico: Si la diferencia de tamaño atómico es mayor de 14% entre

solvente y soluto, la solubilidad será pequeña. (Los radios atómicos se miden en el

metal puro como ya se indicó).

Factor Electroquímico: Si uno de los componentes de la aleación es muy

electropositivo y el otro muy electronegativo hay escasa tendencia a formar

solución sólida y por el contrario se forman fases intermedias. Así, por ejemplo,

metales como Mg y Sb formarán fases intermedias y no solución sólida.

Factor de valencia relativa: Además a condiciones iguales, un elemento de mayor

valencia es más soluble en uno de menor valencia que la inversa (esta regla es

válida principalmente para aleaciones de Cu, Ag y Au). Así por ejemplo el Cu

puede disolver Si, ya que este aportará electrones a la nube del solvente, pero el

Cu es poco soluble en Si, ya que no aporta los 4 electrones necesarios para la

unión covalente.

Cuando dos átomos son de diferente tamaño la introducción de uno de ellos en la red

del otro produce distorsiones que aumentan la energía del cristal. Este aumento de

energía limita la solubilidad.

En algunos casos la regla presenta contradicciones debido a que el tamaño atómico

se altera cuando los átomos entran en solución.

7. Fases intermedias:

Desde un punto de vista termodinámico en una aleación formada por dos metales A y

B puede ocurrir que: a) Los átomos de A y B sean atraídos más intensamente por

átomos de la misma especie que por átomos de la especie diferente. b) Los átomos

se sientan más atraídos por los de especie diferente c) La atracción sea la misma para

átomos de igual o diferente especie.

El caso (c) corresponde a una solución sólida desordenada. El caso (a) puede

originar, en una solución sólida, un cierto agrupamiento de átomos de la misma

especie (fenómeno llamado “clustering”); puede también provocar la formación de dos

37

fases diferentes, una rica en el metal A y otra rica en metal B. El caso (b) puede

originar en una solución sólida el fenómeno de “ordenamiento”, o llevar a la formación

de fases intermedias.

Las fases intermedias pueden clasificarse en electroquímicas, de factor tamaño o

electrónicas.

En el caso de compuestos electroquímicos la proporción en que se encuentran los

elementos que los forman sigue las reglas de Valencia de la química: Mg3Sb2, y, Mg2

Si, presentan un rango de solubilidad limitado, estructura cristalina simple, como los

cristales iónicos y punto de fusión relativamente elevado y pueden ser considerados

como compuestos químicos y recibir el nombre de compuestos intermetálicos. Este

nombre de compuesto intermetálico es usado (en forma inapropiada), muy

comúnmente para designar las fases intermedias. Sin embargo, las fases intermedias

pueden ser consideradas más bien como soluciones sólidas secundarias o

intermedias.

8. Metalografía:

Un metal ordinario está formado por un gran número de cristales de orientaciones

diferentes. El examen al microscopio permite el reconocimiento de la estructura

policristalina de los metales atacados convenientemente con los reactivos adecuados.

Es de notar que lo que en realidad se observa es la traza de los límites de grano, que

son superficies, con la superficie preparada de la muestra. Los puntos de unión de 3

límites de grano corresponden a la línea donde se encuentran las tres superficies.

Estos son llamados puntos triples.

Mediante técnicas de metalografía óptica o electrónica solo pueden revelarse los

defectos lineales y superficiales. No son detectados los defectos puntuales. Mediante

el microscopio de ionización de campo si es posible ver las vacancias y átomos

individuales.

Los límites de grano tienen átomos ubicados en posiciones de no equilibrio de la red y

en consecuencia con mayor energía que en el interior de los granos. Para disminuir la

energía superficial asociada a límites de grano existe una tendencia a disminuir esta

superficie por aumento del tamaño del grano. A temperatura ambiente, sin embargo,

la movilidad de los átomos necesaria para producir este crecimiento no es suficiente

38

para que esto sea detectable, pero si el metal es llevado a temperaturas

suficientemente elevadas se produce el fenómeno de crecimiento de grano.

La existencia de límites de grano tiene gran influencia en el comportamiento de los

metales y aleaciones. El magnesio es frágil, si el tamaño del grano no es

suficientemente grande, y, en general, todos los metales presentan mayor ductilidad

cuando su tamaño de grano es mayor, y, resistencia mecánica mayor, cuando su

tamaño de grano es menor. Sin embargo para metales sometidos a esfuerzos a alta

temperatura es más conveniente un tamaño de grano grande porque la rotura del

material se produce en los límites de grano. Se han llegado a fabricar alabes de

turbinas de gas que son monocristalinas.

39

Fig. II-1. Unión Iónica del NaCl

Unión Covalente del Hidrógeno

Fig. II-2

40

Otras uniones Covalentes

Fig. II-3

Unión Metálica. Anderson (3).

Fig. II-4

41

Fig. II-5 Unión de Van der Waals. Anderson (3).

Fig. II-6

Fig. II-7

42

Fig. II-8. Van Vlack (21).

Fig. II-9. Van Vlack (21).

43

Fig. II- 10

Fig. II-11

Van Vlack (21).

44

Fig. II-12

Reed Hill (18).

45

Fig. II- 13

Fig. II-14

46

Fig. II-15

Fig. II-16

47

Fig. II-17

Fig. II-18. Reed-Hill (18).

48

Fig. II-18a

Fig.II-19

49

Fig. II-20

50

Fig. II- 21

Fig. II-22

51

Fig. II- 23

Fig. II-24

52

Fig. II- 25

(a)

(b)

53

TABLA II-1 SISTEMAS CRISTALINOS

Según Barret Ref. (5)

54

TABLA II-2

Según Barret Ref. (5)

55

“INTRODUCCIÓN A LA METALURGIA”

CURSO BÁSICO PARA INGENIEROS

CUADERNO II

Comportamiento Mecánico y Recristalización

Diagramas de Equilibrio

56

CAPÍTULO III

COMPORTAMIENTO MECÁNICO Y RECRISTALIZACIÓN

Teniendo en cuenta que los metales se usan sobre todo, como elementos

estructurales, se justifica que se le preste especial atención al comportamiento

mecánico de los mismos.

En realidad el comportamiento de los metales frente a solicitaciones mecánicas es

complejo y depende del tipo de solicitación. Así, por ejemplo, una aleación dada puede

tener alta resistencia a la fatiga pero poca resistencia a la tracción en caliente. Se

puede citar como tipo de solicitaciones: tracción, compresión, impacto, fatiga, creep,

indentación, abrasión, etc.

En el presente trabajo se verá en especial el comportamiento mecánico de metales

sometidos a las pruebas de dureza, impacto y a tensiones uniaxiales a temperatura

ambiente.

1. El Ensayo de Dureza4

La prueba de dureza se usa como método rápido y económico para evaluar las

propiedades mecánicas de un material. Se determina la dureza de un material

oprimiendo un muescador o ranurador contra su superficie y midiendo el tamaño de la

impresión. A mayor impresión, mayor la suavidad del material. Aunque la forma más

antigua de esta prueba usaba una bola esférica de 10 mm de diámetro, elaborada de

acero duro o carburo de tungsteno (conocido como la prueba de dureza Brinell), las

formas más recientes de la prueba emplean indentadores piramidales o cónicos que

tienen la característica que la impresión permanece geométricamente semejante, sin

importar su tamaño. En la prueba de Vickers se usa un diamante cortado en forma de

pirámide cuadrada con ángulo de vértice de 136º y se define el número de dureza de

Vickers (NDV) como la carga/área superficial de la impresión, que se puede demostrar

es:

4 J. C. Anderson e. a. Ciencia de los Materiales. Ed. Limusa. México 1978.

57

en que P es la carga aplicada en (kgf) y d es la distancia diagonal de la impresión

(mm), como se muestra en la figura siguiente.

En la prueba de Brinell, se puede encontrar el número de dureza de Brinell (DB) de la

expresión

en que D es el diámetro de la bola (en mm), y, d el diámetro de la impresión (en mm).

Para tener resultados consistentes, el diámetro de d de la indentación debe estar entre

0.3D y 0.6D. Bajo estas condiciones, los materiales relativamente suaves tienen los

mismos números de dureza de Brinell y de Vickers, ya que las geometrías de las

impresiones no son muy disímiles.

La prueba de dureza requiere indentar un material por un proceso de deformación

plástica que se ha demostrado corresponde aproximadamente al 8% de deformación

del material. Por tanto, la dureza es una función del esfuerzo de cedencia y y la razón

de endurecimiento de trabajo del material. A manera de guía gruesa, el NDV está

entre 0.2 y 0.3 veces y, en que y está dando en MN/m2 (mega newton/m2), para

materiales duros y 0.3 y para los metales. Ver la siguiente tabla.

22 //854.1 mmkgfdPNDB

222 ][

2

mmkgf

dDDD

PBHN

58

Material NDV

(kgf/mm2)

Esfuerzo Cedente

(MN/m2)

Diamante 8,400 54,100

Aluminio 2,600 11,300

Boro 2,500 13,400

Carburo-de

Tungsteno 2,100 7,000

Berilio 1,300 7,000

Acero 210 700

Cobre recocido 47

No hay un esfuerzo

real de cedencia

Aluminio recocido 22

No hay un esfuerzo

real de cedencia

Plomo 6.2

No hay un esfuerzo

real de cedencia

En la prueba de Rockwell se usa un indentador cónico de diamante con un ángulo de

120º y se mide la profundidad de la indentación.

2. El Ensayo de Impacto5

Se sabe que los materiales pueden fallar en forma frágil o dúctil, y que esta última falla

ocurre solamente después de mucho flujo plástico. El flujo plástico ocurre por el

movimiento de dislocaciones bajo la acción de un esfuerzo cortante. La fractura frágil

involucra la separación tensil con poco o ningún flujo plástico, de manera que los

sistemas de esfuerzo que involucran altas razones de esfuerzo tensil al de corte tienen

bastante verosimilitud de favorecer la falla frágil. En forma análoga, cualquier

composición de material o tratamiento térmico que dé una baja razón de resistencia de

tensión a resistencia al corte tiende a favorecer la fractura frágil.

5 J. C. Anderson e. a. Ciencia de los Materiales. Ed. Limusa. México 1978.

59

Normalmente, los materiales como el hierro fundido y el mármol son frágiles aunque

se puede hacer que exhiban comportamiento dúctil suponiendo muy alta presión

hidrostática en todas direcciones. Aparte del sistema de esfuerzos, otras variables

importantes que afectan la propensión de un material a la falla en forma frágil, son la

rapidez de deformación y la temperatura. El alquitrán fluye lentamente incluso a

temperatura ambiente, aunque se rompe en pedazos si se le golpea con un martillo

(mostrando el efecto de la rapidez de deformación). El vidrio fluye y se puede moldear

para que tome casi cualquier forma a elevadas temperaturas, aunque ciertamente es

frágil a temperatura ambiente (mostrando el efecto de la temperatura).

Los materiales que normalmente son dúctiles se comportan en forma frágil si tienen

muescas agudas o grietas, especialmente a elevadas razones de deformación, debido

a que se inducen altos esfuerzos tensiles locales en el vecindario de la grieta.

Adicionalmente, el acero muestra una súbita transición con la temperatura, cosa no

típica de otros materiales, de frágil a dúctil conforme se eleva la temperatura. Las

secciones gruesas y grandes también son más propensas a la fractura frágil que las

pequeñas piezas de prueba debido a que el tamaño absoluto de las fallas y grietas

tiende a permanecer igual, haciéndolas relativamente más agudas para las secciones

gruesas. Estos efectos influyen mucho en el diseño de las estructuras de ingeniería –

durante la segunda guerra mundial muchos barcos de acero totalmente soldados se

partieron en dos pedazos por una fractura frágil a bajas temperaturas en aguas frías

debido a que en este tiempo no se entendía debidamente este fenómeno.

La prueba Charpy común para la fragilidad es la prueba de Charpa, ilustrada en la

figura siguiente.

60

En esta prueba se abre una muesca normalizada en una muestra normalizada de