Fundiciones de Hierro

-

Upload

yenni-nayid-santamaria -

Category

Education

-

view

205 -

download

1

Transcript of Fundiciones de Hierro

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

APUNTES SOBRE FUNDICIONES

APUNTES METALURGIA FÍSICA

YENNI NAYID SANTAMARÍA BARAJAS

Estudiante ingeniería metalúrgica

USM-UIS

2016

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

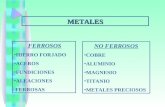

ALEACIONES Fe-C

ACEROS

Hasta 2,11%C

HIPOEUTECTOIDES

hasta 0,8%C

HIPEREUTECTOIDES

(0,8-2,11%C)

FUNDICIONES

(2,11-6,67%C)

D. METAESTABLE

C: cementita

D. ESTABLE

C: grafito

Fundición GRIS

blancas

Acero alto

carbono Acero bajo

carbono

blancas

Fundición

blanca

Acero medio

carbono

blancas

Fundición

nodular

Fundición

maleable DEPENDIENDO DE SU USO:

Aceros de herramientas

Aceros estructurales

Aceros inoxidables

Aceros especiales

Fundición

atruchada

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

Contenido 1 INTRODUCCIÓN FUNDICIONES DE HIERRO .......................................................................................... 5

1.1 Diagrama Hierro –Carbono estable y metaestable .............................................................................. 5

1.2 Aspectos de solidificación de aceros fundidos ..................................................................................... 6

1.3 Teoría de solidificación ........................................................................................................................ 6

1.4 Efecto de elementos aleantes sobre las fundiciones ........................................................................... 7

1.4.1 El efecto de los elementos aleantes ............................................................................................. 9

2 Tipos de fundiciones ................................................................................................................................. 11

2.1 Fundición gris .................................................................................................................................... 12

2.1.1 Formación de grafito:.................................................................................................................. 12

2.1.2 Propiedades de las fundiciones grises ....................................................................................... 12

2.1.3 Normas de fundiciones grises .................................................................................................... 13

2.1.4 El Carbono equivalente, ............................................................................................................. 15

2.1.5 Solidificación de fundiciones grises ............................................................................................ 18

2.1.6 Transformación de la austenita .................................................................................................. 21

2.1.7 Dureza de las fundiciones grises ................................................................................................ 23

2.1.8 Problemas que se puedan presentar .......................................................................................... 25

2.1.9 Los tratamientos térmicos de las fundiciones grises ................................................................... 26

2.1.10 Enfoque práctico ........................................................................................................................ 27

2.2 Fundiciones dúctiles .......................................................................................................................... 27

2.2.1 Propiedades fundiciones dúctiles ............................................................................................... 27

2.2.2 Norma de fundiciones dúctiles ASTM A536 .............................................................................. 27

2.2.3 Los tratamientos térmicos de fundiciones dúctiles ...................................................................... 28

2.2.4 Fundiciones con matriz austemperada ....................................................................................... 29

2.3 Fundiciones atruchadas o moteadas ................................................................................................. 30

2.3.1 Norma de fundiciones atruchadas ASTM A842 .......................................................................... 30

2.4 Fundiciones blancas .......................................................................................................................... 31

2.4.1 Control de composición .............................................................................................................. 32

2.4.2 Normatividad de fundiciones blancas ASTM A532 ..................................................................... 33

2.5 Fundiciones maleables- [A PARTIR DE FUNDICIÓN BLANCA DE BAJA ALEACIÓN] ..................... 33

2.5.1 tratamientos térmicos de las fundiciones maleables ................................................................... 35

2.6 FUNDICIONES BLANCAS ALEADAS ............................................................................................... 36

2.6.1 Grupo I Fundiciones Blancas al níquel - cromo: ......................................................................... 36

2.6.2 Grupos II y III Fundiciones Blancas al cromo molibdeno: ........................................................... 38

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

2.6.2.2 Microestructura ....................................................................................................................... 39

2.7 Fundiciones austemperadas .............................................................................................................. 50

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

1 INTRODUCCIÓN FUNDICIONES DE HIERRO

1.1 Diagrama Hierro –Carbono estable y metaestable

1 Diagrama FE-C

En el diagrama hierro carbono, se pueden apreciar dos transformaciones, la serie de líneas continuas corresponde a la formación constitucional de austenita y cementita y es denominado Metaestable, debido a que la cementita es una fase inestable. El diagrama de equilibrio de líneas punteadas estable, por su parte, representa la formación de carbono en forma de grafito y se presenta para aleaciones con alto contenido de Silicio y con una velocidad de enfriamiento lenta.

Las fundiciones son aleaciones que contienen principalmente hierro, carbono (2,1 a 4%) y silicio, además de adiciones de manganeso, fósforo y azufre.

Sus formas se obtienen directamente por colada, sin ser sometidas a procesos de deformación plástica ni en frio ni en caliente.

En general, no son dúctiles ni maleables y no se dejan forjar o laminar, aunque existen aleaciones especiales que tienen una mayor tenacidad y cierta ductilidad

Las piezas se fabrican utilizando diferentes tipos de hornos, algunos son el cubilote, horno de inducción, hornos eléctricos, reverberos y crisoles.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

1.2 Aspectos de solidificación de aceros fundidos La solidificación de los aceros fundidos, parte de la teoría de solidificación en molde, y es posible explicarse a través de la teoría de Morrogh. De ese modo, se tienen los dos sistemas el estable con grafito y el metaestable con cementita. El metal debe llevarse por encima de la temperatura de fusión, ya que esta requiere un sobreenfriamiento (para que se alcance el radio crítico de formación de núcleos sin coalescer). De ese modo, la solidificación en molde ocurre desde la pared hacia el interior, así es posible ver tal como se indica en el esquema la formación de diferentes zonas de solidificación, que son:

Zona Chill: Formación de granos muy pequeños debido a la alta extracción de calor que ejercen las paredessobre el metal fundido; El proceso es tan rápido que no forma dendritas.

Zona columnar: la dirección de extracción de calor se representa en la forma final de los granos, ya que entre ellos han crecido dendritas alargadas, el gradiente de enfriamiento es menor.

Zona equiaxial: en este punto, el metal fundido forma dendritas que debido al metal del cual se rodea, presenta extracción de calor en todas las direcciones, de modo que las dendritas son multidireccionales y se forman granos equiaxiales.

1.3 Teoría de solidificación

En la solidificación de piezas que contienen Fe y C, compiten dos transformaciones:

1. L φ+ Fe3C [producto menos estable (Ledeburita) reacción más rápida (T<TE metaestable)] 2. L φ+ Grafito [producto más estable (grafito) reacción más lenta T=TE estable]

La primera solidificación L φ+ Fe3C, depende de la velocidad de enfriamiento del líquido, mientras la segunda de la composición del mismo. Así, la grafitización es favorecida con velocidades de enfriamiento lento, la cual depende fundamentalmente del tamaño, la geometría, el material y la temperatura del molde y de algunas otras acciones externas. Por su parte la composición química del líquido varía con la adición de elementos como por ejemplo Si, Ni y Cu actúan como grafitizantes [amplían el rango TE estable- TE metaestable], favoreciendo la fundición gris; por su lado elementos carburizantes, reducen el rango indicado y amplían la posibilidad de formar fundiciones blancas (Cr, Mo, Mn) Morrogh, diseñó su teoría teniendo en cuenta los principios mencionados, de esa manera estableció a partir de un diagrama (1) Velocidad de solidificación VS temperatura las transformaciones; tal como se presenta

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

2 Diagrama de Morrogh

La línea azul representa la transformación estable, es decir que siempre a velocidades más bajas, se formará grafito, por ende se obtendrán fundiciones grises; mientras a enfriamientos más severos, la transformación del carbono será en forma de cementita.

3 Variables que afectan el diagrama de Morrogh

En la figura anterior, es posible observar el efecto de adicionar aleantes sobre una aleación, se observa que estos aumentan el rango de formación de grafito; y por su lado aumentar la temperatura de colada (línea rosada), aumenta la posibilidad de obtener fundiciones blancas.

1.4 Efecto de elementos aleantes sobre las fundiciones

Otro factor a analizar en este sistema es el rango de transformación entre el sistema estable y metaestable; ya que este puede variar dependiendo de los elementos añadidos; de ese modo, si el rango aumenta el tiempo de transformación también y por tanto se facilita la formación de grafito

S. Estable

TE. Estable

TE. Metaestable

1154°C

1148°C

φ + grafito

φ + Fe3C Velocidad de solidificación

Adición de aleantes

Aumento de la temperatura de colada

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

• Cr, V y Ti favorecen fundiciones blancas (disminuye el rango entre transformación estable y metaestable)

• Si, Ni, Cu y Co favorecen fundiciones grises al aumentar el rango entre las TE • El aluminio aumenta la temperatura de transformación eutéctica • Mn, Mo, W, P, Sn, S, Mg, disminuyen la temperatura de formación de eutéctico.

4 Efecto del silicio sobre el rango entre las TE estable y metaestable

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

5 Efecto del Cr sobre el rango de las TE

1.4.1 El efecto de los elementos aleantes

Carbono:

• El carbono aumenta la colabilidad del acero, debido a que el rango entre temperaturas entre líquidos y sólidos se hace menor. Las composiciones eutécticas solidifican a temperatura constante.

• Entre mayor contenido de carbono, mayor capacidad de amortiguamiento, de autolubricación para las piezas, pero menor resistencia.

Silicio:

• Ferritizante y Grafitizante. • Aumenta la Temperatura eutectoide. • Reduce el %C para formar el eutéctico

(3,6%C) y el eutectoide (0,6%C) • Abre campo de tres fases asociadas a

reacciones invariantes (Carbono equivalente) • Reduce el carbono disuelto en austenita

(1,7%C), retrasa la transformación (Si tiene difusión lenta, es un elemento sustitucional)

Cromo:

• Favorece la formación de carbono combinado.

• Aumenta la solubilidad del carbono en la austenita

• Forma un carburo de alta estabilidad que le da dureza y alta resistencia a las fundiciones

• Mejora la resistencia a la tracción (arriba de 0,5%Cr)

• Reduce el engrosamiento producido por la grafitización durante el servicio a temperatura superior a 700°F

• Promueve la zona Chill y la formación de carburos interdendríticos.

Vanadio:

• Uno de los más fuertes estabilizadores de carburos.

• Tiene un efecto importante en la distribución y el tamaño del grafito.

Fosforo:

• Tiene la capacidad de retener líquido incluso 200°C por debajo de la Temperatura eutéctica,

Azufre: manganeso

• Se agrega en cuchara y es inevitable que aparezca.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

debido a la formación de un nuevo eutéctico, lo cual garantiza una excelente fluidez del metal líquido

• Si P>0,15% Forma un compuesto ternario (φ - Fe3P - Fe3C) conocido como esteadita interdendrítica, la cual posee malas propiedades mecánicas (duro, frágil, de bajo punto de fusión), por tanto no se debe exceder su cantidad.

• P es un elemento grafitizante:

𝐂𝐞𝐪 = 𝐂𝐫𝐞𝐚𝐥 + 𝐒𝐢+𝐏

𝟑

• Altos niveles de P promueven la porosidad

• Disminuye la fluidez del metal líquido • Juega un papel importante en la nucleación del

grafito • El azufre forma con el hierro un eutéctico Fe –

FeS más rico en FeS (sulfuro de hierro), sólido a 988 °C (975 °C en el sistema Fe – C – S). El sulfuro de hierro segrega en los bordes de grano generando fragilidad.

• La relación con el manganeso es: %Mn ≥ 1,7 %S + 0,3 %, se deben neutralizar

Níquel:

• En combinación con el cromo, produce fundiciones de bajo tamaño de grano y alta resistencia, con grafito disperso uniformemente.

Molibdeno:

• Se disuelve en la ferrita, para aumentar la resistencia de las fundiciones y mejorar la distribución del grafito

• Es el más fuerte refinador de perlita • Es endurecedor • Retarda la formación de perlita, es un promotor

de perlita

Estaño: Antimonio

Excelente estabilizado de perlita

0,04-0,1%Sn

<0,03%Sb

Actúan como una barrera de difusión de carbono, lo acumulan en la austenita adyacente al grafito

Debe tenerse cuidado con sus solubilidades, ya que producen fragilidad

No tienen efecto sobre el endurecimiento

Cobre:

Fuerte promotor de perlita

Actúa como barrera para la difusión del carbono adyacente en la superficie austenita-grafito

Grafitizante

Níquel:

débil promotor y refinador de perlita

es grafitizante y puede ser usado para compensar la tendencia de chilling, sin promover la formación de ferrita.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

En las siguientes gráficas se presentan los principales aleantes en relación con la resistencia a la tracción, la dureza y el factor de aleación.

2 Tipos de fundiciones De acuerdo al aspecto, fractura presentada al romper los lingotes de hierro, las fundiciones son grises, atruchadas o blancas, en el primer caso el carbono se encuentra libremente formando grafito en forma de láminas y en fundiciones blancas se encuentra combinado en forma de cementita. Por otro lado la velocidad de enfriamiento y la cantidad de silicio, carbono y otros elementos influyen sobre la formación de las fundiciones, de modo que a mayores velocidades de enfriamiento se favorecerá la formación de fundición blanca, mientras que estructuras de grafito toman más tiempo para que este difunda, pero del mismo modo altos contenidos de inoculantes (Ce –Mg) así como de Silicio favorecen la fundición gris, la cual se obtendrá sin mayor dificultad para piezas grandes donde la extracción de calor es pequeña. De acuerdo a la forma del carbono el cual se encuentra en forma de grafito o cementita, se pueden encontrar cinco clasificaciones básicas para estas las cuales son:

1) Fundición gris 2) Fundición nodular 3) Fundición atruchada 4) Fundición blanca 5) Fundición maleable 6) Fundiciones especiales

Las fundiciones son a su vez hipoeutécticas o hipereutécticas. La reacción eutéctica ocurre con un porcentaje de carbono de 4,26% a 1148°C para el equilibrio Fe-C Metaestable y a 1154°C para el grafito. En este punto el líquido se transforma en ledeburita para las aleaciones con carbono en forma de cementita.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

2.1 Fundición gris

Estas representan las fundiciones donde como se citó anteriormente el carbono se encuentra en forma de láminas u hojuelas de grafito, dentro de una matriz que dependiendo de la velocidad de enfriamiento, puede ser perlítica (mayor velocidad) o ferrítica (enfriamiento lento). Para obtener piezas de este tipo es necesario añadir inoculantes (ferro-silicio). Del mismo modo que un alto porcentaje de Silicio (1-3%) el cual actúa como grafitizante, favoreciendo la formación de grafito.

2.1.1 Formación de grafito:

La formación de grafito en vez de carburos de hierro Fe3C, se da debido a la inestabilidad de la cementita en las aleaciones Fe-C, bajo determinadas condiciones que favorecen la formación de grafito, tales circunstancias son: elevados contenidos de silicio y un enfriamiento lento. A su vez se ha comprobado experimentalmente que la presencia de núcleos de cristalización en la fase líquida, así como una temperatura mayor de fusión y colada influyen directamente sobre la distribución y el tamaño del grafito. En la práctica casi nunca se transforma todo el carbono en grafito, y es muy frecuente que durante el enfriamiento se forme grafito al realizarse una parte de las transformaciones de acuerdo con el diagrama estable. Luego se forma cementita al realizarse otra parte de las transformaciones según el diagrama metaestable. La cantidad de grafito o cementita que se forme, en cada caso, depende de que sea grande, pequeña o intermedia la influencia que ejerzan los factores que favorecen la formación del grafito o que favorezcan la formación de cementita. Una aleación hipoeutéctica del sistema Fe-grafito, empieza a solidificar según la línea de líquidus. La aleación líquida empieza a solidificar en forma de dendritas de austenita primaria que crecen y se desarrollan desde el líquido hasta que se alcanza la temperatura eutéctica, donde comienza la formación de grafito a 1154°C, a medida que la temperatura desciende, se forman más grafito producto de la precipitación de carbono desde la austenita, hasta que se alcanza la temperatura eutectoide y el grafito se une con partículas ya existentes y la austenita se transforma en ferrita o perlita y en más grafito. Una aleación líquida hipereutéctica empieza a solidificar en la línea de líquidus, con la precipitación de cristales de grafito primario, que se encuentra suspendido, debido a su baja densidad en comparación a la del líquido, por eso tiende a flotaren la superficie. Cuando ocurre la reacción eutéctica, se produce un grafito más fino. Por debajo de la temperatura eutéctica, el grafito se sigue formando, por precipitación de carbono desde la austenita eutéctica. Al alcanzar la temperatura eutectoide, la austenita se transforma en ferrita o perlita más grafito. En general el grafito se forma con mayor facilidad a temperaturas elevadas y para fundiciones hipereutécticas, y el carbono en estas se deposita mejor en forma de grafito proeutéctico que eutéctico, de la misma manera que el grafito proeutectoide se forma con mayor facilidad que el grafito eutectoide.

2.1.2 Propiedades de las fundiciones grises

La resistencia última de tracción (SUT) de las piezas fundidas viene dada por la cantidad y tamaño de las hojuelas, así como de las propiedades de la matriz metálica, en este caso las láminas de grafito actúan como concentradores de esfuerzos. De esta manera, las partes presentan un comportamiento

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

mecánico no lineal por lo cual será imposible conformarlas, aunque si se dejaran trabajar bajo mecanizado ya que tendrán una alta resistencia a la compresión

Otra de las propiedades más destacadas de las fundiciones grises es su capacidad para amortiguar las vibraciones y el choque térmico, lo cual se debe al espaciamiento entre láminas de grafito y matriz, el cual permite que el grafito se expanda sin deformar la matriz ni la pieza, creando discontinuidad para estas.

Del mismo modo el grafito otorga a las piezas una alta resistencia al desgaste debido a que bajo condiciones de fricción éste se desprende y actúa como lubricante sólido, aprovechando el hecho de que la matriz y éste casi no tienen cohesión y sus coeficientes de dilatación son diferentes.

Las fundiciones grises presentan una alta resistencia a la corrosión, superior a los aceros, la cual se debe a que los productos corroedores quedan atrapados entre los esqueletos del grafito, evitando que estos dañen zonas más profundas.

La buena conductividad térmica de las fundiciones grises se ve infuida por la presencia de grafito y es aproximadamente 46 w/m.K; superior a la de los aceros. La capacidad para disipar calor es, por tanto, mayor en las fundiciones grises - mayor cuanto más cantidad de grafito, y mejor si el grafito es laminar que esferoidal - que en los aceros. Para aprovechar esta propiedad, las lingoteras para acero líquido se fabrican de fundición gris hipereutéctica, así como las ollas de cocina.

La tenacidad de las fundiciones blancas, es mayor que la de los aceros, pero el efecto de entalla del grafito, la hace ineficiente.

Por otro lado, la densidad de las fundiciones grises es baja en comparación con la de los aceros y las fundiciones blancas (6,95- 7,35 g/cm3) dando como resultado tan solo 1% de contracción en el molde y una buena colabilidad. Esta aumenta con el porcentaje de carbono, es posible obtener piezas de paredes delgadas como tubos para aletas con radiadores y anillos para compresores.

La resistencia de estas fundiciones se relaciona con la microestructura final, los factores que contribuyen a mejorar esta propiedad son: un alto volumen de dendritas primarias de austenita proeutectoide (que aunque son difícil de identificar, son las principales responsables de la resistencia de las fundiciones grises), un elevado contenido eutéctico, y un grafito tipo A fino, además se busca una matriz completamente perlítica.

2.1.3 Normas de fundiciones grises

Las fundiciones grises se especifican de acuerdo a la norma ASTM A48. La clasificación de estas se hace a través de grados, los cuales corresponden a un número que indica el esfuerzo mínimo de tracción en Ksi y una letra que indica el tamaño de la barra ensayada. Tal como se muestra en la tabla.

Porcentaje de carbono y silicio, para los diferentes grados.

clase %C %Si

20 3,40 – 3,60 2,30 – 2,50

30 3,10 – 3,30 2,10 – 2,30

40 2,95 – 3,15 1,70 – 2,0

50 2,70 – 3,00 1,70 – 2,00

60 2,50 – 3,85 1,90 – 2,10

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

6 Propiedades de fundiciones grises

Para analizar las propiedades finales, la norma entrega las características de las barras de ensayo a caracterizar, las cuales se denominan cupones de prueba o Keel Block, quienes se relacionan directamente con el espesor de la pieza real y el grado, donde se requiere una probeta por cada ensayo (tracción, torsión, flexión, alargamiento)

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

Requerimientos de esfuerzo de tracción de fundiciones grises para diferentes barras

de ensayo.

2.1.4 El Carbono equivalente,

Es una representación cuantitativa del efecto del Silicio y el fósforo, ya que estos actúan de manera singular y de cierta manera, reemplazan los efectos del carbono, esta sustitución, permite citar una fundición sobre el diagrama binario hierro-carbono y evitar el uso de diagramas ternarios complejos, de manera que sea posible conocer las temperaturas de inicio y fin de solidificación. Con un carbono equivalente igual a la del eutéctico la colabilidad es máxima y la tendencia de la contracción es mínima, con el aumento de carbono equivalente la tendencia al temple y la resistencia mecánica disminuyen, se debe tener en cuenta que el concepto no tiene validez para contenidos muy elevados de Silicio. De este modo, las propiedades de las fundiciones se pueden expresar en función del carbono equivalente, la ecuación representativa, viene siendo dada por la siguiente fórmula:

𝑪𝒆𝒒 = 𝑪𝒓𝒆𝒂𝒍 + 𝑺𝒊 + 𝑷

𝟑

De esta manera se espera que a mayor contenido de carbono equivalente haya mayor densidad de hojuelas (frágiles) y el componente de la matriz disminuya, produciendo menos austenita proeutéctica de modo que la

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

resistencia de las piezas se desvalorice. Fundiciones grises serán por tanto mejor entre más hipoeutécticas. Lo anterior se encuentra especificado en la tabla .

Efecto del C equivalente en las fundiciones grises

C.

EQUIVALENTE

ESFUERZO DE

TRACCIÓN KSI

4,8 20,4

4,6 22,4

4,5 25

4,3 29,3

4,1 32,5

4 35,1

3,3 47,7

Relación entre carbono equivalente y esfuerzo de tracción El tamaño de las piezas es un factor muy importante a tener en cuenta, así, para un mismo porcentaje de carbono es posible tener diferentes resistencias, dependiendo del tamaño de las piezas, entre más grandes estas, la velocidad de enfriamiento disminuye, así por ejemplo la perlita producida será gruesa y resultará más blanda y menos resistente. Piezas grandes, requieren un mayor valor de carbono equivalente, si desean formar fundiciones grises, pero del mismo modo la resistencia mecánica de las partes se ve disminuida de acuerdo a la siguiente gráfica:

C. eq: 4,3%: eutéctico

L -> (austenita + grafito)

C. eq: 3,3%: hipoeutéctico

L -> austenita pro + (Austenita + grafito) eutéctico

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

Tamaño de las piezas, resistencia a la tracción para las clases de fundiciones

Una fundición gris enfriada lentamente entre temperaturas eutéctica y eutectoide, permite que el carbono disuelto en la austenita pierda solubilidad en esta y sea expulsado para que pueda combinarse con otros átomos y precipita como grafito proeutectoide, aunque en pequeña cantidad; puede ocurrir en paralelo que algunos átomos de carbono emigren por difusión de la austenita y se depositen sobre el grafito, haciendo que la austenita se empobrezca en carbono y se convierta en ferrita, esto es conocido como ferritización directa. De modo que antes de que ocurra la reacción eutectoide, tendremos: austenita, grafito proeutectoide y algo de ferrita; si continuamos el enfriamiento lento, la austenita se transforma en grafito en una matriz de ferrita y si el enfriamiento es más rápido, tendremos perlita, en vez de ferrita, mientras que el grafito por su parte aparecerá disperso y en menor proporción. El siguiente gráfico especifica las fases durante la solidificación de una fundición hipoeutéctica, enfriada lentamente.

(1) Comienza la solidificación. Crecen dendritas de

austenita y grafito pro-

(2) Reacción eutéctica: formación de grafito de

composición eutéctica y austenita

(3) Reacción eutéctica: Para fundición blanca. Forma

austenita y una región de carburos LEDEBURITA

(4) Reacción eutectoide: para fundición gris, matriz de

austenita se transforma a ferrita y el carbono

remanente precipita en forma de grafito

(5) Reacción eutectoide: forma ledeburita

transformada

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

2.1.5 Solidificación de fundiciones grises

1) AUSTENITA PROEUTÉCTICA La solidificación de las fundiciones grises empieza con la solidificación de dendritas de austenita dentro del líquido, en este sentido, se tiene que la resistencia aumenta con el volumen de austenita proeutéctica, la cual depende de la composición de la aleación: En primer lugar a menor contenido de carbono equivalente, tal como lo demostraron Ruff y Wallace el sobreenfriamiento se ve favorecido y de esa manera se forma mayor contenido de austenita pro-. En segundo plano, se tiene que Si y P, al ser sustituyentes del carbono, actúan como tal, de tal modo que al aumentar su porcentaje sin control, los niveles de austenita primaria disminuyen. A continuación se presentan las curva de sobreenfriamiento:

a) Composición eutéctica b) hipoeutéctica

2) EUTÉCTICO

Crecimiento simultaneo y cooperativo de fases continuas de grafito y austenita. La distribución y el tamaño de las hojuelas de grafito, están en función de la velocidad de enfriamiento y el estado de nucleación. Las partículas de grafito que formen redes, tenderán a disminuir las propiedades mecánicas, debido a que estas dependen de la matriz metálica en cuestión. El grafito, dependiendo de sus características se encuentra catalogado dentro de la norma ASTM A247, tal como se muestra a continuación:

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

Grafito tipo A: El más común, es el más conveniente para fabricar piezas de maquinaria y se obtiene

por horno de cubilote, sin tantas especificaciones, es el que ofrece las mejores características.

Grafito tipo B: tiene porcentajes de Silicio y Carbono altos, suele presentarse para piezas delgadas. Disminuye la resistencia mecánica.

Grafito tipo C: El grafito más grueso se desarrolla libremente en el interior del líquido, sin obstáculos para su crecimiento, mientras el otro es el grafito eutéctico (%C + %Si / 3 + %P / 3) La solidificación comienza con la formación de grafito primario, en el intervalo entre la temperatura del líquidus y la temperatura eutéctica. Da mayor resistencia al choque térmico, pero disminuye la resistencia a la tracción.

Grafito tipo D: tiene una distribución aleatoria y se forma a altas velocidades de enfriamiento, presenta estructura de microsegregación. Es desfavorable, su matriz tiende a ferritizarse y ofrece baja resistencia al desgaste.

Grafito tipo E: Suele presentarse cuando la fundición es muy hipoeutéctica, y requiere mayor contenido de Silicio, para que no se forme ledeburita

3) FORMACION DE ZONA CHILL Y CARBUROS

ZONA CHILL Se produce por exceso de velocidad de enfriamiento, porque se adicionaron sobre cantidades de inoculantes, insuficientes grafitizantes e inoculantes, y por la presencia de elementos carburantes. Es una zona de malas propiedades, donde no se alcanza a formar el grafito. La tendencia para formar zona Chill aumenta al disminuir el carbono equivalente, de modo que se ve favorecida con la adición de elementos grafitizantes que amplíen el rango eutéctico entre el sistema de grafito y el metaestable.

La zona Chill que se forma en las fundiciones grises, disminuye su profundidad al adicionar elementos grafitizantes como Ni , Cu, Co y Si, y se aumenta con V, Cr, Mn y Mo, los cuales forman a su vez los carburos intergranulares.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

1) Cr, V y Ti favorecen fundiciones blancas (disminuye el rango entre transformación estable y metaestable)

2) Si, Ni, Cu y Co favorecen fundiciones grises y desfavorecen zonas Chill 3) Elementos como el aluminio aumenta la temperatura de transformación eutéctica, mientras Mn, Mo,

W, P, Sn, S, Mg, disminuyen la temperatura de formación de eutéctico, sin tener influencia sobre la zona Chill.

CARBUROS INTERGRANULARES La red de carburos se puede formar durante el inicio o la etapa final de la solidificación eutéctica a altas tasas de enfriamiento, debido a la segregación de elementos aleantes. En fase líquida, los formadores de carburos incrementan, mientras elementos grafitizantes disminuyen, simultáneamente la temperatura eutéctica del sistema con cementita aumenta y la del diagrama estable decrece. Los grafitizantes segregan en la austenita, Los carburos estabilizadores segregan en el líquido Los elementos nombrados tienen cierta solubilidad, que se presenta en la siguiente tabla como valor k y la cual se debe mantener, para evitar variaciones en las propiedades deseadas.

Estudios de laboratorio indican que el tamaño de la pieza, también influye sobre la cantidad de carburos, indicando que a menor tasa de enfriamiento se promueve a segregación y el volumen de carburos será mayor. Del mismo modo, a mayor contenido de aleantes, se tendrá un mayor volumen de carburos.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

El siguiente gráfico representa la etapa de formación de carburos intergranulares

2.1.6 Transformación de la austenita

La austenita en las fundiciones grises, se transforma en láminas de grafito embebidas en una matriz que puede ser ferrítica o bainítica

Grafito Según el tamaño y distribución del grafito, las normas AFA-ASTM lo clasifican de la siguiente manera (micrografías a 100X):

Matriz metálica La formación de ferrita se ve favorecida por enfriamientos lentos en la zona eutectoide y por los grafitizantes disueltos en gamma, además la perlita inhibe el crecimiento de la ferrita. Para analizar la formación de ferrita se debe tener en cuenta el diagrama pseudobinario del Fe-C-Si. A continuación se presenta uno con 2%Si.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

A mayor velocidad de enfriamiento la austenita se transforma a perlita, mientras que si hay más tiempo, se favorece la difusión y se produce ferrita. Entre más aleada la fundición, mayor la temperatura de transformación disminuye y el enfriamiento para producir una matriz perlítica será menos severo.

Efecto de los elementos aleantes en la transformación de la austenita.

Fundición gris perlítica Fundición gris ferrítica Fundición gris ferrito- perlítica

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

El carbono se encuentra ligado a la perlita (0,8%) el resto se encuentra libre formando el grafito. Propiedades dependen del espaciamiento entre láminas de la perlita. Dureza: 220HB

Todo el carbono se encuentra en forma de grafito.

Dureza: 120HB

SUT: 300 MPa

La cantidad de carbono ligado es menor al 0,8% Dureza: 180HB

2.1.7 Dureza de las fundiciones grises

Esta depende de:

Contenido de silicio

Cantidad de ferrita libre

Tamaño y distribución del grafito

Velocidad de enfriamiento

Contenido de aleantes

FERRITA PERLITA

Una distancia menor entre hojuelas, favorece la formación de ferrita.

Se ve favorecida por elementos ferritizantes como Si

Los formadores de carburos estabilizan la austenita, haciendo que el tiempo para transformar sea mayor y de ese modo se produzca ferrita

el tamaño de la perlita, depende de la temperatura de formación de esta y es afectada por los elementos aleantes disueltos

Se ve favorecida por elementos perlitizantes como antimonio y arsénico

Una buena relación Mn y S proporciona la mejor dureza

Las combinaciones para refinar la perlita son: Mo-Cr, Mo-Cu, Mo-Ni

Predicción de la fórmula de la dureza de

las fundiciones por Crosby

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

La relación entre el contenido de carbono y silicio para la formación de los tipos de fundición se denota en

el siguiente gráfico:

Contenido de carbono y silicio para las fundiciones

La presencia de fósforo es fundamental en este tipo de fundiciones debido a que en combinación con el hierro y el carbono, forma una nueva reacción eutectoide a 950°C (ɣ - Fe3P- Fe3C), lo cual representa que habrá liquido aun a 200°C por debajo de la reacción eutéctica, de modo que habrá mayor fluidez del metal fundido y usando esta característica es posible fabricar piezas con formas muy complejas.

ESTEADITA

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

2.1.8 Problemas que se puedan presentar

Grafito no se alcanza a formar: Insuficiente inoculación y grafitización.

Recalescencia de grafito: no alcanza la temperatura metaestable de transformación (zonas de esquinas y borde)

Carburos intergranulares: aparecen en piezas grandes

Zona Chill: Velocidad excesiva de enfriamiento, Segregaciones inversas de grafitizantes (gamma), Segregaciones de carburizantes (líquido)

Porosidades: se encuentran debajo de la superficie de fundido y en su centro, estos contienen escoria y productos segregados. Se puede presentar debido a bajas temperaturas de colada, y a presencia excesiva de azufre y manganeso.

Rechupes, sopladuras y cavidades: ocurre mayoritariamente en zonas interdendríticas. Micro y macrorechupes debidos a los procesos de contracción y expansión durante la formación del eutéctico del metal líquido. Gases atrapados durante la solidificación.

La relación para las fundiciones grises entre resistencia a la tracción y resistencia a la compresión, se denota en el gráfico. Donde el valor máximo de compresión es de 300 Ksi, mientras el de tracción es tres veces menor.

Las fundiciones grises, pueden presentar un crecimiento de grafito al ser sometidas a calentamientos continuos en servicio cercanos a 370°C, a causa de este fenómeno, las propiedades mecánicas, de las partes trabajadas disminuyen, asociándose esto a la grafitización de cementita pro- y eutectoide, que permite el paso de elementos corrosivos provenientes de gases presentes en el horno, que favorecen el crecimiento y la formación de grietas.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

Relación entre resistencia a la tracción y la compresión de fundiciones grises

2.1.9 Los tratamientos térmicos de las fundiciones grises

Alivio de tensiones: se hace a 370°C para promover la grafitización

Recocido: existen tres tipos: Total: realizado entre 815 y 985°C para ablandar las fundiciones, el tiempo exacto del tratamiento, depende del contenido de estabilizadores de carburos. Al final se debe obtener una matriz perlítica Grafitización: Entre 650 y 815°C, el carbono combinado es transformado en ferrita y grafito Maleabilización: manufactura de fundiciones maleables.

Temple y revenido: incrementa la dureza y la resistencia a la abrasión, sin embargo disminuye la resistencia a la tracción y al impacto.

Endurecimiento superficial: Calentados con llama o por inducción, además fundidos con contenido de Aluminio, pueden ser nitrurados.

Propiedades mecánicas durante el revenido de as-cast

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

2.1.10 Enfoque práctico

La producción de fundiciones grises de alta calidad se hace posible una vez se cumplan los requisitos de resistencia y la función de los elementos aleantes. Reduciendo la sección sensible Control sobre: Contenido de ferrita, refino de perlita, cantidad de carburos, tamaño del grafito

1) Resistencia básica: seleccionar CE y %Si adecuados, de acuerdo a la necesidad 2) Eliminación de la ferrita libre: inocule lo necesario, bajo contenido de silicio,agregue retardantes de la

ferrita 3) Refino de perlita: use elementos con potentes capacidades de endurecedores Cu,Ni,Cr. Agragar

refinadores como Mo-Cu y Mo-Ni 4) Evita fosfatos y carburos: reducir la adición de elementos grafitizantes, inoculantes y carburantes, para

evitar segregaciones. Mantener el fósforo bajo 0,03%

Reduciendo elementos aleantes: 1) Cuidado con el silicio, este promueve formación de ferrita libre y perlita gruesa, añadir elementos

retardadores de ferrita libre para producir una matriz 100% perlita 2) uso de elementos potenciadores de templabilidad que refinen el grano perlítico y le den un nivel alto

de resistencia

Problemas comunes: 1) contenido de aleantes 2) templabilidad excesiva 3) formación zona chill

2.2 Fundiciones dúctiles

Fueron descubiertas en 1948.

Se producen generalmente en hornos de cubilote y el grafito toma una forma esferoidal, gracias a la adición de nodulizantes como el Magnesio, Calcio y el Cesio

2.2.1 Propiedades fundiciones dúctiles

Esta microestructura produce propiedades deseables como:

alta ductilidad

mayor resistencia que las grises

alta resistencia de compresión

buen maquinado

mayor fluidez para la colada y

mejor tenacidad y resistencia al desgaste

Es también importante resaltar que presentan una matriz mucho más continua, debido a que éstas no son tan interrumpidas a través de los nódulos de grafito los cuales tendrán una tensión superficial más pequeña en comparación con las láminas del mismo en la fundición gris. El contenido de estas fundiciones presenta porcentajes de carbono lo más cercano al eutéctico, con un porciento de Silicio entre 1,8-2,7, manganeso entre 0,1 y 1%, y contenidos máximos de azufre y fósforo de 0,03 y 0,1% respectivamente. La función del manganeso en estas fundiciones es desoxidar y desulfurar el producto fundido y de esta manera evitar que se forme láminas de grafito. De este modo los procesos de solidificación de estas aleaciones son similares a las fundiciones grises, pero el grafito nuclea en forma redondeada. También permite elementos favorables a la formación de perlita, tales como arsénico, boro, titanio y vanadio.

2.2.2 Norma de fundiciones dúctiles ASTM A536

Se encuentran categorizadas 8 grados, tal como se muestra en el siguiente cuadro tomado de la norma. Los últimos tres grados son fundiciones especiales.

Requerimientos de tracción de fundiciones nodulares y sus grados.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

Grado Resistencia a la

tracción mínima

Esfuerzo de

fluencia

% elongación

Ksi - MPa Ksi - MPa

60-40-18 60-414 40-276 18

65-45-12 65-448 45-310 12

80-55-06 80-552 55-379 6

100-70-03 100-689 70-483 3

120-90-02 120-827 90-621 2

60-42-10 60-415 42-290 10

70-50-05 70-485 50-345 5

80-60-03 80-555 60-415 3

Cabe resaltar que de igual manera que para las fundiciones grises, los distintos ensayos de determinación de propiedades, se realizan en Y-block o keep blocks y las dimensiones y geometrías se especifican en la norma de igual manera que los valores de equivalencia con el tamaño real.

La resistencia de estas fundiciones viene dada por la matriz bajo la cual se encuentra distribuido el grafito, así:

Grado Matriz Res. Tracción Ksi

Res. compresión

Res. torsión

60-40-18 ferrítica 67 52 68 65-45-12 >ferrita 80-55-06 Ferrítico-perlítica 81 56 73

100-70-03 Mayoritariamente Perlita 118 87 87 120-90-02 Martensita 141 133 126

2.2.3 Los tratamientos térmicos de fundiciones dúctiles

Alivio de tensiones: calentamiento entre 538 y 675°C durante una hora/in

Recocido: para incrementar la ductilidad y mejorar la maquinabilidad. Simple recocido: calentamiento a 778°C durante 6 horas. Descompone la perlita. Doble recocido: 1) a 900°C durante 4 horas, enfriar a 22°C/hora, hasta 130°C 2) calentar a 690°C durante 6horas.

Normalización y revenido: calentar durante 1 hora a 900°C, enfriar al aire y revenir a 566°C durante una hora

Templado y revenido: contiene microestructuras de martensita revenida, austempering o martempering

Fundición dúctil ferrítica

Todo el carbono se encuentra en forma de grafito esferoidal. Hay poco grafito, falta nodulizante.

Fundición dúctil ferrítica

Mayor contenido de Silicio, mejor nodulación

Fundición dúctil ferrito- perlítica

La cantidad de carbono ligado es menor al 0,8%

Fundición dúctil Martensítica Fundición dúctil ferrito- perlítica

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

2.2.4 Fundiciones con matriz austemperada

Las fundiciones nodulares con matriz de austempering se encuentran categorizadas en la norma ASTM A897, donde se tienen 5 grados:

Requerimientos de tracción de fundiciones nodulares austemperadas.

Grado Requerimientos Dureza HB Energía de impacto 1 125-80-10 269-321 75 2 150-100-7 302-363 60 3 175-125-4 341-444 45 4 200-155-1 388-477 25 5 230-185 — 444-555 --

Del mismo modo las fundiciones dúctiles se pueden alear para mejorar sus propiedades, estas fundiciones son especificadas según la norma ASTM A439.

Requerimientos de tracción y composición de fundiciones nodulares aleadas.

Grado %C

max.

Si Mn P Ni Cr Res

tracción

min. Ksi

Fluencia

min.

Elongación dureza HB

D-2* 3 1,5 -3 0,7-

1,25

0,08 18-22 1,75-

2,25

58-400 30-207 8 139-202

D-2B 3 1,5 -3 0,7-

1,25

0,08 18-22 2,75-4 58-400 30-207 7 148-211

D-2C 2,9 1-3,0 1,8-

2,4

0,08 21-24 máx.

0,5

58-400 28-193 20 121-171

D-3* 2,6 1-2,8 máx. 1 0,08 28-32 2,5-3,5 55-379 30-207 6 139-202

D-3A 2,6 1-2,8 máx. 1 0,08 28-32 1-1,5 55-379 30-207 10 131-193

D-4 2,6 5-6,0 máx. 1 0,08 28-32 4,5-5,5 60-414 ------ ----- 202-273

D-5 2,4 1-2,8 máx. 1 0,08 34-36 máx.

0,1

55-379 30-207 20 131-185

D-5B 2,4 1-2,8 máx. 1 0,08 34-36 2-3,0 55-379 30-207 6 139-193

D-5S 2,3 4,9-

5,5

máx. 1 0,08 34-37 1,75-

2,25

65-449 30-207 10 131-193

Las aplicaciones de este tipo de fundiciones son principalmente:

Válvulas de vapor de plantas químicas

Rodillos de molinos

Contenedores a presión como válvulas y bombas

Componentes sujetos a choque y fatiga

Fundición dúctil F-P

Todo el carbono se encuentra en forma de grafito esferoidal.

Mayor contenido de Silicio, mejor nodulación

El contenido de Silicio es muy elevado.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

Cigüeñales, engranajes y rodillos

Piñones

Balancines

Equipos eléctricos, cilindros, abrazaderas.

2.3 Fundiciones atruchadas o moteadas

Son un tipo de fundiciones que presentan una matriz intermedia entre grafito y cementita.

2.3.1 Norma de fundiciones atruchadas ASTM A842

Se rigen de acuerdo a la norma ASTM A842, según se muestra en la tabla.

Tipos de fundiciones atruchadas

Grado Resistencia a la tracción

Fluencia elongación

250 250 175 3

300 300 210 1,5

350 350 245 1

400 400 280 1

450 450 315 1

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

2.4 Fundiciones blancas

Se forma al enfriar rápidamente la fundición de hierro desde el estado líquido, siguiendo el diagrama hierro-cementita metaestable; durante el enfriamiento, la Austenita solidifica a partir de la aleación fundida en forma de dendritas. A los 1130°C el líquido alcanza la composición eutéctica (4.3%C) y se solidifica como un eutéctico de Austenita y cementita llamado ledeburita. Este eutéctico aparece en su mayor parte como cementita blanca que rodea las dendritas en forma de helecho. El contenido de carbono de estas varía de 1,8 a3%. La fundición blanca se utiliza en cuerpos moledores por su gran resistencia al desgaste, el enfriamiento rápido evita la grafitización de la cementita. La matriz dela fundición puede ser ferrítica o perlítica. Este tipo de aleaciones son frágiles, debido a la formación de la cementita y tienen una tenacidad baja. Su dureza está entre 300 y 500 HB.

hipoeutécticas eutécticas hipereutécticas

Muestra dendritas de ledeburita en una matriz de ferrita

Producto eutécico: ledeburita

Cementita eutéctica

Cementita proeutéctica

Eutectoide o cementita perlítica

4,3%C

Cementita proeutéctica

Cementita eutéctica

Cementita proeutectoide

Eutectoide o cementita perlítica

Las fundiciones blancas, presentan contenidos de carbono entre 1,8 y 3%, Silicio entre 0,5 y 1,9%, manganeso entre 0,5 y 0,8 y fósforo y azufre no mayor al 0,2%. Tal como lo muestra la relación de Mouler.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

Relación de Maurer

Resistencia a la tracción en función de contenido de carbono y silicio.

2.4.1 Control de composición

El contenido de carbón es variable, dependiendo de la condición de servicio requerido: Resistencia a la abrasión:

3,2 a 3,6% C

Resistencia al impacto: 2,7 a 3,2% C

Los elementos aleantes que las componen son:

Niquel: El contenido de este se incrementa con el aumento de la sección ó el tiempo de enfriamiento de la pieza

fundida, para inhibir la transformación perlítica. (38 a 50 mm de

espesor- de 3,4 a 4,2 % niquel) (Secciones mayores -hasta 5,5 % de Ni) Si se añade Ni en

exceso, aumenta la austenita retenida y disminuye la dureza.

Silicio: Es necesario por dos razones

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

a) una mínima cantidad de silicio es necesario para proveer fluidez al metal y producir una escoria fluida.

b) altos contenidos de silicio promueven la perlita y con ello se puede aumentar el niquel requerido.

Cromo: Se adiciona para contrarrestar el efecto grafitizante del niquel y del silicio en las fundiciones blancas

tipo A, B y C con rangos de 1,4 a 3%, debiéndose subir dicho contenido con el aumento de la sección. En las

aleaciones Tipo D, con un rango de cromo entre 7 al 11%, usualmente 9 %, se adiciona para promover los

carburos tipos M7C3.

Manganeso: Un valor típico es de 0,8 % pero la especificación ASTM A 532 lo pone como máximo en 1,3%.

El manganeso es más potente estabilizador de la austenita que el niquel, promoviendo un aumento de la

austerita retenida y como consecuencia baja dureza as cast. Por dicha razón se lo debe acotar a valores bajos.

Cobre: Incrementa ambos: el endurecimiento y la cantidad de austenita retenida, por lo tanto debe ser

controlado por la misma razón que se debe limitar el Manganeso. El cobre es un sustituto del Niquel.

Molibdeno: Es un potente agente endurecedor, siendo usado en piezas de secciones groseras para evitar la

perlita y por lo tanto aumentar la dureza.

2.4.2 Normatividad de fundiciones blancas ASTM A532

Las fundiciones blancas se clasifican en baja, media y alta aleación, las fundiciones blancas de baja aleación, tienen un uso muy restringido, por tanto se les realiza un tratamiento térmico y a partir de ellas se producen fundiciones maleables, tal como se indicará más adelante. Por su lado las fundiciones blancas de media y alta aleación, se clasifican de acuerdo a la norma ASTM A532, como lo muestra la tabla. La case I son altas en níquel (Ni-hard), resistentes a la abrasión y los tipos II y III representan fundidos de alto cromo, resistentes al desgaste.

Clasificación y Composición de las fundiciones blancas ASTM A532

CLASE DESIG %C máx.

Si Mn P Ni Cr Mo Cu S

I A Ni-Cr-HC 2,8-3,6 máx 0,8 máx 2 máx 0,3 3,3-5 1,4-4 máx 1 - máx 0,15

I B Ni-Cr-LC 2,4-3 máx 0,8 máx 2 máx 0,3 3,3-5 1,4-4 máx 1 - máx 0,15

I C Ni-Cr-GB 2,5-3,7 máx 0,8 máx 2 máx 0,3 máx 4 1-2,5 máx 1 - máx 0,15

I D Ni-HiCr 2,5-3,6 máx 2 máx 2 máx 0,1 4,5-7 7-11,0 máx 1,5 - máx 0,15

II A 12%Cr 2-3,3 máx 1,5 máx 2 máx 0,1 máx 2,5 11-14,0 máx 3 máx 1,2 máx 0,06

II B 15%Cr-Mo 2-3,3 máx 1,5 máx 2 máx 0,1 máx 2,5 14-18,0 máx 3 máx 1,2 máx 0,06

II D 20%Cr-Mo 2-3,3 1-2,2 máx 2 máx 0,1 máx 2,5 18-23,0 máx 3 máx 1,2 máx 0,06

III A 25%Cr 2-3,3 máx 1,5 máx 2 máx 0,1 máx 2,5 23-30,0 máx 3 máx 1,2 máx 0,06

2.5 Fundiciones maleables- [A PARTIR DE FUNDICIÓN BLANCA DE BAJA ALEACIÓN]

Este tipo de fundiciones son producidos por un tratamiento térmico a las fundiciones blancas de baja aleación, el cual consiste en calentar la pieza a 950°C durante 5 días, bajo una atmósfera oxidante con vapor de agua y dióxido de carbono teniendo rígidos controles sobre el proceso, dando por resultado una microestructura donde el carbono de la fundición blanca que se encontraba combinado en forma de cementita pasa a ser un carbono libre expuesto como rosetas de grafito. La composición de dichas aleaciones es: 1,75-2,75%C, 0,8-1,2%Si, 0,4 %Mn, y máximo 0,2%P y 0,12%S.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

Debido a su estructura la fundición blanca es dura, quebradiza y muy difícil de maquinar, su uso se presenta en la fabricación de partes de maquinaria agrícola, industrial y de transporte. Presentan la mejor maquinabilidad de todas las fundiciones. Los factores que se deben tener en cuenta para producir fundiciones maleables son:

la composición (alto Silicio), S

la tasa de calentamiento, para que se formen los puntos de nucleación

el tamaño de la sección donde piezas pequeñas tendrán mayor cantidad de núcleos

y por último se debe realizar un precalentamiento, para evitar fracturas de las partes y de paso ayuda a la nucleación.

La microestructura consiste en rosetas de grafito embebidas en una matriz de ferrita o perlita, las cuales se formaron:

Por una transformación completa de cementita en grafito (corazón negro) o

Puede suceder que algún carbono se pierde por la oxidación y el remanente se convierte en grafito (corazón blanco).

Corazón negro Corazón blanco

1%Si, 2-3%C

Calentamiento hasta 850-930°C durante 20-60 horas

Implica decarburización y grafitización

0,4-0,7%Si, 2,5-3,5%C

Calentamiento hasta 930-1050°C durante 24-100 horas

Mientras que para producir una matriz perlítica, existen dos formas, en la primera se añaden los mismos aleantes, pero un tratamiento de recocido especial o por medio de la adición de elementos estabilizadores de carburos, que promuevan la formación de la perlita. Las fundiciones perlíticas también contienen en la matriz martensita revenida, bainita y cementita esferoidal. El S favorece la producción de fundiciones blancas, pero a la vez retarda la transformación de la cementita, de modo que se debe balancear el contenido de este con Mn, para que formen MnS y de esa manera, se equilibren las condiciones. La norma que las especifica es la SAE J158a.

Fundiciones maleables

GRADO Dureza HB TT

M 3210 156 RECOCIDO

M4504 163-217 TEMPLE (aire)+ REVENIDO

M5003 187-241 TEMPLE (aire)+ REVENIDO

M 5503 187-241 TEMPLE(L) + REVENIDO

M7002 229-269 TEMPLE(L) + REVENIDO

M8501 269-302 TEMPLE(L) + REVENIDO

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

Propiedades de Fundiciones maleables designación resistencia a la

tracción Ksi Cedencia Ksi

elongación Dureza

35018 53 35 18 110-156

32510 50 32 10 110-156

400010 60 40 10 149-197

450008 65 45 8 156-197

450006 65 45 6 156-207

500005 70 50 5 179-229

600004 80 60 4 197-241

700003 85 70 3 217-269

800002 95 80 2 241-285

900001 105 90 1 269-231

Las fundiciones maleables ferríticas se usan en ferrocarriles, para trabajo pesado, herramientas de mano, partes para alta presión, en la industria de aceite, engranajes, cadenas, y bisagras. Las fundiciones perlíticas se utilizan para los motores a diésel, en abrazaderas, manivelas, ejes y engranajes.

2.5.1 tratamientos térmicos de las fundiciones maleables

Se parte de una fundición blanca cuyas fases presentes son: cementita, producto eutéctico y perlita, de modo que para los tratamientos se tiene:

Fundiciones Maleables ferríticas Fundiciones Maleables perlíticas

1) La cementita se disuelve en la austenita y el carbono difunde y forma núcleos de grafito, que forman nódulos que empiezan a crecer, el tiempo que tome esta fase depende principalmente de la cantidad de núcleos que se formen, de la tasa de difusion del carbono.

2) Mantenimiento entre 875 y 954°C para eliminar los carburos masivos.

3) Enfriamiento lento, este permite que la austenita se transforme en ferrita y grafito

El siguiente es el ciclo de temperatura y tiempo para producir fundición maleable.

Tienen mayor resistencia a la tracción y al desgaste. Para producirla se hace un revenido a 970°C por 13 horas y se enfria en aire. Este enfriamiento permite una matriz perlítica, aunque si se desea esta se puede revenir para obtener martensita revenida en vez de perlita en la matriz, dependiendo de las propiedades deseadas desde 260-700 °C de calentamiento.

Feríticas

Perlíticas

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

2.6 FUNDICIONES BLANCAS ALEADAS

La especificación ASTM A 532 cubre los requisitos de composición y dureza de las fundiciones blancas utilizadas para el servicio de resistencia a la abrasión. A las fundiciones blancas de alta aleación se las puede clasificar en tres grandes grupos:

2.6.1 Grupo I Fundiciones Blancas al níquel - cromo:

Son fundiciones blancas, de alto níquel, el cual estabiliza la fase austenítica a temperatura ambiente, logrando piezas con una excelente respuesta a la abrasión, la cual se puede utilizar sin necesidad de tratamientos térmicos.

Estas fundiciones son de bajo contenido de cromo 1 – 4 % y

3 – 5 % Ni, existiendo una aleación con contenidos de cromo del

7 al 11%.

Desarrollan carburos M3C, su dureza alcanzada se

encuentra entre 350 a 550 HB

Este grupo de aleación es el de más antiguo desarrollo o

uso, siendo utilizados por más de 50 años. Tienen una buena

relación costo/servicio, y son utilizados en minería.

En las fundiciones blancas de matriz martensítica el niquel (elemento principal de esta aleación) con contenidos de 3 al 5 % es el encargado de suprimir la transformación de la matriz austenítica a perlítica, asegurando una estructura dura

(martensítica, usualmente con cantidades significativas de austerita retenida).

La inclusión del cromo con contenidos que varían del 1,4 al 4 % es para asegurar que el hierro solidifique en forma de carburo, es decir para contrarrestar el efecto grafitizante del níquel.

En las aleaciones de baja aleación, la fase eutéctica del hierro carburo es del tipo M3C, el cual se forma como una red continua en el hierro, en las de alto cromo, tipo D, se promueve los carburos de cromo del tipo M7C3 , el cual presenta un eutéctico de distribución discontinua, con lo cual le provee una mayor resistencia a la fractura por impacto, a su vez el alto contenido de cromo provee una resistencia a la corrosión la cual es útil cuando se debe manejar barros corrosivos

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

2.6.1.1 Control de composición Ni-Hard

2.6.1.2 Colada de Ni-Hard

Las altas temperaturas de colado agravan la contracción de solidificación y los puntos calientes generados pueden producir micro rechupes y estructura dendrítica grosera, arrastre de arena, sinterización de la arena. Por lo tanto es importante controlar la temperatura de colado en piezas con secciones gruesas. La práctica de temperatura de colado baja no solo es necesario para evitar los defectos de solidificación. Sino para evitar loe defectos de penetración del metal en el molde, a su vez la baja temperatura de colada es también efectiva para el control del tamaño de las dendritas y el tamaño de los carburos eutécticos. La temperatura eutéctica para las aleaciones de Cr – Ni es de aproximadamente de 1200ºC, comenzando la solidificación (fuera de equilibrio) entre 1280 a 1200ºC (estos valores dependen de la composición). La temperatura de colada es de 100ºC por sobre la línea de líquidus, debiendo ser mayores si se cuelan piezas finas. Estas aleaciones pueden ser coladas en arena, moldes permanentes, obteniendo la mayor dureza, resistencia y tenacidad al impacto cuando se cuelan en coquilla, con respecto a las piezas coladas en arena debido a que los carburos son más finos, recomendándose que se acoquille la parte de la pieza que va a trabajar para aumenta la resistencia a la abrasión. El moldeo en arena puede ser hecho en cualquier proceso de moldeo a saber: tierras sintéticas, arenas con resinas de fraguado en frío, siendo la única condición que el molde sea lo suficientemente rígido para minimizar los defectos de contracción. Las fundiciones blancas son proclives a fisurarse en caliente,

Ni- Hard IA

Mayor resistencia al desgaste

Ni- Hard IB

Mayor tenacidad- para condiciones de impacto

Ni- Hard IC

Producción de bolas de molienda requiriendo un tratamiento térmico de

alivio de tensiones a 260ºC – 315ºC por 8 hs,

para que alcance una adecuada resistencia al impacto.

Ni- Hard ID

Tiene los mayores valores de resistencia y tenacidad usándose para

las aplicaciones más severas que justifique un mayor costo, es común

mente

utilizado para la fabricación de bombas de voluta que transportan líquidos con

sustancias abrasivas.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

ocasionalmente las piezas se pueden fisurar al extraerlas del molde, o debido a la falta de colapsabilidad del molde o noyos. Estas aleaciones poseen una alta contracción líquido –sólido de alrededor de 5 %, por lo tanto requiere un sistema de alimentación más grande que en las fundiciones de hierro gris. Se debe tener cuidado en el posicionamiento del sistema de alimentación para que sea fácilmente removible, los montantes no deben cortarse con soplete, debido a la fragilidad del metal y la mala conducción del calor haría que se fisure o rompa la pieza. Para evitar esto se debe cortar con discos abrasivos., siendo más fácil el corte cuando la pieza alcanza la temperatura ambiente y toda su estructura es martensítica (la transformación martensítica comienza a los 230ºC).

2.6.1.3 Mecanismo de solidificación

Las fundiciones blancas en estado As-cast, son más blandas entre más aleadas. Entre menos porcentaje de carbono, tendrá una mejor tenacidad, menor cantidad de carburos que provienen del eutéctico, y mayor rango de solidificación, lo cual potencia la fragilidad en puntos calientes. La presencia de cromo en estas aleaciones permite variar la continuidad de los carburos y así disponer de algo de matriz austenítica, para el tratamiento térmico.

2.6.2 Grupos II y III Fundiciones Blancas al cromo molibdeno:

Con contenidos de Cr del 11 al 23% y contenido de Molibdeno de hasta el 3%, con pequeñas adiciones de Ni o Cu. En las aleaciones de alto cromo, utilizadas para la resistencia a la abrasión existe un balance entre la resistencia al desgaste y la tenacidad. Variando la composición química y el tratamiento térmico, se puede ajustar las propiedades a la mayoría de las aplicaciones abrasivas. Esta clase de fundiciones de alto cromo, presenta en la estructura un eutéctico de carburo duro M7C3, discontinuo, que es opuesto al carburo M3C, que es continuo y mucho más blando, siendo este tipo de estructura la encontrada en las aleaciones con menos contenido de cromo.

2.6.2.1 Clasificación de las fundiciones de alto cromo:

La norma ASTM A 532 cubre la composición y la dureza de 2 grupos de fundiciones blancas.

Clase II (Fundiciones al Cromo –Molibdeno) con contenido de cromo entre 11 al 22% y con un contenido de molibdeno de hasta 3,5 %Mo, pudiendo ser elaborada con una matriz austenítica o austenítica- martensítica, y por medio de tratamiento térmico se obtiene una matriz martensítica para obtener una máxima resistencia a la abrasión, siendo considerada la más dura de todas las fundiciones blancas. Comparadas con las fundiciones blancas al níquel – cromo de menor aleación, el eutéctico de carburo son más duros pudiéndose tratar con TT para alcanzar una alta dureza en la pieza. La adición de Molibdeno, cobre y níquel es para evitar la estructura perlítica y de ese modo asegurar la máxima dureza.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

Clase III: Las fundiciones de alto cromo representan a las primeras fundiciones blancas, datando la primer patente de 1917 con contenidos de cromo de 23 o 28% con contenido de molibdeno de hasta 1,5%, adicionándose para prevenir la perlita. El contenido de Ni y de Cu es del 1%.

2.6.2.2 Microestructura:

Carburos: Los carburos en los hierros de alto cromo son muy duros y resistente al desgaste pero son frágiles. En regla general la resistencia al desgaste se incrementa por un incremento de la cantidad de carburos (incrementando el contenido de carbono), mientras que la tenacidad se alcanza por un incremento de la proporción de la matriz metálica ( reduciendo el contenido de carbono).

Estos carburos primarios precipitan en el metal líquido antes de la solidificación, deben ser evitados en piezas con requerimiento de impacto. El contenido de carbono en el eutéctico cambia con el contenido de cromo, como se observa en la figura

Se observa la influencia del contenido de carbono en la forma y distribución de la fase carburo C) se observan carburos largos hexagonales, los cuales ocurren en las aleaciones hipereutécticas (cuando el contenido de carbón excede el contenido eutéctico).

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

2.6.2.3 As cast austenítica

La solidificación en las aleaciones hipo eutécticas ocurre por la formación de dendritas de austenita seguidas por la formación de un eutéctico de austenita y carburos de cromo M7C3. Bajo condiciones de equilibrio precipitan carburos de cromo desde la matriz austenítica por encima de la temperatura de enfriamiento del eutéctico a la temperatura crítica, alrededor de 760ºC, ocurriendo la transformación de ferrita y carburo en el subsiguiente enfriamiento. Sin embargo cuando se enfría en condiciones de no equilibrio (caso que ocurre en las mayorías de las piezas convencionales) la austenita está sobre saturada de carbono y de cromo. Debido a estos altos contenidos de carbón y cromo se desarrolla una fundición de hierro con una austenita meta estable generando perlita, inhibiendo la transformación bainítica. Con suficientes elementos de aleación como molibdeno, manganeso, níquel y cobre, la transformación perlítica puede ser evitada en cualquier sección fundida.

2.6.2.4 As cast martensítica:

La estructura martensítica puede obtenerse en forma as cast en secciones groseras que se enfrían lentamente en el molde, con velocidades de enfriamiento lentas, la estabilización de la austenita está completa y ocurre una transformación martensítica parcial, obteniendo una matriz con gran cantidad de austenita retenida, y por lo tanto con valores de dureza menores a los obtenidos a una pieza con matriz martensítica obtenida por TT. Estas piezas deben contener la suficiente cantidad de elementos de aleación para suprimir la perlita en el enfriamiento. Algunas composiciones (como las de alta en silicio) han sido desarrolladas para ayudar a la formación martensítica en los tratamientos de enfriamiento. El tratamiento térmico subcrítico ha sido usado para reducir el contenido de austenita y al mismo tiempo aumentar la dureza y resistencia.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

2.6.2.5 Tratamiento térmico martensítico

Para obtener un máximo de dureza y resistencia a la abrasión, se debe obtener una matriz totalmente martensítica mediante un tratamiento térmico. La colada debe tener los suficientes elementos de aleación para evitar la formación de perlita en el enfriamiento.

2.6.2.6 Selección de la composición química para obtener la estructura deseada

Muchas piezas de secciones complejas se utilizan en la condición as cast con matriz austenítica / martensítica, si se desea evitar la perlita se debe adicionar los elementos de aleación requeridos. A medida que se incrementa el contenido de carbono, se forman carburos adicionales y debe adicionarse más cromo. En la tabla se observa una guía de la relación C/Cr necesaria para prevenir la formación de perlita en distintas clases de fundiciones as cast. La óptima performance se alcanza con un TT para obtener la estructura martensítica.

Cuando se realiza el Tratamiento térmico, se debe enfriar desde la temperatura de austenización en aire. No es aconsejable usar velocidades de enfriamiento más rápidas ya que se corre el riesgo de fisuración debido a las tensiones térmicas por lo tanto el material debe tener los suficientes elementos de aleación para que tome temple al aire. Se debe tener cuidado con excesos de Mn, Ni y Cu ya que promueven la austenita retenida. Es recomendable obtener la dureza deseada con molibdeno. En la tabla se observa para distintos espesores una guía con los elementos de aleación necesarios para poder templar al aire.

2.6.2.7 Práctica de fusión

Se debe mantener el contenido de silicio bajo 0,6%, si se obtiene con valores menores de 0,4% se va a tener problemas de fluidez de la escoria, además altos contenidos de silicio pueden promover la formación de perlita. (ojo con el FeCr ya que puede tener altos contenidos de silicio) El Mn se adiciona en un rango de 0,5 a 1,5% según ASTM A 532. Si se funde en un horno con revestimiento ácido se debe limitar al 1% y adicionar el resto en cuchara.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

En la fusión no es necesario una alta temperatura debido a la agitación del baño, usualmente se utiliza 1480ºC como temperatura estimativa para trasvasar a las cucharas. En el caso del horno de arco se utiliza una temperatura final de 1560º C para asegurarse la homogeneidad del líquido, no existiendo problemas particulares asociados a una temperatura alta de sobrecalentamiento, salvo las consabidas pérdidas por evaporación del cromo, manganeso, silicio. Si se requiere limitar el tamaño de las dendritas se debe adicionar Titanio. La adición del aluminio puede provocar problemas de sanidad ( rechupes) y problemas en las propiedades mecánicas.

2.6.2.8 Práctica de colada

Las altas temperaturas de colada agravan los problemas de contracción, micro rechupes y estructura dendrítica grosera. Es importante el control de la temperatura de colada si las secciones de las piezas son groseras., debiéndose colar a bajas temperaturas para evitar los problemas de la contracción líquida (rechupes), penetración del metal en el molde y sinterización de la arena. Las bajas temperaturas de colada son efectivas para el control del tamaño de las dendritas, evitando que el eutéctico de carburo tenga una estructura grosera. El eutéctico de varias fundiciones de alto cromo varía entre 1230 a 1270 º C, comenzando la solidificación a 1350º C (dependiendo de la composición) Las piezas con un espesor de 4“ son llenadas a 1345º C- 1400º C, siendo utilizadas mayores temperaturas cuando las piezas son más finas, teniendo que tener siempre presente la configuración de las piezas cuando se selecciona la temperatura de colada.

2.6.2.9 Mecanismo de solidificación

Estas fundiciones, tienen altos contenidos de cromo y requieren de tratamiento térmico debido a la mezcla de microestructuras de bajas propiedades que presenta en estado as-cast, además de altos contenidos de austenita retenida que presenta producto de su alta aleación MICROESTRUCTURA INICIAL

MICROESTRUCTURA FINAL

Carburos eutécticos: azules grandes

Perlita

Bainita martensita

Austenita retenida

Grafito: en piezas grandes

Carburos eutécticos: azules grandes

Martensita revenida

Austenita retenida (alguna)

Carburos secundarios

El cromo que se encuentra disuelto, por ser elemento aleante disuelto en el líquido, se debe repartir entre la

austenita y los carburos M7C3.

2.6.2.10 Tratamiento térmico

La microestructura martensítica, obtenida por medio de un tratamiento térmico, da más resistencia al desgaste. En la figura se observa el proceso del tratamiento térmico observándose la importancia de un lento calentamiento (hasta 650 ºC) para evitar fisuras. Para formas complejas, una velocidad máxima de 30º C/h es la recomendada. Para formas más simples y con estructuras totalmente perlíticas se puede calentar a velocidades mayores.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

2.6.2.10.1 Austenización

En la figura se observa la relación entre la temperatura de austenización y la dureza, la cual varía para cada composición. La temperatura de austenización determina la cantidad de carbono que permanece en solución en la matriz austenítica. A altas temperatura se incrementa la estabilidad de la austenita y la alta cantidad de austenita retenida reduce la dureza. Bajas temperaturas resultan en austenita de bajo contenido de carbono, reduciendo la dureza y la resistencia a la abrasión.

El tratamiento térmico produce una desestabilización de la austenita, precipitando finos carburos secundarios M7C3 en una matriz austenítica. Las fundiciones de clase 2 con contenidos de Cromo del 12 – 20 %Cr son austemperizadas en el rango de temperatura de 955º C a 1010º C. Las de clase 3, con contenidos de cromo del 23 al 28% son austemperizadas en el rango de temperatura de 1010 a 1095ºC. Las piezas deben ser mantenidas a temperatura por un tiempo lo suficientemente largo para que puedan salir del equilibrio los carburos de cromo y así obtener la dureza requerida. Se necesita un mínimo de 4 horas a temperatura. Para secciones gruesas se utiliza por regla 1 hora por cada pulgada de espesor.

2.6.2.10.2 Templado (quenching)

Se debe templar al aire, con ventilación para producir un flujo vigoroso de aire desde la temperatura de austenización hasta por debajo del rango de temperatura de perlitización, esto es entre 550 a 600ºC. La velocidad de enfriamiento subsiguiente debe ser reducida para minimizar las tensiones y se debe enfriar en aire calmo o en horno de enfriamiento, hasta la temperatura ambiente. Las piezas de formas complejas y secciones gruesas son usualmente puestas en hornos entre 550º C – 600º C, para permitir la uniformidad de la temperatura, una vez uniformada la pieza se puede enfriar en aire calmo o dentro del horno de enfriamiento hasta la temperatura ambiente.

APUNTES FUNDICIONES DE HIERRO

YENNI NAYID SANTAMARÍA BARAJAS ESTUDIANTE INGENIERÍA METALÚRGICA Y CIENCIA DE MATERIALES UIS-USM

2.6.2.10.3 Reevenido (Tempering)

Las piezas se pueden poner en servicio en la condición como endurecida sin ningún revenido o recocido subcrítico, sin embargo se recomienda un revenido entre 205 a 230ºC de 2 a 4 horas para restaurar algo de la tenacidad de la matriz y hacer un alivio de tensiones residuales. La microestructura, luego del tratamiento de endurecimiento, siempre contiene austenita retenida en un rango de 10 al 30 %, algo de austenita retenida se transformará luego del tempering a baja temperatura.

2.6.2.10.4 Tratamiento térmico subcrítico