Fundiciones Gris

-

Upload

richie-rdz -

Category

Documents

-

view

245 -

download

0

description

Transcript of Fundiciones Gris

ING. EN MATERIALES

TRATAMIENTOS TERMICOS

REPORTE DE PRÁCTICA

MORALES LUVIANO EDUARDO

NAVARRO JIMENEZ ALONSO

RAZO RAZO BENITO JUAN

IRAPUATO, GTO.FECHA 15 DE SEPTIEMBRE DE 2006

METALOGRAFÍA DE FUNDICIONES

INTRODUCCION

Las fundiciones, como los aceros, son en esencia aleaciones de hierro y carbono aunque, considerando el diagrama Fe-C, las primeras contienen una cantidad de carbono superior a la de saturación de la austenita a temperatura eutéctica. Por tanto, el contenido en carbono de las fundiciones varía de 2 a 6,67%. Sin embargo como los contenidos de carbono elevados confieren una gran fragilidad a la fundición, la mayoría de los tipos comerciales fabricados contienen una cantidad comprendida entre el 2,5 y el 4%. La ductilidad de las fundiciones es muy baja, por lo que no puede laminarse, estirarse o deformarse a temperatura ambiente, no siendo la mayor parte de ella maleable a ninguna temperatura. Sin embargo, funden fácilmente y pueden moldearse formas complicadas que usualmente se mecanizan después a dimensiones.

Transformaciones de fase en los hierros fundidos

Las fundiciones o hierros fundidos son aleaciones hierro-carbono-silicio que típicamente contiene de 2% a 4% de C y de 0.5% a 3% de Si y que durante su solidificación experimentan la reacción eutética.

Existen 5 tipos de fundiciones:

Fundición gris

Fundición blanca

Fundición maleable

Fundición dúctil o esferoidal

Fundición de grafito compacto

La reacción eutética en los hierros fundidos Fe-C A 1140°C es:

L y + Fe3 C

Si se produce un hierro fundido utilizando solo aleaciones H-C esta reacción produce hierro fundido blanco.

Cuando ocurre la reacción eutética estable L y + Grafito A 1146°C se forma la fundición gris, la dúctil o de grafito.

En las aleaciones Fe-C el líquido se sobreenfría fácilmente 6°C formándose hierro blanco. Al agregar aproximadamente 2% de silicio, el grafito eutético se nuclea y crece. Elementos como el cromo y el bismuto tienen un efecto opuesto y promueven la fundición blanca.

El silicio también reduce la cantidad de carbono contenido en el eutético.

La reacción eutectoide en los hierros fundidos.

Durante la reacción la austenita se transforma, esto determina la estructura de la matriz y las propiedades de cada tipo de hierro fundido, la austenita se transforma en ferrita y cementita, con frecuencia se forma en modo de perlita.

El silicio promueve la reacción eutectoide estable.

FUNDICIÓN BLANCA

Son aquellas en las que todo el carbono se encuentra combinado bajo la forma de cementita. Todas ellas son aleaciones hipoeutécticas y las transformaciones que tienen lugar durante su enfriamiento son análogas a las de la aleación de 2,5 % de carbono. La figura 1 muestra la microestructura típica de las fundiciones blancas, la cual está formada por dendritas de austenita transformada (perlita), en una matriz blanca de cementita. Observando la misma figura con más aumentos, vemos que las áreas oscuras son perlita (fig. 2).

Fig.1, x100 Fig.2, x400

Estas fundiciones se caracterizan por su dureza y resistencia al desgaste, siendo sumamente quebradiza y difícil de mecanizar. Esta fragilidad y falta de maquinabilidad limita la utilización industrial de las fundiciones " totalmente blancas ", quedando reducido su empleo a aquellos casos en que no se quiera ductilidad como en las camisas interiores de las hormigoneras, molinos de bolas, algunos tipos de estampas de estirar y en las boquillas de extrusión. También se utiliza en grandes cantidades, como material de partida, para la fabricación de fundición maleable.

FUNDICIÓN GRIS

La mayoría de las fundiciones grises son aleaciones hipoeutécticas que contienen entre 2,5 y 4% de carbono. El proceso de grafitización se realiza con mayor facilidad si el contenido de carbono es elevado, las temperaturas elevadas y si la cantidad de elementos grafitizantes presentes, especialmente el silicio, es la adecuada.

Para que grafiticen la cementita eutéctica y la proeutectoide, aunque no la eutectoide, y así obtener una estructura final perlítica hay que controlar cuidadosamente el contenido de silicio y la velocidad de enfriamiento. El grafito adopta la forma de numerosas laminillas curvadas (Fig.1-4), que son las que proporcionan a la fundición gris su característica fractura grisácea o negruzca.

Fig.1, x100 pulida Fig.2, x100

Si la composición y la velocidad de enfriamiento son tales que la cementita eutectoide también se grafitiza presentará entonces una estructura totalmente ferrítica (Fig. 1, x100 pulida). Por el contrario, si se impide la grafitización de la cementita eutectoide, la matriz será totalmente perlítica (Fig. 2, x400). La fundición gris constituida por mezcla de grafito y ferrita es la más blanda y la que menor resistencia mecánica presenta; la resistencia a la tracción y la dureza aumentan con la cantidad de carbono combinada que existe, alcanzando su valor máximo en la fundición gris perlítica. Las figuras 3 y 4 muestran la microestructura de una fundición gris cuya matriz es totalmente perlítica. Además, en la micrografía a 200 aumentos –igual que en la Fig. 2- se observan como unos granos blancos, los cuales resueltos a mayores aumentos (Fig. 4, x400) son, en realidad, esteadita.

Fig.3, x200 Fig.4, x400

La mayoría de las fundiciones contienen fósforo procedente del mineral de hierro en cantidades variables entre 0,10 y 0,90%, el cual se combina en su mayor parte con el hierro formando fosfuro de hierro (Fe3P). Este fosfuro forma un eutéctico ternario con la cementita y la austenita (perlita a temperatura ambiente) conocida como esteatita (Fig. 4), la cual es uno de los constituyentes normales de las fundiciones. La esteadita, por sus propiedades físicas, debe controlarse con todo cuidado para obtener unas características mecánicas óptimas.

FUNDICIÓN NODULARAl encontrarse el carbono en forma esferoidal, la continuidad de la matriz se interrumpe mucho menos que cuando se encuentra en forma laminar; esto da lugar a una resistencia a la tracción y tenacidad mayores que en la fundición gris ordinaria. La fundición nodular se diferencia de la fundición maleable en que normalmente se obtiene directamente en bruto de fusión sin necesidad de tratamiento térmico posterior. Además los nódulos (fig. 1) presentan una forma más esférica que los aglomerados de grafito, más o menos irregulares, que aparecen en la fundición maleable. El contenido total en carbono de la fundición nodular es igual al de la fundición gris. Las partículas esferoidales de grafito se forman durante la solidificación, debido a la presencia de pequeñas cantidades de alguno elemento de aleación formadores de nódulos, normalmente magnesio y cerio, los cuales se adicionan al caldero inmediatamente antes de pasar el metal a los moldes. La cantidad de ferrita presente en la matriz en bruto de colada depende de la composición y de la velocidad de enfriamiento. Las fundiciones ferríticas (fig. 2) son las que proporcionan la máxima ductilidad, tenacidad y maquinabilidad.

Fig.1, x100 pulida Fig.2, x100

Estas fundiciones, bien en bruto de fundición o tras haber sufrido un normalizado, pueden presentar también una matriz constituida en gran parte por perlita (fig. 3 y 4).

Fig.3, x100 Fig.4, x400

FUNDICIÓN ALEADALas fundiciones aleadas son aquellas que contienen uno o más elementos de aleación en cantidades suficientes para mejorar las propiedades físicas o mecánicas de las fundiciones ordinarias. Los elementos que normalmente se encuentran en las primeras materias, como el silicio, manganeso, fósforo y azufre no se consideran como elementos de aleación. Los elementos de aleación se adicionan a las fundiciones ordinarias para comunicarles alguna propiedad especial, tal como resistencia a la corrosión, al desgaste o al calor, o para mejorar sus propiedades mecánicas. La mayoría de los elementos de aleación adicionados a las fundiciones aceleran o retardan la grafitización, y ésta es una de las principales razones de su empleo. Los elementos de aleación más utilizados son el cromo, cobre, molibdeno, níquel y vanadio.

FUNDICIÓN MALEABLELa tendencia que presenta la cementita a dejar en libertad carbono, constituye la base de la fabricación de la fundición maleable. La reacción de descomposición se ve favorecida por las altas temperaturas, por la presencia de impurezas sólidas no metálicas, por contenidos de carbono más elevados y por la existencia de elementos que ayudan a la descomposición del Fe3C.

La maleabilización tiene por objeto transformar todo el carbono que en forma combinada contiene la fundición blanca, en nódulos irregulares de carbono de revenido (grafito) y en ferrita. Industrialmente este proceso se realiza en dos etapas conocidas como primera y segunda fases de recocido. En la primera fase del recocido, la fundición blanca se calienta lentamente a una temperatura comprendida entre 840 y 980ºC. Durante el calentamiento, la perlita se transforma en austenita al alcanzar la línea crítica inferior y, a medida que aumenta la temperatura, la austenita formada disuelve algo más de cementita. La segunda fase del recocido consiste en un enfriamiento muy lento al atravesar la zona crítica en que tiene lugar la reacción eutectoide. Esto permite a la austenita descomponerse en las fases estables de ferrita y grafito. Una vez realizada la grafitización, la estructura no sufre ninguna nueva modificación durante el enfriamiento a temperatura ambiente, quedando constituida por nódulos de carbono de revenido (rosetas) en una matriz ferrítica (Fig. 1 y 2). Este tipo de fundición se denomina normal o ferrítica (Fig. 2). Bajo la forma de rosetas, el carbono revenido no rompe la continuidad de la matriz ferrítica tenaz, lo que da lugar a un aumento de la resistencia y de la ductilidad.

Fig.1, x100 pulida Fig.2, x100

Si durante el temple al aire se consigue que el enfriamiento a través de la región eutectoide se realice con la suficiente rapidez, la matriz presentará una estructura totalmente perlítica.

Fig.3 x50 Fig.4 x200

Si el enfriamiento en la región eutectoide no se realiza a la velocidad necesaria para que todo el carbono quede en forma combinada, las zonas que rodean los nódulos de carbono de revenido estarán totalmente grafitizadas mientras que las más distantes presentarán una estructura totalmente perlítica, debido al aspecto que presenta estas estructuras al microscopio, se conocen como estructura de ojo de buey (Fig. 3 y 4). Este tipo de fundición también puede obtenerse a partir de la fundición maleable ferrítica mediante un calentamiento de esta última por encima de la temperatura crítica inferior, seguido de un enfriamiento rápido.

FUNDICIÓN EN COQUILLALas fundiciones en coquilla, se obtienen colando el metal fundido en coquilla metálica. De esta forma se obtienen piezas constituidas por una capa periférica dura y resistente a la abrasión de fundición blanca, que envuelve totalmente a un corazón más blando de fundición gris, siendo necesario para conseguir buenos resultados tener un control muy cuidadoso de la composición y de la velocidad de enfriamiento. Las fundiciones en coquilla pueden obtenerse ajustando la composición de la fundición de tal modo que la velocidad de enfriamiento del normal en la superficie sea la justa para que se forme fundición blanca, mientras que en el interior, al ser menor la velocidad, se obtiene fundiciones atruchadas y grises. Jugando con los espesores metálicos del molde y con algunos componentes de la aleación como el silicio, manganeso, fósforo etc. se puede controlar el espesor de la capa de fundición blanca que se desea obtener

TIPOS DE FUNDICIONLa mejor manera de clasificar las fundiciones es en función de su estructura metalográfica. Al estudiar los distintos tipos hay que considerar cuatro variables que influyen considerablemente en su formación, a saber: el contenido de carbono, el contenido en elementos de aleación e impurezas, la velocidad de enfriamiento durante y después de la solidificación, y el tratamiento

térmico que reciben posteriormente. Estas variables determinan la condición y forma física del carbono. El carbono puede encontrarse en la fundición combinado con el hierro en forma de cementita, o bien libre en forma de grafito. La forma y distribución de las partículas de carbono libre influyen considerablemente en las propiedades físicas de la fundición. Los distintos tipos de las mismas son los siguientes:

Características y producción de las fundiciones.

Fundición gris: Tiene celdas eutécticas de grafito en hojuelas interconectadas. La inoculación coopera a crear celdas eutécticas más chicas, para mejorar la resitencia.

Se produce resistencia a la tensión baja, esto es por las grandes hojuelas de grafito. Se pueden conseguir la resistencia mayor reduciendo el equivalente de carbono por medio de la aleación o tratamiento térmico.

Sus propiedades son: alta resistencia a la compresión, resistencia a la fatiga térmica y amortiguamiento contra la vibración.

Fundición blanca: Se utilizan hierros fundidos blancos por su dureza y resistencia al desgaste por abrasión. Se puede producir martensita durante el tratamiento térmico.

Fundición maleable: Se crea al intentar térmicamente la fundición blanca no aleada, a partir de la fundición blanca se producen dos tipos de fundición maleable: Fundición maleable férrica se consigue enfriando la pieza fundida y así se llega a la segunda etapa de grafitización, esta fundición tiene buena tenacidad, la fundición maleable perlita se crea al enfriar la austenita al aire o en aceite para así formar pelita o martensita.

Fundición dúctil o nodular: Para esta fundición se requiere grafito esferoidal, para crear este metal se siguen los siguientes pasos:

Desulfurización: El azufre provoca que el grafito crezca en forma de hojuelas, al fundir en hornos que en la fusión eliminen el azufre del hierro.

Nodulación: Se aplica magnesio, este elimina cualquier azufre y oxigeno que haya quedado en el metal. De no ser vaciado el hierro después de la nodulación, el hierro se convierte en fundición gris.

Inoculación: Un estabilizador eficaz de carburos es el magnesio y hace que en la solidificación se forme la fundición blanca. Después de la nodulación se debe inocular el hierro.

Hierro de grafito compacto. La forma de grafito es intermedia entre hojuelas y esferoidal. El grafito compacto da resistencia mecánica y ductilidad y el metal conserva una buena conductividad térmica y propiedades de absorción de la vibración.

Tipos de grafitización ASTM

El cromo, el molibdeno, el tungsteno, y el vanadio disminuyen el potencial graphitization en ambas etapas. Así, ellos aumentan la cantidad de carburos y pearlite. Ellos se concentran principalmente en los carburos, formando (FeX) carburos de tipo n, . Mientras la formación de carburo no ocurre, estos elementos aumentan la fuerza y la dureza. Encima de un cierto nivel, cualquiera de estos elementos determinará la solidificación de una estructura con Fe3C (estructura moteada), que tendrá la fuerza inferior, pero la dureza más alta. Generalmente, puede ser asumido que las propiedades siguientes de hierros fundidos grises aumentan con el aumento de la resistencia a la tensión para clasificar: • Todas las fuerzas, incluso fuerza en temperatura elevada • Capacidad para ser trabajada • Módulo de elasticidad

Por otra parte, las propiedades siguientes se disminuyen con el aumento de la resistencia a la tensión, de modo que los hierros de fuerza baja a menudo funcionen mejor que hierros de fuerza alta cuando estas propiedades son importantes: • Maquinailidad• Resistencia a choque termal • Capacidad que se debilita • Capacidad para ser echada en secciones delgadas. La producción acertada de un bastidor de hierro gris depende de la fluidez del metal fundido y en el precio refrescante, que es bajo, la inflluencia del grosor de sección mínimo y en variaciones de grosor de sección. El bastidor del diseño a menudo es descrito en términos de sensibilidad de sección. Este es una tentativa de correlacionar propiedades en secciones críticas del bastidor con los efectos combinados de composición y refrigeración del precio. Todos estos factores son interrelacionados y pueden ser condensados en un término solo, castabilidad, que para el hierro gris puede ser definido como el grosor de sección mínimo que puede ser producido en un molde, cavidad con proporción de volumen/área dada y propiedades mecánicas consecuentes con el tipo de hierro vertido. Pérdidas de pizca que resultan de medir, el frío se cierra, y las esquinas redondas a menudo son atribuidas a la carencia de fluidez del metal vertido. Condiciones de molde variables de proceso siendo iguales, la fluidez de hierros grises comerciales depende principalmente de la cantidad que sobrecalientan encima de la temperatura glacial (liquidus). Como las disminuciones contentas de carbón totales, los aumentos de temperaturas liquidus, y la fluidez en un dado vertiendo la temperatura por lo tanto se disminuye. La fluidez es comúnmente medida como la longitud de flujo en un molde de prueba de fluidez de tipo espiral. El significado de las relaciones entre fluidez, contenido de carbón, y vertiendo la temperatura se hace aparente cuando es realizado que la graduacion en la fuerza en la clasificación ASTM de hierro gris es debida en gran parte a diferencias en el contenido de carbón (~3.60 al 3.80 % para la clase 20; ~2.70 al 2.95 % para clase 60). La fluidez de estos hierros así se resuelve en una medida de los límites prácticos de vertiendo temperatura a diferencia del liquidus del hierro vertido. La microestructura habitual de hierro gris es una matriz de pearlite con escamas de grafito dispersadas en todas partes. La práctica de fundición puede ser variada de modo que nucleation y el crecimiento de escamas de grafito ocurran en un modelo que realza las propiedades deseadas. La cantidad, el tamaño, y la distribución del grafito son importantes. La refrigeración que es demasiado rápida puede producir el llamado hierro enfriado, en el cual el carbón de exceso es encontrado en la forma de carburos masivos. La refrigeración en lapsos intermedios puede producir el hierro moteado, en el cual el carbón está presente en la forma de primaria cementite (carburo de hierro) y grafito.

El grafito de escama es uno de siete tipos (formas o formas) del grafito establecido en ASTM. El grafito de escama es subdividido en cinco tipos (modelos), que son designados por las cartas uno por E. El tamaño de grafito es establecido por la comparación con una carta de tamaño de ASTM, que muestra las apariencias típicas de ocho tamaños diferentes en aumento l00x.

La laminilla grafito tipo A (orientación arbitraria) es preferido para la mayor parte de aplicaciones. Se emplea en ciertas aplicaciones como los cilindros de motores de combustión interna.

La laminilla grafito tipo B (modelo de rosetón) es típico de la refrigeración rápida, como es común con secciones moderadamente delgadas (aproximadamente 10 mm) y a lo largo de las superficies de secciones más gruesas.

La laminilla grafito tipo C son formadas en hierros de hypereutectic. Estas realzan la resistencia al choque termal aumentando la conductividad termal y disminuyendo el módulo elástico. Por otra parte, las laminillas grandes no son conducentes a fines superficiales en partes trabajadas a máquina o a fuerza alta o resistencia de impacto buena.Los pequeños, al azar orientados interdendriticamente la laminilla grafito tipo D promueven un fin trabajado a máquina, pero es difícil obtener una matriz pearlitic con este tipo del grafito. El grafito D puede ser formado cerca de superficies rápidamente refrescadas o en secciones delgadas. Con frecuencia, tal grafito es rodeado por una matriz de ferrita, que resulta puntos débiles en el bastidor. El grafito tipo E es una forma de interdendritica, que tiene un preferido más bien que una orientación arbitraria. A diferencia del tipo D,el grafito E puede tener que ver con una matriz pearlitic y así puede producir un bastidor cuyas propiedades están tan bien como aquellos de un bastidor un grafito en una matriz pearluic. Hay, por supuesto, muchas aplicaciones en las cuales el tipo de laminilla no tiene ningún significado mientras las exigencias de propiedad mecánicas son encontradas.

Grey Cast Iron (Flake Graphite)

a)El hierro fundido gris, el % de peso de Fe-3.2C-2.5Si, conteniendo laminillas de grafito en una matriz que es pearlitic. Las regiones blancas moteadas representan un fosfito eutectic. Atacada con: Nital el 2 %

b)El hierro fundido gris, el % de peso de Fe-3.2C-2.5Si, conteniendo laminillas de grafito en una matriz que es pearlitic. La estructura de lamellar del pearlite puede ser resuelta, pareciendo consistir en capas alternadoras de cementite y ferrita. Las regiones blancas moteadas representan un fosfito eutectic. Atacada con: Nital al 2 %

Hierro Fundido de Grafito de Spheroidal La composición química del hierro fundido es similar a aquel del hierro fundido gris, pero con 0.05 % de peso de magnesio. Todas las muestras son grabadas al agua fuerte usando el 2 % nital.

a) Una ilustración de la ductilidad de hierro fundido de grafito spheroidal. La fotografía se reprodujo de la Metalurgia Física de Tramar Materiales, por E. R, con permiso del Instituto de Materiales.

b) El hierro fundido de grafito de Spheroidal, el % de peso de Fe-3.2C-2.5Si-0.05Mg, conteniendo nódulos de grafito en una matriz que es pearlitic. Uno de los nódulos es rodeado por la ferrita, simplemente porque la región alrededor del nódulo es descarburisada como depósitos de carbón en el grafito.Atacada con: Nital al 2 %

Hierro Fundido de Grafito Spheroidal El hierro fundido de grafito de Spheroidal por lo general tiene una matriz pearlitic. Sin embargo, templando causas el carbón en el pearlite para precipitar en el grafito existente o formar adelante pequeñas partículas de grafito, dejando una matriz ferritic. Este da la aún mayor ductilidad de hierro. Todas las muestras son grabadas al agua fuerte usando el 2 % nital.

a) Nódulos de grafito en una matriz ferritic.b) Nódulos de grafito en una matriz ferritic. Un poco de carbón depositado durante la atenuación es también visible. Etchant: Nital el 2 %

FUNDICION GRIS

La mayoría de las fundiciones grises son aleaciones hipoeutécticas que contienen entre 2,5 y 4% de carbono. El proceso de grafitización se realiza con mayor facilidad si el contenido de carbono es elevado, las temperaturas elevadas y si la cantidad de elementos grafitizantes presentes, especialmente el silicio, es la adecuada. Para que grafiticen la cementita eutéctica y la proeutectoide, aunque no la eutectoide, y así obtener una estructura final perlítica hay que controlar cuidadosamente el contenido de silicio y la velocidad de enfriamiento. El grafito adopta la forma de numerosas laminillas curvadas (Fig.1-4), que son las que proporcionan a la fundición gris su característica fractura grisácea o negruzca.

Fig.1, x100 pulida Fig.2, x100

Si la composición y la velocidad de enfriamiento son tales que la cementita eutectoide también se grafitiza presentará entonces una estructura totalmente ferrítica (Fig. 1, x100 pulida). Por el contrario, si se impide la grafitización de la cementita eutectoide, la matriz será totalmente perlítica (Fig. 2, x400). La fundición gris constituida por mezcla de grafito y ferrita es la más blanda y la que menor resistencia mecánica presenta; la resistencia a la tracción y la dureza aumentan con la cantidad de carbono combinada que existe, alcanzando su valor máximo en la fundición gris perlítica. Las figuras 3 y 4 muestran la micro estructura de una fundición gris cuya matriz es totalmente perlítica. Además, en la micrografía a 200 aumentos –igual que en la Fig. 2- se observan como unos granos blancos, los cuales resueltos a mayores aumentos (Fig. 4, x400) son, en realidad, esteadita.

Fig.3, x200 Fig.4, x400

La mayoría de las fundiciones contienen fósforo procedente del mineral de hierro en cantidades variables entre 0,10 y 0,90%, el cual se combina en su mayor parte con el hierro formando fosfuro de hierro (Fe3P2). Este fosfuro forma un eutéctico ternario con la cementita y la austenita (perlita a temperatura ambiente) conocida como esteatita (Fig. 4), la cual es uno de los constituyentes normales de las fundiciones. La esteadita, por sus propiedades físicas, debe controlarse con todo cuidado para obtener unas características mecánicas óptimas.

FUNDICION GRIS

La mayor parte del contenido de carbono en el hierro gris se da en forma de escamas o láminas de grafito, las cuales dan al hierro su color y sus propiedades deseables.

Clasificación de las láminas de grafito según la forma, tamaño y distribución

El hierro gris es fácil de maquinar, tiene alta capacidad de templado y buena fluidez para el colado, pero es quebradizo y de baja resistencia a la tracción.

Microestructura del hierro gris ( ferrita y perlita)

El hierro gris se utiliza bastante en aplicaciones como bases o pedestales para máquinas, herramientas, bastidores para maquinaria pesada, y bloques de cilindros para motores de vehículos, discos de frenos, herramientas agrícolas entre otras.

ClaseResistencia

a la tracción-psiDureza brinell Estructura

20 24000 130-180 F,P30 34000 170-210 F,P,G40 44000 210-260 P,G50 54000 240-280 P,G60 64000 260-300 B,G

Clasificación de las fundiciones grises según la norma ASTM A48-41.

F: ferrita; P: perlita; G: grafito; B: bainita

TRATAMIENTO TÉRMICO DE LA FUNDICIÓN GRISLas fundiciones grises aleadas, modificadas y de alta resistencia lo mismo que los aceros, se someten a los siguientes tipos de tratamiento térmico. Recocido para eliminar las tensiones internas en piezas moldeadas de forma complicada de fundición gris: se calienta lentamente (75 - 100 ºC/h) hasta los 500 -550 C, permanecía a esta temperatura durante unas 2-5 horas y luego enfriamiento lento dentro del horno (50 -60 ºC /h) hasta los 200 C. Este tipo de recocido se sustituye por permanencia larga de aire (hasta un año) de las piezas moldeadas colocadas en el almacén, proceso que suele denominar envejecimiento natural. Pero en este caso las tensiones s4e eliminan solo parcialmente (20-30%). Recocido para reducir la dureza y mejorar la maquinabilidad de las fundiciones grises: se realiza calentándolas hasta 850-900 C durante1-2 horas, lo cual origina la grafitacion de la cementita libre según la formula Fe3C=3Fe+C. Normalizado de las fundiciones grises: se realiza calentándolas hasta 850 -870 C para elevar el contenido de carbono ligado, a expensas de la disolución de una parte de carbono libre en la austenita y por el enfriamiento del aire para lograr la estructura de sorbita. Temple de las piezas de fundición gris: para obtener la estructura de martensita, trostita y sorbita, el temple se realiza del mismo modo que en los aceros; la temperatura de calentamiento para el temple oscila de 820 a 900 C. Revenido después del temple: con baja temperatura a 180 - 250 C para eliminar las tensiones; con alta temperatura a 500 - 600 C para conseguir la sorbita de revenido.Cementación Es el procedimiento más antiguo de la saturación de la superficie de los aceros con carbono y se aplica para obtener la dureza y resistencia altas al desgaste de la capa, superficial conservando al mismo tiempo el núcleo blando y tenaz en tales piezas como ruedos dentados, bulones de pistón, etc

.Tablas de Conversión de Dureza

Basado en Brinell (Aproximado)

Dureza Brinell Dureza Rockwell Número deDurezaDiamantePiramidal(Vickers)

Approx.FuerzaTensil

1000 psi

Diámetromm

3000 Kg

TungstenoCarbido

10 mm Ball

A-Scala60 KgBrale

B-Scala100 Kg

1/16" Ball

C-Scala150 KgBrale

Superficial30N

— — 86.5 — 70.0 86.0 1076 —— — 86.0 — 69.0 85.0 1004 —— — 85.6 — 68.0 84.4 940 —— — 85.0 — 67.0 83.6 900 —— 757 84.4 — 65.9 82.7 860 —2.25 745 84.1 — 65.3 82.2 840 —— 722 83.4 — 64.0 81.1 800 —— 710 83.0 — 63.3 80.4 780 —2.35 682 83.2 — 61.7 79.0 737 —2.40 653 81.2 — 60.0 77.5 697 —2.45 627 80.5 — 58.7 76.3 667 3232.50 601 79.8 — 57.3 75.1 640 3092.55 578 79.1 — 56.0 73.9 615 2972.60 555 78.4 — 54.7 72.7 591 2852.65 534 77.8 — 53.5 71.6 569 2742.70 514 76.9 — 52.1 70.3 547 2632.75 495 76.3 — 51.0 69.4 528 2532.80 477 75.6 — 49.6 68.2 508 2432.85 461 74.9 — 48.5 67.2 491 2352.90 444 74.2 — 47.1 65.8 472 2252.95 429 73.4 — 45.7 64.6 455 2173.00 415 72.8 — 44.5 63.5 440 2103.05 401 72.0 — 43.1 62.3 425 2023.10 388 71.4 — 41.8 61.1 410 1953.15 375 70.6 — 40.4 59.9 396 1883.20 363 70.0 — 39.1 58.7 383 1823.25 352 69.3 (110.0) 37.9 57.6 372 1763.30 341 68.7 (109.0) 36.6 56.4 360 1703.35 331 68.1 (108.5) 35.5 55.4 350 1663.40 321 67.5 (108.0) 34.3 54.3 339 1603.45 311 66.9 (107.5) 33.1 53.3 328 1553.50 302 66.3 (107.0) 32.1 52.2 319 1503.55 293 65.7 (106.0) 30.9 51.2 309 1453.60 285 65.3 (105.5) 29.9 50.3 301 1413.65 277 64.6 (104.5) 28.8 49.3 292 1373.70 269 64.1 (104.0) 27.6 48.3 284 1333.75 262 63.6 (103.0) 26.6 47.3 276 1293.80 255 63.0 (102.0) 25.4 46.2 269 1263.85 248 62.5 (101.0) 24.2 45.1 261 1223.90 241 61.8 100.0 22.8 43.9 253 1183.95 235 61.4 99.0 21.7 42.9 247 1154.00 229 60.8 98.2 20.5 41.9 241 1114.05 223 59.7 97.3 (18.8) — 234 —4.10 217 59.2 96.4 (17.5) — 228 105

4.15 212 58.5 95.5 (16.0) — 222 1024.20 207 57.8 94.6 (15.2) — 218 1004.25 201 57.4 93.8 (13.8) — 212 984.30 197 56.9 92.8 (12.7) — 207 954.35 192 56.5 91.9 (11.5) — 202 934.40 187 55.9 90.7 (10.0) — 196 904.45 183 55.5 90.0 (9.0) — 192 894.50 179 55.0 89.0 (8.0) — 188 874.55 174 53.9 87.8 (6.4) — 182 854.60 170 53.4 86.8 (5.4) — 178 834.65 167 53.0 86.0 (4.4) — 175 814.70 163 52.5 85.0 (3.3) — 171 794.80 156 51.0 82.9 (.9) — 163 764.90 149 49.9 80.8 — — 156 735.00 143 48.9 78.7 — — 150 715.10 137 47.4 76.4 — — 143 675.20 131 46.0 74.0 — — 137 655.30 126 45.0 72.0 — — 132 635.40 121 43.9 69.8 — — 127 605.50 116 42.8 67.6 — — 122 585.60 111 41.9 65.7 — — 117 56

NOTA: Los valores entre () son mayores que el rango normal y están sólo para información.NOTA: Los valores Brinell en esta tabla son basados en aquellos de una esfera de tungsteno

carbido de 10 mm; con un nivel de dureza de 429 Brinell y menor, los valoras obtenidos con la esfera de tungsteno cabrido, la esfera Hultgren y la esfera estándar son los mismos.

Durezas obtenidas:

Tratamiento Dureza longitudinal Dureza transversalCondiciones iniciales 25 C 25 C

Recocido para eliminar tensiones

83 B 81 B

Recocido perlítico 54 B 52 BNormalización 97 B 96 B

Micrografías:

Las micrografías obtenidas después de haberse realizado el tratamiento son las siguientes:

Tratamiento Microestructuras

Condiciones iniciales

Recocido para eliminar tensiones

Recocido perlítico

Normalizado

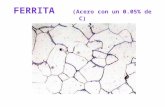

Imagen de la microestructura fundicion gris ferritica con grafito laminar.

TIPO DE PROBETA (FUNDICION GRIS)

% DE FASES MICROESTRUCTURA

Condiciones iniciales Matriz perlitica con grafito nodular

Fundicion GrisTRATAMIENTO TERMICO

DUREZA LONGITUDINAL(HRC)

DUREZA TRANSVERSAL(HRC)

TAMAÑO DE GRANO

Condiciones iniciales

25 29

Recocido para eliminar tensiones internas

83 HRB 81 HRB

Imagen de la microestructura fundicion gris perlitica con grafico nodular

CONCLUSIONES.

Durante el recocido de la pieza se logro transformar la matriz metálica perlática a ferritica con propiedades mecánicas mas suaves y transformando el grafito nodular a grafito laminar. La temperatura a la cual se logro el recocido fue de 600 °C con una temperatura de permanencia de 45 min; y se enfriaron junto con la mufla o sa a horno apagado. Se logro el objetivo de suavizar la pieza, esto se corroboro que cuando al pulir la pieza las lijas mas duras desbastaban el material con facilidad.

BIBLIOGRAFÍA- Tecnología de la Fabricación, R.L. Timings- Tecnología de los metales, A. Malishev