Desarrollo de una metodología para la asignación de...

Transcript of Desarrollo de una metodología para la asignación de...

Desarrollo de una metodología para la asignación de tolerancias en ensambles mecánicos para un

proceso de ingeniería inversa

FABIAN ANDRES NIÑO GORDILLO LIZETH SANTANDER MORENO

UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS

FACULTAD TECNOLÓGICA PROYECTO CURRICULAR INGENIERÍA EN

MECÁNICA BOGOTÁ D.C.

2017

Desarrollo de una metodología para la asignación de tolerancias en ensambles mecánicos para un

proceso de ingeniería inversa

FABIAN ANDRES NIÑO GORDILLO LIZETH SANTANDER MORENO

Trabajo de grado presentado como requisito para optar al título de INGENIERO MECÁNICO

Director: Ricardo Porras

PROGRAMA DE INGENIERIA MECANICA FACULTAD TECNOLOGICA

UNIVERSIDAD DISTRITAL FRANCISCO JOSE DE CALDAS

Bogotá, abril de 2017

AGRADECIMIENTOS Todo esto no hubiese sido posible sin la ayuda de Dios, quien estuvo presente en cada momento que parecía que no había opciones disponibles. Ya que siempre encontramos manos dispuestas a ayudar a forjar este camino de aprendizaje. Por cada aporte que día a día para construir no sólo conocimiento, sino que ayudaron a hacer de nosotros unas mejores personas: porque cada contribución nos llenó de experiencias que nos hace sentir totalmente agradecidos de estar en este momento culminando una etapa fructífera; que nos servirá para ampliar las expectativas frente a la vida.

TABLA DE CONTENIDO

INTRODUCCION ..................................................................................................... 6

1. PLANTEAMIENTO DEL PROBLEMA ............................................................... 7

2. JUSTIFICACION ............................................................................................... 8

3. OBJETIVOS ...................................................................................................... 9

3.1 Objetivo general .......................................................................................... 9

3.2 Objetivos específicos .................................................................................. 9

4. MARCO TEÒRICO .......................................................................................... 10

4.1 Usos y aplicaciones de la ingenieria inversa ............................................ 10

4.2 modelos de asignacion de tolerancias ...................................................... 12

4.3 adquisicion de datos a partir de metodos de digitalzación ........................ 17

4.4 manejo y postprocesamiento de datos ..................................................... 20

4.4.1 ACUMULACIÓN DE TOLERANCIAS. .............................................. 21

5. CONJUNTO MODELO .................................................................................... 23

5.1 DISEÑO DE PIEZAS ................................................................................ 23

5.1.1 Diseños planteados. ........................................................................ 23

5.1.2 Características del ensamble ............................................................. 24

5.2 PROCESO DE MECANIZADO ................................................................. 25

5.3 digitalización ............................................................................................. 28

5.4 re asignacion de tolerancias ..................................................................... 30

5.4.1 Caso 1. Ensamble con un pin ............................................................ 31

5.4.2 Caso 2 ensamble con dos pines ........................................................ 37

5.4.3 Caso 3- tres pines .............................................................................. 38

6. ANALISIS Y DISCUSION DE RESULTADOS ................................................. 40

7. CONCLUSIONES ............................................................................................ 51

8. RECOMENDACIONES Y TRABAJOS FUTUROS .......................................... 52

9. REFERENCIAS BIBLIOGRÁFICAS ................................................................ 53

10. ANEXOS ...................................................................................................... 55

10.1 caracteristicas de la herramienta de corte ............................................. 56

10.2 caracteristicas del escaner .................................................................... 57

10.3 codigo de matlab ................................................................................... 58

10.3.1.1 Definicion de matrices correlacionadas ....................................... 58

10.3.2 Definición de función objetivo ......................................................... 59

10.3.3 Definicion de restricciones .............................................................. 60

10.3.4 Ejecución de función fmincon ......................................................... 61

10.3.5 Matrices de covarianzas optimizadas ............................................. 61

10.3.6 Función para calcular probabilidad de piezas defectuosas ............. 62

10.3.7 Función de cálculo de limites superior e inferior ............................. 63

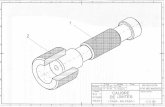

10.3.8 PLANOS GENERALES DE LAS PIEZAS ....................................... 66

6

INTRODUCCION

La masificación a las nuevas tecnologías y la facilidad de acceso a ellas ha hecho que sea más asequible poder implementar procesos de ingeniería inversa, que proponen nuevos enfoques respecto a la asignación de tolerancias en ensambles mecánicos, debido a que este proceso presenta hoy en día costos elevados, ya que en la mayoría de casos está relacionado con la experticia del personal y se basa en procesos de ajuste mediante el llamado "prueba y error".

Por lo que se propone revisar un conjunto de modelos de asignación de tolerancias, para determinar cuál es la ruta más indicada para ser aplicada a un caso de ingeniería inversa. Para lograr esto, se generará un diseño con tolerancias y condiciones de posición totalmente conocidas, que se lleva luego al proceso de mecanizado en un equipo CNC, y acto seguido se realiza la digitalización de las piezas por medio de un escáner 3D.

Finalmente se procesa la nube de puntos obtenida mediante un software CAD, y se evalúan los datos obtenidos de las geometrías de cada pieza y del ensamble. Se asignan las tolerancias con la ayuda de los modelos existentes mediante el uso de los recursos disponibles, consultados a lo largo del desarrollo del proyecto

Con el objetivo de poder encontrar la metodología para el proceso de asignación de manera que se pueda reproducir una pieza con una geometría más óptima.

7

1. PLANTEAMIENTO DEL PROBLEMA

Pese a que hoy en día gran cantidad de elementos que hacen parte de los ensambles mecánicos de las maquinas son normalizados, existen piezas con geometría específica para ejecutar una función, que se ve sometida a desgaste y posible fractura a lo largo de su vida útil. Al momento de realizar su reconstrucción la labor de ajuste y tolerancias recae en personal con mucho tiempo de experiencia, que en la mayoría de los casos realizan esto mediante prueba y error; en el mejor de los casos se apoyan en el uso de tecnologías de última generación pero sin evidenciar un análisis profundo de las relaciones que contiene la pieza respecto al conjunto, además, no cuenta con un desarrollo procedimental de modo genérico, que pueda ser aplicado a cualquier entorno que requiera realizar una re manufactura. Los procedimientos de ingeniería inversa, actualmente se utilizan solamente en el campo de los procesos de calidad en piezas en serie y en la visualización de piezas para procedimientos civiles y arquitectónicos. Pero en el caso de piezas no normalizadas no se maneja estas herramientas, debido a que no se ha conformado un proceso para reconstruir una pieza y netamente se limitan al re manufacturación por experticia y experiencia del personal técnico. De acuerdo con esto no existe una metodología adecuada para el procesamiento de los datos obtenidos y como consecuencia se presentan fallos a lo largo del proceso, que conllevan a aumento del costo ya que implica mayor tiempo de elaboración, uso de más recursos debido a posibles fallas relacionadas con reproceso o ajustes en sitio o en el peor de los casos la elaboración total de la pieza. Por esta razón, el proyecto aquí desarrollado presenta la etapa inicial de un proceso metodológico que pueda dar una solución efectiva para el tema de asignación de las tolerancias por medio de procedimientos en ingeniería inversa.

8

2. JUSTIFICACION

El desarrollar una metodología para la asignación de tolerancias dimensionales

está directamente relacionada con los costos de fabricación, ya que eliminando

tiempo de producción se reducen directamente los costos en la fabricación de

piezas que no son normalizadas, lo que se convierte en un aspecto más crítico, si

nos referimos a la reconstrucción de elementos que han sufrido condiciones de

desgaste a lo largo de su vida útil. Y por lo tanto se requiere un mayor cuidado

para mantener un buen funcionamiento con todo su entorno.

La reducción de tiempos asociada al reproceso en los periodos de fabricación es

uno de los aspectos más destacados en el uso de una metodología, ya que el

objetivo fundamental es el de controlar la tolerancia de fabricación y la

acumulación de las mismas; evitando prolongar los tiempos de personal que se

dedique al ajuste de elementos mecánicos, además de disminuir garantías y

tiempos de parada de máquina.

Esto mejora las condiciones productivas de empresas que se dedican a la

reparación de máquinas con piezas de difícil construcción y cuya información

concerniente a los ajustes y tolerancias son parcialmente desconocidos. Por esta

razón, proponemos iniciar el camino hacia mejorar los productos fabricados en

nuestro país con una metodología la cual marque un paso importante en la

investigación acerca de la optimización de productos manufacturados y siguiendo

esta senda con productos re manufacturados. De manera que con la ayuda de

resultados con piezas controladas y de geometrías básicas se pueda encontrar el

proceso en el cual se pueda proseguir con piezas reales conociendo su costo y

otros aspectos importantes que surgen en la industria.

9

3. OBJETIVOS

3.1 OBJETIVO GENERAL

Desarrollar una metodología para la asignación de tolerancias con un ensamble tipo dentro de un proceso de ingeniería inversa

3.2 OBJETIVOS ESPECÍFICOS

Identificar los principales aspectos que están en torno a la reconstrucción

de un ensamble

Validar la información obtenida a lo largo del proceso mediante el uso de

los recursos disponibles, en cuanto a bases de datos, así como software

disponible y herramientas de digitalización por parte de la universidad.

Servir como guía para futuras investigaciones, que vean en este documento

un elemento funcional para el desarrollo de procesos de ingeniería inversa.

10

4. MARCO TEÒRICO

El desarrollo tecnológico en instrumentación y software ha permitido un progreso altamente grande con el fin de controlar la producción y así aumentar la calidad en productos y a nivel económico ser más competitivo. Por esta razón, los procesos de ingeniería inversa se han convertido en herramientas de gran ayuda al momento de verificar productos y conocer sus fallos y posibles soluciones. Unido con este proceso se unen los métodos de asignación de tolerancias que garantizan que las piezas que serán fabricadas contarán con las dimensiones adecuadas para su respectivo ajuste sin que produzca fallos en el montaje o fallas en su funcionamiento; unido a esto se manejaran los métodos de acumulación de tolerancias los cuales permiten disminuir los errores producidos al variar una tolerancia dentro de un ensamble. Por esto, se debe tener en cuenta los procedimientos para realizar una efectiva asignación de las tolerancias teniendo en cuenta aspectos como el costo y la precisión deseada dependiendo del campo a que será sometida la pieza.

4.1 USOS Y APLICACIONES DE LA INGENIERIA INVERSA

La ingeniería inversa en el campo del diseño mecánico ha mejorado el proceso de adquisición de datos, con el fin de realizar un estudio a la geometría de diferentes objetos y verificar su comportamiento en ciertas condiciones de trabajo mediante el uso de simulaciones: como es el caso elementos con forma compleja, los cuales con ayuda de herramientas como los escáner 3D o los medidores por puntos se puede visualizar y digitalizar piezas, de manera que puedan ser analizadas y estudiadas de manera más específica y mejorar sus características técnicas. Un ejemplo de ello es el rodete de una bomba cuya geometría debe ser escaneada con el fin de obtener toda la cantidad de datos relacionados para su construcción1 y ser convertido a un archivo tipo CAD. El modelo pudo ser sometido a diversos análisis de comportamientos del fluido y esfuerzos, los cuales mostraron el funcionamiento de la pieza. Para poder garantizar que las dimensiones del cuerpo de la bomba sean acordes a las medidas reales encontradas en la pieza física se utilizó un modelo de escaneo multiforme utilizando dos tipos de equipos de escaneo 3D. Uno de ellos visualiza la pieza en su contorno con una precisión baja y el segundo escanea partes críticas y de menor tamaño para garantizar que el ensamble entre partes se encuentre acorde a las dimensiones de la pieza física. Sin embargo, en casos como estos, no se evidencia una profundización en la asignación de las tolerancias; de hecho, en algunos puntos, menciona el autor que son verificados mediante el uso de

1 Meiqing Liu, Yaohua Bai, Qiuwei Li, Zhiyong Liu, Qi Lin. Three-dimensional Reverse Engineering Modeling and Numerical Simulation of Pump Based on Laser Scanning Technology*. E-Product E-Service and E-Entertainment (ICEEE), 2010

11

calibrador, pero no se realiza un post procesamiento para determinar errores en el ensamble que puedan comprometer el funcionamiento del mecanismo. La prioridad radica directamente en el total del conjunto y su trabajo en diversas condiciones obviando aspectos significativos de la interacción de los componentes. Por otro lado, la asignación de tolerancias ha tenido gran impacto en el campo de la inspección, donde se ha desarrollado para verificar desviaciones en procesos de manufactura, donde los costos debido a re manufactura son alrededor de 30 – 40% de lo que equivale producir piezas nuevas según Mukherjee and Mondal, 2009 2;pero que se constituye en un proceso totalmente necesario debido a las necesidades de ampliar la vida útil de los elementos producidos, para la reducción del impacto ambiental de las industrias, así como es totalmente necesario debido al cumplimiento de necesidades de los clientes en el momento de efectuar garantías asociadas a las compras. De acuerdo con esto, se plantean estrategias de optimización en las cuales definen claramente y a profundidad cuáles son los lugares afectados para aumentar la fiabilidad de los equipos o máquinas sin dejar de un lado la disminución del costo de re manufactura quien es el predominante en este caso. Esto tiene gran impacto en la planeación de la producción; ya que constituye un gasto adicional de tiempo y recursos, que hacen que sea un porcentaje tan elevado del valor de la producción. Motivo por el que se han buscado alternativas que solucionen el problema de realizar inspecciones con un nivel de profundidad sumamente detallado de manera que los ensambles mecánicos entre piezas sean igual o mejor al que se encontraba en la máquina por medio de evaluaciones de rediseño. Por esta razón, se han implementado controles más rigurosos en los procesos de producción; evidenciando mejoras significativas en cada etapa crítica. Dando paso a desarrollar herramientas computarizadas especializadas para este campo, como es el caso de las herramientas CAT&I (computer aided tolerancing and inspection), cuyo uso es altamente efectivo en industrias como la aeronáutica3, en la que el control de calidad de las piezas es de suma importancia debido al equipo donde serán montadas. Aquí se genera un espacio de verificación, con tecnología como máquinas de medición por coordenadas (CMM) y escáneres laser, para digitalizar los puntos críticos que luego se someten a verificación, para determinar si se encuentran dentro de los parámetros establecidos con el fin de garantizar el funcionamiento óptimo de la pieza y a su vez comprobar las desviaciones que

2Jiang, Z., et al., Reliability and cost optimization for remanufacturing process planning, Journal of Cleaner Production (2016), recuperado de http://dx.doi.org/10.1016/j.jclepro.2015.11.037 el dia 30 de Abril de 2016. 3 M. Bici, F. Campana, A. Trifirò. C.Testani. Development of automatic tolerance inspection through reverse engineering. Metrology for Aerospace (MetroAeroSpace), 2014 IEEE

12

presenta respecto al modelo CAD original. El fin principal es garantizar que la pieza escaneada este cumpliendo con parámetros definidos en tolerancias geométricas y dimensionales previamente establecidas. Y así, poder garantizar que el proceso de fabricación de la pieza o productos sea efectivo para que posea una ensamblabilidad y calidad óptima para el lugar o situación al que estarán sometidos. Esto ha dado paso al desarrollo de software especializados en la inspección de tolerancias en procesos productivos4; donde se tienen en cuenta parámetros como la distribución de las tolerancias geométricas y dimensionales, además de determinar una cadena de unión entre estas para determinar relaciones y limitar los valores entre máximos y mínimos posibles, para el óptimo funcionamiento de la pieza dentro de un conjunto apoyados en el uso de un modelo estadístico. Con el que se busca generar histogramas que presenten los valores obtenidos en el proceso de elaboración de las piezas y con ello realizar cambios en el momento preciso de parámetros de máquinas, así como herramientas, para generar la menor variabilidad posible en la producción. Alimentando, además aplicaciones que evalúan el costo asociado a las tolerancias dentro del costo total de la producción como lo es el modelo del mínimo costo (The Minimum Cost Model). Estas herramientas computacionales tienen como fin estandarizar y mejorar la asignación y optimización de tolerancias a máquinas o elementos de gran rigurosidad en su diseño y fabricación como los elementos aeronáuticos y así disminuir tiempos en los procesos de análisis de factibilidad y diseño.

4.2 MÉTODOS DE ASIGNACION DE TOLERANCIAS

Los métodos comúnmente usados son los que se apoyan en las normas internaciones, las cuales definen ajustes y tolerancias para situaciones específicas, principalmente las normas ISO 2865 y ISO 27686. La primera define los ajustes y tolerancias para un conjunto agujero-eje, con indicaciones alfabéticas y numéricas que condicionan la relación que se presenta entre las dos piezas, con el fin de determinar el tipo de aplicación a la que será sometido el ensamble; la siguiente norma se encarga de realizar este mismo proceso para dimensiones lineales, con un rango de ajuste máximo y mínimo, que es diferenciado con una simbología específica.

4 Changhong Guo, Bingli Zhao. Bifu Hu, Ping Xi. The research and realization on computer-aideed aircraft tolerance desing based on UG. Mechanic Automation and Control Engineering (MACE), 2010 International Conference on 5 6

13

De manera complementaria a la asignación de tolerancias mediante el uso de normas se encuentran metodologías para evaluar los datos mediante el uso de MATLAB, ya que este programa permite realizar análisis matemáticos donde implican un gran número de variables y resultados, ya que en este software se han integrado algunas funciones frecuentes que reducen el número de pasos para desarrollar análisis, particularmente algunas se enfocan a evaluar el punto óptimo de una función; como se evidencia en el proyecto de grado “GUIA DE APLICACIÓN DE UNA METODOLOGIA PARA ASIGNAR TOLERANCIAS A UN CONJUNTO DE VARIABLES CORRELADAS”7, donde se ha desarrollado un código que permite identificar los límites superior e inferior por métodos estadísticos en un ensamble de dos piezas; partiendo inicialmente del establecimiento de las ecuaciones y restricciones que determinan el conjunto. Esta guía pretende validar mediante el uso del programa MATLAB, la metodología

planteada por González Isabel y Sánchez Ismael, en Statistical tolerance synthesis with correlated variables,8 donde se establecen unos ensambles y se pretende hallar el valor óptimo de los diferentes x, que cumplan con las restricciones establecidas en el conjunto por medio de variables correladas

Fig. 1. Modelo guía para asignación de tolerancias, extraído de Statistical tolerance synthesis with correlated

variables15

7 Mendoza Melcon Elena, Guía de aplicación de una metodología para asignar tolerancias a un conjunto de variables correladas 8 Gonzalez Isabel y Sanchez Ismael, en Statistical tolerance synthesis with correlated variables, mechanism and machine theory 2009

14

Acá se busca establecer relaciones de diferencia entre las variaciones de las piezas, para cumplir las restricciones de posición, teniendo como punto de partida que cada variable tiene relación con su entorno, ya que la forma en que afecta la variación de cada x se verá reflejado en la interacción con los demás, esto es llamado correlación entre variables, ya que se crea una matriz que asocia cada valor de y el cual representa las restricciones mediante sumas y restas entre los diferentes x que corresponden a las medidas que están sujetas a la asignación de tolerancias. Todo esto es posible, debido a que la tolerancia se comporta bajo una distribución estadística normal 9 debido a que los procesos se encuentran controlados.

Fig 2. Zona geométrica de una distribución normal, zona simétrica centrada y zona simétrica desplazada. Extraido

de : Statistical geometric computation on tolerances for dimensioning

4.3 MODELOS DE ANALISIS DE TOLERANCIAS

El proceso de análisis de tolerancias tiene como función determinar la incidencia de las variaciones de cada una de las asignaciones individuales sobre un conjunto mediante el uso de métodos que buscan identificar las condiciones límites y optimizar los valores obtenidos para que el ensamble cumpla con las condiciones de diseño. Entre las diferentes herramientas para este fin se destacan tres métodos, estos son: Peor caso (Worst case), Raíz de la suma de cuadrados (RSS) y finalmente método de Montecarlo. cabe mencionar que el primer método es totalmente aritmético, y los siguientes métodos hacen parte de procesos de optimización de tolerancias por medios estadísticos. El peor caso busca determinar a partir de las tolerancias asignadas a la pieza la influencia máxima sobre una medida, es decir se pretende hallar el valor máximo y mínimo que cumpla con la condición de diseño sin que se vea afectada la integridad del elemento; esta metodología se caracteriza por ser un proceso

9 Songgang Xu, John Keyser. Statistical geometric computation on tolerances for dimensioning. Computer-Aided Design 2016.

15

manual de características aritméticas ya que se evalúa la relación que define la medida a la cual se le busca asignar la tolerancia evaluando los valores extremos de las tolerancias asignadas y encontrando los valores más extremos que cumplen con las restricciones sobre esa medida. Por otro lado, la Raíz de la suma de cuadrados, consiste en tomar cada una de las tolerancias que se encuentran en el conjunto de dimensiones que se han escogido como las más relevantes y hallar su raíz, de esta manera se determina la tolerancia de la medida que se está buscando:

𝑇𝑜𝑙𝑒𝑟𝑎𝑛𝑐𝑖𝑎 𝑅𝑆𝑆 = √𝑇12 + 𝑇2

2 + ⋯ + 𝑇𝑛2

Donde Tn es la tolerancia de cada parte perteneciente al encadenamiento de medidas que definen la dimensión a hallar. Lo que se busca es acercarse más a un proceso real debido a que en la realidad es poco probable que los ensambles se encuentren en las condiciones limite al momento de la fabricación, ya que, si es un proceso controlado, se encuentran más cercanos al valor medio. Finalmente, el método de Montecarlo consiste en tomar los datos de todas las acumulaciones de tolerancias y verifica las iteraciones de valores aleatorios dentro del rango de cada una de ellas, construyendo un conjunto de datos estadísticos, que, al realizarse el tratamiento correspondiente, se obtiene como resultado una predicción del comportamiento de las variables asignadas. Para resumir las principales técnicas al momento de realizar análisis de tolerancias se presentan en el siguiente esquema, donde se ilustran los métodos usados para los casos de tolerancias en donde se realiza un encadenamiento de las dimensiones.

16

Fig. 3. Principales modelos de análisis de tolerancias, extraído de: : Geometric and dimensional tolerance modeling

for sheet metal forming and integration with CAPP 10

Donde cada caso es usado para dar solución al problema de analizar las implicaciones de las tolerancias adyacentes a una medida, y cada uno de estos métodos se ha desarrollado y hacen parte de la configuración de los modelos que se encuentran disponibles comercialmente para realizar inspección y además para la disminución de costos en la fabricación de los productos. Asimismo, se desempeñan como elementos teóricos planteados para el uso en casos específicos de procesos particulares como es nuestro caso. Todo esto configura una parte importante de la metodología acerca del procesamiento de datos, es decir lo relacionado directamente con las medidas obtenidas y su relación con la probabilidad de fallo o su error en el ensamblaje debido a la acumulación de tolerancias.

10 Wang Rui & Georg Lothar Thimm & Ma Yongsheng. Wang Rui & Georg Lothar Thimm & Ma Yongsheng. Review: geometric and dimensional tolerance modeling for sheet metal forming and integration with CAPP.

The International Journal of Advanced Manufacturing Technology

December 2010, Volume 51, Issue 9.

Analisis de tolerancias

Modelos de variacion dimensional

Modelos de tolerancias

encadenadas

Modelo de acumulacion de

tolerancia lineal/linealizada

Peor casoRaiz de la suma de

cuadrados RSS

Analisis de tolerancia estadistica

AnaliticoBasado en simulacion

Metodos de Monte Carlo

modelos de variacion de solido

17

En resumen, se pueden describir a grandes rasgos las metodologías de la siguiente manera: El método de peor caso (worst case) consiste en determinar el valor de la tolerancia que se adapta a los extremos de las tolerancias asignadas en los puntos críticos de una pieza, mediante un proceso aritmético. Por otro lado, la suma de cuadrados (RSS) busca analizar el efecto de las tolerancias en un escenario más realista, debido a que los procesos se controlan en múltiples variables por lo que es poco frecuente tener las tolerancias asignadas en sus valores límite, sin embargo este método cuenta con la limitación de ser aplicable solamente a dimensiones lineales. Finalmente, el método de Montecarlo tiene como objetivo simular la probabilidad de una distribución de tolerancias utilizando reglas estadísticas mediante el uso de un número muy elevado de combinaciones, que permiten generar una matriz de datos que se analizan para identificar los valores que mejor se adaptan a las condiciones productivas.

4.4 ADQUISICIÓN DE DATOS A PARTIR DE MÉTODOS DE DIGITALIZACIÓN

Al conocer las opciones planteadas para la asignación de las tolerancias, es importante conocer algunos aspectos significativos relacionados con el proceso de fabricación, que se verán reflejados en los datos obtenidos como producto de la digitalización. Ya que ésta sirve para determinar características y procesos de manufactura, debido a que cada proceso deja una huella particular dependiendo de las herramientas, la aplicación en la que se usará y los costos en los que se tendrán que acarrear (ver figura 2).

Fig. 4. Texturas hechas por diferentes procesos de manufactura, extraído de Dimensional tolerance approximation

for reverse engineering applications.11

11 J. Jamshidi, A. R. Mileham and G. W. Owen. Dimensional tolerance approximation for reverse engineering applications. international design conference - design 2006

18

Para la realización de procesos de ingeniería inversa alrededor del mundo se han apoyado en el uso de herramientas de verificación e inspección con el fin de obtener la geometría de la pieza, esta se encuentra dividida en dos grandes grupos: equipos de contacto y de no contacto. En el primero de ellos se encuentran instrumentos de medición que le permiten obtener al diseñador las dimensiones generales de la pieza, como es el caso de calibradores, micrómetros o algún otro instrumento donde se genera un contacto directo con el objeto a medir para poder verificar sus dimensiones. Y adicionalmente se encuentran equipos de medición por coordenadas (CMM), que presentan una gran resolución donde se debe realizar una cantidad muy grande de mediciones para obtener información susceptible de ser analizada. Además, que depende mucho de la experticia de quien realice la toma de datos. Lo que conlleva a un uso más frecuente en el campo de la inspección de este tipo de artefactos debido a su limitación de obtención de información. Esto se debe a su principio de funcionamiento, que consiste en el uso de un punto específico de referencia general para toda la máquina, y que si se desea realizar una nueva toma de medida debe realizarse otra proyección en el eje coordenado. En el grupo de aparatos sin contacto con la pieza se puede decir que estos equipos no están referenciados a un punto específico de una mesa de trabajo sino que se demarca sobre la pieza el sistema de referencia mediante el uso de pequeños marcadores que reconoce el equipo, con el fin de evitar errores debidos a la manipulación de la pieza, ya que se encuentra estática y se capturan los datos a partir del recorrido del instrumento por todo el contorno; aquí se realiza una división en dos grandes grupos determinada por el tipo de tecnología para la captura de datos, el primer grupo consiste en la utilización de un sistema óptico. Y luego encontramos equipos laser, cuyo principio de funcionamiento consiste en el uso de triangulación, es decir se proyecta un rayo de luz sobre el objeto que se desea digitalizar y mediante el uso de cámaras acopladas al equipo mediante cálculos se determinan las variaciones en la pieza conociendo la longitud de la luz enviada y midiendo su proyección generando triángulos con los que se conoce la posición exacta.

dubrovnik - croatia, may 15 - 18, 2006.

19

Fig. 5. Método de triangulación en un escáner láser, extraído de:

https://www.creaform3d.com/sites/default/files/assets/brochures/files/handyscan3d_brochure_en_hq_24092013.pdf 12.

Al ser un haz de luz que recorre la totalidad del elemento la cantidad de datos que se obtienen es de un número muy elevado denominada nube de puntos, que son evaluados mediante el uso de un algoritmo que determina cuáles son los cambios significativos a lo largo de todo el objeto, creando relaciones lógicas para la reconstrucción y posterior mallado de toda la pieza, en un lapso de tiempo muy reducido. Para poder entender mejor esta información se presenta a continuación un esquema general de los métodos de captura.

Fig 6.Clasificación de técnicas de adquisición de datos, extraído de: Reverse engineering applications for recovery

of broken or worn parts and re-manufacturing: Three case studies 13

Al realizar la comparación de la tecnología láser vs óptica con una pieza modelo se encontró que el desempeño de los scanner laser es mejor en aspectos como la planitud y cilindricidad14. Esto obtenido mediante la aplicación de una comparación utilizando una pieza controlada y un equipo STEINBICHLER COMET L3D como dispositivo óptico y en el caso del láser se realizó con un CREAFORM EXASCAN;

12 Handy Scan 3D, the portable 3d scanners for industrial applications, Recuperado de : https://www.creaform3d.com/sites/default/files/assets/brochures/files/handyscan3d_brochure_en_hq_24092013.pdf, el día 28 de marzo de 2017 13 Eyup Bagci. Reverse engineering applications for recovery of broken or worn parts and re-manufacturing: Three case studies. Advances in Engineering Software 2009 14 Teodor Tóth, Viktória Rajťúková, Jozef Živčák. Comparison of Optical and Laser 3D Scanners. CINTI 2013 • 14th IEEE International Symposium on Computational Intelligence and Informatics • 19–21 November, 2013 • Budapest, Hungary

Tecnicas de adquisicion de datos

Tecnicas sin contacto

acusticamagnetica

óptica

triangulacion

oscilacion de puntos

rango de textura

Estereo escaneo

interferometria

iluminacion estructurada

analisis de imagen

rango de foco

tecnicas de contacto

brazos roboticos

Maquinas de medicion por coordenadas

CMM

20

en un ambiente controlado, para reducir errores relacionados con la toma de datos, realizando el procedimiento tres veces para tener una muestra significativa y por lo tanto realizar un comparativo. La colección de puntos que se obtiene en el proceso se denomina nube de puntos, estos datos deben ser agrupados de modo que se pueda obtener un enmallado consistente con la pieza de estudio, que cumpla con las características dimensionales que tiene la pieza original. Para esto, el software que realiza el procesamiento de datos cuenta con un código denominado algoritmo; cuya finalidad es determinar puntos consecutivos con forma similar y agruparlos bajo una superficie, de modo que se pueda diferenciar los cambios representativos sobre la pieza y darles un orden lógico a las superficies. Estos códigos se han evaluado y día a día buscan ser mejorados para que sea menor la cantidad de puntos que se requieran para construir las superficies, con la finalidad de reducir el peso de los archivos generados, y por lo consiguiente mejorar el uso de los mismos en los programas CAD. Sin embargo, se presentan fallos como superposición de superficies o falta de ellas al revisar los archivos generados, para esto se han creado como parte de algoritmo compensaciones que buscan reducir estos fallos.

4.5 MANEJO Y POSTPROCESAMIENTO DE DATOS

Pese que se han realizado gran cantidad de desarrollos y evaluaciones relacionadas con la asignación de las tolerancias, no se ha validado un proceso para determinar la viabilidad y las limitaciones del proceso en un caso que implique un ensamble mecánico. Ya que el análisis se limita propiamente a la evaluación de una sola pieza o en su defecto una revisión teórica que busca especificar todos los métodos disponibles para realizar el proceso de asignación de la mejor manera posible. Por esto el mayor acercamiento en el que se ha desarrollado es enfocarse en industrias o sectores manufactureros muy específicos en los cuales se designan librerías y modelos específicos en donde se inicia el procedimiento de asignación de tolerancias. La adquisición de la pieza es el primer paso, para luego abordar lo concerniente al problema puntual, las tolerancias en el proceso de asignación para ensambles mecánicos. Con el fin de entender con profundidad el concepto se hablará de tolerancias geométricas y tolerancias paramétricas ya que es la clasificación general en la que se pueden dividir.

21

Las tolerancias geométricas se relacionan con un método donde se clasifican en tres procesos, especificación, ubicación y análisis15, esto se realiza identificando los requerimientos, así como las piezas que llevan los valores de referencia, para luego determinar la tolerancia correspondiente y su ubicación, para que finalmente se realice el proceso de análisis donde se verifica que se cumpla el exigencia de entrada; todo esto asociado directamente con la forma. La forma más simple de estas tolerancias es el caso lineal, donde se reduce a la selección del valor que cumple con la especificación; sin embargo, este caso tiene limitaciones a lo hora de realizar inspecciones e interpretación. De otro lado las tolerancias paramétricas son aquellas relacionadas con los parámetros de diseño, donde se debe identificar las interacciones críticas entre las tolerancias dimensionadas. Todo esto se busca integrar en los métodos de análisis de tolerancias, como se hablaba anteriormente existe para el método de acumulación dos herramientas principales, peor caso y suma de cuadrados y en el modelo estadístico se encuentra el método de Montecarlo. 4.5.1 ACUMULACIÓN DE TOLERANCIAS. La acumulación de tolerancias, tiene un peso muy importante al momento de elaborar un diseño, ya que cada variación individual tiene un resultado sobre la geometría de la pieza, y esto termina afectando el resultado final de un ensamble. Por lo que se utilizan metodologías como las descritas en el apartado 4.3 que permiten determinar las tolerancias en aquellas zonas que no son críticas, para cumplir con las condiciones de diseño. Los softwares de diseño CAD, han integrado elementos relacionados a la asignación de tolerancias en sus entornos gráficos por la importancia que tienen en los diseños y posterior fabricación; otorgándole mejores herramientas al diseñador para reducir los costos de fabricación, ya que al realizar este tipo de análisis se pretende evaluar que las tolerancias asignadas cumplen las restricciones. En el caso de herramientas como Solidworks, con su módulo desarrollado para esto se denomina DimXpert, cuya función consiste en la asignación de tolerancias, inicialmente sobre cada pieza, según las indicaciones que le otorgue el diseñador; el programa verifica las condiciones límite sobre cada variación sobre la pieza y compara los casos extremos en los que el diseño es viable. Esto corresponde a la metodología de worst case, se realiza el proceso de manera individual y al momento de realizar el ensamble se ejecuta nuevamente y evalúa los resultados para determinar las mejores condiciones que garanticen el funcionamiento.

15 Antonio Armillotta , Quirico Semeraro. Geometric Tolerances. Geometric Tolerance Specification. Springer-Verlag London Limited 2011. Pg4

22

Comercialmente existen softwares especializados en este tema como Rapidform16, que hace parte de las herramientas desarrolladas para complementar los instrumentos de escaneo de la empresa Faro, este programa se divide en tres grandes grupos de herramientas según la necesidad: Están el XOS, enfocada al escaneo, XOR, desarrollada para el rediseño y finalmente XOV para la verificación. Otro programa que se enfoca en el análisis de variaciones es 3dcs17 que se integra al software CAD y su direccionamiento es el análisis de la variación, generando curvas estadísticas y simulaciones que tienen aplicaciones en diseño e inspección. Integrando herramientas de control de calidad a todo el proceso de diseño, sin embargo, el costo es muy elevado para este tipo de programas, debido a su adaptabilidad; por lo que se destacan opciones para la asignación de tolerancias desarrolladas en entornos académicos.

4.6 MODELO METODOLÓGICO.

De acuerdo con lo investigado y desarrollado en la anterior retroalimentación bibliográfica se manejará un proceso metodológico en el cual se pretenderá principalmente:

a. Definir las piezas que serán estudiadas y conocer sus dimensiones iniciales para ser controladas y poder ver los resultados finales.

b. Realizar la fabricación de los elementos del ensamblaje escogidos por medio de un centro de mecanizado; estas piezas fabricadas en materiales en los cuales su fabricación y su respectiva medición sean confiables.

c. Realizar la digitalización por medio de un escáner 3D el cual brinde unos resultados base con los cuales se puedan controlar tolerancias con resolución media.

d. Convertir los archivos que se encontraron en el proceso de escaneado dentro de un software CAD, el cual produzca que se puedan trabajar màs fácil las cotas a controlar.

e. Realizar el proceso de asignación Propuesto en (7) y encontrar los valores de tolerancias en donde garantizará un ensamble controlado y unas tolerancias coherentes.

f. Mostrar resultados encontrados e identificar tolerancias halladas.

16 http://www.3dspatial.com.au/rapidform.html 17http://www.3d-printer.co.za/Software/RapidForm/rapidform.html#.WPZ-U_k1_IU

23

5. CONJUNTO MODELO

5.1 DISEÑO DE PIEZAS

Con el propósito de tener un proceso totalmente controlado se decide generar un ensamble que consta de cuatro piezas al que se le asignaron sus tolerancias dimensionales, y que pueda ser fabricado con los recursos disponibles en el laboratorio de robótica y CNC de mecánica de la Universidad Distrital Francisco José de Caldas. 5.1.1 Diseños planteados. Para esta etapa, se planteó el uso de un conjunto de 4 elementos que presentara relaciones entre sus piezas, con el fin de evaluar en posteriores etapas la incidencia de la acumulación de tolerancias individuales sobre las relaciones de ensamble; a continuación, se presenta una tabla que indica las características de cada uno de los diseños y por qué se descartaron del proyecto. TABLA 1. Diseños planteados, fuente Autores

Diseño características Descartado por:

Este ensamble consta de una base en la que se ajustan dos piezas que se encuentran unidas en la parte superior con un eje.

Debido a que este conjunto presenta relaciones entre los arcos y los centros de las piezas que son unidad con el eje, se desvía la atención sobre estos elementos y no se realiza el análisis que se espera

24

Este conjunto presenta relaciones entre platinas que tienen unas cajas que ensamblan para formar un arco que se entrelazan entre si

Debido a que las cajas internas que se ensamblan tienen redondeos esto hace mas complicado el proceso de control tanto de fabricación como de asignación de tolerancias

En este ensamble se plantearon tres tipos de relaciones entre pines y agujeros, de modo tal que se evaluaran las relaciones de posición presentes en cada uno de ellos.

5.1.2 Características del ensamble Las piezas elegidas, presentan tolerancias muy amplias, simulando un caso de desgaste extremo, por fuera de los ajustes de holgura básicos sugeridos en textos académicos18, que son un punto de referencia para establecer las variaciones más utilizadas, que cumplen según la condición que se requiere, ya que el objetivo principal de nuestro proyecto es re asignar las tolerancias y llevarlas a un punto donde se evidencie la mejora del ensamble, se plantea un diseño donde la característica fundamental consiste en ubicaciones descentralizadas, buscando hacer el esquema poco intuitivo, para no dar a lugar a asumir posiciones de primer momento, y dando a lugar al análisis de los datos, mediante el uso de aproximaciones y deducciones según sea el caso.

18 Jensen Cecil, Helsel Jay, Short Dennis. Dibujo y diseño en ingeniería, 6ta edición, 2004, Mc Graw Hill

25

5.2 PROCESO DE MECANIZADO

Iniciamos el proceso de mecanizado, haciendo uso de la máquina del laboratorio de Robótica y CNC. de la universidad Distrital, debido a que se buscaba obtener la mayor precisión posible se decidió realizar el pre mecanizado directamente allí, puesto que esto nos garantizaría la continuidad de todos los procesos en la misma máquina, Se eligió como material para mecanizado, un acero 1045, cuyas propiedades son conocidas, debido a su uso frecuente en diferentes entornos , ya que proporcionan una dureza mayor respecto al acero estructural y permite buena maquinabilidad, cuando ya se estaba realizando el ajuste de los bloques para igualarlos todos a una misma dimensión en el proceso de pre mecanizado, la máquina presento fallos y se suspendió el uso de esta para el mecanizado de aceros, como medida cautelar, ya que su uso primordial está destinado a materiales poliméricos, que no implican un esfuerzo muy grande por parte de la máquina. Motivo por el que se buscó una solución alterna, entrando en contacto con la coordinación de mecánica, se realizó un convenio de uso de equipos con la Universidad INNCA de Colombia, quienes dispusieron de su planta física y su personal técnico a disposición de nuestro proyecto de grado, para la elaboración del primer conjunto de piezas. Con el apoyo del ingeniero Elmer Martínez durante todo el proceso que se describe a continuación se procedió a la elaboración de las piezas del ensamble. Inicialmente se hizo uso de las máquinas del laboratorio de la Universidad Innca de Colombia sede XII (Laboratorios de ingeniería de alimentos y talleres de ingeniería mecánica). Para que el proceso se llevara a cabo de la mejor manera posible, se ajustaron las piezas a mecanizar para dejarlas todas de un tamaño de 43 x 43 x 35(mm); inicialmente se ajustaron en la fresadora universal, y posteriormente se realizó el proceso de rectificado, para garantizar el acabado superficial, así como certificar que se cumplían condiciones de perpendicularidad en las caras, para que el ensamble planteado se ajustara de manera adecuada.

Fig. 10. Rectificado de piezas, fuente autores.

26

Al tener las piezas de la medida correcta se inicia el mecanizado CNC, para este proceso, se obtuvo ayuda del estudiante Cesar Augusto Nieto, quien desarrollo los programas de mecanizado que se ejecutaron para obtener las piezas finales, asimismo, se realizó con antelación una prueba en aluminio con material otorgado por el laboratorio, para garantizar que los parámetros escogidos fuesen los indicados, y así realizar modificaciones en el programa, antes de utilizar el material final. Adicionalmente, nos dan a conocer los programas relacionados al mecanizado, de manera informativa para que se tenga clara la información asociada acerca del tipo de herramienta, velocidad de corte y profundidad de la herramienta.

Fig.11 Trayectoria para pieza, fuente autores

Finalmente, se realiza el mecanizado de todas las piezas. Para obtener un mejor acabado superficial se adquiere un escariador de 3/8” con recubrimiento TiAlN (nitruro de titanio aluminio), ya que su desempeño es mucho mayor comparado con la herramienta de acero rápido, que se encuentra en el laboratorio; el fabricante de la herramienta, garantiza una tolerancia de h6 y una variación de diámetro de corte de +/- 0.000 a -0.05 mm, bajo las condiciones recomendadas;19 el montaje realizado fue el siguiente para el mecanizado de las piezas.

19 cutting tools tmx 20015 https://www.toolmex.com/customer/docs/Tooling/2015_TMXCTCatalogIndexableRound_LoRes.pdf

27

Fig. 12. Mecanizado CNC de las piezas, fuente autores

El resultado final, fueron cuatro piezas con ajustes deslizantes entre sí, conformando el ensamble planteado inicialmente, el resultado final se muestra a continuación.

28

Fig. 13. Piezas mecanizadas, fuente autores

5.3 DIGITALIZACIÓN

El escáner del Laboratorio de ingeniería inversa, adscrito a la facultad de ingeniería de la Universidad Distrital Francisco José de Caldas, fue el equipo que se utilizó para la digitalización de las piezas; este instrumento corresponde a un exa scan3d portátil, de la empresa creaform; cuyas características fundamentales se describen en la ficha técnica ubicada los anexos.

Fig. 13. Escáner Handy scan 3d, fuente autores

Su principio fundamental se basa en el cálculo obtenido de la triangulación de las diferentes distancias obtenidas después de proyectar sobre la superficie a digitalizar, para esto se deben ubicar sobre las piezas los puntos de referencia, que son pequeños puntos blancos que se posicionan de forma aleatoria por todo

29

el elemento, luego se determina en el software del escáner que se realizara el modo de reconocimiento, donde se debe referenciar la superficie que está sirviendo , para determinar donde está ubicado el final del elemento .

Fig. 14. Pieza en proceso de digitalización, fuente autores.

Al ser un equipo portátil, la persona que lo opera puede rodear la pieza a escanear y adaptarse al entorno, de modo tal que pueda obtener la mayor cantidad de puntos posibles, y de este modo toda la geometría relacionada. Mientras tanto en la pantalla del computador se puede visualizar el estado de la nube de puntos que se está generando, con el fin de proporcionar la información de donde se requiere hacer mayor énfasis, el escáner cuenta con tres luces que informan a la persona que realiza la digitalización si se encuentra en una zona óptima para adquirir los datos o se encuentra muy cerca o muy lejos del elemento. Cuando se considere que ya se encuentra totalmente digitalizada la pieza se procesa la nube de puntos y se genera un archivo con extensión STL, que puede ser leído por diferentes programas, para ser manipulado y extraer la información pertinente. Se realizó luego, el post procesamiento de las digitalizaciones, apoyados en el uso de Solid Works, utilizando el asistente de preparación de malla ,con el que se eliminó todo aquello que no hacia parte de las piezas escaneadas, y se reconstruyeron algunos puntos faltantes en el enmallado, para finalmente reconstruir los sólidos, y verificar las dimensiones que se obtuvieron en el proceso de mecanizado, y se validó que así como en el conjunto físico no se presentan interferencias, utilizando la herramienta de detección de interferencias; para facilitar el proceso de asignación se aproximan los valores de posición de los agujeros a la unidad más cercana, esto debido a que la precisión del instrumento es de solamente 0.05 mm ya que este es un equipo de de un uso más general y no metrológico, lo que no garantiza realizar un análisis muy profundo de los

30

valores obtenidos en el proceso de mecanizado, por lo tanto trabajaremos con las medidas nominales de cada componente, y en los ajustes se utilizara un valor recomendado.

Fig. 15. Dimensiones finales de las piezas mecanizadas, fuente Autores.

5.4 RE ASIGNACION DE TOLERANCIAS

Se debe definir el tipo de ajuste que se desea asignar para la relación agujero-eje, en los casos de nuestro conjunto nos apoyamos en el uso de las tablas de la norma ISO 286 de ajustes de holgura básicos de orifico preferente, para la selección del índice de calidad se verifica que esta haga parte los parámetros recomendados para ajuste de precisión, que cubren los números 5 a 9, luego se elige el tipo de relación que se busca en el ensamble, Para nuestro ensamble se determina que se busca generar conjuntos donde se presente una rotación cerrada (H8-f7),que corresponde a un ajuste recomendado y se toman los valores que cubren este tipo de relación para los diferentes diámetros. Tabla 2. tolerancias para diámetros, relación agujero-eje

diámetro condición orificio Eje Ajuste

10 Max (mm) 10.022 9,987 0.05

Min (mm) 10.000 9.972 0.013

25 Max (mm) 25.033 24.980 0,074

Min (mm) 25.000 24.959 0.02

Se elige trabajar con la condición máxima, ya que permite un número más amplio de posibilidades a analizar, para la tolerancia exterior de las piezas se asume un valor de +/-0,1 mm.

31

Como se evidencio en el marco teórico, los métodos para realizar los análisis de tolerancias que garantizan la verificación de diferentes posibilidades de desarrollos son los estadísticos; por lo que se utilizó y los valores nominales, son los mencionados anteriormente en la figura…. el código de Matlab planteado en la tesis, para la evaluación de las tolerancias sobre las piezas digitalizadas, Partimos entonces con la determinación de las ecuaciones que definen el ensamble para cada caso, los valores x, corresponden a la variable que se busca determinar y los valores “y” son las restricciones con las que está determinado el conjunto, en nuestro caso corresponde a las dimensiones exteriores y al ajuste elegido como relación entre el agujero y el eje según sea el caso; a continuación, se desarrollara el proceso de asignación de tolerancias para cada uno de los elementos planteados 5.4.1 Caso 1. Ensamble con un pin

𝑦1 = 𝑥2 − 𝑥3 𝑦2 = 𝑥2 − 𝑥1 − 𝑥5 + 𝑥4

𝑦3 = 𝑥5 + 𝑥6

Fig 16. Relación de variables para el caso 1.

Como se determino anteriormente se trabajo con la limitante de condición maxima, parala relación agujero- eje, y una tolerancia sobre las dimensiones exteriores de 0,2 mm, se ingresaron en matlab las siguientes modificaciones al codigo existente

32

Fig 17. Ubicaciòn de valores para iteracion en programaciòn de matlab.

se ingresan los valores dim_pieza_sup y dim_pieza_inf: para nosostros ambos items corresponden a 3, que son las variables de cada pieza, se determina desde donde se quiere que inicie la iteración de los resultados para cada pieza, esto se realiza indicando valores en b1 y b2; se elige que sea de 0.01 para todos ya que la condicion maxima no daría 7 opciones sobre el diametro con las que iterar.

33

Fig 18. Indicaciòn de la matriz de covarianza en programaciòn de matlab.

Se modifican en la matriz de ceros que complementa las matrices individuales de covarianza con el tamaño que se espera obtener, ya que tenemos 6 variables, la matriz debe ser de 6,6. Se renombra la matriz de covarianzas superior e inferior, la primera va de las variables 1 a 3, y se llamara MatCov1; la matriz que identifica la pieza superior cubre las variables x del 4 al 6 y se llama MatCov2.

34

Fig 18. Definiciòn de las restricciones en programaciòn de matlab.

Se ingresa la matriz que determina las restricciones en relacion a las variables, esta se llama A, en nuestro caso es la siguiente:

Fig19. Matriz de restricciones.

Finalmente se ingresan en la ultima etapa nuevamente la matriz A, las tolerancias totales el valor medio de X, es decir el valor nominal para cada x, se añade el límite superior e inferrior sobre cada y,

35

Fig 20. Ubicaciòn de valores para iteracion en programaciòn de matlab.

El programa realiza las iteraciones que correspondan para evaluar los valores máximosy minimos sobre cada variable, y muestra los resultados superiores e inferiores para cada x, De manera similar se realiza este proceso para el eje y, puesto que la matriz es la misma y las tolerancias tambien, la variacion se encuentra en los valores nominales de x y los límites superiores(LES) e inferiores(LEI) , que para este eje son de: X1=8.5, x2=33.5, x3=9.5, x4=8.5, x5=33.5, x6=9.5 LES: y1=43.2, y2= 25.033, y3=43.2 LEI: y1=43, y2=24.980, y3=43

36

Fig 21. Resultados encontrados en programaciòn de matlab.

Con los datos de entrada indicados anteriormente se obtiene los siguientes resultados, para la pieza 1: Tabla 3. tolerancias para diámetros, relación agujero-eje

ltsx ltix ltsy ltiy

x1 4,503 4,497 8,503 8,497

x2 29,503 29,497 33,502 33,498

x3 5,503 5,498 9,503 9,497

x4 5,503 5,497 8,503 8,497

x5 30,501 30,499 33,501 33,499

x6 4,502 4,498 9,501 9,499

Donde Ltsx=limite superior en eje coordenado x Donde Ltix=limite inferior en eje coordenado x Donde Ltsy=limite superior en eje coordenado y Donde Ltiy=limite inferior en eje coordenado y De manera similar se realiza este proceso, con las demas combinaciones que se presentan en los casos 2 y 3, modificando donde se requiere el número de

37

variables, la matriz que identifica el sistema de ecuaciones, los valores nominales de “x” y los límites superior e inferior. 5.4.2 Caso 2 ensamble con dos pines

𝑦1 = 𝑥4 + 𝑥5 𝑦2 = 𝑥2 − 𝑥1 − 𝑥9 + 𝑥8

𝑦3 = 𝑥4 − 𝑥33 − 𝑥7 + 𝑥6 𝑦4 = 𝑥8 − 𝑥7 − 𝑥3 + 𝑥2

𝑦5 = 𝑥9 + 𝑥10

Fig 22. Correlaciòn de cotas en x para el ensamble de dos pines.

Donde la matriz que representa la relación entre las variables es la siguiente:

Fig 23. Matriz de representaciòn de variables.

Y los valores que se modifican corresponden a: dim_pieza_sup=5; número de variables pieza superior dim_pieza_inf=5; número de variables pieza inferior b1= [0.02 0.001 0.001 0.001 0.02]; punto de inicio de la iteración b2= [0.02 0.001 0.001 0.001 0.02]; punto de inicio de la iteración covarianzasx=zeros(10,10) tamaño de la matriz de ceros para la covarianza covarianzasx(1:5,1:5)=MatCov1; matriz de covarianza superior

38

covarianzasx(6:10,6:10)=MatCov2; matriz de covarianza inferior tolminx=[0.02;0.01;0.01;0.01;0.01;0.01;0.01;0.01;0.01;0.02]; puntos de inicio de la tolerancia toleranciasy=[0.2;0.025;0.025;0.025;0.2]; variación de la tolerancia de las restricciones mediax=[6 16 27 38 5 5 15 27 37 6] valor intermedio de los x(en el plano x) mediay=[7 17 27 38 5 5 15 26 36 7] valor intermedio de los x(en el plano y) LES=[43.2 10.022 10.022 10.022 43.2]; máximo valor para las restricciones y LEI= [43 9.987 9.987 9.987 43]; mínimo valor de las restricciones y Después de realizar las modificaciones correspondientes a cada caso, se obtuvieron los siguientes resultados ltsx ltix ltsy ltiy

x1 6,003 5,997 7,003 6,997

x2 16,003 15,997 17,002 16,998

x3 27,003 26,998 28,002 27,998

x4 38,003 37,997 38,003 37,997

x5 5,002 4,998 5,003 4,997

x6 5,003 4,997 5,003 4,997

x7 15,002 14,998 15,000 14,990

x8 27,003 26,997 26,002 25,998

x9 37,001 36,999 36,002 35,998

x10 6,001 5,999 7,003 6,997

Tabla 4. Determinación de los valores en sus diferentes puntos.

5.4.3 Caso 3- tres pines Para el elemento número tres es diferentes la ecuación para el eje x y para el eje y, ya que como restricción de diseño se tiene que dos de los pines están alineados; en el eje x tiene 14 variables por encontrar, y en el caso de y son 10 variables para hallar; la ecuación en y, es completamente igual al caso 2.

39

𝑦1 = 𝑥6 + 𝑥7 𝑦2 = 𝑥2 − 𝑥1 − 𝑥13 + 𝑥12

𝑦3 = 𝑥4 − 𝑥3 − 𝑥11 + 𝑥10 𝑦4 = 𝑥6 − 𝑥5 − 𝑥9 + 𝑥8 𝑦5 = 𝑥10 − 𝑥9 − 𝑥5 + 𝑥4 𝑦6 = 𝑥12 − 𝑥11 − 𝑥3 + 𝑥2

𝑦7 = 𝑥13 + 𝑥14 Fig 24. Conjunto de valores y ecuaciones para la pieza 4.

A continuacion se muesta la matriz para el eje x

Fig 25. Matriz de variables para la pieza 4.

Y se modifican los siguientes ítems dim_pieza_sup=7; número de variables pieza superior

40

dim_pieza_inf=7; número de variables pieza inferior b1= [0.02 0.001 0.001 0.001 0.001 0.001 0.02]; punto de inicio de la iteración b2= [0.02 0.001 0.001 0.001 0.001 0.001 0.02]; punto de inicio de la iteración covarianzasx=zeros (14,14) tamaño de la matriz de ceros para la covarianza covarianzasx (1:7,1:7) =MatCov1; matriz de covarianza superior covarianzasx (8:14,8:14) =MatCov2; matriz de covarianza inferior tolminx=[0.02;0.01;0.01; 0.001; 0.001; 0.001; 0.001; 0.01;0.01;0.01;0.01;0.01;0.01;0.02]; puntos de inicio de la tolerancia toleranciasy=[0.2;0.025; 0.025; 0.025;0.025;0.025;0.2]; variación de la tolerancia de las restricciones mediax=[5 15 17 27 28 38 5 5 15 16 26 28 38 5] valor intermedio de los x Y en el plano y se toma la matriz para el caso 2, y se modifica unicamente mediax=[3 13 22 32 11 11 21 30 40 3] valor intermedio de los x(en el plano x) LES=[43.2 10.022 10.022 10.022 43.2]; máximo valor para las restricciones y LEI=[43 9.987 9.987 9.987 43]; mínimo valor de las restricciones y Con estas modificaciones se obtienen los siguientes resultados: Tabla 5. Tabla de valores de la matriz para la pieza 4.

ltsx ltix ltsy ltiy

x1 5,001 4,989 3,001 2,999

x2 15,000 14,998 13,000 13,000

x3 17,001 16,993 22,000 21,999

x4 27,001 26,989 32,000 31,997

x5 28,001 27,997 11,000 10,996

x6 38,000 37,996 11,001 10,998

x7 5,001 4,999 21,000 20,996

x8 5,001 4,999 30,001 29,997

x9 15,001 14,999 40,002 39,999

x10 16,000 15,999 3,000 2,996

x11 26,000 25,993

x12 28,001 27,995

x13 38,001 37,999

x14 5,001 4,999

41

Con estas tolerancias asignadas los planos quedarían de la siguiente manera,

A=0,003 D=0,003 H=0,002 M=0,002 Q=0,001

B=0,002 E=0,004 J=0,003 N=0,003 R=0,002

C=0,003 F=0,003 K=0,003 P=0,001 T=0,001 Tabla 6. Valores de tolerancias hallados después de la asignación.

Estos datos son el resultado de tomar los valores nominales que se generan entre los limites resultantes de las tablas, y se indica la tolerancia de modo tal que sea simétrica. Sin embargo, estos valores son sumamente ajustados, debido a que el programa evalúa las condiciones de material que cumplan con los valores nominales y las diferencias las distribuye resultando tolerancias muy pequeñas. Por lo tanto, son sumamente costosas para ser replicadas, en un escenario real, por lo tanto, se procede a realizar un análisis de tolerancias utilizando el método RSS, para verificar si estas tolerancias son correctas Para esto se procede a evaluar las condiciones individuales da cada pieza, de la siguiente manera: Para el ensamble de la pieza de un pin

42

Fig26. Toma de dimensiones para determinar valores en el método RSS para la pieza1.

Los valores en el eje x obtenidos en el análisis individual son los siguientes: Pieza1(eje) "+" "-" tol(+/-) cuadrados Descripción

35,00000 0,30000 0,09000 dim1

4,50000 0,10000 0,01000 dim2

25,01700 0,01700 0,00029 dim3

35,00000 29,51700 0,41700 0,31668 totales

Nominal 5,48300 min distancia 5,16632

tolerancia (+/-) 0,31668 max distancia 5,79968

Pieza 3 "+" "-" tol(+/-) cuadrados Descripción

35,00000 0,30000 0,09000 dim1

4,50000 0,10000 0,01000 dim2

25,01700 0,01700 0,00029 dim3

35,00000 29,51700 0,41700 0,31668 totales

Nominal 5,48300 min distancia 5,16632

tolerancia (+/-) 0,31668 max distancia 5,79968

De esta misma manera se realiza el análisis en el eje y

43

Pieza 1 "+" "-" tol(+/-) cuadrados Descripción

43,00000 0,30000 0,09000 dim1

9,50000 0,10000 0,01000 dim2

24,99000 0,01000 0,00010 dim3

43,00000 34,49000 0,41000 0,31639 Totales

Nominal 8,51000 min distancia 8,19361

tolerancia (+/-) 0,31639 max distancia 8,82639

Pieza 3 "+" "-" tol(+/-) cuadrados Descripcion

43,00000 0,30000 0,09000 dim1

9,50000 0,10000 0,01000 dim2

25,01700 0,01700 0,00029 dim3

43,00000 34,51700 0,41700 0,31668 totales

Nominal 8,48300 min distancia 8,16632

tolerancia (+/-) 0,31668 max distancia 8,79968

Tabla 7. Valores de tolerancias para las piezas relacionadas con la pieza 1.

Encontramos de manera particular que si se utilizan las tolerancias asignadas mediante el uso de tablas se presenta una interferencia al evaluar las distancias mínimas, en las dos piezas como se ve a continuación: Eje X

min distancia -0,42065

max distancia 0,47465 Tabla 8. Valores de tolerancias en el eje x.

Eje y

min distancia -0,42065

max distancia 0,47465 Tabla 9. Valores de tolerancias en el eje y.

Realizamos este mismo proceso con los otros dos ensambles

44

Fig27. Toma de dimensiones para determinar valores en el método RSS para la pieza2.

Pieza 2 Eje x "+" "-" tol(+/-) cuadrados desc

43,00000 0,30000 0,09000 dim1

6,00000 0,10000 0,01000 dim2

9,99400 0,00600 0,00004 dim3

5,00000 0,10000 0,01000 dim4

9,99400 0,00600 0,00004 dim5

43,00000 30,98800 0,51200 0,33177 totales

nominal 12,01200 min distancia 11,68023

tolerancia (+/-) 0,33177 max distancia

12,34377

Eje y "+" "-" tol(+/-) cuadrados desc

43,00000 0,30000 0,09000 dim1

7,00000 0,10000 0,01000 dim2

9,99400 0,00600 0,00004 dim3

5,00000 0,10000 0,01000 dim4

9,99400 0,00600 0,00004 dim5

45

43,00000 31,98800 0,51200 0,33177 totales

nominal 11,01200 min distancia 10,68023

tolerancia (+/-) 0,33177 max distancia 11,34377

Pieza 3 Eje x "+" "-" tol(+/-) cuadrados desc

43,00000 0,30000 0,09000 dim1

6,00000 0,10000 0,01000 dim2

10,01100 0,01100 0,00012 dim3

5,00000 0,10000 0,01000 dim4

10,01100 0,01100 0,00012 dim5

43,00000 31,02200 0,52200 0,33203 totales

nominal 11,97800 min distancia 11,64597

tolerancia (+/-) 0,33203 max distancia

12,31003

Eje y "+" "-" tol(+/-) cuadrados desc

43,00000 0,30000 0,09000 dim1

7,00000 0,10000 0,01000 dim2

10,01100 0,01100 0,00012 dim3

5,00000 0,10000 0,01000 dim4

10,01100 0,01100 0,00012 dim5

43,00000 32,02200 0,52200 0,33203 totales

nominal 10,97800 min distancia 10,64597

tolerancia (+/-) 0,33203 max distancia 11,31003

Tabla 10. Valores de tolerancias de la pieza 2.

Igual que en el primer caso se presenta entrecruzamiento en la condición mínima Eje x

min distancia -0,43538

max distancia 0,50338

Eje y

min distancia -0,43538

max distancia 0,50338 Tabla 11. Valores en x y Y para la pieza 2.

46

Finalmente, el tercer ensamble presenta las siguientes condiciones

Fig28. Toma de dimensiones para determinar valores en el método RSS para la pieza2. Las relaciones en el eje x son las siguientes Pieza 4 (tres pines) "+" "-" tol(+/-) cuadrados desc

43,00000 0,30000 0,09000 dim1

5,00000 0,10000 0,01000 dim2

9,99400 0,00600 0,00004 dim3

2,00000 0,10000 0,01000 dim4

9,99400 0,00600 0,00004 dim5

5,00000 0,10000 0,01000 dim6

9,99400 0,00600 0,00004 dim7

43,00000 41,98200 0,61800 0,34657 totales

nominal 1,01800 min distancia 0,67143

tolerancia (+/-) 0,34657 max distancia 1,36457

47

Pieza 3(agujeros) "+" "-" tol(+/-) cuadrados desc

43,00000 0,30000 0,09000 dim1

5,00000 0,10000 0,01000 dim2

10,01100 0,01100 0,00012 dim3

2,00000 0,10000 0,01000 dim4

10,01100 0,01100 0,00012 dim5

5,00000 0,10000 0,01000 dim6

10,01100 0,01100 0,00012 dim7

43,00000 42,03300 0,63300 0,34693 totales

nominal 0,96700 min distancia 0,62007

tolerancia (+/-) 0,34693 max distancia 1,31393

Y en el eje x las relaciones son las siguientes: Pieza 4 "+" "-" tol(+/-) cuadrados desc

43,00000 0,30000 0,09000 dim1

3,00000 0,10000 0,01000 dim2

9,99400 0,00600 0,00004 dim3

11,00000 0,10000 0,01000 dim4

9,99400 0,00600 0,00004 dim5

43,00000 33,98800 0,51200 0,33177 Totales

Nominal 9,01200 min distancia 8,68023

tolerancia (+/-) 0,33177 max distancia

9,34377

Pieza 3 "+" "-" tol(+/-) cuadrados Desc

43,00000 0,30000 0,09000 dim1

3,00000 0,10000 0,01000 dim2

10,01100 0,01100 0,00012 dim3

11,00000 0,10000 0,01000 dim4

10,01100 0,01100 0,00012 dim5

43,00000 34,02200 0,52200 0,33203 Totales

Nominal 8,97800 min distancia 8,64597

tolerancia (+/-) 0,33203 max distancia

9,31003

Tabla 12. Valores dimensionales de las piezas relacionadas con la pieza 3.

48

Y de manera similar que en los casos anteriores, se presenta entrecruzamiento en la condición mínima. Eje x

min distancia -0,43538

max distancia 0,50338

Eje y

min distancia -0,43938

max distancia 0,54138

Tabla 12. Valores en x y Y para la pieza 3.

Podemos determinar que se deben ajustar las tolerancias para obtener una relación mínima de distancias que no provoque interferencias, por lo tanto se reducirán los valores de tolerancias hasta encontrar uno que elimine esta condición; mediante el uso de Excel se realizó este proceso, de iteración, encontrando los valores de tolerancias, que dan como resultado en los planos lo siguiente:

A=0,01 D=0,008 H=0,01 M=0,01 Q=0,008

B=0,01 E=0,008 J=0,008 N=0,008 R=0,008

C=0,008 F=0,008 K=0,008 P=0,008 T=0,008 Figura29. Valores de tolerancias para las figuras dadas.

En este caso al tener el poder de decidir cuál medida es la que se va a averiguar, permite jugar con las tolerancias adyacentes para cumplir la condición de material; sin embargo las tolerancias siguen siendo reducidas.

49

6. ANALISIS Y DISCUSION DE RESULTADOS

Hemos podido establecer que mediante el uso de la herramienta de Matlab es

posible determinar tolerancias para ensambles sencillos, por lo que se puede

indicar de modo general una lista de pasos de la metodología de asignación de

tolerancias seria la siguiente:

Establecer el estado de la pieza Hay que validar primeramente el estado

del elemento seleccionado, para así

establecer si ha tenido un periodo largo

de trabajo, o solamente se desea copiar

para un uso futuro.

Recolección de datos del entorno Se debe recolectar la mayor cantidad

posible de información, asociada a

material y ajustes, ya que es primordial

verificar la relación con el entorno, para

escoger las tolerancias, ajustes y

dimensiones generales con las que

trabajaran las piezas.

Obtención de datos de la pieza Escanear la pieza para obtener todos

los datos asociados a la geometría, y si

hay zonas que tengan aspectos críticos

se debe pensar en la posibilidad de

apoyarse en el uso de otros equipos de

metrología que garanticen que se

obtenga los datos más relevantes de la

geometría.

Procesamiento de datos Mediante el uso del software se

procesara la geometría, tomando la

mayor cantidad de datos significativos

de cada pieza, para luego proceder a

reconstruir lo que hay sufrido algún tipo

50

de deterioro, en este momento se hace

uso de la información recolectada en el

inicio del proceso, ya que esto

determinara las decisiones de diseño

sobre cada pieza

Reasignación de tolerancias Se evaluaran las condiciones limite

sobre cada pieza, verificando la

condición de acumulación de

tolerancias, con el uso de software que

permita el análisis de las tolerancias

Evaluación de resultados Se realizara una evaluación del diseño

obtenido, que cumpla con los

requerimientos dimensionales

planteados al inicio, y de ser necesario

se realizaran simulaciones que

garanticen el buen funcionamiento de

las piezas para ser llevadas a

mecanizado.

Los datos obtenidos como producto de la validación de la información en Matlab,

demuestran que es posible realizar una asignación de tolerancias teniendo en

cuenta una correlación entre las variables con este tipo de plataformas, sin

embargo al revisar los resultados obtenidos se puede verificar que al depender

totalmente de los valores que asigne la persona que diseña, el resultado es un

valor muy restringido, lo que hace que las tolerancias sean muy ajustadas, y esto

aumentaría de manera significativa los costos asociados a fabricación.

51

7. CONCLUSIONES

De acuerdo al anterior documento queda claro considerar que los procesos de ingeniería inversa son un gran apoyo en la verificación de dimensiones de piezas reales para los procedimientos de inspección, como también en la verificación de las máquinas con que se fabricaron las piezas debido a que se pueden encontrar posibles desajustes en la máquina. Al no ser perceptibles tan fácilmente es de gran ayuda apoyarse en el análisis de tolerancias y en los procesos de asignación para así poder hallar inconsistencias en las cuales generarían problemas en el ensamble final. En los datos obtenidos después del método de asignación utilizado dentro de la herramienta MATLAB se puede encontrar que los ajustes encontrados presentan una precisión muy alta lo cual hace que al realizar un proceso de fabricación tenga dificultades y tenga un costo elevado. Pero estos resultados pretenden dar referencia para poder ser utilizados y tabularse de manera tal que puedan ser fabricados con tolerancias accesibles en máquinas-herramienta comerciales sin afectar la acumulación de tolerancias en el ensamblaje que pueda generarse. El Proceso metodológico que fue propuesto tiene la posibilidad de adecuarse a procesos de asignación de tolerancia por medio de ingeniería inversa a piezas reales en donde se pueda verificar dimensionalmente y se pueda realizar procesos de optimización en los cuales garanticen los ajustes deseados, esto sin dejar de un lado que para poder garantizar resultados veraces y efectivos se debe especificar claramente las dimensiones y tolerancias que se utilizarán como análisis y su correlación entre ellas.

52

8. RECOMENDACIONES Y TRABAJOS FUTUROS

Si bien el presente trabajo, ha logrado recolectar una serie de herramientas que permiten la evaluación de tolerancias dimensionales sobre unas piezas fabricadas directamente con ese fin, se debe llevar a un entorno en el que se presenten variaciones reales y se puedan generar un estudio más profundo de la aplicabilidad de las plataformas utilizadas en este documento. Asimismo, se destaca que el código utilizado en la plataforma Matlab, tomado de una fuente bibliográfica, puede ser mejorado con el fin de hacerlo un poco más interactivo, ya que hay que explorar en todo el contenido para validar en donde se requiere hacer cambios para lograr la asignación de tolerancias.

53

9. REFERENCIAS BIBLIOGRÁFICAS

Meiqing Liu, Yaohua Bai, Qiuwei Li, Zhiyong Liu, Qi Lin. Three-dimensional Reverse Engineering Modeling and Numerical Simulation of Pump Based on Laser Scanning Technology*. E-Product E-Service and E-Entertainment (ICEEE), 2010

Jiang, Z., et al., Reliability and cost optimization for remanufacturing process planning, Journal of Cleaner Production (2016), recuperado de http://dx.doi.org/10.1016/j.jclepro.2015.11.037 el dia 30 de Abril de 2016.

M. Bici, F. Campana, A. Trifirò. C.Testani. Development of automatic tolerance inspection through reverse engineering. Metrology for Aerospace (MetroAeroSpace), 2014 IEEE

Changhong Guo, Bingli Zhao. Bifu Hu, Ping Xi. The research and realization on computer-aideed aircraft tolerance desing based on UG. Mechanic Automation and Control Engineering (MACE), 2010 International Conference on

Songgang Xu, John Keyser. Statistical geometric computation on tolerances for dimensioning. Computer-Aided Design 2016.

Wang Rui & Georg Lothar Thimm & Ma Yongsheng. Wang Rui & Georg Lothar Thimm & Ma Yongsheng. Review: geometric and dimensional tolerance modeling for sheet metal forming and integration with CAPP. The International Journal of Advanced Manufacturing Technology December 2010, Volume 51, Issue 9.

J. Jamshidi, A. R. Mileham and G. W. Owen. Dimensional tolerance approximation for reverse engineering applications. international design conference - design 2006 dubrovnik - croatia, may 15 - 18, 2006.

Handy Scan 3D, the portable 3d scanners for industrial applications, Recuperado de : https://www.creaform3d.com/sites/default/files/assets /brochures/files/handyscan3d_brochure_en_hq_24092013.pdf, el día 28 de marzo de 2017

Eyup Bagci. Reverse engineering applications for recovery of broken or worn partsand re-manufacturing: Three case studies. Advances in Engineering Software 2009

54

Teodor Tóth, Viktória Rajťúková, Jozef Živčák. Comparison of Optical and Laser 3D Scanners. CINTI 2013 • 14th IEEE International Symposium on Computational Intelligence and Informatics • 19–21 November, 2013 • Budapest, Hungary

Antonio Armillotta , Quirico Semeraro. Geometric Tolerances. Geometric Tolerance Specification. Springer-Verlag London Limited 2011. Pg4 http://www.3dspatial.com.au/rapidform.html http://www.3d-printer.co.za/Software/RapidForm/rapidform.html#.WPZ-U_k1_IU

Gonzales Farias Isabel Marina, Guía de aplicación de una metodología para asignar tolerancias a un conjunto de variables correladas, univeersidad carlos III de Madrid, tabajo de grado para optar al titulo de ingeniera Mecanica julio 2010

Gonzalez Isabel y Sanchez Ismael, en Statistical tolerance synthesis with correlated variables, mechanism and machine theory 2009

Jensen Cecil, Helsel Jay, Short Dennis. Dibujo y diseño en ingeniería, 6ta edición, 2004, Mc Graw Hill

cutting tools tmx 20015 https://www.toolmex.com/customer/docs/ Tooling/2015_TMXCTCatalogIndexableRound_LoRes.pdf, recuperado el 11 de marzo de 2017.

58

10.3 CODIGO DE MATLAB

Este código está dividido en secciones, cada una de ellas debe ser pegada en una hoja individual, para poder ser ejecutado, se deja indicado los sitios donde se debe modificar los valores para cada caso nuevo. 10.3.1.1 Definicion de matrices correlacionadas % Este programa generara datos aleatorios de % distribuciones normales multivariantes % En este ejemplo el ensamblaje consta de dos piezas, % por lo que se generarán dos matrices de covarianzas: % una de 5x5 y otra de 2x2 % se generarán dos matrices de covarianzas: dim_pieza_sup=3; %MODIFICAR % Adaptamos la matriz al numero de variables correladas % que definen la pieza inferior dim_pieza_inf=3; %MODIFICAR % Adaptamos la matriz al numero de variables correladas % que definen la pieza superior m=1000; %Definimos un numero elevado de iteraciones b1=[0.01 0.01 0.01 ];%MODIFICAR % Valores para el comienzo de la iteración. b2=[0.01 0.01 0.01];%MODIFICAR % Valores para el comienzo de la iteración. x1=zeros(m,dim_pieza_sup); % Generamos dos matrices de ceros, % cada una de ellas de m filas x2=zeros(m,dim_pieza_inf); % y columnas acordes con las dimensiones % que se han definido anteriormente x1(:,1)=randn(m,1)*b1(1); for i=2:dim_pieza_sup x1(:,i)=rand*x1(:,1)+randn(m,1)*b1(i)*0.5; end Matcorr1=corrcoef(x1); MatCov1=cov(x1); [autovectores1,au21]=eig(MatCov1); Sigma1=sqrt(diag(MatCov1)); Propau1=sort(diag(au21)./sum(diag(au21))*100,'descend'); %----------------------------------------------------- x2(:,1)=randn(m,1)*b2(1); for i=2:dim_pieza_inf x2(:,i)=rand*x2(:,1)+randn(m,1)*b2(i)*0.3; end Matcorr2=corrcoef(x2); MatCov2=cov(x2); [autovectores2,au22]=eig(MatCov2); Sigma2=sqrt(diag(MatCov2)); Propau2=sort(diag(au22)./sum(diag(au22))*100,'descend'); % Estos dos programas generan las dos matrices de covarianzas iniciales

de % x que se utilizaran el los posteriores programas.

59

%----------------------------------------------------- save CovIniciales MatCov1 MatCov2 % Por último guardamos las dos % matrices que hemos generado % para utilizarlas posteriormente %-----------------------------------------------------

10.3.2 Definición de función objetivo function f=funcionobjetivo1(x) %En este programa se define la funcion objetivo bi=x; % valores por los que iremos multiplicando los autovectores para % modificarlos hasta conseguir los valores óptimos que cumplan la % función objetivo que estamos definiendo p=0.9973; % definimos el porcentaje de piezas defectuosas que