Consolidado Grupo 58 Trabajo Colaborativo1

description

Transcript of Consolidado Grupo 58 Trabajo Colaborativo1

ACTIVIDAD 6

TRABAJO COLABORATIVO 1

PRESENTADO POR:

WALDIER JESUS PEREIRA HERNANDEZ - CÓDIGO 77 188 971

SELSY VELASQUEZ VELASQUEZ CÓDIGO 50711410

RICARDO JAVIER TRUJILLO GONZALEZ CÓDIGO

JULIETH PAOLA AYURE MERCADO CÓDIGO 1065125275

GESTION DE PRODUCCION-CÓDIGO DEL CURSO 256597A_224

GRUPO 256597_58

TUTOR

JOSE ENRIQUE COTES

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD

ESCUELA DE CIENCIAS BÁSICAS, TECNOLOGÍA E INGENIERÍA

CEAD VALLEDUPAR

SEPTIEMBRE-2015

INTRODUCCIÓN

Se destaca la importancia de la gestión de la producción con el fin de

conseguir ventajas competitivas sobre la competencia, porque toda empresa

que está inmersa en un determinado entorno sea de tipo político, económico

ecológico entre otros, está sometida a un cambio continuo permanente

logrando de esta manera establecer condiciones propi picias para los

proveedores, competencia, clientes, personal entre otros.

Nosotros como estudiantes una distas estamos en este ámbito de aprendizaje

continuo para lograr un máximo de eficacia en cualquier empresa que

emprendamos o que sea asignada, teniendo como base para conseguir ese

máximo de eficacia, lograr que los entornos ya sean internos y externos halla

eficacia en su funcionamiento, los grupos externos están más ligados al

entorno y por ende son de difícil control y los internos están más ligados a la

organización y este se puede controlar más estrechamente.

Se puede evidenciar con la temática del curso que se dará a conocer en este

trabajo.

OBJETIVOS GENERALES

Conocer un excelente SOFWARE, como lo es el ERP, Planeación de

los recursos de una empresa. Para así ponerlo en práctica en los

objetivos propuestos de cada persona y prestar un gran servicio a los

clientes.

OBJETIVOS ESPECIFICOS

Llevar a cabo cada información o tip que nos da la herramienta del

SOFWARE, ERP, para emprender o llevar a cabo una empresa.

Tener claridad de cómo optimizar recursos en la empresa.

1. Con la lectura que encuentra registrada con el nombre de Act.6 PCPII

MODULO 11produccion elaborar un ejercicio modelo de aplicación que

intervengan los ítem relacionados con la empresa de uno de Ustedes que

labora.

La empresa gestar Parma para vehículos de alta gama.

De acuerdo con el pronóstico entregado por el Depto. Comercial, se le pide

Al jefe de Producción que realice un MPS para esta operación.

En este pronóstico se muestra una demanda en la primera semana de

80 SUNROOF, sin embargo los pedidos de clientes son de110 SUNROOF

Se cuenta con un inventario a la mano de110 SUNROOF, no se tiene nada pendiente.

INVENTARIO = 140 + 0 - 110

INVENTARIO = 30 SUNROOF

SEMANA 2

30 + 0 -

INVENTARIO= 80

INVENTARIO= -50

CANT. A LA MANO POLITICA PED.

250 unid.

TIEMPO DE ENTREGA 1 SEMANA140 JULIO AGOSTO

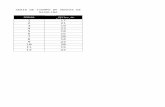

SEMANAS 1 2 3 4 5 6 7 8PRONOSTICO 80 80 80 80 90 90 90 90

PEDIDOS DE LOS 110 103 98 49 0 0 0 0

CLIENTES (REGISTRADOS)

INVENTARIO PROYECTADO

30 200 120 40 210 120 30 190

A LA MANO

CANTIDAD EN EL MPS 0 250 0 0 250 0 0 250

INICIO EN EL MPS 250 0 0 250 0 0 250 0

INVENTARIO DISPONIBLE 30 0 250

PARA PROMESA (ATP)

2. Desarrollar el siguiente ejercicio del tema de Planeación de Ventas y

Operaciones (S&OP).La compañía “DAAF” desea realizar su plan de

producción para los siguientes 8 meses y cuenta con la siguiente

información:

Desarrollar el siguiente ejercicio del tema de Planeación de Ventas y

Operaciones (S&OP). La compañía “DAAF” desea realizar su plan de

producción para los siguientes 8 meses y cuenta con la siguiente información:

Periodo:

mes1 2 3 4 5 6

Demanda

unidades 2255 2398 2998 3000 3500 4000

Días

laborados22 22 20 19 28 21

La empresa cuenta con 35 Empleados, los cuales trabajan 8 horas/día en

tiempo normal y no se permite laborar más del 35% en tiempo extra. El salario

de los trabajadores es 12.5 $/hora en tiempo normal y 14.5 $/hora en tiempo

extra. El costo de contratar y despedir un operario es de $800 y $1120

respectivamente. Cada unidad de producto necesita 5.5 horas para su

producción. Se puede subcontratar a un costo de 100 $/unidad y se tienen

subcontratados 255 unidades en el mes 1, 350unidades en el mes 3 y 445

unidades en el mes 6. La empresa posee 580 unidades de inventario en el mes

0 y desea terminar el mes 6 con 950 unidades. Los costos de mantener

inventario son 55$/unidad*año. El nivel mínimo de inventario en los meses 1 a

5 debe ser de 320 unidades.

a. Desarrolle: el Plan de Ventas y Operaciones utilizando una estrategia de

mano de obra nivelada

mes 1 2 3 4 5 6

Demanda 2255 2398 2998 3000 3500 4000

Unidades

Días

Laborados22 22 20 19 28 21

Unidades

Subcontratadas255 0 350 0 0 445

Inventario

mínimo320 320 320 320 320 320

Horas laboradas por mes para 35 trabajadores

Mes1: 35 empleados X 8 horas/día X 22 días= 6160

Mes2: 35 empleados X 8 horas/día X 22 días= 6160

Mes3: 35 empleados X 8 horas/día X 20 días= 5600

Mes4: 35 empleados X 8 horas/día X 19 días= 5320

Mes5: 35 empleados X 8 horas/día X 28 días= 7840

Mes6: 35 empleados X 8 horas/día X 21 días= 5880

35 empleados

Horas normal 8 horas/día

Tiempo extra 35%

Valor hora normal $12.5 Hora

Valor hora extra $14.5 Hora

Costo por contratación $800

Costo por despido $1120

Tiempo por producción 5.5 horas

Costo por subcontratar 100 $/unidad

Unidades de inventario 580 unidades

Inventario final 950 unidades

Costo de inventario 55 unidad/año

PLAN DE VENTA Y OPERACIONES

mes 1 2 3 4 5 6

demanda 2255 2398 2998 3000 3500 4000

Días laborados 22 22 20 19 28 21

Total horas trabajadas 6160 6160 5600 5320 7840 5880

Costo total de horas (12,5) $77000 $77000 $70000 $66500 $98000 $73500

Total unidades producidas

Tiempo normal

(8/5,5)*35*días laborados

1120 1120 1018 967 1425 1069

Total unidades producidas

en tiempo extra392 392 356 339 499 374

Sumatoria tiempo normal

tiempo extra1512 1512 1374 1306 1924 1443

Unidades subcontratadas 255 0 350 0 0 445

Faltantes de unidades

producidas con la demanda488 886 1274 1694 1576 2112

3. Realizar una investigación sobre el tema de Planeación de Recursos

Empresariales (ERP).

Definición y evolución.

El nombre corto se deriva de las siglas en ingles ERP, “Enterprise Resource Planning”, traducido al español: “Planeación de los Recursos de la Empresa”. Es un sistema que busca satisfacer las demandas de gestión empresarial, basado en el concepto de una solución que permita a las empresas unificar diferentes áreas (departamentos) de productividad.

Atreves del tiempo ha venido evolucionado con gran auje en las empresas de tipo pública y privada des de Sus orígenes se remontan a la Segunda Guerra Mundial. El gobierno estadounidense empleó programas especializados que ejecutaban las grandes computadoras de los años 40 para controlar la logística y organización de sus unidades en acciones bélicassoluciones tecnológicas se les conoció como los primeros sistemas para la Planeación de Requerimientos de Materiales (Material Requirements Planning, MPR). Al final de los años 50 las empresas, en su mayoría estadounidenses, adoptaron los sistemas MRP, ya que se dieron cuenta que les permitían llevar un control de diversas actividades con información veraz y exacta. A esto se le suma la evolución de las computadoras, lo que favoreció el crecimiento de estos sistemas en cuanto al número de empresas que optaban por ellos. Si bien es cierto que las computadoras en ese entonces eran rudimentarias, contaban con la capacidad de almacenamiento y recuperación de datos, de manera que al integrar la operación, se podían ejecutar acciones en un tiempo más corto. Avanzando en las décadas de los 60 y 70, los

sistemas ayudaron a las empresas a mejorar sus operaciones, entre estas, la decisión de reducir los niveles de inventario de los materiales utilizados en su operación, ya que al planear sus requerimientos, con base en las requisiciones establecidas en el tiempo, se redujeron costos y se adquiría solamente lo necesario. He aquí por qué en la década de los 80 se les conoció como MRP II (Manufacturing Resource Planning) Planeación de los Recursos de Manufactura. Se agregaron variables, además del control y manejo de inventarios de materiales, permitían atender factores relacionados con la planeación de las capacidades de manufactura (maquinaria, mano de obra, con base en los tiempos de ejecución de cada operación del proceso de manufactura). En los 90 había dos opciones en sistemas relacionados, MRP y MRP II, los cuales fueron insuficientes para un mercado donde había todo tipo de organizaciones, además de manufactureras, las había de servicio, financieras, comerciales, etc., que necesitaban una solución para controlar sus procesos, y por ende, ser más competitivas. Al mismo tiempo, el crecimiento de la industria de programas para computadora proporcionó una variedad de soluciones a las empresas, con el objetivo de facilitar el control y acceso a información para la toma de decisiones y mejorar la competitividad. Hoy se escucha hablar de CRM (Customer Relationship Management) Administración del Servicio al Cliente, SCM (Supply Chain Management) administración de la Cadena de Abastecimiento, e-commerce (Comercio Electrónico), Internet, ...y muchos acrónimos (3 letras) conocidos como JIT (Just In Time) Justo a Tiempo, TQM (Total Quality Management) Administración Total de la Calidad, APS (Advanced Planning & Scheduling) Planeación y Calendarización Avanzada, etc., que han hecho de los sistemas ERP una valiosa y poderosa herramienta de manejo y control de información atendiendo a cada una de las necesidades de las empresas, de acuerdo a su especialidad.

Características generales de aplicación. Qué determina el ERP

(Planeación de Recursos Empresariales).

Las características que distinguen a un ERP de cualquier otro software

empresarial son que deben ser modulares y configurables:

Modulares. Los ERP entienden que una empresa es un conjunto de

departamentos que se encuentran interrelacionados por la información

que comparten y que se genera a partir de sus procesos. Una ventaja de

los ERP, tanto económica como técnica, es que la funcionalidad se

encuentra dividida en módulos, los cuales pueden instalarse de acuerdo

con los requerimientos del cliente. Ejemplo: ventas, materiales, finanzas,

control de almacén, recursos humanos, etc.

Configurables. Los ERP pueden ser configurados mediante desarrollos

en el código del software. Por ejemplo, para controlar inventarios, es

posible que una empresa necesite manejar la partición de lotes pero otra

empresa no. Los ERP más avanzados suelen incorporar herramientas

de programación de cuarta generación para el desarrollo rápido de

nuevos procesos.

Otras características destacadas de los sistemas ERP son:

Base de datos centralizada.

Los componentes del ERP interactúan entre sí consolidando las

operaciones.

En un sistema ERP los datos se capturan y deben ser consistentes,

completos y comunes.

Las empresas que lo implanten suelen tener que modificar alguno de

sus procesos para alinearlos con los del sistema ERP. Este proceso se

conoce como reingeniería de procesos, aunque no siempre es

necesario.

Las soluciones ERP en ocasiones son complejas y difíciles de implantar debido

a que necesitan un desarrollo personalizado para cada empresa partiendo de la

configuración inicial de la aplicación, que es común. Las personalizaciones y

desarrollos particulares para cada empresa requieren de un gran esfuerzo en

tiempo, y por consiguiente en dinero, para modelar todos los procesos de

negocio de la vida real en la aplicación.

Los componentes que aplica en un Proceso de Producción y de servicios

si es el caso. Como se registra en la empresa que labora uno de Ustedes.

Los componentes más destacable de un ERP es que unifica y ordena toda la

información de la empresa en un solo lugar, de este modo cualquier suceso

queda a la vista de forma inmediata, posibilitando la toma de decisiones de

forma más rápida y segura, acortando los ciclos productivos. Con un ERP

tendremos la empresa bajo control e incrementaremos la calidad de nuestros

servicios y productos.

Conclusiones estas tiene que aportar significativamente sustentando la

teoría y objetivos.

Se puede concluir que con estos sistemas de ERP, los objetivos que se tienen

de Optimización de los procesos empresariales.

Acceso a toda la información de forma confiable, precisa y oportuna (integridad

de datos).

La posibilidad de compartir información entre todos los componentes de

la organización.

Eliminación de datos y operaciones innecesarias de reingeniería.

El propósito fundamental de un ERP es otorgar apoyo a los clientes del

negocio, tiempos rápidos de respuesta a sus problemas, así como un eficiente

manejo de información que permita la toma oportuna de decisiones y

disminución de los costos totales de operación.

4. En el proceso de la gestión de la producción debemos tener en cuenta:

Arreglos de las instalaciones y manutención para ser más efectivo el

plan maestre de las ventas para este proceso debemos investigar:

1. Tipos de arreglos de las instalaciones: tipos de arreglos físicos de

puesto fijo. Tipo de arreglo físico por procedimiento. Tipo de arreglo por

producto.

2. Clasificación de los equipos de transporte y de manutención, teniendo

en cuenta: elección del equipo, análisis económico.

3. Métodos de análisis de arreglo físico en las instalaciones como son:

Tipos de arreglos de las instalaciones

Tipos de arreglos físicos de puesto fijo

Estos tipos de arreglos físicos se proponen colocar el producto en una posición

fija, dependiendo muchas veces del sector y las características de los

productos de elevado tamaño o peso, donde los trabajadores, las máquinas,

las herramientas y los materiales son los que se mueven alrededor del

producto. Como ventajas de este tipo de producción podemos señalar la

reducción en el manejo de piezas grandes. Como inconvenientes destaca la

escasa flexibilidad en los tiempos de fabricación y la elevada monotonía de los

trabajadores puede afectar a la moral del personal.

Tipo de arreglo físico por procedimiento

El Tipo de arreglo físico por procedimiento se conoce con el nombre de

Distribución de Taller de Trabajo o Distribución por Función, donde se agrupan

el equipo o las funciones similares pasando las operaciones de un área a otra.

La técnica más común para obtener una distribución por proceso, es acomodar

las estaciones que realizan procesos similares de manera que se optimice su

ubicación relativa. En muchas instalaciones, la ubicación óptima implica colocar

de manera adyacente las estaciones entre las cuales hay gran cantidad de

tráfico. Para esto se minimiza los costos de manejo de materiales entre

estaciones.

Tipo de arreglo por producto

El tipo de arreglo por producto también se le conoce como Distribución de

Taller de Flujo, donde se dispone el equipo o los procesos de trabajo de

acuerdo con los pasos progresivos necesarios para la fabricación de un

producto. La línea de producción o de montaje es la donde el equipo se dedica

a la producción continua de una pequeña línea de productos.

El taller de flujo se refiera a un sistema de producción dispuesto para que

fluyan con más facilidad los productos dominantes Aquí la gama de productos

es mayor que el de las líneas de producción y el equipo no es tan

especializado. La producción tiende a ser por lotes de cada artículo, en vez de

una secuencia mezclada continua. Se adecua para grandes volúmenes.

Clasificación de los equipos de transporte y de manutención, teniendo en

cuenta: elección del equipo, análisis económico

Vehículos de transporte manual

Es un medio mecánico que necesita la fuerza del hombre para poder efectuar

movimientos. Entre estos tenemos:

Transpaletas: Medio manual o motorizada de mayor implantación, permite el

movimiento de paletas y plataformas.

Transpaletas manuales: Fuerza en el desplazamiento, con una elevación de la

carga manual (hidráulica), capacidad máxima de 1.500 KG con un rodillo y

2.000 KG con dos rodillos, recorrido máximo: 15-25 metros, su principal

actividad es de carga y descarga camiones.

Transpaletas motorizadas: Dispositivo (eléctrico o batería) para elevación y

desplazamiento, velocidad máx. 6 km/h, capacidad máxima 2.000 KG y 6.000

KG, recorrido máximo 25-100 metros.

Apiladoras: Apariencia externa similar a transpaleta eléctrica su funcionalidad

es distinta, permite elevar y apilar, su altura máxima depende del modelo.

Apiladoras de tracción manual y elevación eléctrica: Se usa en la zona

descarga y preparación de pedidos y un conductor la acompaña a pie.

Apiladoras de tracción y elevación eléctrica: Tiene un radio de acción mayor

que la de tracción manual.

Apiladora eléctrica con conductor sentado: Tiene mayores desplazamientos y

hace elevación de cargas más pesadas.

Vehículos de transporte mecánicos

Son vehículos para transportar, elevar, apilar y almacenar cargas paletizadas

con sistema propio de movimiento que necesitan la fuerza humana para

guiarlo.

Carretillas elevadoras contrapesadas: Son universales y se conoce con él

nombre de Torito, tiene motores eléctricos o térmicos con ruedas de gran

diámetro para poder desplazarse en suelos irregulares y giran fácilmente sobre

radios muy pequeños, su altura de elevación es de 6-9 metros, dependiendo

del modelo (1 a 50 Toneladas) así será la capacidad de carga y se suele utilizar

en almacenajes de poca altura.

Carretilla retráctil: Vehículos de cuyo chasis se prolongan los dos brazos,

ruedas normalmente de nailon para usar en el interior de los almacenes,

dependiendo del modelo (1 a 4 Toneladas) así será la capacidad de carga con

una altura entre 3 a 12 metros.

Recoge-pedidos: Vehículos en los que el puesto de conducción se desplaza

conjuntamente con la horquilla que soporta la carga, están diseñadas

específicamente para las labores de picking, óptimos para recorridos cortos y

pesos reducidos.

Transelevadores o RGB: Se utiliza para transportar y apilar cargas a altura

máxima de 30 metros, su desplazamiento es sobre carriles guía o raíles,

trabajan en pasillos estrechos y a gran velocidad, pueden ser manejados por

un conductor o ser automatizados.

Vehículos guiado automático o AGV: Vehículos que siguen un recorrido

marcado por un cable enterrado en el suelo su desplazamiento es horizontal

sin conductor, su función es el movimiento de materiales por medio de

instrucciones

Aparatos de transporte continuo: Desplaza material forma intermitente

dirección horizontal, vertical e inclinada, hay Cintas transportadoras y

Transportadoras por rodillos.

Elevadores de cargas pesadas: Equipos de áreas limitadas y grandes cargas,

hay varios tipos:

-Puentes grúa: Equipo elevación de carga que se desplaza por un carril

formado por raíles, los cuales están sujetos en la parte superior del almacén.

-Grúas pórtico: Variante del puente grúa.

Transporte neumático: Aquel transporte de materiales, productos y artículos

de un lugar a otro realizado por medio de la presión del aire.

-Chuponadoras: Succionan los materiales que circulan por la tuberías.

-En cartucho: Previamente a la introducción en el tubo, se coloca el material en

un cartucho.

Montacargas: Se utiliza en almacén con distintos niveles.

Spreader: Carretilla elevadora de gran tonelaje, para contenedores de hasta

40 Toneladas.

Métodos de análisis de arreglo físico en las instalaciones como son:

Método de análisis secuencial de los recorridos:

Teniendo en cuenta una empresa que se dedica a la producción de zapatos

para adultos, quiere saber cuál es el arreglo físico que se debe realizar para su

transformación con el fin de evitar operaciones y movimientos innecesarios

para mejorar la calidad de los zapatos y el servicio a los clientes. En los locales

involucrados detallamos los desplazamientos mensuales promedios.

Desplazamientos interlocales por mes

HACIA

DESDE 1 2 3 4 5 6

Diseño 1 ---- 1.000 ---- ---- ---- ----

Corte 2 ---- ---- 250 500 ---- ----

Teñido 3 ---- 250 ---- 400 50 ----

Cosido 4 ---- ---- ---- ---- 900 ----

Acabado 5 ---- ---- 50 ---- ---- 1.000

Distribución de los departamentos con los pasos propios de los

-Elaboración de la matriz de los recorridos.

HACIA

DESDE 6 5 4 3 2 1

Diseño 1 ---- ---- ---- ---- 1.000

Corte 2 ---- ---- 500 500

Teñido 3 ---- 100 400

Cosido 4 ---- 900

Acabado 5 1.000

Empaquetado 6

Arreglo físico esquemático

1.000 500

400

500

1.000 900

Un buen estudio de distribución de planta ayuda a la empresa a ahorrar

muchos costos a corto y largo plazo, ayudando a mejorar la productividad

evitando reprocesos.

1 2 3

6 5 4

500

CONCLUSION

Con el siguiente trabajo podemos concluir la importación de enfrentar el riesgo

de los nuevos mecanismos tecnológicos para alcanzar lo propuesto.

BIBLIOGRAFIA

Tipos básicos de distribución de planta

sisbib.unmsm.edu.pe › Colección digital

UNIDAD 3: MEDIOS DE MANUTENCIÓN Y ... - Educarm

www.educarm.es/.../unidad3_medios_manutencionysistemasalmacenaje....