Ceramicos Conductores de Alta Temperatura

-

Upload

jose-j-contreras-simarra -

Category

Documents

-

view

60 -

download

0

Transcript of Ceramicos Conductores de Alta Temperatura

ABSTRACT

Although, the ceramic materials aren’t good conductors of temperature; recently, researchers has been developing studies of a kind of ceramic that is stable to high temperature. They are called refractory materials.

This research tries to explain the characteristics of ceramic materials that are able to resist to high temperatures and its main application nowadays.

KEYBOARDS

Materiales refractarios, Termofluencia, Choque térmico, Motor cerámico, Cerámica mullita, Alúmina, OME (Orbital Maneuvering Engine), JAXA(Japan Aerospace Exploration Agency)

INTRODUCCIÓN

Los materiales cerámicos son compuestos químicos inorgánicos o soluciones complejas, constituidos por elementos metálicos y no metálicos unidos entre sí principalmente mediante enlaces iónicos y/o covalentes; con gran aplicación en alfarería, construcción, utensilios de cocina, dispositivos eléctricos.

Entre sus principales características, se puede destacar que no son magnéticos, son malos conductores de calor y son por naturaleza materiales muy duros.

Sin embargo, si bien es cierto son malos conductores de calor, en los últimos años, se han llevado a cabo estudios sobre una cerámica tenaz transformada que resulta lo suficientemente estable a elevadas temperaturas, como para poderse considerar aplicable en el desarrollo y construcción de cilindros para motores Diesel ligeros, motores cerámicos, camisas de cilindros, cabezas de pistón, turbinas de gas adiabáticas y recuperadores e intercambiadores de calor, es decir, se trata de una de las cerámicas más avanzadas para intentar progresar en el importante campo de los motores adiabáticos.

Además, también se están desarrollando en piezas moldeables y maquinables gracias a esa capacidad de poder soportar temperaturas elevadas. Muchos de estos cerámicos se están haciendo a base de alúmina, mullita, carburo de silicio y otros, produciendo como resultado varillas, accesorios para hornos, tubos, crisoles, entre otros.

DEFINICIÓN

Los cerámicos conductores de alta temperatura, llamados cerámicos refractarios por su capacidad de soportar altas temperaturas, son considerados dentro de la clasificación de cerámicos avanzados, debido a los métodos de procesado o usos que se les da en la actualidad.

Son aquellos materiales cerámicos que combinan las características y las ventajas de la cerámica tradicional, por ejemplo inercia química, capacidad a alta temperatura, y dureza, con la capacidad de soportar una tensión mecánica y térmica significativa.

Como toda cerámica, están formados por compuestos inorgánicos y no metálicos; además, a menudo son mezclas de varios componentes y/o materiales de fase múltiple que tienen estructuras cristalinas complejas.

HISTORIA

La historia de la cerámica va unida a la historia de casi todos los pueblos del mundo. Abarca sus mismas evoluciones y fechas y su estudio está unido a las relaciones de los hombres que han permitido el progreso de este arte.

En los últimos 50 años, se han estado desarrollando las llamadas cerámicas avanzadas, caracterizadas principalmente por su muy alta resistencia al calor, las cuales son utilizadas como cobertores térmicos para proteger estructuras metálicas, cubrir superficies, o como compuestos importantes por si mismos. Estas cerámicas avanzadas, presentan fuertes enlaces atómicos híbridos iónico/covalentes, que les confiere, además de fragilidad (impedimento del desplazamiento de los planos atómicos entre sí) dureza y rigidez, un alto punto de fusión que las convierte en excelentes materiales resistentes al calor, es decir, refractarios.

Las aplicaciones en motores son típicas de estos materiales, que incluyen Sílice, Carburo de Silicio, Circonio, Alúmina, Mullita, entre otros compuestos.

Uno de los ejemplos más claros sobre la evolución de estos materiales lo desarrollo la empresa multinacional japonesa Toyota. Hace un par de décadas investigo la producción de un motor cerámico que era capaz de funcionar a temperaturas

CERAMICOS CONDUCTORES DE ALTA TEMPERATURA Castro Alvarado, Luis Alberto Chipana Alarcón, Aarón Daniel Condori Ccoyllo, Everth Dionicio

superiores a 3300º C, el cual no requería ni refrigeración ni lubricación.

COMPORTAMIENTO REFRACTARIO

Algunos materiales cerámicos pueden soportar temperaturas extremadamente altas sin perder su solidez. Son los denominados materiales refractarios. Generalmente tienen baja conductividad térmica por lo que son empleados como aislantes. Por ejemplo, partes de los cohetes espaciales son construidos de azulejos cerámicos que protegen la nave de las altas temperaturas causadas durante la entrada a la atmósfera

Protección térmica del trasbordador espacial.

Por lo general los materiales cerámicos presentan un buen comportamiento a alta temperatura mientras que pueden sufrir roturas por choque térmico a temperaturas inferiores.

Termofluencia: La conservación de las propiedades mecánicas a altas temperaturas toma gran importancia en determinados sectores como la industria aeroespacial. Los materiales cerámicos poseen por lo general una buena resistencia a la termofluencia. Esto es debido principalmente a dos factores en el caso de cerámicos cristalinos: altos valores de temperatura de fusión y elevada energía de activación para que comience la difusión.

Choque térmico: Se define como la fractura de un material como resultado de un cambio brusco de temperatura. Esta variación repentina da lugar a tensiones superficiales de tracción que llevan a la fractura. Entre los factores que condicionan la resistencia al choque térmico toma gran importancia la porosidad del material. Al disminuir la porosidad (aumentar la densidad) la resistencia al choque térmico y las características de aislamiento se reducen, mientras que la resistencia mecánica y la capacidad de carga aumentan. Muchos materiales son usados en estados muy porosos y es frecuente encontrar materiales

combinados: una capa porosa con buenas propiedades de aislamiento combinada con una delgada chaqueta de material más denso que provee resistencia.

Tal vez sea sorprendente que estos materiales puedan ser usados a temperaturas en donde se licúan parcialmente. Por ejemplo, los ladrillos refractarios de dióxido de silicio (SiO2), usados para recubrir hornos de fundición de acero, trabajan a temperaturas superiores a 1650 °C (3000 °F), cuando algunos de los ladrillos comienzan a licuarse. Diseñados para esa función, una situación sin sobresaltos requiere un control responsable sobre todos los aspectos de la construcción y uso.

Las cerámicas técnicas o avanzadas presentan fuertes enlaces atómicos híbridos iónico/covalentes, que les confiere, además de fragilidad (impedimento del desplazamiento de los planos atómicos entre sí) dureza y rigidez, un alto punto de fusión que las convierte en excelentes materiales resistentes al calor, es decir, refractarios.

LAS PRINCIPALES INNOVACIONES EN EL CAMPO DE LAS CERÁMICAS REFRACTARIAS

Cerámicas resistentes a las altas temperaturas

En las últimas décadas se han obteniendo muestras de N4Si3 y CSi, que mantienen sus resistencias a la tracción de 56 kg/mm2 y 39 kg/mm2 respectivamente, a 1200 °C.

El mantenimiento de la resistencia a elevadas temperaturas de los productos terminados, con ambas cerámicas, es función del proceso de fabricación llevado a cabo para obtenerlas.

Se han llevando a cabo estudios sobre una cerámica tenaz transformada que resulta lo suficientemente estable a elevadas temperaturas, como para poderse considerar aplicable en el desarrollo y construcción de cilindros para motores Diesel ligeros, camisas de cilindros, cabezas de pistón, turbinas de gas adiabáticas y recuperadores e intercambiadores de calor, es decir, se trata de una de las cerámicas más avanzadas para intentar progresar en el importante campo de los motores adiabáticos.

La cerámica en cuestión ha sido ensayada a 1.200 °C durante 300 horas sin mostrar degradación alguna, y al parecer podría mantenerse a la misma temperatura durante 600 horas.

Los investigadores comparan a dicho material con la circonia (ZrO2) parcialmente estabilizada (PSZ), pero la cerámica en estudio, al contrario de lo que

le sucede a la PSZ, no se degrada a las temperaturas que harían perder su tenacidad a ésta.

Dicha cerámica está formada por partículas de solución sólida, finamente divididas, de ZrO2/HfO2, dispersa en otra solución sólida, como matriz, de alúmina (Al2O3/Cr2O3) o mullita (3Al2O3, 2SiO2/3Cr2O3, 2SiO2).

Los mejores resultados, con las propiedades óptimas, se obtienen cuando la cerámica contiene 20% de moles de Cr2O3 lo que, eleva la dureza y el modulo elástico del material; con el 10/20 moles % de HfO2 se mejora sustancialmente la fractura tenaz.

Cerámicas moldeables y maquinables

Actualmente existen cerámicas de OMg que pueden moldearse, por métodos convencionales, para obtener piezas de posible mecanización para ser utilizadas a elevadas temperaturas. Este material cerámico está formado por un sistema de dos elementos, un polvo cerámico y un activador líquido. Dicha mezcla puede moldearse bajo cualquier forma; después de calentarse puede mecanizarse por medio de herramientas convencionales. Las piezas terminadas poseen una buena resistencia térmica y excelentes propiedades dieléctricas (resistividad: 1010 ohm/cm; resistencia dieléctrica: 100 vols/mil) y puede soportar temperaturas de hasta 1.540 °C.

En varios laboratorios se han desarrollado materiales de N4Si3 especiales para aplicaciones resistentes al calor. Añadiéndole óxidos de Lantano y otros metales de Tierras Raras, se obtiene una cerámica altamente estable, que puede ser perfectamente sinterizada (elevada presión y temperaturas), no presentando pérdida alguna de resistencia mecánica incluso cuando se calienta hasta los 1.300°C.

Cerámica tenaz resistente a los choques térmicos

Una cerámica obtenida en Zirania constituida por O2Zr/Ti producto de interacción obtenido en crisoles en los que el Ti puede fundirse sin la aplicación de oxígeno, puede soportar choques térmicos de hasta 1.650 °C y que, en consecuencia, tiene la resistencia suficiente para aplicarse en álabes de turboalimentadores.

Se proyecta introducir óxido de circonio pulverizado y Ti en el interior del molde, y fundirlos conjuntamente. Ambos materiales “roban” oxígeno del ZrO2 por oxidación/reducción para formar cristales de anclaje de ZrO, TiO2 y metal (Ti). Con este proceso se mejora la

estabilidad de la cerámica para soportar ciclos térmicos.

Los investigadores de estas cerámicas la han calentado hasta los 1.900°C, enfriándola a continuación a 204/260 °C, repitiendo el ciclo 20 veces sin destruir la integridad de la estructura. Un crisol fabricado con Zr02 simple no soportaría ni un solo ciclo. Los cambios dimensionales son del orden del 1%, y el punto de fusión de la cerámica se aproxima a los 2.200°C.

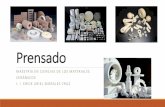

La cerámica en cuestión puede obtenerse por una variedad de métodos, incluyendo la compresión isostática y el H.I.P, y el prensado en frío utilizando una cera parafina como aglomerante, para mantener los polvos ligados. La contracción durante el procesado es del 8/10%.

Cerámica mullita para elevadas temperaturas

La cerámica de mullita (Al2O3/SiO2) en la que, la proporción de impurezas se rebaja al 0,1% adquiere una resistencia mecánica comparable al CSi, que puede mantenerse a temperaturas de hasta 1.400°C. La mullita en cuestión se obtiene a base de Sílice (SiO2) y Alúmina (Al2O3) de alta pureza. Calentando la mezcla y controlando el crecimiento de las mallas cristalinas se consiguen mullitas de las purezas especificadas.

Además de su elevada resistencia a altas temperaturas, las cerámicas en estudio poseen las ventajas de, relativos bajos costes de producción, fácil fabricación y resistencia a la corrosión.

MATERIALES UTILIZADOS EN LOS CERAMICOS CONDUCTORES DE ALTA TEMPERATURA

Alúmina o óxido de aluminio (Al203)

Constituye la base para uno de los grupos de materiales de óxido cerámico más importantes. Los materiales de alúmina se han impuesto como el material de elección para una amplia gama de aplicaciones. La alúmina densamente sinterizada se caracteriza por

alta resistencia y dureza, estabilidad de temperatura, aislación eléctrica,

alta resistencia al desgaste y la corrosión inclusive a temperaturas elevadas.

Variedad de materiales de alúmina de alta pureza para emplear en aplicaciones de alta temperatura, desgaste, corrosión y aislación eléctrica. Algunos

productos que podemos obtener son: varillas, tubos, tubos protectores de termocupla, placas, crisoles, aisladores.

Mullita

Los productos de mullita sintética (Al203-SiO2) se presentan en dos formas, impermeable y porosa. La mullita densamente sinterizada (impermeable) combina alta resistencia con una buena resistencia al impacto térmico. La mullita porosa tiene una resistencia razonablemente alta con una baja expansión térmica permitiendo mejores niveles de impacto térmico.

Cerámicos de mullita sintética con capacidad de alto impacto térmico y temperaturas de funcionamiento de 2.910º F (1.600º C) para utilizar en hornos, calefactores, aislación eléctrica, aplicaciones con desgaste, áreas resistentes a la corrosión.

Carburo de silicio

Carburo de silicio poroso con excelente capacidad de impacto térmico, alta resistencia y capacidad de funcionamiento a temperaturas elevadas de hasta 2.910º F (1.600º C). Excelente para utilizar en aplicaciones con hornos y metales fundidos debido a sus propiedades no humectantes.

Circonia

Esta variedad de materiales de circonia, ya sea densos o con porosidad., ofrecen capacidad de alta temperatura de hasta 4.370º F (2.400º C), así como también un excelente rendimiento en áreas de alto desgaste y corrosión

Materiales de tierras raras

Los cerámicos refractarios de óxido de tierras raras poseen estabilidad térmica muy alta, resistencia al desgaste y fuerza. Se lo utiliza ampliamente en aplicaciones con temperaturas superiores a 3.090º F

(1.700º C), nucleares, de fundición de metales de alto rendimiento, sensores de oxígeno y semiconductores.

Materiales de enhornamiento y de transporte en cerámica de óxidos

Constituidos principalmente por productos basados en el óxido de aluminio, son materiales resistentes a altas temperaturas con propiedades térmicas y mecánicas óptimas. Se distingue entre materiales porosos y materiales densos. Han encontrado una utilización preferente como rodillos de transporte. Actualmente estos rodillos se utilizan hasta temperaturas de 1300ºC o algo más. Su porcentaje de alúmina varía entre el 65 y el 75 %.

Su cuidadosa fabricación está aumentando paulatinamente su resistencia mecánica y su temperatura máxima de utilización. Sin embargo, su resistencia a la flexión bajo carga sigue siendo limitada.

Materiales de enhornamiento y de transporte en cerámica no oxidada:

Los materiales de este grupo comúnmente utilizados en la industria cerámica son los carburos de silicio. Se distinguen por una alta dureza y una excelente resistencia a las altas temperaturas para las que constituyen un material insustituible. Se utilizan actualmente los siguientes productos de SiC:

SiC infiltrado con Si libre: se utiliza en forma de placas, barras y rodillos para temperaturas de hasta 1250-1300ºC. Está caracterizado por una resistencia a la flexión particularmente alta. Su temperatura máxima está limitada por la evaporación del silicio por encima de 1300ºC.SiC recristalizado: se aplica en forma de placas, barras y rodillos para temperaturas superiores a 1300ºC y hasta 1600ºC. SiC aglomerado con nitruros o nitruros de silicio: utilizados como soportes de cocción.

APLICACIONES

Motor Cerámico

Hace un par de décadas atrás, Toyota investigó la producción de un motor cerámico el cual puede funcionar a temperaturas superiores a 3300 °C. El motor cerámico dura 10 veces más porque el desgaste es prácticamente nulo. No necesita refrigeración ni lubricación del motor porque es capaz de trabajar a más altas temperaturas sin fugas de calor. Aprovecha mucho mejor la energía porque

la combustión es perfecta, produciendo mejores prestaciones con menos consumo y sin emitir gases contaminantes como el monóxido de carbono.

La eficiencia en el uso de combustible de un motor es también superior a más alta temperatura. En un motor metálico convencional, mucha de la energía generada desde la combustión debe ser derrochada como calor para prevenir la fundición de las partes metálicas.

A pesar de todas estas propiedades deseables, tales motores no están en producción porque la manufactura de partes cerámicas es muy dificultosa. Las imperfecciones en la cerámica conducen a quiebras y rompimientos. Dichos motores son factibles en investigaciones de laboratorio, pero las dificultades actuales sobre la manufactura impiden su producción en masa.

El motor cerámico de Akatsuki

El pasado 28 de junio del 2010, la sonda japonesa Akatsuki encendió el motor principal durante 13 segundos cuando se encontraba a 14,6 millones de Km. de la Tierra (1,06 UA) para verificar su funcionamiento de cara a la próxima inserción en la órbita de Venus. El motor, denominado OME (Orbital Maneuvering Engine) y fabricado por Mitsubishi, tiene un empuje de 500 N y quema hidracina con óxido de nitrógeno.

Hasta aquí todo normal, pero lo novedoso del caso es que se trata del primer motor de cerámica del mundo que se ha probado en una misión espacial. Efectivamente, el propulsor ha sido fabricado en Japón usando nitruro de silicio (Si3N4), una cerámica muy popular en la industria aeroespacial. Hasta ahora, la JAXA empleaba impulsores hechos de aleación de niobio recubiertos con silicio, lo que permitía soportar temperaturas de 1300º C. En cambio, los nuevos motores de cerámica son capaces de soportar 1500º C. No es un avance enorme, pero permite aumentar el rendimiento de los motores hipergólicos reutilizables. Para motores no reutilizables, sale más rentable emplear materiales ablativos en las toberas.

El encendido del OME es una prueba decisiva para comprobar el estado de este motor antes de la inserción orbital el próximo 7 de diciembre.

El OME en la sonda Akatsuki (JAXA).

Partes del Orbital Maneuvering Engine(OME).

El motor OME (JAXA).

El motor OME (JAXA) visto del espacio

CONCLUSIONES

Los cerámicos conductores de alta temperatura, reciben el nombre de cerámicos refractarios debido a su capacidad de soportar las altas temperaturas.

Los cerámicos avanzados son aquellos materiales cerámicos que combinan las características y las ventajas de la cerámica tradicional, por ejemplo inercia química, capacidad a alta temperatura, y dureza, con la capacidad de soportar una tensión mecánica y térmica significativa.

Los cerámicos conductores de alta temperatura son considerados dentro de la clasificación de cerámicos avanzados, debido a los métodos de procesado o usos para los cuales están siendo investigados y llevados a cabo.

El motor cerámico es capaz de soportar temperaturas superiores a 3300 °C y durar 10 veces más porque el desgaste es prácticamente nulo. No necesita refrigeración ni lubricación del motor porque es capaz de trabajar a más altas temperaturas sin fugas de calor.

Dentro de los principales compuestos de los que están hechos los cerámicos conductores de altas temperaturas destacan: Alúmina, Mullita, Carburo de silicio, Circonia entre otros.

Los motores cerámicos son factibles en investigaciones de laboratorio, pero las dificultades actuales sobre la manufactura impiden su producción en masa.

RECOMENDACIONES

Entender el comportamiento refractario que poseen los cerámicos, ya que debido a eso es que es posibles desarrollar cerámicos capaces de soportar temperaturas elevadas.

Se deben seguir investigando las aplicaciones de los cerámicos conductores de alta temperatura, motores cerámicos, ya que debido a su compleja manufactura cerámica, aun no es factible su producción en masa y solo esta limitado en algunos casos a prototipos de laboratorio.

AGRADECIMIENTO

Agradecer a nuestros padres por darnos la oportunidad de estudiar la carrera que es nuestra vocación como es la Ingeniería Industrial en una prestigiosa universidad que se encuentra en pleno crecimiento como es la Universidad de San Martín de Porres y su Facultad de Ingeniería y Arquitectura la cual es una de las facultades peruanas mejores posicionadas por su alto nivel de exigencia y su plana docente. Y también agradecer a nuestro profesor, el Ingeniero Arnaldo Falcón Soto, profesor del curso de “Materiales de Ingeniería”, por darnos la oportunidad de investigar acerca de este interesante tema.

Fuentes electrónicas:

http://www.textoscientificos.com/ quimica/eramicasavanzadas/resistentes-calor

http://es.wikipedia.org/wiki/Cer %C3%A1mica

http://www.earthwaterfire.com/spanish/ technical_ceramics_technical.htm

http://www.slideshare.net/engendro/clase- 22-ceramicas-presentation