Capítulo IIbibing.us.es/proyectos/abreproy/12219/fichero/Capítulo+2... · sensores/actuadores y...

Transcript of Capítulo IIbibing.us.es/proyectos/abreproy/12219/fichero/Capítulo+2... · sensores/actuadores y...

3

Capítulo II

Fundamentos teóricos 2.

En este capítulo se realizará un marco teórico con los fundamentos y los aspectos más

importantes del proyecto. Por un lado, se van a describir los dos protocolos de comunicación

presentes en el diseño: CAN y OBDII. Por otro lado se profundizará en el tema de los

microcontroladores, con los que construiremos las unidades encargadas de gestionar los

sensores/actuadores y los buses de comunicación.

4

2.1 Protocolos de Comunicación

Como ya se indicó en el capítulo anterior el objetivo de este proyecto es crear un prototipo

de red de comunicaciones interna basada en un bus de comunicaciones que permita el flujo de

datos entre el ordenador de a bordo y la ECU a través de un nodo interfaz que adaptará el

ordenador de a bordo a la red CAN. Este prototipo se ha diseñado y desarrollado con la idea de

ser la base de las comunicaciones internas de un vehículo eléctrico.

La tecnología elegida para la implementación del bus es CAN, el cual es un bus serie creado

para la transmisión de mensajes en entornos distribuidos. Se ha elegido este protocolo porque

está presente en la industria automovilística desde 1992.

El otro protocolo que se usará en el proyecto es OBDII. Este sistema de diagnosis permite

localizar los errores producidos en el vehículo, ahorrando tiempo en la localización y

reparación de averías. En caso de fallo, este protocolo es el encargado de almacenar toda la

información referida a dicho fallo, así como avisar al conductor del mal funcionamiento. Como

Figura 1: Esquema típico de una red CAN

5

medio físico, utiliza el bus CAN y se comunica con el exterior mediante un conector

estandarizado J1962. Desde 2008 todos los vehículos llevan incorporado un sistema OBDII.

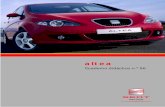

En la siguiente figura se puede ver una arquitectura típica del bus de comunicaciones

internas de un vehículo.

Figura 2: Esquema de comunicaciones internas de SEAT Altea basado en Bus CAN

6

Existen varios buses CAN de diferentes velocidades, destinados a distintos grupos de

elementos del vehículo:

BUS VELOCIDAD MÁXIMA NODOS

TRACCIÓN

Alta (1Mbps)

Motor (ECU)

ABS

Dirección

Cambio

Airbag

CONFORT

Baja (125Kbps)

Cierre centralizado

Alarma

Climatizador

INFOTENIMIENTO Baja (125Kbps) Radio

Pantalla

CUADRO DE

INSTRUMENTOS Baja (125Kbps) Cuadro de instrumentos

DIAGNOSIS Media (500Kbps)

Baja (125Kbps)

Motor (ECU)

Cambio automático

Tabla 1: Velocidades del bus CAN en un vehículo

Todos estos buses van a parar a una unidad central que será la encargada de gestionarlos

además de hacer de pasarela entre buses.

En los siguientes apartados se va a describir en profundidad éstos dos protocolos.

2.2 Protocolo CAN

2.2.1 Historia

El sistema de bus serie CAN, siglas cuyo significado en castellano es Control de Área de

Red, nació en febrero de 1986, cuando el grupo Robert Bosch GmbH (más conocido como

7

“Bosch”) lo presentó en el congreso de la Sociedad de Ingeniería de la Automoción. Desde

entonces, CAN se ha convertido en uno de los protocolos líderes en la utilización del bus serie.

El profesor Wolfhard Lawrenz de la Universidad de ciencias aplicadas de Brunswick-

Wolfenbüttel, Alemania, fue quién dio al nuevo protocolo de red el nombre de Controller Area

Network (CAN).

A comienzos de los 80, los ingenieros de Bosch evaluaron el posible uso de los sistemas de

bus serie existentes en los coches de pasajeros, pero ninguno de los protocolos de red

disponibles satisfacía los requisitos necesarios. Es por tanto que este protocolo de bus serie se

ideó principalmente para aportar mayor funcionalidad, seguridad y fiabilidad, junto a una

mayor eficiencia en el gasto del combustible, ya que la reducción del peso y la complejidad de

los automóviles a través de la reducción del cableado iban a favorecer este hecho. Pronto,

ingenieros de Mercedes-Benz se involucraron en las primeras fases de creación del nuevo

sistema, al que también se unió Intel como potencial vendedor de semiconductores.

A mediados de 1987, Intel presentó el primer chip de controlador CAN: el 82526. Poco

tiempo después, Semiconductores Philips presentaría el 82C200. Estos dos antepasados

primigenios de los controladores CAN actuales eran completamente distintos en cuanto a

filtros de aceptación y control de mensajes: Intel adoptó el concepto de FullCAN; este requería

menos carga de la CPU del microcontrolador que la implementación BasicCAN elegida por

Philips. Pero por otra parte, el dispositivo de FullCAN era limitado con respecto al número de

los mensajes que podían ser recibidos. Además, el controlador de BasicCAN requería menos

silicio, lo que abarataba aún más su coste. Actualmente, los términos BasicCAN y FullCAN han

quedado obsoletos.

A pesar de que CAN surgió con la idea de ser utilizado en coches de pasajeros, un gran

número de las primeras aplicaciones llegarían desde otros segmentos de mercado distintos:

El fabricante finlandés de ascensores Kone, fue uno de los primeros en

aprovecharse de sus ventajas.

La oficina de ingeniería suiza Kyaser lo introdujo a los fabricantes de maquinaria

textil del país, que acabaron fundando el Grupo de usuarios textiles CAN.

En Holanda, Sistemas médicos Philips lo utilizó para las redes internas de sus

máquinas de Rayos X. La especificación para mensajes de Philips, representó la

primera capa de aplicación para redes CAN.

También se sucedieron todo tipo de propuestas académicas, como por ejemplo, la

creación a finales de los 80 de un sistema de bus basado en CAN, para vehículos

agrícolas.

8

Ya en 1992, Mercedes-Benz implantó CAN en sus automóviles de clase alta. El sistema

estaba compuesto por dos redes CAN, una red de alta velocidad, en la que se comunicaban las

ECUs del motor, la unidad de control de la caja de cambios y el tablero de instrumentos; y una

red de baja velocidad, para el control del aire acondicionado y de los dispositivos electrónicos

internos, conectando ambas redes CAN mediante gateways (pasarelas). La implementación

realizada por Mercedes-Benz propició que otros fabricantes de automóviles comenzaran a

utilizar redes CAN en sus modelos de lujo, por ejemplo BMW, Jaguar, Volvo, Saab y

Volskwagen, más tarde se agregaron a la lista Fiat y Renault.

En Marzo de ese mismo año, usuarios internacionales y grupos de fabricantes fundaron

oficialmente la organización CiA (CAN in Automation). La primera publicación técnica, que

trataba acerca de la capa física, fue emitida sólo unas semanas después: CiA recomendaba

utilizar solamente transceptores CAN que cumplieran la normativa ISO 11898. Otra de las

primeras tareas de la CiA fue la especificación de la capa de aplicación CAN, CAL (CAN

Application Layer), que se desarrolló a partir del material existente de los sistemas médicos de

Philips PMS (Philips Medical Systems).

2.2.2 Estándar CAN 2.0

La especificación CAN (versión 2.0) de Bosch fue sometida a la estandarización

internacional a comienzos de los 90. Concretamente en Noviembre de 1993, después de

diversos conflictos políticos, se publicó el estándar ISO 11898, que definía además una capa

física para velocidades de hasta 1 Mbps. Paralelamente, un formato de CAN tolerante a fallos

se incluyó en la ISO 11519-2. En 1995, el estándar se amplió con la descripción del

identificador CAN de 29 bits.

Desafortunadamente, todas las especificaciones y estandarizaciones publicadas acerca de

CAN contenían errores o estaban incompletas. Para evitar incompatibilidades, Bosch se

cercioró, y sigue haciéndolo, de que todos los microcontroladores CAN cumplen con el modelo

de referencia que ellos definieron.

De todas formas, las especificaciones CAN han sido revisadas y estandarizadas con el

tiempo en diferentes secciones:

La norma ISO 11898-1 describe la capa de transmisión de datos CAN, la ISO 11898-2 la

capa física CAN no tolerante a fallos.

La ISO 11898-3 la capa física CAN tolerante a fallos.

Los estándares de ISO 11992 (referente a la interfaz para camiones y remolques).

9

ISO 11783 (referente a la maquinaria agrícola y forestal) definen los perfiles del uso de

CAN basados en el US-protocol J1939.

2.2.2.1 Arquitectura de capas

Las implementaciones hardware de CAN cubren de forma estandarizada las capas físicas y

de enlace del modelo de comunicaciones OSI (Open Systems Interconnection), mientras

diversas soluciones de software no estandarizadas cubren otras capas superiores como la capa

de aplicación.

Las estandarizaciones ISO (International Standard Organization), a diferencia de las

normas BOSCH, especifican también el medio de comunicación. Por lo tanto una

implementación CAN a partir de las especificaciones de BOSCH no siempre será compatible

con las normas ISO.

2.2.2.1.1 Capa física

La capa física de CAN, es responsable de la transferencia de bits entre los distintos nodos

que componen la red. Define aspectos como niveles de señal, codificación, sincronización y

tiempos en que los bits se transfieren al bus.

En la especificación original de CAN, la capa física no fue definida, permitiendo diferentes

opciones para la elección del medio y niveles eléctricos de transmisión. Las características de

las señales eléctricas en el bus, fueron establecidas más tarde por el estándar ISO 11898 para

las aplicaciones de alta velocidad (hasta 1Mbps) destinadas para controlar el motor e

interconectar las unidades de control electrónico, y por el estándar ISO 11519 para las

aplicaciones de baja velocidad (hasta 125 Kbps) tolerante a fallos dedicada a la comunicación

de los dispositivos electrónicos internos como son control de puertas, techo corredizo, luces y

asientos.

10

Estándar ISO 11519 (baja velocidad)

Los nodos conectados en este bus interpretan dos niveles lógicos denominados

dominante y recesivo:

o Dominante: la tensión diferencial (CAN_H - CAN_L) es del orden de 2V,

con CAN_H = 3.5V y CAN_L = 1.5V (nominales).

o Recesivo: la tensión diferencial (CAN_H - CAN_L) es del orden de 5V, con

CAN_H = 0V y CAN_L = 5V (nominales).

A diferencia del bus de alta velocidad, el bus de baja velocidad requiere dos

resistencias en cada transceptor: RTH para la señal CAN_H y RTL para la señal CAN_L.

Esta configuración permite al transceptor de bus de baja velocidad (fault-tolerant)

detectar fallos en la red. La suma de todas las resistencias en paralelo, debe estar en el

rango de 100-500Ω.

Figura 3: Niveles de los buses en modo baja velocidad

Figura 4: Configuración del bus en baja velocidad

11

Estándar ISO 11898 (alta velocidad)

Los nodos conectados en este bus interpretan los siguientes niveles lógicos:

o Dominante: la tensión diferencial (CAN_H - CAN_L) es del orden de 2V,

con CAN_H = 3.5V y CAN_L = 1.5V (nominales).

o Recesivo: la tensión diferencial (CAN_H - CAN_L) es del orden de 0V, con

CAN_H = CAN_L = 2.5V (nominales).

El par de cables trenzados (CAN_H y CAN_L) constituyen una transmisión de línea.

Si dicha transmisión de línea no está configurada con los valores correctos, cada trama

transferida causa una reflexión que puede originar fallos de comunicación. Como la

comunicación en el bus CAN fluye en ambos sentidos, ambos extremos de red deben

de estar cerrados mediante una resistencia de 120Ω. Ambas resistencias deberían

poder disipar 0.25W de potencia.

Figura 5: Niveles de los buses en modo alta velocidad

Figura 6: Configuración del bus en alta velocidad

12

Formato de codificación y sincronización de datos

La codificación de bits se realiza por el método NRZ (Non-Return-to Zero) que se

caracteriza por que el nivel de señal puede permanecer constante durante largos periodos de

tiempo y habrá que tomar medidas para asegurarse de que el intervalo máximo permitido

entre dos señales no es superado. Esto es importante para la sincronización (Bit Timing).

Este tipo de codificación requiere poco ancho de banda para transmitir, pero en cambio,

no puede garantizar la sincronización de la trama transmitida. Para resolver esta falta de

sincronismo se emplea la técnica del bit stuffing: cada 5 bits consecutivos con el mismo estado

lógico en una trama (excepto del delimitador de final de trama y el espacio entre tramas), se

inserta un bit de diferente polaridad, no perdiéndose así la sincronización. Por otro lado este

bit extra debe ser eliminado por el receptor de la trama, que sólo lo utilizará para sincronizar la

transmisión.

No hay flanco de subida ni de bajada para cada bit, durante el tiempo de bit hay bits

dominantes (“0”) y recesivos (“1”) y disminuye la frecuencia de señal respecto a otras

codificaciones.

2.2.2.1.2 Capa de enlace de datos

Esta capa es la responsable de controlar el flujo de información entre los nodos de la red.

Es decir, se encarga de la transmisión de los bits en frames o tramas de información, se ocupa

de que los mensajes lleguen al destino sin errores, controla las secuencias de transmisión, los

acuses de recibo y si en determinado caso no se recibe un mensaje correctamente se encarga

de retransmitirlo. Se puede dividir esta capa en dos subcapas que se ocupan de diferentes

tareas:

Subcapa MAC (Medium Access Channel)

Esta subcapa representa el núcleo del protocolo CAN. Por un lado presenta los mensajes

recibidos a la subcapa LLC y acepta los mensajes para ser transmitidos a dicha subcapa y por

otro lado es responsable del mecanismo de arbitraje de acceso al medio.

Unas de las características que distingue a CAN con respecto a otras normas, es su técnica

de acceso al medio denominada como CSMA/CD+CR o Carrier Sense Multiple Access/Collision

Detection + Collision Resolution (Acceso Múltiple con detección de portadora, detección de

13

colisión más resolución de colisión). Cada nodo debe vigilar el bus en un periodo sin actividad

antes de enviar un mensaje (Carrier Sense) y además, una vez que ocurre el periodo sin

actividad cada nodo tiene la misma oportunidad de enviar un mensaje (Multiple Access). En

caso de que dos nodos comiencen a transmitir al unísono se detectará la colisión.

El método de acceso al medio utilizado en bus CAN añade una característica adicional: la

resolución de colisión. En la técnica CSMA/CD utilizada en redes Ethernet ante colisión de

varias tramas, todas se pierden. CAN resuelve la colisión con la supervivencia de una de las

tramas que chocan en el bus. Además la trama superviviente es aquella a la que se ha

identificado como de mayor prioridad. La resolución de colisión se basa en una topología

eléctrica que aplica una función lógica determinista a cada bit, que se resuelve con la prioridad

del nivel definido como bit de tipo dominante. Definiendo el bit dominante como equivalente

al valor lógico '0' y bit recesivo al nivel lógico '1' se trata de una función AND de todos los bits

transmitidos simultáneamente. Cada transmisor escucha continuamente el valor presente en

el bus, y se retira cuando ese valor no coincide con el que dicho transmisor ha forzado.

Mientras hay coincidencia la transmisión continua, finalmente el mensaje con identificador de

máxima prioridad sobrevive. Los demás nodos reintentarán la transmisión lo antes posible.

Se ha de tener en cuenta que la especificación CAN de Bosch no establece cómo se ha de

traducir cada nivel de bit (dominante o recesivo) a variable física. Cuando se utiliza par

trenzado según ISO 11898 el nivel dominante es una tensión diferencial positiva en el bus, el

nivel recesivo es ausencia de tensión, o cierto valor negativo, (los transceptores no generan

corriente sobre las resistencias de carga del bus). Esta técnica aporta la combinación de dos

factores muy deseados en aplicaciones industriales distribuidas: la posibilidad de fijar con

determinismo la latencia en la transmisión de mensajes entre nodos y el funcionamiento en

modo multimaestro sin necesidad de gestión del arbitraje, es decir control de acceso al medio,

desde las capas de software de protocolo. La prioridad queda así determinada por el contenido

del mensaje que en CAN es un campo determinado, el identificador de mensaje, el que

determina la prioridad.

En un bus único, un identificador de mensaje ha de ser asignado a un solo nodo concreto,

es decir, se ha de evitar que dos nodos puedan iniciar la transmisión simultánea de mensajes

con el mismo identificador y datos diferentes. El protocolo CAN establece que cada mensaje es

único en el sistema, de manera que por ejemplo, si en un automóvil existe la variable “presión

de aceite”, esta variable ha de ser transmitida por un nodo concreto, con un identificador

concreto, con una longitud fija concreta y coherente con la codificación de la información en el

campo de datos.

En la siguiente figura se ve un ejemplo de arbitraje en un bus CAN.

14

Subcapa LLC (Logical Link Control)

La subcapa LLC describe la parte alta de la capa de enlace de datos y define las tareas

independientes del método de acceso al medio, asimismo proporciona dos tipos de servicios

de transmisión sin conexión al usuario de la capa LLC (LLC user):

Servicio de transmisión de datos sin reconocimiento: proporciona, al usuario LLC,

los medios para intercambiar unidades de datos de servicio de enlace LSDU (Link

Service Data Unit) sin establecer una conexión de enlace de datos. La transmisión

de datos puede ser punto a punto, multidifusión o difusión.

Servicio de petición de datos remota sin reconocimiento: proporciona, al usuario

LLC, los medios para solicitar que un nodo remoto transmita sus LDSUs sin

establecer una conexión de enlace de datos.

De acuerdo con los tipos de servicios, se definen dos formatos de tramas, de datos LLC y

remota LLC. Ambos formatos definen identificadores de 11 bits (estándar) y de 29 bits

(extendida).

Las funciones de la subcapa LLC son las siguientes:

• Filtrar mensajes (frame acceptance filtering): el identificador de una trama no indica

la dirección destino pero define el contenido del mensaje, y mediante esta función todo

receptor activo en la red determina si el mensaje es relevante o no para sus propósitos.

Figura 7: Arbitraje del Bus CAN

15

• Notificar sobrecarga (overload notification): si las condiciones internas de un

receptor requieren un retraso en la transmisión de la siguiente trama de datos o remota, la

subcapa LLC transmite una trama de sobrecarga. Una trama de sobrecarga puede ser

generada por cualquier módulo que debido a sus condiciones internas no está en

condiciones de iniciar la recepción de un nuevo mensaje. De esta forma retrasa el inicio de

transmisión de un nuevo mensaje. Un módulo puede generar como máximo 2 tramas de

sobrecarga consecutivas para retrasar el mensaje.

• Proceso de recuperación (recovery management): la subcapa LLC proporciona la

capacidad de retransmisión automática de tramas cuando una trama pierde el arbitraje o

presenta errores durante su transmisión, dicho servicio se confirma al usuario hasta que la

transmisión se completa con éxito.

Tramas

El protocolo CAN está basado en mensajes, no en direcciones. El nodo emisor transmite el

mensaje a todos los nodos de la red sin especificar un destino y todos ellos escuchan el

mensaje para luego filtrarlo según le interese o no.

Existen distintos tipos de tramas predefinidas por CAN para la gestión de la transferencia

de mensajes:

Trama de datos: se utiliza normalmente para poner información en el bus y la

pueden recibir algunos o todos los nodos.

Trama de información remota: puede ser utilizada por un nodo para solicitar

la transmisión de una trama de datos con la información asociada a un

identificador dado. El nodo que disponga de la información definida por el

identificador la transmitirá en una trama de datos.

Trama de error: se generan cuando algún nodo detecta algún error definido.

Trama de sobrecarga: se generan cuando algún nodo necesita más tiempo

para procesar los mensajes recibidos.

Espaciado entre tramas: las tramas de datos (y de interrogación remota) se

separan entre sí por una secuencia predefinida que se denomina espaciado

inter-trama.

Bus en reposo: En los intervalos de inactividad se mantiene constantemente el

nivel recesivo del bus.

En un bus CAN los nodos transmiten la información espontáneamente con tramas de

datos, bien sea por un proceso cíclico o activado ante eventos en el nodo. La trama de

16

interrogación remota sólo se suele utilizar para detección de presencia de nodos o para puesta

al día de información en un nodo recién incorporado a la red. Los mensajes pueden entrar en

colisión en el bus, el de identificador de mayor prioridad (el identificador con menor número

binario) sobrevivirá y los demás son retransmitidos lo antes posible.

A continuación se describen con mayor detalle cada una de las tramas antes mencionadas:

Trama de datos

Es la utilizada por un nodo normalmente para poner información en el bus. Puede incluir

entre 0 y 8 bytes de información útil.

Los mensajes de datos consisten en celdas que envían datos y añaden información definida

por las especificaciones CAN:

o Inicio de trama (SOF, Start Of Frame): el inicio de trama es una celda de un

sólo bit siempre dominante que indica el inicio del mensaje, sirve para la

sincronización con otros nodos.

o Celda de Arbitraje (Arbitration Field): es la celda que contiene el identificador

del mensaje por lo que concede prioridad a unos mensajes o a otros:

En formato estándar tendrá 11 bits seguidos del bit RTR (Remote

Transmisión Request) que en este caso será dominante.

En formato extendido serán 11 bits de identificador base y 18 de

extendido. El bit SRR (Substitute Remote Request) substituye al RTR y será

recesivo. La trama en formato estándar prevalece sobre la extendida.

Figura 8: Formato de la trama de datos

17

o Celda de control (Control Field): el campo de control está formado por dos

bits reservados para uso futuro y cuatro bits adicionales que indican el número

de bytes de datos. En realidad el primero de estos bits, el bit IDE (Identifier

Extension) se utiliza para indicar si la trama es CAN Estándar (IDE dominante) o

CAN Extendido (IDE recesivo). El segundo bit r0 (reservado para uso futuro) es

siempre recesivo. Los cuatro bits de código de longitud DLC (Data Length

Code) indican en binario el número de bytes de datos en el mensaje (de 0 a 8).

o Celda de Datos (Data Field): es el campo de datos y su longitud en octetos

está indicada en el DLC (de 0 a 8 bytes).

o CRC (Cyclic Redundancy Check): es un código de redundancia cíclico. Tras

comprobar este código se podrá determinar si se han producido errores en la

transmisión de la trama.

o Celda de reconocimiento (ACK, Acknowledgment): es un campo de 2 bits que

indica si el mensaje ha sido recibido correctamente. El nodo transmisor pone

este bit como recesivo y cualquier nodo que reciba el mensaje lo pone como

dominante para indicar que el mensaje ha sido recibido.

o Fin de trama (EOF, End Of Frame): consiste en 7 bits recesivos sucesivos e

indica el final de la trama.

o Espaciado entre tramas (IFS, Inter-Frame Space): consta de un mínimo de 3

bits recesivos.

Trama remota

Los nodos tienen habilidad para requerir información a otros nodos. Un nodo pide una

información a los otros y el nodo que tiene dicha información envía una comunicación con la

respuesta que puede ser recibida además por otros nodos si están interesados.

Figura 9: Formatos de la celda de arbitraje

18

En este tipo de mensajes se envía una trama con el identificador del nodo requerido, a

diferencia con los mensajes de datos, el bit RTR toma valor recesivo y no hay campo de datos.

En caso de que se envíe un mensaje de datos y de petición remota con el mismo identificador,

el de datos ganará el acceso al bus puesto que el RTR lleva valor dominante.

Trama de error

Las tramas de error son generadas por cualquier nodo que detecta un error. Consiste en

dos campos:

o Indicador de error (Error Flag): es distinto según el estado de error del nodo

que detecta el error.

o Delimitador de error (Error Delimeter): consta de 8 bits recesivos

consecutivos y permite a los nodos reiniciar la comunicación limpiamente tras

el error.

Si un nodo en estado de error "Activo" detecta un error en el bus interrumpe la

comunicación del mensaje en proceso generando un "Indicador de error activo" que consiste

en una secuencia de 6 bits dominantes sucesivos. Esta secuencia rompe la regla de relleno de

bits y provocará la generación de tramas de error en otros nodos. Por tanto el indicador de

Figura 10: Formato de la trama remota

Figura 11: Formato de la trama de error

19

error puede extenderse entre 6 y 12 bits dominantes sucesivos. Finalmente se recibe el campo

de delimitación de error formado por los 8 bits recesivos. Entonces la comunicación se reinicia

y el nodo que había sido interrumpido reintenta la transmisión del mensaje.

Si un nodo en estado de error "Pasivo" detecta un error, el nodo transmite un "Indicador

de error pasivo" seguido, de nuevo, por el campo delimitador de error. El indicador de error de

tipo pasivo consiste en 6 bits recesivos seguidos y, por tanto, la trama de error para un nodo

pasivo es una secuencia de 14 bits recesivos. De aquí se deduce que la transmisión de una

trama de error de tipo pasivo no afectará a ningún nodo en la red, excepto cuando el error es

detectado por el propio nodo que está transmitiendo. En ese caso los demás nodos detectarán

una violación de las reglas de relleno y transmitirán a su vez tramas de error.

Tras señalar un error por medio de la trama de error apropiada cada nodo transmite bits

recesivos hasta que recibe un bit también recesivo, luego transmite 7 bits recesivos

consecutivos antes de finalizar el tratamiento de error.

La regla de relleno de bits, consiste en que cada cinco bits de igual valor se introduce uno

de valor inverso tal y como se ve en la figura siguiente:

Trama de sobrecarga

Una trama de sobrecarga tiene el mismo formato que una trama de error activo. Sin

embargo, la trama de sobrecarga sólo puede generarse durante el espacio entre tramas. De

esta forma se diferencia de una trama de error, que sólo puede ser transmitida durante la

transmisión de un mensaje.

Figura 12: Relleno de bits

20

La trama de sobrecarga consta de dos campos:

El indicador de sobrecarga (Overload Flag): consta de 6 bits dominantes que pueden

ser seguidos por los generados por otros nodos, dando lugar a un máximo de 12 bits

dominantes.

El delimitador de sobrecarga (Overload Delimiter): es de 8 bits recesivos y marca el

final de la trama de sobrecarga.

Espacio entre tramas

El espacio entre tramas separa una trama (de cualquier tipo) de la siguiente trama de

datos o interrogación remota. El espacio entre tramas ha de constar de, al menos, 3 bits

recesivos. Esta secuencia de bits se denomina intermission. Una vez transcurrida esta

secuencia un nodo en estado de error activo puede iniciar una nueva transmisión o el bus

permanecerá en reposo (manteniendo constante el nivel recesivo del bus).

Para un nodo en estado error pasivo la situación es diferente, deberá esperar una

secuencia adicional de 8 bits recesivos antes de poder iniciar una transmisión. De esta forma

se asegura una ventaja en inicio de transmisión a los nodos en estado activo frente a los nodos

en estado pasivo.

2.2.3 Características básicas del bus CAN

A continuación se van a presentar las características técnicas básicas de CAN para tener

una visión general de este protocolo. Más adelante, en los siguientes apartados, se

profundizará en dichas características para obtener una visión más concreta:

Figura 13: Formato de la trama de sobrecarga

21

Económico y sencillo: dos de las razones que motivaron su desarrollo fueron

precisamente la necesidad de economizar el coste monetario y el de minimizar la

complejidad del cableado, por parte del sector automovilístico.

Estandarizado: se trata de un estándar definido en las normas ISO, concretamente la

ISO 11898, que se divide a su vez en varias partes, cada una de las cuales aborda

diferentes aspectos de CAN.

Medio de transmisión adaptable: el cableado es muy reducido en comparación con

otros sistemas. Además, a pesar de que por diversas razones el estándar de hardware

de transmisión sea un par trenzado de cables, el sistema de bus CAN también es capaz

de trabajar con un solo cable. Esta particularidad es empleada en diversos tipos de

enlaces, como los enlaces ópticos o los enlaces de radio.

Estructura definida: la información que circula entre las unidades a través de los dos

cables (bus) son paquetes de bits (0’s y 1’s) con una longitud limitada y con una

estructura definida de campos que conforman el mensaje.

Programación sencilla: basada en la escritura de registros de los dispositivos CAN.

Número de nodos: el número máximo de módulos no está limitado por la

especificación básica y depende de las características de los controladores CAN. Las

especificaciones de buses de campo lo limitan a un máximo de 64 nodos.

Garantía de tiempos de latencia: CAN aporta la seguridad de que se transmitirá cierta

cantidad de datos en un tiempo concreto, es decir, que la latencia de extremo a

extremo no excederá un nivel específico de tiempo. Además, la transmisión siempre

será en tiempo real.

Optimización del ancho de banda: los métodos utilizados para distribuir los mensajes

en la red, como el envío de estos según su prioridad, contribuyen a un mejor empleo

del ancho de banda disponible.

Desconexión autónoma de nodos defectuosos: si un nodo de red cae, sea cual sea la

causa, la red puede seguir funcionado, ya que es capaz de desconectarlo o aislarlo del

resto. De forma contraria, también se pueden añadir nodos al bus sin afectar al resto

del sistema, y sin necesidad de reprogramación.

Velocidad flexible: ISO define dos tipos de redes CAN: una red de alta velocidad (de

hasta 1 Mbps) definida por la ISO 11898-2, y una red de baja velocidad tolerante a

fallos (menor o igual a 125 Kbps) definida por la ISO 11898-3.

Relación velocidad-distancia: al punto anterior habría que añadir que la velocidad

22

también depende de la distancia hasta un máximo de 1000 metros (aunque se puede

aumentar la distancia con bridges o repetidores), como indica la siguiente tabla

comparativa:

Velocidad (Kbps) Tiempo de bit (µS) Longitud máxima Bus (m)

1000 1 30

800 1.25 50

500 2 100

250 4 250

125 8 500

50 20 1000

20 50 2500

10 100 5000

Tabla 2: Relación entre velocidad, tiempo de bit y longitud máxima del Bus CAN

Orientado a mensajes: se trata de un protocolo orientado a mensajes, y no a

direcciones, es decir, la información que se va a intercambiar se descompone en

mensajes, a los cuales se les asigna un identificador y son encapsulados en tramas para

su transmisión. Cada mensaje tiene un identificador único dentro de la red, a partir del

cual los nodos deciden aceptar o no dicho mensaje. Además están priorizados.

Multidifusión (multicast): permite que todos los nodos puedan acceder al bus de

forma simultánea con sincronización de tiempos.

Medio compartido (broadcasting): la información es enviada en la red a todos los

destinos de forma simultánea. Así que los destinos habrán de saber si la información

les concierne o deben rechazarla.

Detección y señalización de errores: CAN posee una gran capacidad de detección de

errores, tanto temporales, como permanentes, lograda a través de cinco mecanismos

de detección, 3 al nivel de mensaje y 2 a nivel de bit. Los errores además pueden ser

señalizados.

Retransmisión automática de tramas erróneas: junto a la detección y señalización de

errores la retransmisión automática de tramas erróneas aporta la integridad de los

datos. Además ambos procesos son transparentes al usuario.

Jerarquía multimaestro: CAN es un sistema multimaestro en el cual puede haber más

de un maestro (master) al mismo tiempo y sobre la misma red, es decir, todos los

23

nodos son capaces de transmitir, hecho que permite construir sistemas inteligentes y

redundantes.

2.2.4 Otras Tecnologías

Realmente CAN se encuentra en una posición privilegiada en el mercado. El siguiente

gráfico traza una comparativa entre diferentes tecnologías respecto al coste por nodo:

Se observa que el protocolo LIN (Local Interconnect Network) tiene gran presencia en la

industria. Es una opción más económica, pero realmente esta tecnología no es competidora de

CAN debido a que cada una va a ser útil en un ámbito distinto, ya que sus características son

distintas. Por lo tanto podemos decir que más que competidoras ésta tecnología es

complementaria. La diferencia principal, además de la económica, va a resultar ser la

velocidad.

En la siguiente tabla, se exponen las diferentes características de LIN, I2C (Inter-Integrated

Circuit) de Philips y CAN, para detallar las similitudes y diferencias entre ellas:

Figura 14: Comparativa de tecnologías respecto al coste por nodo

24

CARACTERÍSTICA CAN LIN I2C

COMPAÑÍA

DESARROLLADORA

Bosch Open Source Phillips

VELOCIDAD

MÁXIMA

1Mbps 20Kbps 0.1Mbps /

0.4Mbps

TAMAÑO DE

DATOS

64 bits 8 bits 8 bits

PRIORIDAD DE

MENSAJES

Sí No No

GARANTÍA DE

LATENCIA

Sí No No

FLEXIBILIDAD EN

LA CONFIGURACIÓN

Sí No Sí

SISTEMA

MULTIMAESTRO

Sí No Sí

DETECCIÓN Y

SEÑALIZACIÓN DE

ERRORES

Sí

Sí

Sí

RETRANSMISIÓN

DE TRAMAS

Automática No Programable

Tabla 3: Comparativa entre Bus CAN, I2C y LIN

Dentro de la industria automovilística por ejemplo, CAN es empleado como bus de

comunicaciones para los elementos más importantes de este, que van a requerir una

seguridad y velocidad mayores. Para otro tipo de vicisitudes, como los elevalunas eléctricos

por ejemplo, que tienen mucha menos importancia que la que puedan tener los frenos o el

estado del motor, se emplea el bus LIN.

Vemos en la siguiente figura una posible configuración en la que conviven CAN y LIN en un

mismo vehículo:

25

2.2.5 Campos de aplicación y futuro

El 80% de las aplicaciones modernas del bus CAN se pueden encontrar en la ingeniería del

automóvil y otro tipo de vehículos como autobuses, trenes y aviones. En el caso de los

automóviles por ejemplo, CAN es el encargado de la comunicación y automatización del

sistema de freno, los faros, el ABS, o el ordenador de a bordo, del cual vemos su esquema en el

siguiente gráfico:

Figura 15: Arquitectura de buses CAN y LIN en un mismo vehículo

26

Sin embargo, también se puede encontrar el bus CAN en aplicaciones de diversa índole

debido a su naturaleza, que le aporta robustez, economía y un altísimo grado de seguridad y

fiabilidad. Entre las más comunes destacan:

Control y automatización industrial:

Redes entre diversas máquinas y elementos de las mismas.

Redes de supervisión.

Redes de seguridad.

Control y automatización de edificios:

Control de ascensores, puertas mecánicas, aspersores y diversos elementos

mecánicos.

Control de iluminación.

Aplicaciones específicas:

Control de máquinas expendedoras (en Inglaterra está muy extendido su uso).

Control de equipamiento médico.

Control de sistemas automáticos de almacenaje.

Control de electrodomésticos.

Figura 16: Arquitectura clásica de Bus CAN en un automóvil

27

A día de hoy, el futuro de CAN se prevé esperanzador, ya que incluso las estimaciones más

conservadoras coinciden en que la presencia de CAN en el mercado y en diversos campos de la

industria, va a seguir en aumento durante los próximos diez o quince años.

2.3 Protocolo OBDII

Durante los años 70 y principios de los 80 algunos fabricantes empezaron a usar

componentes electrónicos de control y diagnóstico de errores en sus automóviles. Al principio

fue solo para conocer y controlar las emisiones del vehículo y adaptarlas a los estándares

exigidos, pero con el paso del tiempo estos sistemas fueron volviéndose cada vez más

sofisticados.

Para reducir la contaminación del aire, la CARB (California Air Resources Board) determinó

en 1988 que todos los automóviles a gasolina contaran con OBD, para controlar los límites

máximos de emisiones.

Medidas más estrictas en los límites de emisiones en 1996 llevó a la creación del estándar

OBDII. Este sistema permite diagnosticar los errores que se producen en el vehículo sin

necesidad de desmontar partes para descubrir la procedencia de dicho error. A diferencia de

otros sistemas desarrollados antes de 1996, OBDII se caracteriza por ser un sistema

estandarizado, que permite, de manera fácil, ver qué errores se han producido en un vehículo

cualquiera utilizando una única codificación y claro está, un conector estandarizado.

En Europa se introdujo el OBD ajustándose al OBDII americano. Desde 1996 el estándar

OBDII es un requisito legal para automóviles nuevos en Estados Unidos. En base a esta regla

americana se impuso en los noventa la inclusión de sistemas de diagnóstico también para los

automóviles destinados al mercado europeo. Según la Directiva 98/69EG, creada por la Unión

Europea, los automóviles a gasolina del año 2000 en adelante, los diésel de 2003 en adelante,

y los camiones de 2005 en adelante tienen que estar provistos de un sistema OBD.

La siguiente etapa planeada es el OBDIII, en el que los propios automóviles se comunican

con las autoridades si se produce un empeoramiento de las emisiones de gases nocivos

mientras está en marcha. Si esto sucede, se pedirá a través de una tarjeta indicativa, que se

corrijan los defectos.

Actualmente se emplean los estándares que se emplean son:

OBDII en Estados Unidos.

EOBD en Europa.

JOBD en Japón.

28

2.3.1 Funciones de OBDII

Todos los vehículos actuales, disponen de una o varias ECUs (Engine Control Units), que se

encargan de gestionar los distintos sistemas eléctricos, electrónicos y mecánicos que

contienen. En concreto, la ECU gestiona ciertos parámetros del motor del vehículo para

asegurar su correcto funcionamiento. Las relaciones entre estos parámetros deben

mantenerse acotadas, dependiendo de las condiciones externas estos parámetros tendrán un

rango de variación determinado, en caso contrario es que se está produciendo algún mal

funcionamiento en el vehículo.

Los parámetros principales que dictan como debe estar funcionando el motor, y que

verifican si todo funcionando correctamente son:

Velocidad.

Carga.

Temperatura del motor.

Consumo de combustible.

Temperatura ambiente.

Caudal de aire.

Emisiones.

Para conocerlos, los automóviles actuales, incorporan una gran cantidad de sensores, que

permiten a la ECU conocer cuáles son las condiciones externas, y decidir cómo actuar sobre el

motor. En caso de que alguno de los parámetros se salga de los rangos marcados, el sistema

OBDII es el encargado de almacenar esta información y de avisar al conductor de que existe un

mal funcionamiento en el motor, señalizando con un indicador luminoso que es recomendable

ir al taller a revisar que error se ha producido.

Una vez el vehículo llega al taller, el equipo de mecánicos puede acceder a la información

almacenada por el OBDII, ver que error era el que se ha producido, y arreglarlo en caso de

necesidad sin tener que hacer múltiples pruebas para descubrir la procedencia del error.

Algunas de las funciones específicas de control que puede desempeñar OBDII según el tipo

de motor son las siguientes:

Control en los motores de gasolina

Vigilancia del rendimiento del catalizador.

Diagnóstico de envejecimiento de sondas lambda.

Prueba de tensión de sondas lambda.

29

Sistema de aire secundario (si el vehículo lo incorpora).

Sistema de recuperación de vapores de combustible.

Prueba de diagnóstico de fugas.

Sistema de alimentación de combustible.

Fallos de la combustión.

Control del sistema de gestión electrónica.

Sensores y actuadores del sistema electrónico que intervienen en la gestión del

motor o están relacionados con las emisiones de escape.

Control en los motores diésel

Fallos de la combustión.

Regulación del comienzo de la inyección.

Regulación de la presión de sobrealimentación.

Recirculación de gases de escape.

Funcionamiento del sistema de comunicación entre unidades de mando, por

ejemplo el bus CAN.

Control del sistema de gestión electrónica.

Sensores y actuadores del sistema electrónico que intervienen en la gestión del

motor o están relacionados con las emisiones de escape.

Control de la contaminación.

Uno de los aspectos más importantes que permite controlar OBDII es la contaminación

que produce el vehículo. El estado actual de la técnica no permite, o sería muy caro, realizar la

medida directa de los gases CO (monóxido de carbono), HC (hidrocarburos) y NOx (óxidos

nítricos), por lo que este control lo realiza la ECU de manera indirecta, detectando los niveles

de contaminación a partir del análisis del funcionamiento de los componentes adecuados y del

correcto desarrollo de las diversas funciones del equipo de inyección que intervengan en la

combustión.

En los vehículos con OBDII se incorpora una segunda sonda lambda que se instala detrás

del catalizador para verificar el funcionamiento del mismo y de la sonda lambda anterior al

catalizador. En el caso de que ésta presente envejecimiento o esté defectuosa, no es posible la

corrección de la mezcla con precisión, lo que deriva en un aumento de la contaminación y

afecta al rendimiento del motor. Para verificar el estado de funcionamiento del sistema de

regulación lambda, el OBDII analiza el estado de envejecimiento de la sonda, la tensión que

generan y el estado de funcionamiento de los elementos calefactores. El envejecimiento de la

30

sonda se determina en función de la velocidad de reacción de la misma, que es mayor cuanto

más deteriorada se encuentre.

2.3.2 OBDII y CAN

El estándar OBDII implementa 5 posibles protocolos en su capa física:

SAE J1850 PWM: protocolo de diagnóstico usado mayormente en vehículos Ford.

Usa señales diferenciales y tiene una velocidad de transferencia de 41,6kB/s.

ISO 9141/14230: antiguo protocolo usado en vehículos europeos entre 2000 y

2004.

SAE J1850 VPW: protocolo de diagnóstico usado en los vehículos de General

Motors. Tiene una velocidad de comunicación de 10,4kB/s.

ISO14230-4 (KWP2000): protocolo muy común en vehículos a partir de 2003.

Básicamente se utiliza para la diagnosis off-board de centralitas electrónicas de

vehículos y para cargar en las mismas versiones nuevas de software, lo que se

conoce como reprogramar o "flashear" También funciona a una velocidad de

10,4kB/s.

ISO 15765 (CAN): el protocolo CAN para el bus de diagnóstico comenzó a estar

presente en vehículos desde 2003. A partir de 2008 es obligatorio en los vehículos

estadounidenses. Se pueden usar cuatro variantes de este protocolo, entre ellas

difieren en la longitud de los datos y la velocidad de transmisión:

ISO 15765-4 CAN (11 bit ID, 500 Kbps).

ISO 15765-4 CAN (29 bit ID, 500 Kbps).

ISO 15765-4 CAN (11 bit ID, 250 Kbps).

ISO 15765-4 CAN (29 bit ID, 250 Kbps).

2.3.3 Detección de errores con OBDII

Como ya se ha comentado el sistema OBDII, es el encargado de almacenar los códigos de

los errores que se generan en el vehículo, pero no solo almacena el error, sino que lo almacena

de tal manera, que su lectura, indique donde se ha producido el error y facilite el trabajo de

reparación.

31

Las decenas de unidades de control que hay repartidas en el vehículo, son las encargadas

de interpretar todas las informaciones que generan los sensores, velocidades, caudales,

presiones, etcétera, y gracias a estas informaciones, actúan sobre los componentes del

vehículo que regularan el funcionamiento de este.

La cantidad de información con la que se trabaja, y la situación de dichas unidades de

control en el vehículo, hace imposible escanear uno por uno las diferentes unidades de control

para buscar el origen del error de funcionamiento. Para ello se usa OBDII, cuando alguna

unidad de control, recibe una señal anómala, informa al resto del sistema, y OBDII es el

encargado de avisar al conductor de que se ha producido un error y almacenarlo.

Por tanto, se ha de dejar claro que no es el sistema OBDII el encargado de detectar los

errores, sino, simplemente es el encargado de informar y almacenar los errores detectados por

el resto de unidades de control y facilitar el acceso a estos.

2.3.4 Acceso a la información del sistema OBDII

Cuando el sistema almacena alguna información de error, indica, generalmente con una

señal luminosa, que algo está funcionando incorrectamente y por tanto es aconsejable que se

acuda a un taller para que revisen el automóvil. Una vez en el taller, el equipo de mecánicos

conectará el automóvil a un escáner o lector del sistema OBDII que le facilitara la información

almacenada.

A principios de los 80, cuando se extendió el uso de este sistema de diagnosis, cada

fabricante era libre de incorporar su propio conector y utilizar los códigos de error que

quisiera. Esto dificultaba mucho la utilización de este sistema para las reparaciones, ya que la

inversión que requería en los talleres mecánicos era altísima y poco practica (debían disponer

de muchos lectores y de muchas tablas de códigos). Para que el uso de este sistema fuera

practico y viable, en 1996, se llegó a un consenso entre los fabricantes y se estandarizaron los

códigos y el conector. Así con un único lector de códigos y una tabla de errores, se puede

diagnosticar un error en cualquier coche, independientemente del fabricante.

2.3.4.1 El conector

El conector del sistema OBDII tiene que cumplir las siguientes especificaciones según la

normativa, ISO 15031-3:2004

32

La comunicación entre la Unidad de Control (ECU) y equipo de diagnosis se establece

mediante un protocolo. Como se puede apreciar en la figura hay tres protocolos, cada uno con

variaciones de pequeña importancia en el patrón de la comunicación con la unidad de mando

y con el equipo de diagnosis, Bus CAN, ISO 9141 y SAE J1850.

Figura 17: Pines del conector OBDII

Figura 18: Cable OBDII

33

2.3.4.2 Modos de medición

Los modos de prueba de diagnóstico OBDII han sido creados de forma que sean comunes a

todos los vehículos de distintos fabricantes. De esta forma es indistinto tanto el vehículo que

se esté analizando como el equipo de diagnosis que se emplee, las pruebas se realizarán

siempre de la misma forma.

El conector de diagnosis normalizado, deber ser accesible y situarse en la zona del

conductor. Los modos de medición son comunes a todos los vehículos y permiten desde

registrar datos para su verificación, extraer códigos de averías, borrarlos y realizar pruebas

dinámicas de actuadores. El software del equipo de diagnosis se encargará de presentar los

datos y facilitar la comunicación. Los modos en que se presentan la información se hallan

estandarizados y son los siguientes:

Modo 1: Identificación de Parámetro (PID, Parameter ID), es el acceso a datos en vivo

de valores analógicos o digitales de salidas y entradas a la ECU. Este modo es también

llamado flujo de datos. Aquí es posible ver, por ejemplo, la temperatura de motor o el

voltaje generado por una sonda lambda en tiempo real.

Modo 2: Acceso a Cuadro de Datos Congelados. Esta es una función muy útil de OBDII

porque la ECU toma una muestra de todos los valores relacionados con las emisiones,

en el momento exacto de ocurrir un fallo. De esta manera, al recuperar estos datos, se

pueden conocer las condiciones exactas en las que ocurrió dicho fallo. Solo existe un

cuadro de datos que corresponde al primer fallo detectado.

Modo 3: permite extraer de la memoria de la ECU todos los códigos de fallo DTC (Data

Trouble Code) almacenados.

Modo 4: con este modo se pueden borrar todos los códigos almacenados en la ECU,

incluyendo los DTCs y el cuadro de datos grabados.

Modo 5: este modo devuelve los resultados de las pruebas realizadas a los sensores

de oxígeno para determinar el funcionamiento de los mismos y la eficiencia del

convertidor catalítico.

Modo 6: permite obtener los resultados de todas las pruebas de abordo.

Modo 7: permite leer de la memoria de la ECU todos los DTCs pendientes.

Modo 8: permite realizar la prueba de actuadores. Con esta función, el mecánico

puede activar y desactivar actuadores como bombas de combustible, válvula de

ralentí, etcétera.

34

2.3.4.3 Códigos de error

Los códigos también están estandarizados y deben seguir el esquema siguiente.

Por supuesto, existe una tabla con todos los códigos estandarizados, pero eso no impide

que cada fabricante, añada sus propios códigos para el control de parámetros o errores que no

están tabulados en los códigos estándares.

2.3.4.4 Software necesario

Una vez conectado el OBDII del vehículo con el PC, es necesario disponer del software

capaz de leer la información que proviene del vehículo. Por supuesto que existen muchas

opciones y a continuación se detallan algunos de los softwares disponibles actualmente para la

lectura de dicha información:

Scantool.net 1.13

EasyOBD II 2.1.1

Figura 19: Códigos de diagnóstico en OBDII

35

OBD 2007

VitalScan 1.3

2.3.4.5 Otros sistemas de lectura

Existen otras posibilidades a la hora de leer los códigos, algo más simplificadas, y que

pueden ser adquiridas fácilmente. Se trata de instrumentos de lectura de códigos, que

disponen de capacidad de lectura OBDII sin necesidad de ningún PC. Estos sistemas realizan el

tratamiento de la información del OBDII del vehículo y muestran en su pantalla los códigos de

error.

Figura 20: Sistemas de lectura de códigos OBDII

36

2.4 Microcontroladores

Los microcontroladores van a desempeñar un papel muy importante en este proyecto. Con

estos dispositivos se van a construir las unidades de control encargadas de la gestión de los

sensores y actuadores que se instalen en el vehículo, además de ser las encargadas de

gestionar los diferentes buses y actuar como pasarela entre ellos.

Existen infinidad de posibilidades a la hora de elegir qué microcontroladores emplear, por

lo que se deberá hacer un profundo análisis a fin de elegir los que más se adecuen a las

necesidades del diseño, tanto en aspectos técnico como económicos.

Un microcontrolador es un circuito integrado o chip que incluye en su interior las tres

unidades funcionales de una computadora: CPU (Central Processing Unit), Memoria y

Unidades de E/S, es decir, se trata de un computador completo en un solo circuito integrado,

aunque de limitadas prestaciones. Se destina a gobernar una sola tarea con el programa que

reside en su memoria. Sus líneas de entrada/salida soportan el conexionado de los sensores y

actuadores del dispositivo a controlar.

Son diseñados para disminuir el coste económico y el consumo de energía de un sistema

en particular. Por eso el tamaño de la CPU, la cantidad de memoria y los periféricos incluidos

dependerán de la aplicación, por ejemplo: el control de un electrodoméstico sencillo utilizará

un procesador muy pequeño (4 u 8 bit) por que sustituirá a un autómata finito. En cambio un

reproductor de música y/o vídeo digital (mp3 o mp4) requerirá de un procesador de 32 bit o

de 64 bit.

Un microcontrolador típico tendrá un generador de reloj integrado y una pequeña

cantidad de memoria RAM y ROM/EPROM/EEPROM/FLASH, significando que para hacerlo

funcionar, todo lo que se necesita son unos pocos programas de control y un cristal de

sincronización. Los microcontroladores disponen generalmente también de una gran variedad

de dispositivos de entrada/salida, como convertidores de analógico a digital, temporizadores,

UARTs y buses de interfaz serie especializados, como CAN, SPI (Serial Peripheral Interface),

Ethernet, etcétera.

37

2.4.1 Diferencias entre microprocesador y microcontrolador

El microprocesador es un dispositivo integrado digital capaz de interpretar y ejecutar un

conjunto secuencial de instrucciones (programa). Básicamente contiene circuitos electrónicos

que realizan operaciones aritméticas, lógicas y de control. Los microprocesadores no trabajan

solos, sino que forman parte de un sistema mayor. Los pines de un microprocesador sacan al

exterior las líneas de sus buses de direcciones, datos y control, para permitir conectarle con la

Memoria y los Módulos de E/S y configurar un computador implementado por varios circuitos

integrados. Se dice que un microprocesador es un sistema abierto porque su configuración es

variable de acuerdo con la aplicación a la que se destine.

Figura 21: Esquema básico de un microcontrolador

38

La disponibilidad de los buses en el exterior permite que se configure a la medida de la

aplicación. Si sólo se dispusiese de un modelo de microcontrolador, éste debería tener muy

potenciados todos sus recursos para poderse adaptar a las exigencias de las diferentes

aplicaciones. En la práctica cada fabricante de microcontroladores oferta un elevado número

de modelos diferentes, desde los más sencillos hasta los más poderosos. Es posible seleccionar

la capacidad de las memorias, el número de líneas de E/S, la cantidad y potencia de los

elementos auxiliares, la velocidad de funcionamiento, etc. Por todo ello, un aspecto muy

destacado del diseño es la selección del microcontrolador a utilizar.

El microcontrolador es un sistema cerrado. Todas las partes del computador están

contenidas en su interior y sólo salen al exterior las líneas que gobiernan los periféricos.

Figura 22: Esquema de un microprocesador

Figura 23: Esquema de un microcontrolador

39

2.4.2 Campos de aplicación de los microcontroladores

Las áreas de aplicación de los microcontroladores se pueden considerar ilimitadas, los

podemos encontrar en:

Electrodomésticos: microondas, refrigeradores, hornos, televisores, equipos de

sonido, teléfonos, etcétera.

Equipos informáticos: impresoras, módems, unidades de disco, ratones, teclados,

etcétera.

Domótica: sistemas antirrobo, climatizadores, ascensores, alarmas, etcétera.

Instrumentación: aparatos de medida y representación.

Automóviles: ABS, sistemas de inyección y encendido, climatizador, etcétera.

Un ejemplo de aplicación de un microcontrolador en un automóvil es el siguiente:

Figura 24: Microcontrolador en el automóvil

40

Industria Informática

30%

Aplicaciones de consumo

25%

Comunicaciones 20%

Aplicaciones Industriales

15%

Industria Automovilística

10%

2.4.3 El mercado de los microcontroladores

Existe gran variedad de microcontroladores, de 4, 8, 16 o 32 bits. Aunque cabría pensar

que los microcontroladores de 16 y 32 bits copan el mercado debido a que sus prestaciones

son superiores a los de 4 y 8 bits, la realidad es que los microcontroladores de 8 bits dominan

el mercado y los de 4 bits aún están muy presentes. La razón de esta tendencia es que los

microcontroladores de 4 y 8 bits son apropiados para la gran mayoría de las aplicaciones, lo

que hace absurdo emplear microcontroladores más potentes y consecuentemente más caros.

Uno de los sectores que más hace uso del microcontrolador es el mercado automovilístico. De

hecho, algunas de las familias de microcontroladores actuales se desarrollaron pensando en

este sector, siendo modificadas posteriormente para adaptarse a sistemas más genéricos. El

mercado del automóvil es además uno de los más exigentes en cuanto a fiabilidad, los

componentes electrónicos deben operar bajo condiciones extremas de vibraciones,

temperatura, ruido, etcétera. En cuanto a las técnicas de fabricación, cabe decir que

prácticamente la totalidad de los microcontroladores actuales se fabrican con tecnología

CMOS 4 (Complementary Metal Oxide Semiconductor). Esta tecnología supera a las técnicas

anteriores por su bajo consumo y alta inmunidad al ruido. La distribución de las ventas de

microcontroladores según su aplicación es la siguiente:

Tabla 4: Ventas de microcontroladores según su aplicación

41

Los modernos microcontroladores de 32 bits van afianzando sus posiciones en el mercado,

siendo las áreas de más interés el procesamiento de imágenes, las comunicaciones, las

aplicaciones militares, los procesos industriales y el control de los dispositivos de

almacenamiento masivo de datos.

2.4.4 Arquitectura básica

Inicialmente todos los microcontroladores adoptaron la arquitectura clásica de Von

Neumann. Esta arquitectura se caracteriza por disponer de una sola memoria principal donde

se almacenan datos e instrucciones de forma indistinta. A dicha memoria se accede a través de

un sistema de buses único (direcciones, datos y control).

Hoy en día los microcontroladores se diseñan, por lo general, de acuerdo a la arquitectura

Harvard. Esta arquitectura dispone de dos memorias independientes una, que contiene sólo

instrucciones y otra, sólo datos. Ambas disponen de sus respectivos sistemas de buses y es

posible realizar operaciones de acceso (lectura o escritura) simultáneamente en ambas

memorias.

Figura 25: Arquitectura de Von Neumann

Figura 26: Arquitectura Harvard

42

2.4.5 Componentes de un microcontrolador

2.4.5.1 El procesador o CPU

Es el elemento más importante del microcontrolador y determina sus principales

características, tanto a nivel hardware como software. Se encarga de direccionar la memoria

de instrucciones, recibir la instrucción en curso, su decodificación y la ejecución de la

operación que implica dicha instrucción, así como la búsqueda de los operandos y el

almacenamiento del resultado.

Existen tres orientaciones en cuanto a la arquitectura y funcionalidad de los procesadores

actuales:

CISC (Complex Instruction Set Computer): Un gran número de procesadores usados en

los microcontroladores están basados en la filosofía CISC. Disponen de más de 80

instrucciones máquina en su repertorio, algunas de las cuales son muy sofisticadas y

potentes, requiriendo muchos ciclos para su ejecución. Una ventaja de los

procesadores CISC es que ofrecen al programador instrucciones complejas que actúan

como macros.

RISC (Reduced Instruction Set Computer): Tanto la industria de los computadores

comerciales como la de los microcontroladores están decantándose hacia la filosofía

RISC. En estos procesadores el repertorio de instrucciones máquina es muy reducido y

las instrucciones son simples y, generalmente, se ejecutan en un ciclo. La sencillez y

rapidez de las instrucciones permiten optimizar el hardware y el software del

procesador.

SISC (Simple Instruction Set Computing): En los microcontroladores destinados a

aplicaciones muy concretas, el juego de instrucciones, además de ser reducido, es

específico, es decir, las instrucciones se adaptan a las necesidades de la aplicación

prevista.

43

2.4.5.2 La memoria

En los microcontroladores la memoria de instrucciones y datos está integrada en el propio

chip. Una parte debe ser no volátil, tipo ROM (Read-Only Memory), y se destina a contener el

conjunto de instrucciones que ejecuta la aplicación. Otra parte de memoria es del tipo RAM

(Random Access Memory), volátil, y se destina a guardar las variables y los datos. Según el tipo

de memoria ROM que dispongan los microcontroladores, la aplicación y utilización de los

mismos es diferente. Las cinco versiones de memoria no volátil que se pueden encontrar en

los microcontroladores del mercado son:

ROM con máscara: es una memoria no volátil de sólo lectura cuyo contenido se graba

durante la fabricación del chip. El elevado coste del diseño de la máscara sólo hace

aconsejable el empleo de los microcontroladores con este tipo de memoria cuando se

precisan grandes cantidades de los mismos.

OTP (One Time Programmable): es una memoria no volátil de sólo lectura

programable una sola vez por el usuario. La versión OTP es recomendable cuando la

tirada del producto es baja, o bien, en la construcción de prototipos y series muy

pequeñas.

EPROM (Erasable Programmable Read OnIy Memory): los microcontroladores que

disponen de memoria EPROM pueden borrarse y grabarse muchas veces. Si se desea

borrar el contenido, disponen de una ventana de cristal en su superficie por la que se

somete a la EPROM a rayos ultravioleta durante varios minutos. Las cápsulas son de

material cerámico y son más caros que los microcontroladores con memoria OTP que

están hechos generalmente con plástico.

EEPROM (Electrical Erasable Programmable Read OnIy Memory): se trata de

memorias de sólo lectura, programables y borrables eléctricamente. No disponen de

ventana de cristal en la superficie. Los microcontroladores dotados de memoria

EEPROM una vez instalados en el circuito, pueden grabarse y borrarse cuantas veces

se quiera sin ser retirados de dicho circuito. Para ello se usan grabadores en circuito,

que confieren una gran flexibilidad y rapidez a la hora de realizar modificaciones en el

programa de trabajo. El número de veces que puede grabarse y borrarse una memoria

EEPROM es finito, por lo que no es recomendable una a reprogramación continua. Este

tipo de memoria es relativamente lenta.

FLASH: se trata de una memoria no volátil, de bajo consumo, que se puede escribir y

borrar, es programable en el circuito, es más rápida que la EEPROM y tolera más ciclos

de escritura/borrado.

44

2.4.5.3 Puertos de Entrada/Salida

La principal utilidad de las líneas de E/S es comunicar al computador interno con los

periféricos exteriores. Según los controladores de periféricos que posea cada modelo de

microcontrolador, las líneas de E/S se destinan a proporcionar el soporte a las señales de

entrada, salida y control.

Algunos modelos disponen de recursos que permiten directamente esta tarea, entre los

que destacan:

UART (Universal Asynchronous Receiver Transmitter): adaptador de comunicación

serie asíncrona.

USART (Universal Synchronous/Asynchronous Receiver Transmitter): adaptador de

comunicación serie síncrona y asíncrona.

Puerta paralela esclava: para poder conectarse con los buses de otros

microprocesadores.

USB (Universal Serial Bus): bus moderno serie para los PC.

Bus I2C: interfaz serie de dos hilos desarrollado por Philips.

CAN: para permitir la adaptación con redes de conexionado multiplexado desarrollado

conjuntamente por Bosch e Intel para el cableado de dispositivos en automóviles.

2.4.5.4 Reloj principal

Todos los microcontroladores disponen de un circuito oscilador que sincroniza todas las

operaciones del sistema. Generalmente, el circuito de reloj está incorporado en el

microcontrolador y sólo se necesitan unos pocos componentes exteriores para seleccionar y

estabilizar la frecuencia de trabajo.

2.4.5.5 Recursos auxiliares

Cada fabricante oferta numerosas versiones de una arquitectura básica de

microcontrolador. En algunas amplía las capacidades de las memorias, en otras incorpora

nuevos recursos, en otras reduce las prestaciones al mínimo para aplicaciones muy simples,

etcétera. La labor del diseñador es encontrar el modelo mínimo que satisfaga todos los

requerimientos de su aplicación. De esta forma, minimizará el coste, el hardware y el software.

45

Los principales recursos específicos que incorporan los microcontroladores son:

Temporizadores (Timers): se emplean para controlar periodos de tiempo

(temporizadores) y para llevar la cuenta de acontecimientos que suceden en el

exterior (contadores).

Perro guardián (Watchdog): temporizador que cuando se bloquea el sistema, provoca

un reset automáticamente.

Protección ante fallo de alimentación (Brownout): se trata de un circuito que resetea

al microcontrolador cuando el voltaje de alimentación (VDD) es inferior a un voltaje

mínimo.

Estado de reposo o de bajo consumo: para ahorrar energía cuando el

microcontrolador no está funcionando, éstos disponen de una instrucción especial que

les pasa al estado de reposo o de bajo consumo, en el cual los requerimientos de

potencia son mínimos. Al activarse una interrupción ocasionada por el acontecimiento

esperado, el microcontrolador se despierta y reanuda su trabajo.

Conversor A/D (CAD): los microcontroladores que incorporan un conversor A/D

pueden procesar señales analógicas.

Conversor D/A (CDA): transforma los datos digitales obtenidos del procesamiento del

computador en su correspondiente señal analógica.

Comparador analógico: algunos modelos de microcontroladores disponen

internamente de un Amplificador Operacional que actúa como comparador entre una

señal fija de referencia y otra variable. La salida del comparador proporciona un nivel

lógico 1 ó 0 según una señal sea mayor o menor que la otra.

Modulador de anchura de impulsos PWM (Pulse-Width Modulation): son circuitos

que proporcionan en su salida impulsos de anchura variable y se utilizan en diversas

aplicaciones como por ejemplo el control de motores eléctricos o generadores.

2.4.6 Consideraciones en la elección del microcontrolador

A la hora de escoger el microcontrolador a emplear hay que tener en cuenta multitud de

factores, como la documentación y herramientas de desarrollo disponibles, su precio, la

cantidad de fabricantes que lo producen y por supuesto las características del

microcontrolador (tipo de memoria de programa, número de temporizadores, interrupciones,

etc.):

46

Costes: Para el fabricante que usa el microcontrolador en su producto una diferencia

de precio en el microcontrolador de algunos céntimos es importante (el consumidor

deberá pagar además el coste del empaquetado, el de los otros componentes, el

diseño del hardware y el desarrollo del software). Si el fabricante desea reducir costes

debe tener en cuenta las herramientas de apoyo con que va a contar: emuladores,

simuladores, ensambladores, compiladores, etcétera. Es habitual que muchos de ellos

siempre se decanten por microcontroladores pertenecientes a una única familia.

Aplicación: Antes de seleccionar un microcontrolador es imprescindible analizar los

requisitos de la aplicación:

Procesamiento de datos: puede ser necesario que el microcontrolador realice

cálculos críticos en un tiempo limitado. En ese caso debemos asegurarnos de

seleccionar un dispositivo suficientemente rápido para ello. Por otro lado, habrá

que tener en cuenta la precisión de los datos a manejar: si no es suficiente con un

microcontrolador de 8 bits, puede ser necesario acudir a microcontroladores de 16

o 32 bits, o incluso a hardware de coma flotante.

Entrada/Salida: para determinar las necesidades de Entrada/Salida del sistema es

conveniente conocer el diagrama de bloques del mismo, de tal forma que sea

sencillo identificar la cantidad y tipo de señales a controlar. Una vez realizado este

análisis puede ser necesario añadir periféricos externos o cambiar a otro

microcontrolador más adecuado a ese sistema.

Consumo: algunos productos que incorporan microcontroladores están

alimentados con baterías. Lo más conveniente en un caso como éste puede ser

que el microcontrolador esté en estado de bajo consumo pero que despierte ante

la activación de una señal (una interrupción) y ejecute el programa adecuado para

procesarla.

Memoria: El tipo de memoria a emplear vendrá determinado por el volumen de

ventas previsto del producto: de menor a mayor volumen será conveniente

emplear EPROM, OTP y ROM. En cuanto a la cantidad de memoria necesaria

deberemos hacer una estimación de cuánta memoria volátil y no volátil es

necesaria y si es conveniente disponer de memoria no volátil modificable.

Ancho de palabra: el criterio de diseño debe ser seleccionar el microcontrolador

de menor ancho de palabra que satisface los requerimientos de la aplicación. Usar

un microcontrolador de 4 bits supondrá una reducción en los costes importante,

mientras que uno de 8 bits puede ser el más adecuado si el ancho de los datos es

47

de un byte. Los microcontroladores de 16 y 32 bits, debido a su elevado coste,

deben reservarse para aplicaciones que requieran altas prestaciones

(Entrada/Salida potente o espacio de direccionamiento muy elevado).

Diseño de la placa: la selección de un microcontrolador concreto condicionará el

diseño de la placa de circuitos. Deberá tenerse en cuenta el encapsulado del

mismo, de los cuales podemos encontrar el encapsulado DIP o DIL. Este puede ser

cerámico (marrón) o de plástico (negro). Un dato importante en todos los

componentes es la distancia entre patillas que poseen, en los circuitos integrados

es de vital importancia este dato, así en este tipo el estándar se establece en 0,1

pulgadas (2,54mm). Se suelen fabricar a partir de 4, 6, 8, 14, 16, 22, 24, 28, 32, 40,

48, 64 patillas; estos son los que más se utilizan.

2.4.7 Microcontroladores CAN

2.4.7.1 Implementaciones

Existen tres tipos de arquitecturas en microcontroladores: Stand-Alone CAN controller,

Integrated CAN Controller y Single-Chip CAN Node.

Stand-Alone CAN Controller: es la arquitectura más simple, para llevar a cabo una

comunicación en una red CAN, será necesario:

a) Un microcontrolador.

b) Un controlador CAN que introduzca el protocolo CAN, filtro de mensajes,… y

todo el interface necesario para las comunicaciones.

c) Un transceiver o transceptor CAN, esto es, un transmisor/receptor CAN.

Integrated CAN Controller: este tipo de arquitectura consiste en un microcontrolador

que incluya, no sólo sus características propias sino además un módulo CAN con las

características de un microcontrolador CAN. El transceiver se sitúa de manera

separada. El módulo del transceptor actúa como un controlador de línea, balanceando

la señal, esto es, adecuando los niveles de tensión de esta al exterior.

Single-chip CAN Node: se trata de un chip que incluye en su interior los tres elementos

necesarios para llevar a cabo las comunicaciones en un entorno CAN.

48

2.4.7.2 Estructura de un nodo CAN

Dentro de un nodo CAN, se pueden distinguir una serie de módulos interconectados entre

ellos: un bus de direcciones, datos y un control (paralelo) enlazando el controlador central, la

memoria de los datos y el programa (donde está almacenado el software de aplicación y el

controlador de red de alto nivel), los dispositivos de entrada/salida y la interfaz de

comunicación.

Desde el punto de vista del controlador, la interfaz de comunicación se puede ver como un

conjunto de buzones, donde cada uno de estos sirve como registro lógico de interfaz entre el

controlador local y los nodos remotos. Si un nodo quiere comunicarse, tiene que dar de alta los

correspondientes buzones de recepción y transmisión antes de hacer ninguna operación.

Teniendo en cuenta esta arquitectura, el funcionamiento sigue los siguientes pasos:

1. Para inicializar, el programador especifica los parámetros de los registros de

control de interfaz de comunicación, como las características del controlador

de red o la velocidad de transmisión.

2. A continuación, se actualizan todos los buzones. En cada buzón se especifica si

es receptor o transmisor y su estado inicial, inicializando su parte de datos del

búfer.

3. Posteriormente, para transmitir un mensaje es necesario poner los datos en el

búfer de datos correspondiente al buzón de transmisión y activar el flanco de

transmisión.

4. Por último, la interfaz de red intenta comunicar los datos a través de la red. El

Figura 27: Arquitectura básica de un nodo CAN

49

estado de la transferencia se puede comprobar en el estatus de estado de

cada buzón.

Una vez hecha la configuración inicial a partir del software de la capa de aplicación de esta

manera, los nodos CAN funcionarán de forma autónoma.

2.4.7.3 Detección de Errores

Una de las características más importantes y útiles de CAN es su alta fiabilidad, incluso en

entornos de ruido extremos, el protocolo CAN proporciona una gran variedad de mecanismos

para detectar errores en las tramas. Esta detección de error es utilizada para retransmitir la

trama hasta que sea recibida con éxito.

Otro tipo de error es el de aislamiento, y se produce cuando un dispositivo no funciona

correctamente y un alto por ciento de sus tramas son erróneas. La detección de este error de

aislamiento impide que el mal funcionamiento de un dispositivo condicione el funcionamiento

del resto de nodos implicados en la red.

En el momento en que un dispositivo detecta un error en una trama, este dispositivo

transmite una secuencia especial de bits, el error flag. Cuando el dispositivo que ha

transmitido la trama errónea detecta el error flag, transmite la trama de nuevo.

Los dispositivos CAN detectan los errores siguientes:

Error de bit: durante la transmisión de una trama, el nodo que transmite monitoriza el

bus. Cualquier bit que reciba con polaridad inversa a la que ha transmitido se

considera un error de bit, excepto cuando se recibe durante el campo de arbitraje o en

el bit de reconocimiento. Además, no se considera error de bit la detección de bit

dominante por un nodo en estado de error pasivo que retransmite una trama de error

pasivo.

Error de relleno (Stuff Error): se considera error de relleno la detección de 6 bits

consecutivos del mismo signo, en cualquier campo que siga la técnica de relleno de

bits, donde por cada 5 bits iguales se añade uno diferente.

Error de CRC: se produce cuando el cálculo de CRC realizado por un receptor no

coincide con el recibido en la trama. El campo CRC contiene 15 bits y una distancia de

Hamming de 6, lo que asegura la detección de 5 bits erróneos por mensaje. Estas

medidas sirven para detectar errores de transmisión debido a posibles incidencias en

el medio físico como por ejemplo el ruido.

Error de forma (Form Error): se produce cuando un campo de formato fijo se recibe

50

alterado como bit.

Error de reconocimiento (Acknowledgement Error): se produce cuando ningún nodo

cambia a dominante el bit de reconocimiento.

Si un nodo advierte alguno de los fallos mencionados, iniciará la transmisión de una trama

de error. El protocolo CAN especifica diversos fallos en la línea física de comunicación, como

por ejemplo línea desconectada, problemas con la terminación de los cables o líneas