Biooxidación de Concentrado Aspy

description

Transcript of Biooxidación de Concentrado Aspy

-

Bio oxidacin de concentrado de arsenopirita usando el proceso BIOX:

Experiencia industrial en Tamboraque, Per

-

1. Introduccin

La mina de Coricancha est localizada en el distrito de Viso Aruri a 4000 msnm y la planta a 3000 msnm a la altura del km. 90 al este de Lima.

-

1.1 Mineraloga

El mineral de Coricancha proviene de 2 grandes fracturas: Constancia y Wellington con potencial de 0.8m en promedio.Los metales se encuentran sulfurados (galena y esfalerita primordialmente) en donde el oro est finamente diseminado dentro de las estructuras de la arsenopirita y la menor cantidad en pirita.

-

1.1 Mineraloga

Oro en arsenopirita

-

1.2 Historia

Las actividades mineras de la zona empezaron a mediados del siglo IX. Fue el antiguo propietario Don Lizandro Proao quien formaliz y realiz las primeras instalaciones de flotacin en 1930 para separar AsPy del plomo y zinc. Se inici entonces la bsqueda de mtodos para recuperar el alto contenido de oro en los relaves antiguos.

-

1.3 Descripcin del proceso

En inicios la planta fue diseada para procesar 200 tpd y recuperar plomo y zinc, el relave de la flotacin contena 3.14 g/t de Au y 33.9 g/t de Ag los cuales fueron depositados en grandes patios.El objetivo del proyecto era incrementar la capacidad de la planta a 600 tpd y al mismo tiempo implementar un sistema de recuperacin de Au y Ag de los relaves.

-

1.3 Descripcin del proceso

-

1.3 Descripcin del proceso

El proyecto fue programado para ejecutarse en 2 fases: La primera fase consista en recuperar 19,000 oz de oro y 28,000 oz de plata de 260,000 toneladas de relave.La segunda fase consista en la expansin de la planta con pre-tratamientos aurferos para la recuperacin de 23,500 oz de oro por ao.

-

2. Antecedentes2.1 Cultivo de bacteria de las aguas cidas de mina.La muestra fue extrada del nivel 710 de la veta constancia ya que presentaba el pH ms bajo y altos contenidos de hierro y arsnico. La muestra posea una densidad poblacional de 2x108 clulas/ml.

-

2. Antecedentes

2.2 Pruebas de laboratorio.Muchas pruebas de laboratorio fueron llevadas a cabo en tanques inoxidables de 20 litros. Los tanques fueron provedos con agitacin, aireacin y control de temperatura.Se observ un gran desarrollo y crecimiento de las bacterias obteniendo poblaciones de 10E9 clulas/ml cuando la densidad de pulpa lleg al 20% en slidos.

-

2. Antecedentes

2.2 Pruebas de laboratorio.

Bioreactor y agitadores pilotos

-

2. Antecedentes

2.2 Pruebas de laboratorio.La alta concentracin de metales no inhibieron la bacteria, por el contrario estas mostraron gran adaptabilidad a la gran cantidad de arsenopirita.Las pruebas posteriores mostraron que con una oxidacin del 85% del sulfuro era suficiente para alcanzar una recuperacin de oro del 92% de la bio oxidacin.

-

2. Antecedentes

2.3 Prueba pilotoLa planta piloto fue operado con 2 tanques primarios en paralelo y los 3 secundarios en serie dando un total de 4 etapas. El pH fue controlado manualmente adicionando cido o cal a los reactores. La temperatura de la pulpa en cada reactor tambin fue controlado manualmente abriendo y cerrando vlvulas con agua de enfriamiento.

-

2. Antecedentes

2.3 Prueba pilotoLa planta piloto fue operado con 2 tanques primarios en paralelo y los 3 secundarios en serie dando un total de 4 etapas. El pH fue controlado manualmente adicionando cido o cal a los reactores. La temperatura de la pulpa en cada reactor tambin fue controlado manualmente abriendo y cerrando vlvulas con agua de enfriamiento.

-

2. Antecedentes

2.3 Prueba pilotoEn junio de 1994 MLPSA se contact con Gencor Process Research (ahora Gold Field) para asesorar en las pruebas piloto y luego poder implementarse industrialmente. Las pruebas piloto seguan mostrando resultados satisfactorios con 90% de recuperacin de oro a un 83% de oxidacin de sulfuro. El tiempo de residencia disminuy a 6 das.

-

3. Proceso BIOX en Tamboraque

3.1 Diseo de la planta de BIOXGencor provey a MLPSA el detalle para el diseo de la planta basado en la data recolectada de la planta piloto.La capacidad para el diseo fue de 60 tpd con leyes de 22-30% As, 30-34%Fe, 21.8-31.1 g/t Au, 49.8-62.2 g/t Ag y 20-30%S-2. La pirita producida ira como relave.

-

3. Proceso BIOX en Tamboraque

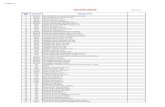

3.1 Diseo de la planta de BIOXLos parmetros de control diseados fueron:

-

3. Proceso BIOX en Tamboraque

-

3. Proceso BIOX en Tamboraque3.2 Pruebas de toxicidadDurante la construccin de la planta varias pruebas de toxicidad fueron llevadas a cabo con materiales que seran aplicados al proceso, por ejemplo nutrientes, cal y otros. Las pruebas fueron desarrolladas con cultivo propio de la mina preparados en un medio 9K. La conversin de ferroso a frrico fueron los indicadores usados. Tambin se hizo medicin de la influencia de diversos reactivos que se usaran en la flotacin.

-

3. Proceso BIOX en Tamboraque3.2 La inoculacin para la planta BIOXLa bacteria aislada tomada de la mina Coricancha fue adaptada para la concentracin de arsenopirita cerca de 4 aos. El crecimiento bacteriano determin el uso de reactores cada vez mayores. Agua de mina fue utilizada para la dilucin de la pulpa. Los principales parmetros fueron medidos continuamente T (36-40C), O2 (2-5 ppm) y pH (1.3-1.6). Niveles de oxidacin de sulfuros de 90% lograban una recuperacin de oro de 92%

-

4. Descripcin de la planta BIOX

Del relave de flotacin de Zn se producen 2 concentrados: el concentrado de pirita el cual no se planea procesar por BIOX y el concentrado de arsenopirita el cual fue remolido hasta 90%-m200. El tanque pulmn asegura una constante alimentacin a los tanques primarios mediante un distribuidor splitter. La densidad es mantenida en 20% de slidos. La alimentacin y la densidad se controlan mediante un PLC.

-

4. Descripcin de la planta BIOX

La solucin de nutrientes es agregada en forma equitativa a los tanques primarios. El rebose de estos tanques va hacia el primer secundario. Cada reactor tiene una capacidad de 262 m3 y son de acero inoxidable, estn construidos con agitador, intercambiador de calor y un sistema de aireacin interior.La temperatura es controlada automticamente por el paso de agua proveniente del ro Rmac a travs de las tuberas de enfriamiento.

-

Reactor primario de Bio-oxidacin

4. Descripcin de la planta BIOX

-

Las reacciones de oxidacin son altamente exotrmicas y se requiera alto volumen de agua para su enfriamiento. La oxidacin del sulfuro tambin requiere gran cantidad de oxgeno a baja presin provistas mediante blowers.El pH es controlado manualmente entre 1.2 a 1.6.

4. Descripcin de la planta BIOX

-

La gran cantidad de hierro, arsnico y azufre solubilizados en la bio oxidacin son separados de los slidos en los decantadores en contracorriente (CCD). El overflow es enviado al sistema de neutralizacin y el concentrado (underflow) es bombeado al circuito de recuperacin de oro para la cianuracin y adsorcin.

4. Descripcin de la planta BIOX

-

Espesadores en contracorriente (CCD)

4. Descripcin de la planta BIOX

-

5. 1er periodo industrial 98-2000

La inoculacin fue tomada del tanque de preparacin de 10m3 y se aliment intermitentemente hasta la total activacin de las bacterias. El rebose del primer tanque se us para llenar los siguientes tanques. Se us agua cida de mina para realizar la dilucin de la pulpa. No se alcanz la capacidad de procesamiento de la planta debido a escasez en la alimentacin.

-

5.1 Fase 1: Tratamiento de relaves

La inoculacin y llenado de los reactores BIOX demor ms de lo planeado, adicionalmente se tuvo constantes cortes elctricos que causaron interrupciones en el suministro de oxgeno. Surgi la idea de reprocesar relave con ley de oro de los patios 1 y 2, pero constantes problemas operacionales (mina) impidieron que sea posible.

-

5.2 Fase 2: Tratamiento del oro de la mina Coricancha

La fase 2 se inici en Julio de 1999 y consisti en tratar el mineral rico sulfurado procedente de la flotacin. Uno de los mayores problemas fue el control del tiocianato en la alimentacin a BIOX. El cianuro era agregado en la flotacin de Pb para deprimir AsPy y Py y reaccionaba con el concentrado para formar tiocianato que es txico para las bacterias.Incluso en pequeas cantidad el tiocianato puede ser letal para las bacterias en el reactor.

-

5.2 Fase 2: Tratamiento del oro de la mina Coricancha

El concentrado tuvo que ser continuamente lavado para reducir la concentracin de tiocianato a menos de 1mg/l.La oxidacin del sulfuro lleg al 90% y la prdida de masa era entre 30 y 35% . La seccin de neutralizacin respondi favorablemente gracias a la adicin de caliza en los primero tanques de neutralizacin y cal en los siguientes tres.

-

6. Segundo periodo industrial 2002

La planta tuvo una transferencia de dueos a favor del banco Wiese Sudameris.Las bacterias madres fueron mantenidas en el reactor de 10m3 y se inici la inoculacin 20 das despus de la decisin de reiniciar operaciones. Los cortes elctricos continuaron siendo el mayor inconveniente para el desarrollo bacterial. El problema fue solucionado en parte con la instalacin de 2 blowers y un generador elctrico.

-

6. Segundo periodo industrial 2002

Blowers 1 y 2

-

6. Segundo periodo industrial 2002

Los reactores fueron alimentados con concentrado AsPy/Py de 21.8 g/t. La recuperacin de oro despus de la bio-oxidacin fue mayor a 85%. La mina an tena problemas de ley y extraccin. El control de los parmetros de BIOX fue igual que el primer periodo, con un exhaustivo control de nivel de tiocianato por debajo de 1 mg/l , asimismo de los dems reactivos residuales de la flotacin.

-

6. Segundo periodo industrial 2002

Se lograron optimizar algunos de los reactivos y reducir su consumo alrededor de 20%, bsicamente nutrientes y cal. Debido a riesgos medioambientales se instal un tanque adicional para la neutralizacin de los efluentes.