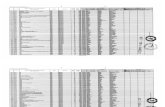

Base de Información Para El Plan de Mantenimiento

-

Upload

yasmany-aguilar -

Category

Documents

-

view

23 -

download

0

Transcript of Base de Información Para El Plan de Mantenimiento

Pág. 1 de 95

Sistemas de traslación Tema:

Plan de mantenimiento del sistema de suspensión, dirección, frenos y neumáticos adaptable a cualquier

vehículo.

Realizado por:Aguilar Romero Angel Yasmany.

Prof.: Ing. Carlos Roche.

Grupo N.- 4

Ciclo lectivo: 6to ciclo

Pág. 2 de 95

1. IntroducciónEn el siguiente documento crearé una base de información acerca del

sistema de suspensión, dirección y frenos que servirán para el plan de mantenimiento de los sistemas anteriormente mencionados adaptable para cualquier vehículo que en base a los datos que se presenta en este documento se podrá llevar a cabo fácilmente, ya que el mismo contiene teoría de varios tipos de suspensión que puede tener cualquier vehículo, ya sea en la parte delantera como en la parte posterior. Así mismo existe contenido referente a los sistemas de dirección con el que pueda contar el vehículo en mantenimiento, de igual forma se podrá encontrar información acerca del sistema de frenos que puede tener implementado cualquier vehículo, desde un sistema convencional hasta un sistema antibloqueo de frenos ABS. Finalmente se podrá obtener teoría acerca de los neumáticos de vehículos.

2. Objetivo generalObtener información suficiente para realizar el plan de mantenimiento del sistema de suspensión, dirección y frenos adaptable para cualquier vehículo.

3. Objetivos específicos Investigar los tipos de suspensión delantera y trasera que puede tener

determinado vehículo. Buscar los tipos de sistemas de dirección existentes en la actualidad. Adquirir información sobre los sistemas de frenos convencionales y

controlados por computadora. Obtener información acerca de neumáticos de vehículos.

4. Desarrollo4.1 Sistema de suspensión

A pesar del buen estado de las carreteras, los vehículos no circulan siempre por superficies planas. Estas irregularidades de la carretera producen movimientos de subidas y bajadas continuas en función de la velocidad del vehículo. El vehículo recibe todas las variaciones de la carretera en forma de pequeños golpes y vibraciones.Las vibraciones en el vehículo son provocadas fundamentalmente por tres tipos de acciones:

1. Las irregularidades de la calzada.2. La acción de masas giratorias (motor y transmisión).3. Acciones aerodinámicas.

Como ninguna carretera es completamente plana, las ruedas además del movimiento de giro tienen que realizar movimientos hacia arriba y hacia abajo.

Pág. 3 de 95

Los golpes resultan muy desagradables para los ocupantes e incluso perjudiciales para la salud, además de que aumentan las solicitaciones en las piezas constructivas del vehículo. Además las ruedas no pueden saltar del suelo, ya que mientras las ruedas están el aire, se pierde la transmisión de fuerza, y el vehículo durante ese tiempo carece de dirección y no puede ser frenado.El sistema de suspensión del vehículo es el encargado de mantener las ruedas en contacto con el suelo, adaptándose a las irregularidades del terreno, absorbiendo las vibraciones, y movimientos provocados por las ruedas en el desplazamiento del vehículo, para que estos golpes no sean transmitidos al bastidor o chasis, proporcionando la máxima comodidad a los pasajeros y contribuyendo a incrementar la seguridad activa del vehículo.

Figura 1. Irregularidades de la carretera.

El control de los movimientos vibratorios se realiza a través del sistema de suspensión, intercalado entre las masas unidas a las ruedas que son las masas no suspendidas (neumáticos, disco/tambor de freno, pastillas/zapatas de freno) y el cuerpo del vehículo que son las masas suspendidas (chasis, grupo moto propulsor, pasajeros); este sistema permite el desplazamiento entre ambas por medio de elementos elásticos y produce una disipación de energía mediante elementos amortiguadores.

Pág. 4 de 95

Figura 2. Masas suspendidas y no suspendidas.

4.1.1 Las funciones de la suspensión son: Proteger a los pasajeros y equipajes de las sacudidas,

contribuyendo en la confortabilidad de los mismos. Mantener en todo momento las ruedas en contacto con el suelo,

permitiendo la transmisión de la fuerza de marcha y la de frenada, además contribuyendo a mejorar la adherencia y el guiado de las ruedas.

Figura 3. Movimiento de acelerado y frenado del vehículo.

Soportar el peso del vehículo sobre los ejes y mantener la relación geométrica.

Absorber y amortiguar las vibraciones, oscilaciones y sacudidas que se reciben de las irregularidades del camino.

Absorber las fuerzas longitudinales, transversales y verticales que se producen durante la marcha, contribuyendo en la estabilidad.

Figura 4. Movimientos del vehículo.

4.1.2 OscilacionesEnsayos realizados demuestran que el margen de comodidad para una persona está alrededor de una oscilación por segundo. Una cifra superior excita el sistema nervioso y una cifra muy inferior provoca el mareo. Por lo tanto, para disponer de una suspensión ideal el número de oscilaciones debe de estar comprendido entre 30 y 60 períodos por minuto.

Pág. 5 de 95

Figura 5. Tiempo de oscilación.

4.2 Elementos elásticos del sistema de suspensión.Los elementos elásticos tienen la finalidad de absorber los golpes provenientes de la calzada, mejorando el confort, además aseguran la adherencia continua de las ruedas al suelo, mejorando la estabilidad y la capacidad para dirigir el vehículo.Son elementos construidos de acero especial para resortes, a los que se le aplican diferentes tratamientos térmicos para mejorar sus propiedades, tales como elasticidad, resistencia mecánica, etc.Se utilizan tres tipos de elementos elásticos:

Ballestas. Muelles helicoidales. Barras de torsión.

4.2.1 Ballestas Están formadas por un conjunto de láminas de un acero especial para muelles (aleado con pequeñas proporciones de silicio y manganeso) que, sometido a un tratamiento térmico de temple y revenido, tiene la característica fundamental de poder doblarse considerablemente bajo la acción de una fuerza, retornando a su posición original en cuanto esta fuerza que la dobla desaparece.Las hojas están unidas mediante unas abrazaderas que permiten el desplazamiento entre las hojas cuando éstas se deforman por el peso que soportan; la hoja más larga o superior recibe el nombre de hoja maestra o principal, va curvada en sus extremos formando unos ojos en los que se monta unos casquillos, para su acoplamiento, por medio de unos pernos o bulones. El número de hojas y su espesor está en función de la carga que ha de soportar. Todas las hojas se unen en el centro mediante un tornillo pasante con tuerca, llamado capuchino o perno guía.

Pág. 6 de 95

Figura 6. Ballestas.

Figura 7. Disposición de las ballestas en el chasis.

4.2.2 Muelles helicoidales.Este tipo de muelles tienen como ventaja que ocupan poco espacio y además brindan mayor suavidad que la de ballestas, debido a que posee excelentes cualidades elásticas, pero poca capacidad para almacenar energía, de ahí la necesidad del amortiguador que absorbe la reacción del muelle; no son capaces de soportar mucha carga, ni de contrarrestar los esfuerzos laterales por lo que requieren de tirantería que le ayude a controlar estos esfuerzos.

Figura 8. Muelles helicoidales.

Trabajan a torsión, retorciéndose proporcionalmente al esfuerzo que tienen que soportar, acortando su longitud y volviendo a su posición de reposo cuando cesa el efecto que produce la deformación.

Figura 9. Disposición de los muelles helicoidales en el vehículo.

Pág. 7 de 95

Figura 10. Funcionamiento de los muelles helicoidales en el vehículo.

4.2.3 Barras de torsión.La introducción de nuevos materiales ha permitido sustituir las ballestas y los muelles helicoidales por las barras de torsión.Su funcionamiento está basado en el principio de que si a una varilla de acero elástico, sujeta por uno de sus extremos, se le aplica por el otro un esfuerzo de torsión, la varilla tenderá a retorcerse, oponiendo un par de reacción de igual valor y sentido contrario, volviendo a su forma primitiva, por su elasticidad, cuando cese el esfuerzo de torsión.

Figura 11. Barra de torsión.

El montaje de estas barras sobre el vehículo se realiza fijando uno de sus extremos al chasis o a la carrocería, de forma que no pueda girar en su soporte; en el otro extremo, se coloca una palanca solidaria a la barra, unida en su extremo libre al eje de la rueda. Cuando ésta suba o baje por efecto de las desigualdades del terreno, se producirá en la barra un esfuerzo de torsión, cuya deformación elástica permite el movimiento de la rueda.Las barras de torsión se pueden disponer paralelamente al eje longitudinal del vehículo o transversalmente. En el caso de disposición longitudinal, son posibles mayores longitudes (por lo tanto mayores ángulos de torsión, mayor recorrido elástico). Las cabezas de sujeción están generalmente dentadas, con la finalidad de facilitar el ajuste de la tensión previa.

Pág. 8 de 95

Figura 12. Barra de torsión.

4.3 Elementos amortiguadores del sistema de suspensión.Un muelle deformado, cualquiera que sea su tipo, vuele a su posición de equilibrio después de haber realizado una serie de oscilaciones de amplitud decreciente, que se transmiten parcialmente a la carrocería del vehículo, con la incomodidad que ello representa para los pasajeros.Si el muelle es sometido a una nueva compresión cuando todavía no ha vuelto a su posición de equilibrio, las series de oscilaciones pueden superponerse y las amplitudes resultantes legarían a tomar en algunos casos valores peligrosos y propicios para la rotura, a esta superposición se llama resonancia y es de gran cuidado sobre todo en carreteras bacheadas.

Figura 13. Amortiguamiento.

La misión que tienen los amortiguadores es la de controlar las oscilaciones de los elementos elásticos y, de esta forma, contribuir a la estabilidad de marcha del vehículo así como a su confort.Los amortiguadores recogen las oscilaciones del muelle y las absorbe, transformándolas en rozamientos, de esta manera convierte la energía mecánica en energía térmica, que se disipa a la atmósfera en forma de calor.

Pág. 9 de 95

Figura 14. Amortiguamiento en el vehículo.

4.4 Elemento anexos a la suspensión.Los elementos anexos tienen como misión mejorar el comportamiento de la suspensión, siendo los más utilizados los que se citan a continuación:

Barras estabilizadoras. Tirantes de reacción. Barras transversales o barras Panhard. Trapecios. Rótulas.

4.4.1 Barra estabilizadora.La barra estabilizadora es un componente de la suspensión que permite solidarizar el movimiento vertical de las ruedas opuestas, minimizando con ello la inclinación lateral que sufre la carrocería de un vehículo cuando es sometido a la fuerza centrípeta, típicamente en curvas, y que podría ocasionar peligro de vuelco y molestia para los ocupantes.La barra estabilizadora puede encontrarse tanto en la suspensión delantera como en la posterior. Cuando el vehículo entra en una curva, la carrocería tiende a inclinarse hacia fuera. Esto provoca que las ruedas que van por la parte exterior de la curva sean sometidas a una mayor fuerza dinámica, que se traduce en un mayor peso sobre la suspensión.Inversamente, las ruedas internas se descargan. Por ello se puede observar una compresión de la suspensión del lado externo y una extensión por el lado interno. Este efecto puede llegar a hacer que alguna de las ruedas internas pierda el contacto con el pavimento.La barra estabilizadora, al ser un componente elástico, transfiere parte de la fuerza de extensión de la suspensión asociada a la rueda interna, hacia la rueda externa. Esto produce un efecto de endurecimiento de la

Pág. 10 de 95

suspensión asociada a la rueda externa, con la consiguiente disminución de la compresión que sufre y por ende una menor inclinación de la carrocería del vehículo.A igualdad de diseño, cuanto más gruesa es una estabilizadora mayor es su resistencia a la torsión y, por tanto, mayor su efecto anti balanceo. Pero como casi siempre, debe encontrarse un compromiso, pues a mayor rigidez mayor interferencia en el funcionamiento entre los dos lados de la suspensión.

4.4.1.1 Montaje de la barra estabilizadora.El montaje de la barra depende del tipo de suspensión, pudiendo encontrarse los siguientes casos:

o En vehículos con suspensión independiente, va colocada transversalmente, unida al chasis por dos cojinetes elásticos. Cada extremo está fijado a un brazo de suspensión a través de un cojinete elástico de caucho.

Figura 15. Barra estabilizadora en vehículos con suspensión independiente.

o En otros casos se usa una disposición parecida a la anterior, con la diferencia de que se intercala un brazo o bieleta de conexión entre los extremos de la barra estabilizadora y los brazos de suspensión, de tal manera que un extremo del brazo de conexión está fijado al extremo de la barra estabilizadora mediante una rótula o arandelas de caucho, y el otro extremo se une al brazo de suspensión.

Pág. 11 de 95

Figura 16. Barra estabilizadora.

4.4.2 Tirantes de reacción.Los tirantes de reacción son barras de acero situadas entre los ejes de las ruedas y el chasis y su misión consiste en limitar los movimientos longitudinales en los elementos elásticos cuando se producen aceleraciones y retenciones.

Figura 17. Tirantes de reacción.

4.4.3 Barras transversales.Este tipo de barras normalmente se colocar en los puentes traseros con eje rígido. Se trata de una barra de acero situada transversalmente entre el eje y la carrocería. Sirve para limitar las fuerzas laterales y mejorar la adherencia.

Pág. 12 de 95

Figura 18. Barra transversal.

Figura 19. Disposición de la barra transversal en el vehículo.

4.4.4 Brazos de suspensión.También son llamados trapecios o platos de suspensión. Los brazos de suspensión tienen la finalidad de:

Realizar la unión entre el bastidor y las ruedas. Por un extremo están unidos al bastidor y por otro, a las ruedas.

Sirven de elemento soporte para el muelle y el amortiguador. Mejorar el guiado del neumático.

4.4.4.1 Tipos de montajes de los brazos de suspensión.Según el montaje se puede encontrar:

Brazos transversales. Brazos longitudinales

4.4.4.1.1 Brazos transversales.Se llaman también brazos oscilantes, realizan la unión del bastidor con la mangueta y pueden estar construidos por uno o varios brazos dependiendo el tipo de suspensión.Esta disposición se puede emplear en la parte delantero o posterior del vehículo, además con este montaje de brazos transversales se puede emplear cualquier resorte acompañado de un amortiguador.

Pág. 13 de 95

Esta disposición se utiliza en la suspensión de paralelogramo deformable, pudiendo adoptar la forma de dos triángulos superpuestos o varios brazos oscilantes, dando lugar a una suspensión multibrazo y también, como brazo inferior y único en la suspensión McPherson. Para limitar los movimientos del brazo y evitar golpes en la carrocería, se coloca un tope elástico de caucho.

Figura 20. Brazos transversales.

4.4.4.1.2 Brazos longitudinales.Brazos longitudinales: varía la forma de montaje, pero el funcionamiento es el mismo. Este montaje se usa solo en la parte posterior de vehículo; y a esta disposición también se la denomina brazos o ruedas tirados, pudiendo dar lugar a dos variaciones.

4.4.4.1.2.1 Brazos tirados o arrastrados. En este tipo, apenas se producen variaciones de vía, caída o avance de la rueda. Con esta disposición existen casos en los que los brazos están unidos por un extremo a un eje tubular que, a su vez, está anclado al chasis.

Pág. 14 de 95

Figura 21. Brazos tirados o arrastrados.

4.4.4.1.2.2 Brazos tirados oblicuos o semi-arrastrados.En este tipo los brazos basculan sobre los ejes oblicuos respecto al plano longitudinal del vehículo.Tienen la ventaja de que no precisan barra estabilizadora, debido a la componente longitudinal que tiene el propio brazo; en este caso las variaciones de vía, caída o avance de la rueda, dependen de la posición e inclinación de los brazos.

Figura 22. Brazos tirados oblicuos o semi-arrastrados.

4.4.5 RótulasEn elemento de unión entre los elementos de la suspensión y las manguetas de las ruedas. Es una junta esférica que permite el movimiento vertical y de rotación de las ruedas directrices de la suspensión delantera. Está compuesta básicamente por casquillos de fricción y de perno encerrados en una carcasa.

Pág. 15 de 95

Figura 23. Partes de las rótulas.

Rótula de suspensión: es una junta esférica que permite el movimiento vertical y de rotación de las ruedas directrices de la suspensión delantera. Está compuesta básicamente por casquillos de fricción y de perno encerrados en una carcasa.

Brazo de suspensión o de control: elemento que acopla al resto de los componentes de la suspensión a la carrocería o al chasis del vehículo mediante una junta esférica (rótula o terminal).

Rótula de carga: rótula que soporta la fuerza ejercida por el resorte de suspensión o cualquier otro elemento elástico utilizado para sostener el peso de un vehículo. En una suspensión independiente, es el dispositivo que esté montado en el brazo de suspensión que proporcione la reacción al elemento elástico. La rótula elástica puede trabajar a tensión o compresión según el diseño del sistema de suspensión del vehículo.

Rótula de fricción o seguidora: Rótula del sistema de suspensión que no soporta cargas verticales, pero ayuda a resistir las cargas horizontales. Siempre está montada en el brazo de suspensión que no reacciona contra el elemento elástico que sostiene al vehículo. En la mayoría de los casos, la rótula de fricción está pre cargada con un elemento plástico que la capacita para amortiguar la vibración, cargas de choque y facilita la acción giroscópica de la rueda.

4.4.6 Cojinetes elásticos. Son los elementos de unión entre los elementos de la suspensión y el chasis, también se los denomina silenblocks. Trabajan a torsión:

Realizando una pequeña amortiguación.

Pág. 16 de 95

Absorbiendo las leves vibraciones que producen las ruedas sobre la carrocería.

Los cojinetes elásticos pueden estar construidos de tres formas:1. Exclusivamente a base de caucho.2. Con dos cojinetes metálicos o casquillos guía entre los que va

colocado el caucho.3. Mediante silenblocks rellenos de aceite. En las cargas originadas

por las fuerzas laterales, el aceite debe pasar de un lado a otro.

Figura 24. Cojinetes de reacción.

4.5 Tipos de sistema de suspensión delantera.4.5.1 Sistema de suspensión delantera independiente.

En este tipo de suspensión se emplean como elemento elástico ballestas, muelles o barras de torsión, indistintamente.

Pág. 17 de 95

4.5.1.1 Suspensión de brazos articulados superpuestos o de paralelogramo deformable. Los brazos están articulados por un extremos al chasis en ejes rígidos, y por el opuesto a la mangueta con la interposición de rótulas, sobre las que dicha mangueta puede girar para orientar las ruedas.

Figura 25. Componentes del sistema de suspensión de brazos articulados.

Entre el brazo inferior y el chasis se monta el muelle, y por su interior pasa el amortiguador, unido también al brazo inferior y al chasis. El brazo inferior, dispone de un tirante de reacción que impide los movimientos transversales del conjunto, además dicho brazo se articula al extremo de la barra estabilizadora.La forma y medida de los brazos, así como su unión a la mangueta y al chasis, son apropiadas para que la rueda se apoye en el piso de la manera más adecuada. El brazo inferior es de mayor longitud que el superior y sus prolongaciones guardan un cierto ángulo para que aunque la rueda suba o baje, no se modifique la distancia entre ella y la otra rueda del mismo eje.

Figura 26. Componentes del sistema de suspensión de brazos articulados.

Si los brazos fuesen iguales y paralelos entre sí, al subir una de las ruedas quedaría menor distancia “d” de la opuesta, lo que ocasionaría un mayor desgaste de los neumáticos y una inseguridad

Pág. 18 de 95

del vehículo en las curvas, sin embargo haciendo que el brazo inferior sea más largo y guarde un cierto ángulo con el superior, aunque suba la rueda, la distancia “d” no varía, obteniéndose así un menor desgaste de los neumáticos en curva y, además, como la rueda se inclina con relación al piso, esto resulta beneficioso para la estabilidad en curvas, pues en este momento, cuando se carga el peso sobre la rueda exterior, ésta permanece vertical sobre el piso.

Figura 27. Brazos articulados.

4.5.1.2 Suspensión Mc Pherson. Consiste en un brazo inferior que se articula por un extremo al chasis y por el otro a la mangueta con interposición de una rótula.La parte superior de la mangueta, en vez de unirse a otro brazo como en el sistema anterior, lo hace aquí a un tubo, que constituye el amortiguador telescópico, el cual dispone de un plato soporte en el que se apoya el muelle, que por su parte superior se acopla, a su vez, un platillo, sujeto al chasis por medio de la fijación superior del amortiguador con interposición de una masa elástica.

Figura 28. Suspensión Mc Pherson.

Este sistema presenta la ventaja de que el ángulo que forman las ruedas con el suelo en cualquier circunstancia varía muy poco. La

Pág. 19 de 95

característica fundamental estriba en que el conjunto amortiguador y muelle giran en la orientación de la rueda, dado su enlace directo con la mangueta. Por esta razón se hace necesario disponer un cojinete axial en el extremo superior del amortiguador, en el acoplamiento a la carrocería. En un tipo de montaje, el muelle se acopla por extremo superior a un plato, provisto en su cara externa de una superficie plana en la que acopla el cojinete axial, sobre el que se monta una placa que a su vez se acopla en la carrocería, realizándose la fijación a ella por medio del vástago del amortiguador.

Figura 29. Componentes del conjunto muelle – amortiguador.

La suspensión de tipo Mc Pherson, forma un mecanismo de tipo triángulo articulado formado por el brazo inferior, el conjunto muelle-amortiguador y el propio chasis.El lado del triángulo que corresponde al muelle-amortiguador es de compresión libre por lo que sólo tiene un único grado de libertad: la tracción o compresión de los elementos elásticos y amortiguador.Al transmitirse a través del muelle-amortiguador todos los esfuerzos al chasis es necesario un dimensionado más rígido de la carrocería en la zona de apoyo de la placa de fijación.Como elementos complementarios a esta suspensión se encuentra la barra estabilizadora unida al brazo inferior, mediante un brazo de conexión, y al chasis mediante unas abrazaderas.

Pág. 20 de 95

Figura 30. Componentes de la suspensión Mc Pherson.

Actualmente existen múltiples variantes en cuanto a la sustitución de la sujeción con el brazo inferior, que puede ser realizada por: un triángulo inferior, por doble bieleta transversal con tirante longitudinal, etc. A estos últimos sistemas también se les ha denominado “falsa” Mc Pherson, aunque en cualquier caso todos ellos utilizan el amortiguador como elemento de guía y mantienen la estructura de triángulo articulado.La suspensión clásica Mc Pherson dispone de la barra estabilizadora como tirante longitudinal, mientras que las denominadas “falsa” McPherson ya absorben los esfuerzos longitudinales con la propia disposición del anclaje del elemento que sustituye al brazo inferior.En el esquema se muestra un sistema Mc Pherson donde se ha sustituido el brazo inferior por un triángulo que va unido a la mangueta mediante una rótula y a la cuna del motor mediante dos casquillos. El resto de los componentes es similar a la de una Mc Pherson convencional.

Figura 31. Componentes del conjunto muelle – amortiguador.

Pág. 21 de 95

4.5.1.3 Suspensión por brazos tirados y barras de torsión.Estas se posicionan longitudinalmente al chasis, fijándose a este por el extremo posterior, mientras que por el anterior se unen al eje de articulación del brazo oscilante inferior.La mangueta se une por su extremo superior al brazo oscilante por medio de una rótula para que pueda girar en este punto permitiendo la orientación de la rueda. Por su parte inferior la mangueta se une al brazo inferior en la rótula. A su vez, el brazo se fija al travesaño del chasis en un eje.Al plato inferior se acopla la barra de torsión en un anclaje estriado, de esta manera cuando sube la rueda, sube también la mangueta, que tira del extremo del brazo, al girar este lado, retuerce la barra de torsión. La barra hace las funciones de muelle.Las barras se montan de manera transversal a la carrocería. Como mínimo se utilizan dos, pudiendo llegar incluso a montar cuatro en vehículos cuyo tarado deba ser mayor. Por ejemplo, existen modelos que montan dos barras de torsión en el puente trasero, mientras que un modelo similar pero con mayor motorización, monta cuatro barras unidas por una gemela.

Figura 32. Suspensión por brazos tirados.

Pág. 22 de 95

4.5.1.4 Suspensión independiente multibrazo.Es una evolución de la suspensión de paralelogramo deformable, el paralelogramo está formado por los dos brazos trasversales, la mangueta y el bastidor.La diferencia fundamental de este sistema es que los elementos de guía (brazos) de la suspensión multibrazo tienen varios brazos oscilantes anclados mediante cojinetes elásticos. Esto permite modificar los parámetros de la rueda como caída o convergencia, de la forma más apropiada.

Figura 33. Suspensión independiente multibrazo.

Las suspensiones multibrazo se basan en el mismo concepto básico que sus precursoras las suspensiones de paralelogramo deformable, es decir, el paralelogramo está formado por dos brazos transversales, la mangueta de la rueda y el propio bastidor. La diferencia fundamental que aportan estas nuevas suspensiones es que los elementos guía de la suspensión multibrazo pueden tener anclajes elásticos mediante manguitos de goma. Gracias a esta variante las multibrazo permiten modificar tanto los parámetros fundamentales de la rueda, como la caída o la convergencia, de la forma más apropiada de cara a la estabilidad en las distintas situaciones de uso del automóvil. Esto significa que las dinámicas longitudinal y transversal pueden configurarse de forma precisa y prácticamente independiente entre sí, y que puede alcanzarse un grado máximo de estabilidad direccional y confort.

Pág. 23 de 95

A principios de los noventa se comenzó a instalar estos sistemas multibrazo en automóviles de serie ya dando buenos resultados aunque había reticencias para los ejes no motores. En la actualidad las grandes berlinas adoptan este sistema en uno de los trenes o en ambos. Para que una suspensión se considere multibrazo debe estar formada al menos por tres brazos.

Las suspensiones multibrazo se pueden clasificar en dos grupos fundamentales:Suspensiones multibrazo con elementos de guía transversales u oblicuos con funcionamiento similar al de las suspensiones de paralelogramo deformable.Suspensiones multibrazo que además disponen de brazos de guía longitudinal con un funcionamiento que recuerda a los sistemas de suspensión de ruedas tiradas por brazos longitudinales. La suspensión delantera consta de un brazo superior (1) que va unido a una mangueta (2) larga y curvada mediante un buje de articulación (A) y un brazo inferior transversal (3) que va unido a la mangueta por una rótula doble (B) y al bastidor por un casquillo (C) que aísla de las vibraciones. Cierra el paralelogramo deformable el propio bastidor como en cualquier suspensión de este tipo.Esta suspensión dispone además de un tercer brazo (4) que hace de tirante longitudinal y que está unido al bastidor y mangueta de la misma forma que el brazo inferior transversal (3). La gran altura de la prolongación de la mangueta consigue una disminución de los cambios de convergencia de la rueda y un ángulo de avance negativo.

Figura 35. Suspensión independiente multibrazo.

Pág. 24 de 95

4.6 Tipos de sistema de suspensión trasera.4.6.1 Sistemas de suspensión trasera independiente.

4.6.1.1 Suspensión posterior de trapecio articulado.En donde el conjunto del puente trasero y el diferencial se fija al chasis; se dispone de semiejes con juntas homocinéticas para la transmisión del movimiento a las ruedas. Los trapecios inferiores de la suspensión se articulan a un sub chasis, con interposición de casquillos elásticos, adoptando una posición de guiado en la marcha.Sobre los trapecios se montan los muelles helicoidales y se fijan los amortiguadores.

Figura 36. Suspensión independiente multibrazo.

4.6.1.2 Suspensión Mc Pherson.Una variante del sistema se la puede apreciar en la figura, en la que puede verse la disposición de los muelles helicoidales en un montaje típico Mc Pherson.

Pág. 25 de 95

Figura 37. Suspensión Mc Pherson.

4.6.1.3 Suspensión posterior de brazos oscilantes y muelle helicoidal.Se tiene que los brazos de suspensión forman una “V” con las bielas de empuje, articulando al chasis por los extremos con interposición de casquillos elásticos. En el vértice se acoplan el buje de rueda, la fijación inferior del amortiguador y la del muelle helicoidal de suspensión.

Figura 38. Suspensión posterior de brazos oscilantes y muelle helicoidal.

4.6.1.4 Suspensión trasera de brazo transversal.Muestra que los brazos inferiores presentan un posicionamiento totalmente transversal en el vehículo, articulándose al chasis por medio de un casquillo elástico. Sobre el brazo inferior se apoya el muelle y se fija el amortiguador, complementándose el sistema con el tirante de reacción.

Pág. 26 de 95

Figura 39. Suspensión trasera de brazo transversal.

4.6.1.5 Suspensión por brazos oscilantes y barra de torsión.La suspensión se realiza por barras de torsión independientemente para cada rueda. En la figura se observa el despiece del sistema, en donde el brazo oscilante, fijado a un tubo, se articula y fija al chasis por medio de soportes; el interior de tubo se aloja la barra de torsión, estriada al propio tubo por un extremo mientras por el otro se fija al soporte por medio de un estriado. Este soporte, a su vez, está anclado al chasis.

Figura 40. Suspensión por brazos oscilantes y barra de torsión.

En la figura donde se muestra el conjunto ensamblado, puede verse la fijación del conjunto de brazo oscilante al chasis. La barra de torsión se monta estriada en el cubo, y por su otro extremo se fija al chasis en un acoplamiento, que es este caso corresponde a la barra del otro brazo oscilante.

Pág. 27 de 95

Figura 41. Suspensión por brazos oscilantes y barra de torsión.

4.6.1.6 Suspensión posterior de barras de torsión en prolongación.En donde las barras de torsión de ambos lados quedan en prolongación una de otra, emplazadas en el interior del eje trasero, el cual está formando por dos tubos y que se incrustan uno en el otro, apoyándose en unos cojinetes de fricción.Cada tubo se une a uno de los brazos de suspensión, lo cuales se articulan en los soportes por medio de casquillos elásticos.Estos soportes, a su vez están fijados al chasis y a ellos se estrían las barras de torsión por su extremo exterior, mientras por el interior se fijan a los respectivos tubos mediante estrías. Con esta disposición, lo movimientos de los brazos de suspensión están acompañados por la rotación del tubo.

Pág. 28 de 95

Figura 42. Suspensión posterior de barra de torsión en prolongación.

4.6.1.7 Suspensión posterior de eje rígido con ballestas.En estos casos el eje está constituido por una caja que contiene el mecanismo diferencial y por los tubos que contienen los semiejes o palieres.El eje rígido en este caso se apoya contra el chasis mediante dos ballestas que hacen de elemento elástico transmitiendo las oscilaciones; y completa el conjunto los amortiguadores telescópicos.

Pág. 29 de 95

Figura 43. Suspensión posterior de eje rígido con ballestas.

En algunas ocasiones pueden contar con elementos adicionales como tirantes de reacción y barra transversal.

Figura 44. Suspensión posterior de eje rígido con ballestas.

4.6.1.8 Suspensión posterior de eje rígido con muelle y amortiguador.En vehículos de tracción delantera, los principales componentes son el eje rígido que va unido a los cubos de las ruedas, mediante la mangueta atornillada al eje y un juego de rodamientos que permite el giro de la rueda.

Pág. 30 de 95

Sobre el eje rígido se apoyan los dos conjuntos muelle amortiguador telescópico, que por su extremo superior se anclan al chasis transmitiendo y amortiguando las oscilaciones.

Figura 45. Suspensión posterior de eje rígido con muelle y amortiguador.

Esta suspensión no presenta rigidez longitudinal de forma que el eje rígido lleva incorporadas cuatro barras longitudinales, formando un paralelogramo que mantiene al eje en su posición longitudinal.Además para estabilizar el eje y generar un único centro de balanceo de la suspensión, se añade una barra transversal que está unida por un extremo al eje y por el otro a la carrocería.Tanto las barras longitudinales como la transversal disponen de articulaciones elásticas, con el eje y con la carrocería, para permitir realizar a la suspensión su función de amortiguación vertical.

Figura 46. Variantes de la suspensión rígida posterior.

4.6.1.9 Suspensión por eje semirrígido posterior.Un tipo de suspensión semirrígida, es la suspensión con eje De Dion. En ella las ruedas van unidas mediante ejes articulados al diferencial, que en la suspensión por eje De Dion es parte de la masa suspendida, es decir, va anclado al chasis del vehículo. Bajo este aspecto se transmite el giro de la ruedas a través de dos semiejes

Pág. 31 de 95

como en la suspensiones independientes. A su vez ambas ruedas están unidas entre sí mediante el tubo De Dion, que las ancla de forma rígida permitiendo a la suspensión deslizamientos longitudinales.Este sistema tiene la ventaja, frente al de eje rígido, de que se disminuye la masa no suspendida debido al poco peso del eje De Dion y al anclaje del grupo diferencial al chasis. La suspensión posee además elementos elásticos de tipo muelle helicoidal y suele ir acompañada de brazas longitudinales que limitan los desplazamientos longitudinales.

Figura 47. Suspensión por eje semirrígido posterior.

4.6.1.10 Suspensión de brazo arrastrado y brazo semi-arrastrado.Este tipo de suspensión independiente se caracteriza por tener dos elementos soporte o "brazos" en disposición longitudinal que van unidos por un extremo al bastidor y por el otro a la mangueta de la rueda. Si el eje es de tracción, el grupo diferencial va anclado al bastidor. En cualquier caso las ruedas son tiradas o arrastradas por los brazos longitudinales que pivotan en el anclaje de la carrocería.Este sistema de suspensión ha dado un gran número de variantes cuyas diferencias estriban fundamentalmente en cuál es el eje de giro del brazo tirado en el anclaje al bastidor y cuál es el elemento elástico que utiliza.En la figura inferior se muestra como los brazos tirados pueden pivotar de distintas formas: en la figura de la derecha los brazos longitudinales pivotan sobre un eje de giro perpendicular al plano longitudinal del vehículo. Este tipo de suspensión apenas produce variaciones de vía, caída o avance de la rueda. En la figura de la izquierda pivotan los brazos sobre ejes que tienen componentes longitudinales, es decir sobre ejes oblicuos al plano longitudinal del vehículo. A esta última variante también se la conoce como "brazos semi-arrastrados" y tiene la ventaja de que no precisa estabilizadores longitudinales

Pág. 32 de 95

debido a la componente longitudinal que tiene el propio brazo o soporte. Aquí las variaciones de caída y de vía dependen de la posición e inclinación de los brazos longitudinales por lo tanto, permite que se varié durante la marcha la caída y el avance de las ruedas con lo que se mejora la estabilidad del vehículo. En cuanto al tipo de elementos elásticos que se utilizan en estas suspensiones, se encuentran las barras de torsión y los muelles.

Figura 48. Suspensión de brazo arrastrado y brazo semi-arrastrado.

4.6.1.11 Suspensión de brazos tirados con barras de torsión.Las barras se montan de manera transversal a la carrocería. Como mínimo se utilizan dos, pudiendo llegar incluso a montar cuatro en vehículos cuyo tarado deba ser mayor. Por ejemplo, existen modelos que montan dos barras de torsión en el puente trasero, mientras que un modelo similar pero con mayor motorización, monta cuatro barras unidas por una gemela.

Figura 49. Suspensión de brazos tirados con barras de torsión.

4.7Dirección mecánica.La dirección es el conjunto de mecanismos, mediante los cuales pueden orientarse las ruedas directrices de un vehículo a voluntad del conductor. Es el sistema que permite al conductor de un vehículo dirigirlo sobre la ruta con suficiente exactitud, de acuerdo con la dirección elegida, tanto para seguir

Pág. 33 de 95

cursos curvos, como para evitar a otros vehículos, peatones y objetos estacionarios.El mecanismo de dirección en un vehículo se compone de una serie de varillas y engranajes que transfieren el movimiento rotatorio del volante en movimiento lineal de las barras de acoplamiento conectadas a los pivotes de dirección en la mangueta de la rueda. La mangueta de dirección pivotea en las rótulas, en un pasador maestro con bujes o en un cojinete superior axial y rótula.

4.7.1 Caja de dirección por cremallera o por piñón cremalleraEsta dirección se caracteriza por la sencillez de su mecanismo desmultiplicador y su simplicidad de montaje, al eliminar gran parte de la tirantería de la dirección. Va acoplada directamente sobre los brazos de acoplamiento de las ruedas y tiene un gran rendimiento mecánico. Debido a su precisión en el desplazamiento angular de las ruedas se utiliza mucho en vehículos de turismo, sobre todo en los de motor y tracción delantera, ya que disminuye notablemente los esfuerzos en el volante. Proporciona gran suavidad en los giros y tiene rapidez de recuperación, haciendo que la dirección sea muy estable y segura.Un tornillo sin fin recibe el movimiento realizado en el volante, este tornillo sin fin está conectado por medio de unos dientes a una barra de cremallera, cuando el tornillo sin fin gira, la barra de cremallera se desliza de un lado al otro dentro de la carcasa.

Figura 50. Caja de dirección por cremallera.

4.7.2 Caja de dirección por tornillo sin fin y sector dentado.Un tornillo sin fin recibe el movimiento desde el volante y lo transmite a un segmento de dirección o sector dentado, el sector dentado va unido por su centro al eje del sector, y este eje a su vez está unido en su otro

Pág. 34 de 95

extremo al brazo de dirección o brazo Pitman, el cual transmite el movimiento al resto del varillaje de la dirección.

Figura 51. Caja de dirección por tornillo sin fin y sector dentado.

4.7.3 Caja de dirección por tornillo sin fin y bolas circulantes.Consta de un tornillo con rosca exterior y una tuerca de dirección o deslizante, con rosca interior. Las dos roscas no engranan entre sí, sino que forman una pista, y están unidas por una hilera de bolas.El tornillo sin fin recibe el movimiento giratorio del volante, cuando éste gira, hace que las bolas se empujen una a la otra, las cuales hacen que la tuerca deslizante también se deslice.Cuando la tuerca se desliza, hace contacto con el sector dentado y éste gira, transmitiendo el movimiento al brazo Pitman.

Figura 52. Caja de dirección por tornillo sin fin y bolas circulantes

4.8Sistema de dirección asistidaLa dirección asistida es un sistema mediante el cual se reduce la fuerza (par de giro) que efectúa el conductor sobre el volante de un vehículo para accionar la

Pág. 35 de 95

dirección. La misma consiste en acoplar a un mecanismo de dirección simple y un circuito de asistencia hidráulico o eléctrico llamado servo-mando.

Figura 53. Sistema de dirección asistida

4.8.1 Funcionamiento del sistema de dirección asistida.La función de la dirección asistida es ayudar al conductor a vencer esta fuerza. De esta forma la fuerza que deba de hacer el conductor más la que aplica la dirección serán iguales a la fuerza de auto alineamiento de la rueda: TRueda = TAsistencia + TConductorLa fuerza de auto alineamiento o resistencia que haga la rueda dependerá del vehículo y la velocidad. A menor velocidad mayor resistencia.

4.8.2 Tipos de sistema de dirección asistida. Dirección hidráulica. Dirección electrohidráulica. Dirección electromecánica.

4.9Sistema de dirección hidráulica.La dirección hidráulica utiliza energía hidráulica para generar la asistencia; para ello utiliza una bomba hidráulica conectada al motor, es decir recibe movimiento del motor mediante una banda.Su principal virtud es que el conductor no debe realizar una fuerza exagerada sobre el volante, lo que permite reaccionar frente a imprevistos y efectuar con facilidad maniobras a bajas velocidades.

Pág. 36 de 95

Figura 54. Sistema de dirección hidráulica.

4.9.1 Funcionamiento del sistema de dirección hidráulica. El sistema de dirección hidráulica funciona a través de una bomba, que presuriza un fluido líquido y es enviado por tubos y mangueras a la caja de dirección.En su interior, se ubican sellos que al recibir esta presión impulsan a las varillas de acoplamiento, que unen la caja de dirección con las ruedas. Todo esto se activa únicamente cuando el motor del automóvil está encendido.Las direcciones hidráulicas comunes poseen mejor control a la hora de estacionarse ya que no demandan esfuerzo alguno, en cambio a altas velocidades requiere un control mayor del volante.El funcionamiento puede variar dependiendo del fabricante, pero el modelo más general aprovecha la propia cremallera como pistón hidráulico para generar la asistencia. De esta forma, cuando el conductor gira el volante el sensor hidráulico permite el paso del fluido hacia uno de los lados del pistón, aumentando la presión en ese lado y haciendo que la cremallera se desplace axialmente hacia el lado al que el conductor gira el volante. Una vez que el conductor deja de girar el volante la presión se iguala y la cremallera queda en su posición original.

Pág. 37 de 95

Figura 55. Funcionamiento del sistema de dirección hidráulica.

4.9.2 Partes del sistema de dirección hidráulica. Deposito. Bomba de presión. Regulador de caudal y presión. Válvula distribuidora.

4.9.2.1 Depósito Está construido de chapa embutida o plástico. En algunos casos va incorporado sobre la bomba hidráulica, sin embargo, en otros casos va colocado en una parte más elevada que la bomba. Se encuentra lleno de líquido y alimenta por gravedad a la bomba. En el interior del depósito va colocado un filtro para retener y eliminar del circuito cualquier impureza que se encuentre en el mismo e impedir que pueda dañar cualquier válvula o elemento del circuito. Su misión consiste en almacenar una determinada cantidad de líquido para el funcionamiento correcto del circuito.

Figura 56. Depósito del sistema de dirección hidráulica.

Pág. 38 de 95

4.9.2.2 Bomba de presión.Suele ser una bomba de paletas accionada por medio de una correa desde el cigüeñal. Su función es suministrar líquido al circuito a una presión de entre 3.5 a 85 bares.

Figura 57. Bomba de presión del sistema de dirección hidráulica.

4.9.2.3 Regulador de caudal y presión.El líquido a presión entra por un conducto, la presión se aplica sobre la cara de un pistón y por otra llega al estrechamiento de la boca de salida y así abastece a la válvula distribuidora. A través de un pequeño conducto se comunica con la otra cara del pistón, el cual incorpora la válvula de descarga, que permite la salida del líquido hacia el depósito. Si el líquido sobrepasa la presión de regulación vence al muelle, que desplaza el pistón y destapa el orificio de descarga.

Figura 58. Regulador de caudal y presión del sistema de dirección hidráulica.

Pág. 39 de 95

4.9.2.4 Válvula distribuidora.Esta válvula es parte integrante del piñón de la dirección. Es la encargada de distribuir el líquido a través del cilindro de asistencia, en función de los giros del volante.

Figura 59. Válvula distribuidora del sistema de dirección hidráulica.

4.9.3 Dirección de cremallera asistida sobre el mecanismo.Este sistema se utiliza en direcciones de cremallera, donde la propia caja de cremallera constituye el cilindro de asistencia con dos cámaras y la cremallera incorpora el pistón. En los extremos van colocados los retenes de estanqueidad para evitar las pérdidas de aceite. Cuando se aplica un movimiento al volante, una válvula distribuidora proporciona líquido a presión a una u otra cara del émbolo y, por tanto, proporciona la asistencia desplazando la cremallera de dirección en uno u otro sentido.

Pág. 40 de 95

Figura 60. Esquema de la dirección de cremallera asistida sobre el mecanismo.

4.9.4 Dirección de cremallera asistida sobre la barra de acoplamiento.En este caso, la ayuda es proporcionada por un cilindro de asistencia independiente. El cilindro está unido a la caja de dirección o anclado al bastidor y en su interior se desliza el pistón unido a un eje que transmite la asistencia hidráulica a una barra de acoplamiento de un extremo de la cremallera.

Figura 61. Esquema de la dirección de cremallera asistida sobre la barra de acoplamiento.

4.9.5 Dirección de cremallera asistida con grupo electrobomba.Este sistema está formado por una dirección mecánica de cremallera asistida hidráulicamente por un grupo electrobomba que proporciona presión para gobernar un cilindro hidráulico de asistencia que aplica su fuerza a la barra de acoplamiento.

Pág. 41 de 95

Figura 62. Esquema de la dirección de cremallera asistida con grupo electrobomba.

4.9.6 Dirección con caja asistida de tipo bolas circulantes.En el conjunto de un sistema de dirección asistida de tornillo sinfín y tuerca con bolas circulantes, la presión es proporcionada por una bomba independiente de lóbulos.

Figura 63. Esquema de la dirección con caja asistida de tipo bolas circulantes.

4.9.7 En el siguiente esquema se presenta el funcionamiento de la dirección hidráulica con el volante girado a la izquierda.

Pág. 42 de 95

Figura 64. Funcionamiento de la dirección hidráulica con el volante girado a la izquierda

4.9.8 En el siguiente esquema se presenta el funcionamiento de la dirección hidráulica con el volante girado a la izquierda.

Figura 65. Funcionamiento de la dirección hidráulica con el volante girado a la derecha.

4.10 Sistema de dirección electrohidráulica.

Pág. 43 de 95

4.10.1Componentes del sistema de dirección electrohidráulica.Los componentes son similares a los del sistema de dirección hidráulica, a diferencia que consta de unos sensores y una unidad de control para la dirección. Además la dirección electro-hidráulica es una evolución de la dirección hidráulica. En vez de utilizar una bomba hidráulica conectada al motor utiliza un motor eléctrico para mover la bomba hidráulica.

4.10.1.1 Sensor de ángulo de giro de la dirección.Se encuentra en la carcasa de la columna de la dirección y detecta el ángulo de giro y calcula la velocidad.

4.10.1.2 Sensor de torque.Este sensor detecta la fuerza del volante.

4.10.1.3 Unidad de control para dirección asistida.Está integrada en el grupo de la motobomba. Dependiendo de la velocidad del vehículo y la velocidad del giro en la columna de la dirección, interpreta las señales para el accionamiento de la bomba de engranes.

Figura 66. Componentes de la dirección electrohidráulica.

4.10.2Funcionamiento del sistema de dirección electrohidráulica.

Pág. 44 de 95

Éste sistema de dirección recurre a la hidráulica para realizar la asistencia. La presión es generada con ayuda de una bomba hidráulica impulsada por un motor eléctrico. La asistencia se realiza en función del ángulo de dirección y de la velocidad de marcha.

Figura 67. Esquema de la dirección electrohidráulica.

Su principal ventaja es que al no estar conectada al motor del vehículo evita los problemas mecánicos asociados a una transmisión por correa. Además reduce el consumo de combustible. En este caso la bomba hidráulica sólo funciona cuando y al ritmo que se necesita para operar la dirección. La alimentación del motor que mueve la bomba se hace a través de la batería.Estas ventajas frente a las hidráulicas ha hecho que las direcciones electro-hidráulicas hayan ido sustituyendo a las hidráulicas progresivamente. El funcionamiento de una dirección electro-hidráulica es similar al de una hidráulica.Cuando el vehículo está parado o circulando a velocidades muy bajas, se incrementa el ritmo de bombeo de la bomba hidráulica para proporcionar un alto grado de dirección asistida. Circulando a velocidades elevadas, se reduce la velocidad de la bomba, dado que no se requiere asistencia.Las ventajas de la dirección asistida electrohidráulica radican en el plus de comodidad que ofrecen en la forma de la dirección suave al maniobrar y mucho más firme al circular a gran velocidad.

4.11 Sistema de dirección electromecánica.

Pág. 45 de 95

La dirección asistida electromecánica es un sistema de dirección asistida eléctrica sensible a la velocidad que sólo se activa cuando es necesario y carece de componentes hidráulicos. En comparación con la dirección asistida hidráulica, los vehículos equipados con dirección asistida electromecánica se benefician de un menor consumo de combustible y de nuevas funciones de confort y seguridad.La dirección electromecánica asistida consume energía eléctrica solamente

cuando se mueve la dirección. De esta forma se elimina la "carga al motor", la

reducción de potencia y el consecuente ahorro de combustible. En este tipo de dirección se suprime todo el circuito hidráulico formado por la bomba de alta presión, depósito, válvula distribuidora y canalizaciones que formaban parte de las servodirecciones hidráulicas. Todo esto se sustituye por un motor eléctrico que acciona una reductora (corona + tornillo sinfín) que a su vez mueve la cremallera de la dirección.

Figura 68. Sistema de dirección electromecánica.

4.11.1Funcionamiento del sistema de dirección electromecánica.Cualquier movimiento de giro del volante del conductor, es captado por los sensores ubicados en el dispositivo, sensor de ángulo y sensor de par, que informan a la Unidad de Control Electrónica (UCE) de la

Pág. 46 de 95

intensidad del giro accionado y detectado: ángulo y velocidad instantáneos de giro del volante. En función de los parámetros programados en la UCE del sistema, relativos al ángulo y velocidad de giro de dirección, la velocidad de marcha del propio automóvil y el régimen del motor de combustión, la propia UCE calcula instantáneamente el par de asistencia necesario en cada momento, accionando el motor eléctrico. La asistencia eléctrica de la dirección se realiza mediante de un engrane adicional (piñón de accionamiento) que actúa en paralelo con el engrane principal (piñón de dirección) sobre la cremallera. Este piñón de accionamiento es el que, realmente, genera la asistencia en la cremallera movido por el motor eléctrico.El esfuerzo de giro aplicado al volante por el conductor y el par de servo-asistencia originado por el giro del motor eléctrico producen el par resultante de giro de la ruedas directrices, a través del movimiento de la cremallera.

4.11.2Componentes del sistema de dirección electromecánica.El sistema de dirección asistida eléctrica se compone principalmente de un motor eléctrico, accionado por una unidad de control electrónica (UCE) y una serie de sensores de captación e información de cualquier acción del sistema direccional para generar el servo-asistencia correspondiente de la dirección. Este sistema es la combinación entre el accionamiento mecánico del volante de la dirección y el accionamiento eléctrico de asistencia la cremallera de la dirección.Esta configuración permite en todo momento el accionamiento mecánico convencional del sistema direccional del automóvil, en caso producirse cualquier avería que impida el accionamiento de asistencia eléctrica.A continuación se describen brevemente los componentes principales del sistema.

Sensor de ángulo de dirección: Va situado en la columna de dirección, entre el mando combinado y el volante, y suministra la señal para la determinación del ángulo de dirección.

Sensor de par de dirección: Va ubicado en la carcasa del mecanismo de la dirección y suministra la señal del par aplicado a la dirección.

Sensor de régimen del motor eléctrico: Forma parte integrante del motor eléctrico y no es accesible exteriormente. Sensores de régimen señal de velocidad: La señal de la velocidad de marcha del vehículo es

Pág. 47 de 95

suministrada por la unidad de control del ABS, a través de sus captadores de ruedas.

Sensor de régimen del motor: Ubicado en la carcasa de salida de cigüeñal suministra la señal del régimen de revoluciones del motor de combustión, a través de la propia UCE de inyección.

Motor eléctrico: Se trata de un motor asíncrono con desarrollo de bajo par máximo y de construcción simple, que permite accionamientos cortos y rápidos, por lo que resulta muy adecuado para movimientos de asistencia de la dirección.

Unidad de control: Va fijada directamente al motor eléctrico, sin cables y calcula en todo momento la intensidad adecuada de accionamiento del motor eléctrico.

Testigo de averías: Ubicado en el cuadro de instrumentos, avisa al conductor de cualquier posible avería o fallo en el sistema eléctrico. Al conectar el encendido, el testigo se enciende e inicia un auto-chequeo del sistema, que tarda unos dos segundos. El testigo se apaga de inmediato en cuanto se arranca el motor.

Figura 69. Componentes del sistema de dirección electromecánica.

Pág. 48 de 95

4.12 Sistema de frenos El sistema de frenos en un vehículo tiene la misión de reducir la velocidad, hasta llegar a detenerlo si fuera preciso. El efecto de frenado consiste en absorber la energía cinética producida por el vehículo en movimiento, energía que es transformada en calor por el rozamiento mutuo entre los elementos de frenado, tales como zapatas de freno y tambor, pastillas de freno con su disco, etc., y disipado a la atmósfera.En la acción de frenado intervienen otras fuerzas, además del sistema de frenos. De ellas destacan los rozamientos de los órganos de la transmisión, la resistencia opuesta por el aire al desplazamiento del vehículo y el mismo motor cuando actúa como freno por girar más rápido las ruedas que el propio motor.

Figura 70. Sistema de frenos del automóvil.

4.13 Elementos del sistema de frenos4.13.1Servofreno

Pág. 49 de 95

Es el elemento que se utiliza para ayudar al conductor en la acción de frenado. La acción del servofreno se suma a la fuerza ejercida por el conductor sobre el pedal de freno, con el fin de mejorar la frenada. El servofreno funciona por medio del vacío generado en el colector de admisión del propio motor del vehículo.

4.13.1.1 Elementos de funcionamiento del servofreno4.13.1.1.1 Cilindro hidráulico

El cilindro hidráulico está formado por un cuerpo de bomba (1), que se comunica con la válvula de control por el conducto (23), y los orificios de entrada (5) y salida del líquido (6), procedente de la bomba principal de frenos, hacia las canalizaciones de las ruedas. Por su interior se desplaza un émbolo (2) unido mecánicamente, por medio del vástago (10), al plato (8) situado en el cuerpo de vacío, que se mantienen en su posición de reposo por medio del muelle (12) situado en la parte anterior del plato.

Figura 71. Esquema interno del servofreno.

4.13.1.1.2 Cuerpo de vacíoEl cuerpo de vacío, formado de chapa y cerrado herméticamente, lleva en su interior al plato (8) que hace de

Pág. 50 de 95

émbolo y separa herméticamente las dos cámaras de vacío (A) y (B) por medio de la junta (7). Estas dos cámaras se comunican con la toma de vacío a través de la válvula de control.

4.13.1.1.3 Válvula de controlLa válvula de control está formada por un cuerpo de válvulas unido con tornillos a la tapa (11) del cuerpo de vacío. En su interior se forman dos cámaras (C) y (D), separadas por una membrana elástica (15), que se comunican a través de una válvula (17) unida al pistón (16) accionado por el líquido de frenos. Ambas cámaras se comunican a su vez con la toma de vacío y con las cámaras formadas en el cuerpo de vacío. La válvula (18) pone en comunicación la parte superior del cuerpo de válvulas con el aire exterior a través de un filtro (21) y se mantiene cerrada en su posición de reposo por la acción del muelle (19).

4.13.1.2 Funcionamiento del servofreno4.13.1.2.1 Posición de reposo

En su posición de reposo (figura inferior) el plato (8) y el pistón (2) se encuentran situados, por la acción del muelle (12), en la parte posterior del servofreno (parte derecha del dibujo), mientras que las cámaras anterior (A) y posterior (B) del cuerpo de vacío se encuentran sometidas a la depresión creada por el vacío interno en ellas.En esta posición, el circuito hidráulico procedente de la bomba que llega al circuito hidráulico del servofreno, pasa por el interior del pistón (2) a través de la válvula (3), situada en él, y que permanece abierta por la presión del líquido a las canalizaciones de las ruedas. De esta forma, si se produce una avería en el servofreno o fallos en el circuito se vacío que impide el funcionamiento del mismo, el sistema hidráulico queda establecido a través del émbolo, funcionando, en este caso, como un sistema simple sin el servofreno.

Pág. 51 de 95

Figura 72. Posición de reposo del servofreno.

4.13.1.2.2 Posición de frenadoAl accionar los frenos (figura inferior) el líquido a presión, procedente de la bomba, entra por el orificio (5), pasa por el conducto (23) y actúa sobre el émbolo (16) de la válvula de control, que cierra la válvula (17) incomunicando las dos cámaras de la válvula (C) y (D). A su vez abre la válvula de aire (18) pasando éste a la cámara posterior (B) del cuerpo de vacío, a través del conducto (22), mientras que la cámara anterior (A) sigue sometida al vacío.La depresión existente en la cámara anterior (A), ayudada por la presión atmosférica, al entrar en la cámara posterior (B), hace avanzar el plato (8) en el sentido indicado, desplaza el pistón (2) del cilindro hidráulico que cierra la válvula e impulsa el liquido a presión hacia los bombines de las ruedas.

Pág. 52 de 95

Como se puede observar, sobre el émbolo del cilindro hidráulico actúan la fuerza de empuje del servofreno y la presión del líquido transmitido por la bomba, por lo que la presión total de salida del líquido hacia los bombines de las ruedas es la suma de ambos efectos.

Figura 73. Posición de reposo del servofreno.

4.13.2Circuito de frenosSegún la reglamentación vigente todo vehículo necesita llevar acoplados dos sistemas de frenado independientes; uno de ellos, el circuito principal de servicio debe ser capaz de detener el vehículo en movimiento a voluntad del conductor y otro circuito, auxiliar, que se emplea para bloquear las ruedas cuando el vehículo está estacionado.

Pág. 53 de 95

Figura 74. Esquema básico de un circuito de frenos.

4.13.2.1 Distribución del circuito de frenos 4.13.2.1.1 Distribución “II”.

Distribución eje delantero/eje trasero: un circuito de freno (1) actúa en el eje delantero y el otro circuito (2) actúa en el eje trasero.

Figura 75. Distribución II del circuito de frenos.

4.13.2.1.2 Distribución "X"Distribución diagonal: cada circuito de freno actúa en una rueda delantera y en la rueda trasera diagonalmente opuesta.

Figura 76. Distribución X del circuito de frenos.

4.13.2.1.3 Distribución "HI"Distribución ejes delantero y trasero/eje delantero: un circuito de freno actúa en los ejes delanteros y trasero, el otro sólo en el eje delantero.

Pág. 54 de 95

Figura 77. Distribución HI del circuito de frenos.

4.13.2.1.4 Distribución "LL"Distribución eje delantero y rueda trasera/eje delantero y rueda trasera. Cada circuito de freno actúa en el eje delantero y en una rueda trasera.

Figura 78. Distribución LL del circuito de frenos.

4.13.2.1.5 Distribución "HH"Distribución ejes delantero y trasero/ejes delantero y trasero. Cada circuito de freno actúa en el eje delantero y en el eje trasero.

Figura 79. Distribución HH del circuito de frenos.

Este elemento es uno de los principales del sistema de freno hidráulico, ya que es el encargado de generar la presión que debe actuar sobre los pistones y bombines de freno.

Pág. 55 de 95

La bomba de freno está constituida por un cilindro (1), con los orificios de entrada y salida de líquido, dentro del cual se desplaza un pistón (2), con un retén (3) que hace estanco el interior del cilindro, empujado por el vástago (4) de unión al pedal de freno. Por delante del pistón va montada la copela (5), el muelle (6) que mantiene el pistón en su posición de reposo y la válvula (7) que regula la presión de salida del líquido. El conjunto va cerrado con una arandela y fiador elástico (10) que impiden que el pistón salga fuera del conjunto.El vástago (4) puede ser accionado directamente por el pedal de freno (como en la figura inferior) o por un servofreno, si lo lleva instalando el sistema.El depósito del líquido de frenos puede estar separado del cilindro principal o puede formar un solo cuerpo con él. El depósito suele llevar unas marcas de referencia que indican el nivel máximo y mínimo del líquido. En el tapón de llenado hay una válvula pequeña o simplemente un orificio, que permite la comunicación con el exterior para que la presión en su interior sea siempre la atmosférica.

Figura 80. Cilindro principal o bomba de frenos.

4.14 Frenos de discoEl freno de disco es un sistema de frenado usado normalmente para ruedas de vehículos, en el cual una parte móvil (el disco) solidario con la rueda que gira es

Pág. 56 de 95

sometido al rozamiento de unas superficies de alto coeficiente de fricción (las pastillas) que ejercen sobre ellos una fuerza suficiente como para transformar toda o parte de la energía cinética del vehículo en movimiento, en calor, hasta detenerlo o reducir su velocidad, según sea el caso.

Figura 81. Funcionamiento de los frenos de disco.

4.14.1ConstituciónEl freno de disco está formado por un disco que se une al buje de la rueda o forma parte de él, girando con la rueda y constituyendo el elemento móvil de frenado. Sobre este disco, abarcando aproximadamente la quinta parte de la superficie del mismo, va montada una mordaza sujeta al puente o mangueta en cuyo interior se forman los cilindros por los que se desplazan los pistones. A estos pistones se unen las pastillas de freno de un material similar a los ferodos de las zapatas utilizadas en los frenos de tambor.Por el interior de la mordaza (2) van situados los conductos por donde se comunica el líquido de freno a los cilindros (3), acoplando en (A) el latiguillo de freno y en (B) el purgador. El líquido a presión, procedente del circuito de frenos y que entra por (A), desplaza a los pistones (4) hacia el interior, aplicando las pastillas de freno (5) sobre el disco (1), las cuales, por fricción, detienen el giro del mismo.

Figura 82. Constitución de los frenos de disco.

4.14.2Mordazas de freno

Pág. 57 de 95

La mordaza es el soporte de las pastillas y los pistones de freno. Los pistones están generalmente hechos de hierro dulce y luego son recubiertos por un cromado. Según el sistema empleado para la sujeción de la mordaza o pinza, los frenos de disco se clasifican en:

4.14.2.1 Mordaza fijaTambién llamada de doble acción, la mordaza va sujeta de forma que permanece fija en el frenado. La acción de frenado se realiza por medio de dos o cuatro pistones de doble acción, desplazables, que se ajustan a caja una de las caras del disco.En este tipo de pinzas, cada pistón se encuentra en cada mitad de la mordaza. Durante el proceso de frenado, actúa una presión hidráulica sobre los dos pistones y cada pistón aprieta la pastilla contra el disco.

Figura 83. Esquema de un freno de disco con mordaza fija.

4.14.2.2 Mordaza flotanteTambién llamado de reacción, el freno de disco de pinza flotante sólo utiliza un pistón, que cuando se acciona aprieta la pastilla de freno correspondiente contra el disco de freno. La fuerza con la que el pistón aprieta la pastilla contra el disco genera una fuerza opuesta o de reacción. Esa fuerza opuesta desplaza la pinza de freno y aplica la otra pastilla contra el disco.

Figura 84. Esquema de un freno de disco con mordaza flotante.

Pág. 58 de 95

4.14.2.3 Mordaza oscilanteEn este tipo de freno la mordaza o pinza (1) se halla sujeta con un perno (2) que sirve de eje de giro. Al aplicar presión al líquido para accionar el pistón (3) se ejerce una presión igual y opuesta sobre el extremo cerrado del cilindro. Esto obliga a la mordaza a desplazarse en dirección opuesta a la del movimiento del pistón, ya que describe un pequeño giro alrededor del perno, con lo cual la mordaza empuja a la otra pastilla (4) contra el disco (5) quedando aprisionada entre las pastillas (4) y (6).

Figura 85. Esquema de un freno de disco con mordaza oscilante.

4.14.3Discos de freno En los frenos de disco, el disco de freno es el elemento que se encuentra unido al buje de la rueda o forma parte de él, girando solidariamente con la rueda y constituyendo, por tanto, el elemento móvil del sistema de frenado.Contra la superficie del disco de freno interactúan las pastillas de frenos en su objetivo de detener el vehículo. El rozamiento continuado que se establece entre pastillas de freno y disco es el que produce la transformación de la energía cinética que acumula el vehículo debido a su velocidad en energía calorífica, con el consiguiente aumento de la temperatura del sistema.La propia constitución geométrica de los discos, en forma de platos con una gran superficie expuesta y ventilada permite la refrigeración continua, y la posibilidad de evacuar todo el calor generado a causa del rozamiento, que si no ocurriera produciría el colapso del sistema.

Pág. 59 de 95

4.14.3.1 Composición de los frenos de disco La composición para fabricar los discos de freno es la fundición gris nodular de grafito laminar, que contiene entre un 92% y un 93% de hierro, además de otros componentes básicos como el silicio o el manganeso, que le confiere la propiedad de garantizar unas prestaciones mínimas durante el periodo de vida del disco.

Figura 86. Disco de freno.

En la actualidad se están haciendo ensayos con discos fabricados de materiales compuestos con una matriz de carbono, pero que por ahora sólo se reservan para automóviles de competición, así como para frenos de aviones.

4.14.3.2 Geometría de los discosLa geometría de los discos de freno se caracteriza fundamentalmente por constituirse por una superficie circular plana a la cual los distintos fabricantes han ido continuamente aportando modificaciones y soluciones encaminadas a mejorar en lo posible la disipación de calor que se genera en el disco durante la frenada.En todo disco se puede distinguir las siguientes partes diferenciadas en su geometría:

La pista: ocupa la superficie más exterior del plato del disco donde ocurre el contacto con la pastilla de freno. El tipo de material y espesor de la pista se calcula de manera que sea capaz de disipar al aire una potencia calorífica unitaria de unos 250 W/cm2, aunque este valor se puede elevar hasta los 750 W/cm2 si el disco es del tipo ventilado.

Fijación: Por el hueco central del disco se aloja el buje de la rueda, existiendo un chaflán por la parte posterior que encaja en la mangueta para un ajuste perfecto. Alrededor del hueco central una serie de taladros permite el paso de los pernos para el anclaje del disco a la rueda.

Pág. 60 de 95

La campana: la campana es el cilindro que une la banda con el plano de fijación. En algunos casos el interior de la campana se diseña para montar un pequeño sistema de freno de tambor para un accionamiento mecánico, con la finalidad de servir también de freno de estacionamiento.

Filtro térmico: el filtro térmico es un canal mecanizado que separa la pista de la fijación, practicado para reducir el calor que pasa de la pista hacia la campana.

Figura 87. Disco de freno.

4.14.3.3 Los discos de freno pueden ser: Clásicos (macizos). Ventilados. Taladrados o perforados.

4.14.3.3.1 Discos clásicos o macizosEstos discos poseen una superficie de fricción sólida y lisa, no poseen ningún tipo de ventilación y son muy propensos a acumular calor, suciedad y tienden a cristalizar las pastillas. Tienen la ventaja de ser económicos de fabricar y como desventaja es que tienden a recalentarse impidiendo una frenada efectiva y a cristalizar las pastillas. Se doblan bajo el estrés continuo.

Figura 88. Disco de freno macizo.

Pág. 61 de 95

4.14.3.3.2 Discos ventiladosLos discos ventilados son como si se juntasen dos discos, pero dejando una separación entre ellos, de modo que circule aire a través de ellos, del centro hacia afuera, debido a la fuerza centrípeta. Con ello se consigue un mayor flujo de aire sobre los discos y por lo tanto más evacuación de calor.

Figura 89. Disco de freno macizo.

4.14.3.3.3 Discos ventiladosLos discos de freno no solo deben producir la transformación de energía sino que además deben conseguir que el calor producido sea transmitido a la atmósfera lo más rápidamente posible, sino las temperaturas a las que operaria el sistema serían muy elevadas llegando incluso al colapso del sistema.El calor que se acumula principalmente en los discos no puede almacenarse infinitamente, sino que debe ser disipado a la atmosfera de una forma eficiente, y la forma más sencilla es realizar una circulación de aire.Los discos hiperventilados, evitan considerablemente el sobrecalentamiento del mismo, mejoran considerablemente la ventilación interna en el disco, y facilitan la entrada de aíre frío a través del disco.

Figura 90. Disco hiperventilados.

Pág. 62 de 95

4.14.4Comprobación de alabeo en los discos de frenoPara un buen mantenimiento de los discos de freno conviene revisarlos cada 20000 km. como norma general. Este control no debe de ser solo visual, ya que existe una cota mínima tras la cual el disco debe de ser sustituido. Esta medida llamada MINIMUM THICKNESS (mínimo espesor) viene grabada en los cantos de los discos. Los controles que se deben realizar, no son solo la medida del espesor con ayuda de un micrómetro de exteriores, sino que además debe de comprobar el alabeo del disco con ayuda de una base magnética y un reloj comparador unido a ella. El proceso de verificación del alabeo se lleva a cabo, pegando la base magnética en la mangueta del vehículo y la punta del reloj comparador debe estar en contacto con la pista frenante del disco. En esta posición se debe poner a cero el reloj. Una vez colocado todo el sistema debemos de hacer girar el disco fijándonos en la desviación que el reloj comparador nos va a ir dando. Si esta variación es mayor a 0,125 mm. debe de ser sustituido el disco por estar alabeado. Esto se hará patente en el freno ya que al frenar nos producirá vibraciones en el volante, incluso si el alabeo es muy grave se producirán pulsaciones en el pedal.La planitud del disco es una característica crítica para una frenada progresiva y libre de vibraciones no solo en frío sino en caliente. Si esta planitud no se encuentra dentro de los valores requeridos, pueden aparecer puntos calientes “judder” que producen vibraciones muy desagradables al frenar. El “judder” puede aparecer como vibraciones acústicas, vibraciones estructurales en la dirección del vehículo o como pulsaciones en el pedal del freno.

Figura 91. Alabeo en frenos de disco.

Pág. 63 de 95

4.14.5Pastillas de frenoPara cumplir con la normativa vigente de la fabricación de vehículos, la composición de las pastillas cambia dependiendo de cada fabricante. Aproximadamente 250 materiales diferentes son utilizados, y pastillas de calidad utilizan entre 16 a 18 componentes.Ejemplo de composición:

20% aglomerantes: Resina fenólica, caucho. 10% metales: Lana de acero, virutas de cobre, virutas de zinc,

virutas de latón, polvo de aluminio. 10% fibras: Fibras de carbón, fibras orgánicas, lana mineral,

fibras químicas. 25% material de relleno: Óxido de aluminio, óxido de hierro,

sulfato sódico. 35% deslizantes: Grafito, sulfuro de cobre, sulfuro de antimonio.

Figura 92. Pastillas de freno.

4.14.5.1 Pastillas cerámicas Este tipo de pastillas están compuestas por cerámica y fibra de cobre, lo que permite que las pastillas de este tipo controlen la tendencia del freno a perder potencia a temperaturas más altas y se recuperen de manera más rápida luego de detener el vehículo o móvil del disco.

4.14.5.2 Pastillas orgánicasEstán compuestas por materiales comunes y algunos con el grafito, resinas y fibras, estas son de una inmejorable calidad y adherencia al frenar, generan menos calor que las metálicas y este tipo de pastillas necesita un rodaje en los primeros kilómetros.

4.14.5.3 Pastillas metálicas o semimetálicasSemi metálicas o metálicas: Están compuestas por materiales de fricción como el hierro, la fricción en condiciones de seco y mojado no varían demasiado, por lo que tiene mejor frenada en condiciones

Pág. 64 de 95

de mojado que los otros tipos de pastilla. La duración es muy elevada, llegando a alcanzar los 15.000 kilómetros. El calor desprendido es mucho mayor que los otros tipos.

4.14.6Daños en los discos de frenoLos discos pueden sufrir diferentes daños: alabeo, rayado, rotura y cristalización.

4.14.6.1 AlabeoEl alabeo se produce por un sobrecalentamiento de la superficie de frenado que provoca una deformación en el disco. Esto provoca vibraciones en la frenada y una disminución en la potencia de frenado. El alabeo puede ser prevenido con una conducción menos exigente con los frenos, aprovechando el freno motor con un uso inteligente de la caja de cambios para reducir la carga del freno de servicio. Pisar el freno continuamente provoca una gran cantidad de calor, por lo que debe evitarse. Para verificar se mide con micrómetro (el espesor) y con un comparador de dial o carátula (para medir la deformación).

4.14.6.2 RoturaLa rotura está en todos los tipos de discos, en los que pueden aparecer grietas entre los agujeros (para los ventilados y súper ventilados), y grietas en la superficie de fricción que tiene el disco.

4.14.6.3 RayadoEs producido cuando las pastillas de freno no están bien instaladas o son de material más duro que el material proveniente de los discos, esto al frenar provoca un rayado en el cual hace que el disco, en la superficie de fricción se deforme. La solución para este problema es el rectificado de ambos discos. Pero a veces es a causa de la mal instalación de ese sistema.

4.14.6.4 CristalizaciónEl disco se cristaliza cuando, al momento de frenar, el material de fricción del disco con las pastillas generan una mayor temperatura (por ejemplo, al frenar desembragado en la bajada de una cuesta),y a su vez generan que la resina que contiene el material de fricción se haga líquida y suba a la superficie formando una capa que evita el rozamiento y la abrasión entre ambos objetos, provocando que el disco o la pastilla se deterioren, quedando la pastilla con un brillo en

Pág. 65 de 95

la superficie y con textura ultra dura y el disco en cambio de un color azulado, pudiendo aparecer micro fisuras a raíz de dicha cristalización.Para este daño hay que reemplazar el disco o la pastilla de freno por uno nuevo. Sin embargo esta peligrosa práctica puede dejar al vehículo sin frenos, ya que puede causar el "desvanecimiento" de estos, es decir la pérdida momentánea de gran parte o la totalidad de la capacidad de frenado en tanto los frenos no se enfríen. Este percance puede sucederle a quien ignore la teoría del frenaje, la que podría resumirse así: "para poder cumplir su cometido los sistemas de freno tienen que ejecutar dos funciones, la primera es convertir la energía cinética, es decir la que posee todo vehículo en movimiento, en otra forma de energía que pueda ser sacada del móvil, causando la reducción de la velocidad o la detención en caso necesario, en la mayoría de los casos la energía cinética es convertida en calor por medio del roce entre zapatas y tambores o entre discos y pastillas. La segunda función es la de disipar el calor producido por el roce antes mencionado en el medio ambiente, por lo tanto puede decirse que la capacidad de los frenos está limitada por la cantidad de calor que puedan disipar al medio ambiente, también es necesario saber que con cada frenada se reduce momentáneamente la capacidad de frenado, razón por la cual los frenos deben usarse lo estrictamente necesario y nunca para ir "aguantando" o refrenando un vehículo en el descenso de una larga o empinada cuesta, cuestión que podría resultar fatal, no sólo para el conductor y sus acompañantes, sino que también para muchas otras personas. La "cristalización" de zapatas y pastillas es una evidencia concluyente de que los frenos fueron abusados y por lo tanto recalentados.

Pág. 66 de 95

4.15 Frenos de tamborEste tipo de freno está constituido por un tambor, que es el elemento móvil, montado sobre el buje de la rueda por medio de unos tornillos o espárragos y tuercas, del cual recibe movimiento, y un plato de freno, elemento fijo sujeto al puente o la mangueta. En este plato van instalados los elementos de fricción, llamados ferodos, y los mecanismos de accionamiento para el desplazamiento de las zapatas.

Figura 93. Elementos que conforman un tambor de freno.

4.15.1TamborEl tambor es la pieza que constituye la parte giratoria del freno y que recibe la casi totalidad del calor desarrollado en el frenado.Se fabrica en fundición gris perlitica con grafito esferoidal, material que se ha impuesto por su elevada resistencia al desgaste y menor costo de fabricación y que absorbe bien el calor producido por el rozamiento en el frenado. Cabe destacar también, para ciertas aplicaciones, las fundiciones aleadas, de gran dureza y capaces de soportar cargas térmicas muy elevadas.

Pág. 67 de 95

Figura 94. Tambor de frenos.