191 · 2019. 8. 19. · AI SRAC 2 CR AAC 191 191 Año 45 Junio - Agosto 2019 ISBN 0325-7231...

Transcript of 191 · 2019. 8. 19. · AI SRAC 2 CR AAC 191 191 Año 45 Junio - Agosto 2019 ISBN 0325-7231...

191

SUMARIO

INSTRUMENTACION CONTROL AUTOMATICO 1912

191

Año 45

Junio - Agosto 2019

ISBN 0325-7231Registro Nacional de la Propiedad Intelectual Nº 1484469

Editada por

Av. de los Incas 3587, 5º “C”(1427) C.A.B.A. - ArgentinaTel: +54-11 4555-7847e-mail: [email protected]

www.edcontrol.com

Director:Víctor F. Marinescu

Redacción y Corrección:Brindusa Marinescu

Diseño Gráfico y Arte:Estudio Pionero de Walter Vega

Miembro de la Asociación Prensa Técnica y Especializada Argentina (APTA)

NovedadesWIRELESS 4 Nuevo gateway wireless para montaje en riel DINNIVEL 8 Nueva app móvil para configurar transmisores de nivel por radar

DIGITALIZACION 9 Digitalización de sistemas de control y automatización12 Instrumentos de campo listos para la transición digital14 IO-Link: Naturalizado 16 Nueva herramienta de digitalización de planta18 Simplicidad digital: Nuevas vías para aumentar la productividad con

sistemas inteligentes 20 El desafío de los datos en tiempo real23 ¿Cuál es el lugar de los sistemas SCADA en un mundo emergente

digitalizado?26 Objetivo: Tener éxito en la transformación digital33 5 grandes mitos en inteligencia artificial y machine learning

Siemens S.A.Julián Segundo Agüero 2830B1605EBQ - MunroBuenos Aires - ArgentinaTel: +54 11 5432-6000

Nuestra portada

Indice AvisadoresAADECA RTAumecon S.A. RCTEmerson Argentina S.A. 7Endress+Hauser Argentina S.A. 1Esco Argentina S.A. 13, CTFacultad de Ingeniería UBA 22Honeywell S.A.I.C. 3Schneider Electric Argentina S.A. 5Siemens S.A. Tapa

Connected Plant

Honeywell S.A.I.C.

Consiga un óptimo desempeño de su proceso y negocios, a través de datos, personal y activos conectados.

Apóyese en más de 100 años de experiencia de Honeywell en tecnología de procesos y automatización industrial, junto con el poder de Internet de las Cosas Industriales - IIoT .

Carlos Pellegrini 179, Piso 9C1009ABC Ciudad de Buenos Aires, Argentina

+54-11 4324-5900www.honeywellprocess.com

Honeywell S.A.I.C.

INSTRUMENTACION CONTROL AUTOMATICO 1914

Novedades Wireless

Nuevo gateway wireless para montaje en riel DIN

La instrumentación wire-less, sin dudas, se utiliza cada vez más para agregar mediciones en una planta industrial o instrumentar

un nuevo sitio remoto (playa de tan-ques, batería de producción, separador, puente de inyección, etc.), dado que ofrece ventajas importantes, tales como ahorro de cableado, facilidad de insta-lación, posibilidad de uso en áreas clasificadas, menores tiempos de implementación, etc.

La solución de SignalFire está basada en una arquitectura tipo malla o ‘mesh’, que se denomina SFRSS (SignalFire Remote Sensing System) y que consiste en uno o varios concentra-dores o gateways comunicados con nodos o sensores remotos. Esta tecno-logía confiere robustez y confiabilidad al sistema, ya que la información de un nodo puede llegar al concentrador por varios caminos, a diferencia de las soluciones punto-multipunto donde la comunicación es por una sola vía.

Los nodos suelen alimentarse con baterías internas. Para prolongar su duración se mantienen en modo de muy bajo consumo, transmitiendo la infor-mación en un intervalo configurable, lo que garantiza una autonomía de varios años y disminuye los costos de mante-nimiento. En aplicaciones que requie-ren una frecuencia de refresco de la información muy alta, es posible ali-mentar el dispositivo de campo con un panel solar apto para áreas clasificadas.

Toda la información de los disposi-tivos se concentra en un gateway, que aporta comunicación Modbus RTU o TCP hacia el sistema de control de planta, PLC, RTU o radio de largo alcance.

Al utilizar la banda de 900 MHz para la transmisión de señales, se con-sigue un vínculo mucho más robusto y

de mayor alcance que otras tecnologías similares que utilizan 2,4 GHz.

Normalmente, la distancia entre un nodo y el gateway puede ser de más de 500 m con línea de visión directa, por lo que, en la gran mayoría de las apli-caciones, no se requieren repetidores de señal, como suele ser común en otros casos.

Nuevo gateway para montaje en riel DINEl nuevo modelo de gateway wireless GWDINv2 tiene un robusto cerramien-to metálico, preparado para montaje sobre riel DIN dentro de un gabinete o tablero.

De acuerdo a la aplicación y el entorno, puede utilizar una antena compacta o una antena omni-direccio-nal de alta ganancia de montaje remoto apta para intemperie.

Como es habitual en toda la línea de gateways de SignalFire, soporta hasta 240 dispositivos de campo wire-less y es apto para áreas clasificadas (aprobacion FM – Clase I División 2, Grupos C y D).

El nuevo gateway acepta integra-ción de señales analógicas, ya que

cuenta con (3) Entradas de 1-5 V, que pueden usarse para señales de 4-20 mA colocando un resistor externo.

También ofrece (2) Entradas y (2) Salidas discretas, y, a través de un

INSTRUMENTACION CONTROL AUTOMATICO 1916

Wireless Novedades

puerto dedicado, se puede conectar un módulo de expansión con (8) Salidas de 4-20 mA y (2) Salidas tipo relé.

El usuario puede optar por dos variantes de gateway, según el puerto de comunicación utilizado: Modbus/RTU (sobre RS485) y Modbus/TCP. Todas las señales de los dispositivos de campo están disponibles como direc-ciones Modbus (hasta 4.700 registros) en el puerto de comunicación, apuntan-do al ID Modbus de cada dispositivo y a la variable en particular.

Para facilitar la lectura desde el sistema de control o software HMI, es posible configurar un mapa Modbus personalizado, agrupando las variables más importantes en registros consecu-tivos.

El gateway se programa con el soft-ware Toolkit, ofrecido por SignalFire en forma gratuita a sus usuarios, y puede ser actualizado por Internet. Desde este software y a través del puerto RS232 dedicado o del puerto Ethernet del gateway, se accede a la información de toda la red wireless de dispositivos y del concentrador. Este

mismo software permite modificar la configuración de cualquier dispositivo wireless de la red en forma remota.

Es posible configurar en el gateway funciones lógicas basadas en las medi-ciones de los dispositivos de campo, lo que facilita la implementación de secuencias de shut-down o enclava-mientos. Por ejemplo, se puede deter-minar que, cuando la medición de nivel en un tanque esté por encima de un valor, se encienda una salida por relé para indicar una alarma de sobrellena-do, o que, cuando la presión de impul-sión de una bomba esté entre dos valores determinados, otra salida de relé se encienda indicando una condi-ción de operación normal.

Una funcionalidad muy interesante es la transmisión de paquetes de comu-nicación HART. Utilizando nodos con soporte para este protocolo, por ejem-plo dispositivos Sentinel-HART y LinkScout, se puede configurar y monitorear en forma remota un dispo-sitivo con HART utilizando cualquier herramienta con tecnología FDT/DTM, por ejemplo PACTware. De esta

manera, el usuario podrá agregar a la red de SignalFire cualquier dispositivo HART y configurarlo remotamente (incluso a miles de kilómetros de dis-tancia). Esto es, un sistema con funcio-nalidades de Wireless-HART, pero sin una red WirelessHART.

Características principales Puerto de comunicación Modbus

RTU (RS485) o Modbus/TCP (Ethernet);

Puerto RS232 para programación local;

Cerramiento metálico para montaje sobre riel DIN;

Alcance hasta 4.800 m con línea de visión directa;

Apto para áreas clasificadas: Intrínsecamente Seguro - Clase I, División 2;

Soporte para comunicación HART (PACTware) o Radar Master (Rosemount).

Preparado por el Ing. Pablo A. Batch, Gte. Ingeniería de Aplicaciones, Esco Argentina S.A.

Cientos de activos en toda la planta.Cientos de empleados responsablesde la producción.

Cuando un activo crítico comienza a fallar,su equipo necesita información clave paratomar la mejor decisión.

USTED PUEDE HACERLO

Colabore en las decisiones claves en cualquier momento y en cualquier lugar. Mantener los programas de producción a menudo significa lidiar con loinesperado – de forma rápida y precisa. Plantweb Optics de Emerson es un softwarede colaboración que conecta el equipo de producción a través de dispositivos móvilescon información que es accionable y específica para cada miembro del equipo.Para desbloquear comunicación en su planta visite Emerson.com/CollaborationSoftware.

The Emerson logo is a trademark and a service mark of Emerson Electric Co. © 2019 Emerson Electric Co.

INSTRUMENTACION CONTROL AUTOMATICO 1918

Novedades Control

Nueva app móvil para configurar transmisores de nivel por radar

Los dispositivos de nivel por radar son críticos a la hora de lograr mediciones exactas y confiables tanto de líquidos como de

materiales sólidos. La nueva app Radar Master de Emerson simplifica la confi-guración en el campo de dispositivos de nivel por radar Rosemount.

Los dispositivos de nivel por radar en el campo se montan normalmente en lugares altos y difíciles de alcanzar donde, algunas veces, no se dispone de energía eléctrica in situ. Los técnicos encargados de configurar estos dispo-sitivos, por lo general llevan consigo computadoras portátiles incómodas y fuentes de alimentación para el dispo-sitivo suelen llevar realizar la configu-ración. El comunicador de dispositivos AMS Trex resuelve estos pro-blemas al permitir que los téc-nicos lleven consigo un comu-nicador portátil que puede con-figurar y alimentar los disposi-tivos de radar mediante la app Radar Master.

Gráficos dinámicos y una interface intuitiva de pantalla táctil en la app permiten a los usuarios configurar más rápi-damente los dispositivos de medición de tanques con los ajustes correctos. La geometría del tanque se dibuja para coin-cidir con los parámetros físicos del tanque real, lo que permite que las configuraciones de medición puedan evitar ecos falsos de objetos estáticos en el tanque, tales como escaleras, alabes de agitadores y deflecto-res, los que, muchas veces,

demoran el proceso de obtención de mediciones exactas.

El diseño compacto del comunica-dor AMS Trex es ideal para trabajar en el entorno pequeño, y muchas veces peligroso, de un tanque. Su facilidad de uso con una mano, la seguridad del usuario según NFC y las clasificacio-nes de seguridad intrínseca aseguran un trabajo seguro y eficaz en estas áreas difíciles.

"Hoy en día, los usuarios de Radar Master pueden dejar sus computado-ras portátiles al ir al campo y conse-guir una configuración exacta y con-fiable, incluso en áreas clasificadas, con AMS Trex", explicó Anna Olander, de Emerson.

Los usuarios pueden seguir, visua-lizar y establecer tendencia del nivel

del tanque, además de recibir informa-ción de alerta para identificar y resol-ver problemas usando el nuevo histori-zador incorporado. También se pueden visualizar y comparar instantáneas de datos de configuración pasados en el tiempo, lo que brinda una mejor infor-mación acerca del efecto de los cam-bios en la operación.

Cada cambio de configuración en el campo es registrado automáticamen-te con fecha y hora, lo que proporciona un registro de auditoria automatizado. Los cambios se actualizan en la base de datos de AMS Device Manager, siempre que AMS Trex detecte una señal Wi-Fi o una conexión USB, para garantizar la exactitud de la base de datos y la integridad de los datos de medición.

INSTRUMENTACION CONTROL AUTOMATICO 1919

DIGITALIZACION

Digitalización desistemas de control y automatización

Destinado a la digitalización de sistemas de control y automatización de procesos, Honeywell Process

Solutions acaba de lanzar Experion PKS Highly Integrated Virtual Environment (HIVE) durante su reciente conferencia Honeywell Users Group (HUG) Americas 2019 en Dallas, Texas.

Este nuevo desarrollo simplifica el diseño, la implementación y la gestión del ciclo de vida de sistemas de control al desacoplar las asignaciones de módulos de E/S y estrategias de control de controladores específicos, y utilizar las capacidades informáticas de los centros de datos existentes. También aumenta la visibilidad de los operadores para observar los efectos que se producen en el proceso global y en la performance de negocio.

Según John Rudolph, presidente de Honeywell Process Solutions, "hoy en día se habla mucho acerca de la digi-talización y la analítica que están cambiando la organización de los pro-cesos. En el pasado, al comienzo de las tareas, averiguábamos qué había hecho otra persona, aprendíamos de los errores que se habían cometido y

escribíamos un reporte que quizás no se miraba hasta que algo salía mal. No sabíamos qué lecciones podríamos compartir con otros o cómo medir el éxito. Y esto no era bueno, ya que los ingenieros no quieren volver a lo que ya hicieron, pero sí quieren aprove-char lo que han aprendido con anterio-ridad. Esto es válido, pero es necesario tener una forma de probarlo. En defi-nitiva, Experion PKS HIVE puede ayu-darles a demostrar su éxito".

Desacoplamiento = libertadRudolph explicó que el principal atributo de Experion PKS HIVE es separar por completo el hardware del software en pos de una mayor flexibilidad. "Esto permite a los usuarios ver su sistema de control completo en una laptop, lo que se traduce en importan-tes mejoras operativas. Por ejemplo, las funciones de PLC se encuentran ahora en un servidor, en lugar de estar vinculadas como en los anteriores entornos de control. Esto significa que se puede escalar rápidamente un siste-ma desde una sola RTU hasta 100 PLCs e incluso un DCS completo, e implementarlo desde el borde hasta su HMI con soluciones sólidas en cada extremo".

Experion PKS HIVE también puede habilitar otras actividades de proceso, tales como simulación para entrenamiento de operadores y seguridad de proceso. "La seguridad es algo en lo que siempre se está trabajando, y es donde Experion PKS HIVE lleva a los usuarios a un nuevo nivel", agregó Rudolph. "Allí donde los reportes y respuestas de seguridad del proceso podrían insumir dos semanas, Experion PKS HIVE puede basar sus reportes de seguridad en eventos y alarmas en vivo.”

"Cada usuario puede ver ahora su contribución individual, saber si sirve y qué aporta a su empresa. En el pasa-do, los usuarios podían no saber qué hacer si no se les decía, pero a nadie le gusta que se le diga qué hacer. Experion PKS HIVE mejorar las cosas, ya que les brinda a los usuarios las métricas que les permiten decidir qué es necesario hacer".

Superar los obstáculosde procesoRudolph agregó que son cuatro los desafíos principales que puede abordar Experion PKS HIVE, lo que incluye costos de una infraestructura que envejece, visibilidad de las operaciones,

INSTRUMENTACION CONTROL AUTOMATICO 19110

DIGITALIZACION

estado de riesgo y pérdida de aptitudes críticas.

"Hay que pensar si no somos cauti-vos de viejas infraestructuras, ya que la obsolescencia no es buena para nosotros ni para nuestra base de clien-tes", comentó Rudolph. "No podemos evitar que haya un cambio tecnológico y sus consecuencias, pero sí hemos encontrado una manera de hacerlo más fácil y más natural. Básicamente, un PLC ya no es sólo un PLC, y un DCS ya no es sólo un DCS. Incluso el modelo Purdue de jerarquía de control ya no es el mismo, pero afortunada-mente ahora tenemos la tecnología para manejar estos cambios".

Experion PKS HIVE y sus elementos de E/S, control e IT, además de mejorar las operaciones de rutina del proceso, también pueden colaborar en otras actividades, desde recuperación de desastres hasta simulación para entrenamiento. "Todo el mundo está sobrecargado de trabajo, por lo que el aporte de Experion PKS HIVE es importante, ya que puede analizar los sistemas existentes y extraer los datos que necesitan los usuarios a la hora de gestionar sus procesos por sí mismos",

explicó Rudolph. "Experion PKS HIVE permite empoderar a los usuarios para mejorar todos los días sus funciones y la seguridad de los procesos al reducir el riesgo.”

"Experion PKS HIVE ofrece liber-tad de implementación y un control verdaderamente estandarizado que puede simplificar los entornos de DCS. Es una manera diferente de comuni-carse, ya que un controlador puede hablar con cualquier E/S, lo que per-mite a los usuarios ver sus procesos de manera diferente y saber que lo pue-den hacer de forma segura".

HIVE: Un nuevo concepto en sistemas“Unos pocos años atrás, desarrollába-mos Experion PKS con LEAP (Lean Execution for Automation Projects), que consiste de Universal IOs, que pueden ser configuradas en el campo para pasar de una personalización masiva a una estandarización masiva de hardware, y virtualización para separar el hardware del software ", explicó Jason Urso, CTO de Honeywell Process Solutions. "Ahora, estamos cambiando la forma en que pensamos

e implementamos sistemas gracias a Experion PKS HIVE".

Experion PKS HIVE usa principios de ejecución de proyectos, software y redes de LEAP para desvincular las aplicaciones de control de los equipos físicos y los controladores de las E/Ss físicas. De esta forma, los sistemas de control se pueden diseñar e implementar en menos tiempo, a un menor costo y riesgo, y con bloques modulares más simples.

La solución también transforma la manera en que se mantienen los sistemas de control a lo largo de sus ciclos de vida, desplazando la gestión diaria de los servidores a un centro de datos donde expertos y protocolos ya establecidos mitigan el riesgo de ciberseguridad.

De esta forma, los ingenieros de planta podrán concentrarse de manera más proactiva en la optimización de sus sistemas de control.

Experion PKS HIVE incorpora tres elementos: IT HIVE, IO HIVE y Control HIVE, que se pueden usar individual o colectivamente, en tándem con los sistemas e infraestructuras existentes de los usuarios:

INSTRUMENTACION CONTROL AUTOMATICO 19111

DIGITALIZACION Experion PKS IT HIVE Puede

centralizar hasta el 80% de la infraestructura informática que se usa tradicionalmente en ingeniería de proyectos para bajar los costos de entrega y ciclo de vida del proyecto, aprovechar mejor las aptitudes y promover una gestión consistente tanto física como de ciberseguridad en toda la empresa.

Experion PKS IO HIVE – Ofrece una distribución flexible de E/Ss y control para lograr que el sistema de control se convierta en una extensión natural de los equipos de proceso y facilite la ejecución modular y en paralelo del proyecto.

Experion PKS Control HIVE – Se aplica a contenedores de control para aportar flexibilidad y estandarización en la plataforma de hardware de control, en la ubicación del control y en la ingeniería de control. Con los múltiples controladores físicos que operan como parte de un Experion PKS Control HIVE, la ingeniería de control se simplifica considerablemente gracias a un balanceo de carga automatizado.

Distribuir el DCS"Un tema interesante acerca de un sistema de control distribuido es la posibilidad de que no esté distribuido", comentó Urso.

El principal atributo de Experion PKS HIVE es separar por completo el hardware del software

La nueva red Experion PKS IO HIVE es una red de campo de alta velocidad y tolerante a fallas que permite que el controlador C300 pueda comunicarse con E/Ss distribuidas. "Ahora, C300 podrá comunicarse con cualquier E/S en la red IO HIVE para descubrirla y vincularse con ella".

La ciberseguridad se consigue con un firewall adyacente a cada módulo de E/S de campo y una encriptación de red opcional. Llevar la E/S al campo elimina los gabinetes de E/S en el centro de control, mientras el uso de un cable de fibra óptica elimina el cableado de 420 mA de vuelta al centro de control.

Además, Universal IO podrá realizar control local, extendiendo el control en el campo en gabinetes locales con tiempos de ciclo de 20 ms. "La E/S puede ser programada con un subcon-junto de la funcionalidad de C300, o sea que es un C300 virtual, lo que proporciona un control completo peer-to-peer en el campo y de vuelta a C300 en el centro de control", explicó Urso. El control puede ser realizado en gabinetes de proceso remotos en las áreas de producción. El reparto del control es flexible, ya sea en el campo, en el centro de control o en un híbrido de los dos.

Los gabinetes de proceso remotos soportan puntos de acceso wireless universales que pueden ser conectados para control y brindar acceso inalámbrico a operadores de campo con dispositivos móviles.

"Por ejemplo, si un técnico está realizando un procedimiento de pene-tración en un proceso, podrá saber si la cañería ha sido correctamente prepa-rada", señaló Urso. "Pueden acceder al sistema y enclavamientos para garanti-zar que está hecha la purga y que rea-lizar el procedimiento es seguro".

Con Experion PKS IO HIVE y transmisores wireless SmartLine con templates preconfigurados y configuración inalámbrica, los instrumentos pueden ser comisionados independientemente del sistema de control. “Con C300 en una laptop, los técni-cos podrán comisionar dispositivos como si estuvieran conectados al sis-tema”.

Experion PKS HIVE lleva las E/Ss al campo y las hace totalmente accesibles a cualquier controlador, lo qu permite tomar los controladores físicos individuales y distribuir la carga de modo que puedan aparecer como un solo controlador para eliminar complejidad.

“Experion PKS Control HIVE revo-luciona la ingeniería de control,” explicó Urso. “Asignamos controles al HIVE, que los integra y distribuye automáticamente. Cualquier controla-dor puede comunicarse con cualquier E/S, lo que elimina cientos de pasos a la hora de agregar E/Ss y/o estrategias de control. Si se necesita más capaci-dad, simplemente se agregan controla-dores. Los últimos cambios se vuelven completamente flexibles".

Con un nuevo controlador virtual y separando el hardware del software, "ahora se puede ejecutar el control en prácticamente cualquier PC o servi-dor", dijo Urso. "Se puede ejecutar en el campo o en un centro de datos y ser implementado en cualquier lugar".

Preparado con material presentado en Honeywell Users Group Americas 2019.

INSTRUMENTACION CONTROL AUTOMATICO 19112

DIGITALIZACION

Instrumentos de campo listos para la transición digital

Los instrumentos de campo entregan mucha informa-ción más allá de los valo-res de medición, lo que permite a los operadores

de planta optimizar sus procesos, por ejemplo llevando a cabo un manteni-miento predictivo para evitar paradas no programadas.

Para utilizar todos estos datos, o sea recolectarlos a nivel de campo y analizarlos en el hub, es necesario dis-poner de un segundo canal de comuni-caciones. Este método es la única forma de canalizar estos datos desde el campo hasta el sistema de control simultáneamente y de una manera segura y no reactiva.

Los instrumentos de medición actuales de Endress+Hauser están lis-tos para IIoT y cuentan con la conecti-vidad necesaria para transmitir datos además de los correspondientes valo-res de medición.

Gracias a protocolos de fieldbus, tales como PROFIBUS PA y fieldbus Foundation, estos datos pueden ser

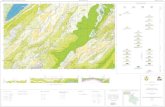

Desde el campo hasta el ecosistema Netilion IIoT de Endress+Hauser.

INSTRUMENTACION CONTROL AUTOMATICO 19113

DIGITALIZACIONtransferidos a la red Ethernet corporati-va a través de Fieldgates, y desde allí enviados al ecosistema Netilion IIoT de Endress +Hauser a través de un dis-positivo de borde.

Utilizando estándares de interface abiertos, tales como OPC-UA, o proto-colos de Ethernet industrial, tales como PROFINET y EtherNet/IP, es posible leer directamente la información desde el instrumento.

Por su parte, la capa APL (Advanced Physical Layer) abre ahora nuevas oportunidades: una solución bifilar intrínsecamente segura co-desarrollada por Endress+Hauser permitirá alimen-tar y conectar instrumentos de campo directamente vía Ethernet incluso en

entornos peligrosos y en plantas que cubren grandes áreas. La velocidad de transmisión es 300 veces mayor que en los fieldbuses convencionales. En defi-nitiva, ¡un verdadero highway de datos desde el campo!

En plantas ya existentes, se puede implementar un segundo canal no reac-tivo de comunicaciones inalámbricas directamente en el instrumento de campo. Al respecto, Endress+Hauser ofrece un nuevo adaptador basado en el protocolo HART, que al día de hoy puede ser manejado por la mayoría de los dispositivos instalados y soporta transmisión de datos vía WirelessHART y Bluetooth. Permite conectar fácil-mente todos los instrumentos HART

incluso en una infraestructura de 4-20 mA pura.

El adaptador es fácil de reconvertir, se lo alimenta a través del lazo de corriente y es intrínsecamente seguro. Se lo puede configurar con conexión al ecosistema Netilion IIoT a través de un gateway WirelessHART y un dispositi-vo de borde, y en el futuro incluso directamente a través de gateways de borde Bluetooth-LTE.

Preparado en base a una presentación de Olivier Wolff, de Endress+Hauser.

INSTRUMENTACION CONTROL AUTOMATICO 19114

DIGITALIZACION

IO-Link: Naturalizado

Nadie duda del éxito y la creciente popularidad de IO-Link con más de diez millones de dispo-sitivos en uso hoy en

día en todo el mundo. Las ventajas de la comunicación bidireccional digital comparado con las interfaces analógi-cas y digitales convencionales inclu-yen cableado económico, capacidades de diagnóstico, opciones de parametri-zación, retención de datos inteligente, e-planificación simplificada y, no menos importante, soporte indepen-diente del proveedor.

Se busca: Asistente de integración para IO-LinkPero IO-Link también tiene sus límites. Ha habido particularmente un déficit en cuanto a la integración de dispositi-vos IO-Link en sistemas PROFINET. Con cada dispositivo PROFINET se entrega un archivo GSDML (Generic

Station Description Markup Language), que permite que el programador de control pueda planificar y parametrizar el dispositivo en el proyecto offline (principalmente en el TIA Portal), antes de que el proyecto quede integra-do con la red y los dispositivos conec-tados. Estas dos tareas deben llevarse a cabo al comienzo de manera indepen-diente, particularmente en grandes pro-yectos.

Los fabricantes de dispositivos IO-Link no los equipan con su propio archivo GSDML, de modo que la des-cripción del dispositivo viene en forma de una IODD (IO-Link Device Des-crip tion).

En consecuencia, el software de PROFINET no puede detectar los dis-positivos directamente. El usuario se ve forzado a ingresar manualmente algunos datos, tales como clase de dis-

positivo o ID del fabricante. Otros parámetros, tales como rangos de medición y señales de salida, tenían que ser programados o configurados mediante un software adicional.

Los intérpretes de IODD con limitada capacidadEstas clases de software adicional actúan como intérprete de IODDs en otros sistemas, de la misma manera que lo hacen en distintas herramientas de software. Estos programas permiten realizar los ajustes necesarios en el dispositivo IO-Link. Recién entonces se integra el dispositivo en el proyecto de PROFINET.

Esta no es una solución satisfacto-ria, particularmente en grandes proyec-tos. Por lo tanto, los programadores de PLCs tenían que lidiar con un gran número de herramientas a la hora de

SIDI permite la integración directa de dispositivos IO-Link en un software de ingeniería PEOFINET, por ejemplo TIA Portal. El software puede ser utilizado ahora en los maestros IO-Link TBEN-S y TBEN-L IP67 de Turck y también en la FEN20 versión IP20.

Los maestros IO-Link con SIDI (Simple IO-Link Device Integration) les dan a los dispositivos IO-Link la identidad de un módulo PROFINET genuino con su propia entrada GSDML. La función simplifica la ingeniería de dispositivos IO-Link en proyectos con controladores PROFINET, ya que permite el acceso a todos los parámetros y propiedades de los dispositivos desde el sistema de ingeniería sin necesidad de un software adicional.

INSTRUMENTACION CONTROL AUTOMATICO 19115

DIGITALIZACIONintegrar los dispositivos de todos los fabricantes.

En consecuencia, muchos progra-madores trataban de programar de nuevo manualmente los dispositivos IO-Link en su entorno de controlado-res. Además del tiempo que implica y la gran cantidad de conocimientos que se requieren para esta tarea, esta solu-ción también está propensa a errores. Y sin mencionar los inconvenientes que pudieran surgir en proyectos configu-rados con diferentes herramientas.

SIDI integra dispositivos IO-Link en archivos GSDMLEsta debilidad ya fue identificada por Turck en IO-Link y ha estado trabajan-do en su función SIDI desde hace varios años.

Los dispositivos IO-Link son ingre-sados como submódulos de PROFINET en el GSDML de los maestros IO-Link. Para lograrlo, Turck incorpora ahora su maestro IO-Link en el diseño del módulo bloque (en IP20 e IP67) por medio de la función SIDI. El usuario, cuando integra uno de estos maestros IO-Link en un proyecto PROFINET, puede usar de inmediato los dispositi-vos IO-Link conectados como módu-los PROFINET.

Turck integra todos sus dispositi-vos IO-Link propietarios en la bibliote-ca SIDI, además de los sensores ópti-cos de Banner Engineering.

También incluye los primeros dis-

positivos IO-Link de terceros. Al res-pecto, cada dispositivo que se incluye es testeado rigurosamente para garanti-zar su operación y la amigabilidad con el usuario de la herramienta.

Dispositivos IO-Link desplegables en proyectos PROFINETSi el dispositivo conectado está en SIDI GSDML, los programadores de PLCs pueden seleccionarlo desde el catálogo de dispositivos en su entorno de programación.

El programador podrá ver entonces todas las características IO-Link importantes para estos dispositivos y alterar parámetros, tales como rangos de medición, señales de salida o pulsos en texto simple.

La ingeniería offline con SIDI ahorra mucho tiempoLos beneficios de SIDI son muy evi-dentes en grandes proyectos donde las anteriores alternativas implicaban varios problemas. Normalmente, las grandes plantas y máquinas son ingre-sadas como un proyecto offline.

Los nodos PROFINET son agrega-dos en el árbol de dispositivos y selec-cionados normalmente desde la biblio-teca de TIA Portal.

Ahora es posible realizar una inge-niería offline con dispositivos IO-Link, que no tienen que estar disponibles en el escritorio del programador de PLCs.

No hay necesidad de visitar con antela-ción cada dispositivo con una compu-tadora portatil para ingresar los ajustes necesarios mediante un adaptador USB. Este acceso offline a todos los datos de dispositivos ahorra mucho tiempo en grandes proyectos si se lo compara con la integración de IO-Link sin SIDI. El cableado de proyectos IO-Link puros pasa a ser un juego de niños para instaladores y técnicos elec-trónicos.

Mantenimiento sencillo: Reemplazo ‘plug-and-play’ de dispositivosAdemás de la ingeniería, SIDI también soporta el mantenimiento. Teniendo en cuenta que todas las características y parámetros de maestros y dispositivos están disponibles directamente en el controlador central del proyecto, se consigue fácilmente el reemplazo auto-mático de dispositivos sin ningún tipo de problema, tanto de los maestros IO-Link como de los dispositivos.

Usando PROFINET con informa-ción de topología, esto se puede lograr incluso automáticamente. Ya no se necesita ninguna configuración tediosa de rangos de medición y otros paráme-tros para los dispositivos utilizados.

Preparado en base a una presentación de Aurel Buda, gerente de sistemas de automatización de fábrica de Turck. En la Argentina: Aumecon S.A.

SIDI: Configuración completa de dispositivos IO-Link directamente desde sistemas de ingeniería PROFINET• NoserequieresoftwareadicionalparaconfigurarIO-Link• Operaciónintuitivaeingresoentextosimple• Todoslosdispositivosenunsololugardelproyecto• Comisionamientorápidodegrandesproyectosgraciasa

ingenieríaoffline• Reemplazodemaestroydispositivossinnecesidadde

configuración,yaquetodoslosparámetrosseguardanenelpropiocontrolador.

INSTRUMENTACION CONTROL AUTOMATICO 19116

DIGITALIZACION

Nueva herramienta de digitalización de planta

La puesta en marcha virtual con un software de auto-matización introduce un nuevo concepto de simu-lación de planta en los

proyectos de automatización. El soft-ware de simulación SIMIT de Siemens ofrece componentes estándar que per-miten generar simulaciones mediante el principio de construcción de blo-ques, lo que se traduce en menos tiem-po y esfuerzo.

La puesta en marcha utilizando un software de automatización con simu-lación ofrece importantes ventajas. La puesta en marcha virtual reduce los costos de proyecto, incluso en su fun-cionamiento inicial, y brinda posibili-dades de mejoras. Al respecto, para llegar a estos beneficios, se necesita un cierto conocimiento de las nuevas tec-

nologías de simulación en línea con los proyectos.

En consecuencia una, herramienta de simulación requiere de conocimien-tos apropiados en sistemas de control. En este caso es posible crear simula-ciones sin conocimientos específicos de técnicas de simulación, modelación matemática o solucionadores numéri-cos. Además, las simulaciones serán rápidas y fáciles de crear. Lo que se requiere es configurar simulaciones, no programarlas.

SIMIT ofrece dos herramientas sencillas, un editor MCE de macro componentes y un editor CTE de tipo de componentes, que expanden las capacidades de uso de la herramienta de simulación. Con el MCE se pueden agregar macro componentes para uso individual a la herramienta, creando en

la misma un alto rango de reutiliza-ción. El CTE permite agregar compo-nentes individuales o crear un nuevo componente que se adapte a necesida-des específicas.

SIMIT utiliza exclusivamente com-ponentes individuales para crear una simulación, siguiendo el concepto de construcción de bloques. Para lograrlo, se toman componentes de una bibliote-ca, se los conectan juntos y se che-quean sus parámetros.

Los componentes de SIMIT son los elementos más pequeños de la simula-ción. Cada componente contiene: Conectores para conexión con otros

componentes; Parámetros para configurar la fun-

ción deseada del componente; La función subyacente de simula-

ción del componente;

INSTRUMENTACION CONTROL AUTOMATICO 19117

DIGITALIZACION Iconos que muestran los compo-

nentes del SIMIT en la HMI del usuario;

Mascaras para visualizar los com-ponentes del SIMIT en la HMI del usuario mientras se realiza la simu-lación.El aspecto funcional de la simula-

ción consiste de las funciones integra-das de los componentes. Estas funcio-nes se parametrizan a nivel de compo-nente y se relacionan entre sí vía seña-les de E/S.

SIMIT se entrega con una bibliote-ca completa básica que contiene com-ponentes estándar con funciones lógi-cas y aritméticas que permiten la crea-ción sencilla y directa de una amplia gama de funciones de simulación. La biblioteca también contiene compo-nentes con los controladores de simu-lación.

Fuentes convertidoras, variadores de frecuencia, motores inteligentes con sistema de gestión, sistema de pesaje, etc. Estas se pueden incluir fácilmente en la simulación como componentes ya creados.

Las bibliotecas se pueden expandir por medio de macro componentes, que son componentes individuales que cubren las especificaciones de una determinada industria o empresa.

El software SIMIT Basic permite copiar desde simulaciones existentes, lo que significa que, una vez creadas las simulaciones, se las podrá reutilizar simplemente cortando y pegando. Sin embargo, si se desea reutilizar una parte particular de una simulación una y otra vez, como una especie de están-dar, conviene integrar esta parte de la simulación en un componente macro.

MCE permite crear macro compo-nentes muy rápidamente interconec-tando los componentes de las bibliote-cas ya existentes en la HMI del usuario de la forma habitual o insertando la configuración deseada sólo copiando en un macro componente. De esta manera se puede definir qué conecto-res requiere que tengan los macros para incorporarlos luego a la biblioteca de componentes.

Los macro componentes se pueden usar de esta misma forma en otros

componentes en la simulación. Se los coloca como cualquier otro componen-te de la HMI del usuario en SIMIT, se los conecta a otros componentes y se parametrizan los componentes incrus-tados abriendo el macro.

CTE es una herramienta que permi-te crear nuevos componentes indivi-dualizados y, por lo tanto, es una herra-mienta personal para la simulación. De esta forma, el usuario no se ve obliga-do a usar bibliotecas estándar prefabri-cadas, pero puede realizar simulacio-nes de manera flexible para uso indivi-dual o para responder a requerimientos específicos. También permite configu-rar libremente todas las propiedades de un componente mientras proporciona todas las funciones de edición necesa-rias para hacerlo.

SIMIT utiliza una sintaxis basada en ecuaciones fácilmente comprensible para definir la función de simulación. En el SIMIT se implementa un robusto solucionador para el sistema de ecua-ciones diferenciales algebraicas, por lo que no es necesario tenerlo en cuenta en la definición de la simulación fun-cional. Como resultado, no se necesita experiencia especial en lo que hace al aspecto numérico; en cambio, puede concentrarse completamente en las funciones de simulación del compo-nente.

Los componentes de la biblioteca estándar son completamente configu-rables con CTE, lo que permite imple-mentar modificaciones de manera rápi-da y fácil.

Por ejemplo, se pueden adaptar iconos de los componentes estándar según preferencias individuales, modi-ficando la función o cambiando el control de Windows.

También es posible esconder fun-ciones de la simulación implementada con el fin de proteger sus conocimien-tos tecnológicos específicos. Sin embargo, los componentes pueden transferirse, aun cuando la implemen-tación real siga siendo de su conoci-miento específico, y no se divulga a la hora de transferir los componentes.

Preparado con material suministrado por Siemens.

Panorámica del entorno de desarrollo de funciones de simulación de planta, proceso o máquina con SIMIT de Siemens.

INSTRUMENTACION CONTROL AUTOMATICO 19118

DIGITALIZACION

Simplicidad digital: Nuevas vías para aumentar la productividad con sistemas inteligentes

Los sistemas mecatrónicos reúnen sistemas mecáni-cos, electrónica, tecnolo-gía de control y tecnolo-gía informática, y les per-

miten interactuar. Estos sistemas ofre-cen una amplia integración de funcio-nes, lo que incluye un mayor nivel de adaptabilidad y estandarización de sis-tema.

Puesto que requieren seleccionar, adquirir, ensamblar y cablear menos componentes, los sistemas mecatróni-cos conllevan importantes mejoras a lo largo de la cadena de valor.

Sin embargo, a pesar de todos los beneficios que ofrecen los sistemas mecatrónicos modulares, todavía hay espacio para mejorar en lo que hace a flexibilidad. Y es allí donde entra en juego un sistema ciberfísico como Festo Motion Terminal VTEM, que incorpora cuatro válvulas poppet a dia-fragma y piezo piloto de 2/2 vías con sensores inteligentes integrados.

Ofrece las funciones tradicionales de válvulas de 2/2 vías, 3/2 vías, 4/2 vías o 4/3 vías, como así también tecnolo-gía proporcional y funciones servoneu-máticas, todo en un solo dispositivo. Otras funciones incluyen preajuste del tiempo de carrera, accionamiento ECO y diagnósticos de fugas.

El usuario puede realizar todas estas funciones y más en un solo dise-ño de válvula usando apps de movi-miento.

De esta forma, el Festo Motion Terminal VTEM combina todos los beneficios de la tecnología de automa-tización neumática y eléctrica e integra movimientos complejos, posiciona-miento variable, monitoreo de condi-ciones y muchas otras funcionalidades en un solo componente.

Los sistemas ciberfísicos se carac-terizan por una máxima flexibilidad. Incluso durante operación, el usuario puede adaptar las funciones y los movimientos del sistema por medio de software sin mayores cambios en el hardware. También se pueden imple-mentar nuevas funciones de manera rápida y fácil con una simple actuali-zación de software, lo que significa disponer de un sistema siempre actua-lizado.

Festo Motion Terminal VTEM con-forma una plataforma estandarizada para una gran variedad de aplicaciones sin necesidad de reemplazar el hard-ware. También simplifica todas las fases del ciclo de vida de un sistema:

• Fase inicial – Esta fase correspon-de a la elección del proveedor, planteando preguntas como: ¿El proveedor opera a nivel global? ¿Podrá aportar nuevos desarrollos en el futuro? En definitiva, los usuarios finales sólo invierten en una nueva tecnología si ofrece potencial para el futuro.

• Conceptualización - Durante esta fase se elabora la base para la plan-ta o el sistema. Los sistemas inteli-gentes permiten estandarizar el hardware del sistema, además de ofrecer una respuesta rápida y flexible a los cambios. Todas las adaptaciones funcionales se reali-zan fácilmente a través de apps de movimiento sin modificar el hard-ware existente.

• Diseño y programa - La fase de diseño es una de las más costosas en la cadena de valor, insumiendo alrededor de un 25-30%. Los siste-mas ciberfísicos, tales como Festo Motion Terminal VTEM, ofrecen ahorros importantes de tiempo y costo en comparación con las plata-formas convencionales de termina-les de válvulas. En algunos casos, el tiempo que se ahorra en diseño y parametrización de terminales de válvulas modulares puede llegar al 70%.

• Adquisición – Durante esta fase se procesa una gran cantidad de datos, tales como fechas de entrega, pre-cios, detalles del proveedor y ubi-

Una nueva tecnología que soporta sistemas ciberfísicos reúne neumática tradicional con automatización eléctrica para ingresar con la neumática digital en la era de Industrie 4.0.

INSTRUMENTACION CONTROL AUTOMATICO 19119

DIGITALIZACIONcaciones de stock, que luego son ingresados y mantenidos en el sis-tema ERP (Enterprise Resource Planning). Desde la perspectiva de los costos, esta compleja tarea suele estar incluida en los gastos genera-les, lo que significa costos no siem-pre directamente visibles. Los sis-temas modulares, tales como una terminal de válvulas, conllevan importantes ahorros, ya que permi-ten ordenar varios componentes con un solo número de parte. Y un sistema ciberfísico puede simplifi-car aún más la gestión de datos, la logística y el almacenamiento. Estas soluciones abren la puerta a modelos de negocio y tiempos de entrega totalmente nuevos. Con Festo Motion Terminal VTEM, el usuario sólo tiene que comprar la correspondiente licencia de app de movimiento para conseguir la nece-saria funcionalidad. Los beneficios incluyen un menor tiempo de llega-da al mercado y una mayor OEE (Overall Equipment Effectiveness).

• Ensamblado – Teniendo en cuenta que el error humano suele ser la causa que motiva las fallas de un sistema, la posibilidad de bajar la complejidad del sistema es más importante que nunca. En conse-cuencia, soluciones con integración inteligente de funciones y un menor número de interfaces resultan idea-les para alcanzar una máxima efi-ciencia. Estas características redu-cen el trabajo de ensamblado, como así también posibles errores y con-sultas que pudieran surgir. Teniendo un solo componente estandarizado también optimiza las secuencias de proceso para una amplia gama de funciones.

• Comisionamiento - Coordinar los pasos individuales del proceso, tales como ajustar las velocidades de carrera de los cilindros, es un proceso que insume mucho tiempo en los sistemas mecatrónicos con-vencionales. Los sistemas ciberfísi-cos, en cambio, no implican proce-sos complejos de configuración manual. También se autorregulan y autooptimizan en lo que hace al consumo de energía.

• Operación – A la hora de reducir costos, mejorar la sustentabilidad y cumplir con las estrictas normati-vas legales, el foco se pone cada vez más en la eficiencia energética. Festo Motion Terminal VTEM ofrece una app de accionamiento ECO Drive que ahorra en los costos anuales de energía.

• Modernización - Es importante para muchos propósitos, tales como aumentar el rendimiento del siste-ma, ampliar la gama de productos y reducir los costos operativos. Los sistemas ciberfísicos ahorran ener-gía, mejoran la eficiencia del pro-ceso y facilitan el ajuste de todas las máquinas.

Nuevas dimensiones en automatizaciónLa digitalización alterará profunda-mente el mundo de la producción. Puesto que Festo Motion Terminal VTEM desacopla, por primera vez, las funciones neumáticas del hardware mecánico, hay una amplia gama de tareas de movimiento neumático que se pueden realizar con un solo tipo de válvula. Este diseño ofrece muchos beneficios mensurables a lo largo de toda la cadena de valor.

Festo Motion Terminal VTEM ofrece muchos movimientos comple-jos, incluyendo varios perfiles de velo-cidad y tareas de posicionamiento, que antes sólo se podían implementar con servoneumática o automatización eléc-trica.

Este sistema ciberfísico facilita la implementación de una amplia gama de funciones, monitoreo de condicio-nes y mantenimiento preventivo, todo mientras se gasta menos energía. Los resultados son procesos simplificados, una mayor productividad y una mejor confiabilidad del proceso.

Preparado en base a una presentación de Philipp Wahl, de Festo AG & Co.

Festo Motion Terminal VTEM es un sistema ciberfísico que simplifica procesos, aumenta la productividad y mejora la confiabilidad del proceso.

INSTRUMENTACION CONTROL AUTOMATICO 19120

DIGITALIZACION

El desafío de los datosen tiempo real

Hay una aceleración en la adopción e implementación de tecnologías y servicios para la gestión de energía y

sustentabilidad. Muchas megatendencias, tales como la permanente reducción del costo de la tecnología de sensado y procesamiento gracias a la nube, han permitido a las empresas recolectar, almacenar y analizar grandes cantidades de datos. Hoy en día, las empresas pueden capturar y monitorear el consumo granular de energía

y recursos en tiempo real. En muchos casos, estas corrientes

de datos son algo nuevo para operadores y gerentes, pero aportan más oportunidades de análisis y optimización que nunca. Sin embargo, la recolección y el análisis de datos de energía y sustentabilidad pueden llegar a ser algo dantesco para las empresas, especialmente cuando la cantidad de datos disponibles aumenta sin parar y se agudiza la necesidad de garantizar la calidad de los datos.

Recolección de datos y cómo se compartenEn un estudio de 2018, las respuestas indicaron que el 80% de las empresas tenían proyectos de recolección de datos de energía y sustentabilidad en marcha. En 2019, el estudio encontró que hay más empresas que están buscando vías más eficientes para compartir los datos recolectados.

En promedio, la investigación comprobó que las empresas recolectan

datos de energía y sustentabilidad a partir de cinco fuentes diferentes (ver figura 1). La fuente más común son las facturas de servicios públicas, utilizadas por el 89% de las empresas, mientras el 73% recurren a los sistemas de gestión de energía (EMS según sus siglas en inglés). También se suelen usar hojas de datos (52% de las empresas), como así también los extractos de datos de servicios públicos (48%).

En cuanto a la restante fuente de datos, los dispositivos IoT, sólo son utilizados por el 18% de las empresas. Esto incluye una gran variedad de dispositivos de sensado con conectividad a la nube, que permiten el monitoreo y el análisis remotos en tiempo real.

Se trata, por cierto, de una oportunidad perdida y las empresas tendrán que modificar rápidamente este enfoque. IDC (International Data Corporation) estima que en 2025, aproximadamente unos 80 mil millones de dispositivos estarán conectados a la Internet, lo que significa que los 11 mil

Figura 1. Los datos de energía y sustentabilidad provienen de una gran cantidad de entradas. Algunas son modernas, otras no tanto. En el gráfico se muestran las fuentes y con qué frecuencia se las usa.

Los datos ya están disponibles. Lo que las empresas buscan es garantizar la calidad de los datos y poder usar la información para promover la colaboración.

Dispositivos IoTExtractos dedatos de servicios

públicos

Hojas de datosFacturas deservicios públicos

Sistemas degestión de

energía

INSTRUMENTACION CONTROL AUTOMATICO 19121

DIGITALIZACION

millones de dispositivos conectados hoy en día se triplicarán en 2020 y volverán a triplicarse para llegar a 80 mil millones cinco años más tarde.

A nivel macro, el 22% de las empresas compartirán todos los datos de energía y sustentabilidad a través de la organización, mientras el 58% lo harán sólo con algunos de los datos. El

21% de las empresas no comparten los datos, aunque sí los recolectan.

Los dispositivos IoT impulsan el cambioLa mayor disponibilidad de dispositivos conectados ofrece una buena oportunidad de negocio. Utilizando herramientas como sensores inteligentes,

control wireless y dispositivos de borde, es posible mejorar el volumen, la calidad y la velocidad de los datos, lo que equivale a importantes mejoras de proceso y ahorros de costo.

Por ejemplo, en entornos de manufactura CIP (clearinplace), el uso de sensores remotos se traduce en ahorros de energía y menor tiempo de parada para limpieza. Por su parte, los sensores IoT y el software de control pueden mejorar considerablemente la eficiencia energética de los centros de datos, además de aumentar la confiabilidad del desempeño.

Compartir datos se traduce en importantes ventajas, teniendo en cuenta que el 90% de las respuestas señalaron que “los departamentos ven todos los datos” y que se puede conseguir presupuesto para proyectos de energía y sustentabilidad.

Sin embargo, hay una variedad de barreras que complican la posibilidad de compartir datos. En algunos casos, la calidad de los datos es sospechosa o son difíciles de manipular, lo que les quita valor. Por ejemplo, el 48% de las empresas señalan que los datos que recolectan son incompletos mientras el 41% reportan que no tienen suficientes herramientas para usar los datos. Y lo que es aún más importante, el 40% de las respuestas señalan que no se dispone de la suficiente experticia interna para utilizar los datos, lo cual es una barrera importante en cuanto a talentos en un mundo que se digitaliza rápidamente.

La tecnología es tan sólo una de las llaves del éxitoLa creciente adopción de software y otras tecnologías para recolectar, gestionar y analizar datos de energía y sustentabilidad facilita la posibilidad de compartir datos a través de organizaciones y con terceros.

Pero aun con todas estas soluciones habilitadas por la tecnología, las empresas todavía necesitan desarrollar procesos internos para compartir datos, analizarlos e implementarlos a través de su organización. El estudio sugiere que esto está ocurriendo en algunos casos. Por ejemplo, las empresas que han elaborado un EMS señalan que

Figura 2. Las iniciativas de gestión y sustentabilidad de los recursos impactan en toda la empresa, pero esto no significa que todas las funciones tengan que ver los datos de consumo y desempeño.

Figura 3. Ya es tiempo de comunicarse.

Comparte datos a travésde departamentos

No comparte datos a travésde departamentos

Comparte datos a travésde la empresa

de las respuestas que han tenido éxito y obtenido fondos señalan que los datos de energía y sustentabilidad se comparten a través de todos los departamentos pertinentes.

INSTRUMENTACION CONTROL AUTOMATICO 19122

DIGITALIZACION

han tenido más éxito en su búsqueda de implementar proyectos e iniciativas de sustentabilidad.

En su reporte de recursos de 2018, Deloitte señala que las empresas realizan medición y verificación en todos o

algunos de sus proyectos. También encontró que el 82% de las respuestas correspondían a una de estas dos categorías, comparado con el 77% en 2016, lo cual resalta la creciente expectativa de que la validación postimplementa

ción con datos confiables sea un aspecto crítico.

Preparado en base a un estudio a nivel mundial realizado por Schneider Electric y GreenBiz Research.

Datos no confiableso incompletos

Herramientasinsuficientes

Ausencia deexperiencia interna

Figura 4. Barreras más allá de bits y bytes. Casi todas las empresas extraen datos, pero es posible que no puedan extraer valor de esos datos.

A partir del 20 de agosto, cinco clases de cuatro horas, los martes, de 18.30 a 22.30.Disertante: Ing. Diego Romero,ingeniero electrónico de amplia experiencia en el ámbito de sistemas de control y supervisión en la industria, especialmenteen el campo de la Ciberseguridad Industrial.

Consultas: EGRIET, Escuela de Ingeniería Electrónica y Telecomunicaciones,Tel: 528-50866 de 15.00 a 20.00, [email protected]

INSTRUMENTACION CONTROL AUTOMATICO 19123

DIGITALIZACION

¿Cuál es el lugar de los sistemas SCADA en un mundo emergente digitalizado?

La importancia de los datos ha adquirido una trascen-dencia vital para la indus-tria de manufactura de hoy en día. Nadie duda de

que aquellas empresas que puedan cap-turar su ‘big data’ y aprovechar esos datos analizados como marco para tomar decisiones mejores y más rápi-das, liderarán la industria en cuanto a productividad y tiempo de llegada al mercado.

Pongamos en perspectiva la escala de esta trascendencia en el uso de los datos. En tan sólo un sitio de fabrica-ción, se estima que pueden ocurrir millones de eventos relacionados con sensores durante un período de 24 horas. Cada una de esas transacciones relacionadas con los sensores es tan sólo una parte de los datos, y la mayo-ría de esos datos pueden y deben ser utilizados para mejorar la eficiencia operativa.

Al ir que va creciendo la cantidad de sensores de campo y actuadores inteligentes instalados en los sitios de fabricación, estos dispositivos anterior-mente 'básicos' ahora están integrados y comienzan a sumarse a la corriente de datos. Al igual que afluentes que ingre-san en un enorme lago de datos, esos datos se convierten en información útil, que sirve para respaldar el proceso de toma de decisiones y, en última instan-cia, mejorar la producción.

INSTRUMENTACION CONTROL AUTOMATICO 19124

DIGITALIZACION

Pero todo esto no sucede automáti-camente y se requieren ciertas herra-mientas sofisticadas. La buena noticia es que la mayoría de los operadores ya están familiarizados con las herramien-tas clave que proporcionan este servi-cio de captura y análisis de datos. La industria los denomina sistemas SCADA (Supervisory Control And Data Acquisition); en esta nueva era de digitalización completa, los sistemas SCADA tradicionales han mejorado y su valor de negocio ha adquirido un nuevo significado.

Según Siemens, SCADA es ahora una solución clave para conectar los activos distribuidos de una planta a fin de generar una inteligencia procesable. Para respaldar este concepto, ofrece aplicaciones SCADA para su imple-mentación en una menor escala y más condensada. Por ejemplo, en las apli-caciones tradicionales, los nodos del sistema podrían estar ubicados física-mente a kilómetros de distancia. En los nuevos entornos conectados y con gran densidad de datos, estos nodos podrán estar separados ahora por centímetros.

Por ejemplo, la actual plataforma SCADA de Siemens, WinCC, tiene la capacidad de unir datos provenientes tanto de activos fuertemente acoplados como de activos muy dispersos. El resultado es un entorno más flexible, confiable y transparente con una auto-matización más inteligente y la capaci-dad de recolectar y analizar ‘big data’

en tiempo real para obtener informa-ción procesable y tomar mejores deci-siones de negocio.

¿Cómo es la fábrica digital?La forma de elaborar productos es la misma en una fábrica tradicional y en una digital. En ambas se perforan orifi-cios, se moldean piezas, se llenan bote-llas, pero la diferencia está en la infor-mación. En la fábrica digital, los dispo-sitivos ‘inteligentes’ trabajan juntos, mientras el sistema de control interco-necta los procesos dispares, todo con un solo objetivo en mente: lograr com-petitividad. Se consigue así una mayor eficiencia, un menor tiempo de llegada al mercado y una mayor flexibilidad de manufactura gracias a un sistema sub-yacente optimizado para procesar datos.

El concepto digitalizado de reco-lección, centralización y análisis de datos permite integrar las cinco etapas básicas del ciclo de vida de un produc-to: diseño, planificación de la produc-ción, ingeniería, producción y servi-cios. Mientras se diseña el producto, todas las etapas subsiguientes ya están planificadas de modo que el proceso en su totalidad pueda operar de manera más eficiente.

Por ejemplo, la manufactura ofrece realimentación acerca del diseño del producto desde las primeras etapas para garantizar una producción sin inconvenientes. Utilizando modelado

simulado de cada fase de manufactura, es fácil identificar elementos críticos y potenciales riesgos, además de abordar inconvenientes lo más temprano posi-ble en pos de una máxima eficiencia.

Contribución de SCADA al flujo de datosLos dispositivos inteligentes instalados en la planta se convierten en parte de la red SCADA, facilitando el flujo de datos. A continuación se enumeran cinco áreas donde los sistemas SCADA agregan valor a la operación de una planta digitalizada.

1 Gestión de datos La enorme variedad de disposi-

tivos de campo genera cada uno sus propios datos. Para que estos datos sean de utilidad, sus formatos deben ser consistentes. Y es allí donde entra en juego la gestión de datos.

El resultado de un buen sistema de gestión de datos es la racionalización de los datos de modo que sean compa-rables y almacenables. Un sistema como WinCC presenta los datos en tiempo real y también los archiva para su posterior análisis. Luego, el sistema podrá identificar tendencias o involu-crarse en la resolución de problemas.

Si ha ocurrido un problema en una sección de la línea de empaque a las 3:00 p.m. del último martes, ¿qué información han estado generando los dispositivos aguas arriba y abajo de esa área problemática durante ese período de tiempo? El sistema WinCC podrá proporcionar tal información de una manera rápida y directa.

2 Gestión de la información

Los datos necesitan convertirse en información de producción para que puedan optimizar la manufactura. Por ejemplo, la herramienta Information Server de WinCC puede crear dash-boards con displays en tiempo real y visibilidad en las operaciones de plan-ta. Los gerentes pueden acceder a los dashboards en forma local o remota. También se generan reportes automati-zados que monitorean los elementos críticos de proceso durante cualquier intervalo de tiempo deseado.

El rol de SCADA como integrador de funcionalidades de planta en el proceso de digitalización.

INSTRUMENTACION CONTROL AUTOMATICO 19125

DIGITALIZACION

3 Gestión de la energía A la fecha, la gestión de la ener-

gía se ha transformado en un tema tanto de reglamentación como de con-trol de costos. La adhesión a estándares como ISO50001 permite conservar recursos, enfrentar el cambio climático y bajar costos de electricidad, gas y agua.

Para reducir el consumo de energía, el primer paso es medir cuánta energía se consume. WinCC puede actuar como mecanismo que captura datos de consumo de energía de distintos dispo-sitivos, tales como transformadores, medidores, disyuntores y accionamien-tos de motores, que es donde se puede medir el consumo de energía. Luego, al comprender estos patrones de uso de energía, se podrán evitar las tarifas pico de los servicios públicos.

4 Gestión de diagnósticos

Las herramientas de WinCC permiten a los usuarios visualizar la información de diagnóstico del sistema y de los dispositivos. El fácil acceso a esta información acelera el proceso de reso-lución de problemas y reparación. Problemas cotidianos, tales como iden-tificación de cortocircuitos, rotura de cables, pérdida de carga de tensión, violaciones de límites y otros defectos

del sistema, pueden ser identificados y solucionados rápidamente, evitando demoras prolongadas a la hora de loca-lizar el problema e identificar la solu-ción.

WinCC ofrece alarmas para una notificación inmediata cuando surgen problemas y muestra información clara de texto de todos los dispositivos, incluidos sensores, PLCs, HMIs y ser-vidores. Si hay un error de programa-ción en un PLC, el sistema identifica qué línea de código causó un disparo.

5 ¿Dónde se ubica el nivel de nube en este

en estecontexto? La digitalización está impulsando la fusión de los sistemas de automatiza-ción con el mundo informático, por lo que hay cada vez más sistemas interco-nectados, incluso aquellos considera-dos tradicionalmente incompatibles.

Un sistema como WinCC sirve como puente de datos entre la Tecnología de Operaciones (OT) y la Tecnología de la Información (IT). Para acceder a más datos operativos a través de la cadena de valor, WinCC puede utilizar el nivel de nube, por ejemplo MindSphere, el sistema opera-tivo abierto IoT de Siemens basado en la nube que ofrece poderosas aplica-ciones y servicios digitales.

Primeros pasos hacia la digitalización La digitalización es una ventaja com-petitiva que puede adoptarse a través del tiempo. A la hora de modernizar una planta, incorporar un sistema SCADA es una decisión vital para con-seguir interoperabilidad, cuyas venta-jas contribuyen a aumentar la competi-tividad del entorno de manufactura: Los sistemas de planta e informá-

tica comienzan a comunicarse - Se puede conseguir un intercambio más directo de información cuando las funciones a nivel de planta se conectan con MES, ERP y otras plataformas de gestión.

La gerencia puede tomar decisio-nes más rápidamente - Una infor-mación más actualizada y detallada se traduce en procesos de planta más optimizados.

Ahorros de energía - El uso de energía puede ser medido y reduci-do cuando los datos de consumo son más transparentes. También se simplifica la implementación de las normas ISO50001.

Mejora del tiempo de producción - El uso adecuado de la informa-ción de diagnóstico simplifica el mantenimiento y permite asignar el tiempo de uso de los recursos donde más se los necesita.

Mejora sinergética – Los éxitos iniciales fomentan a futuro un mayor uso de dispositivos inteli-gentes en todos los niveles, lo que aumenta el flujo de información para mejorar la toma de decisiones.

ConclusiónA medida que evolucione el proceso de digitalización, los sistemas SCADA se van reposicionando para ofrecer nue-vos niveles de integración y, conse-cuentemente, nuevas funcionalidades integrables con el nivel OT e IT. Al intensificarse la digitalización, el siste-ma conserva su función de facilitador principal de redes y flujo de informa-ción en pos de una planta más conecta-da y competitiva.

Preparado con material suministrado por Siemens y el asesoramiento del Ing. Andrés Goremberg.

INSTRUMENTACION CONTROL AUTOMATICO 19126

DIGITALIZACION

Objetivo: Tener éxito en la transformación digital

Un posible falso comienzo

Se considera que un proceso de transformación digital debería comen-zar a dar resultados dentro de los tres primeros meses; caso contrario, queda-rá trabado. Al respecto, cabe señalar que la implementación de una ‘plata-forma de software’ adicional por sobre un historizador y sistema ERP podría tardar años y, por lo tanto, también llevaría años ver los resultados de la inversión. En consecuencia, colocar una plataforma o ‘lago de datos’ por sobre otras no sirve demasiado.

No deje que la transformación digital (Industrie 4.0) se convierta en otra capa de ‘plataforma de software’ por sobre las demás capas. Al respec-to, las plantas exitosas usan su histo-rizador existente como plataforma, simplemente extendiéndolo con una base de datos para datos de confiabi-lidad, tales como espectros de vibra-ción, acerca del desempeño de los activos. Estas plantas pueden comen-zar de inmediato, conectando digital-mente sensores en apps de software según necesidad para resolver los problemas de a uno por vez, con un rápido retorno de la inversión. Al respecto, utilizan una infraestructura común basada en estándares como WirelessHART, fieldbus Foun da tion y OPC-UA para albergar un amplio espectro de aplicaciones con una

DOI (Digital Operational Infraestruc-ture) común.

Las soluciones de ahorro de ener-gía tienen un efecto inmediato.

En cambio, las soluciones de con-fiabilidad comienzan pronosticando fallas de inmediato, pero quizás tarden en mostrar reducciones de costo y paradas a consecuencia de un menor número de fallas sorpresivas.

Las soluciones para el proceso de producción permiten conocer de inmediato la situación, pero puede pasar algún tiempo antes de que se reduzca el número de productos fuera de especificación, o que se vea clara-mente una reducción del costo de tras-lados y materia prima.

También insume tiempo ver el efecto de las soluciones de seguridad reduciendo la cantidad de incidentes.

Las soluciones en estos cuatro dominios conforman la columna verte-bral de la transformación digital en cuanto a excelencia operativa y un desempeño de top cuartil. Muchas otras soluciones, tales como tablets y teléfonos inteligentes, drones y rastrea-dores, donde los ahorros son más difí-ciles de cuantificar, no deberían ocupar el centro de la tarea de digitalización.

Algunas plantas inician la transfor-mación digital (Industrie 4.0) con los proyectos equivocados, donde la dife-rencia entre la anterior y la nueva forma de trabajar quizás no sea tan marcada. Por ejemplo, rastreadores, drones, tablets y teléfonos inteligentes no siempre son los mejores ejemplos de transformación digital, ya que toda-vía necesitan un ser humano para ope-rarlos. Un humano debe controlar el rastreador o el dron. Un humano debe portar el tablet o teléfono inteligente, inspeccionar y tipear datos en el dispo-sitivo, que sigue siendo manual y no completamente automático.

Hay soluciones de transformación digital que son completamente auto-máticas: usar un sensor permanente para automatizar la recolección de datos, la comunicación de datos digital y el software para interpretar automáti-camente los datos. Es por esta razón que conviene poner los drones y los robots en la última parte de una hoja de ruta de la transformación digital.

Los dashboards y la Realidad Aumentada (AR) son displays para los humanos, conformando el último paso en la cadena datos-información-conoci-miento-sabiduría. Antes de generar un dashboard o una superposición de AR, se requiere una analítica adecuada para conseguir la información en el dash-board o en un dispositivo de realidad aumentada. Y antes de que pueda obte-ner una analítica confiable, necesita datos útiles. En consecuencia, las plan-tas deben comenzar con sensores. De lo contrario, los dashboards, desktops, tablets o teléfonos inteligentes no ten-drán la información útil y confiable que el personal necesita para hacer mejor su trabajo y no servirán para nada.

Las plantas que han tenido éxito en su transformación digital comenzaron con sensores fieldbus o wireless conec-tados digitalmente a la red digital.

Algunos especialistas proponen "analizar 10 años de datos durante 3 meses para ver qué correlaciones se pueden encontrar y qué información se puede descubrir". Este criterio, que no involucra a los usuarios finales de una planta, tiene el riesgo de derivar la digitalización hacia problemas que no existen. En este caso, si una solución no resuelve un problema real y no con-sigue hacer más fácil el trabajo de las personas, no se utiliza, que modo que está la posibilidad de que las solucio-nes caigan en desuso y la transforma-ción se detenga.

Figura 1. Los datos de energía y sustentabilidad provienen de una gran cantidad de entradas. Algunas son modernas, otras no tanto. En el gráfico se muestran las fuentes y con qué frecuencia se las usa.

Las plantas que han tenido éxito en la transformación digital no han seguido el camino que pensaron en un primer momento. Lo han logrado mejorándolo…

INSTRUMENTACION CONTROL AUTOMATICO 19127

DIGITALIZACION

En cambio, las plantas que han tenido éxito en la transformación digi-tal usan otro concepto. El personal de planta conoce cuáles son los problemas que lo aquejan: interrupciones, consu-mo de tiempo y recursos. En conse-cuencia, hay que comenzar por resol-ver estos problemas, lo que facilitará las tareas de las personas y garantizará el uso de las nuevas herramientas digi-tales.

métricas de transformación digital

La transformación digital suele jus-tificarse en base al retorno de la inver-sión, lo cual permite confirmar el éxito o no de la iniciativa. Se deben cotejar el ‘antes’ y el ‘después’ en ítems como costo de mantenimiento, paradas, costo de energía, incidentes, producción, etc.

Hay que dedicar tiempo para pen-sar en cómo medir y demostrar los ahorros y otras mejoras. ¿Hay disponi-ble un costo de referencia u otras métricas obtenidos de la forma actual de operación?

La reducción del consumo de ener-gía, gracias al monitoreo de trampas de

vapor e intercambiadores de calor, es fácil de confirmar midiendo el consu-mo de servicios públicos por tonelada de producto producido o procesado para ver la diferencia real. De hecho, la misma medición del consumo de servi-cios públicos por área y por unidad para la gestión de energía ISO 50001 suele ser parte de la transformación digital.

La reducción de las pérdidas de material, como resultado del monito-reo de válvulas de alivio, es fácil de confirmar a partir del balance de masa entre materia prima y producto, o se la puede ver directamente como una reducción de la combustión de antor-cha por tonelada de producto produci-do o procesado midiendo el caudal de gas de antorcha.

Por su parte, la reducción del núme-ro de fallas sorpresivas en equipos a consecuencia del monitoreo de condi-ciones se puede ver a partir de los registros de mantenimiento. La posibi-lidad de evitar costos se puede estimar en base al menor número de incidentes y al costo normal de reparación. También se pueden rastrear las paradas no programadas y el costo asociado de esas paradas.

Los incidentes de seguridad se pue-den rastrear utilizando los registros de HS&E (Salud, Seguridad y Medio Ambiente) en cuanto a monitoreo de válvulas, monitoreo de duchas de segu-ridad, detección de fugas, etc.

Por lo general, se suelen registrar métricas de producción, tales como cantidad de productos fuera de especi-ficación, que sirven para demostrar una reducción.

Un menor costo operativo, por ejemplo en transporte, se puede ver a partir de los registros financieros.

En cambio, los resultados de des-plegar tablets y teléfonos inteligentes con la infraestructura de soporte aso-ciada podrían ser difíciles de medir.

sostener la transformación digital

Obtener información acerca de los desafíos de una planta que se busca resolver a través de la transformación digital en todos los departamentos ope-rativos es una buena práctica. Sin embargo, cabe recordar que, a la hora de formar un equipo digital ad-hoc temporario conformado con personal de distintos departamentos para un programa de transformación digital, con el tiempo ese personal tendrá que volver a su trabajo habitual. Sin embar-go, no hay que olvidarse que la trans-formación digital es para siempre, por lo que la transformación digital necesi-ta un responsable a largo plazo en cuanto a automatización y mejora con-tinua.

La transformación digital no esun proyecto, es un estilo de vida.

Ingeniería

Dashboard personalizadoOtras analíticas

Analítica

de equipos

Analítica

de proceso

Ingeniería

Diseño

INSTRUMENTACION CONTROL AUTOMATICO 19128

DIGITALIZACION

Para llevar a cabo la iniciativa digi-tal debe haber personal de I&C para la infraestructura operativa digital (DOI según sus siglas en inglés), que es la parte principal, y personal de informá-tica para la parte correspondiente al sistema ERP.

El personal de I&C trabaja con departamentos operativos, tales como mantenimiento, confiabilidad, integri-dad, producción, calidad, HS&E, y proceso/energía, para impulsar proyec-tos de transformación digital en cada dominio.

Si el personal de planta no modifica sus maneras tradicionales de trabajar, es porque las nuevas herramientas digi-tales no le sirven. Si las nuevas herra-mientas digitales le sirven, las usarán y no aceptarán volver a lo anterior.

Las plantas que han tenido éxito en la transformación digital fueron des-plegando herramientas que realmente sirven, son fáciles de usar y con poco esfuerzo. Por ejemplo, automatizar la recolección manual de datos mediante la implementación de sensores de modo que el personal no tenga que ir al campo con testers portátiles o leer medidores.

Una vez desplegados los sensores y mostrados los datos, o la información obtenida a partir de los datos, el perso-nal ya no tendrá que salir a buscarlos. Al respecto, si los datos se muestran

sólo en una sala de control, el proble-ma no queda resuelto y esos datos no se utilizarán, trabando su adopción.

De manera similar, si se intenta realizar la analítica de equipos usando sólo datos de proceso existentes, no se podrán conseguir alertas tempranas y resultados confiables. El personal pron-to desconfiará de la solución y volverá a su antigua manera de trabajar.

Por lo tanto, las plantas deberán recurrir a un sensado directo en los equipos para lograr una analítica más predictiva y confiable a fin de garanti-zar su uso continuado. Los ingenieros de planta sabrán cuáles son los senso-res necesarios, que también se podrán encontrar en documentos como FMEA, árbol de fallas o matriz de fallas.

La transformación digital es una necesidad. Sin embargo, para que el cambio sea sustentable, es necesario que abarque todos los aspectos. No se puede agregar la carga de ingresar datos en una tablet en el piso de planta a un administrativo a fin de elaborar un dashboard. Los datos deben ser reco-lectados automáticamente de modo que no haya ingreso manual de datos y que beneficie tanto al personal admi-nistrativo como al personal del piso de planta.

El personal volverá a sus viejas costumbres si la solución no les sirve, y tal vez incluso se resigne si se con-

vierte en una carga. Un software perso-nalizado que no puede ofrecer todas las funciones requeridas y una interface amigable con el usuario por el alto costo de realizar iteraciones de cam-bios y agregados, puede llegar a ser algo muy frustrante.

Una analítica que da resultados impredecibles al no poder verificar el modelo elaborado con machine learning y no tener los sensores ade-cuados, se traduce en una solución sin éxito que hace que el personal regrese a sus antiguas maneras de trabajar. Si las herramientas no son útiles o son demasiado difíciles de usar, no se utili-zarán.

En cambio, las plantas que han teni-do éxito en la transformación digital usan un software predefinido con analí-tica basada en primeros principios (1P) sólidos y FMEA, y sensores directos.

Todos quieren la información, nadie quiere ingresar los datos

la cUltUra de la transformación digital

La transformación digital comienza apuntando a excelencia operativa, lo que involucra a todos los departamen-tos operacionales de una planta. El resultado es un reporte con soluciones altamente procesables para los proble-mas reales de la planta. La mayoría de estas soluciones ya han sido probadas y testeadas en otras plantas similares, por lo que no implica largos períodos de desarrollo, testeo y prueba de con-ceptos. Las soluciones probadas pue-

ERPMES

Integración L3.5

DCSI&C

IT

Control de proceso centralDigital OperationalInfrastructure (DOI)

Analítica demayor nivel

BI

Analítica dedetalles

Redesgeneralizadas

Sensadogeneralizado

Historizador de procesoHistorizador de confiabilidad

-------------------

-------------------

-------------------

-----------------

-------------

--------

IO & Control

Sensores & Actuadores

INSTRUMENTACION CONTROL AUTOMATICO 19129

DIGITALIZACIONden implementarse de inmediato y ver los retornos rápidamente. Luego, las soluciones podrán escalarse a través de la planta.

Incluso la infraestructura es escala-ble a nivel de unidad, área y a toda la planta y no se requiere una infraestruc-tura masiva. Con unos pocos éxitos cuantificables, por ejemplo reducción de pérdidas de vapor y gases de antor-cha del producto, se podrán implemen-tar entonces aplicaciones en las cuales es más difícil cuantificar los benefi-cios. Pero siempre está la posibilidad de que aparezcan nuevas soluciones…

Aparte de destapar problemas que se pueden resolver a través de la trans-formación digital, también se le puede enseñar al personal a pensar de una nueva manera para resolver problemas. En el futuro, se podrá innovar con sen-sores y software como solución digital a la hora de encontrar problemas en las operaciones. Cuando el personal de la planta pueda pensar de esta manera digital, es cuando se sabe que su cultu-ra ha cambiado.

sin replicación de datos

Si la transformación digital se ini-cia embarcándose en la implementa-ción de una ‘plataforma de software única’ o ‘lago de datos’, es posible que se tarde meses o años y millones de

dólares antes de desplegar la primera solución de uso real para ver la dife-rencia. Hay un riesgo de que la trans-formación digital se detenga y quede abandonada antes de que se complete.

En cambio, las plantas que han tenido éxito en la transformación digi-tal utilizan su historizador de proceso existente y lo amplían con un historiza-dor de confiabilidad. De esta manera, los datos no se replican en lugares adicionales. Una arquitectura distribui-da significa no tener que replicar datos provenientes de varias bases de datos de sistema en una base de datos central de una ‘plataforma de software única’, sino usar OPC-UA como ‘plataforma virtual’ para acceder a datos directa-mente desde cada base de datos fuente sin replicación. En definitiva, una moderna arquitectura de datos distri-buida.