· Web viewLa planta de lixiviación dinámica cuenta con un circuito convencional de molienda...

Transcript of · Web viewLa planta de lixiviación dinámica cuenta con un circuito convencional de molienda...

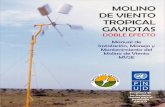

Optimización de los tiempos de arranque de las plantas de San Julián del grupo Fresnillo plc.

Saúl Ortiz Landeros, Tomas Lacerío Valenzuela

Operaciones Fresnillo S.A. de C.V.

Resumen

El presente trabajo proporciona una serie de recomendaciones a seguir en cada una de las etapas del proyecto de diseño y construcción de una planta concentradora, como son: estudios mineralógicos y metalúrgicos, criterios de diseño y estudios de ingeniería, construcción de las instalaciones, capacitación del personal, puesta en marcha y optimización del proceso. Un adecuado seguimiento y control estricto de todas las variables en cada una de las etapas del proyecto, se verá reflejado en una disminución del tiempo necesario para la puesta en marcha, permitiendo alcanzar los objetivos de producción establecidos.

De acuerdo con estudios realizados por Mackey, P.J., Nesset, 2003 el tiempo considerado como óptimo para alcanzar la capacidad de diseño en plantas minero metalúrgicas fue de 12 meses. Este tiempo fue estimado basado en sus observaciones para alcanzar una buena operación y cumplir con las expectativas del proyecto. De acuerdo con estudios realizados por Espinosa, 2004 en los proyectos de Peñoles se tiene un tiempo promedio de 12 meses para alcanzar los presupuestos de producción.

El presente trabajo presenta la metodología que sigue el grupo Fresnillo para el desarrollo de sus proyectos, así como recomendaciones que son importantes tomar en cuanta durante las etapas de desarrollo de un proyecto para minimizar los tiempos de puesta en marcha de las plantas concentradoras.

La planta concentradora de lixiviación de San Julián con capacidad de diseño de 3,000 toneladas por día inició operaciones en agosto del 2016. Para el mes de octubre 2016 la planta opera 23% arriba de la capacidad de diseño a un ritmo promedio de 3,700 toneladas secas por día, con una disponibilidad de 95.26%, y cumpliendo con las recuperaciones de oro y plata estimadas en los estudios metalúrgicos. En el caso de San Julián mediante la implementación de controles durante todas las etapas de desarrollo del proyecto se requirió de 2 meses para cumplir con los presupuestos de producción, disminuyendo considerablemente el tiempo requerido para la puesta en marcha, comparándose con la base a las referencias bibliográficas.

1

Abstract

The present work provides a series of recommendations to follow in each of the stages of a design and construction project of a concentrator plant, such as: mineral and metallurgical studies, design criteria and engineering studies, construction of facilities, training of the personnel, start-up and optimization of the process. Adequate follow-up and strict control of all variables in each of the project stages will be reflected in a reduction in the time spend for the start-up, allowing the production objectives to be achieved.

According to studies carried out by Mackey, P.J., Nesset, 2003 the time considered as optimal to reach the design capacity in metallurgical mining plants was 12 months. This time was estimated based on their observations to achieve a good operation and to meet the expectations of the project. According to studies carried out by Espinosa, 2004 in the Peñoles projects, it has an average time of 12 months to reach production budgets.

The present paper presents the methodology followed by the Fresnillo group for the development of its projects, as well as recommendations that are important to consider during the development stages of a project to minimize the start-up times of the concentrator plants.

The San Julian leaching concentrator plant with a design capacity of 3,000 tons per day began operations in August 2016. Since october 2016 the plant operates 23% above the design capacity at an average rate of 3,700 dry tons per Day, with availability of 95.26%, and complying with the recoveries of gold and silver estimated in the metallurgical studies. In the case of San Julian, through the implementation of controls during all stages of development of the project, it took 2 months to comply with the production budgets, considerably reducing the time required for commissioning, compared with the base to the references Bibliographical references.

1. INTRODUCCIÓN.

1.2. San Julián.

El proyecto San Julián del Grupo Fresnillo plc se encuentra ubicado en la parte sur del estado de Chihuahua en los límites con el estado de Durango, localizado a tres horas de viaje por carretera desde la ciudad de Hidalgo del Parral. Se cuenta con un sistema de vetas de cuarzo con valores de oro y plata, este mineral se procesa en una planta con capacidad para 3,000 toneladas por día por lixiviación en tanques agitados con cianuro, generando un precipitado con valores de oro y plata por el proceso Merril Crowe. Además consta de un mineral de sulfuros masivos diseminados en un cuerpo denominado JM, el cual se explotará por barrenación larga para generar una operación de 6,000 ton/día, en donde se producirán concentrados de plomo y zinc por el proceso de flotación convencional.

2

La planta de lixiviación dinámica de mineral de vetas inicio operaciones exitosamente en agosto del 2016, procesando durante el año un total de 423,069 toneladas de mineral con leyes promedio de 2.47 g/ton de oro y 172 g/ton de plata, para una producción de 4.7 millones de onzas equivalentes de plata. La segunda planta con capacidad de procesar 6,000 toneladas al día de mineral de sulfuros se encuentra en proceso de comisionamiento en mayo del 2017 esperando inicie su producción en junio del 2017.

La planta de lixiviación dinámica cuenta con un circuito convencional de molienda para 3,000 ton/día con un molino SAG y un molino de bolas para alcanzar un tamaño de liberación P80 de 60 micras. Además consta de un circuito de cianuración en tanques con un tiempo de lixiviación de 48 horas, un circuito de lavado en contra corriente con 5 etapas de lavado y finalmente con el proceso de precipitación Merrill Crowe con polvo de zinc con capacidad para procesar 420 m3/hora de solución rica, obteniendo como producto un precipitado con valores de oro y plata.

De acuerdo al estudio de investigación desarrollado por el Centro de Investigación y Desarrollo Tecnológico de Peñoles CIDT la recuperación estimada en la planta de lixiviación sería de 90% para la plata y 92% para el oro, con lo cual se espera una producción anual de 8.5 millones de onzas equivalentes de plata. (González-García 2012).

2. METODOLOGÍA.

El presente trabajo proporciona una serie de recomendaciones a seguir en cada una de las etapas de un proyecto de construcción de una planta concentradora, como son: estudios mineralógicos y metalúrgicos, criterios de diseño y estudios de ingeniería, construcción de las instalaciones, capacitación del personal, puesta en marcha y optimización del proceso. Un adecuado seguimiento y control estricto de todas las variables en cada una de las etapas del proyecto, se verá reflejado en una disminución del tiempo necesario para la puesta en marcha “curva de aprendizaje”, alcanzando los objetivos de producción en tiempo y forma.

Mackey, P.J., Nesset, J.E., 2003, hicieron un excelente trabajo en el cual revisan cuidadosamente las experiencias de varios proyectos mineros entre los cuales: Ernest Henry Au-Cu; y Century, Zn-Pb en Australia, Collahuasi, Cu en Chile. Y Batu Hijau, Cu-Au en Indonesia. Para estos proyectos, que ellos clasificaron como Tipo I (utilizando el conocimiento del equipo y del proceso), el tiempo considerado como óptimo para alcanzar la capacidad de diseño fue de 12 meses. Este tiempo fue estimado basado en sus observaciones para alcanzar una buena operación y expectativas del proyecto (Mackey-Nesset, 2003).

En la figura 1 se muestra la información recopilada dentro del grupo Peñoles en 2004 por Espinosa R., en los proyectos mineros nuevos, el tiempo promedio para alcanzar las expectativas de producción ha sido de 12 meses y ciertamente, nuestro trabajo como ingenieros y gerentes de proyectos es alcanzar estos objetivos en el menor tiempo posible, está sería nuestra misión. En ampliaciones de Operaciones Existentes

3

el tiempo promedio ha sido alrededor de ocho meses, y así mismo nuestro trabajo es alcanzar estos objetivos en el menor tiempo posible (Espinosa, 2004).

Figura 1. Tabla de meses requeridos para alcanzar los presupuestos de diseño proyecto, en minas de Peñoles.

A continuación se describen algunas de las experiencias positivas más importantes en cada una de las etapas del proyecto, que ayudaron a acelerar la curva de aprendizaje en el proyecto San Julián.

2.1. Estudios mineralógicos y metalúrgicos.

Para la realización de los estudios metalúrgicos de sus proyectos el Grupo Fresnillo cuenta con los servicios del Centro de Investigación de Desarrollo Tecnológico de Peñoles, el cual trabaja con personal profesional y técnico altamente calificado con muchos años de experiencia en la operación de plantas concentradoras. Los resultados de estos estudios son fundamentales para el diseño del proceso y la selección de los equipos necesarios.

2.2.1. Mineralogía.

Partir de una muestra metalúrgica representativa del yacimiento es esencial para todo el desarrollo de la experimentación metalúrgica. La realización de estudios geometalurgicos completos nos permitirán diseñar los procesos más adecuados que nos aseguren alcanzar las mejores recuperaciones de los minerales valiosos. En esta etapa del proyecto es de suma importancia la comunicación entre el equipo de

4

geólogos de exploración y los ingenieros metalúrgicos que serán responsables del desarrollo de los estudios metalúrgicos.

Se deben realizar estudios mineralógicos completos por análisis modal (con microscopio electrónico de barrido) de las muestras de barrenos que permitan conocer con todo detalle las curvas de liberación de los minerales de interés a diferentes tamaños de partícula. La información de la liberación total proporciona una mejor comprensión de los problemas de separación, además ofrece opciones de solución de problemas. El valor de la liberación junto con la ley del mineral en la cabeza determinara en gran parte si es posible una separación económica. El análisis modal es una de las herramientas más importantes para determinar el tamaño óptimo de la molienda. Además debemos de conocer la mineralogía de los minerales de ganga. Es muy importante conocer los tipos de ganga que tenemos en nuestro yacimiento, por ejemplo en el caso de las gangas no sulfurosas, pueden causarnos muchos problemas con los grados y recuperaciones en los procesos de flotación y en los circuitos de lavado en contra corriente puede ocasionar problemas con la velocidad de sedimentación de las partículas (Espinosa, 2015).

2.2.2. Molienda.

La reducción de tamaño es una de las etapas más importantes en el diseño de procesos para la recuperación de oro y plata, por lo cual se deben de considerar para el dimensionamiento de los molinos la realización de pruebas de abrasión, pruebas SAG Power Index SPI, pruebas SMC, determinación de parámetros de molienda SAG y determinación del índice de trabajo para molienda de bolas.

Uno de los puntos importantes como se ha mencionado con oportunidad es la representatividad de la muestras, además de esto se debe de contar con cantidad de muestra suficiente para desarrollar y cubrir con todo el programa de pruebas metalúrgicas, lo cual en ocasiones no es posible debido a limitaciones por el número de barrenos, o bien al tamaño de las rocas minerales, para el caso de las pruebas drop weight se requiere un tamaño mínimo de partícula de 3”.

Para el caso de San Julián en el cuerpo JM se tomó la decisión de realizar 6 barrenos de 3” de diámetro exclusivos para pruebas metalúrgicas y estudios de geotecnia. Los seis barrenos atraviesan la estructura mineralizada y puede esperarse que sean ampliamente representativos del cuerpo mineral, este tipo de decisiones aseguran el éxito de los estudios metalúrgicos. La figura 2 presenta los resultados de los parámetros de molienda obtenidos para el cuerpo JM (García-Alcaraz, 2012). Como podemos observar en la figura tenemos una amplia variabilidad en los resultados ya que “el tipo de roca controla el tonelaje a moler” (Munro, 2008), es recomendable para diseño no trabajar con promedios sino utilizar los parámetros de moliendabilidad más severos para asegurar que cuando se procese el mineral de zonas de alta dureza se pueda cumplir con los presupuestos de molienda.

5

Figura 2. Tabla de resultados de parámetros de molienda para el cuerpo JM.

2.2.3. Gravimetría.

En yacimientos que presentan valores de oro y plata es ampliamente recomendable realizar pruebas de concentración gravimétrica, actualmente el Grupo Fresnillo diseña sus circuitos de molienda SAG y bolas integrando concentradores centrífugos seguidos de una etapa de lixiviación del concentrado producido con reactores de lixiviación intensiva ILR. Esto trae mejoras significativas en la recuperación de los metales de valor. La metodología seguida para determinar el potencial de recuperación por concentración gravimétrica es:

1. Medir el oro recuperable por gravimetría ORG (Laplante-Clarke, 2006) o bien la plata recuperable por gravimetría PRG de una muestra representativa de barrenos.

2. Realizar simulaciones económicas (Fullam, 2005) para encontrar la mejor relación entre la recuperación de ORG, el tamaño del concentrador gravimétrico y el grado esperado del concentrado gravimétrico.

Algunas de las ventajas de incluir el proceso de concentración gravimétrica son; incremento en la recuperación global de oro y plata por la recuperación de partículas gruesas de ORG, previniendo la producción de partículas de ORG menores a 10 micras que serían difíciles de recuperar por flotación y obteniendo mejores pagos cuando el oro y la plata son vendidos por separado en lugar de venderse en los concentrados de flotación (Espinosa, 2011).

Como ejemplo, para el caso de la planta de flotación JM en donde se procesaran leyes de cabeza de oro de 0.03 g/ton, parecería que la concentración gravimétrica sería innecesaria. Sin embargo, los resultados demuestran que es posible recuperar ORG del mineral como se muestra en la figura 3. Esto traerá ingresos adicionales por la venta de contenidos de oro. En caso de no instalar la concentración gravimétrica estos valores de oro serían recuperados en los concentrados de flotación y no obtendríamos ningún pago debido a las condiciones de la proforma de liquidación.

6

Figura 3. Resultados de la modelación de concentración gravimétrica para la planta de flotación JM.

2.2.4. Flotación.

La liberación de valores es la etapa fundamental para obtener buenos resultados en el circuito de flotación. Las pruebas metalúrgicas de laboratorio deben generar resultados congruentes al comparar la relación entre las curvas de liberación y los resultados de recuperación y grados obtenidos en las pruebas. Johnson, N.W. 2010, proporciona directrices sobre niveles de liberación de los minerales de valor, sugiere que para niveles de liberación mayor de 80% se cuenta con un alto potencial de realizar una separación eficiente. Johnson N.W. también reconoce que tener una alta liberación no garantiza una separación eficiente ya que también se debe tener bien establecido el esquema de reactivos. Es necesario durante el periodo de experimentación la exploración de una amplia gama de reactivos de diferentes proveedores para asegurar buenos resultados.

Además de las pruebas de laboratorio en circuito abierto es necesario realizar pruebas en circuito cerrado, de esta forma podemos conocer la influencia de las cargas circulantes en los medios de las limpias, así como su relación con los grados y recuperaciones de los productos finales. Para tomar en cuenta la influencia de la variabilidad en leyes de cabeza se utilizó la ecuación de Klimpel para obtener un modelo que correlaciona la influencia en la variación de leyes de cabeza de plomo y zinc que predice la recuperación del resto de los elementos en cada uno de los concentrados (García-Alcaraz, 2012).

Con el fin de optimizar el valor económico de los concentrados producidos, se realizaron pruebas de flotación selectiva plomo-zinc. En las pruebas de laboratorio se incluyeron las etapas de remolienda de primarios y agotativos en el circuito de plomo, para incrementar la liberación de especies mineralógicas y por consecuencia disminuir la recuperación de impurezas como el zinc en el plomo (Ortiz-Avalos 2013).

2.2.5. Cianuración.

Las pruebas de laboratorio se realizaron de manera convencional en botellas, el laboratorio metalúrgico debe incluir pruebas de recuperación de oro y plata para diferentes tamaños de partícula, recuperación de valores a diferentes concentraciones de cianuro, además de cinéticas de recuperación de oro y plata para determinar el tiempo de reacción requerido. Se debe determinar la influencia de cianicidas en el

7

consumo de cianuro, así como la disolución de impurezas en la solución rica, también se deben de incluir pruebas para corroborar la influencia de la ley de cabeza en la recuperación de valores de oro y plata (González-Alcaraz, 2012). En la figura 4 se muestran las curvas de recuperación de oro en función del tamaño de partícula y las curvas cinéticas de recuperación de plata utilizadas para el diseño de la planta de lixiviación de vetas.

Figura 4. Resultados de pruebas de cianuración recuperación de oro en función del tamaño de partícula y curvas de recuperación de plata en función del tiempo de reacción (González-Alcaraz, 2012).

Además de las pruebas metalúrgicas convencionales dentro de la etapa de experimentación deben incluirse pruebas que consideren la optimización de los costos de los principales insumos, esto puede ayudar significativamente en la evaluación y el diseño del proyecto. Para este fin se realizó un estudio económico con el objetivo de determinar la curva costo-beneficio para los dos niveles de oxigenación y variando la concentración de cianuro, como se puede observar el la figura 5 se encontraron mejoras significativas con el uso de oxígeno en lugar de aire (Ortiz-Alcaraz, 2015).

Figura 5. Curva de recuperación económica (Costo-Beneficio).

2.2.6. Pruebas complementarias.

8

Se deben realizar pruebas complementarias para espesamiento de concentrados y colas considerando una amplia gama de opciones de diferentes reactivos. Para las pruebas de filtración utilizar muestras representativas, es decir con la granulometría esperada en los concentrados finales. Todo este conocimiento será de utilidad durante las pruebas de arranque de la planta, ya que podemos contar con diferentes opciones de reactivos y elegir la que represente el mejor costo-beneficio en base a los resultados de la planta.

2.2. Criterios de diseño y estudios de Ingeniería.

Para la elaboración del diagrama de flujo se consideró el arreglo propuesto por el CIDT, tomando en cuenta todos los parámetros determinados en los estudios de investigación metalúrgica. Para realizar el balance de masa así como el dimensionamiento de los molinos se utiliza el software JKSimMet así como las herramientas Moly-Cop Tools, los tamaños y las potencias de los molinos se corroboran con las propuestas ofertadas de los diferentes proveedores de equipo. Para la elaboración de los balances de masa en las áreas de flotación selectiva y en el proceso de cianuración se utiliza el software Bilmat.

Los factores de escalamiento son muy importantes para evitar tener limitaciones en la capacidad de la planta concentradora durante la operación. No se deben utilizar leyes de cabeza de mineral producto del cálculo de reservas, es altamente recomendable considerar la variabilidad de las leyes de cabeza de mineral que se procesara al menos en los primeros años y considerar los valores altos. Esto permitirá no quedar limitados en la capacidad de las celdas de flotación. Es muy importante tomar en cuenta para el dimensionamiento de los equipos de bombeo que es normal que exista variabilidad en la planta concentradora derivado de las operaciones de minado. Una buena práctica es utilizar variadores de frecuencia y diseñar los equipos de bombeo con una capacidad extra del 20% de su capacidad nominal, esto permitirá absorber fluctuaciones ocasionadas por la variación en las leyes entregadas por mina.

Seleccionar equipos de alta confiabilidad y calidad, no dejar la responsabilidad o la toma de decisión en la selección de los equipos exclusivamente a personal de abastecimientos, ya que la compra de equipos más baratos puede demeritar la calidad y disponibilidad de los equipos y afectar finalmente los resultados metalúrgicos de la planta. Así mismo debemos considerar dentro de la selección de los equipos, asegurar el servicio y suministro de partes y componentes para un mantenimiento oportuno. El contar con servicio técnico especializado en el país nos puede asegurar la continuidad de la operación en el futuro.

La selección de firma de ingeniería no es un punto menos importante, la firma debe contar con personal de reconocida experiencia en procesos minero metalúrgicos. Durante todo el desarrollo de la ingeniería se debe contar con personal de proceso con experiencia en la operación de plantas, quien debe realizar una evaluación exhaustiva de las memorias de cálculo de los equipos y las opciones viables en las ingenierías conceptual, básica y de detalle. Se debe asegurar espacios adecuados para la

9

operación y mantenimiento de los equipos. Un adecuado sistema de muestreo para el control de procesos y generación del balance metalúrgico es una parte vital para la optimización de los procesos de planta, ya que como se sabe lo que no se mide no se mejora. El contar con suficiente instrumentación y un adecuado control de proceso permitirá estabilizar la operación de la planta concentradora.

2.4. Construcción de las instalaciones.

Durante el proceso constructivo la parte de procesos suele no estar involucrada y normalmente estos trabajos se subcontratan y ejecutan por profesionales de otras disciplinas como la civil, mecánica y eléctrica. Sin embargo los ingenieros de procesos y metalurgistas deberían de realizar recorridos por las áreas, muchas veces en la revisión de los planos de ingeniería no se detectan algunas situaciones o anomalías que es más fácil ver durante la construcción, como lo son; espacios para operación y mantenimiento, rutas de tuberías, ubicación de válvulas e instrumentos, etc., los recorridos pueden redituar en modificaciones que ayuden a la operación a realizar de manera más eficiente sus trabajos.

2.5. Capacitación del personal.

El contar con el equipo más moderno y un proceso adecuado no es suficiente, ya que al final del día las personas serán responsables de la operación y el mantenimiento de los equipos. Se debe integrar personal capacitado de manera oportuna que permita conocer los equipos e integrarse a la operación de la planta. En San Julián se integró al gerente de planta con 4 años de anticipación, lo cual permitió participar en todas las etapas del proyecto. La supervisión de planta se contrató con un año de anticipación y estuvo en capacitación en La Unidad Ciénega que cuenta con un proceso similar al de San Julián.

El personal operario se integró con seis meses de anticipación y se contrató a una empresa especializada para su capacitación y entrenamiento. Se realizaron estancias en unidades del grupo para que estuvieran en contacto con operarios y equipos e involucrados directamente en los procesos productivos. Y finalmente supervisores y operarios participaron en la capacitación brindada por los proveedores durante el proceso de comisionamiento de equipo. El personal de mantenimiento debe integrarse junto con el personal operativo para asegurar la continuidad de la operación de la planta.

2.6. Puesta en marcha y optimización.

Durante la etapa de puesta en marcha es de suma importancia la comunicación entre el personal de construcción, personal técnico de los diferentes proveedores y el personal de procesos, asegurando estrictos mecanismos para la entrega y recepción de equipos.

3. RESULTADOS.

10

La planta concentradora de lixiviación inició operaciones en agosto del 2016, se requirieron de 32 días para alcanzar la capacidad de molienda de diseño de la planta. Para el mes de octubre 2016 la planta opera 23% arriba de la capacidad de diseño a un ritmo promedio de 3,700 ton secas/ día y con una disponibilidad de 95.26%. En la figura 6 podemos ver los resultados de la molienda y disponibilidad de planta diaria de agosto a octubre del 2016.

Figura 6. Gráficos de resultados diarios de molienda y disponibilidad de la planta de cianuración de agosto a octubre del 2016.

De octubre a diciembre del 2016 se cumple ampliamente con los presupuestos mensuales de producción de toneladas molidas, recuperaciones de oro, recuperación de plata y grados del producto final. En la figura 7 se presentan los resultados del mes de octubre en donde observamos un diferencial de 15% arriba en molienda, 2.93% arriba en recuperación de oro y la recuperación de plata con un diferencial negativo del 0.1%

Figura 7. Tabla de resultados comparativos real versus presupuesto para la planta de San Julián en octubre del 2016.

Al final de la redacción del presente trabajo la planta de flotación de San Julián se encuentra en la etapa de comisionamiento, por lo cual aún no se cuenta con la

11

información final de los tiempos requeridos para la puesta en marcha y optimización de los procesos.

4. CONCLUSIONES

Un seguimiento y control adecuado en todas las etapas del desarrollo de un proyecto de diseño y construcción de una planta concentradora, ayuda significativamente a reducir los tiempos de puesta en marcha de las operaciones, asegurando el cumplimiento de los presupuestos de producción establecidos.

La planta de lixiviación de San Julián alcanzó los presupuestos de producción dos meses después de la puesta en marcha de la planta, cuando según referencias bibliográficas citadas en el presente los tiempos promedio de estabilización y puesta en marcha son de 12 meses.

5. AGRADECIMIENTOS

El autor agradece a la dirección del grupo Fresnillo plc por permitir presentar el presente trabajo. Además se agradece al Centro de Investigación y Desarrollo Tecnológico de Peñoles por sus aportaciones y contribuciones en el desarrollo del trabajo.

6. REFERENCIAS

Alcaraz, G. I. y García, F., 2012, Recuperación de Oro, Plata, Plomo, Zinc, Reporte final de Experimentación Metalúrgica de San Julián JM 002-OT10-016-08, p. 1-93.Espinosa, R., 2004, Peñoles Mines-México. Lessons learned on Concentrator´s Commissioning and Expansions Proceedings of the 36th Annual Meeting of the Canadian Mineral Processors 36th, paper 32, January 20-22, Ottawa, Ontario, Canada.

Espinosa, R., 2015. Directrices para la Solución de Problemas Metalúrgicos XXXI Convención Internacional de Minería, Octubre.

Espinosa, R., 2011, Operating Practices at Peñoles Concentrators-Mexico, Proceedings of the 43rd Annual Meeting of the Canadian Mineral Processors, paper 06, January 18-20, Ottawa, Ontario, Canada.

González, P. y García, Francisco, 2012, Recuperación de oro y plata sobre vetas del Proyecto San Julián, Proyecto 002-OT10-016-08, p. 1-58.

Mackey, P.J., 2003, The Impact of Commissioning and Start-up Performance on an Mining/Metallurgical Project, Proceedings of the 35 th Annual Meeting of the Canadian Mineral Processors, January 21-23, Ottawa, Ontario, Canada.

12

Munro P.D., 2008, Observations on Metallurgical Testwork for Cooper Deposit Feasibility Studies. Mineralurgy Pty Ltd.

Ortiz S. y Avalos C., 2013, Evaluación económica en la utilización de oxígeno en lixiviación de mineral de oro y plata del proyecto San Julián del grupo Fresnillo plc., XXXI Convención Internacional de Minería, México Octubre.

Ortiz S. y Avalos C., 2015. Optimización Económica de Concentrados de Pb-Zn por Remolienda y Lixiviación de Plata del Concentrado de Zn, XXX Convención Internacional de Minería, México Octubre.

13