Verificación y Desarrollo del Diseño del Tren de Potencia ...

Transcript of Verificación y Desarrollo del Diseño del Tren de Potencia ...

1

Verificación y Desarrollo del Diseño del Tren de Potencia

de un Vehículo Eléctrico de alto Desempeño

UNIVERSIDAD DE LOS ANDES

FACULTAD DE INGENIERÍA DEPARTAMENTO DE INGENIERÍA MECÁNICA

PROYECTO DE GRADO

AUTOR: DAVID ROBERT ASSIS

ASESOR DE PROYECTO DE GRADO: LUIS ERNESTO MUÑOZ

PHD, MSC, ING.

BOGOTÁ , COLOMBIA DICIEMBRE 2012

2

AGRADECIMIENTOS

Le agradezco enormemente a mis padres por haberme brindado la oportunidad de llegar hasta el punto donde estoy hoy en día. A mi asesor Luis Ernesto Muñoz por haberme asistido en el desarrollo del proyecto de grado.. A mis amigos más cercanos de la universidad por haber estado siempre presente a lo largo de este periodo universitario. Finalmente, le agradezco al universo por haberme puesto en presencia de todas las personas anteriormente nombradas.

3

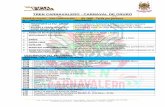

CONTENIDO

1. Resumen ............................................................................................................................ 5

2. Introducción .................................................................................................................... 5

3. Objetivo general ............................................................................................................. 7

3.1. Objetivos específicos .......................................................................................................... 7

4. Definición del problema .............................................................................................. 8

5. Selección del semieje ................................................................................................. 12

5.1. Suposiciones ........................................................................................................................13

5.2. Parámetros de selección .................................................................................................14

5.2.1. Velocidad angular máxima .................................................................................................. 15

5.2.2. Momento par de torsión máximo ..................................................................................... 18

5.3. Características del semieje escogido ..........................................................................20

6. Diseño del acople caja reductora-eje ................................................................... 21

6.1. Condiciones geométricas de la pieza a diseñar ......................................................23

6.2. Condiciones de esfuerzo de la pieza a diseñar ........................................................24

6.3. Modelo en CAD y simulación estructural del acople caja reductora-eje........25

7. Ensamble virtual de las partes del tren de potencia ...................................... 30

7.1. Presentación de las partes del tren de potencia diseñadas y seleccionadas

..........................................................................................................................................................30

7.1.1. Acople caja reductora-semieje .......................................................................................... 30

7.1.2. Semieje ........................................................................................................................................ 31

7.2. Revisión del espacio disponible ...................................................................................32

7.2.1. Verificación de la primera configuración propuesta para el ensamble del tren

de potencia (ensamble transversal) ............................................................................................ 33

7.2.2 Opción #1 de ensamble (ensamble en ángulo recto) ................................................ 34

7.2.3. Opción #2 de ensamble (ensamble con ejes paralelos) .......................................... 35

8. Conclusiones ................................................................................................................. 36

9. Recomendaciones ....................................................................................................... 38

10. Referencias bibliográficas ..................................................................................... 38

4

Lista de imágenes

IMAGEN 1; Motor del Dragster .................................................................................................... 9

IMAGEN 2; Llanta escogida ........................................................................................................ 10

IMAGEN 3; Rin escogido.............................................................................................................. 11

IMAGEN 4; Condiciones de carga del eje ………………………………………………………..14

IMAGEN 5; Verificación de la velocidad crítica del eje ……………………………...........17

IMAGEN 6; Detalle del extremo del eje del Dragster ....................................................... 21

IMAGEN 7; Semieje izquierdo GMC Jimmy 1996 .............................................................. 22

IMAGEN 8; Bosquejo acople ………………………………………………………………………….22

IMAGEN 9; Diseño 3D del acople en SolidEdge ST4 ......................................................... 26

IMAGEN 10; Enmallado para realizar la simulación estructural ............................... 27

IMAGEN 11; Enfoque del refinamiento realizado a la malla ........................................ 27

IMAGEN 12; Resultado final de la simulación en el programa Ansys ....................... 28

IMAGEN 13; Convergencia de la simulación………………………...…………………………29

IMAGEN 14; Calidad de los elementos de la simulación…………………..………………29

IMAGEN 15; Acople diseñado ................................................................................................... 30

IMAGEN 16; Semieje Ford Fusion modelo 2012………………………………………………31

IMAGEN 17; CAD 3D del eje del Dragster ............................................................................. 31

IMAGEN 18; Primera opción de ensamblaje del tren de potencia ............................. 33

IMAGEN 19; Segunda opción de ensamblaje del tren de potencia ............................ 34

IMAGEN 20; Tercera opción de ensamblaje del tren de potencia ............................. 35

Lista de tablas

Tabla 1; Características del motor escogido .......................................................................... 9

Tabla 2; Características de la llanta ........................................................................................ 10

Tabla 3; Características del rin ................................................................................................. 11

Tabla 4; Cálculo velocidad angular máxima del semieje comercial .......................... 16

Tabla 5; Cálculo Momento Par de torsión máximo para el semieje comercial ..... 19

Tabla 6; Listado de precios del semieje comercial ........................................................... 20

Tabla 7; Características de la simulación ............................................................................. 28

Tabla 8; Dimensiones del Semieje escogido ....................................................................... 32

5

1. Resumen

El presente documento muestra una continuación en el desarrollo del tren de

potencia perteneciente a un automóvil eléctrico de alto desempeño

intencionado para competir en carreras de ¼ de milla. La metodología a

seguir plantea 3 etapas primordialmente. La primera etapa será dedicada a la

selección del eje responsable de transmitir la potencia del motor eléctrico a la

rueda. La segunda etapa consta del diseño del acople entre dicho eje y la

transmisión. Finalmente se verificará de manera gráfica el modelo de

ensamble propuesto en el proyecto predecesor a este (Otálvaro, 2012)

teniendo en cuenta las características de las partes definidas en las primeras

2 etapas. Dentro de esta última etapa se mostrarán 2 opciones más de

ensamblaje que satisfacen de mejor manera los requerimientos geométricos

estipulados por las dimensiones del chasis.

Se mostrarán precios de las partes seleccionadas con sus respectivas

características así como simulaciones de elementos finitos que respalden el

diseño del acople. Además, se mostrará de manera gráfica el espacio ocupado

por el modelo final de ensamblaje con el fin de demostrar que efectivamente

se respetaron los límites de espacio sugeridos en proyectos anteriores. Dicho

ensamble se realiza teniendo en cuenta las partes escogidas, diseñadas y

aquellas que fueron seleccionadas en proyectos anteriores tales como la

llanta, el rin y el motor.

2. Introducción

Cuando se piensa en autos eléctricos, inmediatamente llegan como ejemplos

vehículos lentos, silenciosos y pequeños. Esto ha generado una visión poco

entusiasta hacia los autos eléctricos por parte del público, que si no fuese por

6

su contexto ecológico y económico, los tendría fuera del mercado sin duda

alguna. Sin embargo, para muchos es desconocido que los motores eléctricos

son muy eficientes cuando se trata de momento par de torsión dado que la

respuesta del motor es de manera escalonada. Es decir, estos motores

alcanzan su máximo momento par de torsión en el instante que son exigidos;

al contrario de los motores de combustión interna, los cuales usualmente

demoran más en alcanzar el torque máximo. Es en este instante que nace la

idea por parte de la facultad de ingeniería mecánica de la Universidad de los

Andes y la facultad de ingeniería eléctrica de la Universidad Nacional de

crear un Dragster eléctrico diseñado para competir en carreras ¼ de milla.

Dada la naturaleza de esta competencia, se requieren autos con altos niveles

de momento par de torsión con el fin de proporcionar la aceleración

necesaria para obtener un buen tiempo de llegada. Con un correcto

dimensionamiento del motor eléctrico y el hecho de que la entrega del torque

sea inmediata, las prestaciones del vehículo pueden ser excelentes para

competir en dicha modalidad.

El Dragster eléctrico tiene entonces un propósito paralelo al desarrollo de la

ingeniería y es mostrar que efectivamente se pueden diseñar autos veloces y

competitivos impulsados con energía eléctrica que generen interés en el

público con el fin de aumentar la aceptación de los motores eléctricos para el

mercado automotriz. Además, es claro que las tecnologías automotrices son

principalmente desarrolladas dentro de contextos competitivos las cuales

son aplicadas a los autos comerciales. Dentro del contexto colombiano, las

carreras de ¼ de milla están exclusivamente reservadas para vehículos

impulsados con combustibles fósiles por tanto llevar a las pistas un vehículo

eléctrico competente sería realmente una manera eficiente de mostrar el

potencial explosivo de los autos eléctricos.

Este proyecto estará centrado en desarrollar detalladamente el tren de

potencia del vehículo anteriormente descrito a partir de ciertos parámetros

específicos. Dentro de dichos parámetros se encuentran el espacio disponible

dentro del chasis y la previa selección de partes realizada en proyectos

anteriores tales como el motor, las llantas y los rines (Otálvaro, 2012).

7

Además, se parte de una base y es que el vehículo será de configuración

AWD. La potencia de cada llanta será proporcionada por un motor

independiente lo cual resulta en una configuración de 4 motores cada uno

con su propio eje de trasmisión y la correspondiente caja de reducción. Estos

parámetros fueron escogidos en proyectos anteriores concernientes al

Dragster eléctrico (Imbett, 2011; Otálvaro 2012).

En cuanto a la transmisión, se hará una reducción de 1 a 4 (Otálvaro, 2012) y

será ensamblada directamente al motor con el fin de reducir espacios. Uno de

los objetivos específicos de este proyecto será mostrar el espacio disponible

para el diseño de la transmisión una vez se haya escogido el modelo de

ensamble.

3. Objetivo general

Verificar dimensionalmente el diseño del tren de potencia del Dragster

eléctrico (entendiendo la palabra Dragster como un vehículo intencionado

para competir en carreras de ¼ de milla) una vez seleccionado el eje de

transmisión y definido una configuración de ensamble de todas las partes.

3.1. Objetivos específicos

Seleccionar del mercado un semieje perteneciente a algún auto comercial

el cual será encargado de transmitir la potencia del motor-caja de

reducción a la rueda.

Diseñar el acople por medio del cual se ensamblará el eje a la caja de

reducción.

Verificar el modelo de ensamble sugerido en el proyecto antecesor a este

por medio de la herramienta Solid Edge una vez seleccionado el semieje y

diseñado el acople. Si dicho ensamble no satisface las restricciones

geométricas planteadas, se debe crear un modelo en CAD del ensamble

total de las partes que sea coherente con las dimensiones estipuladas.

8

Mostrar el espacio disponible para el diseño de la transmisión una vez se

defina la configuración del ensamble.

4. Definición del problema

El diseño del tren de potencia del Dragster será evidentemente un problema

de ingeniería mecánica y eléctrica considerando que los motores son

eléctricos. Este proyecto se centrará únicamente en lo concerniente a los

parámetros mecánicos del tren de potencia. El proceso de diseño constará de

3 etapas esenciales y consecuentes.

En primera instancia, se seleccionará el eje de transmisión. Se habla de uno

solo puesto que todos serán iguales dado que cumplen exactamente la misma

función bajo las mismas condiciones de carga y espacio. De manera

inmediata, se diseñarán el acople necesario para ensamblar el eje a la caja de

reducción. Finalmente, se presentarán 3 opciones geométricas de ensamblaje

con el fin de escoger la opción que mejor encaje en el chasis considerando las

dimensiones del motor, la caja y el eje de transmisión.

En cuanto a las restricciones del problema está el hecho de que ya existen

partes seleccionadas en el proyecto antecesor a este (Imbett, 2011) sobre las

cuales se debe trabajar considerando que todas las partes están ensambladas

de manera integral. Estas piezas, y más precisamente el motor, definirán las

condiciones de carga del semieje a escoger y el acople a diseñar. Las partes ya

seleccionadas se muestran a continuación:

Motor

A continuación se muestra el motor escogido para formar los 4 trenes de

potencia respectivos para cada rueda del Dragster. Es un motor HiTor con

una potencia pico de 50 kW y una velocidad de rotación de 6500 rpm.

9

IMAGEN 1; Motor del Dragster1

Tabla 1; Características del motor escogido2

DIMENSIONES

Largo (mm) 252

Diámetro (mm) 280

Peso (Kg) 41

PRESTACIONES

Potencia Pico (kW) 50

Potencia Continua (kW) 30

Torque Máximo (Nm) 440

Torque Continuo (Nm) 180

Velocidad Máxima (rpm) 6500

Eficiencia Máxima (%) 93

Densidad de Potencia (kW/kg) 1,22

Es importante recalcar que los valores presentados anteriormente

pertenecen a un único motor, es decir, la potencia, el torque y el peso

(variables de mayor interés basados en la naturaleza del automóvil)

1Foto tomada de (HiTor) 2(Otálvaro, 2012)

10

deberán multiplicarse por 4 con el fin de encontrar los valores totales del

auto.

Llanta

A continuación se mostrará la llanta seleccionada para el Dragster, es una

llanta marca MandHtires de referencia 8.5/26.0-13 XT.

IMAGEN 2; Llanta escogida3

Tabla 2; Características de la llanta

Características

Ancho de paso (in) 8,5

Ancho de sección (in) 10,5

Diámetro (in) 26

Tamaño del rin(in) 8

Precio (USD) $ 212,00

3 Foto tomada de (MandHtires)

11

Rin

El rin seleccionado es marca WeldRacing de la serie Magnum Import Drag.

La referencia del rin es la siguiente: 15X3.5 Magnum Import Drag 5X100

Gold.

IMAGEN 3; Rin escogido4

Tabla 3; Características del rin

CARACTERISTICAS

Diámetro (in) 13

Ancho (in) 8

Espacio trasero (in) 4

Patrón de pernos 5X100

Precio (USD) $ 419,34

La otra restricción del problema es el espacio disponible para el ensamblaje

de las partes. El espacio transversal entre llantas, traseras y delanteras, no

debe exceder 1440 mm (Gómez, 2012). Además se debe considerar que entre

menor sea el peso de las partes, seleccionadas y diseñadas, mejor será el

4 Foto tomada de (WeldRacing)

12

desempeño del Dragster. Sin embargo, no existen restricciones de peso para

el diseño del tren de potencia del vehículo.

5. Selección del semieje

Existen dos razones primordiales por las cuales se prefirió seleccionar el eje

del Dragster (es importante aclarar, para evitar confusiones, que se escoge un

semieje de un auto comercial pero el nombre que lleva este elemento

mecánico en el Dragster es un eje dado que es el único que lleva el tren de

potencia, por lo cual no se puede hablar de semieje una vez esté instalado en

el Dragster) las cuales son las siguientes:

La primera razón es la necesidad de manufacturar las uniones homocinéticas

vitales para la dinámica del eje en el Dragster. Dichas uniones tienen la

función de mantener la velocidad angular de 2 ejes continuos (para fines de

este proyecto se habla del eje perse y el eje que sale de la caja de reducción.

Así como también del eje perse y el eje de la llanta) y además permitir todos

los grados de libertad de giro sobre la unión. Fabricar estas uniones es un

proceso bastante complicado puesto que constan de una variedad de

elementos mecánicos de muy alta precisión geométrica. Por tanto al

seleccionar un semieje comercial de un automóvil, se evita manufacturar

dichas uniones puesto que el semieje tiene ensambladas a cada lado la

respectiva unión homocinética.

La segunda razón por la cual no se optó por diseñar propiamente el eje para

el Dragster es que comercialmente existen semiejes de autos fáciles de

conseguir y de ensamblar. Además cumplen básicamente con la misma

función del eje de transmisión del Dragster la cual es transmitir la potencia a

las ruedas.

13

Es importante para realizar una selección de ingeniería que satisfaga

correctamente los fines de este proyecto, definir los parámetros de selección

apropiadamente. Después de haber definido los parámetros de selección, se

tomarán 5 opciones comerciales de semiejes para evaluar su rendimiento

una vez instalados en el Dragster.

5.1. Suposiciones

Dentro de esta sección se aclararán las suposiciones que le darán validez al

proceso de selección del semieje. Una vez nombradas las suposiciones

planteadas se podrán escoger de manera pertinente los debidos parámetros

de selección que satisfagan los requerimientos del tren de potencia del

Dragster.

La primera suposición concierne las condiciones ambientales del semieje. Se

considerará que la función del eje de transmisión del Dragster no se verá

afectada por agentes corrosivos que debiliten el material y causen una

posible falla en el funcionamiento del elemento mecánico en cuestión. Esta

suposición tiene validez considerando que el elemento seleccionado

cumplirá exactamente la misma función en el Dragster que aquella para la

cual fue diseñado en un principio. Esto significa que el elemento estará

ubicado en el mismo lugar (con respecto al vehículo) y por tanto se

considera que su diseño lo hará resistente al medio ambiente (tanto como en

el vehículo comercial como en el Dragster el eje está sujeto al medio

ambiente puesto que únicamente las uniones homocinéticas tienen una

cubierta de caucho). Además, las condiciones ambientales a las cuales estará

sujeto el Dragster serán mejores puesto que las carreras se harán

únicamente sobre asfalto mientras que el auto comercial está diseñado para

más tipos de terrenos.

Continuando con las condiciones ambientales, la temperatura fue el otro

factor que se supuso que no afectará el desempeño del elemento una vez

14

ensamblado. Esta suposición se puede plantear dado que los niveles de

temperatura serán iguales o menores a aquellos encontrados en el vehículo

comercial de donde se escogió la pieza. Se dice que podrían ser menores

dado que el calentamiento de un motor eléctrico es menor que el

calentamiento de un motor de combustión interna (considerando que el

vehículo comercial será impulsado con un motor de esta índole).

Finalmente, no se tendrán consideraciones de fatiga. Esto se debe a que el

Dragster estará funcionando por cortos periodos de tiempo en comparación

al tiempo de uso de un automóvil comercial. Por tanto no será necesario

incluir cargas cíclicas dentro del análisis de selección del elemento puesto

que el elemento fue diseñado para soportar ciclos más extensos de

funcionamiento.

5.2. Parámetros de selección

Una vez planteadas las suposiciones que delimitarán la selección del semieje,

se puede comenzar a definir los parámetros que asegurarán una correcta

elección del mismo.

Para iniciar la definición de los parámetros de selección es pertinente

mostrar el estado de cargas del eje de transmisión. A continuación se puede

visualizar de manera gráfica las condiciones de carga que estará soportando

el eje asumiendo el sistema como un eje soportado sobre 2 rodamientos:

IMAGEN 4; Condiciones de carga del eje

15

Donde:

Dado que las condiciones de carga mostradas anteriormente serán diferentes

en el Dragster a aquellas para las cuales fue diseñado el semieje, se

compararán los valores máximos (de velocidad angular y momento par de

torsión) en cada caso (auto comercial y Dragster) con el fin de mostrar que si

las condiciones de diseño son más extremas que las condiciones del Dragster,

dicho semieje funcionará perfectamente en el tren de potencia a diseñar.

5.2.1. Velocidad angular máxima

La velocidad angular máxima del motor escogido reporta una magnitud de

Considerando que la reducción de la caja es de

la velocidad

angular, tenemos que:

Donde:

Teniendo la magnitud de , el siguiente paso es calcular las velocidades

angulares de los semiejes comerciales de cada una de las 5 opciones que se

escogieron del mercado.

Para esto se tomó la velocidad final del automóvil asumiendo que ésta sería la

velocidad angular máxima de diseño que el semieje del auto debe soportar.

Para realizar la conversión de velocidad traslacional de la llanta a velocidad

angular de la misma se miraron los diámetros de las llantas y se realizó el

debido ajuste de la siguiente manera:

16

Donde:

(

)

(

)

Los resultados fueron los siguientes teniendo en cuenta modelos para

Colombia del año 2012:

Tabla 4; Cálculo velocidad angular máxima del semieje comercial

Modelos escogidos Ford Fusion Honda Accord

VW jetta 2.5l

Hyundai i45

Hyundai i30

Velocidad máx. (Km/H)

246 220 204 208 195

Referencia de la llanta

225/50/17 225/50/17 225/45/17 215/55/17 205/55/16

Diámetro exterior llanta (m)

0,6568 0,6568 0,6343 0,6683 0,6319

Velocidad angular eje (rpm)

1987,01 1777,00 1706,22 1651,17 1637,14

Se puede apreciar que los mayores valores de velocidad angular

experimentados por los semiejes frontales del vehículo pertenecen al Ford

Fusion y al Honda Accord.

A continuación se mostrará un proceso de verificación de la velocidad crítica

del eje para comprobar que dicho valor sobrepasa el valor de . Para

realizar el análisis se plantea la siguiente geometría del eje sin incluir las

uniones homocinéticas:

17

Donde:

Donde indica la primera velocidad crítica del semieje y se calcula de la

siguiente manera para geometrías simples:

(

)

√

Donde:

Donde:

IMAGEN 5; Verificación de la velocidad crítica del eje

18

Por tanto tenemos que para este caso, asumiendo que el eje está hecho de

acero AISI 1040, la velocidad crítica del eje en el Dragster es:

(

)

√

Efectivamente, dado que no existen cargas actuando sobre el eje y la longitud

del mismo es tan reducida, la primera velocidad crítica no es un factor

importante a tener en cuenta puesto que está bastante por encima de .

5.2.2. Momento par de torsión máximo

El otro parámetro que se desea verificar es el momento par de torsión

máximo que soportan los semiejes de los autos anteriormente estipulados.

Para esto se realizó el mismo proceso que aquel de la velocidad angular. Es

decir, se tomó el valor máximo que genera el motor del Dragster tras la

reducción de ¼ de la caja reductora y se compara con el valor máximo para el

cual fue diseñado. Lo que se obtuvo es lo siguiente:

Donde:

Para calcular los valores de los momento par de torsión de los semiejes de los

vehículos comerciales se tomó el valor máximo que genera el motor y se

multiplicó por la relación máxima de la caja de reducción, es decir, por

aquella donde el vehículo experimenta mayor par de torsión. Según esto, la

ecuación que indica el valor máximo experimentado por el eje del vehículo

es:

19

Donde;

El 2 en el denominador indica que el valor se divide a la mitad dado que el

momento par de torsión se divide equitativamente entre ambos semiejes

frontales.

Los resultados fueron los siguientes:

Tabla 5; Cálculo Momento Par de torsión máximo para el semieje comercial

Modelos Ford Fusion

Honda Accord

VW jetta 2.5l

Hyundai i45

Hyundai i30

Motor 3,0l V6 3,5l V6 2,5l 5 en línea

2,4l 4 en línea

1,8l 4 en línea

Torque máx. (Nm)

303 344 280 229 157

Relación máx. 14,71 11,62 15,68 12,15 15,43 Torque máx. eje (Nm)

2228,57 2001,55 2194,53 1388,32 1210,11

Para este caso, los valores máximos de momento par de torsión pertenecen al

Ford Fusion y al VolksWagen Jetta.

A continuación se muestra el cálculo para hallar el valor máximo del esfuerzo

a torsión correspondiente al valor máximo del momento par de torsión en el

eje. Este valor debe ser menor al módulo de rigidez del material (se utilizó el

mismo material que para el cálculo de la velocidad crítica, AISI 1040 con

)con el fin de evitar deformación plástica en el elemento.

20

Donde:

Por tanto, se garantiza que el semieje escogido soporta el valor máximo de

momento par de torsión generado por el motor eléctrico después de la caja

de reducción.

5.3. Características del semieje escogido

Dado los valores mostrados en las tablas 1 y 2, se cotizaron los semiejes del

Ford Fusion y del VW Jetta 2.5l (Éste se escogió por encima del Honda Accord

dado que la diferencia entre los valores del momento par de torsión es mayor

a aquella entre las velocidades angulares). A continuación se muestran las

referencias y los precios de cada uno de ellos:

Tabla 6; Listado de precios del semieje comercial

Modelos Ford Fusion VW jetta 2.5l

Referencia TX571 1K0407271BP

Descripción JUNTA DELT LH PUNTA EJE (EJE) Valor (4 unidades) COP $ 2.782.893 $ 4.600.000 Valor (IVA) COP $ 3.228.156 $ 5.336.000

Teniendo en cuenta que el semieje del Ford Fusion satisface de mejor manera

las condiciones de carga que el del VW Jetta 2.5l, se escogió éste para ser

ensamblado en el tren de potencia del Dragster. Además, su precio es más

favorable lo cual brinda un valor agregado a la selección realizada.

21

6. Diseño del acople caja reductora-eje

El acople cumplirá la función, como su nombre lo indica, de acoplar el eje a la

caja de reducción. Como la caja de reducción no está diseñada

completamente, por tanto no se conoce la geometría de salida del eje de la

caja reductora, para fines de este proyecto, el diseño se centrará en la

geometría concerniente al acople con el eje. A continuación se mostrará un

acercamiento a la terminación del semieje con el fin de apreciar de manera

visual la forma de la punta del mismo.

IMAGEN 6; Detalle del extremo del eje del Dragster

Como se ve en la imagen, la terminación es de tipo estriada

longitudinalmente lo cual facilita el diseño puesto que insinúa como debe ser

la parte del acople que estará en contacto con el eje. El acople debe tener el

mismo patrón estriado con el fin de que encaje perfectamente en el eje del

Dragster. El acople tendrá además una forma simétrica y redonda.

Para iniciar el diseño del acople, se investigó acerca de los ensambles del tren

de potencia de los automóviles comunes. En dichos autos, los semiejes van

ensamblados a la caja de reducción por medio de un ensamble tipo brida

como se puede apreciar en la siguiente imagen:

22

IMAGEN 7; Semieje izquierdo GMC Jimmy 19965

En el centro del ensamble se observa el semieje (en este caso izquierdo) del

automóvil. Hacia el lado derecho está ensamblado el disco de frenos y

posteriormente la llanta (de igual manera con un ensamble tipo brida). Hacia

el lado izquierdo de la imagen está el acople tipo brida de la caja de reducción

con el semieje del auto.

Con el ensamble tipo brida se asegura la trasmisión del momento par de

torsión hacia el eje por parte del motor. El siguiente paso es bloquear el

movimiento longitudinal del semieje a través del acople. Para lograr esto, es

necesario introducir una tuerca que sujete el acople contra la pestaña del

semieje (ésta se muestra en al imagen 4; el cambio de sección transversal

entre el estriado y la continuación del eje logran el ajuste necesario con el uso

de una tuerca). La tuerca se enroscará al final del semieje logrando de esta

manera eliminar el grado de libertad longitudinal del eje a través del acople.

5 Foto tomada de (General Motors CORP.)

IMAGEN 8; Bosquejo del acople

23

6.1. Condiciones geométricas de la pieza a diseñar

Las condiciones geométricas del acople están sujetas a varios factores:

Terminación del semieje. Como se mostró en la imagen 4, el semieje

incluye una terminación estriada seguida por una rosca. El estriado

longitudinal está dado por 28 splines (ranuras). Esto implica que el

acople tendrá la forma negativa de dicha terminación con el fin de

que encaje perfectamente en el eje. Estos splines cumplen con la

función de transmitir el movimiento al acople que finalmente estará

unido a la caja de reducción por medio de un ensamble tipo brida.

Dado que la terminación del eje en su sección de splines mide 70mm,

el acople debe incluir una camisa estriada en su interior de 70mm

igualmente. Ya que se debe enroscar el eje para ajustar el acople, se

dejó espacio necesario para poder introducir la herramienta y

enroscar.

Peso. El peso es una constante importante puesto que el acople va a

estar girando permanentemente y por ende acumulará energía

cinética que debe saber manejarse. Como la intención del acople NO

es acumular energía cinética como si fuese un volante, entre más

pequeño sea el acople, menor será el peso, y mejor será transmitida la

potencia a la llanta puesto que no se gastará energía moviendo una

masa excesiva.

Espacio disponible para el ensamble. El acople se diseñará para

ocupar el menor espacio posible dentro del ensamble. Los factores

que limitan el tamaño mínimo del acople son los siguientes:

o Ubicación de los pernos. Dado que es un ensamble tipo brida,

se utilizarán 8 pernos para sujetar un lado del acople con el

otro. Estos pernos estarán ubicados a un radio de 58 mm del

centro del eje. El tamaño de los pernos será de 5/8 X 3 (in). Se

24

debe dejar espacio disponible para generar los agüeros de

correspondientes a cada perno. Por tanto el diámetro mayor

del acople debe ser tal para que se puedan taladrar los

agujeros y no se dejen cuellos que actúen como

concentradores de esfuerzos y fracturen la pieza una vez ésta

esté en labor. Dicho diámetro será de .

6.2. Condiciones de esfuerzo de la pieza a diseñar

La pieza estará sometida únicamente a torsión. El valor máximo de torsión que

puede experimentar el elemento es de y será transmitido por la

fricción de las 2 caras sujetadas por los pernos. El ajuste debe ser suficiente para

generar una fuerza normal tal que multiplicada por el coeficiente de fricción

entre ambas piezas resulte igual o mayor a la fuerza generada por el par de

torsión. Dicha fuerza generada por los pernos, dará el diámetro de los mismos

llevando a cabo un análisis de esfuerzo por tensión. A continuación se mostrará

el proceso para desglosar la fuerza necesaria de sujeción de los pernos. Se tendrá

en cuenta que dicha fuerza se debe dividir por 8 dado que el arreglo de pernos

consta de 8 pernos posicionados a un radio de 58 mm desde el centro del acople.

Las suposiciones que se tendrán en cuenta para realizar este modelamiento

matemático serán las siguientes:

La superficie que se tendrá en cuenta para calcular la fuerza normal

necesaria incluye los orificios de los pernos dado que éstos son muy

pequeños a comparación del área total de contacto.

Dado que no se conoce con certeza el material al cual va a estar sujeta la

cara del acople, se supone un coeficiente de fricción de

considerando 2 caras en acero.

Se parte de la consideración de que la fuerza normal se distribuye sobre toda la

superficie de manera integral.

25

Luego, se tiene que el diferencial de la fuerza de fricción entre las caras está

sujeto de manera integral a dicho diferencial de la fuerza normal nombrado

anteriormente.

Finalmente, el diferencial de momento par de torsión generado por el motor

sobre el acople será el resultado de la multiplicación del diferencial de la fuerza

de fricción (debe ser igual o mayor con el fin de garantizar la transmisión de

potencia sin deslizamiento debido al coeficiente estático de fricción) por el radio

de dicho diferencial desde el centro del acople.

Si se remplazan las ecuaciones (1) y (2) en la ecuación (3), se tiene lo siguiente:

En la ecuación (4) el único valor que varía es el radio, esto implica que se debe

desglosar el diferencial de área en términos del radio para lograr integrar toda la

superficie.

Se remplaza (5) en (4), se integra a ambos lados de la igualdad, y se tiene que:

∮

Se resuelve la integral anterior:

Se despeja la fuerza de sujeción F y se tiene que:

(

)

( )

( )

Cabe recordar que el 8 en el denominador indica que la fuerza se distribuye

igualmente entre los 8 pernos. Por tanto, el diámetro del perno según el análisis

a tensión y asumiendo un acero SAE grado 5 con esfuerzo de fluencia de 200 MPa

debería ser:

26

√

Se escogieron pernos de 5/8 de pulgada SAE grado 5 lo cual nos indica un factor

de seguridad de 7,75. Debido a que no existe un requerimiento de factor de

seguridad en el diseño de los pernos, se cumple con el propósito principal que es

resistir el esfuerzo generado por la fuerza de sujeción.

Donde:

6.3. Modelo en CAD y simulación estructural del acople caja reductora-eje

El diseño final del acople se muestra en la siguiente imagen:

IMAGEN 9; Diseño 3D del acople en SolidEdge ST4

27

Una vez diseñada la pieza, se optó por realizar una simulación de elementos

finitos en el programa Ansys. La simulación, de tipo estática estructural, se

realizó anclando la pieza en la cara donde irán ubicados los pernos y

aplicando el par de torsión máximo que pudiese llegar a experimentar el

elemento (1760 Nm) sobre la cara opuesta.

IMAGEN 10; Enmallado para realizar la simulación estructural

IMAGEN 11; Enfoque del refinamiento realizado a la malla

28

IMAGEN 12; Resultado final de la simulación en el programa Ansys

Tabla 7; Características de la simulación

SIMULACIÓN ESTRUCTURAL

# Elementos 161858 Tipo de elemento Tetraedral Tamaño del elemento (m) 0,0022 Refinamiento Grado 3; Ver imagen 11 Esfuerzo máximo (MPa) 165 Factor de seguridad 1,76

La primera simulación se realizó sin refinamiento de la malla (tamaño del

elemento de 0,0025m) con el fin de darse cuenta del sector sobre el cual se

iban a experimentar los mayores esfuerzos. Se le pidió al programa que

arrojara los valores para el esfuerzo mayor soportado por la pieza con el fin

de comprobar que el material escogido (AISI 1040, ) soportase

el estado de cargas. Efectivamente, el mayor esfuerzo soportado fue de

(ubicado en el cambio de sección).

Una vez sabiendo el sector de mayor esfuerzo soportado por la pieza, se optó

por refinar la malla dentro de dicha región de manera progresiva para

verificar la convergencia de la simulación. Esto con el fin de mejorar la

calidad de la simulación y por tanto tener un valor más acertado del esfuerzo

mayor soportado por el elemento. El valor efectivamente aumentó de

29

, lo cual indica un factor de seguridad de 1,76. Dado que

no hay un requerimiento mínimo para el factor de seguridad, se considera

que el valor sugerido satisface los requerimientos de diseño de la pieza y por

tanto el material AISI 1040 es adecuado.

A continuación se muestra la convergencia de modelamiento mediante

elementos finitos:

IMAGEN 13; Convergencia de la simulación

Como se aprecia en la imagen, el enmallado fue convergiendo de tal manera

que la diferencia de un valor a otro fue decreciendo sustancialmente.

Además, se muestra la calidad de los elementos con el fin de respaldar la

validez de la simulación:

IMAGEN 14; Calidad de los elementos de la simulación

020406080

100120140160180

0 50000 100000 150000 200000Esf

ue

rzo

Má

xim

o d

e V

on

Mis

es

(MP

a)

Número de elementos en la malla

Convergencia

30

La gráfica se realizó por medio de la herramienta “Element Quality” del

programa Ansys. Se puede ver que la calidad de los elementos es bastante

buena puesto que la mayoría de estos tienden a un valor de 1.00 (siendo 0

muy baja calidad y 1.00 la mejor). Esto garantiza que los elementos son

coherentes en su geometría con el modelamiento matemático del programa

de elementos finitos. El resultado de esto es una buena confiabilidad de los

datos a la hora de tomarlos en cuenta.

7. Ensamble virtual de las partes del tren de potencia

Esta etapa cumple con dos de los objetivos específicos planteados al inicio del

documento. El primero es mostrar una manera de ensamble que cumpla con

las restricciones geométricas del chasis. El segundo es mostrar, una vez

ensamblada las partes ya existentes, el espacio disponible para ubicar la caja

de reducción. En primera instancia se mostrará el acople diseñado y luego el

semieje escogido con sus características geométricas pertinentes para el

ensamble virtual de las partes.

7.1. Presentación de las partes del tren de potencia diseñadas y

seleccionadas

7.1.1. Acople caja reductora-semieje

IMAGEN 15; Acople diseñado

31

7.1.2. Semieje

La siguiente imagen muestra el semieje escogido perteneciente al Ford

Fusion modelo 20126:

Como se puede apreciar en la imagen anterior, se muestran 2 semiejes, el

correspondiente a cada llanta del tren delantero del vehículo. Por razones

de diseño, se optó por el semieje del lado izquierdo del automóvil dado que

éste no contiene la pieza que se muestra en el centro de ambos semiejes;

Pieza que no se necesita para el ensamble del tren de potencia del Dragster.

IMAGEN 17; CAD 3D del eje del Dragster

6 Imagen tomada del catálogo de repuestos de FORD, Bogotá

IMAGEN 16; Semieje Ford Fusion modelo 2012

32

Tabla 8; Dimensiones del Semieje escogido

DIMENSIONES

Largo máximo (m) 0,7493 Ancho (m) 0,1168 Altura (m) 0,1169 Peso (kg) 7,36

7.2. Revisión del espacio disponible

El espacio disponible para realizar el ensamble del tren de potencia es un

factor radicalmente importante dado que existen límites en función del

tamaño del chasis del vehículo. Además, existen otros sistemas que integran

el vehículo tales como la suspensión la cual rodea el eje del tren de potencia

como suele pasar en los autos comerciales. Por tanto se debe verificar con

que espacio se cuenta y como va a ser la geometría del tren de potencia con el

fin de maximizar el uso del espacio.

El parámetro geométrico más importante que se debe tener en cuenta para

fines de este proyecto es el ancho permitido del vehículo. Esto se debe a que

los ejes van ubicados de manera transversal en el automóvil y como es de

esperarse el auto es más angosto que largo. El espacio entre los centros de las

llantas (delanteras y traseras) no debe exceder 1440mm (Guerra, 2012).

Cabe aclarar que a manera de diseño lo que se realice en un lado del

automóvil será realizado igualmente en el otro lado. Es decir, las opciones

que se mostrarán a continuación pertenecen a un único tren de potencia

(recordar que son 4 independientes) y se entiende que el auto será simétrico

ante ambos ejes, transversal y longitudinal.

Además, dado que el diseño de la caja de reducción no es un objetivo de este

proyecto y únicamente se sabe a ciencia cierta que va a estar conectada

directamente al motor, uno de los objetivos de revisar el espacio disponible,

como se mencionó al principio de este capítulo, es saber con cuanto espacio

33

se cuenta para introducir dicha caja reductora. Es decir, para la opción de

ensamble que satisfaga las restricciones geométricas del chasis, se dejará el

espacio disponible para la ubicación de la caja de reducción.

7.2.1. Verificación de la primera configuración propuesta para el ensamble del tren

de potencia (ensamble transversal)

Como lo indica su nombre, el primer ensamble que se plantea (Otálvaro,

2012) consiste en ubicar todos los elementos mecánicos pertenecientes al

tren de potencia de manera transversal. Esto sugiere ubicar el eje seguido de

la caja de reducción y por último el motor en eléctrico en una línea recta

hacia el centro del chasis como muestra la siguiente figura:

IMAGEN 18; Opción sugerida de ensamblaje del tren de potencia (Otálvaro,

2012)

Como se observa en la imagen, aun sin introducir la caja de reducción, la

primera opción de ensamblaje no es viable puesto que el carro superaría los

de ancho (exactamente serían 2083,16 mm; recordar que el ancho

34

sugerido para el chasis del Dragster es de ). Por esta razón se

descarta la opción #1 de ensamble. Esto sugiere que se debe optar por

nuevas configuraciones de ensamblaje diferentes a la sugerida en el proyecto

antecesor a este.

7.2.2 Opción #1 de ensamble (ensamble en ángulo recto)

Con el fin de aprovechar el espacio longitudinal del chasis, la siguiente opción

de ensamble sugiere ubicar la caja reductora y el motor de manera

perpendicular al eje de la llanta. De esta forma se ahorra espacio transversal

lo cual influye mayormente en la configuración del tren de potencia como se

explicó anteriormente.

Para lograr esto se utilizarán 2 engranajes cónicos; el primero estará ubicado

al final del eje y el segundo estará ubicado en la salida de la caja reductora. La

siguiente imagen muestra como sería el ensamble en ángulo recto:

IMAGEN 19; Primera opción de ensamblaje del tren de potencia

35

La segunda opción de ensamble supera igualmente los de espacio

disponibles para el tren de potencia, por tanto se descarta como

configuración viable para el tren de potencia.

7.2.3. Opción #2 de ensamble (ensamble con ejes paralelos)

Cuando se habla de ejes paralelos en realidad se está hablando de un

acomodamiento del eje de transmisión con el eje del motor de manera

paralela. Esto repercute en un mayor ahorro del espacio transversal puesto

que el motor puede posicionarse hacia los extremos laterales del chasis del

vehículo y no en el centro como resultaría en la opción #2. Con el fin de

visualizar de manera más evidente el ahorro de espacio, se tiene la siguiente

imagen la cual representa el ensamble en paralelo:

IMAGEN 20; Segunda opción de ensamblaje del tren de potencia

Esta es la mejor opción para ensamblar el tren de potencia puesto que ocupa

el menor espacio transversal posible ( . Este valor es únicamente

36

mayor al valor permitido por la dimensión transversal del chasis.

Teniendo en cuenta una longitud de 720 mm, esta diferencia sería sólo el

. Al hablar de un poco más de en el aumento de la dimensión

del chasis, se puede decir que ésta es la mejor opción de ensamblaje y

definitivamente cumple con los requerimientos de espacio.

Dado que esta opción satisface las restricciones geométricas, el otro punto

importante es el espacio disponible para ubicar la caja de reducción. En la

imagen se muestra el motor coincidiendo con la terminación estriada del eje;

el espacio detrás del motor sería el espacio hacia donde se podría desplazar

(transversalmente) el motor para ubicar la caja de reducción. Este espacio es

de En cuanto al espacio longitudinal, el espacio disponible es de

.

Debido a que se cumplen las medidas geométricas establecidas por las

dimensiones del chasis, se escoge este modelo de ensamble como

configuración del tren de potencia del Dragster eléctrico (Ver imagen 20).

Esto indica que el espacio libre para el diseño de la transmisión será de

(en sentido transversal y longitudinal

respectivamente).

8. Conclusiones

El eje seleccionado para cumplir con la función de transferencia de

potencia será el perteneciente a un Ford Fusion modelo 2012 dado que

cumple con los requerimientos bajo las suposiciones establecidas.

El diseño final del acople dependerá definitivamente de la geometría de

salida de la caja de reducción; por tanto, se pueden presentar cambios en

el diseño planteado en este proyecto una vez esté terminado el diseño de

la transmisión. Sin embargo, dado que el diseño interior del acople

37

(espacio donde entran los splines) está sujeto a la terminación estriada del

eje, esta geometría ya es definitiva.

El modelo de ensamble planteado en el proyecto anterior a este no

satisface las condiciones geométricas propuestas por el chasis. Por tanto

se escoge la segunda opción planteada en el desarrollo de este proyecto la

cual sugiere un modelo de ejes paralelos.

Las dimensiones permitidas para el diseño de la transmisión del vehículo,

una vez definida la configuración de ensamble, son de

(en sentido transversal y longitudinal respectivamente). En

cuanto a la altura permitida para el diseño de la transmisión, no se puede

dar una dimensión acertada puesto que no se han establecido los límites

geométricos del chasis.

9. Recomendaciones

Para trabajos futuros se recomiendan los siguientes puntos:

Continuar con el desarrollo del diseño final del acople teniendo en

cuenta el diseño definitivo de la transmisión.

Desarrollar de manera más detallada la configuración en paralelo del

tren de potencia del Dragster estableciendo puntos de ensamble con el

chasis.

Realizar un modelo en CAD de todas las partes una vez esté diseñada

la transmisión y verificar nuevamente según las condiciones

dimensionales establecidas por el chasis.

38

10. Referencias bibliográficas

I. Imbett Ojeda, Juan B.. (Junio de 2011) Proyecto de grado: Diseño

conceptual del tren de potencia de un vehículo eléctrico de alto

desempeño y baja autonomía. Universidad de los Andes.

II. Macías Quintero, Jorge Andrés (Diciembre de 2011). Proyecto de grado:

Diseño y fabricación de un chasis para un vehículo eléctrico. Universidad

de los Andes.

III. Guerra Ortiz, Andrés F (Enero de 2012). Proyecto de grado: Diseño

Conceptual de los sistemas de suspensión y transmisión de potencia para

un vehículo eléctrico de alto desempeño. Universidad de los Andes.

IV. Otálvaro Méndez, Jorge Rodrigo (Junio de 2012). Degree Project:

Powertrain integration Design for a High-performance Electric Vehicle.

V. "Elmundo.es Ciencia." La Contaminación Del Aire Mata Cada Año a Dos

Millones De Personas. N.p., n.d. Web. 16 Nov. 2012.

<http://www.elmundo.es/elmundo/2009/03/23/ciencia/1237802000.h

tml>.

VI. NEDRA. About NEDRA. Web. 2 Mayo. 2012.

<http://www.nedra.com/about_us.html>

VII. Shigley, Joseph Mechanical Engineering Design. McGraw-Hill. México

2003

VIII. Hibbeler, Russel. Structural Analysis. Prentice Hall. New York. 2008.

IX. Reimpell, Joersen. The automotive Chasis:Engineering Principles.

Butterworth-Heinemann. Great Britain. 2001

39

X. Gillespie, Thomas. Fundamentals of vehicle dynamics. Society of

automotive engineering Inc.

XI. "Propiedades Mecánicas De Los Materiales." Scribd. N.p., n.d. Web. 16 Nov.

2012. <http://www.scribd.com/doc/47641026/Propiedades-Mecanicas-

de-los-Materiales>.

XII. "Front Drive Shafts." Sierra Front Driveshafts. N.p., n.d. Web. 16 Nov. 2012.

<http://www.super7thheaven.co.uk/Sierra_Front_Driveshafts>.

XIII. Fichas técnicas: Ford Fusion, Honda Accord, VW Jetta, Hyundai i45,

Hyundai i25.