Validacion de procesos

-

Upload

andrew-de-jesus -

Category

Documents

-

view

13.605 -

download

4

Transcript of Validacion de procesos

VALIDACION DE PROCESOS

Definición de Validación de la OMS

El acto documentado de probar que cualquier

procedimiento, proceso, equipo, material,

actividad, o sistema conduce realmente a los

resultados esperados.

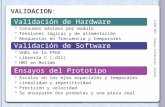

VALIDACION

Criterios de priorización:Consideraciones de índole farmacéutica•Productos o sistemas nuevos•Productos o sistemas que no han sido

validados•Productos o sistemas validados

VALIDACION DE PROCESOS

•Costo del producto•Nivel de ventas•Productos estrella•Frecuencia de producción•Productos con problemas de reprocesos•Productos que requieren controles de calidad

costosos•Productos que presentan quejas o reclamos

VALIDACION DE PROCESOS

Protocolo de Validación:

Un plan escrito que indica cómo la validación será

conducida, incluyendo los parámetros de prueba, las

características del producto, equipo de fabricación, y

puntos de decisión en lo que constituye un resultado

de prueba aceptable

VALIDACION DE PROCESOS

Deben definirse, entre otros, los siguientes aspectos:

Objetivo general Responsables Diseño experimental

Número de lotes a analizar

Variables críticas a evaluar Número de muestras por lote Cantidad de material por muestra Intervalos de muestreo Tratamiento estadístico de la información Criterios de decisión Programación de actividades.

VALIDACION DE PROCESOS

ACTIVIDADES A REALIZAR Y DISEÑO EXPERIMENTAL

Trabajar con 3 lotes, según protocolo de operación P-

XXX.

Suspender la operación al cabo de X minutos.

Realizar muestreo en los puntos que se indican en la

figura adjunta. Tomar muestras por duplicado con ladrón

de muestra X, según protocolo XXX.

Almacenar las muestras en frascos de toma de muestras.

VALIDACION DE PROCESOS

VARIABLE RESPUESTA

- Indice de mezcla

Analizar según protocolo YYY-1.

- Densidad aparente

Analizar según protocolo YYY-2

VALIDACION DE PROCESOS

MANEJO DE DATOS Trabajar con datos primarios. No descartar ningún dato

sin previa autorización del responsable de validaciones. Cálculo del índice de mezcla. Cálculo de la densidad aparente. Indicar promedio y

DSR. Comparar estadísticamente los resultados de densidad

aparente para los diferentes lotes utilizando la prueba de ANOVA (según procedimiento ZZZ). Nivel de confianza: 95%.

VALIDACION DE PROCESOS

CRITERIOS DE DECISION

Indice de mezcla entre 0.8 – 1.2. Densidad aparente entre 0.85 – 0.95 g/mL. No detectar diferencia estadísticamente significativa

entre los valores de densidad aparente correspondiente a los 3 lotes de ensayo.

VALIDACION DE PROCESOS

A continuación se sugiere un esquema para el protocolo de validación y el informe correspondiente en relación con un proceso particular: Parte 1. Finalidad ( de la validación) y requisitos previos. Parte 2. Presentación del proceso en su totalidad, incluidos los subprocesos, diagrama de flujo, pasos cruciales / riesgos Parte 3. Protocolo de validación, aprobación Parte 4. Cualificación de la instalación, esquemas Parte 5. Protocolo / informe de cualificación

5.1 Subproceso 5.1.1 Finalidad 5.1.2 Métodos / procedimiento, lista de métodos de fabricación, POC y

procedimientos por escrito, si corresponde 5.1.3 Procedimiento de muestreos y prueba, criterios de aceptación (

descripción detallada de los procedimientos establecidos o referencia a éstos, como se describe en las farmacopeas)

5.1.4 Notificación 5.1.4.1 Calibración del equipo de prueba usado en el proceso de producción 5.1.4.2 Datos de prueba (en bruto) 5.1.4.3 Resultados (resumen) 5.1.5 Aprobación y procedimiento de recualificación 5.2 Subproceso 2 (igual que para el subproceso 1) 5.n Subproceso

Parte 6. Características del producto y datos de prueba de los lotes de validación Parte 7. Evaluación, incluida la comparación con los criterios de aceptación y las recomendaciones ( en especial, frecuencia de revalidación / recualificación) Parte 8. Certificación (aprobación) Parte 9. Si corresponde, preparación de una versión abreviada del informe de validación para uso externo, por ejemplo, por el organismo de reglamentación El protocolo y el informe de validación pueden incluir además copias del informe de estabilidad del producto o un resumen de éste, documentación de la validación sobre limpieza y métodos analíticos.

VALIDACION DE PROCESOS

Prospectiva se efectúa durante la etapa de desarrollo mediante un análisis de riesgos del

proceso de producción, que se descompone en pasos individuales; éstos se evalúan entonces a la luz de la experiencia para determinar si podrían conducir a situaciones críticas.

Siempre que es posible se identifican las situaciones críticas, se evalúa el riesgo, se investigan las causas posibles y se determina la probabilidad de que sucedan y su magnitud, se trazan los planes del ensayo y se fijan las prioridades. A continuación se efectúan y se evalúan los ensayos, y se hace una valoración general.

Si los resultados son aceptables al final, el proceso es satisfactorio. Los procesos insatisfactorios se tienen que modificar y mejorar hasta que una

nueva validación demuestre su carácter satisfactorio. Esta forma de validación es esencial para limitar el riesgo de errores que se producen a escala de producción, por ejemplo, en la preparación de productos inyectables.

TIPOS DE VALIDACION

Retrospectiva Supone el examen de la experiencia relativa a la producción,

partiendo del supuesto de que la composición, los procedimientos y el equipo no han cambiado; a continuación se evalúan esa experiencia y los resultados de las pruebas en el curso del proceso y de control final.

Se analizan las dificultades y los fallos de la producción registrados a fin de dé terminar los límites de los parámetros del proceso. Se puede llevar acabo un análisis de tendencias para determinar el grado en que los parámetros del proceso se hallan dentro del intervalo admisible.

No es una medida de garantía de la calidad por sí misma, de manera que nunca debe aplicarse a procesos o productos nuevos.

TIPOS DE VALIDACION

Concurrente ó Coincidente Se lleva acabo durante la producción normal. Este método sólo

es eficaz si en la etapa de desarrollo se han entendido apropiadamente los aspectos fundamentales del proceso.

Los primeros tres lotes de escala de producción se deben vigilar del modo más completo más que sea posible1. La evaluación de los resultados de esa vigilancia determina el carácter y las especificaciones de las pruebas subsiguientes durante el proceso y finales.

Durante un periodo apropiado de la vida del producto se debe efectuar la validación coincidente combinada con un análisis de tendencias que incluya la estabilidad.

TIPOS DE VALIDACION

Revalidación

La revalidación se necesita para tener la seguridad de que los cambios en el proceso o en el ambiente en que transcurre éste, sean o no intencionales, no perjudican las características del proceso ni localidad del producto.

La revalidación se puede dividir en dos categorías generales:– La revalidación después de cualquier cambio que repercuta

en localidad del producto.– La revalidación periódica que se efectúa a intervalos

programados.

VALIDACION DE PROCESOS

Revalidación

Evaluación documentada; debe incluir:– resultados históricos a partir de indicadores de

calidad– cambios en los productos– cambios en el proceso– cambios en el requerimiento externo (regulaciones o

normas) – otros

VALIDACION DE PROCESOS

Determinando los puntos críticos de control

ejemplo de un proceso de granulación para tabletas Distribución de los tamaños de partícula del principio activo(s) Tiempo de mezclado para el polvo Tiempo y velocidad de granulación Cantidad del fluido de granulación - concentración del aglutinante Tiempo de secado - contenido final de humedad, distribución del

tamaño de partículas en el granulado Contenido y homogeneidad del principio activo en el granulado y

tiempo de mezclado de la fase externa.

VALIDACION SOLIDOS

Mezclado de formas de dosificación sólidas

(1) Homogeneidad en el mezclado – la clave para la

calidad! Estrategia de muestreo Sitio, rótulo y recipiente de la muestra Almacenamiento Transporte Dispositivo de muestreo tipo “thief”

VALIDACION SOLIDOS

Variables de la compresión de tabletas Volumen de llenado Fuerza de pre-compresión y fuerza de compresión Velocidad de la rotativa Tiempo de residencia “dwell time” Tamaño y alimentación del gránulo Fuerza de eyección, lubricación

VALIDACION SOLIDOS

Parámetros de compresión de tabletas

Masa Dureza Humedad Friabilidad Desintegración Disolución Espesor

VALIDACION SOLIDOS

Variables de cubrimiento de tabletas Velocidad del aerosol Temp. del aire de entrada y de salida Peso de la cubierta

VALIDACION SOLIDOS

Variación del proceso Las causas controlables de variación pueden incluir: Temperatura, humedad Variaciones en suministro eléctrico Vibración Contaminantes ambientales Luz Factores humanos Variabilidad de los materiales Uso y desgaste del equipo

VALIDACION SOLIDOS

Control de los cambios Debe haber un proceso de revisión para procesos

validados

De tiempo en tiempo los cambios podrían ser necesarios

Se necesita un procedimiento de control de cambios documentado

Los cambios de “similar por similar” no requieren revalidación

VALIDACION SOLIDOS

Validación, control de los cambios y escalamiento del mezclado de formas de dosificación líquidas y sólidas

Tipo y tamaño del mezclador

Tamaño del lote

Escalamiento del estudio piloto

Límite sobre la proporción del escalamiento

VALIDACION SOLIDOS

Finalización del proceso de validación

Se requiere un informe final Resumir y referenciar los protocolos y los resultados Se requiere la conclusión: “ El proceso es válido ”

Informe final debería ser revisado y aprobado por

el equipo de validación “persona autorizada”

VALIDACION SOLIDOS

- Los procesos deben ser validados con base en protocolos que

tomen en cuenta las etapas criticas de fabricacion del farmaco, equipo, condiciones de operación, limpieza, instalaciones y personal.

- El grado y avance de la validación dependera de la naturaleza y complejidad del producto y proceso involucrado.

- Los equipos de fabricacion deben ser calificados de acuerdo con protocolos que tomen en cuenta su diseño, construccion, instalacion y operación.

20. Validacionsegún Norma Oficial Mexicana NOM-164-

SSA1-1998 Buenas Practicas de Fabricación para fármacos.