UNIVERSIDAD DE GUAYAQUIL FACULTAD DE INGENIERÍA...

Transcript of UNIVERSIDAD DE GUAYAQUIL FACULTAD DE INGENIERÍA...

UNIVERSIDAD DE GUAYAQUIL

FACULTAD DE INGENIERÍA INDUSTRIAL CARRERA DE INGENIERÍA INDUSTRIAL

TRABAJO TITULACIÓN

PREVIO A LA OBTENCIÓN DEL TÍTULO DE

INGENIERO INDUSTRIAL

ÁREA

SISTEMAS PRODUCTIVOS

TEMA

ANÁLISIS DE LOS PROCESOS OPERATIVOS EN

BODEGA PARA EL AUMENTO DE LA PRODUCTIVIDAD

EN EL DESPACHO DE PRODUCTO TERMINADO EN UNA

CARTONERA

AUTOR

CASTRO ZAMBRANO EDER ANDRES

DIRECTOR DEL TRABAJO

ING. QUIM. MURILLO LOPEZ ERWIN JOAQUIN. MSc

GUAYAQUIL, SEPTIEMBRE 2018

ii

UNIVERSIDAD DE GUAYAQUIL

FACULTAD INGENIERIA INDUSTRIAL

ESCUELA/CARRERA INGENIERIA INDUSTRIAL

Unidad de Titulación

CERTIFICADO PORCENTAJE DE SIMILITUD

Habiendo sido nombrado ING. QUIM. MURILLO LOPEZ ERWIN JOAQUIN.

MSc, tutor del trabajo de titulación certifico que el presente trabajo de titulación ha

sido elaborado por CASTRO ZAMBRANO EDER ANDRÉS, C.C.: 0951362151,

con mi respectiva supervisión como requerimiento parcial para la obtención del título

de INGENIERIA INDUSTRIAL.

Se informa que el trabajo de titulación: “Análisis de los procesos operativos en

bodega para el aumento de la productividad en el despacho de producto

terminado en una cartonera.”, ha sido orientado durante todo el periodo de ejecución

en el programa antiplagio URKUND quedando el 0% de coincidencia.

https://secure.urkund.com/view/40046973-624217-404583

ING. QUIM. MURILLO LOPEZ ERWIN JOAQUIN. MSc

No. C.C.: 0909812901

iii

DECLARACIÓN DE AUTORIA

“La responsabilidad del contenido de este trabajo de Titulación, me corresponde

exclusivamente; y el patrimonio intelectual del mismo a la Facultad de Ingeniería

Industrial de la Universidad de Guayaquil”.

Castro Zambrano Eder Andrés

CC. 0951362151

iv

Dedicatoria

Dedico este trabajo a mis padres por la motivación constante y el ejemplo de

perseverancia que han sembrado en mí. A mis hermanas por el apoyo constante en todo lo

que me propongo.

A mis amigos quienes mutuamente nos apoyamos en nuestra formación profesional y que

hasta ahora, seguimos siendo amigos: David Zambrano, Stalin Balladares, Ivan Mosquera,

Christian Pardo, Juan Rivera, Bryan Soliz, Darío Intriago, Andreina Castro y a muchos más

que iniciamos esta etapa profesional juntos. ¡Éxitos colegas!

A la Facultad de Ingeniería Industrial y a sus catedráticos quienes en cada etapa de mi

camino universitario marcaron sus ideas, conocimientos y motivación para la culminación

de mis estudios profesionales y para la elaboración de esta tesis.

v

Agradecimiento

A Dios, quien me da fortaleza y sabiduría para poder tomar decisiones correctas en

momentos difíciles y así poder culminar con éxito esta meta.

Me van a faltar páginas para agradecer a las personas que me han brindado su apoyo en

la realización de este proyecto, sin embargo merecen un reconocimiento especial mis padres

José Castro Alava y Clara Zambrano Cedeño por los valores y consejos inculcados a lo largo

de mis años, por enseñarme que los objetivos trazados se logran con trabajo y dedicación.

Hago extenso este agradecimiento a mis hermanas, primos, amigos y profesores por

compartir sus conocimientos y experiencias en todos estos años, en especial a mi tutor Ing.

Erwin Murillo por guiarme correctamente durante el proceso y culminación de esta tesis.

vi

Índice General

No Descripción Pág

Introducción 1

Capítulo I

Diseño de la investigación y antecedentes

No Descripción Pág

1.1. Diseño de la investigación 2

1.1.1. Antecedentes. 3

1.1.2. Planteamiento del problema. 5

1.1.3. Formulación del problema de investigación. 8

1.1.4. Sistematización del problema de investigación. 9

1.1.5. Justificación. 9

1.1.6. Delimitación. 10

1.1.7. Objetivos. 10

1.1.8. Marco teórico. 11

1.1.9. Metodología. 18

1.1.10. La empresa. 19

1.1.11. Productos. 25

1.1.12. Recursos utilizados en la operación 26

Capitulo II

Situación actual y diagnóstico

No Descripción Pág

2.1. Cumplimiento de despacho en el área de Bodega de producto terminado 30

2.1.1. Reclamos por parte de los clientes y baja efectividad en los despachos. 31

2.1.2. Análisis de Fortalezas, Oportunidades, Debilidades y Amenazas (FODA). 33

2.1.3. Diagrama de Causa – Efecto (Diagrama de Ishikawa). 35

2.1.4. Análisis de recorrido en el área de planta. 39

vii

2.1.5. Análisis de tiempo y movimiento. 41

2.2. Presentación de resultados y diagnóstico 46

2.3. Análisis de Costos 47

Capitulo III

Propuesta, conclusiones y recomendaciones 51

No Descripción Pág

3.1. Propuesta de nueva distribución de planta y recorrido de montacargas 51

3.2. Cambio de horario para los trabajadores. 55

3.3. Propuesta para el uso de nuevas tecnologías 59

3.3.1. Implementación del uso de lector óptico de código de barras tipo. 59

3.3.2. Uso de lector de huellas dactilares para el registro de Camiones en recepción. 60

3.4. Contratación de flotas de transporte (camiones) para los fines de semana. 61

3.5. Mejora del proceso de despacho de producto terminado 62

3.6. Estudio de factibilidad económica de las propuestas 65

3.6.1. Análisis Financiero. 67

3.6.2. Estudio de relación costo beneficio. 68

3.7. Conclusiones y Recomendaciones 70

3.7.1. Conclusiones. 70

3.7.2. Recomendaciones 70

Glosario De Términos 71

Bibliografía 72

viii

Índice de Figuras

Nº Descripción Pág

1. Tiempo total de operaciones de fabricación. 12

2. Símbolos modapts. 16

3. Organigrama de bodega de producto terminado . 21

4. Cajas de cartón fabricadas en la empresa 26

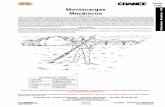

5. Montacargas. Información tomada de la empresa. 26

6. Montacargas eléctric. 27

7. Estibador manual 27

8. Paletas de madera 27

9. Computador. 28

10. Proceso de verificación y almacenamiento. 28

11. Proceso de verificación y almacenamiento. 29

12. Índice de cumplimiento de despachos real vs planificado 31

13. Matriz FODA 33

14. Diagrama Causa Efecto . 39

15. Diagrama de Recorrido en el área de la Planta ... 39

16. Macro proceso de despacho . 41

17. Cantidades de producto planificado vs despachado . 50

18. Nueva distribución de planta y recorrido de montacargas propuesto. .. 53

19. Hand-held. 59

20. Proceso de verificación y almacenamiento (propuesto). . 62

21. Proceso de despacho. . 63

22. Funciones de los colaboradores (propuesta). .. 63

23. Check list en rótulos para verificar estado de los productos en la bpt. .. 64

24. Check list de verificación por personal de bpt en los marbetes (propuesto) 64

ix

Índice de Tablas

Nº Descripción Pág

1. Historial de Despacho y Efectividad en el área de BPT. . 30

2. Efectividad de Despacho. 32

3. Medicion de tiempo: Despacho de materiales Cliente 3 en camion. . 41

4. Medición de tiempo: Despacho de materiales Cliente 3 a camión. . 42

5. Medición de tiempo: Despacho de materiales Cliente 3 en camión . 42

6. Medición de tiempo: Despacho en contenedor . 43

7. Medición de tiempo: Despacho de materiales Cliente 1 en camión . 43

8. Medición de tiempo: Despacho de materiales Cliente 2 en camión. . 44

9. Medición de tiempo: Despacho de materiales cliente 2 en contenedor. . 44

10. Medición de movimientos. 46

11. Costo por alquiler de montacargas. . 48

12. Costo del combustible (gas)de los montacargas. . 48

13. Toneladas de producto no despachadas. . 49

14. Costo mensual actual por pago de salarios al personal de BPT. .. 50

15. Costo por recurso utilizado para realizar limpieza .. 51

16. Mejora en recorrido de Montacargas. .. 54

17. Costo de Alquiler de montacargas propuesto. . 55

18. Costo del combustible (gas) de los montacargas (Propuesta). . 55

19 Horario de trabajo en la bpt, tripulacion 1 (propuesta). ... 56

20. Horario de trabajo en la BPT, tripulación 2 (propuesta). .. 57

21. Horario de trabajo en la BPT, tripulación 3 (propuesta). .. 57

22. Costo mensual por implementación de nuevo horario. 58

23. Costo por implementación de sistema de sensor biométrico. 61

24. Medición de tiempo (MODAPTS) área de coordinador de despacho (propuesto) 65

x

Nº Descripción Pág

25. Costos fijos, mensuales y ahorro por mejoras propuestas. . 66

26. Utilidad proyectada por mejoras propuestas. . 67

27. Estimación de beneficios. 68

28. Flujo de caja. . 68

29. Situación actual vs situación propuesta. . 69

xi

UNIVERSIDAD DE GUAYAQUIL

FACULTAD INGENIERIA INDUSTRIAL

ESCUELA/CARRERA INGENIERIA INDUSTRIAL

Unidad de Titulación

ANÁLISIS DE LOS PROCESOS OPERATIVOS EN BODEGA

PARA EL AUMENTO DE LA PRODUCTIVIDAD EN EL DESPACHO

DE PRODUCTO TERMINADO EN UNA CARTONERA.

Autor: Castro Zambrano Eder Andrés

Tutor: Ing. Quim. Murillo López Erwin Joaquín. MSc

Resumen

El presente trabajo se realizó en una empresa Cartonera cuyo objetivo es el de analizar los

procesos operativos en bodega para el aumento de la productividad en el despacho de

producto terminado. Para conocer la situación actual de la empresa se analizaron procesos

que conforman el despacho del producto terminado utilizando herramientas tales como

análisis FODA, diagrama de Ishikawa, diagrama de recorrido, distribución de planta, 5S,

análisis de tiempo y movimiento. La aplicación de dichas herramientas permitió conocer los

problemas que afectan a la bodega de la empresa y esta genera una improductividad y un

costo asociado a la misma. De este estudio se derivan una serie de propuestas de mejoras

como nueva distribución de planta aplicando metodología 5S, aplicación de lector óptico

para control de inventario entre las más relevantes. La implementación de estas mejoras

propuestas reduce la improductividad y proporciona un ahorro mensual de $ 12.388,83.

Palabras Claves: Productividad, Despacho, Cartonera, Procesos, Producto.

xii

UNIVERSIDAD DE GUAYAQUIL

FACULTAD INGENIERIA INDUSTRIAL

ESCUELA/CARRERA INGENIERIA INDUSTRIAL

Unidad de Titulación

“ANALYSIS OF THE OPERATING PROCESSES IN THE WAREHOUSE

FOR THE INCREASE OF PRODUCTIVITY IN THE OFFICE OF

FINISHED PRODUCT IN A CARDBOARD FACTORY”

Author: Castro Zambrano Eder Andrés

Advisor: Chem. Eng. Erwin Joaquín Murillo López. MSc

Abstract

The present work was carried out in a cardboard company which objective is to analyze the

operative processes in the warehouse for the increase of productivity in the dispatch of the

finished product. In order to know the current situation of the company, processes that make

up the dispatch of the finished product were analyzed using tools such as SWOT analysis,

Ishikawa diagram, route diagram, distribution plant, 5S, analysis of time and movement.

The application of these tools allowed to know the problems that affect the winery of the

company, and this generates an unproductivity and a cost associated with it. From this study,

a series of improvement proposals are derived, such as new plant distribution, applying 5S

methodology, application of optical reader for inventory control, among the most relevant.

The implementation of these proposed improvements reduces the unproductivity and

provides a monthly savings of $ 12,388.83.

Keywords: Productivity, Dispatch, Cardboard, Processes, Product

Introducción

El presente trabajo lleva por título “Análisis de los procesos operativos en bodega para el

aumento de la productividad en el despacho de producto terminado en una cartonera”, fue

realizado en una empresa Cartonera posicionada entre las principales empresas de su sector,

enfocando la investigación en la bodega de producto terminado. Este trabajo se estructura

en tres capítulos. En el capítulo I se exponen los antecedentes, el planteamiento del

problema, justificación, delimitación, objetivos, marco teórico y metodología, permitiendo

abordar el problema, identificarlo, familiarizarse con la teoría que respalda la tesis y plantear

los objetivos específicos.

En el capítulo II se realiza el análisis de la situación actual de la empresa y diagnóstico,

a través de análisis FODA, diagrama causa – efecto, diagrama de recorrido, análisis de

tiempo y movimiento. Se presentan los resultados y un análisis de costo. Este capítulo

permitió conocer y enfocar los temas críticos que afectan el desempeño de la bodega de

producto terminado.

En el capítulo III se presentan las propuestas de mejoras, las conclusiones y

recomendaciones. Este último capítulo presenta el fin del estudio, la consecuencia de los

análisis realizados y plantea acciones cuya aplicación representan beneficios para la empresa

Cartonera, mejoras en los procesos que conforman la cadena de despacho del producto

terminado al realizarse estos con mayor rapidez, eficiencia y productividad. Al final se tiene

una relación costo/beneficio de 43.57 lo que confirma la factibilidad económica de las

propuestas planteadas en este trabajo de investigación.

Capítulo I

Diseño de la investigación y antecedentes

1.1. Diseño de la investigación

Se ha reservado el nombre de la empresa con el fin de mantener confidencialidad y

seguridad de la información, sin embargo en el presente proyecto se llamará cartonera quien

en los últimos años se ha posesionado como una de las principales empresas en su sector.

En la década actual y en el futuro si se quiere ser competitivos es indispensable mejorar

la productividad de manera continua adaptándonos a los constantes cambios que exige el

mundo, la excelencia es posible y se debe comenzar a trabajar desde ya realizando métodos

de trabajos diferentes que impacten de manera positiva a los procesos para obtener buenos

resultados, antes que la competencia nos obligue a hacerlo.

En el área de bodega de producto terminado donde se va a enfocar la investigación son

evidentes las fallas que existen en los procesos, los errores en el despacho causados por mala

práctica en el almacenamiento o por parte de los estibadores en el cargue de los camiones,

los problemas cuando se le otorga destino, envío de cantidades incorrectas en las flotas de

transporte o en la facturación, la fatiga por la presión que se ejerce en el puesto de trabajo y

accidentes laborales los cuales causan desperdicios, reprocesamiento e insatisfacciones tanto

en el cliente interno como externo, los mismos que pueden ser evitables porno ser el efecto

del destino sino que son las secuelas de una mala gestión y planificación.

Para mejorar la situación en que se encuentra la bodega de producto terminado y lograr

la rentabilidad y competitividad es fundamental utilizar herramientas para mejorar los

métodos de trabajos tales como estudio de tiempos y movimientos, las mismas tienen una

parte importante en la productividad de las empresas porque con sus resultados se puede

analizar la situación actual, las debilidades u oportunidades de mejora para realizar cambios

e innovaciones en los procesos donde intervienen mano de obra, materiales, equipos y

tecnologías y así mejorar el clima laboral y transformar la manera de ejecutar las actividades

convirtiéndolos en fortalezas que mejoren la postura de los procesos en el área.

Si analizar los procesos con ingeniería de métodos para innovar y transformar los

procesos y subprocesos de la bodega y el despacho de producto terminado fuese la

excelencia, se concluiría mencionando que se eliminarían los errores encontrados en las

actividades pero se diría con seguridad que es imposible, por lo que lo se ambiciona es

reducir los errores para alcanzar la eficiencia y el aumento de la productividad.

Diseño de investigación y antecedentes 3

1.1.1. Antecedentes.

Ante el incumplimiento de los indicadores y la baja productividad en el despacho de

producto terminado debido a procesos repetitivos y operaciones manuales, este proyecto se

centra en el estudio de factores específicos tales como estudios de tiempos y movimientos

en el proceso operativo, análisis del recorrido y layout de la bodega de producto terminado,

mejora del clima laboral, innovaciones digitales para automatizar operaciones en el área con

la finalidad de optimizar tiempo y reducir los reclamos de clientes para con esto maximizar

la productividad y rentabilidad de esta industria cartonera.

Según logistica (2016) afirma que “el estudio de tiempos es el procedimiento utilizado

para medir el tiempo requerido por un trabajador calificado quien trabajando a un nivel

normal de desempeño realiza una tarea conforme a un método especificado”. Aplicando esta

teoría en la práctica, cuando se realice el estudio de tiempos y movimientos se debe observar

y analizar los métodos de trabajo para buscar oportunidades de mejoras.

La única posibilidad para que una empresa o negocio crezca y aumente su

rentabilidad es aumentar la productividad. El mejoramiento de la

productividad se refiere al aumento de la producción por hora-trabajo o

por tiempo gastado. Desde hace mucho las empresas de Estados Unidos se

han caracterizado por tener la más alta productividad del mundo, durante

los últimos 100 años esta ha aumentado cerca del 4% por año. Sin embargo,

en la última década su tasa de crecimiento en productividad ha sido

superada por Japón, Corea y Alemania, siguiendo muy de cerca Italia,

Francia y China. Palacios (2014)

En la mayoría de las empresas ecuatorianas cumplen sus actividades con operaciones

manuales por lo que generan problemas a diario disminuyendo la fluidez en las operaciones

del trabajo, maximizando los errores y por ende afectando la rentabilidad y productividad

de las mismas, más sin embargo cuando se desea lograr un objetivo donde intervienen

personas, equipos, materiales e instalaciones, empleando estándares, diseño y métodos de

trabajo se puede aumentar la productividad.

Para realizar el análisis de los procesos operativos en la bodega de producto terminado es

necesario efectuar estudio de tiempos y movimientos en cada uno de los puestos de trabajo

y así determinar los estándares de tiempo, la distribución correcta del layout de la bodega,

manejo de materiales, fatiga y estrés del trabajador, ya que se debe mejorar estos aspectos y

Diseño de investigación y antecedentes 4

la combinación de los mismos para lograr el desarrollo en las operaciones y el trabajo

eficiente.

Estos estándares de tiempos son de gran exactitud y tiene como principal

objetivo elevar la eficiencia del equipo y del operario. Si no se realiza un

correcto estándar ocasionan costos elevados, quejas por parte del personal

operativo y fallas en toda la línea de producción. (Freivalds & Benjamin ,

2014, p.307).

La necesidad de tener una guía para la realización de esta investigación ha llevado a

realizar distintas búsquedas de temas relacionados con la productividad, estudio de tiempos

y movimientos, metodologías que ayudan en la eficiencia y mejora continua en las empresas,

se ha encontrado información en tesis, libros, artículos y revistas nacionales e

internacionales los cuales anteceden y servirán como soporte para su desarrollo, es necesario

mencionar a continuación algunos autores y otros que se citan en el transcurso de los

capítulos, los cuales se han escogido estudiando los resúmenes y conclusiones de los

proyectos para observar si cumple con los temas para la presente investigación.

Después de realizar una investigación minuciosa en trabajos de titulación, revistas y

artículos científicos relacionados con el presente proyecto, se encontró abundante

información la cual se detalla a continuación:

La primera investigación pertenece a Pazco (2010), quien en su tema “Aumento de la

productividad en línea de fabricación de brochas a través de la reducción de paradas” con el

objetivo de conocer en detalle los procesos de fabricación de brochas en la planta Cerdex,

C.A. con la finalidad de aumentar la productividad a través de análisis en las paradas por

cambio de producto y mantenimiento correctivo, también la implementación de nuevos

procesos y el control de los mismos.

En el trabajo se mencionan teorías de mediciones con el objetivo de ver las fallas en los

procesos, además se utilizaron diagramas de flujo, metodologías como Seis Sigma y

aplicación de las 5S, las cuales fueron aplicadas para mejorar la productividad de la

mencionada empresa. Gracias a este estudio se logró identificar los tiempos de parada,

estandarizar los procesos, reducción de tiempos y se implementaron mejoras en el proceso

de fabricación, satisfaciendo a los clientes internos y alcanzando la meta de los indicadores

y la productividad.

Esta investigación se relaciona con el trabajo en curso ya que propone el uso de

herramientas para reducir el tiempo en la operación y analizar los procesos mediantes

Diseño de investigación y antecedentes 5

metodologías que cumplen con la visión de este trabajo, con objetivos claros y una estructura

paso a paso de lo que se realizó en dicha empresa para la implementación de las mejoras.

Un segundo trabajo que respalda la elaboración de esta investigación es la realizada por

Orozco Cardozo (2016), con su tema “Plan de mejora para aumentar la productividad en el

área de producción de la empresa confecciones deportivas Todo Sport” ubicada en Chiclayo

dedicada a la fabricación de ropa deportiva.

Para la propuesta de aumentar la producción se emplean estudios de tiempos, Lean

Manufacturing, 5S las cuales fortalecen el cumplimiento de los objetivos de este trabajo

que es el elevar la productividad en la confección de ropa deportiva.

El estudio de tiempos y movimientos no tanto en las maquinarias sino en los operarios

con la finalidad de eliminar actividades que no agregan valor al proceso, eliminar tiempos

muertos y disminución de los movimientos y así lograr mayor flujo en el proceso es lo que

vincula esta investigación con el tema planteado.

Este trabajo también se basó en la investigación de Jijón Bautista (2013), con su tema “

Estudio de tiempos y movimientos para mejoramiento de los procesos de producción de la

de la empresa calzados Gabriel” en la ciudad de Latacunga, Ecuador la cual tiene como

objetivo determinar tiempos y movimientos para la mejora de los procesos en la producción.

En esta investigación se detalla cómo se realiza un estudio de tiempo y movimientos

aplicando Ingeniería de métodos resaltando los movimientos fundamentales que agregan

valor y la eliminación de tiempos muertos, recorridos innecesarios para buscar el método

eficiente de trabajo para la cadena de producción de esta empresa.

Diversas teorías pueden ser aplicadas en la investigación pero la que se resalta es el

estudio de tiempos y movimientos la cual va de la mano con innovaciones efectivas que

ayudarán a mejorar el proceso y la productividad en las toneladas despachadas, la

investigación fortalece estos temas sobre la duración del proyecto y las demás

investigaciones en los costes del proyecto, así se nota la importancia de realizar un estudio

de tiempos en todas las áreas de una industria y el estudio de movimientos y métodos de

trabajo para reducir movimientos innecesarios en las actividades que se realizan a diario en

los procesos.

1.1.2. Planteamiento del problema.

La empresa cartonera ubicada en la ciudad de Guayaquil desde hace aproximadamente

30 años elabora empaques de cartón para brindarles solución y tranquilidad a sus clientes en

la transportación de sus productos, con el pasar de los años la innovación en la producción,

Diseño de investigación y antecedentes 6

almacenamiento y distribución de los mismos les ha permitido posesionarse de una manera

importante en el mercado nacional e internacional.

El crecimiento de esta industria se debe a las certificaciones que poseen y al valor

agregado que ofrecen tanto en la calidad como en el diseño del producto, esto les ha

permitido diferenciarse de la competencia, tener competitividad en el mercado y generar

confianza en todos sus consumidores.

En la actualidad son notorios los problemas en el almacenamiento, despacho y

distribución del producto terminado, esto causa molestias en el equipo de trabajo e incluso

conflictos entre empleadores y colaboradores. El tiempo en despachar camiones con

producto terminado (PT) se ha incrementado lo que genera aumento en el costo del proceso

realizado, esto da como resultado el incumplimiento de la planificación del despacho diario,

la falta de toneladas despachadas para el cumplimiento de las metas mensuales e

inconformidad de los clientes, razón por la cual es sustancial determinar los factores que

están influyendo en el decrecimiento de la productividad en el despacho.

Los problemas que se observan en la bodega de producto terminado (BPT) son:

Desorganización y falta de control en los procesos y en el trabajo realizado.

Falta de estandarización en almacenamiento del producto.

Incumplimiento con la hora de entrega de los productos.

Reclamos de clientes por material despachado con mala calidad (golpeado ó

manchado), material faltante y excedente.

Deficiente comunicación interna entre colaboradores.

Déficit de camiones para transportar producto los fines de semana.

Ausentismo laboral e inconformidad de los colaboradores operativos (despachadores

y estibadores).

Alta rotación del personal.

A continuación se detalla los problemas observados en la bodega de producto terminado.

1.1.2.1.Desorganización y falta de control en los procesos y en el trabajo realizado.

La planificación de la producción en su gran mayoría se realiza make to order o bajo

pedido, pocas veces se produce con make to stock por el espacio que ocupa en piso y por el

costo elevado del almacenamiento, se desarrolla de esta manera con la finalidad de que sean

despachadas todas las toneladas producidas al día siguiendo la programación del despacho,

sin embargo no se cumple esta modalidad debido a los pedidos emergentes y entregas

atrasadas las cuales son causas suficientes para tener un inventario elevado, lo que ocasiona

Diseño de investigación y antecedentes 7

desorden en el almacenamiento (no se cumple con la sectorización y layout de bodega),

demoras en búsqueda de material, despachos incompletos e incumplimientos en las entregas

las cuales deberían estar alineadas con los departamentos que influyen en el proceso.

Adicional a lo antes mencionado, el control previo al embarque del producto es inadecuado,

lo cual causa que se despache con fallas creando inconformidad en clientes internos y

externos.

1.1.2.2.Falta de estandarización en almacenamiento del producto.

En el proceso de recepción y verificación del producto desde producción a bodega de

producto terminado, se cumple con el ingreso del material por medio de montacargas los

cuales almacenan los pallets con el producto en los lugares que encuentran vacíos o en varias

ocasiones cuando no hay espacio para almacenar se ubican los pallets en la parte exterior de

la bodega realizando una mala práctica porque puede alterar la calidad del productos con

plagas a las que está expuesto fuera de la bodega, esto se debe a la falta de sectorización y

señalización para un correcto almacenamiento.

1.1.2.3.Incumplimiento con la hora de entrega de los productos.

Debido a los pedidos atrasados, las urgencias diarias de los clientes que se tienen que dar

prioridad y la planificación desalineada con la capacidad de respuesta en el despacho, es

algo frecuente que se llegue al cliente impuntual e incluso con días de retraso, esto genera

malestar e incluso en algunos casos la reducción del promedio de compra de clientes

potenciales. Reclamos de clientes por material despachado con mala calidad (golpeado ó

manchado), material faltante y excedente.

Esto es la consecuencia de los puntos ya analizado como la falta de control, el

almacenamiento incorrecto que muchas veces no permite encontrar el material y la falta de

estandarizar procesos, reduce la calidad en el despacho de productos.

1.1.2.4.Deficiente comunicación interna entre colaboradores

Para tener un clima laboral adecuado, es importante la comunicación eficiente con todos

los colaboradores del área (verificadores, coordinadores, despachadores y estibadores) pese

a que verificadores y coordinadores están laborando por más de dos años la comunicación

es deficiente, no justifican con anticipación la ausencia del personal, daños en los equipos o

estructura y no comunican con tiempo cuando una entrega no pudo ser despachada, esto

refleja la falta de trabajo en equipo para alcanzar metas del área y organizacionales.

Diseño de investigación y antecedentes 8

1.1.2.5.Déficit de camiones para transportar productos los fines de semana.

Los transportistas que prestan el servicio de traslado a los diferentes destinos son

contratados por compañías de transporte, los mismos que durante los días sábados y

domingo no cuentan con disponibilidad para cubrir todas las rutas y despachos del fin de

semana. Esto genera toneladas almacenadas por encima de la capacidad de bodega debido a

que la planificación de producción y despacho es de aproximadamente 450 TM diarias, pero

se pueden despachar alrededor de 180 TM, motivo suficiente para incumplir con el despacho

y disminuir la productividad en el despacho.

1.1.2.6. Ausentismo e inconformidad de los colaboradores operativos (despachadores

y estibadores)

Debido a las estrategias empresariales y al volumen de ventas por despachar, los

colaboradores deben asistir de lunes a domingo durante 8 horas (3 turnos al día) para cumplir

sus actividades cotidianas, además por el cumplimiento de indicadores los empleadores son

muy exigentes, aumentado la presión a los colaboradores lo cual produce tensión,

inconformidad y baja en el rendimiento laboral, por estos motivos en el fin de semana hay

ausentismos y no existe un plan de contingencia en estos casos para reducir o eliminar el

impacto que genera.

1.1.2.7.Alta rotación del personal.

La política de la alta gerencia indica que la rotación del personal operativo (estibadores)

debe ser cada 3 meses, esto afecta el proceso operativo y disminuye la productividad por la

curva de aprendizaje que deben tener, además afecta la motivación y el rendimiento de los

colaboradores porque tienen el conocimiento que a los tres meses van a ser despedidos,

también impacta la calidad del despacho debido a que no se les capacita desde el inicio

sobre la importancia de enviar el producto correcto, en buen estado y con las cantidades

correctas.

1.1.3. Formulación del problema de investigación.

¿Cuáles son los factores que existen en la bodega de producto terminado que influyen en

el incumplimiento de los indicadores y la baja productividad en el despacho actualmente?

Los procesos que realiza la bodega de producto terminado son recepción,

almacenamiento y despacho de producto terminado (cartones), en todos ellos existen

falencias como por ejemplo:

En la recepción de materiales, regularmente ingresan pallets de producto terminado sin

ser registrados en el sistema por lo que descuadra el inventario y así no se puede ejecutar

Diseño de investigación y antecedentes 9

con normalidad las actividades de despacho porque se altera lo planificado por la parte

comercial, el almacenamiento es inadecuado debido a la falta de estandarización en las

ubicaciones de los productos terminados generando demoras en la búsqueda de material,

muchas veces no se encuentra el ítems por despachar perjudicando en la hora de entrega e

incumplimiento de materiales para el cliente y por último el proceso de despacho el cual

tiene las actividades de coordinar los transportes para el cargue de materiales y despachar

los productos según la planificación del día, los mismos tienen la debilidad en la ejecución

manual de sus actividades dando como resultado errores en el despacho y por ende

inconformidades del cliente. Todos los puntos antes mencionados se reflejan en el

incumplimiento de los indicadores y la baja productividad que existe en el despacho de la

bodega de producto terminado.

1.1.4. Sistematización del problema de investigación.

¿La bodega de producto terminado tiene los recursos para alcanzar las metas

propuestas?

¿Todos los movimientos y actividades que realizan los colaboradores en sus áreas de

trabajo agregan valor al proceso?

¿Es evidente los tiempos muertos e improductivos en los procesos de la bodega de

producto terminado?

¿La automatización en los procesos es fundamental para el aumento de la

productividad?

¿El personal cuenta con la motivación necesaria para cumplir sus labores con

eficiencia?

1.1.5. Justificación.

Los precursores de la ingeniería Industrial como Henry Fayol, Frederick Taylor, Henry

Ford y los esposos Frank y Lilian Gilbreth dejaron enseñanzas y principios sobre estudio de

tiempo y movimiento para disminuir tiempo en operaciones y procesos, optimizar recursos

y a la vez hacer agradable el clima laboral trabajando en equipo, los cuales permiten el

aumento de la eficiencia y productividad, pero ¿Qué es productividad?, se puede

conceptualizar como la eficiencia con la que se utilizan los recursos para alcanzar un

objetivo planificado. Para aumentar la productividad se tiene que producir o despachar más

toneladas reduciendo o manteniendo los insumos.

Diseño de investigación y antecedentes 10

Con esto se deja en claro que el aumento de la productividad no es casual, esta se da por

mejoras continuas en el proceso que se van generando estratégicamente mediante planes de

acción, dirección y trabajo eficiente de los recursos con los que cuenta la empresa.

En la actualidad la empresa cuenta con una baja productividad en las toneladas

despachadas, y esto se refleja en el incumplimiento del presupuesto mensual de toneladas

despachadas, debido a la falta de liderazgo y trabajo en equipo, procesos repetitivos y

obsoletos, tiempos de embarques elevados, reclamos de clientes, desorganización y falta de

orden en el almacenamiento, recepción y despacho de los productos terminados.

Con lo expresado anteriormente es necesario introducir mejoras en el proceso en cuanto

se refiere a mejorar la calidad en el despacho, eliminar actividades que no agregan valor,

disminuir el tiempo de embarque, errores de despacho y por ende aumentar la productividad

en las toneladas despachadas. Razón que justifica la propuesta para ser más competitivos en

el mercado y satisfacer a los clientes con despachos y entregas con calidad.

Implementando métodos de trabajos adecuados, controles que comprometan al

colaborador a cumplir sus metas, reducción de tiempos en el recorrido de actividades e

innovaciones para actualizar los sistemas utilizados, determinarán el horizonte seguro para

el incremento de la productividad, la garantía de cumplir con un despacho de calidad y la

sostenibilidad del mismo.

1.1.6. Delimitación.

Las delimitaciones de este proyecto son:

Se aplicara en el proceso de despacho al área de bodega de producto terminado.

El tiempo requerido para el cumplimiento de la propuesta es mayor a un año hasta

alcanzar la sostenibilidad de los cambios.

Se debe dar seguimiento y el control necesario a las mejora en el procesos para

que genere un impacto positivo y se mantenga a través del tiempo.

Para aumentar la productividad se debe tener el apoyo gerencial en la inversión

que se necesite realizar.

La rotación del personal operativo por políticas de empresa, afectaría la

productividad por la curva de aprendizaje que se debe considerar.

1.1.7. Objetivos.

1.1.7.1.Objetivo General.

Analizar los procesos operativos en bodega para el aumento de la productividad en el

despacho de producto terminado en una cartonera.

Diseño de investigación y antecedentes 11

1.1.7.2. Objetivos específicos.

Definir las actividades realizadas en la operación de despacho realizando estudios

de tiempos y movimientos para elaborar el diagnostico.

Analizar procesos de los eslabones en la cadena de despacho del producto

terminado.

Implementar mejoras y controles para incrementar la eficiencia de los

colaboradores y la productividad en el despacho.

1.1.8. Marco teórico.

1.1.8.1.Concepto de productividad.

La productividad es la relación entre la producción obtenida y los recursos

utilizados para obtener dicha producción. Esta definición puede aplicarse

por igual a una empresa, una industria, o a toda una economía. Los recursos

utilizados pueden ser tierra, materiales, mano de obra, instalaciones, etc. o,

como ocurre en la realidad, cualquier combinación de los anteriormente

enunciados. Duran (2013).

La productividad implica la mejora del proceso productivo, la mejora

significa una comparación favorable entre la cantidad de recursos

utilizados y la cantidad de bienes o servicios producidos. Por ende la

productividad es un índice que relaciona lo producido por un sistema y los

recursos utilizados para generarlo. Carro Paz & González Gomez (2012).

1.1.8.2.Eficiencia.

Se puede resumir como la utilización óptima de los recursos, el trabajador eficiente debe

utilizar los materiales, equipos o maquinarias con el mínimo de desperdicio sin que se

deterioren más de lo normal, emplear el mínimo tiempo posible en la elaboración de algún

bien o servicio, utilizar los servicios agua, electricidad, combustible, etc., en las cantidades

necesarias.

1.1.8.3. Índice de Productividad.

De acuerdo a Durán (2007), afirma que el valor numérico de esta relación entre

producción obtenida y recursos utilizados se lo conoce con la denominación de Índice de

Productividad que no es más que el valor numérico que se le designa a la productividad.

Í𝑛𝑑𝑖𝑐𝑒 𝑑𝑒 𝑃𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑖𝑑𝑎𝑑 =𝑃𝑟𝑜𝑑𝑢𝑐𝑐𝑖𝑜𝑛 𝑑𝑒𝑠𝑝𝑎𝑐ℎ𝑎𝑑𝑎

𝑅𝑒𝑐𝑢𝑟𝑠𝑜𝑠 𝑢𝑡𝑖𝑙𝑖𝑧𝑎𝑑𝑜𝑠

Diseño de investigación y antecedentes 12

Aumentar la productividad puede ser posible lo cual se logrará por cualquiera de los

siguientes caminos:

Aumentar la producción manteniendo constantes los recursos.

Disminuir los recursos manteniendo constante la producción.

Aumentar la producción en una proporción tal que sea mayor al coeficiente de

crecimiento de los recursos Duran (2013).

1.1.8.4.Análisis de tiempo en la operación

Se llama tiempo total de fabricación o de operación, al tiempo invertido por trabajadores,

por máquinas o instalaciones para llevar a cabo una operación, o para producir una cantidad

determinada de servicios.

El Contenido de Trabajo Total, significa la cantidad de trabajo invertido en la ejecución

de un producto o de un proceso determinado, y se lo evalúa en horas-hombre y/o en horas-

máquina.

Llamamos hora-hombre (H-H) al trabajo de un hombre en una hora. Se

conoce como hora-máquina (H-M) al funcionamiento de una máquina o de

una instalación durante una hora. El contenido de trabajo total incluye al

contenido básico y al trabajo suplementario. Durán (2013)

Figura 1. Tiempo total de operaciones de fabricación. Información tomada del libro Ingeniería de métodos

Autor: (Durán, 2013).

Diseño de investigación y antecedentes 13

1.1.8.5.Tiempo Improductivo Total

Según Durán (2013) considera al tiempo improductivo total a cualquier

interrupción que obliga al trabajador, a la máquina, a las instalaciones o a

todos ellos a la vez, a suspender las actividades que deben ejecutar, sin

realizar, durante la interrupción, tarea alguna por finalizar o completar el

trabajo, el mismo que se debe a:

1) Deficiencias de la dirección,

2) Deficiencias del trabajador.

Tiempo improductivo debido a deficiencias de la dirección:

Es el tiempo durante el cual el hombre y/o la máquina permanecen inactivos porque la

Dirección no ha sabido planear, dirigir y coordinar las actividades de una manera eficiente.

Durán (2013)menciona las causas atribuibles a deficiencias de la Dirección:

Una política de ventas que permita un número excesivo de variedades de productos.

Esto causa que las máquinas estén inactivas mucho tiempo mientras se procede a su

adaptación para fabricar las diversas variedades.

No normalizar las partes componentes de una variedad de productos o de servicios.

No asegurar el oportuno suministro de materias primas y de herramientas, paralizando

la organización y la mano de obra.

No proporcionar condiciones de trabajo que permitan una labor sostenida del

trabajador.

Mantener condiciones peligrosas que favorecen los accidentes de trabajo, lo cual

ocasiona pérdidas de tiempo.

Tiempo improductivo imputable al trabajador:

Es el tiempo durante el cual el hombre y/o la máquina o instalación

permanecen inactivos por causas que puede corregir el trabajador. Esto

ocurre cuando el trabajador se ausenta del lugar de trabajo sin causa

justificada, cuando llega tarde al trabajo, cuando no se pone a trabajar

inmediatamente después de haber registrado su entrada, cuando trabaja

deliberadamente a un ritmo demasiado lento, cuando trabaja con descuido

ocasionando desperdicio de materiales y/o repetición en el trabajo, cuando

no observa las normas de seguridad sufriendo o causando accidentes, etc.

Durán (2013)

Diseño de investigación y antecedentes 14

1.1.8.6. Estudio de tiempos.

Frederick Taylor define y explica el "Estudio de Tiempos" de la siguiente manera: "El

Estudio de Tiempos es, de los elementos de la organización científica del trabajo, el que

hace posible la transmisión de conocimientos desde la Dirección hacia los trabajadores".

Esta transmisión se hace en dos etapas muy amplias por su contenido. La primera de ellas

tiene un carácter analítico, y la segunda uno constructivo o creativo.

Por otro lado Durán (2013), indica que a la etapa analítica corresponde:

Dividir la tarea en sencillos movimientos elementales.

Estudiar la ejecución de cada movimiento elemental por parte de varios trabajadores

calificados, y con la ayuda de un cronómetro, seleccionar el método más rápido para

realizar los movimientos analizados.

Describir, explicar y especificar cada uno de los movimientos elementales con sus

tiempos correspondientes, de tal manera que puedan ser utilizados rápidamente en

cualquier combinación futura.

Estudiar y registrar el porcentaje de tiempo que debe agregarse para cubrir el período

de adaptación de un trabajador a una tarea que realiza por primera vez, para cubrir

demoras inevitables, pequeños accidentes, descansos necesarios para combatir la

fatiga, imprevistos, etc.

1.1.8.7. Estudio de movimientos.

Ergonomía es una faceta del estudio del trabajo. Lo hace en relación con el entorno en el

cual se realiza la tarea. Se utiliza para diseñar o adaptar el lugar de trabajo al trabajador, con

la finalidad de evitar problemas de salud y aumentar la eficiencia laboral.

Factores Humanos es una denominación sinónima a ergonomía. En su

naturaleza multidisciplinaria los ergonomistas trabajan en equipos que

pueden estar constituidos por ingenieros de diseño, de producción,

industriales; (…). El objetivo final de tales equipos es el de poner en práctica

conocimientos sobre los trabajos, su realización, y los trabajadores, de

manera tal que la producción a obtenerse no se deba al sometimiento del

trabajador a condiciones excesivas de esfuerzo físico o mental. Durán

(2013).

Para realizar un estudio de movimientos además de estudio de movimientos se puede

utilizar herramientas de estudio de micro movimientos como Modapts que nos ayudan a

realizar esta labor de una manera más eficiente obteniendo los resultados esperados

Diseño de investigación y antecedentes 15

¿Qué es Modapts?

Ronquillo Freire (2015) indican que el Modapts siglas en ingles Modular Arrangement

of Predetermines Times Estándar que traducido en español significa Arreglo Modular de

Tiempos Estándares Predeterminados, es un lenguaje simple y descriptivo que se utiliza para

analizar trabajos, tareas o actividades. El tiempo necesario para llevar a cabo cualquier

trabajo está determinado en su mayor parte por lo que la persona que lo realiza tiene que

hacer.

Pero, a diferencia de los estudios de tiempos, en los que un analista usa un

cronómetro analizando las tasas de esfuerzo del operario para calcular un

tiempo estándar, Modapts propone una predisposición objetiva de normas

de tiempo predeterminado. Modapts utiliza un MOD como su unidad

básica de medida (1 MOD= 0,129 segundos), usando una técnica de

codificación que consiste en una letra y un número, donde los números

representan cada MOD agregado a la secuencia para determinar el tiempo

de una tarea codificada. Ronquillo Freire (2015).

Modapts se puede usar para:

Establecer un tiempo de ejecución para realizar una tarea que sea razonable y

sostenible.

Determinar el mejor método y diseño del lugar de trabajo para realizar una tarea

concreta.

Hacer balance sobre la fluidez de un trabajo.

Tarificar lo que cuesta realizar un trabajo o una tarea.

Desarrollar los procedimientos estándar e instrucciones necesarias para realizar un

trabajo/tarea.

Facilitar un marco para el análisis de movimientos y posturas en el lugar de trabajo.

Es de vital importancia la implementación de un estudio de micro movimientos porque

vamos a generar eficiencia al momento de realizar actividades que a simple vista no agregan

valor, pero analizando a detalle el proceso hay tiempos muertos al ejecutar tareas como sacar

copias, imprimir y otras validas en el proceso. A continuación se detalla las simbologías

modapts como soporte para la realización del estudio.

Diseño de investigación y antecedentes 16

Figura 2. Símbolos modapts. Información tomada de Consultores, 2004. Elaborado por: Castro Zambrano

Eder Andrés.

1.1.8.8. Diagrama de flujo y/o proceso.

En el trabajo de investigación de Garcia Juarez (2016), afirma que el Diagrama del

Proceso es “la representación gráfica de la sucesión de hechos o fases que se presentan en

la ejecución de un proceso”. Es una manera de dar forma visible a un procedimiento,

teniendo la finalidad de mejorarlo. El diagrama de flujo es una herramienta fundamental

para la elaboración de un procedimiento, ya que a través de ellos se puede ver gráficamente

y en forma consecutiva el desarrollo de una actividad determinada. Los diagramas de flujo

representan en forma gráfica la secuencia que siguen las operaciones de un determinado

procedimiento o el recorrido de las formas o los materiales, por eso es necesario mencionar

los símbolos utilizados para realizar los diagramas de flujo a continuación.

Diseño de investigación y antecedentes 17

1.1.8.9.Diagrama de recorrido.

En todo estudio de trabajo, es necesario conocer la trayectoria que siguen

el personal y los materiales durante la jornada de labores. Con la finalidad

de registrar convenientemente la información que sobre el movimiento o

desplazamiento de los materiales se pudiere obtener, es que se ha ideado el

Operación

• Son aquellas actividades que ocurren en una máquina o lugar detrabajo, durante la cual se altera una o varias de lascaracterísticas físicas o químicas de un objeto, o el estado dedesarrollo de un servicio.

Inspección

• Es la comparación y verificación de las características de unobjeto o de un servicio con respecto a un standard de calidad ode cantidad.

Transporte

• Se refiere a aquellas actividades que involucran movimientos demateriales de un lugar a otro; o a la simple manipulación deobjetos o personas en el lugar de trabajo, sin contribuir a latransformación del producto o servicio.

Demora

• También conocida como espera o retardo, ocurre cuando alterminar una actividad cualquiera, la siguiente, pudiéndose, nose la realiza de inmediato, y el sujeto de la transformación esdetenido en su avance.

Almacenamiento

• Ocurre cuando el material es retenido en un estado y en unlugar, y del cual, para moverlo, se requiere de una orden uautorización.

Operaciones combinadas

• Cuando se desee calificar actividades cuya ejecución seasimultánea, se utilizan combinadamente los símbolosnecesarios. Se usa cuando existe alguna operación e inspecciónsimultánea

Diseño de investigación y antecedentes 18

“diagrama de recorrido” o de flujo, el cual reproduce a escala la zona de

trabajo, y muestra los diversos puntos de actividad así como la interrelación

de los mismos. Consecuentemente, estos diagramas están íntimamente

ligados a los conceptos de distribución de planta y a los diagramas del

proceso. Durán (2013)

En el proceso de operaciones existen tres etapas de gran importancia desde el punto de

vista económico:

Tiempo de movimiento de materiales

Tiempo de operación o ensamblado, del equipo, del trabajador, o del cliente

Tiempo de almacenamiento

Los siguientes son puntos indicativos de qué tan necesaria es una modificación en la

distribución de planta:

Cuando las mercancías almacenadas sufren daños a causa de insuficiente espacio

debido a una inadecuada disposición.

Cuando se acumulan grandes cantidades de material en los pisos de la fábrica debido

a una planeación inadecuada.

Cuando los pasillos resultan largos y estrechos, dando lugar a dificultades en el

traslado de los materiales, en el desplazamiento de los trabajadores o de los clientes

servidos.

Cuando se demoran las entregas y los costos de mantenimiento y mano de obra son

elevados.

1.1.9. Metodología.

Durante la ejecución de la tesis se emplearán herramientas y metodologías importantes

para el análisis y cumplimiento del proyecto, a continuación se detallan los métodos a

utilizar.

1.1.9.1.Tipo de estudio.

El proceso investigativo se realizará en el campo con entrevistas al personal que vive el

proceso además se basa en datos históricos, se analizarán las novedades que se presenten en

cada capítulo y se construirán ideas que ayuden a la solución del problema planteado. La

información será exploratoria, descriptiva, explicativa, cualitativa y cuantitativa a

continuación se detallan:

Exploratorio: Se usa para identificar los problemas que están ocurriendo con

frecuencia.

Diseño de investigación y antecedentes 19

Descriptiva: Se detallan los hechos observados, se escriben tal y como se cumplen

en el proceso real, los datos pueden ser cualitativos y cuantitativos.

Explicativo: Busca el porqué de los hechos, es aquella que posee relación causal ya

que no solo se acerca al problema sino que busca las causas del mismo.

Cualitativa: Hace referencia a las cualidades especificas del proceso analizado.

Cuantitativa: Datos que permiten medir o cuantificar para diagnosticar el estado del

proceso.

1.1.9.2.Fuentes y técnicas para la recolección de información.

Para medir y valorar las causas que generan la baja productividad se utilizarán

herramientas y métodos de ingeniería como estudios de tiempos y movimientos, diagramas

de recorrido, lluvias de ideas, diagrama de Ishikawa, Paretto, análisis FODA, 3 y 5 P`s, ya

que estas son importantes porque permiten tener una idea sólida de la propuesta planteada,

además la necesidad de realizar análisis de documentos históricos y de archivos con la

finalidad de observar cómo se manejaba la productividad en años anteriores, mediantes

análisis estadísticos que muestran la realidad. Cuando se realicen las mejoras en los procesos

se debe actualizar procedimientos, instructivos y registros para que todas las mejoras queden

documentadas y se sostengan a través del tiempo.

1.1.9.3.Tratamiento de la información.

Cuando se culmine la investigación, con toda la información obtenida de distintas fuentes

antes mencionadas, las cuales ayudarán y fortalecerán la elaboración de este proyecto, se

tabulará en programas informáticos para elaborar tablas, gráficas y datos estadísticos donde

muestren un impacto en la obtención de resultados cuantitativos sobre la estadística de la

investigación de campo, para luego interpretar y analizar dicha información dando lugar

finalmente a una identificación formal del FODA (Debilidades, amenazas, fortalezas y

oportunidades) que tiene esta empresa en el despacho en la bodega de producto terminado.

Oportunamente una buena toma de decisiones en las metodologías usadas y los resultados

cumplirá con el objetivo de maximizar la productividad, cumplir con los indicadores del

área y la eficiencia en los puestos de trabajos.

1.1.10. La empresa.

Cartonera como se ha llamado a la empresa en este trabajo investigativo por

confidencialidad debido a que la empresa en sus políticas no permite mostrar información

interna, está ubicada al noroeste de Guayaquil, en la actualidad tiene un área semejante a

50000 metros cuadrados e inició sus operaciones hace aproximadamente 30 años con algo

Diseño de investigación y antecedentes 20

más de 25 colaboradores y con una máquina corrugadora para la fabricación de cartón micro-

corrugado y corrugado los cuales rápidamente se posesionarían en el mercado industrial,

agroindustrial e internacional por la capacidad de reacción en dar soluciones inmediatas a

sus clientes.

A inicios de esta década esta industria amplía sus instalaciones debido a la demanda de

productos y mejora sus equipos con la compra de una máquina corrugadora y una

troqueladora de última tecnología en el Ecuador posesionándose entre las mejores industrias

cartoneras de Latinoamérica.

La tecnología de punta adquirida se complementa con la implementación de software

informáticos que ayudan a mejorar la eficiencia en la parte contable y despacho de producto

terminado, además con certificaciones internacionales que dan validación del alto nivel y la

calidad de sus productos a nivel mundial, todas estas mejoras ayudaron al crecimiento

organizacional que en la actualidad tiene en su nómina más de 450 colaboradores

comprometidos con los objetivos y la visión de la empresa.

El listado de certificaciones internacionales que posee de calidad, seguridad,

deforestación, importación y exportación los cuales garantizan las toneladas de producto

terminado producidas al año, satisfaciendo al mercado nacional e internacional y brindando

soluciones en el empaque para la transportación segura de diversos productos.

Organización

La empresa mencionada tiene distribuido áreas, actividades y funciones definiendo las

responsabilidades a cada departamento y líder para que se cumpla de manera más fácil las

metas trazadas.

El área principal donde se realizará la investigación y gestión de los cambios es en la

Bodega de Producto terminado con aproximadamente 70 colaboradores, por tal motivo es

fundamental conocer la manera en que se reparten los cargos y funciones, por lo que se

muestra el organigrama del departamento en la Figura Nº 3.

El departamento labora las 24 horas del dia y solo descansa 2 días al año por feriados,

esto demuestra el trabajo constante que poseen los colaboradores, donde cada uno es

responsable de sus actividades diarias las cuales son de vital importancia para el

funcionamiento correcto del área y los despachos eficientes diarios a nivel nacional para

satisfacer las necesidades de los clientes.

Diseño de investigación y antecedentes 21

Figura 3. Organigrama de bodega de producto terminad, Información tomada de datos referenciales de

la empresa, elaborado por: Castro Zambrano Eder Andrés.

A continuación se mencionan las funciones de cada puesto de trabajo, donde se detallan

las responsabilidades de cada miembro de la Bodega de producto terminado:

Jefe de Bodega de producto terminado:

Asegurar el orden y cumplimiento en el almacenamiento de la bodega de producto

terminado.

Captar toda la información relevante a realizar en el proceso de despacho y

facturación.

Garantizar el cumplimiento de los planes de despachos de producto terminado.

Controlar la capacidad de almacenamiento, el nivel de inventario y rotación de los

productos terminados y pallets.

Jefe de Bodega de producto terminado

Coordinador de despacho y transporte

Despachador

EstibadorOperador de

Montacarga de despacho

Facturador Verificador

Operador de Montacarga

Eléctricos

Asistente de Bodega de producto terminado

Jefe de control de inventario

Asistente de control de inventario

Operador de montacargas

Diseño de investigación y antecedentes 22

Administrar la toma física de inventarios de los productos terminados existentes en el

almacén.

Cumplir y garantizar el cumplimiento de las políticas de la empresa.

Garantizar y velar el cumplimiento de los planes de mantenimiento de las

instalaciones y equipos.

Administrar y cumplir con el presupuesto asignado en las respectivas cuentas a cargo.

Administrar, controlar la gestión y desempeño del recurso humano asignado.

Garantizar cumplimiento de vacaciones, capacitación y evaluación del personal.

Asegurar el cumplimiento de los lineamientos del proceso de reclamos y nota de

créditos.

Garantizar el cumplimiento y ejecución de proyecto(s) dentro de la Bodega de

producto terminado.

Comunicar las estrategias de Mejora Continua dentro y fuera de la Bodega de producto

terminado.

Mantener los procesos de Seguridad y Calidad de acuerdo a la política de la empresa.

Coordinador de transporte y despacho:

Realizar el traslado de información y los resultados de turno a coordinadores entrantes.

Captar toda la información relevante para realizar los despachos correctamente.

Coordinar y garantizar la correcta asignación de camiones de acuerdo a las solicitudes

de los clientes y a la disponibilidad de los transportes.

Dar visibilidad al departamento de producción de las necesidades de despachos para

no incurrir en tiempos muertos.

Garantizar la correcta administración del personal a cargo para cumplir con los planes

de despachos.

Responsable de la administración de máquinas y montacargas para la operación de

despacho en la Bodega de producto terminado.

Responsable de las operaciones del almacén y de proyectos de mejora continua

asignados.

Coordinar con Servicio al Cliente todas las particularidades del despacho diario.

Reporte de Productividad de Operadores de montacargas, despachadores y

estibadores.

Mantener los procesos del Seguridad y Calidad de acuerdo a la política de la empresa.

Diseño de investigación y antecedentes 23

Participación activa en herramientas y reuniones de Mejora Continua.

Facturador de Bodega de producto terminado:

Realizar el traslape de información y correos por contestar al turno que ingresa.

Leer correos para asegurar captar toda la información relevante para realizar el proceso

de facturación.

Ejecutar las pruebas de facturación solicitadas por el equipo de servicio al cliente.

Imprimir los documentos necesarios para (Orden de carga y traslado, facturas, guías

de remisión, órdenes de compra, etc.)

Dar visibilidad por correo electrónico y chat del status de facturación al finalizar el

turno.

Garantizar el correcto sellado de los camiones.

Comunicar las novedades generadas en la carga (faltante de producto - Facturado no

cargado).

Comunicar las novedades generadas en la facturación (Cliente mal creado, códigos sin

precio, etc.).

Resolver las novedades generadas en la facturación con el equipo de sistemas.

Comunicar cada vez que se envíe una guía de remisión manual (clientes con cambio

de dirección, etc.)

Llevar el registro de las toneladas y vehículos despachados por turno dentro y fuera

del programa SIG (planificación de despacho diario).

Realizar el proceso de facturación en SAP y liquidación de facturas.

Mantener los procesos del Seguridad y Calidad de acuerdo a la política de la empresa.

Despachador de Bodega de producto terminado:

Comunicación en cambios de turnos de los clientes por despachar o novedades

encontradas en su turno.

Leer correos para asegurar captar toda la información relevante y así realizar los

despachos correctamente.

Asegurar que todos los días se lleven a cabo las reuniones para medir el desempeño

por indicadores en el almacén.

Registrar en una tabla de Excel las tareas de carga (operador, estibadores, tiempo,

muelle, tonelaje, etc.)

Imprimir los documentos necesarios para realizar la carga de los camiones.

Diseño de investigación y antecedentes 24

Designar a los operadores de montacargas a las colas de trabajo respectivas.

Designar tareas al personal de estiba (carga, limpieza, etc.).

Dar seguimiento al avance de las tareas realizadas del personal operativo (preparación,

carga, etc.).

Dar visibilidad mediante radio y comunicación presencial del status de preparación y

carga del plan de despachos.

Contabilizar de manera correcta los despachos generados en su turno.

Notificar a coordinador de turno cualquier atraso en la salida de los vehículos.

Comunicar cualquier novedad en el despacho de carga a coordinador de Bodega de

producto terminado.

Asegurar el envío de requisitos especiales de clientes cumpliendo los estándares de

calidad y seguridad.

Participación activa en reuniones de la mejora continua.

Asistente de Bodega de producto terminado:

Coordinar la adquisión de materiales para carga de producto terminado (pallets,

láminas de cartón, stretch film).

Coordinar la adquisición de insumos para la oficina (papel, marcadores, lápices, etc.)

Liderar pilar de mejora continua en reuniones cuando no se encuentre el Jefe de la

bodega de producto terminado.

Encargado de realizar auditorías de 5S en el almacén con el fin de asegurar el

cumplimiento.

Coordinar los permisos de trabajo con proveedores y validar con Seguridad Industrial

y Departamentos competentes.

Gerenciar la dotación de equipos de protección personal a los colaboradores del

almacén.

Administrar el uso de tarjetas rojas (cuando necesita cambio) y amarillas (cuando

necesita reparación) de los equipos, escritorios, máquinas y estructura.

Liderar la ejecución de auditorías de calidad.

Mantener los procesos del Seguridad y Calidad de acuerdo a la política de la empresa.

Responsable de la administración de máquinas y montacargas para la operación de

BPT.

Diseño de investigación y antecedentes 25

Asistente de Inventario:

Leer correos para asegurar captar toda la información relevante para realizar búsqueda

de materiales para el despacho.

Coordinar la toma de física de Inventarios de acuerdo a la solicitud de la Gerencia de

Supply Chain y Jefatura de la Bodega de producto terminado.

Coordinar la toma de Inventarios Cíclicos mensuales, semanales y diarios.

Soporte a errores en la operación local (cuando lo requiera coordinadores,

despachadores o facturadores).

Revisión y segmentación de los productos terminados en el almacén mayor a 30 días.

Cumplir con los controles de verificación de Ingresos de producción.

Revisar los reclamos, casos de faltantes / sobrantes y novedades con las entregas de

los clientes.

Dar visibilidad y retroalimentación de los reclamos generados y solicitados por los

clientes interno y externo.

Ejecutar sin novedades los formatos para dar de baja y gestionar la destrucción o

trituración de los materiales.

Elaborar los formularios y envío de materiales para su valorización previa a las bajas

del mes.

Generar ideas de mejora y ahorros en los procesos de trituración y gestión de reclamos.

1.1.11. Productos.

Los productos que se fabrican y comercializan en el país e internacionalmente son cajas

que sirven como ensamble para diferentes productos según el sector sean estos:

Sector industrial (bebidas, alimentos, aseo personal, útiles escolares y más)

Sector agroindustrial que son exportados a nivel mundial (banano, piña, mango,

manzana, aguacate, brócoli, etc.)

Sector pesquero y camaronero en diferentes tamaños y espesor según requerimientos

y características del producto a empacar.

Sector floricultor produciendo en tamaños y diseños de acuerdo a las necesidades del

cliente.

Los tipos de cajas que se fabrican son cajas de pared sencilla y doble, laminadas,

troqueladas y reguladas, exhibidores, separadores, Pads, esquineros, tapa perforada, base y

Diseño de investigación y antecedentes 26

otros componentes que se producen de acuerdo a la descripción, características y producto

a transportar.

Figura 4. Cajas de cartón fabricadas en la empresa. Información tomada de la empresa.

1.1.12. Recursos utilizados en la operación

Montacargas de combustión: Esta empresa en el área de bodega de producto terminado

cuenta con 7 montacargas que funcionan a gas y están activamente funcionando las 24 horas

del día, los cuales son utilizados para realizar las siguientes operaciones: 2 montacargas son

los destinados en la operación de recepción de producto terminado y almacenarlo en el lugar

adecuado, 4 montacargas son los encargados de abastecer los muelles o vehículos

eficientemente para el despacho de producto terminado sea en plataforma, camiones o

contenedores y un montacargas es el asignado como back up en el caso de urgencias o daño

de alguna maquinaria en la operación Serech Enríquez (2013).

Figura 5. Monta Cargas. Información tomada de la empresa.

Montacargas eléctrico de pasillo: Estos son utilizados únicamente para almacenar, bajar

y ordenar productos terminados en los pasillos de los racks de almacenamiento, la empresa

cuenta con 2 máquinas las mismas tienen una duración de 8 horas de funcionamiento con la

batería totalmente cargada.

Diseño de investigación y antecedentes 27

Figura 6. Montacargas eléctric., Información tomada de Mejias (2013).

Yale: El área cuenta con 2 yales utilizados para el ingreso de pallets de producto

terminado en los camiones que están siendo despachados por clientes especiales cuyo

requerimiento es enviarle las cajas o producto terminado en pallets, también son usados

cuando se desea mover una pequeña cantidad de pallets a puntos cercanos.

Figura 7. Estibador manual. Información tomada de Mejias (2013).

Pallets de madera: Son utilizados para colocar bultos de cajas de producto terminados para

luego ser almacenados y en ocasiones también son despachados pero estos tienen que ser

devueltos por el cliente, aproximadamente se necesitan 700 pallets al día para abastecer la

producción planificada y se despachan una cantidad semejante de acuerdo al presupuesto de

toneladas para el despacho diario.

Figura 8. Paletas de madera. Información tomada de Mecalux (2018).

Computadoras de escritorio: Para el proceso operativo del despacho se utilizan 6

computadoras las mismas que son utilizadas por los coordinadores, despachadores y

facturador, pero en todo el departamento existen alrededor de 10 equipos de computación

para los diferentes roles y funciones.

Diseño de investigación y antecedentes 28

Figura 3. Computador. Información tomada de la empresa.

1.1.12.1. Proceso de verificación y almacenamiento de producto terminado.

Figura 40. Proceso de verificación y almacenamiento. Información tomada de datos referenciales obtenidos

de la empresa. Elaborado por Castro Zambrano Eder Andrés

VERIFICADOR

Revisa plan de produccion y despacho de producto terminado

Imprime plan de producción a montacarguistas

Inspecciona la calidad de los pallets de producto terminado

Sujeta los marbetes donde consta la identificación y

código de barra del material.

Pasa el marbete por el lector de codigo de barra.

Ingresa el material al sistema de inventario de la bodega de producto

terminado.

MONTACARGUISTA

Observa la cantidad de pallets por producir y el almacén para identificar la

ubicación de los mismos.

Almacena los productos terminados, segun layout de la bodega.

Diseño de investigación y antecedentes 29

1.1.12.2. Proceso de despacho de producto terminado.

Figura 51. Proceso de verificación y almacenamiento. Información tomada de datos referenciales

obtenidos de la empresa. Elaborado por Castro Zambrano Eder Andrés

Elabora hoja de carga utilizando el

programa SIG y copiando la

información

a Excel

COORDINADOR

Realiza distribución de carga en el

programa SIG

FACTURADOR

Imprime hoja de carga, la ubica en el

Kanban por horas y coloca el

numero de despacho en el programa SIGElabora hoja de ruta en el programa SAP

Coordina con bascula el ingreso

de camiones para el despacho

Con la hoja de carga asignada realiza

hoja

de control de carga en SAP y la

entrega al despachador

DESPACHADOR

Inspecciona que el camión en el muelle este en buen

estado y totalmente limpio

Revisa e Imprime 3 hojas desde el SIG de la

carga asignada y se la entrega a estibadores,

operador de montacarga y coordinador para

comenzar a cargar el camión

Verifica que los materiales a cargar tengan

el código correcto, las cantidades pedidas

y que estén limpios.

Recepta los Marbetes de lo despachado

por los estibadores

Recibe los Marbetes, el picking y la impresión

de lo contabilizado, para iniciar con la facturacion

Lleva la contabilidad de lo despachado en el

programa SAP y se da la baja a los materiales

en el programa SIG

Recibe hoja de control de carga del coordinador

Capitulo II

Situación actual y diagnostico

2.1.Cumplimiento de despacho en el área de Bodega de producto terminado

En el proceso de despacho de producto terminado la eficiencia en el uso de la capacidad

instalada es de vital importancia en la productividad de una empresa ya que impacta

directamente en los tiempos de entrega al cliente y en la conformidad del mismo, por lo que

se debe considerar como una actividad medular el cumplimiento oportuno y certero de los

despachos planificados. Actualmente la bodega de producto terminado (BPT) de la empresa

cartonera objeto de este estudio está presentando un problema en los niveles de

productividad y eficiencia debido a que no se están cumpliendo las metas pautadas por el

departamento de planificación para la entrega a tiempo de los productos a los clientes.

En esta área se ha evidenciado a través de datos históricos recolectados que no se están

cumpliendo los objetivos trazados por la dirección de la empresa debido al retraso en la

entrega del producto terminado. A continuación se detalla el historial de despacho y

efectividad desde enero 2017 a febrero del 2018, ver Tabla N° 1.

Tabla 1. Historial de Despacho y Efectividad en el área de BPT.

Iinformación tomada de datos referenciales de la empresa, Elaborado por Castro Zambrano Eder Andrés.

En el mismo se puede notar el desenvolvimiento histórico del proceso de despacho de

producto terminado de los tres clientes más importantes que produce la empresa por área

geográfica (Cliente 1 y 2) así como por tipo de producto (Cliente 3) en los últimos 14 meses

hasta febrero del presente año, notándose como en la mayoría de estos no se ha obtenido la

meta en el índice de cumplimiento planificado por la empresa el cual es del 95 %. Lo más

grave de la situación es que se evidencia en los datos mostrados que los valores más bajos

ene-17 1.080 968 90% 938 795 85% 576 530 92% 2.594 2.293 88% 95%

feb-17 902 838 93% 733 689 94% 1.512 1.372 91% 3.147 2.899 92% 95%

mar-17 990 922 93% 827 768 93% 1.891 1.781 94% 3.708 3.471 94% 95%

abr-17 960 889 93% 862 801 93% 1.759 1.653 94% 3.581 3.343 93% 95%

may-17 1.068 1.001 94% 633 592 94% 1.513 1.414 93% 3.214 3.007 94% 95%

jun-17 1.096 1.021 93% 990 931 94% 1.479 1.391 94% 3.565 3.343 94% 95%

jul-17 1.007 900 89% 898 832 93% 1.204 1.120 93% 3.109 2.852 92% 95%

ago-17 1.115 1.027 92% 951 897 94% 1.316 1.231 94% 3.382 3.155 93% 95%

sep-17 974 895 92% 947 881 93% 1.237 1.159 94% 3.158 2.935 93% 95%

oct-17 955 899 94% 830 784 94% 1.446 1.289 89% 3.231 2.972 92% 95%

nov-17 1.053 989 94% 827 781 94% 1.238 1.168 94% 3.118 2.938 94% 95%

dic-17 996 900 90% 846 795 94% 1.304 1.208 93% 3.146 2.903 92% 95%

ene-18 1.132 846 75% 1.017 843 83% 1.812 1.669 92% 3.961 3.358 85% 95%

feb-18 1.039 837 81% 940 817 87% 1.454 1.338 92% 3.433 2.992 87% 95%

Mes/Año

Clientes 1 Clientes 2 Clientes 3 Total

Cumplido %Cumplido % Planificado Cumplido % PlanificadoMETA

Planificado Cumplido % Planificado

Situación actual y diagnóstico 31

en todo este periodo corresponden a los dos últimos meses lo que representa una

disminución reciente de la productividad y la potencial pérdida de clientes en un futuro

cercano de no tomar las medidas correctivas necesarias a tiempo para revertir esta situación,

Ver Figura N° 12

Figura 62. Índice de cumplimiento de despachos real vs planificado. Elaborado por: Castro Zambrano Eder

Andrés

2.1.1. Reclamos por parte de los clientes y baja efectividad en los despachos.

La excelencia en los procesos productivos se mide en gran medida por la satisfacción del

cliente, lo cual es producto del incremento en la productividad de la empresa y el

fortalecimiento de la misma con los años. Actualmente en la bodega de producto terminado

de esta fábrica objeto de estudio, se observa como los índices de reclamos e insatisfacción

por parte de los clientes ha ido en aumento, así como la baja efectividad en el despacho de

productos terminados debido a varios factores tales como el incumplimiento en los tiempos

de entrega, productos despachados con daños en los mismos y en otras ocasiones ítems no

acordes con lo solicitado por el cliente.

La baja efectividad en las entregas por parte de la bodega de producto terminado y el

alto número de reclamos por parte de los clientes se evidencia en los datos recolectados para

el análisis de la situación actual, ver Tabla N° 2

Situación actual y diagnóstico 32

Tabla 2. Efectividad de Despacho.

Información tomada de datos referenciales de la empresa, Elaborado por Castro Zambrano Eder Andrés.

Estos datos muestran el incumplimiento en el despacho de los pedidos atendidos, así

como el número de reclamos, los cuales unos corresponden a la falta de transporte los fines

de semana (el cual es contratado por la empresa) y otros directamente a las labores propias

del departamento de BPT. En el mismo también se muestra el índice de efectividad en el

área de despacho el cual enlaza los pedidos programados con los atendidos así como con los

reclamos realizados por los clientes. Para la medición de la efectividad se utiliza la siguiente

formula:

Efectividad=(Pedidos-Atendidos)+Reclamos-Atendidos

Pedidos atendidos

En el análisis de los datos en este Tabla se puede observar como en el año 2017 se

recibieron 474 reclamos en total y para los dos primeros meses del 2018 ya se tienen 143 lo

que representa un 30% del total del 2017 solo en los dos primeros meses. Además, para el

mes de enero se tiene un incremento del 95% en los reclamos y para febrero del 100.1% en

comparación con estos mismos meses el año anterior. Todo esto no es más que el reflejo de