Un acabado espejo óptimoLe brillant en forme · Un polissage rapide et de grande qualité en peu...

Transcript of Un acabado espejo óptimoLe brillant en forme · Un polissage rapide et de grande qualité en peu...

Un acabado espejo óptimoLe brillant en forme

ACIER POUR MOULES DE MATIERES PLASTIQUES

ACERO PARA MOLDES DE PLÁSTICO

ACIER POUR MOULES DE MATIERES PLASTIQUES

ACERO PARA MOLDES DE PLÁSTICO

2

BÖHLER M333

La demande dans le design des produits fabriqués en série ne laisse plus rien à désirer. Les outilleurs sont obligés de mettre en pratique la multitude d‘idées des styliciens internationaux. La réussite ou l‘échec d‘un produit est souvent déterminé par l‘œil et la sensibilité des doigts. A côté des struc-tures complexes et héliographiques, une surface fortement polie est un des éléments essentiels de la conception d‘un produit.

Une surface fortement polie ne satisfera la vue que si elle a été produite avec des outils de qua-lité. Les impuretés dans l‘acier des outils sont reflétées de façon impitoyable dans le produit. Les surfaces fortement polies ne peuvent être réalisées qu‘avec des outils métallurgiques en acier pur.

L‘acier pour moules de matières plastiques BÖHLER M333 ISOPLAST a été développé pour répondre à cette exigence et offre aux outilleurs la possibilité de produire des surfaces fortement polies facilement et sans grand effort.

Las exigencias de diseño para los artículos de uso diario fabricados en serie satisfacen todos los deseos. El desafío para los herramentistas es llevar a la práctica la gran variedad de ideas de diseñadores internacionales. Frecuentemente se puede saber si un producto será un “éxito” o un “fracaso” con sólo mirarlo o tocarlo con la punta de los dedos. Aparte de acabados de superficie fotograbados y complejos, la superficie altamente pulida representa un elemento en el diseño de productos.

Que una superficie altamente pulida satisfaga también los requisitos con respecto a la óptica depende mucho de la estructura de la herramien-ta. Las impurezas en el acero de herramientas se reflejan en forma implacable en el producto. Las superficies altamente pulidas pueden obtenerse únicamente con aceros de herramienta que metalúrgicamente sean de alta pureza.

El BÖHLER M333 ISOPLAST para moldes de plástico ha sido desarrollado con el objetivo de satisfacer esa exigencia y les ofrece a los herra-mentistas la posibilidad de producir superficies altamente pulidas, sin complicaciones y con esfu-erzo reducido.

ACIER POUR MOULES DE MATIERES PLASTIQUES

ACERO PARA MOLDES DE PLÁSTICO

3

AVEC UNE GARANTIE DE POLISSAGE BRILLANTCON GARANTÍA DE ACABADO ESPEJO

Des surfaces polissables optimales

Une conductibilité thermique améliorée

Une ténacité et une dureté extraordinaires

Une excellente résistance à la corrosion

Pulibilidad óptima para un acabado espejo

Conductividad térmica mejorada

Tenacidad y dureza excepcionales

Muy buena resistencia a la corrosión

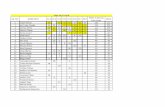

Les valeurs moyennes des appréciations de plusieurs entre-prises en Autriche et en Allemagne par rapport au temps et à la qualité du polissage à la main, ainsi que par machine, de six échantillons par matière testée.

Valores medios de los resultados obtenidos por varias empresas en Austria y Alemania en lo que respecta a tiempo y calidad después del pulido mecánico y manual de 6 mue-stras de cada material.

1.4028 VLBO / VAR1.2083 ESU / ESR

excellent/muy bueno

Un polissage rapide et de grande qualité en peu de temps; résultats de laboratoire et des tests pratiques / Un pulido rápido y de alta calidad en menos tiempo. Resultados de laboratorio y de la práctica

Capa

cité

de p

oliss

age

(éva

luat

ion

de 1

à 5

) /Pu

libili

dad

para

un

acab

ado

espe

jo

(val

orac

ión

1–5)

M333

Cond

uctib

ilité

ther

miq

ue /

Cond

uctiv

idad

térm

ica (W

/m.K

)

30

25

20

Un cycle raccourci et une productivité plus élevée grâce à une conductibilité thermique améliorée Finies les bouffées de chaleur pour vos outils ! / Tiempo de ciclo más corto y mayor productividad gracias a la conductividad térmica mejorada. Su herramienta no se recalienta.

0 100 200 300 400 500Température de contrôle / Temperatura de ensayo (°C)

1.2343 ESU / ESR

1.2083 ESU / ESR

M333

ACIER POUR MOULES DE MATIERES PLASTIQUES

ACERO PARA MOLDES DE PLÁSTICO

BÖHLER M333

4

ACIER POUR MOULES DE MATIERES PLASTIQUES

ACERO PARA MOLDES DE PLÁSTICO

BÖHLER a développé en collaboration avec des spécialistes de l‘outillage une matière qui, grâce à une optimisation révolutionnaire d‘alliages et une nouvelle technologie de fonte, dispose de la meilleure capacité de polissage, d‘une ténacité remarquable, d‘une excellente résistance à la cor-rosion et d‘une meilleure conductibilité thermique.

Cet ensemble de qualités assure des économies grâce à une réduction sensible de l‘effort de polissage des éléments à polir, une durée de vie plus élevée des parties fixes des moules (besoin moindre d‘outils, coûts réduits de maintien et de réparation, résistance élevée à la rupture) et à une amélioration de la productivité à travers des cycles plus courts.

La production de parties polies ne représente donc plus aucun risque pour le manufacturier.

Junto con especialistas en herramientas, BÖHLER ha desarrollado un material que, por medio de una optimización revolucionaria de aleación y una nueva tecnología de fundición, posee la mejor pulibilidad, una tenacidad excelente, una muy buena resistencia a la corrosión y una conductivi-dad térmica mejorada.

Este conjunto de propiedades positivas garantiza ahorros de costes debido a una reducción consi-derable del esfuerzo necesario para pulir compo-nentes con acabado espejo, una mayor vida útil de los insertos de molde (menor necesidad de herramientas nuevas, tiempos más breves para mantenimiento y reparación, y mayor resistencia a la rotura).

Por consiguiente, la fabricación de insertos con acabado espejo ya no significa un riesgo para el fabricante de moldes.

Composition chimique (%) C Si Mn Cr Divers

0,28 0,3 0,3 13,5 +N

La recette avec „garantie de polissage“.

Composición química (%) C Si Mn Cr Otros

0,28 0,3 0,3 13,5 +N

La receta con “garantía de brillo”.

UNE PRODUCTIVITE PLUS ELEVEE A MOINDRE COUTMAYOR PRODUCTIVIDAD CON MENORES COSTES

5

0 0 2,288 00,33 00,33 1313 5,5 + +NN 0 0 2,288

5

6

BÖHLER M333ACIER POUR MOULES DE

MATIERES PLASTIQUES

ACERO PARA MOLDES DE PLÁSTICO

Traitement thermique

Recuits :• 730 – 780 °C / refroidissement au four• Dureté après le recuit : max. 220 HB

Recuit de relaxation :• approx. 650 °C• Après chauffage à cœur, maintenir à température dans une atmosphère neutre pendant 1 à 2 heures.• Refroidissement lent au four

Trempe :• 980 à 1020 °C• Nous recommandons un maintien à 980 °C pour les grands moules (épaisseur > 80 mm et refroidissement N2 au vacuum).• Résistance après chauffage à cœur : 30 minutes.

Surgélation :Une surgélation à –150 °C est recommandée pour stabiliser le changement de masse.

Revenus :Le revenu doit avoir lieu immédiatement après la trempe. Nous recommandons d‘effectuer un minimum de deux revenus.Temps de maintien au four : 1 heure par 20 mm d‘épaisseur, mais au moins 2 heures.

Structure en état de recuit • ferrite + carbure

Structure en état de trempe :• martensite + carbure

Traitement thermique et matériaux primaires

Un revenu à basse température produit la meilleure combinaison de ténaci-té, de dureté et de résistance à la corrosion. Le meilleur état de contrainte résiduelle est atteint par un revenu à haute température. Cela est surtout important lorsqu‘une électro-érosion ou un traitement de surface suit le traitement thermique. Afin d‘atteindre la combinaison optimale de toutes les caractéristiques et propriétés des matériaux, nous recommandons l‘utilisation de matériaux primaires proches des mesures finales désirées.

Revenus / Revenido 2 x 120 min.Paramètres de refroidissement λ = durée de refroidissement de 800 à 500 °C en secondes x 10-2 / Parámetro de enfriamiento λ = duración de enfriamiento de 800 a 500 °C en segundos x 10-2

DIN 1.2083

Forc

e de

flex

ion

par c

hoc

/ En

ergí

a de

flex

ión

por i

mpa

cto

(J)

400

300

200

100

0

Force de flexion par choc en relation avec la vitesse de refroidissement / Energía de flexión por impacto en dependencia de la velocidad de enfriamiento

Dureté / Dureza: 50 ± 1 HRC

Trempe / Templado: 1020 °C, λ = 0,5petites parties /piezas pequeñasTrempe / Templado:

980 °C, λ = 8,0grandes parties /piezas grandes

Trempe / Templado: 1020 °C, λ = 0,5

250°C 250°C 250°C500°C 510°C 520°C

M333M333

Dure

té /

Dure

za (H

Rc)

60

55

50

45

40

35

30

25

20

Courbe de revenu / Diagrama de revenido

0 100 200 300 400 500 600 700Température de revenu / Temperatura de revenido (°C)

1020 °C

980 °C

7

UNE TENACITE ET UNE DURETE REMARQUABLESTENACIDAD Y DUREZA EXCEPCIONALES

Tratamiento térmico

Recocido blando:• 730 – 780 °C / enfriamiento en el horno• Dureza después del recocido blando máx. 220 HB

Recocido de eliminación de tensiones:• aprox. 650°C• Después del calentamiento integral mantener a temperatura 1 a 2 horas en atmósfera neutra.• Enfriamiento lento en el horno.

Templado:• 980 a 1020 °C• Se recomienda 980 °C en forma duradera para moldes grandes (espesor relevante > 80 mm y vacío enfriamiento con N2).• Tiempo de mantenimiento después del calentamiento integral: 30 minutos.

Tratamiento criogénico:Es recomendable un tratamiento criogénico a –150 °C para estabilizar el cambio dimensional.

Revenido:El revenido debe realizarse inmediatamente después del templado. Se recomienda revenir al menos dos veces.Tiempo de permanencia en el horno 1 hora por cada 20 mm de espesor de material, pero como mínimo 2 horas.

Estructura en estado recocido:• ferrita + carburo

Estructura en estado templado:• martensita + carburo

Tratamiento térmico y material de partida

El revenido a bajas temperaturas da como resultado la mejor combinación de tenacidad, dureza y resistencia a la corrosión. El mejor estado de tensión interna se obtiene por medio del revenido a temperaturas más elevadas. Esto es importante sobre todo cuando al tratamiento térmico le sigue un meca-nizado por electroerosión o un tratamiento de superficie. Para alcanzar la combinación óptima de todas las propiedades del material es recomendable utilizar material de partida con medidas que sean lo más próximas posible a las definitivas.

Trempe : 1020 °C / Refroidissement N2 + revenuTest de la densité du courant 1 x 10-5 A/cm2, milieu : Eau de mer synthétique avec HCL/pH4 /Templado: 1020 °C / enfriamiento con N2 + revenidoDensidad de corriente de ensayo: 1 x 10-5 A/cm2, medio: agua de mar sintética con HCL/ph4

Test de traitement thermique : 1020 °C / Refroidissement à l‘huile + 250 °C / 2 x 2hTratamiento térmico de probeta: 1020 °C / enfriamiento con aceite + 250°C / 2 x 2 horas.

DIN 1.2083 ESU / ESR

DIN 1.2083 ESU / ESR

DIN 1.4028 VLBO / VAR

DIN 1.4028 VLBO / VAR

Pote

ntie

l / P

oten

cial (

mV H

)

400

200

0

-200

Résistance à la corrosion de l‘acier à 13% de chrome. /Resistencia a la corrosión de aceros al cromo al 13%.

Coût moindre de maintien grâce à une meilleure résistance à la corrosion. La chimie le prouve - l‘eau salée ne peut être soudoyée! / Menor trabajo de mantenimiento gracias a una mejorada resistencia a la corrosión. La química lo prueba: ¡El agua salada es insobornable!

250°C 250°C 250°C520°C 520°C 520°C

M333

M333

Test au brouillard salin selon DIN 50021 / Ensayo con niebla salina según DIN 50021

8

BÖHLER M333ACIER POUR MOULES DE

MATIERES PLASTIQUES

ACERO PARA MOLDES DE PLÁSTICO

Les coûts et la durée de vie du fraisage de l‘acier en état de recuit sont déterminés par les outils à carbure métallique et à plaquettes amovibles et se rapportent à une largeur d‘usurede 0,35 µm.

Los costes y la vida de la herramienta para el fresado en el estado de recocido blando fueron determinados con herramientas con plaquitas cortantes reversibles de metal duro y están referidas a una anchura de marca de desgaste de 0,35 µm.

Influence du processus d‘usinage sur le temps de polissage

Influencia del proceso de mecanización sobre el esfuerzo necesario para pulir

Qualité de la surface après fraisage par des outils à carbure métallique /Estructura de la superficie después del fresado con herramienta de metal duro

Apparence de la surface après électroérosion par enfonçage avec des électrodes de cuivre / Aspecto de la superficie después del avellanado por electroerosión con electrodo de cobre

Electroérosion

Une bonne capacité d‘érosion à cause du degré de pureté (voir les instructions WBH).

Electroerosión

Buena electroerosionabilidad debido al grado de pureza (véase las instrucciones de tratamiento térmico).

Matériau : BÖHLER M333 ISOPLASTenviron 52 HRC après trempe et revenu

Material: BÖHLER M333 ISOPLASTtemplado y revenido a aprox. 52 HRC

Il faut environ 20 % de temps supplémentaire pour que la surface d‘une cavité qui a subi une électro-érosion par enfonçage atteigne un niveau défini de polissage brillant.

El esfuerzo necesario para pulir es aprox. un 20% mayor para alcanzar una calidad definida de pulido de acabado espejo en el caso de una superficie avellanada por electroerosión de una cavidad.

Coût

s d‘

usin

age

/ Cos

tes

de d

espr

endi

mie

nto

de v

iruta

(E

UR)/1

0 cm

3

15

10

5

0

Usinage économique : Usinage / Fraisage /Mecanizado rentable: Desprendimiento de viruta / Fresado

200 300 400 500 600 700Vitesse de coupe / Velocidad de corte (m/min)

1.2083 ESU / ESRM333

9

VALEURS MOYENNES POUR L‘USINAGEVALORES ORIENTATIVOS PARA EL DESPRENDIMIENTO DE VIRUTA

Soudage de réparation

Le soudage, comme pour tout acier d‘outillage, présente un risque de fissures.Si un soudage est absolument indispensable, nous vous recommandons de suivre les indications de votre fournisseur de matériaux métalliques d‘apport.

Soldadura de reparación

El peligro de fisuras en los trabajos de soldadura está presente, como ocurre por lo general en aceros de herramientas.Si es absolutamente necesario soldar, le solicitamos que preste atención a las directivas de su fabricante de material de aportación de soldadura.

État de traitement thermique : recuit / état de livraison / Estado de tratamiento térmico: recocido blando / estado de suministro

Profondeur de coupe / Profundidad de corte (mm) 8 – 4 4 –1 1 – 0,5Avance / Avance (mm/rev.) 0,8 – 0,4 0,4 – 0,25) 0,25 – 0,1 Vitesse de coupe / Velocidad de corte vc m/minBOEHLERIT LC 225 C / ISO HC-P25 110 – 150 150 – 200 190 – 300BOEHLERIT LC 235 / ISO HC-P53 90 – 130 130 – 180 170 – 280

Drehen / Torneado

Avance (mm/dent.) / Avance (mm/diente) 0,5 – 0,36 0,35 – 0,16 0,15 – 0,08 Vitesse de coupe / Velocidad de corte vc m/minBOEHLERIT LW 225 / ISO HW-P25 60 – 100 70 – 110 80 – 120BOEHLERIT LC 225 M / ISO HC-P25 80 – 120 100 – 150 140 – 190BOEHLERIT LC 230 F / ISO HC-P30 70 – 100 80 – 130 120 – 170

Fraisage / Fresado

Diamètre de la perceuse / Diámetro de broca (mm) 3 – 20 20 – 54 A carbure métallique / Plaquettes amovibles / Herramienta de metal duro y macizo Plaquitas cortantes reversiblesAvance / Avance (mm/rev.) 0,15 – 0,25 0,05 – 0,20 Vitesse de coupe / Velocidad de corte vc m/minFette LC 640S/ISO HC-K40 50 – 100 50 – 100BOEHLERIT R 331 / ISO HC-P30 150 – 200 150 – 200BOEHLERIT SB 40 / ISO HW-P40 100 – 140 100 – 140

Perçage / Taladrado

Recommandations du matériau de coupe pour un usinage à sec, valeurs moyennes pour outils à plaquettes amovibles, utiliser une avance moindre lors de l‘utilisation d‘outils à carbure métallique.

Recomendación de material de corte para meca-nización en seco; valores orientativos para herra-mientas de plaquitas cortantes reversibles; en el caso de utilización de herramientas de metal duro y macizo deben aplicarse avances más reducidos.

10

BÖHLER M333ACIER POUR MOULES DE

MATIERES PLASTIQUES

ACERO PARA MOLDES DE PLÁSTICO

Diagramme quantitatif de structure :Diagrama cuantitativo de estructura:

K Carbure / Carburo

RA Austénite résiduelle / Austenita residual

A Austénite / Austenita

M Martensite / Martensita

P Perlite / Perlita

Analyse / Análisis C Si Mn Cr N

0,27 0,35 0,26 13,51 0,11

Essai / Probeta HV10

a 0,4 654 b 3,0 647 c 8,0 644 d 23,0 603 e 40,0 517 f 65,0 323 g 100,0 228 h 180,0 203

Tem

péra

ture

en

°C /

Tem

pera

tura

en

°C

Diagramme TTT du refroidissement continu / Diagrama TTT para el enfriamiento continuo

Temperatura de austenitización: 1020 °CTiempo de espera: 15 minutos

2 … 100 porción de estructura en %0,4 … 180 parámetro de enfriamiento (λ), es decir, duración del enfriamiento de 800 – 500 °C en s x 10-2

Température d‘austénitisation : 1020 °CTemps de maintien : 15 minutes

2 … 100 la structure en %0,4 … 180 paramètres de refroidissement (λ), c-à-d une durée de refroidissement de 800 – 500 °C en s x 10-2

Minutes / Minutos Heures / Horas Jours / DíasTemps en secondes / Tiempo en segundos

Paramètres de refroidissement λ / Parámetro de enfriamiento λ

Temps de refroidissement de 800 °C à 500 °C en secondes. / Tiempo de enfriamiento de 800 °C a 500 °C en seg.

Stru

ctur

e en

% /

Est

ruct

ura

en %

1 En surface / Borde de pieza de trabajo2 Au cœur / Núcleo de pieza de trabajo3 test de Jominy Distance de la surface trempée / Ensayo Jominy: Distancia desde la superficie frontal

Diam

ètre

en

mm

/ Di

ámet

ro e

n m

m

Air/Aire Huile/Aceite

Eau/Agua

1200

1100

1000

900

800

700

600

500

400

300

200

100

0

BRILLE DANS TOUTES LES DIMENSIONS ET FORMESBRILLA EN CUALQUIER DIMENSIÓN Y FORMA

REFUSIÓN BAJO ELECTROESCORIA BAJO GAS A PRESIÓN / DE PROTECCIÓN

Con esta tecnología es posible una refusión en un recipiente cerrado bajo atmósfera de nitrógeno y/o argón, o sea excluyendo el oxígeno. Con ello se consigue un aumento del grado de pureza oxí-dico y consecuentemente mejoras en la resistencia a la corrosión, la pulibilidad, la fotogrababilidad y la electroerosionabilidad del acero.

PROCEDE DE FUSION SOUS LAITIER AVEC GAS COMPRIME / PROTECTEUR

Cette technologie permet de procéder à une fusion dans un récipient fermé sous atmos-phère d‘azote et/ou d‘argon, à l‘exclusion donc d‘oxygène. Cela rehausse le niveau de pureté de l‘oxyde et produit par conséquence une améli-oration de la résistance à la corrosion et de la capacité de polissage, d‘héliographie et d‘érosion de l‘acier.

Le côté économique, étape par étape

Toute coupe est possible, qu‘elle soit simplement sciée, pré-fraisée, sur 1, 2, 3 ou tous les côtés – et sera évidemment délivrée à l‘heure.

Une logistique optimale de livraison garantie le parcours le plus rapide au client.

Rentabilidad, pieza por pieza

Cada corte, ya sea solamente aserrado, desbastado con fresa, de 1, 2, 3 ó todas las caras es posible – y ello naturalmente justo a tiempo.

Una logística de entregas optimizada garantiza el camino más rápido para el cliente.

11

M333 FSp – 12.2010 – 1.000 CD

BÖHLER Edelstahl GmbH & Co KGMariazeller Straße 25A-8605 Kapfenberg/AustriaPhone: +43-3862-20-71 81Fax: +43-3862-20-75 76E-Mail: [email protected]

SPECIAL STEEL. FOR THE WORLD´S TOP PERFORMERS.

Impr

imé

sur p

apie

r san

s ch

lore

et n

on p

ollu

ant /

Impr

eso

sobr

e pa

pel b

lanq

uead

o sin

clo

ro y

sin

efe

ctos

per

judi

ciale

s pa

ra e

l med

io a

mbi

ente

Votre partenaire:Entregado por:

Les indications données dans cette brochure n‘obligent à rien et servent donc à des informations générales. Les indications auront caractère obligatoire seulement au cas où elles seraient posées comme condition explicite dans un contrat conclus avec notre société. Ces données sont des valeurs de laboratoire et peuvent être différentes de celles obtenues dans la pratique. Lors de la fabrication de nos produits, des substances nuisibles à la santé ou à l‘ozone ne sont pas utilisées.

„Los datos contenidos en el folleto se facilitan a efectos meramente informativos y, por lo tanto, no serán vinculantes para la empresa. Estos datos serán vincu-lantes sólo si se especifican explícitamente en un contrato formalizado con nosotros. Los datos indicados son valores medidos en laboratorio y pueden diferir de los obtenidos en la práctica. En la fabricación de nuestros productos no se utilizan sustancias nocivas para la salud o la capa de ozono.“