Traduccion Troubleshooting Torres de Destilación

-

Upload

franklin-santiago-suclla-podesta -

Category

Documents

-

view

35 -

download

3

description

Transcript of Traduccion Troubleshooting Torres de Destilación

Página 1 de 45

Capítulo 12

TORRES DE DESTILACIÓN A menudo los Operadores reportan que las principales unidades de proceso están limitadas por la capacidad de una torre de destilación en particular. El ingeniero de procesos asignado a esa unidad debería tomar este reporte como un desafío; investigar la situación y determinar con precisión que aspecto de la operación es realmente limitante. La experiencia ha mostrado que muchas de las limitaciones reportadas de los procesos, son realmente triviales en naturaleza. Por ejemplo, un condensador de tope puede no haber sido lavado o las bandejas de la torre pueden están tapadas y necesitan ser lavadas con agua. Este problema menor puede ser rápidamente rectificado a bajo costo. En general, el mal montaje, la acumulación de suciedad, y los problemas en las tuberías son la causa más común de limitaciones en la capacidad, más que un equipo de tamaño insuficiente. Destilación de hidrocarburos ligeros. Si uno esta resolviendo problemas en una torre de destilación, en una instalación de recuperación de líquidos de gas natural o en una refinería de petróleo, los componentes del problema que causa el fraccionamiento inadecuado, son los mismos:

- Daños internos de la torre. - Tasas de reflujo bajas. - Control errático. - Inundación.

Problemas de Control Hay un método muy directo para determinar si un problema de control esta generando productos fuera de especificación. Este método esta basado en la siguiente premisa:

“Si no puedes operar en manual, nunca operaras en automático”.

Ciertamente, para las operaciones relativamente simples de interés en este texto (deetanizadoras, debutanizadoras, separadores de propano y butano, y desisopentanizadoras), las especificaciones de fraccionamiento del gas licuado de petróleo y de la gasolina son alcanzables con control manual. Si no se puede operar satisfactoriamente una columna de destilación en control manual por unas pocas horas, compruebe si las válvulas de control en el campo están respondiendo adecuadamente a la señal de posicionamiento de la válvula de la sala de control. Después, incrementar las tasa de reflujo y la entrada de calor a los fondos de la torre (duty del reboiler). Una inesperada gran mejora en la separación entre los componentes principales ligeros y pesados, indica pobre contacto liquido-vapor debido a la descarga del líquido a través de las bandejas o que se haya producido una canalización del vapor en los lechos empacados. De otro lado, si la eficiencia de separación no se incrementa notablemente e incluso decrece cuando el reflujo es aumentado, el problema es inundación. Inundación Hay dos términos comúnmente aceptados para describir la inundación en una torre de bandejas:

• Inundación líquida • Inundación Jet

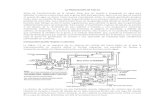

La figura 12-1 muestra el efecto en la caída de presión de la torre cuando la tasa de reflujo y el duty del reboiler son incrementados. El punto de inundación líquida esta caracterizado por un repentino incremento de la caída de presión medida. En este punto la capacidad de la bajante para drenar el líquido fluyendo sobre la salida del vertedero es insuficiente. La altura del líquido en las bajantes mostrada en la Figura 12-2 se incrementa hasta alcanzar el tope del vertedero; en este punto el líquido comienza a acumularse en la parte superior de la bandeja y el drenaje desde la bajante en la bandeja superior es reducido. Tal es así, que todas las bandejas por encima de la bandeja que esta inundada también comienzan a inundarse. La inundación completa desarrollada por el flujo descendente siempre reducirá grandemente la eficiencia de fraccionamiento. Los flujos descendentes, pueden causar inundación, a incluso tasas de flujo relativas bajas, si el lado inferior de los flujos descendentes no está sumergido en el líquido del plato. No sellar la bajante permite al flujo de vapor ascendente interferir con el flujo del líquido en la bajante, y así reduce la capacidad del manejo del líquido. Las bajantes también se inundarán a tasas bajas de flujo, debido a las altas caídas de presión a través de los platos. Después de todo, la altura del líquido en la bajante deber ser suficiente para vencer la presión diferencial entre bandejas. Por lo tanto, los depósitos sucios en los platos, los que reducen el área abierta disponible para el flujo de vapor, pueden precipitar retroactivamente la bajante y provocar la inundación líquida.

FIGURA 12-1. Reducción de la separación a altas tasas de reflujo indica inundación.

Las bajantes no necesariamente tienen que desbordarse a excesivas cargas para reducir la eficiencia de la torre. La Figura 12-1 muestra datos recolectados en un separador de GLP, propano – butano. La causa del incremento del contenido de butano en la corriente del tope, a altas tasas de reflujo, fue excesivo arrastre de líquido entre bandejas. Factores, tales como el incremento de la tasa de reflujo, la que aumenta el nivel del líquido en los platos, promoviendo el arrastre, el cual cuando es excesivo, es llamado “Inundación Jet”. Inundación Jet

Página 2 de 45

Desde luego, la inundación inducida por las bajantes de respaldo también aumentará el nivel de líquido en la bandeja, mientras que el arrastre del líquido incrementa la carga de la bajante. Por lo tanto los términos inundación líquida y jet son un asunto de semántica. La inundación – en lo concerniente al personal operativo – esta dada por lo siguiente:

• La diferencia de temperatura entre la salida del reboiler y el tope de la torre, se reduce cuando la tasa de alimentación es aumenta.

• La concentración de componentes principales pesados, aumenta cuando la tasa de

reflujo aumenta.

• Con el duty del reboiler fijo, incrementar la tasa de reflujo no resulta en un incremento proporcional de la tasa de productos de fondos.

FIGURA 12-2. El lado inferior de la bajante debería extenderse ½ pulg. Abajo del tope

del vertedero La carga de la bandeja la cual corresponde al tipo de inundación incipiente de bandeja, descrito arriba, es caracterizada por lo siguiente: Ecuación 1:

≥∆

))(.)(.( TSTgrspP

N

22% a 25%

Donde: ∆P: caída de presión, pulgadas de agua.

Sp gr: Gravedad específica del líquido en la bandeja a la temperatura apropiada.

: Número de bandejas NT TS: Espacio entre bandejas, pulgadas.

MEDICIÓN DE LA PÉRDIDA DE PRESIÓN DE LA BANDEJA Para obtener una medición exacta de la perdida de presión a través de las bandejas en un fraccionador de baja presión (menor a 15 psig), se puede utilizar un indicador de presión

Página 3 de 45

único. Sin embargo, para la mayoría de servicios que implican propano, butano y condensados de gas natural, se debe emplear un indicador de ∆P como el Magneholic. Los indicadores Magneholic están disponibles para presiones de hasta 500 psig. Si la finalidad es resolver problemas, es mejor localizar el indicador Magneholic como se muestra en la figura 12-3, mas que confiar en la purga de los gases inertes de las llaves de presión para prevenir la condensación liquida en las caídas de presión la cual distorsiona la verdadera medición del ∆P de la bandeja.

FIGURA 12-3. Instalación de un indicador ∆P con auto drenado es vital para detectar

la inundación de la bandeja. INCIDENTES CONFUSOS La localización de averías de las plantas de procesos esta caracterizada por un descenso en el realismo. Como una prueba de esta afirmación, considerar que medir una caída de presión de torre baja no prueba que la torre no esta inundada, y que medir una caída de presión alta de la torre, no establece que las bandejas (o empaques de la torre) están sobrecargados. Por ejemplo, los operadores de una planta de líquidos de gas natural notaron un contenido inusualmente alto de butano, en el producto de tope del depropanizador. Para rectificar el problema, aumentaron la tasa de reflujo cerca al 20%. Esto solo pareció degradar el fraccionamiento aún más. Los operadores revisaron las caídas de presión en la sección de rectificación, esperando encontrar las bandejas inundadas. Para su sorpresa, la caída de presión medida por bandeja era bastante baja. ¿Significó esto que la torre no estaba inundada?

Página 4 de 45

Cuando inspeccioné la torre, encontré una indicación absolutamente positiva de inundación, una línea de venteo en el tope de la torre emitió liquido cuando se abrió. Esta observación

unida con la baja caída de presión por bandeja medida, indicaba que solo la bandeja de tope estaba inundada. Cuando abrimos la torre para inspeccionar, encontramos el plato de la bandeja del tope incrustado con productos de corrosión. Estos depósitos habían causado una alta caída de presión solo en la bandeja del tope y habían causado que la bajante en solo la bandeja del tope to back – up. ALTO NIVEL DE LÍQUIDO INDUCE A LA INUNDACIÓN La figura 12-4 ilustra la operación de una debutanizadora equipada con un reboiler. El nivel del líquido en el fondo de la torre esta determinado por la diferencia de presión entre el reboiler y la torre. Como los vapores del reboiler regresan a la torre, el reboiler debe estar a mayor presión, los operadores de planta observaron que cuando incrementaban la carga de calor al reboiler más allá del punto seguro, la lectura del indicador de ∆P aumentaría dramáticamente, indicando inundación. Por lo tanto concluyeron erróneamente que las bandejas estaban sobrecargadas. Sin embargo, la inundación de la torre fue inducida por el alto nivel del líquido en los fondos de la torre. Cuando el duty del reboiler fue incrementado, la presión del reboiler también incremento. Este aumento el nivel en los fondos de la torre. Cuando este nivel alcanzó la boquilla de retorno de vapor del reboiler, la torre se inundó debido al arrastre de líquido desde el fondo de la torre hasta el fondo de la bandeja. Los operadores habían notado que el nivel del líquido aumentó cuando el duty del reboiler fue incrementado, pero ellos pensaron que el nivel de líquido de fondos no causaría inundación de la bandeja hasta que este nivel alcance el fondo de la bandeja. Este punto merece énfasis: Cuando el nivel del líquido del fondo de la torre, aumenta hasta la entrada de vapor o la boquilla del retorno del reboiler, la bandeja del fondo empezará a inundarse. La inundación se extiende hacia arriba de la torre, mientras que el liquido es arrastrado por encima del cabezal. Sin embargo, incluso en este punto, el nivel del líquido indicado en la torre esta todavía al nivel de la boquilla de ingreso de vapor.

FIGURA 12-4. Incremento de ∆P en la línea de vapor incrementará el nivel del líquido en el fondo de la torre hasta la boquilla de retorno de vapor, a punto que la bandeja de

fondo se inundará. Una cuidadosa investigación de la caída de presión indicó que hubo una inexplicable alta caída de presión en la línea de ingreso de líquido. Cuando la torre fue abierta para inspeccionarla, el cadáver de una rata muerta fue descubierto localizado en la boquilla de ingreso de líquido del reboiler. Involuntariamente, esta rata causó que la torre se inundara

Página 5 de 45

Página 6 de 45

cuando la tasa del reboiler fue incrementada. Si la rata había muerto en la línea de salida del vapor, el efecto hubiera sido el mismo. REVISIÓN DE LA TEMPERATURA VERTICAL Una de las herramientas más poderosas disponibles para identificar inundación de bandeja es un escaneo por radiación. Una revisión vertical de una columna usando una fuente radioactiva mostrará ambos niveles, el del líquido y el de la espuma en las bajantes, y los platos. Desafortunadamente, es un procedimiento excesivamente caro, el costo típico es de US$ 25,000.00 por torre. El objetivo del escaneo por radiación es precisar la bandeja en particular que empieza la inundación. Esta bandeja actúa como un punto pinch en la columna. Esto quiere decir que las bandejas sobre la que se esta inundando, también se inundarán (pero en menor grado). Las bandejas inferiores a la bandeja de punto pinch, no serán afectadas. Un método poco costoso para localizar la bandeja de punto pinch es una revisión de la temperatura vertical. Esto se logra con lo siguiente:

1. Localizando las bajantes en el plano de la torre. 2. Cortando una agujero de 1 pulgada de diámetro en el aislamiento de la torre en línea

con el centro de cada bajante. 3. Usando un pirómetro de superficie (encontrar una punta de prueba con cabeza plana y

sensible) cuidadosamente y exactamente medir la temperatura externa de cada bajante. Esto también se puede hacer con un termómetro infrarrojo.

La figura 12.5 muestra los resultados de una revisión. Si una torre esta funcionando apropiadamente, la temperatura de bandeja siempre disminuye a más altas elevaciones de bandeja. Incluso cuando la eficiencia de la bandeja es baja, todavía habrá un gradiente de temperatura de dirección constante. Sin embargo, la data mostrada en la figura 12-5 indica una inversión de temperatura en la sección de agotamiento de la columna. Hay dos posibles explicaciones para esta inversión:

• Inundación de bandeja. • Problemas en los platos.

Si la caída de presión observada a través de la bandejas es pequeña (de la ecuación 1) la causa de la inversión de temperatura son problemas en los platos. De otro lado, si un incremento de la tasa de reflujo logra una inversión de temperatura entre bandejas, la inundación puede ser predicha con confianza. PROBLEMA DE DOS FASES EN EL NIVEL DE FONDOS Cuando el nivel del líquido en un vaso de nivel, no corresponde al nivel de líquido en el recipiente, Suponemos que las llaves de vaso nivel están taponadas, es posible que el nivel del líquido en el fondo de una torre de destilación sea más alto que el nivel en el vaso indicador. La figura 12-6 ilustra una ocurrencia común en una Torre de aminas en una planta de gas natural con 1.0 de gravedad específica. Dada la localización de las tomas del vaso de nivel, el

nivel del liquido que se muestra en el vaso de nivel es el de la amina. Si pensamos en la altura del vaso de nivel y en el fondo de la torre, como si fueran las dos tomas de un manómetro de dos fases, encontraremos la razón por la que el nivel del hidrocarburo dentro de la torre esta por encima del nivel indicado en el vaso de nivel. Este fenómeno es una causa común de inundación en lavadores de gases. Debido a una equivocada indicación de nivel, el hidrocarburo líquido es permitido alcanzar la entrada de vapor. El líquido es luego arrastrado por el flujo ascendente de gas sobre la bandeja del fondo. La mezcla de hidrocarburo líquido con la solución acuosa de amina promueve la formación de espuma y por lo tanto la inundación de la bandeja del fondo. La formación de espuma o inundación se extienden hacia arriba de la torre hasta que grandes cantidades de amina sean arrastradas hacia arriba con el gas natural dulce. Una vez que el hidrocarburo líquido acumulado en la torre es limpiado por el vapor en las bandejas inundadas, el nivel de fondos de la torre es mantenido debajo de la boquilla de ingreso de vapor, la inundación y la tasa de exceso de amina transferida se detienen. Para los operadores, la causa de la inundación parece inexplicable. Esta se ha iniciado y detenido por si misma. Sin embargo, es posible localizar el nivel en los fondos de un lavador de gas natural con amina por el tacto. La salida del líquido normalmente esta de 20°F a 40°F más caliente que la entrada de vapor. Esta diferencia de temperatura, la podemos notar en la parte exterior del casco de la torre, y corresponde al verdadero nivel del líquido en los fondos. Para prevenir el desarrollo de esta situación, los hidrocarburos que pasan a traves de las llaves deberían ser proveídos en el fondo de las torres de lavado de gas natural de H2S con amina.

Página 7 de 45

FIGURA 12-5. La inversión de temperatura es un indicador definitivo de inundación.

FIGURA 12-6. El nivel observado en el indicador de vidrio puede no corresponder al

nivel de líquido en la torre. FORMACIÓN DE ESPUMAS La ecuación 1 establece que una bandeja disminuye su eficiencia debido a la inundación jet incipiente, cuando la caída de presión por plato, expresada en pulgadas de líquido, equivale al 22% a 25% del espacio entre platos. El término pulgadas de líquido asume que el líquido esta libre de aire. Desde luego, el líquido en las bajantes y en las bandejas esta más cerca de ser una espuma que un líquido. Cuanto mas aireado sea el liquido (más parecido a una espuma será), mayor será el efecto del líquido en la caída de presión medida externamente. Por lo tanto, los líquidos que forman espuma en columnas de destilación (tales como aminas sucias y fraccionadores ricos en etano) alcanzan su punto de inundación jet incipiente a caídas de presión menores del 20% indicado en la ecuación 1. Normalmente, esta espuma no puede ser observada en el fondo de columnas de vidrio a simple vista. Incluso si los fondos de la torre están reteniendo un nivel de espuma sobre la entrada de vapor (o boquilla de retorno del reboiler), el fluido en el cristal de vista es a liviano, líquido deareado. Para observar un alto nivel de espuma en el medidor de vidrio de fondos proceder como sigue:

1. Bloquear la llave del indicador de nivel de los fondos. 2. Abre totalmente la llave del tope.

Página 8 de 45

3. Abrir la válvula de drenado del indicador de cristal. Asumiendo que la espuma esta encima de la llave del tope, la espuma iniciara comenzara a salir lentamente. INCREMENTO DE LA CAPACIDAD DE LA BANDEJA. La capacidad de las torres existentes puede ser incrementada cambiando desde bandejas hasta empaques. Aunque esta es una modificación cara, se pueden lograr incrementos de capacidad de hasta 35%. Desafortunadamente, un estudio mostró que el interior de un separador de isobutano-nbutano de 8 pies de diámetro interior costaría US$ 45 000 para bandejas y US$ 290 000 para estructura empacadas. Un plan menos ambicioso para expandir la capacidad de destilación, es mostrado en la figura 12-7. Combinando las ideas mostradas en este bosquejo con algunas otras características comunes de bandejas, se puede fácilmente incrementar la capacidad hasta en 25%, muchas veces.

1. Convertir las bandejas de paso simple a doble paso (o incluso a cuatro pasos). Nunca usar bandejas de tres pasos, pues la distribución del vapor-líquido resultará pobre. Mantener a una mínima longitud de trayectoria de flujo de 1.

2. Usar bafles deflectores en el centro de las bajantes de las bandejas de dos pasos. 3. Maximizar el número de copas o agujeros en los platos. A menudo, un cambio menor

en las dimensiones de la bajante o en el ancho de un anillo de la bandeja puede acomodar una fila adicional de casquillos de válvulas o muchas más perforaciones.

FIGURA 12-7. Método para aumentar la capacidad de la bandeja

4. Usar una válvula de retención con montaje de casquillo que no restrinja el flujo de vapor. Este, y los siguientes ítems, todos aumentan ligeramente costo de una bandeja.

Página 9 de 45

Página 10 de 45

5. Instalar platos ajustados con tipo venturi. Esto reducirá el ∆P de la bandeja. 6. Inclinar las bajantes, de forma que el área de salida es el 65% del área superior de la

bajante.

7. Usar barrido detrás de los vertederos, como los descritos en el Manual de diseño de bandejas KOCH. Esto reducirá la altura del líquido sobre el vertedero.

8. Instalar colectores de aceite ahuecados bajo las salidas de las bajantes. En efecto esta

modificación incrementará el área abierta bajo la bajante y esto reducirá la caída de presión.

9. Reducir la altura del vertedero en cada bandeja.

Muchas bandejas vienen con vertederos ajustables, y si una torre esta inundada debido a líquido backing-up out de las bajantes (la cual se nota por un incremento en la caída de presión de la bandeja, cuando se incrementa la tasa de reflujo), reduciendo la altura del vertedero puede incrementar perceptiblemente la capacidad de la torre. Comúnmente, el lado superior del vertedero esta ½ pulgada por encima del lado superior de la bajante. Esta dimensión mantiene la bajante libre de líquido y previene el arrastre de vapor a través de la bajante. Sin embargo, este nivel podría ser cambiado a cero (para torres de diámetro pequeño donde las bandejas han sido cuidadosamente y exactamente niveladas). Un nivel de cero depende de la altura hidráulica del líquido sobre el vertedero para sumergir la salida de la bajante. Reduciendo la altura del vertedero en ½ pulgada disminuirá el nivel del líquido en la bajante en 1 pulgada. Disminuir la altura de los vertederos debería ser emprendido conociendo que en más de una ocasión se ha observado la disminución de la eficiencia de la bandeja, luego de la reducción. BANDEJAS DAÑADAS Muy a menudo, los soportes del empaque en las torres son desplazados, o las bandejas de destilación son dañadas, cuando la torre es operada con un nivel de líquido alto en los fondos. Cuando el nivel del liquido en el fondo esta varios pies por encima de la bandeja de fondos ingresa calor forzado a la torre, resultando en un desplazamiento de las pocas bandejas de fondos. Ocasionalmente, las bandejas no son bien ajustadas durante las inspecciones. El resultado de cualquiera de estas dificultades es la disminución de la eficiencia de fraccionamiento. Si bien es cierto que las fotografías de rayos X del interior de torre detectan fácilmente muchos tipos de daños en las bandejas, esto puede ser un procedimiento engorroso y caro, para solucionar averías. Una forma mas simple de obtener la misma información es haciendo un mapeo de presiones. Caídas de presión en torres, de menos de 1 pulgada de agua por bandeja, típicamente indican daños en la bandeja, asumiendo un espacio entre bandeja de 24 pulgadas. TORRES LLENAS DE LÍQUIDO El contenido de líquido en la línea de vapor de tope, puede ser un buen indicador de inundación en la torre. Por ejemplo, un separador propano- isobutano tuvo un alto contenido de C4 en la línea de vapor del tope, y un alto contenido de C3 en los fondos. Tanto el reflujo, como la alimentación estaban corriendo a tasas que normalmente dieron buen fraccionamiento.

Página 11 de 45

En la revisión de la unidad, se descubrió que se había formado hielo en la superficie de la línea hacia el flare, desde la válvula de alivio del tope del separador. La válvula de sobrepaso alrededor de la válvula de alivio estaba escapando lentamente. Normalmente, la expansión de vapor a 200 psig a través del bypass debería enfriar solo cerca de 20°F. Pero, hubo una caída de temperatura de más de 80°F, indicando que el propano líquido estuvo presente en la línea de vapor del tope y que fue expandido a través del sobrepaso, y que al menos la bandeja del tope estaba inundada. Cuando se sospecha de inundación de la torre, la línea de vapor debería ser revisada para líquidos. CAMBIOS DE REFLUJO Normalmente, un cambio en la tasa de reflujo debería mejorar el fraccionamiento. Si no ocurren cambios en la operación de la torre, como resultado de cambiar la tasa de reflujo, se puede sospechar que la torre esta inundada. Se pueden usar dos reglas de pulgar para determinar los efectos de un cambio incremental del reflujo: para cada incremento de 1000 BPD en la tasa de reflujo, la tasa de vapor del reboiler debería incrementar cerca 1200 lb/hr; un incremento de 1000 BPD en el reflujo debería incrementar la tasa de flujo de fondos cerca de 650 BPD. Si ninguno de estos efectos ocurre cuando se cambia la tasa de reflujo, entonces se puede sospechar inundación. Por ejemplo, en un separador C3-C4 en una FCC, se incremento el reflujo a 16000BPD desde los 9000 BPD utilizados normalmente, en un esfuerzo por minimizar el contenido de butano en el tope del separador. La tasa de vapor en el rebolier no se incrementó cuando se incremento el reflujo (el flujo de vapor se controla automáticamente por la temperatura de los fondos). Los 7000 BPD extra de reflujo, no fluyeron hacia la parte inferior de la torre, porque la bandeja estaba ya inundada con la tasa de reflujo de 9000 BPD. El reflujo adicional desbordó la torre y fue reciclado de nuevo al drum de reflujo por los condensadores del tope. La inundación fue atribuida a un taponamiento de la toma de nivel, del sistema de control, que evitó que detectara el nivel de fondos. La lectura incorrecta del nivel permitió que líquido subiera en la torre hasta alcanzar las bandejas inundadas. CONTROL DE NIVEL Cuando los controles de nivel no operan correctamente pueden causar inundación de la torre. En el ejemplo anterior, el controlador de nivel es de los que utilizan un compartimiento separado para el flotador (Fig. 12-8). Este tipo de controladores puede detectar niveles incorrectos. En otra situación, un controlador de nivel dio la alerta indicación de que el nivel de fondos de la torre estaba en el 85% de apertura. De hecho, el controlador había mostrado un 85% constante por varios días. Para verificar la indicación del controlador, se observo el nivel del líquido en el vaso de nivel en la torre, después se abrió cuidadosamente ambas llaves del medidor de nivel por separado. Drenar las llaves es esencial para obtener una verdadera medida leída en el medidor de nivel.

Después de este procedimiento, el indicador de vidrio estará lleno. Porque el personal de mantenimiento del instrumento estaba confiado en la lectura del controlador de nivel, sugirió que el nivel estaba en el rango del área A (Fig. 12-8). También observó que el compartimiento del flotador había sido aislado recientemente. El aislamiento causó que el controlador de nivel detectara incorrectamente el verdadero nivel en los fondos de la torre. El compartimiento asilado realmente contuvo líquido cerca de 60 °F mas caliente que el que contenía antes de ser aislado. La temperatura más alta del líquido redujo la gravedad específica del líquido en el compartimiento desde 0.51 sp gr a 0.45 sp gr, cerca de 15%.

FIGURA 12-8. Insulated float chamber gives incorrect. El nivel es determinado por este tipo de controladores, multiplicando la salida en miliamperios del controlador (proporcional a la altura del líquido en el compartimiento) por la gravedad específica del líquido en la torre. Antes que el instrumento estuviera aislado, la gravedad específica en el compartimiento era igual a la gravedad específica del líquido de la torre, y el instrumento fue calibrado por consiguiente. Sin embargo la gravedad específica mas baja en el compartimiento después de ser aislado, ocasiono que el instrumento indique el 85% de nivel, cuando el compartimiento estaba lleno. Por lo tanto, el nivel de fondos de la torre podría alcanzar el 100% o más sin una reacción del controlador de nivel. Para rectificar el problema, el nivel de fondos fue reducido incrementando la tasa de reflujo de productos de fondo. El controlador de nivel fue recalibrado a su condición de aislado y la eficiencia de fraccionamiento retorno a lo normal. PROBLEMAS DEL REBOILER. Solucionar problema de mal funcionamiento de reboilers puede ser la parte más difícil para determinación de las limitaciones de la capacidad de una torre de destilación. Asumiendo una configuración de reboiler típica, como la mostrada en la figura 12-9. El fluido de proceso pasa por el casco en un intercambiador horizontal de termosifón

Página 12 de 45

intercambiando calor con vapor saturado por el lado de los tubos. El problema común del reboiler de termosifón es la circulación reducida. Esta condición es diagnosticada determinando el aumento de temperatura a través del reboiler. La diferencia de temperatura obtenida debería ser comparada al ∆T de diseño (diferencia de temperatura). Si el ∆T medido es mucho mayor (más del 50%) que el ∆T de diseño, la circulación a través del reboiler es insuficiente. Las dos causas usuales de disminución de circulación del reboiler son tubos tapados y fugas en las trampas de las bandejas. Los ingenieros de procesos pueden desarrollar una serie de experimentos para determinar si se necesita limpiar el reboiler para remover taponamientos o si es necesario abrir la torre de destilación para reparar un mal funcionamiento de las trampas en las bandejas. Los siguientes son detalles en diagnóstico y corrección de la circulación insuficiente. TRAPOUT PANS Como primer paso para probar fugas en las trampas de las bandejas, tomando como referencia la figura 12-9. Si la torre tiene una línea de arranque del reboiler abierta esta incrementara el nivel de fondos de la torre al máximo. Si la temperatura de salida del reboiler cae rápidamente, esta es una indicación positiva del mal funcionamiento del reboiler de la trampa de la bandeja.

FIGURA. Configuración típica de reboiler.

Página 13 de 45

Página 14 de 45

Si la torre no esta equipada con una línea de reboiler de arranque, intentar incrementar el flujo de líquido a la trampa de la bandeja. Esto se logra incrementado la alimentación de la torre o la tasa de reflujo. Si la trampa de la bandeja esta fugando, el flujo de líquido incrementado a la bandeja causará que la ∆T entre la entrada y la salida disminuya. REBOILER TAPONADO Si ninguno de los métodos arriba descritos ayuda a incrementar la circulación en el reboiler, las áreas del flujo del lado del casco están probablemente restringidas. Esto se verifica cerrando lentamente la válvula de bloqueo al ingreso del reboiler y observando el cambio en la temperatura a la salida del lado del casco. Si cerrando la válvula de bloqueo un 60-70% no se incrementa la temperatura de salida del lado del casco, es prueba de que hay un sustancial taponamiento en el lado del casco. REPARACIÓN DE TRAPOUT PAN La causa exacta del mal funcionamiento de las trampas de la bandeja puede determinarse fácilmente una vez que la torre está fuera de servicio. La manguera para el agua en el centro de la bajante desconectar la torre de la entrada del reboiler y observar el flujo de agua. PROBLEMAS EN EL LADO DEL VAPOR Los reboilers de vapor están sujetos a una amplia variedad de problemas serios de capacidad. El más común es la condensación del vapor de reserva dentro del canal del cabezal. Esto se verifica drenando manualmente el vapor consensado a una alcantarilla cercana y observando si el duty del reboiler se incrementa o la válvula de control del ingreso del vapor se cierra. En primera instancia el efecto de la condensación del vapor de reserva fue claramente observado durante una vuelta de la unidad. Como se muestra en la figura 12-10, la capa de oxido en el lado del canal del cabezal de un reboiler muestra claramente hasta donde normalmente llega el nivel de condensado. Esta es una indicación positiva de que el 20% del área de transferencia de calor del reboiler estaba inundado y por lo tanto, inútil. La condensación del vapor de reserva puede deberse a una de las siguientes causas:

• Mal funcionamiento de la trampa de vapor. • Excesiva presión en el colector de vapor. • Instalación de una válvula de control directamente en la línea de drenado de

condensado. Esto es generalmente un problema sólo cuando el vapor suministrado es de 30 psig o menos.

He mantenido a menudo que podría retirarme y vivir en lujo de los ingresos de corregir este último error común del diseño. El problema es eliminado fácilmente por la adición de un drum de control del nivel de condensado, que interviene entre el reboiler y la válvula de control. BLOWN CONDENSATE SEAL El problema opuesto a la condensación del vapor de reserva es la salida brusca de vapor no condensado a través del reboiler y la línea de drenaje del condensado. Este fenómeno causa una pérdida en transferencia de calor enteramente fuera de la proporción esperada. Literalmente la mitad del duty del reboiler puede perderse por la salida de una cantidad aparentemente pequeña de vapor por la línea de drenaje del condensado.

FIGURA 12-10. Una capa rust en el lado del vapor de un reboiler muestra el nivel al

cual el condensado del vapor usualmente corre

Para determinar si este problema existe en el reboiler, se establece un flujo de condensado constante, restringiendo la línea del efluente del condensado. La temperatura del fondo de la torre aumenta, el reboiler tiene un foco de condesado, con la consecuente pérdida de vapor y capacidad en el reboiler. La corrección es la misma que para el condensado de reserva: instalar un sello de vapor condensado en el drum. La tasa de condensación de vapor también puede retrasarse por la acumulación de no condensables en la cabeza del canal, conduciendo a una perdida en el duty del reboiler. Típicamente, el CO2 de la corriente de alimentación de vapor se acumula debajo del canal del cabezal de división de los fondos. Si permitimos su acumulación, el CO2 se disolverá en el condensado y formara acido carbónico, corrosivo. Separador del flujo de fondos, el cual es utilizado para ventear los no condensables. Nota: Es inútil vetear desde el tope del canal del cabezal si solo deseamos ventear el vapor del cabezal. PROBLEMAS DE REFLUJO El sistema de tope de una torre consiste de un condensador, drum de reflujo y bomba de reflujo. El condensador, en particular esta sujeto a una variedad de problemas. FUGAS EN VÁLVULA DE CONTROL DEL SOBREPASO Una instalación típica de un controlador sobrepaso de vapor caliente se muestra en la figura 12-11. En una refinería, una grana debutanizadora estuvo limitada por muchos años por la capacidad de condensación del tope durante el verano. Se compró un nuevo condensador para solucionar el problema. Antes de la instalación, un ingeniero observó que la línea sobrepaso

Página 15 de 45

del vapor caliente estaba caliente al tacto, aun cuando la válvula de sobrepaso estaba cerrada. Al bloquear la válvula de control manualmente; se incremento en 50% la capacidad del condensador instantáneamente. El nuevo condensador no fue instalado. Continúa en el almacén como un monumento a la observación inadecuada del campo. El propósito del controlador del sobrepaso de vapor caliente es bombear calor dentro del drum de reflujo. Obviamente, si hay limitaciones en la capacidad de condensación, el ingreso de calor extra al drum de reflujo agrava la limitación. Usualmente, el tipo de asiento de goma en la válvula de control de sobrepaso tipo mariposa de vapor caliente se seca con los años y necesita ser cambiado. En mi experiencia, la solución es eliminar el por completo el control del sobrepaso de vapor caliente y convertir la torre a una torre inundada por condensado y que se controla con la presión. LAVADO DE CONDENSADORES Definitivamente, una de las primeras cosas a buscar en condensadores enfriados con agua, son conexiones de lavado. Tales condensadores deben lavarse periódicamente para obtener alto desempeño. Esto es especialmente cierto, si la temperatura de salida del agua es más alta que la de diseño. Las bolsas plásticas son el material que típicamente bloquea las entradas del tubo. Lodos, hierbas, cangrejos y las tazas de papel son también comunes. La conexión del agua de lavado es una boquilla soldada sobre la porción de la entrada de la cubierta del cabezal del canal. La boquilla debería ser del mismo tamaño como la línea de entrada de agua de enfriamiento. Para mejores resultados proceder como sigue:

1. Bloquear el ingreso de agua de enfriamiento. 2. Abrir completamente la línea de lavado. 3. Continuar con el lavado por 20 segundos o que el agua aclare.

FIGURA 12-11. Una válvula de control de bypass de vapor de escape reduce

efectivamente la capacidad del condensador

Página 16 de 45

Página 17 de 45

Las conexiones de lavado se instalan fácilmente con las líneas fuera de servicio. Las conexiones pequeñas son inútiles (ver capitulo 6). VELOCIDAD DEL AGUA La tasa de depósitos sucios dentro de los tubos del agua de enfriamiento puede incrementarse exponencialmente cuando la velocidad del agua decrece. La velocidad del agua debería ser al menos 3 pies/seg. Para determinar la velocidad del agua, primero estimar el calor consumido por las tasas de reflujo y destilado. Luego medir las temperaturas de entrada y salida del lado del agua y calcular el volumen de agua de enfriamiento. Si la velocidad calculada es menor que 3 pies/seg., incrementar el número de pasos en el lado de los tubos modificando las particiones de los pasos. No olvidar que duplicando el número de pasos en los tubos se incrementa la caída de presión 8 veces. CONDENSADORES ENFRIADOS CON AIRE El problema usual en los condensadores enfriados con aire es insuficiente flujo de aire. Calcular el duty del condensador de tope desde datos laterales del proceso. Luego medir las temperaturas de entrada y salida y calcular el volumen de aire moviéndose. Comparar este número contra el valor de diseño, después medir el amperaje que es marcan los motores de los ventiladores y comparar este número, con la hoja de datos de diseño. Revisar la caída de presión del aire a través de los tubos con un manómetro de agua y compararlo con el valor de diseño. Estos datos proveerán una guía en si la inclinación de los alabes del ventilador debería ser incrementada para mover más aire. Mirar la subida del amperaje del motor cuando aumenta la inclinación. Si el incremento en la inclinación de los alabes no enfría lo suficiente, puede ser necesario el ventilador (si la limitación es la inclinación) o el motor (si la limitación es el amperaje) o ambos. RECIRCULACIÓN DE AIRE Localización enfriadores por aire muy cerca o un diseño inapropiado puede ocasionar que el aire descargado de un ventilador sea arrastrado por un ventilador de otro condensador. Esta recirculación puede comprobarse comparando la temperatura promedio de entrada con la del ambiente. DRENAJE DE LÍQUIDO CONDENSADO Solo se pueden obtener tasas de transferencia de calor significativas en la porción de tubos del condensador no sumergidos en el líquido. Para un condensador de casco y tubos con agua de enfriamiento en el lado de los tubos, los tubos sumergidos en el condensado son usados para sub-enfriar el condensado. Estos tubos no contribuyen en nada a la condensación de los vapores del tope de la torre. La Figura 12-12 muestra como puede verse el nivel de condensado dentro de un intercambiador de calor. Cerca del 30% de superficie de transferencia de calor efectiva se pierde, como se muestra en la ilustración. Una manera de ubicar el nivel de condensado en un condensador es esperar un día húmedo y frio. Si el agua de enfriamiento es lo suficientemente fría, la humedad atmosférica condensara fuera del casco. El nivel de condensado dentro del casco corresponderá al área húmeda del casco aproximadamente. Un método más simple es tocar el casco desde fuera. Se localizará

una franja de 2-4 pulg. de ancho en la superficie del casco con una diferencia sensible de temperatura. Marcar esta línea, la cual es el nivel de liquido sub enfriado, y calcular (del dibujo de distribución del tubo) el porcentaje de tubos sumergidos en condensado. RAZONES DEL SUB ENFRIAMIENTO DE CONDENSADO El sub enfriamiento del condensado ocurre cuando el producto de tope de la torre de destilación es totalmente líquido. Esto significa que el contenido del drum de reflujo estará en su punto de burbuja o por debajo. La operación del condensador se ajustará automáticamente para satisfacer esta condición.

FIGURA 12-12. Nivel de condensado en un condensador de tope. Cerca del 30% de la

superficie efectiva de transferencia de calor está sumergida Por ejemplo, considerar el drum de reflujo de una depropanizadora ubicado 12 pies por encima de un condensador. Puesto que la gravedad específica del propano es 0.52, la presión del drum de reflujo es 3 psi mas baja que la presión de salida del condensador. Como el líquido que ingresa al drum del reflujo esta a su punto de burbuja, el líquido que sale del condensador esta, necesariamente, sub enfriado por 3 psi. Una presión diferencial de 3 psi para propano es cerca de 1.5°F en la carta de presión de vapor. Ahora, considere tanque de alimentación en la línea de entrada al drum de reflujo del depropanizador. Este introduce una perdida de presión adicional entre la salida del condensador y la entrada al drum de reflujo de 6 psi. Ahora se requieren 4.5 °F de subenfriamiento. En la misma torre, un sobrepaso de vapor caliente alrededor del condensador empieza a fugar. Esto pone adiciona una pequeña cantidad de vapor a la entrada del drum de reflujo. Al mezclarse con la salida del condensador, el vapor se condensa, incrementando la temperatura del drum en 3°F. Para que el contenido del drum de reflujo se mantenga a su punto de burbuja, la temperatura de salida del condensador debe perder 3°F adicionales, ahora se requiere un total de 7.5°F de sub enfriamiento. Esto es bastante sub enfriamiento.

Página 18 de 45

Página 19 de 45

REDUCIENDO EL LÍQUIDO SUBENFRIADO Dedicar 10% del área superficial para subenfriar es acertado cuando el drum de reflujo esta elevado sobre el condensador. Si uno encuentra 30% o más de los tubos en duty subenfriado, algo esta mal. Revisar la perdida de presión desde la salida del condensador hasta la entrada al drum de reflujo. Restar la perdida de presión estática calculada (i.e. la altura del líquido) de la medida. Si el resultado es más que 0.5 psi. Considerar agrandar la línea de salida del condensador. Si el contenido del drum de reflujo está más caliente que la salida del condensador, entonces el vapor esta sobrepasando el condensador. CONDENSADORES CON LAZO DE VAPOR En una debutanizadora, se perdió la habilidad para condensar los productos del tope, una investigación mostró que el instrumento de purga con nitrógeno había sido recientemente instalado. El nitrógeno se había acumulado en el tope del casco del condensador, y el gas cubrió los tubos de enfriamiento de agua y se abrió un venteo del tope del casco del condensador, y se restableció la capacidad del condensador. Notar que una pequeña cantidad de gases no condensables pueden efectivamente enlazar el vapor de condensador de casco y tubos. LISTA DE VERIFICACIÓN PARA SOLUCIÓN DE PROBLEMAS EN TORRES DE DESTILACIÓN Capacidad de bandeja. Backup de la bajante. Inundación jet. Bandejas taponadas. Incremento del ancho de bajante. Disminución de la altura del líquido en la bandeja. Bandejas de válvulas tipo venturi. Revisar factor incipiente de inundación Reboilers Circulación de termosifón reducida. Leaking trapout pan Taponamiento de reboilers Drenaje del vapor condensado Blown condensate seal Problemas de reflujo Fuga en válvula de control del sobrepaso de vapor Retrolavado en condensadores Incremento del ángulo de inclinación de las paletas de los ventiladores en enfriadores de aire. Recirculación del aire. Drenado del líquido del condensador. Reflujo subenfriado.

Página 20 de 45

Condensadores vapor-bound

Página 21 de 45

CAPÍTULO 13 TORRES DE VACÍO

Quien quiera que haya destilado petróleo crudo en el laboratorio bajo presión atmosférica apreciara la importancia de una torre al vacío. A alrededor de 680-700°F, el líquido residual iniciará a producir vapores amarillentos. Esta es una indicación de craqueo térmico que degrada la calidad de destilados vírgenes y gasóleo pesado Las torres de vacío son utilizadas para destilar los componentes pesados del crudo evitando la excesiva temperatura. La torre primaria de las refinerías tiene previsto fraccionar nafta, kerosene y aceite de hornos. La torre de vacío sólo tienen una función: producir Gasóleo limpio, de alto punto de ebullición de forma sostenida para plantas de craqueo o para alimentar a plantas de lubricantes. La zona flash de una torre de vacio típicamente opera a 1-2 psi y 720°F hasta 780°F. La torre esta diseñada para tolerar un pequeño grado de craqueo térmico. Un esquema de una típica torre de vacio es mostrado en la figura 13-1. Algunos de los problemas más comunes, asociados con la operación de una torre de vacío, son:

• Alta presión de la zona flash. • Gasóleo negro. • Excesiva producción de slop wax • Alta viscosidad de fondos. • Deficiencias en los eyectores. • Problemas de NPSH en bombas de fondos. • Temperaturas bajas del gasóleo extraido. • Fallas en líneas de transferencia.

Perdidas de presión en succión de bombas de fondos. Proveer de NSPH positivo, para alguna bombas centrifugas, puede ser un negocio difícil. Las dificultades para las bombas de fondos de la torre son magnificas. Unas pocas libras de vapor que cualquier otra bomba habría pasado inadvertida, en una bomba de vacío pasa a ser totalmente gaseosa. Esto es porque la baja presión de succión absoluta expande una pequeña cantidad de vapor en un volumen muy grande. De otro lado, las posibilidades de introducir vapor dentro de la succión de una bomba de fondos de una torre de vacío son más numerosas que en otros servicios.

FIGURA 13.1. Una torre de vacio de una unidad típica de crudo.

Especialmente durante los arranques, iniciar y mantener buenas condiciones de succión para bombas de fondos es una de los aspectos más difíciles de la operación de una torre de vacío. Algunos de los problemas más significativos son discutidos y resumidos abajo en la figura 13-2. QUENCH INSUFICIENTE Muchas torres de vacío están provistas de un medio para reducir la temperatura de los fondos en 20-50°F. Esto se logra con la circulación de quench como se muestra en la figura 13-2. El propósito del quench es reducir el craqueo térmico de productos de fondos y suprimir la vaporización en la succión de la bomba de fondos. Si la bomba de fondos esta perdiendo succión por insuficiente NSPH, es necesario incrementar la circulación de quench o reducir la temperatura de retorno del quench también ayudara.

Página 22 de 45

FIGURA 13-2. Proveer la columna de succión para la bomba de fondos de una torre de

vacío es difícil. TGO PAN OVERFLOWS Slop Wax (TGO) es un vapor de aceite negro retirado inmediatamente sobre la zona flash de la torre de vacío. Esta conformado por 20-50% de residuo y 80-20% de gasóleo. Este material relativamente ligero podría causar que las bombas de fondos caviten cuando desborden las trampas de la bandeja a una proporción no uniforme. Reducir el nivel de Slop Wax en la bandeja, para ver si esto ayuda al problema del NSPH en la bomba de fondos. ACEITE DE PRENSA ESTOPA El propósito del aceite de la prensa estopa es mantener el aceite negro lejos del sello de las bombas. Una presión de aceite en la prensa estopa de 10 psig es usualmente suficiente. Naturalmente una pequeña cantidad del aceite de la prensa estopa goteara a través del sello dentro la corriente de fondos. Esto no tiene transcendencia. Si la fuga del aceite de la prensa estopa se vuelve excesiva, porque tiene un sello defectuoso o la presión de aceite es excesiva, la bomba de fondos perderá succión. El aceite de la prensa estopa, el que es un hidrocarburo relativamente ligero, se vaporiza al entrar en contacto con los residuales calientes. Este vapor genera gases hacia la bomba. Trate de ajustar la presión de aceite de la prensa estopa para reducir cavitación. Si esto ayuda, pero solo a muy baja presión del aceite de la prensa estopa, el sello de las bombas es malo. Un refinero substituirá un gasóleo pesado de vacío por un aceite mas ligero en la prensa estopa, para eliminar este problema. CANASTILLA DE SUCCIÓN

Página 23 de 45

El craqueo térmico eventualmente produce coque en una torre de vacío. El coque se arrastra dentro de la succión de las bombas y tapa canastilla. Una investigación simple de presión identificara este problema. Medir la presión a la succión de las bombas y en un punto en la bota encima del nivel de líquido. La diferencia en presión, expresada en pies de liquido (asumir 0.75-0.80 gravedad específica) debería igualar la altura del líquido en la bota sobre la bombas de succión. Si la diferencia de presión es bastante menor que el delta de nivel, la canastilla de la bomba esta tapada y debe ser limpiada. ESCAPE DE AIRE Un escape algo pequeño en el de la tubería de succión de la bomba causará perdida de NPSH. Cualquier cantidad de aire aspirada reducirá la densidad promedio de los residuos en la bota y línea de succión. La reducción en la densidad cortara la columna del líquido y usualmente ocasionará la cavitación. En una unidad el flotador de nivel en la bota saltara en 1 o 2 pulg cuando las bombas de fondos inician a perder NPSH. Un ingreso de aire en la línea de succión fue encontrado después. El aire puede también ingresar a la succión de las bombas a través de un mal sello. Intentar incrementar la presión de aceite del sello para ver si esto suspende la cavitación. También es posible que el pobre sellado se deba a una fuga en el sello. Sin embargo es necesario tomar precauciones porque esto podría causa un incendio de aceite de sello. ALTA PRESIÓN EN LA ZONA FLASH La reducción del residuo en una torre de vacío es función de la temperatura y la presión de la zona flash. Un aumento en esta presión incrementará la producción de residuo a expensas de gasóleos más valiosos. La herramienta clave para solucionar problemas de presión en la zona flash es una investigación de presión en la torre de vacío. El tiempo para iniciar esta investigación es solo después del arranque cuando las bandejas, demister y sistema de eyección están limpios y en buenas condiciones. La presión se mide mejor con un manómetro de vacío portátil lleno de mercurio. Usar un indicador de presión reducirá la exactitud de la perdida de presión observada. Confiar en los indicadores de presión instalados permanentemente para datos de caída de presión no dará resultados confiables. La figura 13-3 resume dos mapeos de presión en torres de vacío: uno realizado solo después del arranque de la unidad y el otro un año después de operación. La data muestra claramente que el demister esta parcialmente tapado con coque. La data de caída de presión debería ser normalizada por corrección de las tasas de flujo y presión como sigue:

)( 111

bbn xVM

xVMP ∆=∆

Donde:

Página 24 de 45

1M = Flujo másico a través de la torre.

1V = Velocidad superficial a través de la torre.

bM = Flujo másico de la base de datos a la ∆P comparada.

1P∆ = Caída de presión medida.

nP∆ = Caída de presión normalizada. Alguna restricción para el flujo de vapor sobre la zona flash debe incrementar la presión de la zona flash. Un incremento en la ∆P a través de bandejas lavadas bajo el demister o a través del mismo demister es casi seguro debido a acumulación de coque. Un flujo de aceite de lavado abundante (ver figura 13-1) inhibirá la formación de coque, pero desde luego, esto incrementara la producción del indeseable Slop Wax. Una vez formado el coque, solo una parada corregirá la situación.

FIGURA 13-3. El mapeo de presiones es clave para solucionar alta presión en zona

flash. Grandes incrementos en ∆P a través del tope o del fondo de las bandejas acumuladoras es una indicación de inundación. Una reducción en la tasa de líquido bombeado podría corregir el problema. Una alta presión de tope en una torre de vacío es el resultado del ingreso de aire, excesiva producción de hidrocarburos gaseosos debido al craqueo térmico, o a varias deficiencias del eyector.

Página 25 de 45

CRAQUEO TÉRMICO Incrementar la temperatura de la zona flash reducirá la salida de gasóleo en el residuo. Desafortunadamente, la tasa de craqueo térmico se duplica por cada de 20-25°F. Tal como se muestra en la figura 13-4, la producción de no condensables

FIGURA 13-4. Aumento de la temperatura de la zona flash puede ……….. (falta)

Página 26 de 45

Página 27 de 45

CAPÍTULO 18

PROBLEMAS ADICIONALES DE DESTILACIÓN La destilación de hidrocarburos ligeros es una característica integral de casi todas las unidades de producción de gasolina. La canasta típica de productos de estas plantas podría ser:

• Propano para GLP. • Isobutano para alimentación a planta de alquilación. • N-butano para controlar la presión de vapor de la gasolina. • Nafta liviana para mezclar con la gasolina. • Nafta pesada para alimentar a la unidad de reformación catalítica.

Cada uno de estos productos tiene una especificación a satisfacer. En adición a la calidad consistente, cada corriente debería funcionar a estado contaste. La transferencia de productos a tasas erráticas entre unidades a tasas trastorna la operación de las unidades posteriores. Inducción del reboiler a formación de espuma y inundación La inundación del interior de una torre de destilación, es la causa usual para reducir la eficiencia de fraccionamiento. En teoría la eficiencia de destilación debería empezar a declinar con un 80% a 90% de inundación. Sin embargo, muchas columnas muestran características de inundación con un 60 a 70% de capacidad de inundación. Las observaciones de campo revelan que una causa común de inundación prematura en fraccionamiento de hidrocarburos son los altos niveles de espuma generados en los fondos de las torres alimentados por reboilers de circulación. Estos altos niveles no se pueden observar a simple vista y por lo tanto tienden a no ser detectados. Identificación de puntos de inundación incipiente. El término inundación incipiente es el punto dentro de la operación de una torre de bandejas cuando la altura del spray del líquido de la bandeja inferior comienza a afectar a la bandeja superior, al extenderse el arrastre se reduce la eficiencia del fraccionamiento. La inundación incipiente en una columna empacada es aquel punto en la operación de la columna, al cual el liquido ascendente se incrementa a hasta reducir la eficiencia de fraccionamiento. Desde el punto de vista de un operador, la inundación incipiente es observada como sigue:

• Un incremento del reflujo y del duty del reboiler no mejora el fraccionamiento y podría incluso disminuir la separación.

• La diferencia de temperatura entre los fondos y el tope de la torre es reducida cuando

las tasas de reflujo y reboiler son incrementadas, y el perfil de temperatura de torres se vuelve errático.

• Una pequeña, lenta reducción en la presión de la torre reduce la eficiencia del

fraccionamiento. • Un pequeño incremento en el duty del reboiler causa un incremento

desproporcionalmente grande del ∆P de la torre, el cual también se vuelve errático.

•

Los operadores de planta experimentados, a menudo se refieren a esta situación como “primer punto”, “salto” o “punto optimo” de la columna. El término para este síntoma es inundación incipiente. Para muchos separadores de nafta de refinería, debutanizadoras, o depropanizadoras, el punto de inundación incipiente (i.e. la capacidad a la cual la torre trabaja mejor) debería ser alcanzado a 80-90% de la capacidad de inundación calculada. Muchas torres, sin embrago, reportan mejores trabajos a capacidad de solo 60-70% de inundación. NIVELES ALTOS DE LÍQUIDO CAUSAN INUNDACIÓN La experiencia en campo ha mostrado que la causa más común de inundación en torres mecánicamente intactas es el ensuciamiento. Una segunda opción cercana es altos niveles de líquido de fondos. Para torres que utilizan circulación forzada desde el reboiler, un alto nivel de líquido causará la inundación de la torre. Cuando el nivel del líquido en los fondos de una columna alcanza a la boquilla de retorno del reboiler, el líquido en el fondo de la columna es levantado fuertemente por los vapores el reboiler. El líquido es soplado contra la superficie inferior de la bandeja de fondos. Luego la inundación progresara hasta la parte superior de la torre, el nivel del líquido cubriendo la boquilla de retorno del reboiler causará la completa inundación de la torre. Para la mayoría de reboilers de un paso y muchos de circulación de termosifón (ver figura 18-1), un alto nivel de líquido cubriendo la boquilla de retorno de vapor del reboiler retardará la circulación de termosifón y causa una precipitada perdida de duty en el reboiler, en vez de inundación de la torre.

FIGURA 18-1. Un reboiler termosifón de un paso

FIGURA 18-2. Un reboiler de circulación de termosifón

EFECTOS DE LA ESPUMA

Página 28 de 45

En Sistemas sujetos a baja tensión superficial, como deetanizadoras y absorbedores refrigerados, o particularmente regeneradores de amina o despojadores de agua ácida; es conocida la inundación prematura debido a la formación de espuma. Sin embargo, muchos otros sistemas de tensión superficial más alta, relativamente limpios, también parecen presentar inundación prematura. La Inundación inducida por espuma ha sido considerada como la que ocurre en las bandejas o dentro de los lechos empacados. Seguramente esto es correcto para muchas columnas, sin embargo, la causa de la inundación prematura es un alto nivel de espuma formado en el fondo de un torre. Cuando este nivel de espuma alcanza la boquilla de retorno de vapor del reboiler, resulta la inundación. Esta espuma es generada en el reboiler. La cantidad de espuma formada esta en función de la tensión superficial del sistema, particularmente, el duty del reboiler y mas importante, la tasa de circulación a través del reboiler. El lector puede desear realizar el siguiente experimento para escenificar este efecto. Llevar una taza de agua a ebullición rápida. Adicionar una tasa de partículas para ebullir el agua (trozos pequeños de sulfuro de hierro, cocoa, finos de coque, etc). La espuma resultante es un ejemplo de lo que sucede en el reboiler.

FIGURA 18-3. Un reboiler de circulación forzada.

Experimentos de campo en el reboiler de un absorbedor de circulación forzada (ver figura 18-3) y el reboiler de una depropanizadora de circulación de termosifón, indican que incrementos en la tasa de circulación del líquido a través del reboiler también promueven la formación de niveles de espuma en los fondos de una torre. Aparentemente, la turbulencia adicional impartida al fluido en ebullición por el incremento de la circulación acelera la formación de espuma en el reboiler. INDICADORES EXTERNOS DE ESPUMA Figura 18-4 indica que una señal de espuma en el fondo de una fraccionadora; que son, niveles de liquido separados.

Página 29 de 45

La espuma por si misma no aparece en un indicador de vidrio montado, o indicador de nivel. Cuando la espuma fluye dentro del indicador de vidrio, el contacto entre la superficie del nivel del envase causa que la espuma se separe en líquido y vapor. De esta manera solo el líquido puede ser observado en el indicador de vidrio. La densidad de este líquido puede ser de dos a tres veces la densidad de la espuma dentro de la torre. Alternativamente, el nivel de espuma dentro de la torre es dos a tres veces más alto que el nivel del líquido en el indicador de vidrio.

FIGURA 18-4. El nivel de separación de líquido es una señal de espuma.

Si la espuma atraviesa enteramente las llaves del indicador de vidrio, el líquido colado observado en el indicador de vidrio no indicará el nivel de espuma en la torre, más que el nivel en el indicador de vidrio indicara la densidad de la espuma como sigue:

)()(

21

LíquidoDfoamD

LL

=

Donde:

1L

2L = Nivel del líquido en el indicador de vidrio bajo la llave de la torre = Distancia entre llaves.

D (foam) = Densidad de la espuma. D (líquido) = Densidad del líquido. Los múltiples niveles de líquido mostrados en la figura 18-4, a menudo observados en unidades de proceso, no pueden de indicar niveles múltiples o divisiones en los niveles de líquido en la columna. Estos simplemente indican espuma sobre el tope de la llave mas alta del indicador de vidrio. Los niveles progresivamente más altos en la parte inferior de la columna. Cualquiera que beba un vaso de cerveza con una cabeza esta familiarizado con este fenómeno.

Página 30 de 45

Las fuentes de precalentamiento de la carga a la torre, fueron vapor agotado de presión variable. El flujo de vapor al precalentador no fue ni medido, ni controlado. Una investigación técnica reveló que cuando la presión de vapor gastado (y temperatura de condensación) aumento, la habilidad de la torre para fraccionar declinó. El problema fue resuelto por la instalación de un lazo de control de flujo en el vapor agotado para el precalentador. La inestabilidad de la torre – la cual había originalmente sido pensada se debido a falla de instrumentación – demostró ser un problema del proceso. Slug Flow in Riser La operación errática de una torre de destilación podría deberse a un flujo desigual de la mezcla líquido vapor en una tubería vertical en funcionamiento. Un ejemplo de tal arreglo es la combinación dibujada del condensador drum de reflujo de la figura 18-6. El drum de reflujo esta elevado sobre el condensador. El efluente desde el condensador consiste de una mezcla líquido vapor. La línea entre el condensador y el drum es llamada riser. Si la velocidad en el riser es muy lenta, las dos fases se separaran, formándose una columna de líquido, la que creara presión contra la torre de destilación. El riser luego se llenara de líquido. Este tipo de slug flujo causa fluctuaciones en la presión de la torre. Otra instancia donde se presenta el del slug flujo en procesos de destilación son la salida de reboiler de termosifón y las líneas de alimentación parcialmente vaporizadas. Si se encuentra que, incrementando la tasa o temperatura en el riser, mejora la estabilidad de la operación de una torre, slug flujo debería ser supuesto. Para confirmar esta sospecha, calcular la velocidad lineal en el riser. Una regla probada es que por encima de 25 pies/seg, slug flow es improbable, por debajo de 15 pies/seg, slug flujo es probable. Para superar la inestabilidad del flujo slug, alguna columnas de destilación están equipadas con riser duales. Un riser de diámetro pequeño se utiliza a bajos rendimientos. A altas tasas, el riser de mayor diámetro es puesto en servicio. HIDROCARBUROS EN FASE VAPOR Quien esta solucionando el problema, debería estar preparado para encontrar lo inesperado. En una refinería la integridad de cualquier sistema debería ser sospechosa. Incluso la composición de vapor ordinario, o una baja presión de cabeza deberían ser cuestionados. En cierta depropanizadora el reboiler trabajaba con vapor de 30 libras. Una mañana un pequeño precalentador de alimentación, que también usaba vapor de 30 libras, fue puesto en servicio. Luego se perdió el control sobre la presión de la depropanizadora. La Figura 12-7 ilustra la …………

Página 31 de 45

FIGURA 18-6. Elevación del drum de reflujo sobre el condensador puede causar

flujo slug en el riser

Ambos, la presión de la torre y la tasa de reflujo declinaron simultáneamente. El flujo de vapor del reboiler se volvió extremadamente errático. Los productos de tope y de fondo salieron fuera de especificación. Inicialmente el operador pensó que habían experimentado una falla de instrumento. Todos los controles fueron cambiados de control automático a manual. Este hecho no ayudó. Como una regla, si la operación estable no puede ser restaurada corriendo la torre en manual, es seguro asumir que hay fallas de proceso fundamentales.

Página 32 de 45

FIGURA 18-7. Tubos con fuga en el precalentador causaron inestabilidad de la

operación de la torre

En este punto un ingeniero de operaciones de proceso fue consultado. Observando que el flujo de vapor del reboiler fue la variable de proceso mas errática, el reviso el reboiler. El noto que le duty del reboiler fue parcialmente restaurado, se abrió el venteo en el tope del canal del cabezal (i.e. el lado del vapor). Se revisó el venteo del vapor con un probador de gases y se encontró que contenía porcentajes de hidrocarburos. Concluyendo que el reboiler había desarrollado un escape en uno de los tubos, se aconsejó al gerente parar la torre y reparar el reboiler. El depropanizador fue sacado de servicio y desensamblado. Fue encontrado en perfectas condiciones. El reboiler fue puesto de regreso junto a la torre y luego entró en servicio. La torre inmediatamente mostro características de operación inestables. ¿Que hacer entonces? Los ingenieros de operación obtuvieron una muestra del gas de venteo desde el canal del cabezal y lo sometieron a cromatografía de gases en el laboratorio. Los resultados del laboratorio fueron 15% propano, 30% isobutano, 50% nbutano y 5% pentano. El ingeniero reconoció esta distribución de composición como idéntica a una composición de alimentación del depropanizador. El luego recordó que los problemas de inestabilidad de la torre iniciaron el mismo día que el precalentador de alimentación fue puesto en línea. El ingeniero de operación había bloqueado la válvula de ingreso de vapor para el cierre del precalentador. Dentro de 10 minutos, salía vapor en vez de gas del venteo del reboiler, el flujo de vapor de la línea de salida del reboiler y la presión del

Página 33 de 45

depropanizador comenzó a aumentar. Una hora después, se restableció la operación de la torre. El precalentador tenía varios tubos con escape. Los hidrocarburos líquidos habían ingresado con la corriente de cabeza del vapor gastado, a través de estos tubos dañados y se habían vaporizado. Los hidrocarburos líquidos fluyeron dentro del reboiler del depropanizador con la corriente de vapor de baja presión. El propano y el butano fueron desde luego muy volátiles para condensarse. Los tubos del reboiler se llenaron de propano y butano, reduciendo su capacidad para transferir calor entre el vapor gastado condesado y la depropanizadora. El punto de esta historia es que la integridad de alguna pieza de un equipo de proceso nunca debería ser dada por sentada. Los tubos en los intercambiadores de calor son propensos a fugas. Ese punto es enfatizado por el siguiente incidente. CAUSAS DE TRASTORNO DE CALOR INTEGRADO En muchas refinerías grandes, las principales unidades de destilación de productos ligeros están asociadas con una unidad de crudo, planta de craqueo, unidad de coquificación, o reformación de la nafta. La razón para esto es la conservación de la energía. Por ejemplo, en un fraccionador principal de FCCU, grandes cantidades de calor deben ser removidos para mantener el balance de calor en el fraccionador. Este es logrado circulando vapor de aceite caliente (reflujo) desde una bandeja intermedia a través de una serie de intercambiadores de calor (ver figura 18-8). Proveyendo calor a los reboilers de una corriente caliente del reflujo, el calor inútil del fraccionador principal es ventajosamente utilizado. En el otro lado dos unidades de proceso integradas calóricamente generan la oportunidad de resolver problemas interesantes. La siguiente historia no es un mito; esto realmente pasó. Una mañana cuando me senté tranquilamente en mi escritorio en las jefaturas corporativas, el jefe paso a verme. Tenía ciertas noticias desagradables. Uno de los gerentes de la refinería de la compañía estaba planeado visitar nuestra oficina para discutir la calidad de algunas de las plantas nuevas que habían sido construidas en su refinería. Como un ejemplo de cómo no diseñar una unidad, el había escogido una nueva planta de gas para la cual él había hecho el diseño del proceso. El gerente de refinería tenía solamente una queja: “la planta de gas no funcionaría”.

Página 34 de 45

FIGURA 18-8. Aceite caliente desde el fraccionador suministra calor a un reboiler

de una planta de gas. Fui enviado inmediatamente a la refinería para determinar cuales aspectos de mi diseño estaban fallando. Solamente, debía aprender que hice mal para no volver a repetirlo. Una vez llegando a la refinería, me encontré con los supervisores de los operadores. Quienes me informaron que, mientras el diseño del proceso estaba muy bien, la operación de la planta de gas era inestable debido a una falla en la instrumentación. Sin embargo, los ingenieros instrumentistas de la refinería pronto habrían resuelto el problema. Después, me encontré con personal operativo de la unidad. Ellos fueron más específicos. Habían observado que la bomba de circulación de reflujo (ver fig 18-8) tenia problemas. Siempre que aumentaran el flujo de aceite caliente al reboiler de la debutanizadora, la planta de gas se desestabilizaba. El Duty del reboiler y la tasa de reflujo se volvía errático. Lo más perceptible era que la presión de descarga de la bomba de circulación de aceite caliente fluctuaba ampliamente, indicando cavitación. Ellos creyeron que la solución era una bomba que requiera un NPSH menor. (ver capitulo 11).

Página 35 de 45

Estos informes contradictorios me dejaron frio. De todos modos, la clave para una solución exitosa de problemas es la observación personal. Así que decidí hacer una prueba de campo. Cuando llegue a la planta de gas, el absorbedor y la debutanizadora fueron puestos en servicio lentamente, pero no operaron correctamente. La figura 18-9 muestra la configuración de la planta de gas. La tasa de reflujo de la debutanizadora era muy baja y esto imposibilitó un fraccionamiento significativo. También, la presión de la debutanizadora fue 100 psig menor que la de diseño. Se inicio la producción de sólo una pequeña cantidad de vapor en el reflujo del drum, pero no liquido. El propósito de la planta era recuperar propano y butano líquidos, el gerente tenía razón. Como primer paso, me presente ante el jefe de los operadores y les explique el propósito de mi visita. Luego de tener el permiso para correr mi prueba, cambie todos los instrumentos en el panel de control de la planta de gas de automático a manual. En secuencia, incremente el flujo de aceite pobre al absorbedor, la tasa de reflujo de la debutanizadora, y el flujo de aceite caliente al reboiler de la debutanizadora. La planta de gas presento un comportamiento apropiado. La bomba de circulación de aceite caliente fue puesta en servicio a presión y flujo estable. Aún, la planta producía solo vapor en el drum de reflujo de la debutanizadora. Esto se debía a la baja presión de la debutanizadora, la que no lograba condensar el producto C3-C4. Al cerrar lentamente la válvula de venteo de vapor del drum de reflujo, incrementé gradualmente la presión de 100 psig hasta los 200 psig de diseño. Inesperadamente, a 130 psig el flujo de aceite caliente al reboiler de la debutanizadora inició a vacilar. A 135 psig , la presión de la debutanizadora y el flujo de aceite caliente cayeron a cero. Esto no tuvo absolutamente ningún sentido. ¿Como podía la presión de la debutanizadora influenciar en el flujo de aceite caliente? Para recuperar el control de la planta de gas, corté el reflujo a la debutanizadora y el flujo de aceite pobre al absorbedor. Regresé al punto de partida. Asomó la idea de una falla independiente. Repetí la secuencia dos veces más. En una ocasión, todo salió bien hasta que la presión de la debutanizadora empezó a subir. Para esto ya eran las 3 a.m. ¿era también tiempo para renunciar e ir a casa?

Página 36 de 45

FIGURA 18-9. Reboiler con fuga de la debutanizadora trastornó la planta de gas.

Sólo entonces, note una conmoción en el panel de control del fraccionador principal. Los operadores allí indicaron que el fraccionador fue inundado otra vez – por tercera vez esta noche. La producción de nafta desde la fraccionadora se había duplicado por ninguna aparente razón. En cada solución de problemas asignada ocurre siempre ese momento, el momento de la penetración. Todas las piezas caen dentro del lugar, y la verdad es rebelada en su simplicidad total. Corté la presión de la debutanizadora de nuevo a 100 psig e inmediatamente la inundación en la fraccionadora principal bajo. Los operadores luego cerraron la válvula de bloqueo de ingreso a lado de aceite caliente del reboiler y abrieron un drenaje. Salió nafta en lugar de gasóleo. Esto indicó que el reboiler de la debutanizadora tenía un tubo roto. Siempre que la presión de la debutanizadora alcanzó los 130 psig, la presión del reboiler excedía la presión del aceite caliente. El punto de ebullición relativamente bajo de la nafta luego fluyó dentro del aceite caliente y se flasheó. Esto generó un gran volumen de vapor que luego salió del reboiler con el aceite caliente. Los vapores de nafta pasaron a la fraccionadora principal e inundaron la torre. Así, la causa de la inestabilidad de la

Página 37 de 45

planta de gas no fue ni un diseño de procesos erróneo, ni falla de instrumentos, o deficiencia en el bombeo. Esta fue una falla bastante ordinaria del tubo de un reboiler. Causas de inestabilidad en la composición. Las columnas de destilación están diseñadas para fraccionar entre componentes ligeros y pesados. Por ejemplo, la carga a un gran separador de butano fue: Componente no clave 5% propano Componente ligero clave 40% isobutano Componente clave pesado 45% normal butano Componente no clave 10% pentano Una torre bien diseñada debería tener la capacidad para manejar oscilaciones amplias en la proporción de componentes ligeros o pesados. Sin embargo, grandes incrementos en la composición de los componentes no claves afectan la estabilidad de operación de muchas torres. Los ingenieros de procesos deberían tener la habilidad para identificar tales trastornos como signos externos a la torre. La mejor herramienta, para la solución de problemas, para identificar la inestabilidad en torres de destilación de productos ligeros debido a la variabilidad en la composición de la alimentación es la cromatografía de gases en línea. Si se pueden obtener cromatografías de gases confiables de los productos de tope y fondos, estas deberían ser usadas para controlar directamente la operación de la torre. Para una torre sujeta a oscilaciones en composición de componentes no claves, un analizador con lazo de control cerrado, será una forma de mejorar la estabilidad de la torre. El siguiente ejemplo amplia este punto. FALLA EN EL CONTROL DE TEMPERATURA Para el separador de butano citado arriba, la especificación crítica no fue más que 10% normal butano en el producto de tope. Se encontró que se controlaba este requerimiento controlando la temperatura de tope del separador a 140ªF. El producto tenía la siguiente composición: 11% propano, 79% isobutano, y 10% normal butano. Ahora suponer que la unidad de crudo de la refinería que provee la carga al separador de butano inesperadamente incrementa el contenido de butano de su producto isobutano. Asumir que este cambio aumentó el contenido de propano en la alimentación al separador a 20%. Si la temperatura de tope de la torre es mantenida a 140°F, la composición del producto isobutano sería 13% propano, 66% isobutano, y 21% normal butano. En efecto, el componente no clave propano está arrastrando el componente clave pesado, normal butano, hacia arriba de la torre. Después de todo, el producto destilado, debe estar a su punto de rocío cuando salga de la torre como vapor. El contenido normal de butano del producto isobutano ahora excederá considerablemente las especificación de 10%. Para el personal operativo, esto parece como si los controles del separador hubieran fallado repentinamente. El ingeniero de procesos debería, sin embargo, reconocer esto

Página 38 de 45

como un problema de comunicación entre los centros de control de la unidad de crudo y del separador de butano. EXCESIVA CAPACIDAD DE CONDENSACIÓN La torre estaba limitada por la capacidad de condensación; es decir, los intercambiadores de calor usados para condensar el reflujo y los destilados fueron ligeramente inadecuados. Siempre que el contenido de propano del tope se incrementaba, la temperatura del punto de burbuja del líquido en el drum de reflujo caía. Esto hizo más difícil condensar los vapores de tope de la torre. Como el separador estaba equipado solamente para productos líquidos, la capacidad para condensar, incluso una pequeña fracción, de vapores de tope afectó la torre. En adelante se narra lo que sucedió: Primero, el nivel de líquido en el drum de reflujo cayó a medida que se acumulaban vapores no condensados. Luego los operadores redujeron la tasa de reflujo para prevenir que la bomba de reflujo cavite. Luego, la presión del separador aumentó rápidamente, y las válvulas de alivió soplaron. Esto venteó eficazmente los hidrocarburos ligeros de la torre y permitió a los operadores recuperar el control. Este incidente enseñó que una torre de destilación que produce sólo productos líquidos en el tope, debe tener capacidad para condensación en exceso, disponible. Incluso, si en un momento sólo una pequeña fracción del tope no puede ser condensado, el control de la torre será enteramente perdido. Steam Reboiler Condensate Seal. La mayoría de torres de destilación de productos ligeros de las refinerías están reboiled con …………….

FIGURA 18-10. Sistema de drenaje de vapor condensado del reboiler, con

diseñado inapropiado.

Página 39 de 45

De esta manera uno pensaría que los ingenieros habrían desarrollado una fina ciencia para el diseño del reboiler. Nada esta mas lejos de la verdad. Los reboilers de vapor son una de las principales causas de inestabilidad de la torre. Y los problemas parecen estar relacionados a una función: drenado del vapor condensado saliendo del canal del cabezal del reboiler (ver figura 18-10). O el condensado no drena libremente del reboiler y se acumula sobre los tubos, o el sello de condensado está soplado y la eficacia del trasferencia térmica es deteriorada. La idea del sello de condensado es bastante familiar para los operadores. Para los ingenieros que carecen de experiencia en el campo, este es un concepto sorprendente. La Figura 18-10 muestra el nivel de agua del canal del cabezal. Este es el sello de condensado. Una vez que este nivel abandona el canal del cabezal y el vapor es soplado a través de la válvula de control, el duty de transferencia de calor del reboiler se reduce drásticamente. Si un operador abre la válvula de control demasiado, puede drenar enteramente el canal del cabezal. Como el nivel de condensado en el canal del cabezal cae, más tubos están expuestos al vapor de condensación. Esto incrementa el duty del reboiler. Sin embargo, cuando el sello de condensado sopla, el duty del reboiler cae tan agudamente que trastorna la operación de la torre. DRENAGE DE CONDENSADO MARGINAL En un reboiler que utiliza vapor de baja presión, el flujo de vapor al reboiler completa un ciclo. Las oscilaciones repetitivas en el duty del reboiler desestabilizaron la operación de la torre. Las revisiones repetitivas de los controles e instrumentos no revelaron ninguna deficiencia. El problema era un simple fenómeno hidráulico. Los controles de la torre son mostrados en la Figura 18-11. Note que la presión del vapor suministrado es 30 psig, y la presión de columna de la colección del condensado es 20 psig. El flujo de vapor es controlado por una válvula reguladora en la línea de ingreso de vapor al reboiler.

Página 40 de 45

FIGURA 18-11. Variación de presión del canal del cabezal promueve drenado del

condensado. La razón para el ciclo del flujo de vapor fue revelada colocando un indicador de presión en el canal del cabezal. Luego se observo en secuencia los siguientes eventos: