Trabajo de Prensa Sobre Láminas Metálicas

-

Upload

carlos-naranjo -

Category

Documents

-

view

221 -

download

0

description

Transcript of Trabajo de Prensa Sobre Láminas Metálicas

Procesos de Manufactura 1 FIME

Trabajo de Prensa sobre Láminas Metálicas

Cuando se requiere hacer un producto que tenga una forma adecuada para servir a un

determinado propósito, se tiene varios métodos para trabajar el material de partida. Entre los

métodos más usuales para trabajar los metales se tienen:

Soldadura

Corte por fusión

Sinterizado

Maquinado, maquinado abrasivo

Fundición

Trabajo electroquímicos, electromecánicos

Deformación Plástica

El trabajo por deformación plástica es un método en el cuál se utiliza la plasticidad, de los

metales, para cambiar su tamaño y forma según se desee. Para lo cual se aplica sobre el

material una fuerza que debe generar un nivel de esfuerzos mayor que la resistencia interna

del material. Se debe anotar que el trabajo con deformación plástica no solo que cambia la

forma de la materia prima sino también que cambia las propiedades del material. Los

trabajos de deformación plástica se pueden clasificar de la siguiente manera:

Forja

Rolado

Extrusión

Embutido

Prensado sobre láminas metálicas

El trabajo de prensado sobre la lámina de metal en la actualidad es quizá el más importante

método de fabricación de partes de metal. La importancia de esta forma de proceso para la

economía es evidente al examinar los artículos metálicos de consumo producidos en masa,

tales como automóviles, equipos de oficina, electrodomésticos. Además de las cubiertas

exteriores, muchas partes funcionales se hacen de lámina metálica para maquinas.

En la industria local el trabajo en chapa metálica se centra en la producción de herrajes para

cortinería, instalaciones eléctricas, herramientas para la construcción, partes para

electrodomésticos y como también partes para interiores de automóviles. Los tipos de

trabajo que se pueden realizar en chapa metálica utilizando prensas son:

Corte

Ing. Carlos R. Naranjo -20-

Procesos de Manufactura 1 FIME

Doblado con matrices (punzón y dados)

Doblado por rolado

Embutido y estirado

Las operaciones de trabajo en prensa, ya sean corte o deformación, incluyen la falla del

metal por carga controlada. En el corte, el metal se carga hasta provocar su fractura. En el

doblado el metal se carga más por encima de su límite elástico para producir solamente flujo

plástico. Además la mayoría de las operaciones de trabajo en prensa requieren

herramientas especiales. En muchos casos, estas herramientas de corte o de forma se

agregan a un juego de dados estandarizados que están montados en una prensa.

Las condiciones que se deben cumplir a fin de emplear estos procesos para la fabricación

de piezas son dos:

1. Cantidades suficientes, debido al alto costo de las herramientas que se requiere.

2. La presencia de propiedades mecánicas en el material para el tipo particular de la

operación que se quiera realizar.

En el presente curso se tratará solamente el corte y doblado de láminas metálicas así como

el doblado de tubos.

Operaciones de Corte de Metal.-

El corte por cizallamiento es un método por el cual se corta laminas, alambres o barras de

materiales metálicos por medio de herramientas con una forma de acuerdo a los propósitos

que se requieran. Este tipo de corte es muy utilizado especialmente en donde la materia

prima inicial viene en grande medidas y pesos, así como en procesos de recortado

El corte por cizallamiento puede ser dividido en dos formas a) Cuando se utiliza punzones y

dados montados en una prensa y b) Cuando se utiliza una máquina para cizallar con

cuchillas apropiadas para cortar.

Las operaciones de corte son posibles en casi todos los materiales en lámina, puesto que no

se requiere flujo plástico del material. Dependiendo específicamente de la forma del trabajo

esta operación toma nombres como: Cizallado, punzonado o troquelado, partición,

recortado, mordido.

Ing. Carlos R. Naranjo -21-

Procesos de Manufactura 1 FIME

La materia prima para este tipo de operaciones se consigue en planchas de 1220 x 2440

mm (48” x 96”) ó en rollos de 5, 10, 15 toneladas que tienen un ancho de 1220 mm

generalmente. Este material normalmente es seccionado en tiras, llamadas flejes, para

poder hacer fácilmente su manipulación.

Mecánica del Corte por Cizallado.-

Para cortar los materiales se aplica el principio de corte por cizallamiento, se aplica una

carga a fin de provocar la fractura del mismo. Las herramientas que se requieren para

efectuar esta operación pueden ser tan sencillas o complicadas, sin embargo todas ellas

cuentan con tres elementos básicos:

Una cuchilla móvil

Una cuchilla fija

Un sujetador de chapa

En el corte se presentan cuatro etapas bien definidas:

a) Etapa de acercamiento, el sujetador de chapa así como las cuchillas ejercen una

presión continua sobre los elementos a cortar.

b) Etapa de deformación, las cuchillas no penetran en el material sino que provocan una

presión suficientemente alta que produce una deformación plástica.

c) Etapa de indentación, en un cierto punto el material endurecido no se puede de seguir

deformando y las cuchillas penetran en el mismo.

d) Etapa de fractura, la zona deformada adquiere una condición frágil de tal forma que una

carga adicional produce que la sección endurecida se fracture, iniciando en los puntos

en que las cuchillas penetraron.

Requisitos de la herramienta para Cortar.-

e = espesor de la lámina (chapa)h = huelgo o juegoa= ángulo de incidencia (~5º) g = ángulo de alivio (~ 1,5 – 3º)

Fig. 1 Elementos y geometría básica de la herramienta de corte

Ing. Carlos R. Naranjo -22-

Cuchilla

móvil

Cuchillafija

h

e

h

Procesos de Manufactura 1 FIME

Para obtener un corte de buena calidad las herramientas (cuchillas) deben tener una

geometría que ayude a ejercer un efecto de cuña sobre la lámina a cortar. La figura 1

presenta un esquema de la geometría de las cuchillas.

Además las cuchillas deben colocarse con una separación (huelgo). La calidad del corte

depende grandemente de la magnitud del huelgo. Si el huelgo es muy pequeño, se

producen escamas en la superficie cortada, por otro lado si es muy grande el borde cortado

resulta con una gran deformación.

El huelgo debe ser más pequeño para materiales dúctiles que para materiales frágiles,

además su valor depende del espesor de la lámina que se corta (h ~ 5 – 13% e).

Debido a la mecánica de corte se desprende que la lámina se corta antes de que las

cuchillas penetren totalmente en el material, la cantidad de penetración se mide con un

parámetro llamado porcentaje de penetración “p”. Cada material tiene su propio porcentaje

de penetración, que va desde 60% para materiales muy dúctiles hasta 15% para materiales

de baja ductilidad o "agrios"

Tabla No. 1Factor de penetración (p/e) y huelgos de varios materiales (H)

Material p/e H/e Acero dúctil 0,1% C 0,64 1/20Acero dúctil 0,2 a 0,3% C 0,50 Acero dúctil 0,4% C o más 0,4Acero Agrio hasta 0,6% C 0,45 1/12Aluminio agrio 0,5Aluminio dúctil 0,76 1/60

e = espesor del material que se desea cortar

Fuerza de Corte.-

Para cortar la lámina se ejerce una fuerza F que es variable con el viaje de la cuchilla móvil.

El valor máximo alcanza cuando se produce el cizallamiento de las secciones cargadas.

Este valor puede ser calculado:

Fmax.= Ac x Ssu

Ac = área cortada

Ssu = resistencia al cizallamiento del material (para los aceros Ssu = 0,8 Su)

Su = resistencia última a la tracción

Además de esta fuerza de corte (axial) se produce una Fuerza Lateral sobre las cuchillas

cuyo valor va desde 8% hasta 35% del valor de F. Siendo esta fuerza mayor en los

materiales frágiles.

Ing. Carlos R. Naranjo -23-

Procesos de Manufactura 1 FIME

Tabla No. 2Resistencia al Corte de algunos materiales

Material Resistencia al corte Kg/mm2

Material Resistencia al corte Kg/mm2

Acero 0,1% C 28Acero 0,4% C 50Acero 1,0 % C 115

Acero Inoxidable 54 Aluminio “Agrio” 15 Aluminio dúctil 9

Punzonado.-

El punzonado (troquelado) es una operación de corte que se realiza a lo largo de una línea

cerrada, la herramienta o matriz de corte consta principalmente de:

Punzón o macho (cuchilla móvil)

Dado o hembra (cuchilla fija)

D – d = 2h

Fig. 2 Esquema de una herramienta de punzonar

El producto del punzonado puede ser: a) cortar perfiles (tejo o pieza) que luego serán

sometidos a otros procesos de trabajo (doblado, embutición) o b) Realizar agujeros en una

plancha metálica.

El diámetro mínimo (dmin) que se puede punzonar a fin de que no se produzca desgarro en

lugar de cizallamiento depende de las propiedades del material y de su espesor, como se

indica en la tabla siguiente:

Tabla No. 3Diámetro mínimo de punzonado para varios materiales

e= espesor del material a cortar

Ing. Carlos R. Naranjo -24-

Material dmin/eAcero común 1,2Acero duro 1,7Aluminio 0,3.

Procesos de Manufactura 1 FIME

Fuerza de Corte.-

La fuerza de corte depende: 1) del perímetro de la figura cortada (L). 2) del espesor de la lámina (e) y

3) de las propiedades mecánicas del material cortado (Ssu).

Fmax. = L x e x Ssu

Pero esto en el caso de que toda la sección se

corte de una sola vez, si este valor es muy alto se

puede disminuir esta fuerza dando una geometría

apropiada ya sea al punzón o al dado a fin de

cortar la sección en forma progresiva.

Fig. 3 Formas de disminuir la fuerza de corte

Distribución de los cortes.-

El punzonado es un proceso que se utiliza para la producción de grandes cantidades de

piezas similares. En este tipo de producción se requiere obtener la mayor cantidad de

productos posibles a partir de una determinada cantidad de materia prima por lo que es

indispensable minimizar los desperdicios.

Fig. 4 Distribución de cortes en los flejes

Para determinar la cantidad de materia prima es necesario no sólo determinar la distribución

de los cortes sino también determinar el ancho remanente “a” en la dirección en que se

alimenta la materia prima así como el ancho “b” a los costados del corte. Cuando la

distribución de la materia prima es adecuada y estos anchos son lo más pequeños la

producción es más económica, pero podrían traer muchos inconvenientes en la operación

de las cuchillas de corte.

Ing. Carlos R. Naranjo -25-

a

Procesos de Manufactura 1 FIME

Tabla No. 4Anchos remanentes recomendados

Espesor a b mm mm mm

< 0,5 1.0 1,2 a > 0,5 0,65 + 0,7 e 1,2 a

Herramienta de punzonado.-

Existen varios tipos de herramientas para esta clase de trabajo. La herramienta que se

muestra en la figura siguiente es una de simple acción.

La herramienta para el punzonado, a fin de que pueda realizar los cortes por un largo tiempo

y con la precisión requerida, a parte del punzón y el dado consta de otros elementos que

van ha asegurar que ésta tenga una vida útil larga y además a que el proceso de corte se

realice con rapidez.

Fig. 5 Esquema de herramienta de punzonado

Ing. Carlos R. Naranjo -26-

Procesos de Manufactura 1 FIME

Fig. 6 Herramienta de Punzonado

Ing. Carlos R. Naranjo -27-

Procesos de Manufactura 1 FIME

Doblado.-

El doblado es uno de los más importantes métodos de conformado para producir formas

tridimensionales a partir de laminas metálicas. Se trata de lograr un flujo plástico localizado

en uno o más ejes lineales en un material sin causar fractura.

Fig. 7 Varias formas de doblar plancha

Algunas formas típicas de producir piezas por métodos de doblado se muestran en la Fig. 6 ,

en (a) se tiene el doblado mediante matriz (estampado) que se lo realiza en prensas; (b) se

tiene el plegado que se realizan en las máquinas plegadoras; (c) El doblado con rodillos o

barolado, con lo que se obtiene productos de formas cilíndricas o cónicas y (d) El doblado

por rolado en frío, que es un procesos de alta producción en el cual una cinta metálica pasa

a través de una serie de rodillo los cuales van conformando en forma uniforme el perfil final

de la pieza a obtener.

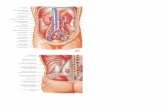

Mecánica del doblado.-

Para producir el doblado se tiene que provocar una deformación plástica en el material, esta

deformación se lo realiza en forma controlada. El material debe ser suficientemente dúctil.

e = espesor del material

f = ángulo de doblez

r = radio interior de doblez

X = distancia a la fibra neutra desde

el lado interior de doblez

Ing. Carlos R. Naranjo -28-

a b cd

Fig. 8

Procesos de Manufactura 1 FIME

Cuando una placa es doblada, la parte interna de la sección es comprimida

longitudinalmente mientras que la parte exterior es alargada como se muestra en la Fig. 8,

En una parte cerca de la mitad del espesor de la placa aparece un plano en que su longitud

no varía con el doblado, este plano es llamado el plano neutro y una fibra ubicada en este

plano se conoce como línea neutra del doblado. La ubicación de esta línea depende

fundamentalmente de la relación del radio de dobles al espesor del material.

Tabla No. 5 Ubicación de la línea neutra r/e x/e 5 ó más 0.50 3,0 0.45 2,0 0.40 1,5 0.35 0,8 0.30 0,5 0.25

e = espesor del material a doblar

Debido a este fenómeno la parte de material sometido a doblado disminuye su espesor,

tanto más mientras más pequeño sea el radio interior de doblez. Si el radio es muy pequeño

y/o el material no tiene la suficiente ductilidad puede producirse fisuras en la superficie

doblada.

Tabla No. 6 Relación del radio mínimo de doblez con el espesor (r/e)en varios materiales

Material r/e Acero laminado en frío 0.5Acero inoxidable 18-8(dúctil) 1.0Acero inoxidable 18-8 (agrio) 2.5 -> 4.0Aluminio (dúctil) 0.5Aluminio 1.5 -> 3.0

Para lograr piezas precisas por este método será necesario tomar en cuenta el fenómeno de

alargamiento y encogimiento de las fibras; por lo que para el cálculo del desarrollo

(proyección plana de la pieza a obtener) se debe tomar las medidas en la ubicación de la

fibra neutra.

Retroceso Elástico.-

Debido a la forma como se obtienen las

deformaciones plásticas, queda un remanente

de deformación elástica, la misma que tiende a

hacer que el material luego de doblado

recuperare su forma original (figura 8), este

fenómeno se mide el ángulo de retroceso

elástico.

Ing. Carlos R. Naranjo -29-

b = ángulo de retroceso elástico

Fig. 9

Procesos de Manufactura 1 FIME

Para lograr un ángulo exacto de doblez en una pieza habrá que doblarla el ángulo de doblez

más el correspondiente al retorno elástico.

Métodos de doblado.-

Existen disponibles varias maneras de doblar, de acuerdo con la forma de la pieza a obtener

o del método de producción a utilizar. Algunos de ellos utilizan matrices con dados y

punzones de doblado de forma simple como en las prensas de cortina o bastante complejos

como en el estampado o doblado de formas cerradas.

a b cFig. 10 Métodos de doblado

a) de acción central; b) de acción lateral y c) de acción frontal

Fuerza de Doblado.-

A diferencia del corte, el cálculo de la fuerza de doblado depende del método utilizado y de

la geometría de la matriz y del punzón, además de las propiedades mecánicas del material,

del radio de doblez y de la longitud a doblar.

Doblado en “V”

Para el doblado en “V”, se puede utilizar la

siguiente ecuación

Donde:K1= 1,2 -> 1,5Sy= Resistencia a la fluencia del material doblado

Fig. 11 Cálculo de fuerza para doblado en “V”

Ing. Carlos R. Naranjo -30-

Procesos de Manufactura 1 FIME

Doblado en “L”

Para el doblado en “L”, es decir, de acción lateral, se utiliza la siguiente fórmula:

Fig. 12 Calculo de fuerza para doblado en “L”

Para el doblado en “U” la fuerza es el doble que la necesaria para el doblado en “L”

Las fórmulas son válidas en el supuesto que el radio interior de doblez sea al menos r=e,

para radios mayores la fuerza probablemente será menor que la calculada con las fórmulas

precedentes.

Para el caso del método de doblado de acción frontal la fuerza para doblar es muy complejo

su deducción debido a las múltiples variables que intervienen y depende de la configuración

de la matriz y del tipo de operación a realizar.

Fuerza del sujetachapa

En el caso del doblado en “L” o en “U” la chapa a doblar tiende a deformarse, por lo tanto la

matriz deberá generar una fuerza que ayude a contrarrestar la deformación. Para esto se

debe generar una fuerza que se llama fuerza sujetachapa que puede alcanzar una valor de

aproximadamente al 40% de la fuerza de doblado.

Recomendaciones para el Doblado.-

Es importante determinar el orden de doblado y el tamaño de la pieza (desarrollo). Se puede

utilizar una especie de placa de calibración para determinar el tamaño apropiado del

desarrollo de la pieza.

Si en la pieza doblada deben existir agujeros o muescas cerca de las líneas de doblado,

estas se deformarán debido a la mecánica del proceso por lo que sería recomendable no ser

abiertas hasta después de doblar la pieza. Si no es posible esto estos agujeros y/o muescas

no se deberían ubicar a distancias menores que las indicadas en la Fig. 13.

Ing. Carlos R. Naranjo -31-

Procesos de Manufactura 1 FIME

En materiales agrios los dobleces realizarse de manera perpendicular a las fibras metalográficas del material

No se recomienda dobleces paralelos a las fibras del material

Fig. 13 Recomendaciones para el doblado

Herramientas de Doblar y Curvar

Existen varios tipos de herramientas para doblar y curvar, el empleo de uno u otro tipo depende de la

forma geométrica y dimensiones de la pieza e importancia de la serie.

Ing. Carlos R. Naranjo -32-

H mayor o igual a 3e + r (Agujero alargado)

H mayor o igual a 1,5e + r (Agujero redondo)

Mínima AlaH = 2e + r

Procesos de Manufactura 1 FIME

Útiles dobladores simples, son de forma sencilla y sin complicaciones en su funcionamiento, ya que

tanto la matriz de doblar como el punzón doblador constituyen un todo rígidamente unidos. Su costo

es reducido.

a b

Fig. 14 Herramientas de doblado en V a) simple; b) con expulsor de chapa

Fig. 15 Herramienta de doblado en U Fig. 16 Herramienta de curvado

Útiles dobladores de acción múltiple, están formados por punzones o matrices móviles, su

construcción exige mayor esmero y por tanto su costo es mayor que las anteriores.

Fig. 17 Herramienta de doble acción Fig. 18 Herramienta de acción lateral

Ing. Carlos R. Naranjo -33-

Procesos de Manufactura 1 FIME

Herramientas combinadas, son una combinación de herramientas de doblar y cortar

simultáneamente, permiten obtener la pieza terminada directamente del fleje.

Fig. 19 Herramienta combinada de doblar y cortar.

Las herramientas combinadas pueden tener varias estaciones de corte y doblado, como la que se

requiere para fabricar la pieza siguiente, que requiere de cuatro estaciones de trabajo.

Fig. 20 Forma de pieza que requiere 3 operaciones de corte y dos de doblado en 4 etapas

Prensas Utilizadas en procesos de Corte y Doblado de Chapa

Las máquinas sobre las que se montan las herramientas de cortar y/o doblar se denominan prensas.

Estas pueden ser mecánicas o hidráulicas. Las prensas mecánicas son las más utilizadas y pueden

ser:

Prensas de Accionamiento manual, se emplean en la ejecución de pruebas de funcionamiento de

los distintos tipos de herramientas de matriceria. Consta de una mesa y de un cabezal móvil

accionado por un tornillo de varias entradas. Las dos masas solidarias al tornillo por medio de las

barras son las encargadas de proporcionar el movimiento y la energía necesaria para realizar el

trabajo. Estas prensas se construyen con capacidad de 1000 a 25000 Kg de fuerza.

Prensas de Excéntrica, El cabezal es accionado por medio de una excéntrica a través de una biela.

Un volante de inercia constituye el principal elemento de aportación de energía necesaria para

Ing. Carlos R. Naranjo -34-

Procesos de Manufactura 1 FIME

realizar el trabajo sobre la chapa, el volante gira constantemente accionado por un motor, cuenta

además con un embrague que hace que el volante transmita el movimiento a la excéntrica que

acciona el cabezal móvil de la prensa.

Prensas de Husillo, son las que se utilizan preferentemente para estampación (doblado). El cabezal

móvil es movido por un husillo roscado que gira en uno u otro sentido dependiendo del disco que se

acople a su volante. El disco que se acopla con el volante se controla por medio de una palanca.

a) b) c)

Fig. 21 Prensas Mecánicas: a) de accionamiento manual, b) de excéntrica, c) de husillo

Prensas Hidráulicas, Se emplean preferentemente cuando se requiere realizar grandes

deformaciones, para lo cual se requiere dar tiempo al material para que pueda fluir. Se puede

controlar la presión, la velocidad del cabezal, la carrera. Sin embargo son muy costosas.

Ing. Carlos R. Naranjo -35-

Procesos de Manufactura 1 FIME

Fig. 22 Esquema de una prensa hidráulica

Ing. Carlos R. Naranjo -36-

PARTESA,B basesC columnasD Cabezal móvilE Cilindro hidráulico principalF cilindros para retrocesoG válvula de distribuciónH reservorio de aceiteI Bomba J Acumulador de aceiteK Cilindros colchón de aireL compresor de aire