tornillos y soldadura

-

Upload

luis-garcia -

Category

Documents

-

view

257 -

download

1

Transcript of tornillos y soldadura

-

8/18/2019 tornillos y soldadura

1/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

Contenido

Introducción. ....................................................................................................................................... 1

1. Métodos de unión ...................................................................................................................... 1

2. Definición de tornillos y pernos .................................................................................................. 4

Tornillos. ......................................................................................................................................... 4Perno ............................................................................................................................................... 4

3. Normas de los Tipos de roscas y tornillos .................................................................................. 5

Representación, acotación y designación de piezas normalizadas ................................................ 6

Designación de los tornillos ............................................................................................................ 6

4. Nomenclatura de roscas ............................................................................................................. 8

5. Terminología de roscas ............................................................................................................. 11

Series de roscas estándar ............................................................................................................. 13

Ajustes ........................................................................................................................................... 16

6. Fuerza en tornillos .................................................................................................................... 17

Fuerzas en una junta ..................................................................................................................... 17

Fuerzas y deformaciones en una junta, precarga del perno ........................................................ 19

7. Cargas en los pernos ................................................................................................................. 22

8. Resistencia en pernos ............................................................................................................... 24

9. Par de torsión en tornillos ........................................................................................................ 26

Par de apriete................................................................................................................................ 26

Esfuerzo de apriete ....................................................................................................................... 27

10. Símbolos de soldadura ............................................................................................................. 29

11. Esfuerzos en uniones soldadas sujetas a torsión ..................................................................... 33

12. Esfuerzos en uniones soldadas sujetas a flexión ...................................................................... 38

13. Resistencia de las uniones soldadas ......................................................................................... 41

14. Seguridad en la soldadura ........................................................................................................ 45

Riesgos de accidente ..................................................................................................................... 45

Riesgos higiénicos ......................................................................................................................... 45Sistemas de prevención y protección ........................................................................................... 46

Contactos eléctricos directos e indirectos ................................................................................ 46

Radiación ultravioleta y luminosas ............................................................................................ 46

Proyecciones y quemaduras ..................................................................................................... 47

Exposición a humos y gases ...................................................................................................... 47

Normas de seguridad .................................................................................................................... 48

Puesta a tierra ........................................................................................................................... 48

Conexiones y cables .................................................................................................................. 49

Equipo y ropa ................................................................................................................................ 49

Conclusiones. .................................................................................................................................... 50

Referencias ........................................................................................................................................ 51

-

8/18/2019 tornillos y soldadura

2/52

-

8/18/2019 tornillos y soldadura

3/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

2

Figura 1.1

Figura 1.2

-

8/18/2019 tornillos y soldadura

4/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

3

Figura 1.3

http://www.utp.edu.co/~lvanegas/disI/Cap8.pdf

http://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdf

-

8/18/2019 tornillos y soldadura

5/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

4

2. Definición de tornillos y pernos

Tornillos.

Son elementos roscados cuya función mecánica es la unión de dos o más piezas

entre sí. Esta unión, normalmente fija y desmontable, puede tener lugar por:

1. Apriete. Cuando el tornillo,

por medio de su cabeza, ejerce la

presión que garantiza la unión

entre las piezas.

2. Presión. Cuando el tornillo,

por medio del extremo de su

vástago, presiona contra una

pieza y produce su inmovilización.

3. Guía. Cuando el tornillo, por

medio del extremo de su vástago,

asegura una posición determinada

entre las piezas, permitiendo, no

obstante, cierto grado de libertad.

http://www.vc.ehu.es/Dtecnico/tema12_05.htm

Perno

El perno o espárrago es una pieza metálica larga de sección constante cilíndrica,

normalmente hecha de acero o hierro. Está relacionada con el tornillo pero tiene un

extremo de cabeza redonda, una parte lisa, y otro extremo roscado para la chaveta,tuerca o remache, y se usa para sujetar piezas en una estructura, por lo general de

gran volumen.

Figura 2.1

http://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttps://es.wikipedia.org/wiki/Acerohttps://es.wikipedia.org/wiki/Hierrohttps://es.wikipedia.org/wiki/Hierrohttps://es.wikipedia.org/wiki/Tornillohttps://es.wikipedia.org/wiki/Roscadohttps://es.wikipedia.org/wiki/Remachehttps://es.wikipedia.org/wiki/Remachehttps://es.wikipedia.org/wiki/Construcci%C3%B3nhttps://es.wikipedia.org/wiki/Construcci%C3%B3nhttps://es.wikipedia.org/wiki/Construcci%C3%B3nhttps://es.wikipedia.org/wiki/Remachehttps://es.wikipedia.org/wiki/Roscadohttps://es.wikipedia.org/wiki/Tornillohttps://es.wikipedia.org/wiki/Hierrohttps://es.wikipedia.org/wiki/Acerohttp://www.vc.ehu.es/Dtecnico/tema12_05.htm

-

8/18/2019 tornillos y soldadura

6/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

5

Figura 2.2

https://es.wikipedia.org/wiki/Perno

3. Normas de los Tipos de roscas y tornillos

En la tabla que se presenta a continuación, se indican los organismos de

normalización de varias naciones.

https://es.wikipedia.org/wiki/Pernohttps://es.wikipedia.org/wiki/Perno

-

8/18/2019 tornillos y soldadura

7/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

6

Tabla 3.1

PAIS ABREVIATURA DE LA

NORMA ORGANISMO NORMALIZADOR

Internacional ISO Organización Internacional de Normalización.

España UNE Instituto de Racionalización y Normalización.

Alemania DIN Comité de Normas Alemán.

Rusia GOSTOrganismo Nacional de Normalización

Soviético.

Francia NF Asociación Francesa de Normas.

Inglaterra BSI Instituto de normalización Ingles.

Italia UNI Ente Nacional Italiano de Unificación.

América USASIInstituto de Normalización para los Estados

de América.

Representación acotación y designación de piezas normalizadas

En la inmensa diversidad de mecanismos y maquinas en general, una gran cantidad

de piezas accesorias que los componen, tienen unas formas y dimensiones ya

predeterminadas en una serie de normas, es decir, son piezas normalizadas.

En general, la utilización de piezas normalizadas facilita en gran medida la labor de

delineación, ya que, al utilizar este tipo de piezas, evitamos tener que realizar sus

correspondientes dibujos de taller. Estas normas especificaran: forma, dimensiones,

tolerancias, materiales, y demás características técnicas.

Designación de los tornillos

Las roscas se designan mediante códigos. La figura 8.10 ilustra la designación de

las roscas UNS y de las roscas métricas. Cuando la rosca es izquierda, se indica

-

8/18/2019 tornillos y soldadura

8/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

7

LH en la designación, de lo contrario no se indica la dirección de la rosca, ya que

las roscas derechas son las preestablecidas.

Figura 3.1

Básicamente, la designación de un tornillo incluye los siguientes datos: tipo de

tornillo según la forma de su cabeza, designación de la rosca, longitud y norma que

lo define. A estos datos se pueden añadir otros, referentes a la resistencia del

material, precisión, etc.

Ejemplo: Tornillo hexagonal M20 x 2 x 60 x To DIN 960.mg 8.8

Y al analizar cada elemento vemos que.

Denominación o nombre: Tornillo Hexagonal

Designación de la Rosca: M20 x 2

Longitud del vástago: 60

To: Cabezas in saliente en forma de plato

Norma que especifica la forma y característica del tornillo: DIN 960

mg: Ejecución y precisión de medidas

8.8: clase de resistencia o características mecánicas.

-

8/18/2019 tornillos y soldadura

9/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

8

La longitud que interviene en la designación es la siguiente:

En general, la longitud indicada

se corresponde con la longitud

total del vástago. Para tornillos con extremo con

tetón, la longitud indicada

incluye la longitud del tetón.

Para tornillos de cabeza

avellanada, la longitud indicada

es la longitud total del tornillo.

http://html.rincondelvago.com/roscas-y-tornillos.html

4. Nomenclatura de roscas

La designación o nomenclatura de la rosca es la identificación de los principales

elementos que intervienen en la fabricación de una rosca determinada, se hace por

medio de su letra representativa e indicando la dimensión del diámetro exterior y el

paso. Este último se indica directamente en milímetros para la rosca métrica,

mientras que en la rosca unificada y Witworth se indica a través de la cantidad de

hilos existentes dentro de una pulgada.

Por ejemplo, la rosca M 3,5 x 0,6 indica una rosca métrica normal de 3,5 mm de

diámetro exterior con un paso de 0,6 mm. La rosca W 3/4 ''- 10 equivale a una rosca

Witworth normal de 3/4 pulg de diámetro exterior y 10 hilos por pulgada.

Figura 3.2

http://html.rincondelvago.com/roscas-y-tornillos.htmlhttp://html.rincondelvago.com/roscas-y-tornillos.htmlhttp://html.rincondelvago.com/roscas-y-tornillos.html

-

8/18/2019 tornillos y soldadura

10/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

9

La designación de la rosca unificada se haced e manera diferente: Por ejemplo, una

nomenclatura normal en un plano de taller podría ser:

1/4 - 28 UNF - 3B - LH

Y al examinar cada elemento se tiene que:

1/4 de pulgada es el diámetro mayor nominal de la rosca.

28 es el número de rosca por pulgada.

UNF es la serie de roscas, en este caso unificada fina.

3B: el 3 indica el ajuste (relación entre una rosca interna y una externa cuando se

arman); B indica una tuerca interna. Una A indica una tuerca externa.

LH indica que la rosca es izquierda. (Cuando no aparece indicación alguna se

supone que la rosca es derecha)

La tabla siguiente entrega información para reconocer el tipo de rosca a través de

su letra característica, se listan la mayoría de las roscas utilizadas en ingeniería

mecánica

Tabla 4.1

Símbolos de roscado más comunes Denominación usual Otras

American Petroleum Institute API

British Association BA

International Standards Organisation ISO

Rosca para bicicletas C

Rosca Edison E

Rosca de filetes redondos Rd

Rosca de filetes trapezoidales Tr

Rosca para tubos blindados PG Pr

Rosca Whitworth de paso normal BSW W

Rosca Whitworth de paso fino BSF

-

8/18/2019 tornillos y soldadura

11/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

10

Rosca Whitworth cilíndrica para tubos BSPT KR

Rosca Whitworth BSP R

Rosca Métrica paso normal M SI

Rosca Métrica paso fino M SIF

Rosca Americana Unificada p. normal UNC NC, USS

Rosca Americana Unificada p. fino UNF NF, SAE

Rosca Americana Unificada p.exrafino UNEF NEF

Rosca Americana Cilíndrica para tubos NPS

Rosca Americana Cónica para tubos NPT ASTP

Rosca Americana paso especial UNS NS

Rosca Americana Cilíndrica "dryseal" para tubos NPSF

Rosca Americana Cónica "dryseal" para tubos NPTF

Con respecto al sentido de giro, en la designación se indica “izq.” si es una rosca de

sentido izquierdo, no se indica nada si es de sentido derecho. De forma similar, si

tiene más de una entrada se indica "2 ent" o "3 ent". Si no se indica nada al respecto,

se subentiende que se trata de una rosca de una entrada y de sentido de avance

derecho.

En roscas de fabricación norteamericana, se agregan más símbolos para informar

el grado de ajuste y tratamientos especiales

Es posible crear una rosca con dimensiones no estándares, pero siempre es

recomendable usar roscas normalizadas para adquirirlas en ferreterías y facilitar la

ubicación de los repuestos. La fabricación y el mecanizado de piezas especiales

aumenta el costo de cualquier diseño, por lo tanto, se recomienda el uso de las

piezas que están en plaza.

http://html.rincondelvago.com/roscas-y-tornillos.html

http://html.rincondelvago.com/roscas-y-tornillos.htmlhttp://html.rincondelvago.com/roscas-y-tornillos.htmlhttp://html.rincondelvago.com/roscas-y-tornillos.html

-

8/18/2019 tornillos y soldadura

12/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

11

5. Terminología de roscas

Hay dos tipos de roscas normalizadas para tornillos de unión: la serie de roscas

unificada (Unified National Standard, UNS) y la serie de roscas métricas, la cual

ha sido definida por la ISO. La figura 5.1 muestra la forma y las dimensiones de las

roscas UNS y métricas; las formas de estos tipos de roscas son similares, pero

como las dimensiones son diferentes, éstas no son intercambiables.

Figura 5.1

Se muestran los tres diámetros de la rosca, el mayor, d , el menor, dr , y el de paso,

dp, el cual es igual a:

Una rosca está constituida por hilos o filetes que “se enrollan” en forma de hélice.

El paso, p, de la rosca es la distancia entre hilos adyacentes. El número de hilos por

pulgada, Nh, es el número de filetes o pasos que hay contenidos en una longitud

igual a una pulgada. El número de hilos por pulgada es el recíproco del paso, tal

como se especifica en la figura 5.1, la cual también suministra algunas relaciones

entre las dimensiones de las roscas. Tanto para las roscas unificadas como para

-

8/18/2019 tornillos y soldadura

13/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

12

las métricas, la dimensión nominal es el diámetro mayor (o exterior) de una rosca

externa. El ángulo entre los flancos de los filetes es de 60°. Las raíces y crestas de

los filetes son planas, con el fin de reducir la concentración de esfuerzos que

generarían las esquinas agudas; las normas permiten que las crestas y raíces sean

redondeadas, debido a que las herramientas para la fabricación de los tornillos

sufren de desgaste.

Una rosca puede tener una o varias entradas (inicios). Una rosca de una entrada

podría imaginarse como un cordón enrollado en forma de hélice sobre una varilla

cilíndrica; una rosca de dos entradas sería equivalente a tomar dos cordones

(imagíneselos de diferente color) y enrollarlos simultáneamente en forma de hélice.

Podemos definir ahora el avance, l , de una rosca como la distancia recorrida por

una tuerca cuando ésta se gira una vuelta; si la rosca es simple (de una entrada) el

avance es igual al paso (l = p), mientras que, si la rosca es múltiple, el avance es

igual al número de entradas multiplicado por el paso. La ventaja de una rosca de

varias entradas es que el montaje y desmontaje son más rápidos, pero tiene la gran

desventaja de que se afloja mucho más fácilmente, ya que posee un mayor ángulo

de la hélice; debido a esto, rara vez se utilizan. La figura 4.2 muestra roscas de una

y cinco entradas; se puede observar el mayor ángulo de la hélice de la rosca de

cinco entradas.

Figura 5.2

Las roscas pueden ser externas, como en el caso de los tornillos, e internas, como

las tuercas y perforaciones roscadas, tal como se aprecia en la figura 5.3.a y b.

Además, las roscas pueden ser derechas e izquierdas (figura 5.3). Una rosca es

-

8/18/2019 tornillos y soldadura

14/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

13

derecha si al girar una tuerca en sentido horario, ésta se aleja de usted, de lo

contrario es izquierda.

Figura 5.3

Series de roscas estándar

Las roscas UNS tienen tres series estándar de familias de paso de rosca:

Roscas bastas. Se designan como UNC (Unificada Nacional Ordinaria). Estas

roscas son de paso grande (figura 5.4.a) y se usan en aplicaciones ordinarias,

en las cuales se requiera un montaje y desmontaje fácil o frecuente. También se

usan en roscas de materiales blandos y frágiles, ya que en las roscas de

menores pasos (y filetes más pequeños) podría producirse el barrido (cortadura)de los filetes. Estas roscas no son adecuadas cuando exista vibración

considerable, ya que la vibración tiende a aflojar fácilmente la tuerca.

Roscas finas. UNF (Unificada Nacional Fina). Estas roscas son adecuadas

cuando existe vibración, por ejemplo, en automóviles y aeronaves, ya que al

tener menor paso poseen un menor ángulo de la hélice. Deben evitarse en

agujeros roscados de materiales frágiles.

Roscas extrafinas. UNFE (Unificada Nacional Extrafina). Comparadas con lasroscas bastas y finas, éstas tienen unos pasos muy pequeños. Son

particularmente útiles en equipos aeronáuticos, debido a las altas vibraciones

involucradas, y para roscas en piezas de pared delgada.

-

8/18/2019 tornillos y soldadura

15/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

14

Figura 5.4

Las dimensiones principales de las roscas bastas u ordinarias (UNC) y finas (UNF)

se muestran en la tabla 5.1. El tamaño (primera columna) de una rosca equivale al

diámetro mayor de ésta, excepto para diámetros nominales menores de ¼ in, para

los cuales el tamaño se designa mediante un número de 0 a 12. Como un tornillo

no tiene sección uniforme, debe encontrarse un área equivalente para calcular el

esfuerzo debido a una carga de tracción; esta área se denomina área de esfuerzo

a tracción, At (véase la tabla 5.1), y está dada por:

es decir, At es el área de un círculo cuyo diámetro es el promedio entre el diámetro

de paso y el diámetro menor; se ha encontrado experimentalmente que esta área

se debe calcular aproximadamente de esta

manera. El ancho entre caras de la tuerca y

de la cabeza del tornillo, AT, (última columna

de la tabla 5.1) se muestra en la figura 5.5.

Figura 5.5

-

8/18/2019 tornillos y soldadura

16/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

15

Tabla 5.1

Pasando ahora a las roscas métricas de ISO, éstas se dividen en dos series, rosca

basta y rosca fina, las cuales tienen características y aplicaciones similares a lasseries UNC y UNF. La tabla 5.2 muestra las dimensiones principales de algunas

roscas métricas.

-

8/18/2019 tornillos y soldadura

17/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

16

Tabla 5.2

Ajustes

Con el fin de obtener diferentes ajustes para las diferentes aplicaciones, las normas

UNS e ISO contemplan diferentes tolerancias para las roscas.

Las roscas UNS tienen tres clases de ajustes:

1A, 1B. Los ajustes clase 1 se obtienen cuando las tolerancias son grandes. Se

utilizan para reducir los costos en aplicaciones “domésticas”, donde no se

requiera precisión. Permiten un montaje y desmontaje rápido y fácil.

-

8/18/2019 tornillos y soldadura

18/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

17

2A, 2B. Las tolerancias de estos ajustes son más pequeñas, lo que permite

obtener una mejor precisión. Son las más utilizadas para maquinaria.

3A, 3B. El ajuste clase 3 es un ajuste fino de juego nulo. Se utilizan sólo para

cumplir requisitos de exactitud.

Las letras A y B se usan para denotar rosca externa e interna respectivamente.

http://www.utp.edu.co/~lvanegas/disI/Cap8.pdf

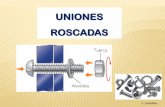

6. Fuerza en tornillosLa función de un perno es la de unir dos o más piezas. En esta sección se analizarán

las deformaciones, cargas y ecuaciones que rigen la unión de piezas mediante

pernos.

Fuerzas en una junta

La figura 6.1 muestra una tubería unida mediante bridas y pernos, en la cual usa

una empaquetadura para evitar fugas. La figura 6.2 muestra el diagrama de cuerpolibre de un corte del sistema. Debido a la presión interna en la tubería, se genera

una fuerza que trata de separar las bridas, la cual se reparte entre los pernos; la

fuerza que le corresponde a cada uno de ellos se denomina fuerza externa, Fe, y

está dada por:

donde nb es el número de pernos y FeT es la fuerza total que trata de separar las

bridas. Esta ecuación es válida si la fuerza total se distribuye de manera uniforme,

lo cual podría ocurrir si en el sistema existe simetría axial.

http://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdf

-

8/18/2019 tornillos y soldadura

19/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

18

Figura 6.1

Figura 6.2

Debido al apriete de los pernos, las bridas se encuentran comprimidas. La fuerza

de compresión sobre las partes a unir puede descomponerse en nb fuerzas; cada

una de éstas es la que le “corresponde” a cada perno y se denomina fuerza en las

partes a unir , Fc . Debido a la acción de Fe y Fc , el perno queda sometido a una

fuerza:

-

8/18/2019 tornillos y soldadura

20/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

19

donde Fb es la fuerza de tracción en el perno. Nótese que esta ecuación equivale a

la condición de equilibrio de fuerzas en el sistema de la figura 6.2.

Fuerzas y deformaciones en una junta precarga del perno

Dentro del límite de proporcionalidad, las fuerzas en el perno y en las partes a unirson proporcionales a las deformaciones. Dentro de este límite, para el perno y las

partes se cumple que:

donde S = F / A, ya que el perno y las partes a unir están sometidas a carga axial, y

ε = / L. Entonces:

La constante k se denomina constante elástica, ya que es la relación entre la

fuerza y la deformación, como ocurre con la constante de un resorte. Podemos

plantear la ecuación anterior para el perno y para las partes a unir:

-

8/18/2019 tornillos y soldadura

21/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

20

Las ecuaciones anteriores indican que la relación entre la fuerza y la deformación

es lineal, tal como se muestra en la figura 5.3.

Figura 6.3

Cuando se unen dos o más partes, los pernos deben apretarse suficientemente con

el fin de evitar la separación de éstas cuando las fuerzas en el sistema sean

aplicadas; esto se denomina precarga del perno. Al apretar éste, su fuerza de

tracción y su deformación crecen de acuerdo con la línea PA de la figura 6.3.a,

desde P hasta A. La fuerza en el perno al terminarse el apriete se denomina fuerza

inicial o fuerza de apriete, Fbi . Las partes a unir también se deforman (se

comprimen) a medida que se aprieta el perno. Al terminar el apriete, y antes de

aplicar la fuerza externa (cuando Fe = 0), de la ecuación de equilibrio se obtiene

-

8/18/2019 tornillos y soldadura

22/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

21

que Fbi = Fci = Fi (punto A, figuras 6.3.a y b), donde Fci es la fuerza inicial en las

partes a unir por perno.

Al aplicar la carga externa, el perno continua alargándose y aumentado su fuerza

desde A en la dirección A-M. Las partes a unir, por el contrario, se descomprimen ytanto su fuerza como su deformación se reducen desde A en la dirección A-C; si se

alcanzara el punto C las partes a unir comenzarían a separarse, lo cual es

indeseable.

Durante el apriete, la tuerca avanza sobre el perno haciendo que éste se alargue y

que las partes a unir se compriman cantidades diferentes. Una vez el perno es

apretado, la tuerca no gira y, por lo tanto, la fuerza externa produce un alargamiento

del perno igual al acortamiento de las partes a unir (descompresión). Debido a quelas deformaciones son iguales (excepto que una es positiva y la otra negativa),

puede construirse el diagrama de la figura 6.4.

Figura 6.4

http://www.utp.edu.co/~lvanegas/disI/Cap8.pdf

http://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdf

-

8/18/2019 tornillos y soldadura

23/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

22

7. Cargas en los pernosUn perno puede soportar diferentes tipos de carga (axial, flexión, torsión y

cizalladura), aunque lo más común es que soporte sólo tracción. En el ejemplo de

la figura 7.1, los pernos se usan para fijar una chumacera al pedestal, y éste a una

pared metálica. Debido al apriete de los pernos, éstos están sometidos a tracción.

La forma de aplicación de las cargas y la inexactitud de las piezas (por ejemplo, si

las arandelas no quedan paralelas) podrían generar flexión, aunque ésta tiende a

ser muy pequeña en la mayoría de los casos. De manera similar, la carga de torsión

generada durante el apriete tiende a desaparecer durante el trabajo y,

generalmente, no se tiene en cuenta.

Figura 7.1

El apriete de los pernos produce fuerzas normales de compresión en las superficies

de las partes a unir. Dichas fuerzas normales tienen la capacidad de generar fuerzas

-

8/18/2019 tornillos y soldadura

24/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

23

de fricción para equilibrar algunas de las fuerzas externas. Sin embargo,

dependiendo de la magnitud de las fuerzas paralelas a las superficies en contacto

de las partes a unir y de las holguras en el montaje de los pernos, éstos podrían

estar sometidos a cortante directo. Para que los pernos no queden sometidos a

cortante directo, pueden usarse clavijas (pasadores). Éstos se encargarían de

posicionar las partes a unir y de soportar las fuerzas cortantes, mientras que los

pernos estarían sometidos sólo a tracción.

Por otro lado, las cargas pueden ser de diferente carácter (estática, dinámica:

variable o de impacto). Entonces, en el caso más general, un perno soporta cargas

combinadas variables. Cuando se conoce la fuerza de apriete sobre el perno, que

debe ser mayor o igual al valor obtenido con la ecuación anterior puede calcularse

la fuerza total sobre el perno Fbt ; con esta última y las demás cargas que actúan

sobre el perno (cortante, flexión y torsión), puede aplicarse una ecuación adecuada

para su diseño, de acuerdo con las teorías y ecuaciones dadas en los primeros

capítulos del libro. Sin embargo, en ciertas ocasiones la fuerza de apriete sobre el

perno es poco predecible, ya que una persona al apretar un tornillo con una llave

convencional, podrá darle un apriete grande o pequeño, dependiendo de su fuerza

y criterio.

Si no se conoce la fuerza inicial, no podrá calcularse la fuerza total y el diseño

deberá ser empírico.

Existen, entonces, dos formas de calcular pernos:

(i ) Diseño de pernos con tracción inicial conocida

(ii ) Diseño de pernos con tracción inicial desconocida

En ciertas aplicaciones es necesario controlar el apriete de los tornillos. En culatas

de motores de combustión interna y en máquinas de alta velocidad como turbinas y

centrífugas, las deformaciones producidas durante el apriete de los tornillos deben

controlarse con el fin de evitar excentricidades o pandeos, los cuales perjudicarían

el buen funcionamiento de las máquinas. Con el fin de lograr cierta fuerza de apriete,

-

8/18/2019 tornillos y soldadura

25/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

24

o al menos lograr cierta uniformidad en el apriete de los pernos de un sistema, se

puede usar un torquímetro, el cual es una llave especial que controla el par de

apriete y, por consiguiente, la fuerza de apriete aplicada a los pernos. Los

torquímetros no se usan en todas las aplicaciones; en muchos casos, los pernos se

aprietan con una llave convencional (que no controla el par de torsión), cuyo par, al

ser controlado por el operario, es desconocido y puede estar en un rango amplio.

Esto conlleva a que la tracción inicial sea desconocida.

http://www.utp.edu.co/~lvanegas/disI/Cap8.pdf

8. Resistencia en pernos

El diseño de pernos se basa en la resistencia límite a la tracción (proof strength),

Sp, que es el máximo esfuerzo que puede soportar el perno sin experimentar

deformación permanente. De acuerdo con los datos de la tabla 8.1, para la mayoría

de los grados SAE la resistencia límite a la tracción es aproximadamente el 90% de

la resistencia a la fluencia especificada al 0.2% de deformación permanente. Las

resistencias y características del material (de acero) de los pernos se especifican

de acuerdo con clases o grados, los cuales han sido definidos por la SAE, ASTM e

ISO. La tabla 8.1 muestra información de los grados SAE para pernos: 1, 2, 4, 5,

5.2, 7, 8 y 8.2. De la tabla se puede observar que para grados mayores las

resistencias tienden a ser mayores. Similarmente, la tabla 8.2 muestra información

de las clases para pernos métricos.

http://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdf

-

8/18/2019 tornillos y soldadura

26/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

25

Tabla 8.1

Tabla 8.2

Los grados y clases de los pernos se pueden distinguir de acuerdo con las marcas

en la cabeza, tal como se muestra en las figuras 8.1 y 8.2.

-

8/18/2019 tornillos y soldadura

27/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

26

Figura 8.1

Figura 8.2

http://www.utp.edu.co/~lvanegas/disI/Cap8.pdf

9. Par de torsión en tornillos

Par de apriete

Con el fin de lograr que el perno adquiera determinada fuerza inicial, debe calcularse

un par de apriete. Se propone usar la siguiente ecuación para calcular el par de

apriete, Ti , necesario para producir una fuerza inicial Fi :

http://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdf

-

8/18/2019 tornillos y soldadura

28/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

27

donde Fi es la fuerza inicial, d es el diámetro nominal (mayor) del perno y Ki es el

coeficiente de par de torsión.

El coeficiente de par de torsión depende del coeficiente de fricción entre la tuerca y

el tornillo; por lo tanto, depende de si el tornillo está lubricado o no. Es convenienteque el tornillo esté lubricado en el momento del apriete, con el fin de reducir el par

de torsión requerido, así como el esfuerzo cortante que se genera por la torsión.

Existen varias recomendaciones para el valor de Ki . De acuerdo con datos

suministrados en la literatura, para pernos lubricados, Ki podría tomarse igual a

0.15, 0.21 ó 0.18 a 0.208. Para pernos no lubricados Ki podría tomarse igual a 0.15

ó 0.208 a 0.3; esto da una idea de la dispersión de los datos experimentales. Podría

tomarse:

El par de apriete produce un esfuerzo cortante equivalente al calculado con 0.4 T

que generalmente se ignora ya que probablemente desaparece en el trabajo.

Esfuerzo de apriete

Es práctica común que los pernos tengan una gran precarga. El esfuerzo de tracción

que se obtiene en el apriete es muy cercano a la resistencia límite del material, Sp.

Una de las razones de esto es que, al efectuar una gran precarga del perno, la

fuerza externa no logra aumentar mucho el esfuerzo en éste; esto implica que, si el

esfuerzo es variable, la fluctuación de éste es pequeña; además, si el perno no falla

durante el apriete es poco probable que falle en servicio. Budynas y Nisbett

recomiendan que:

para conexiones reutilizables

para conexiones permanentes

-

8/18/2019 tornillos y soldadura

29/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

28

donde Sp es la resistencia límite del perno (dada en las tablas 8.1 y 8.2) y Si es el

esfuerzo inicial, es decir el esfuerzo normal en el perno al terminar el apriete, el cual

está dado por:

http://www.utp.edu.co/~lvanegas/disI/Cap8.pdf

http://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdf

-

8/18/2019 tornillos y soldadura

30/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

29

10. Símbolos de soldadura

Una estructura soldada se fabrica soldando en conjunto un grupo de formas de

metal, cortadas con configuraciones particulares. Durante la soldadura, las diversas

partes se mantienen en contacto con firmeza, a menudo mediante abrazaderas osujetadores. Las soldaduras deben especificarse con precisión en los dibujos de

trabajo, lo cual se hace mediante los símbolos de soldadura, como los de la figura

10.1, los cuales han sido estandarizados por la American Welding Society (AWS).

La flecha de este símbolo apunta hacia la unión que se va a soldar. El cuerpo del

símbolo contiene todos los elementos que se consideran necesarios:

• Línea de referencia

• Flecha

Figura 10.1 Representación simbólica de soldadura estándar AWS con la ubicación de los elementos delsímbolo.

• Símbolos básicos de soldadura, como los de la figura 10.2

• Dimensiones y otros datos

-

8/18/2019 tornillos y soldadura

31/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

30

• Símbolos complementarios

• Símbolos de acabado

• Cola de la flecha

• Especificación o proceso

El lado de la flecha de una unión es la línea, lado, área o elemento próximo al cual

apunta la flecha. El lado opuesto de la flecha es el otro lado.

En las figuras de la 10.3 a la 10.6 se ilustran los tipos de soldaduras que los

diseñadores emplean con más frecuencia. En el caso de elementos generales demáquinas, la mayoría de las soldaduras son de filete, aunque las soldaduras a tope

se emplean mucho en el diseño de recipientes a presión. Por supuesto, las partes

por unir deben colocarse de manera que haya un espacio libre suficiente para la

operación de soldadura. Si se requieren uniones inusuales debido a un espacio libre

insuficiente, o por la forma de la sección, el diseño quizá sea deficiente y el

diseñador deberá comenzar de nuevo y tratar de establecer otra solución más

adecuada.

Como en la operación de soldadura se emplea calor, se experimentan cambios

metalúrgicos en el metal de base, cerca de la soldadura. Asimismo, se introducen

esfuerzos residuales a causa de la sujeción o unión de las piezas o, algunas veces,

debido al orden de la soldadura. Por lo general, estos esfuerzos residuales no son

tan severos como para causar problemas; en algunos casos se ha determinado que

un tratamiento térmico ligero, después de la soldadura, es útil para liberarlos.

Cuando las partes que se van a soldar son gruesas, resulta beneficioso someterlas

a un precalentamiento. Si la confiabilidad del componente debe ser muy alta, es

necesario establecer un programa de pruebas para identificar qué cambios o

adiciones son necesarias con el objeto de asegurar la mejor calidad.

-

8/18/2019 tornillos y soldadura

32/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

31

Figura 10.2 Símbolos de soldadura por arco y autógena.

Figura 10.3 Soldaduras de filete. a) El número indica el tamaño del cateto; la flecha debe apuntar sólo hacia

una de las soldaduras cuando ambos lados son iguales. b) El símbolo indica que las soldaduras sonintermitentes y con longitud de 60 mm y con una distancia de 200 mm entre centros.

Figura 10.4 El círculo en el símbolo de la soldadura señala que la soldadura debe ser circundante.

-

8/18/2019 tornillos y soldadura

33/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

32

Figura 10.5 Soldaduras a tope o de ranura: a) cuadrada soldada a tope a ambos lados; b) V simple con bisel a60° y abertura de la raíz de 2 mm; c) V doble; d) bisel sencillo.

-

8/18/2019 tornillos y soldadura

34/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

33

Figura 10.6 Soldaduras especiales de ranura: a) unión en T para placas gruesas; b) soldaduras en U y J para placas gruesas; c) soldadura en esquina (también puede tener un cordón de soldadura en el interior para mayorresistencia, pero no debe usarse para cargas pesadas); d) soldadura de borde para lámina de metal y cargasligeras.

Diseño en ingeniería mecánica de Shigley

11. Esfuerzos en uniones soldadas sujetas a torsión

En la figura 11.1 se ilustra un voladizo de longitud l soldado a una columna mediante

dos soldaduras de filete. La reacción en el soporte de un voladizo siempre consiste

en una fuerza cortante V y en un momento M. La fuerza cortante produce un cortante

primario en las soldaduras de magnitud

donde A es el área de la garganta de todas las soldaduras.

-

8/18/2019 tornillos y soldadura

35/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

34

El momento en el soporte produce un cortante secundario o una torsión de las

soldaduras, y dicho esfuerzo está dado por la ecuación

donde r es la distancia desde el centroide del grupo de soldaduras hasta el punto

en la soldadura de interés, y J es el segundo momento polar de inercia del área del

grupo de soldaduras respecto del centroide del grupo. Cuando se conocen los

tamaños de las soldaduras, se resuelven estas ecuaciones y los resultados se

combinan para obtener el esfuerzo cortante máximo. Observe que, por lo general, r

es la distancia más alejada del centroide del grupo de soldaduras.

En la figura 11.2 se muestran dos soldaduras en un grupo. Los rectángulos

representan las áreas de las gargantas de las soldaduras. La soldadura 1 tiene un

ancho de garganta b1 = 0.707h1, y la soldadura 2 un ancho de garganta d 2 =

0.707h2. Note que h1 y h2 son los tamaños respectivos de las soldaduras. El área

de la garganta de ambas soldaduras en conjunto es

El eje x de la figura 11.2 pasa por el centroide G1 de la soldadura 1. El segundo

momento del área respecto de él es

De manera similar, el segundo momento del área respecto de un eje a través de G1

paralelo al eje y está dado por

-

8/18/2019 tornillos y soldadura

36/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

35

Figura 11.1 Conexión para resistir momento, que produce torsión en las soldaduras.

Figura 11.2

-

8/18/2019 tornillos y soldadura

37/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

36

Así, el segundo momento polar del área de la soldadura 1 respecto de su propio

centroide es

De forma similar, el segundo momento polar del área de la soldadura 2 respecto de

su centroide es

El centroide G del grupo de soldaduras se ubica en

Usando de nuevo la figura 11.2, se observa que las distancias r 1 y r 2 desde G1 y G2

hasta G son, respectivamente

Ahora, mediante el teorema de los ejes paralelos, se determina que el segundo

momento polar del área del grupo de soldaduras es

La distancia r se mide desde G y el momento M se calcula con respecto a G.

El procedimiento inverso se tiene cuando se conoce el esfuerzo cortante permisible

y se desea encontrar el tamaño de la soldadura. El procedimiento usual consiste en

calcular un tamaño de soldadura probable y luego hacer iteraciones.

-

8/18/2019 tornillos y soldadura

38/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

37

Tabla 11.1 Propiedades torsionales de las soldaduras de filete*

SoldaduraÁrea de la

gargantaUbicación de G

Segundo

mom ento polar

unitario del área

-

8/18/2019 tornillos y soldadura

39/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

38

Diseño en ingeniería mecánica de Shigley

12. Esfuerzos en uniones soldadas sujetas a flexión

En la figura 12.1a hay un voladizo soldado a un soporte mediante soldaduras de

filete en la parte superior y en la inferior. Un diagrama de cuerpo libre de la viga

mostraría una reacción de fuerza cortante V y una reacción de momento M . La

fuerza cortante produce un cortante primario en las soldaduras de magnitud

donde A es el área total de la garganta.

El momento M induce una componente de esfuerzo cortante en la garganta de

0.707τ , donde están las soldaduras. Si se consideran las dos soldaduras de la figura

12.1b como líneas, se observa que el segundo momento del área unitaria es

El segundo momento del área I , con base en el área de la garganta de la soldadura,

es

-

8/18/2019 tornillos y soldadura

40/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

39

Ahora se determina que el esfuerzo cortante nominal en la garganta es

Figura 12.1 Voladizo de sección transversal rectangular soldado a un soporte en los bordes superior e inferior.

Tabla 12.1 Propiedades flexionantes de las soldaduras de filete*

SoldaduraÁrea de la

gargantaUbicación de G

Segundo

momento

unitario del área

-

8/18/2019 tornillos y soldadura

41/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

40

-

8/18/2019 tornillos y soldadura

42/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

41

Diseño en ingeniería mecánica de Shigley

13. Resistencia de las uniones soldadas

Por lo general, la correspondencia entre las propiedades del electrodo y las del

metal de base no es tan importante como la rapidez y la habilidad del operador y la

apariencia de la unión terminada. Las propiedades de los electrodos varían mucho,

pero en la tabla 13.1 se enlistan las propiedades mínimas de algunas clases de

electrodos.

Al diseñar componentes soldadas es preferible seleccionar un acero que

proporcione una soldadura rápida y económica, aunque quizá requiera un sacrificio

de otras cualidades, como la maquinabilidad. En condiciones apropiadas, todos los

aceros se pueden soldar, pero se obtendrán mejores resultados si se eligen aceros

con una especificación UNS entre G10140 y G10230. Dichos aceros tienen una

resistencia a la tensión en la condición laminada en caliente, en el intervalo de 60 a

70 kpsi.

El diseñador puede elegir factores de seguridad o esfuerzos permisibles de trabajo

con más confianza si está consciente de los valores que otros han empleado. Uno

de los mejores estándares que se pueden usar es el código para la construcción de

edificios de la American Institute of Steel Construction (AISC).5 En la actualidad, los

esfuerzos permisibles se basan en el límite elástico del material, en vez de la

resistencia última; asimismo, el código permite usar una variedad de acerosestructurales ASTM, con límites elásticos que varían de 33 a 50 kpsi. A condición

de que la carga sea la misma, el código permite el mismo esfuerzo en el metal de

aporte y en el de base. Para estos aceros ASTM, Sy = 0.5Su. En la tabla 9-4 se

enlistan las fórmulas especificadas por el código para calcular estos esfuerzos

permisibles en varias condiciones de carga. Los factores de seguridad implicados

-

8/18/2019 tornillos y soldadura

43/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

42

se calculan con facilidad. Para tensión, n = 1/0.60 = 1.67. Para cortante, n =

0.577/0.40 = 1.44, al emplear la teoría de la energía de distorsión como el criterio

de falla.

Es importante observar que, con frecuencia, el material del electrodo es el materialpresente

más fuerte. Si una barra de acero AISI 1010 se suelda a una de acero 1018, el metal

de aporte en realidad es una mezcla del material del electrodo y de los aceros 1010

y 1018.

Además, en una barra estirada en frío soldada sus propiedades son sustituidas por

las pro- piedades de una barra laminada en caliente, en la vecindad de la soldadura.Por último, al recordar que el metal de aporte, por lo general, es el más fuerte,

verifique los esfuerzos en los metales base.

El código AISC para puentes, así como el código AWS, incluye esfuerzos

permisibles cuando hay cargas de fatiga. El diseñador no tendrá dificultad para usar

estos códigos, pero su naturaleza empírica tiende a ocultar el hecho de que se

establecieron mediante el mismo conocimiento de la falla por fatiga. Por supuesto,

en el caso de las estructuras consideradas por estos códigos, los esfuerzos realesno pueden exceder los esfuerzos permisibles; de otra manera, el diseñador resulta

legalmente responsable. Pero en general, los códigos tienden a ocultar el margen

de seguridad real implicado.

Se sugiere que se utilicen los factores de concentración de esfuerzo de fatiga que

se presentan en la tabla 13.3. Dichos factores se deben emplear para el metal base,

así como para el metal de aporte. En la tabla 13.4 se proporciona información de

carga constante y los tamaños mínimos de los filetes.

-

8/18/2019 tornillos y soldadura

44/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

43

Tabla 13.1 Propiedades mínimas del metal de aporte

Tabla 13.2 Esfuerzos permisibles del Código AISC para metal de aporte

Tabla 13.3 Factores de concentración del esfuerzo, Kfs

-

8/18/2019 tornillos y soldadura

45/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

44

Tabla 13.4 Cargas constantes permisibles y tamaños mínimos de soldadura de filete

-

8/18/2019 tornillos y soldadura

46/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

45

14. Seguridad en la soldadura

Riesgos de accidente

Los principales riesgos de accidente son los derivados del empleo de la corriente

eléctrica, las quemaduras y el incendio y explosión.

El contacto eléctrico directo puede producirse en el circuito de alimentación por

deficiencias de aislamiento en los cables flexibles o las conexiones a la red o a la

máquina y en el circuito de soldadura cuando está en vacío (tensión superior a 50

V).

El contacto eléctrico indirecto puede producirse con la carcasa de la máquina por

algún defecto de tensión.

Las proyecciones en ojos y las quemaduras pueden tener lugar por proyecciones

de partículas debidas al propio arco eléctrico y las piezas que se están soldando o

al realizar operaciones de descascarillado

La explosión e incendio puede originarse por trabajar en ambientes inflamables o

en el interior de recipientes que hayan contenido líquidos inflamables o bien al soldar

recipientes que hayan contenido productos inflamables.

Riesgos higiénicos

Básicamente son tres: las exposiciones a radiaciones ultravioleta y luminosas, la

exposición a humos y gases y la intoxicación por fosgeno.

Las exposiciones a radiaciones ultravioleta y luminosas son producidas por el arco

eléctrico.

La inhalación de humos y gases tóxicos producidos por el arco eléctrico es muyvariable en función del tipo de revestimiento del electrodo o gas protector y de los

materiales base y de aporte y puede consistir en exposición a humos (óxidos de

hierro, cromo, manganeso, cobre, etc.) y gases (óxidos de carbono, de nitrógeno,

etc.).

-

8/18/2019 tornillos y soldadura

47/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

46

Finalmente, puede ocurrir intoxicación por fosgeno cuando se efectúan trabajos

de soldadura en las proximidades de cubas de desengrase con productos clorados

o sobre piezas húmedas con dichos productos.

Sistemas de prevención y protección

Contactos eléctricos directos e indirectos

Pinzaportaelectrodos

La pinza debe ser la adecuada al tipo de electrodo utilizado y que además sujete

fuertemente los electrodos. Por otro lado, debe estar bien equilibrada por su cable

y fijada al mismo de modo que mantenga un buen contacto. Asimismo, el

aislamiento del cable no se debe estropear en el punto de empalme.

Circuitodeacometida

Los cables de alimentación deben ser de la sección adecuada para no dar lugar a

sobrecalentamientos. Su aislamiento será suficiente para una tensión nominal >

1000 V. Los bornes de conexión de la máquina y la clavija de enchufe deben estar

aislados.

Circuitodesoldadura

Los cables del circuito de soldadura al ser más largos deben protegerse contraproyecciones incandescentes, grasas, aceites, etc., para evitar arcos o circuitos

irregulares.

Carcasa

La carcasa debe conectarse a una toma de tierra asociada a un interruptor

diferencial que corte la corriente de alimentación en caso de que se produzca una

corriente de defecto.

Radiación ultravioleta y luminosas

Se deben utilizar mamparas de separación de puestos de trabajo para proteger al

resto de operarios. El material debe estar hecho de un material opaco o translúcido

-

8/18/2019 tornillos y soldadura

48/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

47

robusto. La parte inferior debe estar al menos a 50 cm del suelo para facilitar la

ventilación. Se debería señalizar con las palabras: PELIGRO ZONA DE

SOLDADURA, para advertir al resto de los trabajadores (figura 14.1).

Figura 14.1 Mampara de separación

Proyecciones y quemaduras

Se deben emplear mamparas metálicas de separación de puestos de trabajo paraque las proyecciones no afecten a otros operarios. El soldador debe utilizar pantalla

de protección. El filtro de cristal inactínico debe ser protegido mediante la colocación

en su parte anterior de un cristal blanco.

Exposición a humos y gases

Se debe instalar un sistema de extracción localizada por aspiración que capta los

vapores y gases en su origen con dos precauciones: en primer lugar, instalar las

aberturas de extracción lo más cerca posible del lugar de soldadura; en segundo,

evacuar el aire contaminado hacia zonas donde no pueda contaminar el aire limpio

que entra en la zona de operación. Describimos cuatro formas de instalar sistemas

de extracción localizada.

-

8/18/2019 tornillos y soldadura

49/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

48

La campana móvil es un sistema de aspiración mediante conductos flexibles. Hace

circular el aire sobre la zona de soldadura a una velocidad de al menos 0,5 m/s. Es

muy importante situar el conducto lo más cerca posible de la zona de trabajo (Figura

14.2).

Figura 14.2 Sistema de extracción por campana móvil

Normas de seguridad

Puesta a tierra

La instalación de las tomas de la puesta a tierra se debe hacer según las

instrucciones del fabricante. Es preciso asegurarse de que el chasis del puesto de

trabajo está puesto a tierra controlando en especial las tomas de tierra y no utilizar

para las tomas de la puesta a tierra conductos de gas, líquidos inflamables o

eléctricos.

La toma de corriente y el casquillo que sirve para unir el puesto de soldadura a la

fuente de alimentación deben estar limpios y exentos de humedad. Antes de

conectar la toma al casquillo se debe cortar la corriente. Una vez conectada se debe

-

8/18/2019 tornillos y soldadura

50/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

49

permanecer alejado de la misma. Cuando no se trabaje se deben cubrir con

capuchones la toma y el casquillo.

Conexiones y cables

Se debe instalar el interruptor principal cerca del puesto de soldadura para en casonecesario poder cortar la corriente. Instalar los principales cables de alimentación

en alto y conectarlos posteriormente.

Desenrollar el cable del electrodo antes de utilizarlo, verificando los cables de

soldadura para comprobar que su aislamiento no ha sido dañado y los cables

conductores para descubrir algún hilo desnudo. Verificar asimismo los cables de

soldadura en toda su longitud para comprobar su aislamiento, comprobando que el

diámetro del cable de soldadura es suficiente para soportar la corriente necesaria.

Hay que tener en cuenta que a medida que la longitud total del cable aumenta,

disminuye su capacidad de transporte de corriente. Por tanto, para según qué casos

se deberá aumentar el grosor del cable.

Se debe reemplazar cualquier cable de soldadura que presente algún tipo de

ligadura a menos de 3 m del porta electrodos. No utilizar tornillos para fijar

conductores trenzados pues acaban por desapretarse.

Equipo y ropa

El equipo de protección individual está compuesto por: pantalla de protección de la

cara y ojos; guantes de cuero de manga larga con las costuras en su interior; mandil

de cuero; polainas; calzado de seguridad tipo bota, preferiblemente aislante; casco

y/o cinturón de seguridad, cuando el trabajo así lo requiera.

La ropa de trabajo será de pura lana o algodón ignífugo. Las mangas serán largas

con los puños ceñidos a la muñeca; además llevará un collarín que proteja el cuello.

Es conveniente que no lleven bolsillos y en caso contrario deben poderse cerrar

herméticamente. Los pantalones no deben tener dobladillo, pues pueden retener las

chipas producidas, pudiendo introducirse en el interior del calzado de seguridad.

-

8/18/2019 tornillos y soldadura

51/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

50

http://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasT

ecnicas/NTP/Ficheros/401a500/ntp_494.pdf

Conclusiones.

Sin duda en el diseño mecánico es de gran importancia conocer los sujetadores, ya

que toda máquina los contiene para poder unir sus partes, sin estos elementos tan

importantes el diseño seria imposible.

Existen una gran variedad de tornillos y soldaduras, por lo que no es necesario

diseñar estos elementos ya que están normalizados y si se requiere de uno de estos

sujetadores solo tenemos que escoger uno que se adapte a nuestras necesidades

y requerimientos.

-

8/18/2019 tornillos y soldadura

52/52

Memorias de la Unidad 2 | Jorge Luis Garcia Reza

Referencias

[1] HTTP://WWW.UTP.EDU.CO /~LVANEGAS /DISI/CAP8.PDF

FECHA DE CONSULTA: 21 DE MARZO DE 2016

[2] HTTP://WWW.VC.EHU.ES /DTECNICO /TEMA12_05.HTM

FECHA DE CONSULTA: 21 DE MARZO DE 2016

[3] HTTPS://ES.WIKIPEDIA.ORG /WIKI /PERNO

FECHA DE CONSULTA: 21 DE MARZO DE 2016

[4] HTTP://HTML.RINCONDELVAGO.COM /ROSCAS- Y-TORNILLOS.HTML

FECHA DE CONSULTA: 21 DE MARZO DE 2016

[5] DISEÑO EN INGENIERÍA MECÁNICA DE SHIGLEY. OCTAVA EDICIÓN. RICHARD G. BUDYNAS Y J. KEITH NISBETT. MCGRAW-HILL/INTERAMERICANA EDITORES, S.A. DE C.V.

[6] HTTP://WWW.INSHT.ES /INSHTWEB /CONTENIDOS /DOCUMENTACION /FICHASTECNICAS /NTP/FICHEROS /401A500/NTP _494.PDF

FECHA DE CONSULTA: 21 DE MARZO DE 2016

http://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdfhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/401a500/ntp_494.pdfhttp://www.vc.ehu.es/Dtecnico/tema12_05.htmhttp://www.utp.edu.co/~lvanegas/disI/Cap8.pdf