Sika Concrete Handbook - español

-

Upload

cristian-cuevas-zuleta -

Category

Documents

-

view

764 -

download

6

Transcript of Sika Concrete Handbook - español

Construccin

Manual del Hormign Sika Materiales componentes Hormign Endurecido del hormign Norma EN 206-1:2000 Hormign Hormign Fresco Hormign Proyectado o Gunitado Desencofrantes Curado

Sika, Soluciones correctas para sus SistemasProduccin de hormign y morteros Impermeabilizacin Reparacin, proteccin y refuerzo del hormign Adherencia y sellado Pisos Industriales Proteccin para aceros contra el fuego y la corrosin Impermeabilizacin de techos y bodegas con membranas sintticas Aplicaciones para tneles Maquinaria y equipos relacionados

Sika Aditivos para hormign Sika Maquinaria y sistemas de soporte para hormign proyectado Sika Sistemas impermeables

Tabla de Contenidos1. 1.1 1.2 1.3 1.4 1.5 1.6 1.7 1.8 Materiales componentes del Hormign Trminos Ligantes Agregados para hormign Aditivos qumicos para hormign Adiciones minerales y pigmentos para el hormign Contenido de nos Agua de amasado Clculo de volumen de los materiales

2. 2.1 2.2 2.3 2.4 2.5 2.6 2.7 2.8 2.9

Norma EN 206-1:2000 Deniciones a partir de la norma Tipos de exposicin con relacin a las acciones ambientales Clasicacin por consistencia Tipos de resistencia a la compresin El Valor k (extrado de la norma EN 206-1) Contenido de cloruros (extrado de EN 206-1) Especcaciones para hormign Control de conformidad Prueba de otras propiedades del hormign

3. 3.1 3.1.1 3.1.2 3.2 3.2.1 3.2.2 3.2.3 3.2.4 3.2.5 3.2.6 3.2.7 3.2.8

Hormign Usos principales del hormign Hormign colado in situ Hormign para estructuras premoldeadas Hormigones especiales Hormign bombeado Hormign para reas de trnsito Hormign autocompactante (SCC) Hormign resistente a las heladas y al congelamiento/deshielo Hormign de alta resistencia Hormign para encofrado deslizante Hormign de baja permeabilidad Hormign visto

1

3.2.9 3.2.10 3.2.11 3.2.12 3.2.13 3.2.14 3.2.15 3.2.16 3.2.17 3.2.18 3.2.19 3.2.20

Hormign masivo Hormign reforzado con bras Hormign pesado Hormign bajo agua Hormign liviano Hormign compactado a rodillo Hormign coloreado Hormign semiseco para fabricacin de productos de hormign premoldeado Hormign con mayor resistencia al fuego Hormign para tneles Hormign monoltico Hormign granoltico

4. 4.1 4.1.1 4.1.2 4.1.3 4.1.4 4.1.5 4.1.6 4.1.7 4.1.8 4.1.9 4.1.10 4.1.11 4.1.12 4.2 4.2.1 4.2.2 4.2.3 4.2.4 4.2.5 4.2.6 4.2.7 4.2.8

Hormign Fresco Propiedades del Hormign Fresco Trabajabilidad Hormign con retardador para clima caluroso Aceleracin del fraguado/Hormign para clima fro Consistencia Exudacin Acabado o Terminacin Densidad del hormign fresco Contenido de vacos de aire Bombeabilidad Cohesin Temperatura del hormign fresco Relacin agua/cemento Pruebas del hormign fresco Trabajabilidad Muestreo Consistencia, ensayo de asentamiento Consistencia, ensayo de compacidad Consistencia, ensayo de dimetro de ujo Determinacin de densidad del hormign fresco Determinacin de contenido de aire incorporado Otros mtodos de ensayo de consistencia del hormign fresco

5. Hormign Endurecido 5.1 Propiedades del hormign endurecido 5.1.1 Resistencia a la compresin

2

5.1.2 5.1.3 5.1.4 5.1.5 5.1.6 5.1.7 5.1.8 5.1.9 5.1.10 5.1.11 5.1.12 5.2 5.2.1 5.2.2 5.2.3 5.2.4 5.2.5 5.2.6 5.2.7 5.2.8 5.2.9

Hormign de alta resistencia temprana Permeabilidad Resistencia al congelamiento/deshielo Supercie del hormign Contraccin Resistencia a los sulfatos Resistencia qumica Resistencia a la abrasin Resistencia a la exin Desarrollo de calor de hidratacin Reaccin lcali-agregado Pruebas de hormign endurecido Requisitos para muestras y moldes Preparacin y probetas de muestras Resistencia a la compresin de probetas Especicaciones para mquinas y equipos de ensayo Resistencia a la exin de probetas Resistencia a la traccin de probetas Densidad del hormign endurecido Profundidad de penetracin del agua a presin Resistencia a las heladas y al congelamiento/deshielo

6. 6.1 6.2 6.3 6.4 6.5 6.6 6.7 6.8 6.9

Hormign Gunitado o Proyectado Denicin Requisitos de calidad del hormign gunitado Desarrollo de resistencia temprana El proceso de gunitado Mtodos de prueba/Mtodos de medicin El sistema Sika de gunitado hmedo Hormign gunitado reforzado con bra de acero Hormign gunitado resistente a los sulfatos Hormign gunitado con mayor resistencia al fuego

7. 7.1 7.2 7.3 7.3.1 7.3.2 7.4

Desencofrantes Estructura de los agentes desencofrantes Requisitos para los agentes desencofrantes Seleccin de agentes desencofrantes apropiados Desencofrantes para encofrados absorbentes Desencofrantes para encofrados no absorbentes Instrucciones de uso

3

7.4.1 Aplicacin de desencofrantes 7.4.2 Tiempo de espera previo al hormigonado 7.4.3 Operacin de hormigonado

8. 8.1 8.2 8.3 8.4

Curado Generalidades Mtodos de curado Precauciones para el curado del hormign Perodo de curado

Los aditivos qumicos para hormign y el medio ambiente Membresa EFCA

Indice

4

1. Materiales componentes del Hormign

1.1 TrminosLos elementos principales para producir hormign son bsicamente tres: Ligante (cemento) Agregados Agua Debido a la continua y creciente demanda con respecto a la calidad del hormign (principalmente durabilidad) y al gran avance en los compuestos impermeabilizantes y la tecnologa de hormign, en este momento es posible producir muchos tipos de hormign. Hormign estndar Hormign con tamao mximo de partcula > 8 mm Densidad (secado en horno) > 2000 kg/m3, mximo 2900 kg/m3 Densidad (secado en horno) > 2800 kg/m3 Densidad (secado en horno) > 800 kg/m3 y < 2000 kg/m3 Hormign mezclado mientras todava puede trabajarse y compactarse

Hormign pesado Hormign liviano Hormign fresco

Hormign endurecido Hormign fraguado con resistencia medible Hormign verde o joven Recientemente colocado y compactado, estable antes del comienzo del fraguado (el hormign verde es un trmino de la industria de premoldeado)

1. Materiales componentes del Hormign

5

Otros trminos utilizados son hormign proyectado, gunitado o shotcrete, hormign bombeado, hormign para colado con gra y balde, etc. Denen el mtodo de colocacin en los encofrados y la trabajabilidad y/o manipulacin hasta el punto de instalacin (vase el prximo captulo)

1.2 LigantesEl cemento es el aglomerante hidrulico (endurece al combinarse con agua) que se utiliza en la elaboracin de hormign. La pasta de cemento (cemento mezclado con agua) fragua y se endurece por hidratacin, tanto en el aire como bajo agua. Las principales materias primas del cemento son, entre otros, calizas y arcillas, que pulverizados y mezclados en proporciones determinadas, se calcinan a 1450C en horno rotativos formando un producto denominado clinker, al que luego de enfriado se le adiciona yeso, aditivos y adiciones especiales, y se muele hasta alcanzar la nura del cemento. Normas del cemento En Europa, los cementos se incluyen en la norma EN 197-1 (composicin, especicaciones y criterios de conformidad). La norma divide los cementos comunes en 5 tipos principales, como se indica a continuacin: CEM I CEM II CEM III CEM IV CEM V Cemento Portland Cementos compuestos (constan principalmente de cemento Portland) Cementos de alto horno Cemento puzolnico Cemento compuesto

De acuerdo con esta tabla, los diferentes tipos de cemento pueden contener tambin otros componentes adems del clinker (K) del cemento Portland: Componentes principales Escoria granulada Humo de slice Puzolana natural e industrial Cenizas muy nas de silicio y ller calcreo Esquistos quemados (por ej., de petrleo) Filler calcreo (S) (D) (P o Q) (V o W) (T) (l o LL)

Componentes adicionales Son principalmente materiales inorgnicos minerales, naturales y seleccionados que se originan en la produccin del clinker, o los componentes descriptos (a menos que ya se encuentren en la composicin del cemento como elementos principales). Vase la tabla en la pgina 7.

6

1. Materiales componentes del Hormign

Tipos de cemento y su composicin de acuerdo con EN 197-1Composicin % (proporcin en masa) 1 Componentes principales Tipo de cemento principalClinker de cemento Portland

Puzolanas Escoria de alto horno

Designacin CEM I Cemento Portland CEM II Cemento Portland con escoria Cemento Portland con humo de slice

Tipo de cemento CEM I CEM II/A-S CEM II/B-SCEM II/A-D

K S D2 95100 8094 620 6579 2135 9094 610

P

Q

V

W

T

L4

LL5

620 05 Cemento Portland CEM II/A-P 8094 con puzolana CEM II/B-P 6579 2135 05 CEM II/A-Q 8094 620 05 CEM II/B-Q 6579 2135 05 620 05 Cemento Portland CEM II/A-V 8094 con cenizas CEM II/B-V 6579 2135 05 volantes CEM II/A-W 8094 620 05 CEM II/B-W 6579 2135 05 Cemento Portland CEM II/A-T 8094 620 05 con esquistos CEM II/B-T 6579 2135 05 calcinados Cemento Portland CEM II/A-L 8094 620 05 con caliza CEM II/B-L 6579 2135 05 CEM II/A-LL 8094 620 05 CEM II/B-LL 6579 2135 05 620 05 Cemento Portland CEM II/A-M 8094 compuesto 3 CEM II/B-M 6579 2135 05 CEM III Cemento con CEM III/A 3564 3665 05 escoria de alto CEM III/B 2034 6680 05 horno CEM III/C 519 8195 05 CEM IV Cemento CEM IV/A 6589 1135 05 puzolnico 3 CEM IV/B 4564 3655 05 CEM V Cemento CEM V/A 4064 1830 1830 05 compuesto 3 CEM V/B 2039 3150 3150 05 1 Los valores de la tabla se refieren a la suma de los componentes principales y minoritarios 2 El humo de slice se limita al 10%. 3 En los cementos Portland con adiciones (Portland compuestos) CEM II/A-M y CEM II/B-M, los cementos puzolnicos CEM IV/A y CEM IV/B y los cementos compuestos CEM V/A y CEM V/B, el componente mayoritario debe estar declarado en la designacin del cemento 4 El contenido de carbono orgnico total (TOC) no debe exceder el 0,2% en masa 5 El contenido de carbono orgnico total (TOC) no debe exceder el 0,5% en masa

1. Materiales componentes del Hormign

Componentes Adicionales05 05 05 05

Alto componente de Silceas

Humo de slice

Alto componente de Calcreas

Esquistos calcinados

Cenizas volantes (fly ashes)

Natural

Artificial

Caliza

7

Resistencias Los cementos poseen tres clases de resistencia de acuerdo con la resistencia el mortero estndard a la edad de 28 das. Los niveles representan las resistencias mnimas requeridas a la compresin de 32.5/42.5/52.5 N/mm2 Los cementos con alta resistencia a la compresin a la edad de dos das tienen la designacin adicional R. Se proporciona informacin detallada con respecto a los componentes individuales en EN 197-1: Capitulo 5: Componentes 5.1 Generalidades 5.2 Componentes Principales 5.3 Componentes Secundarios

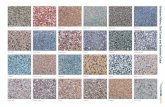

1.3 Agregados para HormignLas gravas, piedra y arena forman la estructura granular cuyos vacos deberan llenarse con el ligante. La estructura granular constituye aproximadamente el 80% del peso y el 70-75% del volumen de hormign. El uso ptimo del tamao y la calidad del rido mejora la calidad del hormign. Los ridos pueden ser de origen natural (uviales o glaciares), o de trituracin. En algunos casos es necesario proceder a su lavado, clasicacin y mezcla en instalaciones industriales para mejorar su comportamiento como esqueleto granular en el hormign. Para que un material sea adecuado para ser usado como rido se requiere que no interera con el fraguado, tenga una adherencia sucientemente fuerte con la pasta de cemento endurecida y no comprometa la resistencia y durabilidad del hormign. Agregados comunes y especiales Proveniente de depsitos naturales, por ej., grava Agregados Densidad 2.2 3 kg/dm3 de ro, grava de morena, etc. Material redondeaestndar do o triturado (por ej., excavacin de tneles Agregados Densidad > 3.0 kg/ dm3 pesados Baritinas, mineral de hierro, granulado de acero. Para la produccin de hormign pesado (por ej., hormign para proteccin de radiacin) Hormign liviano: arcilla expandida por cocin. Hormign asilante no estructural: piedra pmez / poliestileno Cuarzo, carburo de silicio, por ej. para la elaboracin de supercies de hormign granolticas A partir de hormign ya utilizado, molido

Agregados Densidad < 2.0 kg/ dm3 livianos Agregados Densidad > 2.0 kg/ dm3 duros Partculas recicladas Densidad approx. 2.4 kg/ dm3

8

1. Materiales componentes del Hormign

Agregados estndar En Europa, la norma EN 12620 dene los agregados. Debido a que esta norma es muy amplia, proporcionar ms detalles de los incluidos en la lista que se encuentra a continuacin estara fuera del alcance de este documento. Para mayor profundidad sobre la misma, favor referirse al capitulo 2 (Pg. 20). Trminos importantes de la norma (con notas adicionales) Agregados naturales Provienen de depsitos minerales y se someten a tratamientos y/o lavados mecnicos. Mezcla de ridos rido que consiste en una mezcla de agregados nos y gruesos. Una mezcla puede ser producida sin separacin previa de agregados nos y gruesos o combinando agregados nos (arena) y gruesos. Agregados reciclados Agregados elaborados a partir de material inorgnico procesado mecnicamente y que haba sido empleado anteriormente como material de construccin . Filler (polvo de roca molida) rido que pasa predominantemente el tamiz de 0.063 mm, que se agrega para obtener propiedades especcas. Agrupacin por tamao de partcula Designacin de un rido por tamao de tamiz ms bajo (d) y ms alto (D), expresado como d/D. Agregados nos (arena) Designacin para fracciones de tamao pequeo donde D no es mayor que 4 mm. (IRAM: 4.75 mm.). Los agregados finos pueden producirse por roturas naturales de piedra o grava y/o trituracin de roca o grava, o por el procesamiento de minerales de produccin industrial. Agregados gruesos Designacin para fracciones de tamao mayor donde D no es menor a 4 mm y d no es menor que 2 mm. Agregados de formacin natural 0/8 mm. Designacin para agregados naturales de origen glacial o uvial donde D no es mayor que 8 mm (tambin puede producirse mezclando agregados procesados). Finos Proporcin de un rido que pasa el tamiz de 0.063. Composicin granulomtrica Distribucin de partculas por tamao expresadas como la fraccin que pasa en porcentaje por peso a travs de una cantidad denida de tamices. Fraccin pasante, curvas de distribucin por tamao de partcula El tamao de partcula se expresa de acuerdo con el tamao de oricio o abertura de malla de los tamices de ensayo por los que pasa la partcula.

1. Materiales componentes del Hormign

9

De acuerdo con la norma EN 933-2, se deben utilizar tamices malla de abertura cuadrada. Tipo de tamiz especicado Tamao del oricio < 4 mm Tamao 4 mm Malla de cables de metal Placa de metal perforado

El tamao de los oricios de los tamices individuales (tamaos de tamices) se encuentra en la ISO 3310-1 & 2. Se puede tomar como ejemplo la seccin estndar de la serie principal R20. Se requieren los siguientes tamaos de tamices (medida de la abertura en mm) Mezcla de ridos 0 32 mm: 0.063 / 0.125 / 0.25 / 0.50 / 1.0 / 2.0 / 4.0 / 8.0 / 16.0 / 31.5Distribucin por tamao de partculas (curvas lmites segn EN 480-1)100 90 80 70 60Lmite superior

% que pasa el tamiz en peso

50 40 30 20 10 0

Curva de graduacin de mezcla

Lmite inferior

0.063 0.125 0.25

0.5

1.0 2.0 4.0 Malla en mm

80

16.0 31.5 63.0

Elemento Caliza en polvo Arena redondeada Arena redondeada Grava redondeada Grava redondeada Grava redondeada

Tamao de partcula en mm Contenido de la mezcla en % 0-0.25 0-1 1-4 4-8 8-16 16-32 2.5 18.0 27.5 12.0 20.0 20.0

En este caso, se trata de arenas y gravas lavadas, por lo tanto se agrega ller para mejorar la consistencia

10 1. Materiales componentes del Hormign

Informacin prctica Forma ptima de grano, triturado/no Las formas cbicas/esfricas son mas adecuadas que las lineales o planas que pueden afectar la consistencia y resistencia del hormign. Los ridos triturados tienen un requerimiento de agua levemente superior para la misma consistencia debido a su gran supercie especca pero se puede obtener mayor resistencia a la compresin y especialmente a la traccin debido a un mayor interlocking (trabazn de agregados). ridos predominantemente triturados La supercie de los materiales triturados de roca, grandes bloques, etc. constan solamente de supercies fracturadas mientras que la supercie de materiales nos triturados tambin incluye reas redondeadas naturalmente. En la actualidad, los materiales de roca triturados se utilizan principalmente en tneles, siguiendo el principio Punto de extraccin = punto de instalacin. Arenas de canteras Son angulares y tambin ms alargadas o ms chatas, dependiendo de la roca. No conducen a una mejor consistencia, y su requerimiento de agua es generalmente mayor. Contaminantes dainos Greda, humus, arcilla calcrea, arcilla, yeso y ridos que contienen sulfatos, cloruros y lcalis son potencialmente dainos y su presencia y posibles consecuencias deben aclararse. Requerimientos fsicos para los ridos La norma EN 12620 clasica los ridos segn los siguientes criterios: Resistencia a la traccin Resistencia al desgaste Resistencia al pulido y a la abrasin Densidad de partculas y absorcin de agua Densidad a granel Durabilidad Durabilidad La durabilidad se asocia fundamentalmente con la reaccin alcali-silice y la resistencia a las heladas y al congelamiento/deshielo de los ridos gruesos que deben ser adecuados para el propsito especco y deben vericarse, si fuese necesario. ridos alternativos (material reciclado) Los grandes depsitos naturales de grava y arena a menudo constituyen recursos valiosos, no renovables. Cada vez es ms difcil obtener y utilizar grava de estas reas naturales. Los posibles sustitutos son: Triturar y procesar el hormign viejo para formar grnulos de hormign Reutilizar micronos a partir de las instalaciones de lavado de hormign. Es aconsejable vericar en cada caso la conveniencia de utilizar material reciclado.

1. Materiales componentes del Hormign 11

1.4 Aditivos qumicos para hormignLos Aditivos qumicos para hormign son lquidos o polvos que se agregan al hormign durante el mezclado en pequeas cantidades, normalmente basndose en el contenido de cemento. Influyen favorablemente en las propiedades del hormign fresco y/o endurecido. La EN 206-1 define a los aditivos para el hormign y la EN-934-2 establece sus requisitos. La norma incluye lo siguiente bajo Definiciones Especiales (ligeramente resumido). Aditivos qumicos deniciones y efectos Reductor de agua Permite reducir el contenido de agua en una mezcla de hormign sin afectar la consistencia o aumenta la trabajabilidad sin cambiar el contenido de agua, o combina ambos efectos. Superplasticante Permite reducir en gran medida el contenido de agua en una mezcla de hormign sin afectar la consistencia, o aumenta en gran medida la trabajabilidad sin cambiar el contenido de agua, o combina ambos efectos. Estabilizador Reduce la exudacin del agua de amasado en el hormign fresco. Incorporador de aire Introduce una cantidad especfica de pequeas burbujas de aire bien distribudas durante el proceso de mezclado. Este aire permanece en el hormign luego de su endurecimiento. Acelerante de fraguado Reduce el tiempo de fraguado inicial, con aumento de la resistencia inicial. Acelerante del endurecimiento Acelera la resistencia inicial con o sin efecto sobre el tiempo de fraguado. Retardador Retarda el tiempo de fraguado inicial y prolonga la consistencia. Reductor de la absorcin de agua Reduce la absorcin de agua por capilaridad del hormign endurecido. Retardador/reductor de agua Tiene efectos combinados como reductor de agua (efecto principal) y retardador (efecto adicional). Retardador/superplasticante Tiene efectos combinados como superplastificante (efecto principal) y retardador (efecto adicional) Acelerante de fraguado/reductor de agua Tiene efectos combinados como reductor de agua (efecto principal) y acelerador de fraguado (efecto adicional) Otros productos como los reductores de retraccin, inhibidores de corrosin, etc. no se encuentran todava cubiertos por la norma EN-934-2.

12 1. Materiales componentes del Hormign

Dosicacin de aditivos qumicos segn la norma EN-206-1: Dosis permitida 5% en peso de cemento. (Debe vericarse el efecto de una dosis mayor en el desempeo y la durabilidad del hormign) Solamente se permiten cantidades de aditivos qumicos < 0,2 % en peso de cemento si se disuelven en parte del agua de amasado

Dosis menores

Si la cantidad total de los aditivos lquidos es 3 l/m3 de hormign, la cantidad de agua contenida en ellos se debe incluir el clculo de la relacin agua/cemento. Si se agrega ms de un aditivo, su compatibilidad debe verificarse con pruebas especificas. Los efectos y usos de los aditivo enumerados ms arriba (y otros) se detallan en los captulos siguientes.

1.5 Adiciones minerales y pigmentos para de HormignSon materiales finos que generalmente se agregan en proporciones significativas (aprox. 5-20%). Se utilizan para mejorar u obtener propiedades especficas en el hormign fresco y/o endurecido. La EN-206-1 enumera dos tipos de aditivos inorgnicos para el hormign. Tipo I Materiales virtualmente inactivos como ller calcreo, polvo de cuarzo y pigmentos colorantes. Pigmentos Para dar u obtener hormign con color se pueden emplear xidos de metal, principalmente de hierro. Se agregan en proporciones de 0,5-5% en peso de cemento. Deben dar color rpidamente y permanecer estables en el entorno alcalino del cemento. Con algunos tipos de pigmentos, el requerimiento de agua de la mezcla puede aumentar. Polvo de roca (polvo de cuarzo, caliza) Las mezclas con nos insucientes pueden mejorarse agregando roca en polvo. Estos materiales inertes se utilizan para mejorar la granulometra. El requerimiento de agua es mayor, especialmente cuando se agrega caliza.

1. Materiales componentes del Hormign 13

Datos tcnicos para polvos de roca (segn DIN 4226-1) Producto Polvo de roca Parmetro Densidad (peso especco)1 Supercie especca Prdida por calcinacin Polvo de cuarzo Caliza polvo 2650 1000 0.2 2600-2700 3500 1000-1300 ~ 40 Unidad kg/m3 cm2/g kg/m3 %

Peso de la unidad de volmen, suelto*1 1300-1500

* Este factor debe considerarse para la capacidad de llenado de los silos, etc. 1 Experiencia actual Tipo II Materiales puzolnicos o hidrulicos latentes como las puzolanas naturales (trass), cenizas volantes (y ash) y humo de slice. La ceniza volante es una ceniza de plantas generadoras alimentadas a carbn que se utiliza como adicin para el cemento y el hormign. Su composicin depende principalmente de la naturaleza y tipo de carbn, y de las condiciones de quemado. El humo de slice (Silicafume) consta principalmente de partculas esfricas de dixido de silicio amorfo que proviene de la produccin de slice y aleaciones de slice. Tiene una supercie especca de 18-25 m2 por gramo y es una puzolana altamente reactiva. La dosis estndar de humo de slice es 5 a 10% max. del peso del cemento. Tabla de comparacin cemento/puzolanas Producto Cementos Parmetro Densidad (peso especco)1 Supercie especca CEM I 42.5* CEM II A-LL 32.5 R* Puzolanas industriales Fly ashes 2200-2600 3000-5500 1000-1100 5 40-55 Humo de Silice ~2200 180 000250 000 300-600 3 hasta 98 Unidad kg/m3 cm2/g kg/m3 % %

~3100 ~3000 ~3000 ~4000

Peso de la unidad de volmen, ~1200 ~1100 suelto*1 Prdida por calcinacin Contenido Si02 2.4 6.9

* Datos de cementos seleccionados al azar segn EN-197-1 **Este factor debe considerarse para la capacidad de llenado de los silos, etc. 1 Experiencia actual con puzolanas

14 1. Materiales componentes del Hormign

1.6 Contenido de nosLa parte granular ms na est constituda por: El Cemento El % de agregados comprendidos en la fraccin 0 a 0,125 mm Y el/los aditivo/s del hormign Los granos ms nos actan como plasticantes del hormign fresco para mejorar la trabajabilidad y la retencin de agua. Se reduce el riesgo de separacin de la mezcla durante la colocacin y se facilita la compactacin. Sin embargo, un excesivo contenido de granos muy nos producen un hormign ms elstico y pegajoso (tixotrpico). Tambin puede haber mayor contraccin y tendencia a la retraccin y al creep (mayor contenido de agua). Se ha comprobado que las siguientes cantidades son las mejores: ridos redondos ridos triturados

Para hormign de tamao Contenido de granos muy nos Contenido de granos muy nos entre 375 y 425 kg/m3 entre 350 y 400 kg/m3 mximo 32 mm Para hormign de tamao Contenido de granos muy nos Contenido de granos muy mximo 16 mm nos entre 425 y 475 kg/m3 entre 400 y 450 kg/m3 Los mayores contenidos de granos muy nos generalmente se utilizan para hormigones autocompactantes.

1. Materiales componentes del Hormign 15

1.7 Agua de amasadoLa naturaleza del agua determina que sea o no adecuada para la fabricacin de hormign. La EN 1008 enumera los siguientes tipos: Agua potable Es adecuada para el hormign. No necesita pruebas. Agua recuperada de procesos en la industria del hormign (por ejemplo, agua de lavado) Generalmente es adecuada para el hormign pero debe cumplir con los requerimientos del Anexo A de la norma (por ej., que el peso adicional de slidos en el hormign que aparecen cuando se usa el agua recuperada de los procesos en la industria debe ser menor que el 1% del peso total de los ridos que se encuentran en la mezcla). Agua subterrnea Puede ser adecuada para el hormign pero se debe vericar. Agua supercial y agua de procesos industriales Puede ser adecuada para el hormign pero se debe vericar. Agua de mar o agua salobre Puede ser adecuada para el hormign no reforzado pero no es adecuada para el hormign armado o pretensado. Se debe vericar el contenido mximo de cloro permitido en el hormign con refuerzo armado o insertos metlicos. Agua de desechos No es adecuada para el hormign. El agua combinada es una mezcla de agua recuperada de procesos en la industria del hormign y agua de un origen diferente. En este caso se aplican los requerimientos para los tipos de agua combinada. Ensayos preliminares (EN 1008, Tabla 1) En primer lugar, el agua debe ser analizada en busca de trazas de petrleo y grasas, espuma (detergentes), sustancias suspendidas, olor (por ej., que no tenga olor a sulfuro de hidrgeno luego del agregado de acido clorhdrico), contenido de acido (pH 4) y humus. El agua que no cumple con uno o ms de los requerimientos de la Tabla 1 slo puede utilizarse si rene las siguientes especicaciones qumicas y su uso no tiene consecuencias negativas en el tiempo de fraguado ni en el desarrollo de la resistencia (vase EN 1008 para mtodos de ensayo).

16 1. Materiales componentes del Hormign

Propiedades qumicas Cloruros El contenido de cloruros del agua no debe exceder los niveles de la tabla que se encuentra a continuacin: Uso nal Hormign pretensado o microhormign (grout) Hormign armado o partes de metal incorporadas Hormign sin armaduras ni partes de metal incorporadas Mximo contenido de cloruros en mg/l 500 1000 3400

Sulfatos El contenido de sulfatos del agua no debe ser mayor que 2000 mg/l lcalis Si se utilizan ridos sensibles a los lcalis en el hormign, debe vericarse el contenido de lcalis del agua. El contenido de lcalis (equivalente a Na2O) normalmente no debe exceder 1500 mg/l. Si se excede este nivel, el agua solamente debe ser usada si puede comprobarse que se han tomado medidas para impedir reacciones deletreas alcali-slice. Contaminantes dainos En primer lugar se deben realizar los ensayos de calidad para azcares, fosfatos, nitratos, plomo y zinc. Si los resultados son positivos, se debe determinar el contenido del material en cuestin o se deben realizar los ensayos de tiempo de fraguado o resistencia a la compresin. Limites de los anlisis qumicos Material Azcares Fosfatos, expresados como P2O5 Nitratos, expresados como NO3 Plomo, expresado como Pb2+ Zinc, expresado como Zn2+ Contenido mximo en mg/l 100 100 500 100 100

Tiempo de fraguado y resistencia El fraguado inicial vericado en muestras con el agua en estudio no debe ser menor a una hora y no debe diferir en ms del 25% del fraguado inicial obtenido en muestras con agua destilada o deionizada. El fraguado nal no debe ser mayor a 12 horas y no debe diferir en ms del 25% del tiempo de fraguado nal obtenido en muestras con agua destilada o deionizada. La resistencia promedio a la compresin a la edad 7 das en las muestras producidas con el agua a vericar debe alcanzar al menos el 90% de la resistencia a la compresin de las muestras con agua destilada o deionizada.

1. Materiales componentes del Hormign 17

1.8 Clculo de Volumen de los MaterialesEl objetivo de calcular el volumen del material es determinar el volumen de hormign a partir del volumen los materiales componentes por clculo. El volumen del material signica el volumen de los componentes individuales del hormign. El clculo supone que las cantidades indicadas de cemento, agua, ridos, aditivos qumicos y adiciones minerales mezclados para 1 m3 de hormign fresco ms los vacos posteriores a la compactacin realmente suman un volumen de 1 m3. Clculo de masa y volumen para 1 m3 de hormign Materia prima usada para el diseo de hormign Tipo de cemento Tipo ligante Adicional Aditivo Silicafume (ligante adicional) Aditivo 1 Tipo: Comp. Estabilizante Aditivo 2 Tipo: Comp. Estabilizante Aire esperado o planificado 1% = 10 l en 1 m3 Agua de amasado agua/ cemento (a/c) o agua/ligante (a/l)=(incluyendo contenido de agua en los ridos)

Dosis en %

Necesita Peso kg por 1 m3 Especifico (de acuerdo con en kg/l diseo de mezcla) kg kg kg 2.2 (verificar localmente) 3.15 (verificar localmente)

Rinde litros por 1 m3

kg kg % kg 1.0

Volumen total sin considerar agregados(estado seco)

Agregados fino y grueso Total hormign

kg kg(para 1 m)

2.65 (verificar localmente) kg/l(peso espec. del hormign fresco)

= diferencia hasta 1000 litros 1000 l (= 1 m)

= pasos del clculo Comentario: si la cantidad total de aditivos excede un volumen de 3 litros por m3 de hormign, el contenido de agua que viene con los aditivos debe considerarse en el clculo de la relacin agua/cemento.

18 1. Materiales componentes del Hormign

Ejemplo Materia prima usada para el diseo de hormign Tipo de Cemento CEM I Tipo de ligante adicional Aditivo Silicafume (ligante adicional) Aditivo 1 Tipo: ViscoCrete Aditivo 2 Tipo: Aire esperado o planificado % = 10 l in 1 m 1 Agua de amasado agua/cemento (a/c) o agua/ligante (a/l) =0,45 (a/l)(incluyendo contenido de agua en los ridos)

Dosis en %

Necesita Peso Especifico kg por 1 m (de acuerdo con en kg/l diseo de mezcla) kg kg 325 3.15 (verificar localmente)

Rinde litros por 1m

103

6

kg

19.5

2.2 (verificar localmente)

9

1.2

kg

4.13

(incl. en agua)

(calculado considerando cemento+Silicafume)

kg % kg 3.0 155 1.0 30 155*

Volumen total sin considerar agregados Agregados fino y grueso(estado seco)

297 1863 2362 2.65 (verificar localmente) 2.362 kg/l(peso espec. del hormign fresco)

kg kg

703=diferencia hasta 1000 litros 1000 l (= 1 m)

Total hormign

(para 1 m)

* Tericamente se debe agregar aprox. 1 litro de agua (reemplazando aprox. el contenido seco de los compuestos estabilizantes).

1. Materiales componentes del Hormign 19

2. Norma EN 206-1:2000La Norma Europea para Hormign se adopt en diferentes momentos en los distintos pases de Europa. Para simplicar, la llamaremos EN 206:1. Se aplica a las estructuras de hormign colado in situ, elementos y estructuras premoldeados y productos estructurales premoldeados para construccin y usos de la ingeniera civil. Se aplica a: hormign de peso normal hormign pesado hormign liviano hormign pretensado Hay Normas Europeas en preparacin para hormign proyectado hormign a utilizar en caminos y otras reas de trnsito No se aplica a: hormign aireado hormign celular hormign con estructura abierta (hormign sin nos) morteros con partculas de dimetro mximo menor o igual a 4mm hormign de densidad < 800 kg/m3 hormign refractario El hormign se denomina hormign diseado (en funcin de los requisitos y condiciones de exposicin) u hormign prescripto (cuando se especifica la composicin).

2.1. Deniciones derivadas de la norma.Propiedades del hormign, exposicin Hormign diseado Hormign cuyas caractersticas y propiedades adicionales deseadas se especican al fabricante, que tiene la responsabilidad de proveer un producto conforme a dichas caractersticas y propiedades. Hormign prescripto Hormign cuya composicin y materiales se especican al fabricante, que tiene la responsabilidad de proveer un producto conforme con dicha composicin.

20 2. Norma EN 206-1:2000

clases de exposicin) Accin del entorno ( Son las fuerzas fsicas y qumicas a las que est expuesto el hormign, y que pueden producir efectos sobre el hormign o sobre armaduras y refuerzos que no se consideran como cargas en el diseo estructural. Especicacin La compilacin nal de los requisitos tcnicos documentados en trminos de desempeo o de composicin que se entrega al productor de hormign. Hormign estandarizado prescripto Hormign especicado cuya composicin est prescripta en una norma vlida en el lugar de uso. Especicador Persona u organismo que establece la especificacin para el hormign fresco y endurecido. Fabricante Persona u organismo que produce el hormign fresco. Usuario Persona u organismo que usa el hormign fresco en la ejecucin de una obra. Equilibrio de agua en el hormign Contenido total de agua La suma total del agua agregada ms el agua contenida en los ridos y en la supercie de los ridos, en los aditivos y adiciones usados en forma de lechada y el agua proveniente del agregado de hielo o suministro de vapor. Contenido efectivo de agua La diferencia entre la totalidad de agua presente en el hormign fresco y la cantidad de agua absorbida por los agregados. Relacin agua/cemento Relacin entre el contenido efectivo de agua y el contenido de cemento en masa en el hormign fresco. Carga, entrega, lugar de uso Hormign mezclado in situ Hormign elaborado por el usuario para su propio uso en el lugar de la obra. Hormign pre-mezclado (elaborado) Hormign entregado en estado fresco por una persona u organismo que no es el consumidor nal. En el contexto de esta norma, hormign pre-mezclado es tambin -hormign producido por el usuario en un sitio diferente al del uso -hormign producido en el lugar de uso por una persona u organizacin diferente del usuario.

2. Norma EN 206-1:2000 21

Carga Cantidad de hormign transportada en un vehculo, que puede incluir uno o ms pastones. Pastn Cantidad de hormign fresco que se produce en un ciclo de operacin de una mezcladora, o la cantidad descargada en un minuto por una mezcladora continua.

2.2 Clases de exposicin referidas a acciones del entornoLas acciones del entorno se clasican como clases de exposicin. Las clases de exposicin que se admitan dependern de las disposiciones vigentes en el lugar de uso del hormign. Esta clasicacin de exposiciones no excluye la consideracin de condiciones especiales existentes en el lugar de uso del hormign, ni la aplicacin de medidas de proteccin tales como el uso de acero inoxidable u otro metal resistente a la corrosin y el uso de revestimientos protectores para el hormign o el material de refuerzo. El hormign puede estar sujeto a ms de una de las acciones descriptas. Puede ser necesario expresar las condiciones atmosfricas que deben enfrentarse como la combinacin de dos o ms categoras de exposicin. Tabla 2.2.1 Designacin Descripcin del medio ambiente de la clase Sin riesgo de ataque o corrosin Para hormign simple, sin refuerzos, toda exposicin, salvo en lugares donde hay congelamiento / deshielo, abrasin o Interior de edicios de hormign con baja ataque qumico. humedad Para hormign con armaduras o refuerzos, en estado siempre seco Corrosin por carbonatacin XC1 Seco o permanentemente hmedo Hormign en el interior de edicios con ambiente de baja humedad. Hormign permanentemente sumergido en agua Supercies de hormign sujetas a contacto prolongado con el agua. La mayora de los cimientos Hormign dentro de edicios con humedad moderada o alta. Hormign exterior protegido de la lluvia Ejemplos informativos donde pueden aparecer clases de exposicin

X0

XC2

Hmedo, raramente seco

XC3

Humedad moderada

22 2. Norma EN 206-1:2000

Designacin Descripcin del medio ambiente de la clase XC4 Cclicamente mojado y seco

Ejemplos informativos donde pueden aparecer clases de exposicin Superficies de hormign sujetas al contacto con el agua, no comprendidas dentro de la exposicin Clase X C 2 Superficies de hormign expuestas a cloruros transportados por el aire Piletas de natacin, hormign expuesto a aguas industriales que contienen cloruros Parte de puentes expuestos a rociado con cloro; pavimentos, losetas de estacionamientos

Corrosin inducida por cloruros que no sean agua de mar XD1 XD2 XD3 Humedad moderada Mojado, raramente seco Cclico, mojado y seco

Corrosin inducida por cloruro de agua de mar XS1 Expuesto a sal transportada por aire Estructuras cercanas, en la costa o pero no en contacto directo con agua sus cercanas de mar Permanentemente sumergido Partes de estructuras marinas Zonas de olas, salpicaduras y rociado Partes de estructuras marinas Ataque de congelamiento/deshielo con o sin agentes descongelantes XF1 XF2 Moderada saturacin de agua sin agente descongelante Moderada saturacin de agua con agente descongelante Superficies de hormign vertical de estructuras expuestas a la lluvia y al congelamiento Superficies de hormign vertical de estructuras de caminos expuestas a congelamiento y a agentes descongelantes transportados en el aire Superficies horizontales de hormign expuestas a la lluvia y al congelamiento Caminos y puentes expuestos a agentes descongelantes, superficies de hormign expuestas al congelamiento y al rociado directo con agentes descongelantes Hormign en plantas de tratamiento, contenedores de lodo

XS2 XS3

XF3 XF4

Alta saturacin de agua sin agente descongelante Alta saturacin de agua con agente descongelante

Ataque qumico XA1 XA2 Entorno qumico levemente agresivo de acuerdo con la Tabla 2.2.2

Entorno qumico moderadamente agre- Componentes de hormign en contacto con sivo de acuerdo con la Tabla 2.2.2 agua de mar, componentes en el suelo corrosivos al hormign. Entorno qumico altamente agresivo de acuerdo con la Tabla 2.2.2 Plantas de efluentes industriales corrosivos para el hormign, silos, estructuras de hormign para descarga de gases de combustin.

XA3

2. Norma EN 206-1:2000 23

Valores lmites para los tipos de exposicin de ataque qumico proveniente del suelo y del agua subterrnea Tabla 2.2.2

24 2. Norma EN 206-1:2000

2.3 Clasicacin por ConsistenciaLos tipos de consistencia en las tablas que se encuentran a continuacin no estn directamente relacionados. Para hormigones hmedos, es decir hormign con bajo contenido de agua, la consistencia no se ha clasicado. Tipos de compactacin Tipo Clasificacin por Compactibilidad C0 C1 C2 C3 1.46 1.45 a 1.26 1.25 a 1.11 1.10 a 1.04

Tipos de extendido Tipo Dimetro de fluidez en mm F1 F2 F3 F4 F5 F6 340 350 a 410 420 a 480 490 a 550 560 a 620 630

Tipos de asentamiento Tipo Clasificacin por Asentamiento en mm S1 S2 S3 S4 S5 10 a 40 50 a 90 100 a 150 160 a 210 220

Tipos de Vebe Tipo Clasificacin por Vebe en segundos V0 V1 V2 V3 V4 31 30 a 21 20 a 11 10 a 6 hasta 3

Fuera del rea recomendada de aplicacin Fuera del rea recomendada de aplicacin (pero frecuente en el caso de hormigones autocompactantes)

2. Norma EN 206-1:2000 25

2.4 Niveles de Resistencia a la CompresinSe puede utilizar para esta clasicacin la resistencia a la compresin caracterstica de cilindros de 150 mm por 300 mm o cubos de 150 mm. Niveles de resistencia a la compresin para hormign de peso normal y pesado Niveles de resistencia a la compresin C 8/ 10 C 12/ 15 C 16/ 20 C 20/ 25 C 25/ 30 C 30/ 37 C 35/ 45 C 40/ 50 C 45/ 55 C 50/ 60 C 55/ 67 C 60/ 75 C 70/ 85 C 80/ 95 C 90/ 105 C 100/ 115 Resistencia caracterstica mnima medida en cilindros fck.cyl N/mm2 8 12 16 20 25 30 35 40 45 50 55 60 70 80 90 100 Resistencia caracterstica mnima medida en cubos fck.cubo N/mm2 10 15 20 25 30 37 45 50 55 60 67 75 85 95 105 115

Niveles de resistencia a la compresin para hormign liviano Niveles de Resistencia caracterstica Resistencia caracterstica resistencia a mnima medida en cilindros mnima medida en cubos la compresin fck.cyl N/mm2 fck.cubo N/mm2 LC 8/ 9 LC 12/ 13 LC 16/ 18 LC 20/ 22 LC 25/ 28 LC 30/ 33 8 12 16 20 25 30 9 13 18 22 28 33

26 2. Norma EN 206-1:2000

Niveles de resistencia a la compresin LC 35/ 38 LC 40/ 44 LC 45/ 50 LC 50/ 55 LC 55/ 60 LC 60/ 66 LC 70/ 77 LC 80/ 88

Resistencia caracterstica Resistencia caracterstica mnima medida en cilindros mnima medida en cubos fck.cyl N/mm2 fck.cubo N/mm2 35 40 45 50 55 60 70 80 38 44 50 55 60 66 77 88

Niveles de densidad para hormign liviano Niveles de densidad Rango de densidad Kg/m3 D 1.0 800 y 1000 D 1.2 > 1000 y 1200 D 1.4 > 1200 y 1400 D 1.6 > 1400 y 1600 D 1.8 > 1600 y 1800 D 2.0 > 1800 y 2000

2.5 El Valor k (extrado de EN 206-1)Si se utilizan adiciones tipo II (cenizas volantes y Silicafume, vase el captulo 1, pg. 14), el valor k permite que se tomen en cuenta estos elementos en el clculo de agua para el hormign fresco. (El concepto de valor k puede diferir de pas en pas). Uso de: Cemento Cemento y adicin tipo II relacin agua/cemento relacin agua/(cemento + k x adicin)

El valor real de k depende de cada adicin. Concepto de valor k para cenizas volantes de acuerdo con EN 450 La cantidad mxima de cenizas volantes a tomarse en cuenta para el concepto de valor k cumplir con los siguientes requerimientos: Ceniza volante/cemento 0.33 por masa Si se utiliza una mayor cantidad de ceniza volante, el exceso no se tomara en cuenta para el clculo de la relacin agua/(cemento + k x ceniza volante) y el contenido mnimo de cemento.

2. Norma EN 206-1:2000 27

Se permiten los siguientes valores k para el hormign que contenga CEM I, conforme a EN 197-1: CEM I 32.5 CEM I 42.5 en adelante k = 0.2 k = 0.4

Contenido mnimo de cemento para clases de exposicin relevante (vase la pg. 30) Este puede reducirse a una mxima cantidad de k x (contenido mnimo de cemento 200) kg/m3. Adems, la cantidad de (cemento + cenizas volantes) no deber ser menor que el contenido mnimo de cemento requerido. El concepto de valor k no se recomienda para el hormign que contenga una combinacin de cenizas muy nas y sulfato que resista el cemento CEM I en el caso de tipos de exposicin XA2 y XA3 cuando la sustancia agresiva es el sulfato. Concepto de valor k para Silicafume conforme a prEN 13263:1998 La mxima cantidad de Silicafume a ser tenida en cuenta para la relacin agua/cemento y el contenido de cemento debe cumplir con el requerimiento siguiente: Silicafume/cemento 0.11 en masa Si se utiliza una cantidad mayor de Silicafume, el exceso no se tomar en cuenta para el concepto de valor k. Los valores k permitidos a ser aplicados para el hormign que contiene cemento tipo CEM I conforme a EN 197-1: Relacin gua/cemento: 0.45 > 0.45 k = 2.0 k = 2.0 Excepto para clases de exposicin XC y XF Donde k = 1.0

Contenido mnimo de cemento para clases de exposicin relevante (vase la pg. 30) Este no se deber reducir en ms de 30 kg/m3 en hormigones a utilizarse bajo clases de exposicin para los cuales el mnimo contenido de cemento es 300 kg/m3 Adems, la cantidad de (cemento + k x Silicafume) no debe ser menor que el contenido mnimo de cemento requerido para el tipo de exposicin relevante.

28 2. Norma EN 206-1:2000

Uso combinado de cenizas volantes en conformidad con EN 450 y de Silicafume de acuerdo con prEN 13263 Para asegurar suciente alcalinidad de la solucin de poros en hormign armado y pretensado, se debern cumplir los siguientes requerimientos con respecto a la mxima cantidad de cenizas volantes y humo de slice (Silicafume). Cenizas volantes (0.66 x cemento 3 x Humo de slice) en masa Humo de slice/cemento 0.11 en masa

2.6 Contenido de cloro (extrado de EN 206-1)El contenido de cloruros de un hormign, expresado como porcentaje de iones de cloro por masa de cemento no deber exceder el valor del tipo seleccionado que se describe a continuacin. Mximo contenido de cloruros en el hormign Uso del hormign Clase por contenido de cloruros a Contenido mximo de cloruros en peso de cemento b 1.0%

Sin armaduras de acero u otros refuerzos in- Cl 1.0 corporados con excepcin de dispositivos de izamiento resistentes a la corrosin Con armaduras de acero u otros refuerzos Con armaduras para pretensadoa

Cl 0.20 Cl 0.40 Cl 0.10 Cl 0.20

0.20% 0.40% 0.10% 0.20%

Para usos especcos de hormign, el tipo a aplicar depende de las disposiciones vlidas en el lugar donde se utilizar el hormign. b Cuando se utilicen adiciones tipo II y se consideren para el contenido de cemento, el contenido de cloruros se expresa como porcentaje de iones de cloruro en peso de cemento ms la masa total de adiciones que se consideren.

2. Norma EN 206-1:2000 29

Extracto de EN 206-1: Anexo F: Valores lmites recomendados para composicin y propiedades del hormign

Tipos de Exposicin Corrosin inducida por cloruros Agua de marCloro que no proviene del agua de mar

30 2. Norma EN 206-1:2000 Ataque por congelamiento y deshielo XF1 XF2 XF3 XF4 XA1 Ambiente qumico agresivo XA2 XA3 XC2 XC4 XS1 XS2 XC3 XS3 XD1 XD2 XD3 280 280 300 300 320 340 300 300 320 300 300 320 340 300 320 360 4.0 a 4.0 a 4.0 a Arido de acuerdo con EN 12620 con suficiente resistencia al congelamiento/deshielo Cemento resistente a los sulfatos b

No hay riesgo Corrosin inducida por de corrosin carbonacin o ataque

XO

XC1

Mximo a/c

0.65 0.60 0.55 0.50 0.50 0.45 0.45 0.55 0.55 0.45 0.55 0.55 0.50 0.45 0.55 0.50 0.45

Clase mnima de resistencia

C12/15

C20/ C25/ C30/ C30/ C30/ C35/ C35/ C30/ C30/ C35/ C30/ C25/ C30/ C30/ C30/ C30/ C35/ 25 30 37 37 37 45 45 37 37 45 37 30 37 37 37 37 45

Contenido mnimo de cemento kg/m3

260

Contenido mni- mo de aire (%)

Otros requerimientos

a

b

Cuando el hormign no tiene aire incorporado, su desempeo debe ser analizado de acuerdo a un mtodo de ensayo adecuado, comparndolo con un hormign con probada resistencia al congelamiento y deshielo para cada tipo de exposicin relevante. Cemento moderada o altamente resistente a los sulfatos en el tipo de exposicin Clase XA2 (y en la Clase XA1 cuando corresponda) y cemento altamente resistente a los sulfatos en la Clase XA3

2.7 Especicaciones para HormignLas designaciones de los grados de hormign cambiaron debido a la introduccin de la EN 206-1 (por ej., para una licitacin). Ejemplo: Hormign bombeado para una losa en tierra en un rea de aguas subterrneas. Especicaciones de acuerdo con EN 206-1 (hormign de diseo) Hormign de acuerdo con la norma EN 206-1 C 30/37 XC 4 Cl 0.20 Dmax 32 (max. de partcula) C3 (grado de compactabilidad) Bombeable

2.8 Control de ConformidadSe trata de la combinacin de acciones y decisiones a tomar de acuerdo con las reglas de conformidad adoptadas con anticipacin, para vericar que el hormign sea conforme con la especicacin. El control de conformidad se distingue entre el hormign de diseo y el hormign prescripto. Tambin existen otros controles a aplicar segn el tipo de hormign. El control de conformidad puede realizarse ya sea en hormigones individuales y/o en familias de hormigones. Frecuencia mnima de muestreo para evaluar la resistencia a la compresin (segn la a EN 206-1) Hasta 50 m3 Ms de 50 m3a Hormign sistema de produccin certicado Inicial (hasta que por lo me- 3 muestras nos se obtengan 35 resultados del ensayo) Continuob (cuando por lo menos se disponen de 35 resultados del ensayo)a

Ms de 50 m3a Hormign sin sistema de produccin certicado

1/200 m3 2/semanas 1/150 m3 1/da de de produccin produccin 1/400 m3 1/semana de Produccin

Las muestras debern distribuirse en toda la produccin y no se deber obtener ms de una muestra por cada 25 m3 b Cuando la desviacin estndar de los ltimos 15 resultados de ensayo excede 1.37 s, la frecuencia de muestreo se aumentar a la requerida para la produccin inicial para los prximos 35 resultados de ensayo. Criterios de conformidad para resistencia a la compresin: Vase EN 206-1

2. Norma EN 206-1:2000 31

2.9 Prueba de otras propiedades del hormignDe acuerdo con EN 206-1, se deben suministrar certicados de conformidad para otras propiedades del hormign fresco y endurecido, adems de los ensayos de resistencia a la compresin. Para la resistencia a la traccin, consistencia (trabajabilidad), densidad, contenido de cemento, contenido de aire, contenido de cloruros y relacin agua/cemento se deber indicar un plan de muestro, ensayos y correspondientes y criterios de conformidad (vanse las secciones relevantes en EN 206-1). Los detalles de los mtodos de ensayo individuales se encuentran en el captulo 4 (pg. 83) y el captulo 5 (pg. 105).

32 2. Norma EN 206-1:2000

3. Hormign

3.1 Principales usos del hormignEs importante clasicar los usos del hormign sobre la base de dnde y cmo se produce, juntamente con el mtodo de colocacin, pues stos tienen diferentes requerimientos y propiedades. Como ejemplo de cmo varan los porcentajes con respecto a los diferentes canales de distribucin y uso, se incluyen las ventas de cemento en dos pases europeos durante 2002: Suiza Aprox. 72% a plantas de hormign elaborado Aprox. 17% a constructores de hormign Aprox 7% a premoldeado Aprox. 4% en otros puntos de venta Alemania Aprox. 55% a plantas de hormign elaborado Aprox. 20% a fabricantes de productos de hormign Aprox. 11% a productores de componentes premoldeados Aprox. 14% en otros puntos de venta

3. Hormign 33

3.1.1 Hormign colado in situEl hormign colado in situ es hormign preparado a mano o elaborado en planta, colado en un encofrado que es su destino nal. En la actualidad, las plantas de hormign elaborado son tantas que los contratistas pueden ser abastecidos rpida y conablemente. Sin embargo, una planta en el lugar de la construccin ofrece ventajas econmicas y logsticas en el caso de grandes construcciones que requieren hormign continuamente. El hormign colado en el lugar puede producirse de variadas maneras y debe cumplir con una gran cantidad de especicaciones. Su aplicacin puede dividirse en las siguientes etapas: Preparacin del diseo del hormign Para disear un hormign es necesario contar con los requerimientos especcos del proyecto y denir los siguientes parmetros: - Requerimientos de resistencia - Requerimientos de durabilidad - Requerimientos estticos - Tamao mximo de agregados (TMA) - Mtodo de colocacin - Frecuencia de colocacin - Consistencia del hormign - Condiciones generales de borde (temperatura, etc.) - Mtodo y tiempo de descarga - Tiempo de curado/espera - Denicin de requerimientos de ensayo - Diseo de la mezcla y especicaciones - Ensayos preliminares - Ajuste de diseo de la mezcla si fuese necesario. Los hormigones obtenidos a partir de estos parmetros se detallan en la seccin 3.2 (pg. 37). Las propiedades del hormign fresco se discuten en detalle en el captulo 4 (pg. 72), y las propiedades del hormign endurecido en el captulo 5 (pg. 91). Los ensayos del hormign fresco se encuentran en el captulo 4 (pg. 83) y del hormign endurecido en el captulo 5 (pg. 105) Produccin La produccin es un factor crtico para el hormign y consiste bsicamente en dosicar y mezclar sus materiales componentes. Los siguientes parmetros pueden afectar las propiedades del hormign durante la mezcla: - Tipo de mezcladora - Tamao de la mezcladora - Intensidad del mezclado - Tiempo de mezclado - Forma de ingreso de los materiales a la mezcladora - Control de calidad de la planta - Operador de la planta de hormign - Limpieza/mantenimiento de la mezcladora

34 3. Hormign

Generalmente, los superplasticantes deben mezclarse con agua de mezclado o agregarse a la mezcla con ella (al principio). Para ms informacin, consltense las Hojas de Especicaciones de los productos Sika Materiales de Sika. Preparacin en el lugar La preparacin en el lugar incluye lo siguiente: - Instalacin de los sistemas de manipulacin/colocacin del hormign - Preparacin del encofrado (incluyendo la aplicacin del agente desencofrante) - Vericacin de refuerzos - Vericacin del enconfrado (armado, integridad, presin) - Provisin de herramientas de compactacin (vibradores, etc.) y terminacin (reglas, frats, etc.) Descarga Si el hormign se entrega en camiones mixer, se deben considerar los siguientes criterios adicionales: - Tiempo de transporte y descarga (condiciones de trnsito, posibles esperas, etc.) - Denir las revoluciones necesarias del tambor mezclador durante el viaje - No dejar que el camin mixer se detenga en el sol durante los perodos de espera - Para una consistencia uida (autocompactante), denir la capacidad mxima que se transportar - No agregar agua o dosis extra de aditivos (a menos que se especique lo contrario) - Mezclar nuevamente antes de descarga (1 minuto por m3) Colocacin del hormign El hormign generalmente se coloca en un perodo de tiempo limitado y denido. Los siguientes factores contribuyen al xito de esta operacin, que es crtica para la calidad de hormign: - Vericacin de la nota de entrega - Uso del equipo apropiado (vibradores, etc.) - Evitar manipular el hormign en exceso - Colocar y compactar en forma ordenada, continua y con igual velocidad - Recompactar en caso de coladas extensas - Tomar las medidas adecuadas durante las interrupciones - Realizar las terminaciones necesarias (inspeccin nal) Curado Para lograr una calidad constante es esencial aplicar un curado adecuado y correcto del hormign. Las medidas de curado que se dan a continuacin contribuyen a esto: - En general, proteger de las inuencias del clima (sol directo, viento, lluvia, helada, etc.) - Impedir la vibracin (luego de la terminacin) - Utilizar un agente de curado - Usar cubiertas o mantas aislantes - Mantener hmedo si fuese necesario - Mantener temperaturas adecuadas durante el tiempo de curado Vase informacin ms detallada en el captulo 8 (pg. 134)

3. Hormign 35

3.1.2 Hormign para Estructuras PremoldeadasEl hormign premoldeado se utiliza para formar estructuras que se entregan una vez endurecidas. Los extensos perodos en estado fresco desaparecen, lo que cambia toda la secuencia de produccin. El hormign usado para la produccin de estructuras premoldeadas requiere un proceso de produccin industrial, con un buen diseo de mezcla en continua optimizacin, lo cual es esencial. Los siguientes puntos resultan importantes a travs de los diferentes estados del proceso: Preparacin del diseo del hormign Para el diseo del hormign debe considerarse los requerimientos especcos del proyecto, el uso y las condiciones de exposicin. Normalmente se denirn los siguientes parmetros: - Requerimientos de resistencia - Requerimientos de durabilidad - Requerimientos estticos - Tamao mximo de agregado (TMA) - Mtodo de colocacin - Frecuencia de colocacin - Consistencia del hormign - Condiciones generales de borde (temperatura, etc.) - Manipulacin del hormign y su colocacin - Denicin de los requerimientos de ensayo - Consideracin de los parmetros especcos del elemento hormign - Denicin de curado - Diseo y especicacin de la mezcla - Ensayos preliminares - Ajuste del diseo de la mezcla si resultase necesario El hormign obtenido a partir de estos parmetros se detalla en la seccin 3.2 (pg. 37). Las propiedades del hormign fresco se discuten en detalle en el captulo 4 (pg. 72) y las propiedades del hormign endurecido en el captulo 5 (pg 91). Los ensayos del hormign fresco se discuten en la seccin 4.2 (pg. 83) y del hormign endurecido en la seccin 5.2 (pg. 105). Produccin La produccin es un factor crtico para el hormign y consta bsicamente de dosicar y mezclar la materia prima. Los parmetros que siguen a continuacin pueden afectar las propiedades del hormign durante la mezcla: - Tipo de mezcladora - Tamao del mezclado - Intensidad de la mezcla - Tiempo de mezclado - Ingreso de los materiales a la mezcladora - Control de calidad de la planta - Operador de la planta de hormign - Limpieza/mantenimiento de la mezcladora

36 3. Hormign

Generalmente, los superplasticantes deben mezclarse con agua de mezclado o agregarse a la mezcla con ella (al principio). Para ms informacin, consltense las Hojas de Especicaciones de los productos Sika. Preparacin La preparacin en la planta de premoldeado incluye los siguientes puntos: - Provisin del encofrado y equipo de manipulacin - Preparacin del encofrado (incluyendo la aplicacin del agente desencofrante) - Vericacin de refuerzos - Vericacin del encofrado (armado, integridad, presin) - Provisin de herramientas para colocacin y terminacin Colocacin del hormign El hormign se coloca generalmente durante un corto perodo de tiempo denido. Los siguientes factores contribuyen al xito de la operacin para la calidad del hormign: - Inspeccin del hormign que ser colocado - Utilizacin del equipo correcto (vibradores) - Evitar la manipulacin excesiva del hormign - Colocacin y compactacin continua - Terminacin muy cuidadosa - Vericacin nal Curado La industria del premoldeado implica un proceso continuo y se necesitan intervalos cortos en todas las fases de produccin. El curado por lo tanto, resulta particularmente importante debido a las limitaciones de tiempo: - Incluir el curado en el diseo del hormign - Utilizar curado por vapor si fuese necesario - Impedir la vibracin (luego de la terminacin) - Utilizar un agente de curado - Usar cubiertas o mantas aislantes - Mantener hmedo o aplicar rociado si fuese necesario - Mantener el tiempo de curado acorde a la temperatura Vase informacin ms detallada en el captulo 8 (pg. 134)

3.2 Hormigones Especiales 3.2.1 Hormign BombeadoEn la actualidad, el hormign bombeado se utiliza para muchos requerimientos y aplicaciones. Para que el hormign pueda ser bombeado sin segregacin ni bloqueos de caeras es esencial el diseo apropiado del hormign. Composicin ridos - Mximo de partcula < 1/3 del oricio de la caera - La parte na del mortero de la mezcla a bombear debe tener una buena cohesin para impedir que el hormign se separe durante la operacin.

3. Hormign 37

Valores estndar para el contenido de nos (contenido 0.125 mm) segn la EN 206-1:2000. TMA Partcula 8 mm 450 kg/m3

Partcula 16 mm 400 kg/m3

Partcula 32 mm 350 kg/m3

Recomendaciones Sika: Mx. de partcula 8 mm 16 mm 32 mm ridos redondeados nos 500 kg/m3 425 kg/m3 375 kg/m3 ridos triturados 525 kg/m3 450 kg/m3 400 kg/m3

Curva de distribucin del tamao de partcula: El hormign bombeado debe componerse de diferentes fracciones de agregados, si fuese posible. El contenido de la fraccin 4-8 mm debe mantenerse bajo.100 90 80 70 % pasa tamices (en peso) 60 50 40 30 20 10 0 0.063 0.125 0.25 0.5 1.0 2.0 4.0 8.0 16.0 31.5 63.0 Abertura de la malla en mm Rango de la distribucin de partculas para un hormign bombeable de buena calidad Lmite inferir segn EN 480-1 Lmite superior segn EN 480-1

Cemento Mnimo contenido de cemento recomendado Mx. de partcula 8 mm 16 mm 32 mm ridos redondeados 380 kg/m3 330 kg/m3 300 kg/m3 ridos triturados 420 kg/m3 360 kg/m3 330 kg/m3

38 3. Hormign

Relacin agua/ligante Si el contenido de agua es demasiado alto, el hormign se segregar y exudar durante el bombeado y esto puede llevar a obstrucciones. El contenido de agua siempre puede reducirse utilizando superplasticantes. Trabajabilidad El hormign fresco debe tener una consistencia suave con buena cohesin interna. Idealmente, la consistencia del hormign bombeado debe determinarse de acuerdo con el grado de compactabilidad Consistencia del hormign fresco Mtodo de Ensayo Grado de compactabilidad Dimetro de Flow Tipo de consistencia C2-C3 F3-F4 Medidas 1.04-1.25 42-55 cm

Agentes bombeantes Los ridos difciles, la materia prima variable, largas distancias para la descarga o la frecuencia del colado de grandes volmenes requieren un agente de bombeo. Esto reduce la friccin y la resistencia en los caos, reduce el desgaste de la bomba y las caeras, y aumenta la produccin. Lneas de bombeo - 80 a 200 mm (normalmente 100, 125 mm) - A menor mayor la complejidad del bombeado (supercie/transversal) - Los acoplamientos deben estar perfectamente ajustados para impedir la prdida de presin y los nos - Los primeros metros deben colocarse lo ms horizontalmente posible y sin curvas. (Esto es especialmente importante antes de que aparezcan las tuberas verticales) - Proteger las caeras del sol fuerte en el verano Mezclas lubricantes El propsito de la mezcla lubricante es recubrir las paredes internas de la caera con una capa de nos para facilitar el comienzo del bombeado. - Mezcla convencional: Mortero 0-4 mm, contenido de cemento para la calidad de hormign a bombear o levemente superior. La cantidad depende del y de la longitud de la caera. Efecto del contenido de aire en el hormign bombeado El hormign resistente al congelamiento/deshielo que contiene microporos puede bombearse si el contenido de aire es < 5%, pues se genera una mayor resiliencia con un contenido de aire mayor.

3. Hormign 39

Uso de productos Sika Nombre del producto Sikament Sika ViscoCrete

Tipo de producto Superplasticante

Uso del producto Reduccin de agua. Mayor resistencia y baja permeabilidad con consistencia garantizada (trabajabilidad) y bombeabilidad. Alta resistencia, menor permeabilidad, mejor bombeabilidad Mejora las mezclas con agregados difciles de bombeo y protege el equipo del desgaste excesivo Mantiene la cohesin interna. Mejora las mezclas con agregados difciles de bombeo y protege el equipo del desgaste excesivo

SikaFume SikaPump SikaStabilizer

Humo de slice Agente de bombeo Estabilizador

3.2.2 Hormign para reas de TrnsitoEl hormign para las reas de trnsito tiene muchas aplicaciones, y a menudo se coloca como una alternativa a supercies bituminosas debido a su durabilidad y otras ventajas. Los usos del hormign para reas de trnsito son: Construccin convencional de caminos Rotondas de hormign Pistas de aterrizaje Pisos industriales Cuando el hormign se utiliza para estas aplicaciones, la capa de hormign acta tanto como capa de carga como de desgaste. Para cumplir con los requerimientos, el hormign debe tener las siguientes propiedades: Alta resistencia a la exin Resistencia al congelamiento/deshielo Buena resistencia al deslizamiento Baja abrasin La composicin es un factor vital para alcanzar los requerimientos deseados. Los criterios para seleccionar los materiales componentes son los siguientes: ridos - Uso de mezclas bajas en nos - Uso de una curva granulomtrica contnua - Los agregados triturados o parcialmente triturados aumentan la resistencia al deslizamiento y la resistencia a la exin Cemento - Generalmente se utilizan cont. unitarios de 300-350 kg/m3 y CEM I 42.5

40 3. Hormign

Aditivos - Para aumentar la durabilidad o la resistencia en pavimentos de trnsito pesado puede incorporarse humo de slice - La resistencia al deslizamiento puede aumentarse distribuyendo supercialmente partculas especiales como carburo de slice El hormign para reas de trnsito es un hormign especial. Los siguientes puntos requieren atencin especial: - Las grandes reas a menudo se construyen utilizando mquinas pavimentadoras. La consistencia debe ser adecuada para el tipo de mquina - Mejorar la resistencia al deslizamiento con terminaciones especiales: peinado, cepillado, etc - Es esencial aplicar un curado adecuado Uso de productos Sika Nombre del producto Tipo de Producto Sikament Sika ViscoCrete

Uso del producto Reduccin de agua. Mejora las resistencias a compresin y exin. Facilidad de colocacin y compactacin. Alta resistencia, menor permeabilidad Incorporador de aire para aumentar la resistencia al congelamiento/deshielo Desarrollo ms rpido de resistencia Retardo del fraguado inicial Proteccin contra el prematuro

Superplasticante

SikaFume SikaAer

Humo de slice Incorporador de aire

SikaRapid Sika Retarder

Acelerante de endurecimiento Retardador de fraguado Agente curador

Sika Antisol -E20

3.2.3 Hormign Autocompactante (SCC:self-compacting concrete)El hormign de auto compactacin tiene un mayor contenido de nos que el hormign convencional debido a un contenido mayor de ligante y una curva de distribucin de tamao de partculas diferente. Estos ajustes, combinados con superplasticantes especialmente adaptados producen una uidez nica y una compactabilidad esencial. Los hormigones autocompactantes brindan un nuevo potencial ms all de las aplicaciones convencionales del hormign:: Aplicacin en estructuras muy armadas Para formas geomtricas complejas Para componentes esbeltos Generalmente donde la compactacin del hormign es difcil Para especicaciones que requieren una estructura de hormign homogena Para velocidades de construccin ms rpidas Para reducir el ruido (eliminar o reducir la vibracin) Para reducir el dao a la salud (sndrome de nudillos blancos)

3. Hormign 41

Composicin ridos Se preere un tamao mximo de partcula ms pequea, aprox. 12 a 20 mm, pero en principio, todos los agregados son posibles. Ejemplo de graduacin de agregados Fraccin de tamao de SCC 0/8 mm partcula 0/ 4 mm 4/ 8 mm 8/ 16 mm 16/ 32 mm 60% 40% --SCC 0/16 mm 53% 15% 32% -SCC 0/32 mm 45% 15% 15% 30%

Contenido de nos 0.125 mm (cemento, adiciones y nos) SCC 0/ 4 mm SCC 0/ 8 mm SCC 0/ 16 mm SCC 0/ 32 mm 650 kg/m3 550 kg/m3 500 kg/m3 470 kg/m3

Contenido de ligante De acuerdo con el contenido de nos, pueden determinarse los siguientes contenidos de cemento, dependiendo de la calidad del hormign requerido y las arenas utilizadas: Contenido de cemento y adiciones (total) SCC 0/ 4 mm SCC 0/ 8 mm SCC 0/ 16 mm SCC 0/ 32 mm Contenido de agua Contenido de agua > 200 l/m3 180 a 200 l/m3 < 180 l/m3 baja calidad de hormign calidad estndar de hormign alta calidad de hormign 550-600 kg/m3 450-500 kg/m3 400-450 kg/m3 375-425 kg/m3

Aditivos qumicos Para ajustar el contenido de agua y asegurar la homogeneidad y el ajuste de la viscosidad, se deben especicar superplasticantes de tercera generacin tipo Sika ViscoCrete Instalacin de SCC 42 3. Hormign

Encofrado Los encofrados para SCC deben estar limpios, ajustados y estancos. Las presiones que sufren pueden ser mayores que en el caso de hormign normal vibrado. Esta presin depende de la viscosidad, la velocidad de colado y el punto de llenado. Para el diseo general del encofrado deber usarse la mxima presin hidrosttica potencial que puede provocar el hormign. Mtodo de colocacin El colado del scc se realiza con el mismo procedimiento del hormign convencional. No debe descargarse de gran altura. Se obtiene una ptima terminacin y apariencia supercial aprovechando su alta uidez, suele realizarse el llenado desde abajo hacia arriba, por medio de tubos-tolva, etc. Uso de productos Sika Nombre del producto Sika ViscoCrete -1

Tipo de Producto Superplasticante para SCC (producto de verano) Superplasticante para SCC (producto de invierno) Superplasticante Para SCC (premoldeado) Humo de slice

Uso del producto Mayor resistencia y baja permeabilidad. Importante reduccin de agua. Ayuda a las propiedades de autocompactacin Aumenta la cohesin interna

Sika ViscoCrete-2

Sika ViscoCrete-20HE SikaFume

Alta resistencia, menor permeabilidad. Contribuye a la estabilidad del aire incorporado Mejora la cohesin. Sustituto de granos nos Incorpora de aire para la produccin de SCC resistente al congelamiento/deshielo Control de los procesos de fraguado y endurecimiento de SCC

SikaStabilizer SikaAer

Estabilizador Incorporador de aire

SikaRapid Sika Retarder

Acelerante de Endurecimiento. Retardador de fraguado

3.2.4 Hormign resistente a las heladas y al congelamiento/ deshieloEste tipo de hormign debe disearse siempre para supercies expuestas en ambiente hmedo, donde la temperatura puede caer por debajo del punto de congelamiento. Fachadas de hormign visto Estructuras de puentes reas de entrada a tneles reas de trnsito Muros de retencin (retaining walls)

3. Hormign 43

Al incorporar aire, se generan pequeas microesferas durante el proceso de mezcla en la fase ms fina del mortero (cemento, finos, agua) del hormign. El objetivo es asegurar que el hormign endurecido sea resistente a heladas y al congelamiento/deshielo por la formacin de espacios disponibles para la expansin del agua bajo estas condiciones. Tipo, tamao y distribucin de los vacos de aire (microesferas) Los vacios de aire del hormign estndar son demasiado grandes (> 0.3 mm) para mejorar la resistencia a las escarchas y al congelamiento. Son los incorporadores de aire especiales los que introducen burbujas ecientes para este tipo de exposicin. Estos vacos son generados fsicamente durante el tiempo de mezclado. Para desarrollar su efecto completo, no deben estar muy alejados uno de otro. Este espaciamiento efectivo se conoce como factor de espaciamiento SF (iniciales en ingls Spacing Factor). Tiempo de produccin/mezcla Para asegurar una alta resistencia a la escarcha y al congelamiento/deshielo, el tiempo de mezclado debe ser ms extenso que para el hormign estndar, debiendo continuarse el mezclado luego de haber agregado el aditivo incorporador de aire. Al aumentar el tiempo de mezclado en 60 a 90 segundos se mejora el contenido hasta en un 100%. Cantidad de vacos requeridos Para obtener una alta resistencia a las heladas, la matriz de mortero a base de cemento debe contener aproximadamente un 15% de vacos de aire de tamao y distribucin apropiada. La experiencia nos conrma que hay sucientes vacos efectivos en el hormign si el resultado de los ensayos (recipiente de aire) muestran los siguientes contenidos de aire: - Hormign con tamao mximo de 32 mm, 3 a 5% - Hormign con tamao mximo de 16 mm, 4% a 6% El hormign fresco con contenido de vacos de aire de 7% o ms slo debe colocarse luego de una cuidadosa investigacin y ensayo. Factores que inuyen en la incorporacin de aire Granulometra Los vacos se forman fundamentalmente con fracciones de arena de 0.25-0.5 mm. Las partculas ms grandes no tienen efecto en el agregado de aire. Las partculas muy nas provenientes de la arena o de los cementos y algunos adiciones pueden inhibir la incorporacin de aire. Consistencia La incorporacin de aire al hormign se logra optimizar en hormigones plsticos, se diculta en hormigones secos y se acenta en los hormigones muy uidos, pudiendo ser en este ltimo caso una mezcla de menor estabilidad. Un hormign al que se le agrega una cantidad extra de agua puede no retener los vacos tan bien o durante tanto tiempo como el hormign original. Temperatura La capacidad de incorporar aire disminuye a medida que las temperaturas del hormign aumentan y viceversa.

44 3. Hormign

Descarga Se puede esperar un cambio en el contenido de aire durante la descarga. Dependiendo del mtodo de descarga y de la vibracin durante el viaje, pueden ocurrir procesos de mezcla. Los hormigones con aire incorporado deben mezclarse nuevamente antes del colado para luego determinar el contenido crtico de aire. Compactacin del hormign con agregado de aire La vibracin correcta fundamentalmente elimina el aire atrapado naturalmente durante la colocacin y los grandes vacos del hormign. Un exceso de vibracin tambin puede reducir el aire incorporado entre un 10 y un 30%. El hormign que es susceptible a la segregacin puede perder casi todos los vacos o mostrar espuma en la supercie. Reemplazo de nos Un 1% del aire incorporado puede reemplazar aproximadamene 10 kg. de material ultra no (< 0.2 mm) por m3 de hormign. Los vacos pueden mejorar la trabajabilidad de las mezclas speras y decientes en nos. Diseo del hormign con aire incorporado Se deben proporcionar especicaciones detalladas de resistencia, contenido de aire y mtodos de ensayo. Para proyectos de envergadura, se debern realizar ensayos preliminares de las condiciones reales. Durante el hormigonado, se debe vericar el contenido de aire en la planta de hormign y antes de colocarlo. Caractersticas de los vacos Forma: esfrica y cerrada Tamao: 0.02 a 0.30 mm Factor de espaciamiento: 0.20 mm resistente a las heladas 0.15 mm resistente al congelamiento/deshielo Mejora en la trabajabilidad Bloqueo de los poros capilares (resistente al agua): menor absorcin de agua Mejor cohesin del hormign fresco

Efectos secundarios positivos

Efectos negativos Reduccin de las resistencias mecnicas (resistencia a la compresin) en el caso de no disminuir el contenido unitario de agua. Uso del producto Sika Nombre del producto Sikament Sika ViscoCrete

Tipo de producto Superplasticante Incorporador de aire Humo de slice

Uso del producto Para reducir la porosidad capilar y disminuir la cantidad de agua Incorporacin de aire para asegurar la resistencia al congelamiento/deshielo. Para mayor compacidad de la la pasta de cemento endurecida. Mejora de la adherencia entre ridos y pasta de cemento.

SikaAer SikaFume Sikacrete

3. Hormign 45

3.2.5 Hormign de Alta ResistenciaAlta resistencia a la compresin Los hormigones con alta resistencia a la compresin (> 60 Mpa) clasifican en el grupo de hormigones de alto desempeo y se utilizan en diferentes tipos de estructuras como columnas que deben resistir muy alto peso, o en elementos estructurales premoldeados. Mezclas convencionales de hormign de alta resistencia Los componentes, la mezcla, la colocacin y compactacin del hormign de alta resistencia requieren de un cuidado particular. ridos de alta resistencia con una supercie de partcula generalmente angular y tamao de partcula reducido (< 32mm) Matriz cementicea de alta resistencia y baja permeabilidad debido a una reduccin sustancial en el contenido de agua. Ligantes especiales con gran desarrollo de resistencia y buena adhesin a los ridos (Humo de slice). Uso de hormign de consistencia blanda utilizando aditivos para asegurar una excelente compacidad. Mezcla de muestra: CEM I 52.5 Humo de slice ridos Ecuacin relacin a/c Resistencia luego de 7 das Resistencia luego de 28 das Resistencia luego de 90 das 450 kg/m3 45 kg/m3 calizas silceas trituradas, 0-16 mm 0.28 95 MPa 110 MPa 115 MPa

Mezclas para hormign con innovadoras altas resistencias Se estn desarrollando muchas mezclas alternativas de hormign de alta resistencia (y morteros) juntamente con mezclas de hormign convencionales. La bsqueda de elementos de alta resistencia y un mnimo contenido de agua resulta comn para todas. Para ello, se utilizan partculas de ridos especiales y granulometrias contnuas, acompaados de superplasticantes. Tambin se desarrolla la resistencia con nuevas tcnicas de curado y endurecimiento (como endurecimiento bajo compresin). Los hormigones producidos de esta manera, que en general son morteros, pueden alcanzar resistencias de 150 MPa a 200 MPa. Ntese en especial que: El hormign de alta resistencia es siempre de muy baja permeabilidad Por lo tanto, el curado del hormign de alta resistencia es an ms importante que en el hormign convencional

46 3. Hormign

Los hormigones de alta resistencia poseen elevada rigidez (alto mdulo E) y por lo tanto son ms frgiles (impacta en las propiedades de corte) Al reducir el contenido de agua por debajo de 0.38, algunos granos de cemento actan como granos de ridos porque no todo el cemento puede ser hidratado. Adems del cemento Portland, el hormign de alta resistencia utiliza grandes cantidades de materiales puzolanicos y de hidraulicidad latente que tienen excelentes propiedades de desarrollo de resistencia a largo plazo. Uso de productos Sika Nombre del producto Sika ViscoCrete

Tipo de producto Superplasticante

Uso del producto Mxima reduccin del contenido de agua, constituyendo una matriz de pasta de cemento muy compacta. Para mayor compactacin y fortalecimiento de la pasta de cemento endurecida y para mejorar la adherencia entre ridos y pasta de cemento endurecida.

SikaFume Sikacrete

Humo de slice

3.2.6 Hormign de Encofrado DeslizanteEn el mtodo de encofrado deslizante, el encofrado se mueve constantemente en sincronizacin con los procesos de hormigonado, en una operacin generalmente de 24 horas. El encofrado, incluyendo la plataforma de trabajo y el andamio colgante montado internamente a ambos lados se ja a varillas elevadoras (con criques o gatos) en el centro del muro. Los gatos hidrulicos elevan el encofrado entre 15 y 30 cm por hora, dependiendo de la temperatura. Las barras se ubican en los manguitos del tubo ubicados en el extremo superior y son sostenidas por el hormign endurecido. Las varillas y los manguitos tambin se elevan constantemente. Estos trabajos se realizan casi exclusivamente con contratistas especializados. El encofrado deslizante es rpido y eciente. Este mtodo es particularmente adecuado para obras de una planta uniforme y estructuras altas como: Depsitos de gran altura y silos Estructuras de torres y chimeneas Estructuras de tiraje Debido a que la altura del encofrado generalmente tiene 1.20 m y la produccin por hora se encuentra entre 20 y 30 cm, el hormign que se encuentra debajo tiene entre 4 y 6 horas de colocado y debe estar lo sucientemente rgido como para soportar su propio peso (resistencia verde o temprana). Sin embargo, no debe haber fraguado lo sucientemente rpido para permanecer unido al encofrado que se eleva (plucking). El requerimiento principal para utilizar este mtodo sin problemas es hormigonar todas las reas al mismo nivel en el mismo tiempo, y luego, esperar el fraguado simultneo de estas capas. Por lo tanto, la temperatura tiene una gran inuencia, juntamente con los requerimientos para la ptima relacin a/c.

3. Hormign 47

Composicin ridos - 0-32 mm, o 0-16 mm para armaduras densas - Aunque el hormign para encofrado deslizante se maneja fundamentalmente con gra y balde, el contenido de nos debe ser el del hormign bombeado Cemento - Min 300 kg/m3 - CEM I 42.5 para armaduras densas y grandes dimensiones. CEM I 52.5 para pequeas dimensiones (torres, chimeneas) Trabajabilidad Se ha comprobado que la mejor trabajabilidad es un hormign plstico y cohesivo que tiene un dimetro de extendido entre 35-40 cm y un bajo contenido de agua Ntese en especial que Un espesor de pared de menos de 14 cm puede ser un problema (dicultoso para el encofrado deslizante, para el anclaje de los gatos y barras elevadoras, etc). Las nuevas supercies terminadas deben protegerse tanto como sea posible del viento, sol, etc. Uso de productos Sika Nombre del producto Sikament

Tipo de producto Superplasticante (altas temperaturas) Superplasticante (mayor uidez) Humo de slice Estabilizador Incorporacin de aire

Uso del producto Mayor resistencia y baja permeabilidad Importante reduccin de agua. Buen desarrollo de resistencia inicial Alta resistencia, muy baja permeabilidad. Enriquecimiento de nos. Mejora la cohesin Sustituto de granos nos Incorpora vacos de aire Produce hormign para encofrados deslizantes resistente a las heladas y al congelamiento/deshielo Control de los procesos de fraguado y endurecimiento para hormign de encofrado deslizante.

Sika ViscoCrete-20 HE SikaFume SikaStabilizer SikaAer

SikaRapid Sika Precast Sika Retarder

Acelerante de endurecimiento Retardador

48 3. Hormign