SELECCION DE MOTORREDUCTOR ALGUNOS CALCULOS.pdf

-

Upload

jaqo-yance -

Category

Documents

-

view

124 -

download

34

Transcript of SELECCION DE MOTORREDUCTOR ALGUNOS CALCULOS.pdf

-

Seleccin de Reductores y Acoplamientos

Por Felipe Mascayano

-

INTRODUCCION TEORICA

Todas las mquinas requieren de una fuerza motriz. En la antigedad sta vena de animales, seres humanos o los elementos, como el viento o corrientes de agua. Hoy en da la gran mayora de las mquinas son accionadas por motores ya sean elctricos, de combustin interna, hidrulicos o turbinas de gas o de vapor. Sin importar de donde provenga la fuerza motriz, es necesario llevar el movimiento y la fuerza, desde el lugar en que se generan hasta el lugar en que se emplean.

En las herramientas ms sencillas la fuerza motriz se usa directamente para realizar el trabajo deseado, en un cepillo para madera, por ejemplo, se emplea el movimiento de la mano para empujar la carga. En este caso, la carga se mueve a la velocidad de la mano. Pero en la gran mayora de las mquinas la fuerza motriz se genera en un lugar y en una forma que no pueden emplearse directamente. En un taladro manual, por ejemplo, la fuerza motriz se genera en una manivela pero se emplea en una broca. La manivela estar colocada en forma tal que permita aprovechar la fuerza de la mano que la hace girar, y trabajar a la velocidad que sta le imprima, mientras que la broca estar colocada en la forma que ms convenga para barrenar y girar a una velocidad que permita que el trabajo se haga con mayor eficacia. Es necesario, por tanto, transformar el movimiento de la manivela para que sea til para el barrenado. En este caso la transformacin o transmisin del movimiento se logra mediante un simple tren de engranes. Para cubrir las necesidades de las diversas mquinas que existen, se ha desarrollado una variedad muy amplia de elementos de transmisin.

Cuando hablamos de fuerza motriz quedamos ligados a dos principios fundamentales que rigen el movimiento. En primer lugar tenemos las Leyes del Movimiento de Newton, que se resumen en la ecuacin:

Fuerza igual a masa por aceleracin

Esta ecuacin se usa cuando un cuerpo se desplaza con movimiento lineal. Para movimiento giratorio dicha ecuacin se convierte en:

en la que T es el par, es el momento polar de inercia y es la aceleracin angular.

Estrictamente hablando, estas son ecuaciones vectoriales, pero cuando se trata de movimiento en lnea recta o giro sobre un eje fijo, las ecuaciones se vuelven algebraicas, que es el caso de la mayora de los clculos relacionados a la seleccin de componentes mecnicos.

Tenemos tambin el principio de la conservacin de la energa. Este nos dice que en un sistema cerrado la energa que entra al sistema es igual a la que sale del sistema ms el incremento en energa dentro de ste. A la cantidad de energa que entra, sale o se acumula en un sistema por unidad de tiempo se le denomina potencia.

En mayor o menor medida, los componentes mecnicos de transmisin toman una parte de la energa que entra y la convierten en calor. Cuando esto sucede, hay un incremento en la temperatura de operacin hasta que se alcanza un equilibrio entre la energa que se est absorbiendo y el calor que se disipa en la atmsfera o mediante algn sistema de enfriamiento. Una vez alcanzado este equilibrio, la potencia mecnica a la entrada ser igual a la potencia mecnica en la salida ms la energa que se disipa en forma de calor. Visto a la inversa, la potencia disponible a la salida de un componente de transmisin es igual a la potencia a la entrada menos las prdidas por calor.

La eficiencia nos dice cunta energa se pierde, de manera que la potencia disponible a la salida de cada elemento ser igual a la potencia a la entrada multiplicada por su eficiencia, esto es:

-

(la eficiencia , siempre ser menor a 1.0).

En movimiento lineal la potencia mecnica es igual a la fuerza requerida, multiplicada por la velocidad del movimiento, y en movimiento giratorio, es igual al par aplicado multiplicado por la velocidad angular. Nuestra ecuacin, en el sistema ISO se convierte en:

En donde:

T: Par en Newtons-metro (Nm)

: Velocidad angular en radianes por segundo (s )

: Eficiencia por unidad (menor a 1.0)

P: Potencia en watts (W) Subndice s: Condiciones a la salida Subndice e: Condiciones a la entrada

Comnmente la velocidad de giro, N, est dada en revoluciones por minuto (rpm), y la potencia en kilowatts (kW). Las unidades ms usadas en el sistema ingls son libras-pulgada (lb-in) para el par y caballos de fuerza, Hp, para la potencia. En el caso ms sencillo se tiene que seleccionar un motor y su transmisin para una mquina que trabaja a una velocidad constante Ns y requiere un par Ts, tambin constante. La potencia requerida en el motor Pm, estar determinada por las siguientes ecuaciones: Sistema Internacional

Sistema Ingles

La eficiencia vara bastante entre los diferentes elementos de transmisin que se pueden usar para realizar el mismo trabajo. La potencia requerida en el motor depender entonces de los componentes que se empleen. Y al mismo tiempo, la transmisin debe tener la capacidad necesaria para transmitir la potencia del motor. Esta interdependencia hace que sea necesario seleccionar el motor y su transmisin como un conjunto.

-

No todas las mquinas trabajan a velocidad y con carga constantes, es comn que haya paros y arranques con cierta frecuencia o que la velocidad o el par de trabajo varen.

Durante el arranque, el motor y la transmisin tienen que acelerar la mquina desde un estado de reposo hasta la velocidad de operacin; esto probablemente implique un periodo durante el que el par transmitido sea ms alto que durante la operacin estable. El par transmitido tambin puede elevarse cuando hay variaciones en la velocidad o en la carga. La forma tradicional de tomar en cuenta estas variaciones es mediante la aplicacin de factores de servicio, que se multiplican por el par de trabajo para establecer el par de seleccin (o par de diseo). Los fabricantes de elementos de transmisin publican tablas con factores de servicio que toman en cuenta el tipo de motor, el nmero de arranques por hora, el nmero de horas que el equipo trabaja por da y las variaciones en el par debidas al tipo de trabajo que hace la mquina.

Comnmente el factor de servicio de 1.0 es para mquinas impulsadas con motores elctricos, con trabajo continuo de 8 horas al da, menos de 10 arranques por hora y sin variaciones importantes en la velocidad o la carga.

Curva caracterstica para un motor de induccin tipo jaula de ardilla.

Supongamos que para una determinada mquina y condiciones de trabajo, el fabricante del componente a seleccionar recomienda un factor de servicio FS. La capacidad de este componente deber ser igual o mayor a FS por Ts para la velocidad de salida Ns . Debe tenerse en cuenta que Ts y Ns se refieren a las condiciones en la salida del elemento que se est seleccionando, ya que estas pueden ser diferentes en otros puntos de la transmisin.

En algunas mquinas se debe aplicar un factor de servicio para seleccionar el motor. Sin embargo, la mayora de los motores elctricos tiene una curva caracterstica de operacin similar a la que se muestra en la grfica, con un par mximo muy superior al par nominal (par a plena carga), por lo que normalmente no es necesario aplicar un factor de servicio para el motor. Adems, una vez que se determina la potencia mnima requerida, se tiene que seleccionar un motor estndar con potencia superior a sta. Si requerimos 4 kW (5.5 Hp), por ejemplo, tendremos que usar un motor de 5.5 kW (7.5 Hp).

Para la seleccin de los elementos mecnicos se puede multiplicar el factor de servicio por la potencia requerida a la salida del elemento a seleccionar, sin embargo, un criterio ms conservador pide que se aplique el factor de servicio a la potencia del motor. Hay dos razones para esto, la primera es que en cada arranque el equipo mecnico estar sometido al par mximo del motor y no al par demandado por la mquina, y la

-

segunda es que pueden darse condiciones en la operacin, no previstas en el diseo, que obliguen al motor (y a la transmisin) a trabajar a plena carga.

No debemos confundir los factores de servicio con los factores de seguridad. Con los primeros se busca una vida til adecuada para los componentes, mientras que con los ltimos se toma en cuenta la incertidumbre y la necesidad de proteger la integridad de las personas y el equipo. En ocasiones en necesario aplicar ambos tipos de factores simultneamente.

Como hemos visto, en algunos componentes mecnicos hay un incremento en la temperatura hasta alcanzar un equilibrio entre el calor que el componente absorbe y el que se disipa.

Por ello, al seleccionar esos componentes, es necesario tomar en cuenta la capacidad trmica.

Los fabricantes de elementos mecnicos publican informacin con la capacidad trmica para condiciones de ambientes normales. Si las condiciones particulares de trabajo de la mquina no estn dentro de los supuestos de la informacin publicada, es posible pedir al departamento de ingeniera del fabricante para que la proporcione.

EJEMPLO:

Deseamos seleccionar un motor elctrico de cuatro polos a 60 Hz (1750 rpm) y un reductor tipo corona-sinfn para un transportador con movimiento intermitente. El par de trabajo en el eje de mando del transportador es de 400 Nm y la velocidad 35 rpm. La mquina trabajar 16 horas por da, con 15 arranques por hora.

A.- El reductor tendr una relacin de velocidad de:

B.- La eficiencia de un reductor de este tipo es de 70% aproximadamente.

C.- La potencia requerida en el motor

D.- El motor estndar de potencia superior es de 2.2 kW (3Hp)

E.- El factor de servicio recomendado para este reductor en estas condiciones de trabajo es: 1.75

F.- El reductor deber tener una capacidad mecnica superior a

G.- El reductor deber tener una capacidad trmica superior a 2.09 kW

-

Finalizamos haciendo notar que cuando se trata de mquinas que trabajan a velocidad variable, especialmente las accionadas por servomotores, la seleccin no se hace en base a factores de servicio, sino mediante clculos basados en el ciclo de trabajo.

MASA

El primer paso en la seleccin de un motor y sus elementos de transmisin, es determinar las fuerzas, pares de torsion y velocidades, tanto lineales como angulares, que requiere el trabajo a realizar. Cuando se trata de movimiento lineal las fuerzas requeridas generalmente caen en alguna de las siguientes categoras:

Fuerzas requeridas para acelerar o frenar una masa: F=ma

Fuerzas requeridas para contrarrestar la accin de la gravedad, Peso P=mg

Fuerza de friccin igual al coeficiente de friccin [ ], por la fuerza de contacto [C]. F= C (ver Figura No. 1).

Figura No. 1

NOTA: La fuerza de friccin acta siempre en sentido contrario al movimiento y es igual al coeficiente de friccin [ ], multiplicado por la fuerza de contacto entre las superficies en deslizamiento [C]. En este caso la fuerza de friccin ser F= mg (cos ).

Cargas de proceso, estas son las fuerzas necesarias para hacer un trabajo determinado, como cortar, doblar o laminar metales; bombear o comprimir fluidos, etc.

Para movimiento giratorio, en lugar de la masa, usamos el momento de inercia [ ].

Par requerido para acelerar o frenar una masa que gira:

Par requerido para contrarrestar la accin de la gravedad. T=rP= r mg (ver figura No. 2).

-

Figura No. 2

NOTA: El par requerido para contrarrestar la fuerza de gravedad es T= rmg

Par de arrastre (ver figura No. 3).

Figura No. 3

NOTA: C1 y C2 son las cargas que actan sobre los respectivos cojinetes (fuerza de contacto). El par de

arrastre para cada cojinete ser .

Par provocado por las cargas del proceso.

Al estimar las fuerzas y pares requeridos para hacer un trabajo, especialmente durante los periodos de aceleracin y frenado, es necesario tomar en cuenta las masas y momentos de inercia de los componentes de la mquina que estarn en movimiento, incluyendo los elementos de transmisin y el mismo motor, ya que despreciarlos puede resultar en un diseo deficiente. Tambin es necesario considerar las condiciones reales

-

de trabajo de la mquina, como cargas pico, vibraciones, efectos del medio ambiente y el trato que le dan quienes la operan.

Por ejemplo, para trabajos similares, sern muy diferentes las especificaciones de una mquina para un laboratorio de precisin que para una mina.

a: aceleracin (lineal)

: aceleracin angular

C: Fuerza de contacto entre dos superficies que se deslizan entre s F: fuerza

g: aceleracin de la gravedad (9.81 o 32.2 sobre la superficie de la tierra)

: ngulo de inclinacin a partir de la horizontal

momento de inercia m: masa

: coeficiente de friccin P: Peso r: radio o brazo de palanca T: par

MOMENTO DE INERCIA

En el sistema ISO el momento de inercia se expresa en [kg-m]. En el sistema ingls la unidad bsica es la libra fuerza [lb], por lo que el momento de inercia se expresa en [lb-seg-in] o [lb-seg-ft], pero por razones prcticas, en muchos catlogos se usa el peso y no en la masa. Al momento de inercia basado en el peso se le llama WK, expresado en [lb-in] o [lb-ft].

El momento de inercia de un cuerpo puntual de masa m, que gira a una distancia fija r, alrededor de un eje (ver Figura No. 4) es:

Figura No. 4

En la prctica se usa esta frmula para cuerpos pequeos que giran a una distancia relativamente grande del eje, como piezas que estn colocadas en el dimetro exterior de una mesa giratoria.

-

El momento de inercia , respecto a su eje, de un cilindro slido y homogneo, de masa m, y radio r (ver Figura No. 5), es:

Figura No. 5

Para un cilindro hueco con radio exterior "R" y radio interior "r" (ver Figura No. 6), la frmula es:

Figura No. 6

En la mayora de los libros de texto de mecnica y dinmica se encuentran cuadros con las frmulas del momento de inercia de diversas formas geomtricas. Para calcular el momento de inercia de cuerpos combinados se pueden sumar los momentos de inercia de los componentes individuales. Existen tambin instrumentos que miden el momento de inercia de cuerpos de formas complejas.

Se denomina momento de inercia reflejado Jr, al impacto que un elemento tiene en una parte de la mquina que gira a velocidad diferente, pero con una relacin fija i, entre ambas velocidades (ver Figura No. 7). Es decir, si un elemento que tiene momento de inercia Jo gira a N1 (rpm), el momento de inercia reflejado a un eje que gira a N2 (rpm) ser:

Un error comn es despreciar el momento de inercia del rotor del motor y de otros componentes que giran a alta velocidad. Generalmente el momento de inercia de estas partes es pequeo comparado otras partes de la mquina, sin embargo, al multiplicarlo por el cuadrado de la relacin de velocidades, el momento de inercia reflejado a los ejes de baja velocidad puede ser muy grande.

-

Figura No. 7

Momento de inercia de un cuerpo que gira sobre el eje A a N1 [rpm], reflejado al eje B que gira a N2 [rpm].

Un cuerpo de masa m, con velocidad lineal v, en relacin constante k, con respecto a un eje giratorio, tendr un momento de inercia reflejado a este eje (ver Figura No. 8).

Figura No. 8

Momento de inercia de un cuerpo de masa "m" que se desplaza a una velocidad "v", reflejado al eje "A" que gira a N [rpm].

En la frmula de la figura No. 8

en donde "v" est expresado en [metros por segundo] ([pulgadas por segundo] en el sistema ingls)

y " " est expresado en segundos-

o bien

-

en donde "v" est expresado en [metros por minuto] ([pulgadas por minuto en el sistema ingls])

y "N" est expresado en [rpm].

El par de torsin "T", requerido para pasar de una velocidad inicial "Ni" expresada en [rpm], a una velocidad final "Nr" tambin en [rpm], en un tiempo "t", ser:

A.- Para T expresado en [Nm] y Jr en [kg-m], o bien T expresado en [lb-in] y en [lb-seg-in] o finalmente T expresado en [lb-ft] y Ji en [lb-seg-ft].

B.- Para T expresado en [lb-in] y Jr en [lb-in]

C.- Para T expresado en [lb-ft] y Jr en [lb-ft]

Donde , representa la suma de los momentos de inercia de todos los componentes giratorios de la mquina, reflejados al eje que pasar de Ni a Nr.

ENGRANAJES

Los engranajes son un sistema de transmisin de movimiento entre ejes basado en el contacto entre la superficie de los dientes.

La primera concepcin de engrajes consistira en dos ruedas de friccin para posteriormente concebirse como una rueda en la que se insertaban bastones. En la China ancestral ya existan, Leonardo da Vinci dise muchas de las disposiciones de las cuales heredan los engranajes actuales, pero no es hasta la Revolucin Industrial cuando realmente se desarrollan, habiendo variado poco desde entonces. Actualmente se intenta disminuir las prdidas por friccin y aumentar la vida de los engranajes

-

Hoy en dia los engranajes estn muy estandarizados en cuanto a forma y tamao de los dientes. Una de las normas que se siguen es la desarrollada por AGMA (American Gear Manufacturers Association)

Normalmente no se comercializan engranajes sueltos, sino que un grupo de stos forma una caja reductora o un tren de engranajes, de una o varias etapas, que conectan dos ejes en rotacin transmitiendo la potencia a una velocidad y un par adecuados.

-

LEY DE ENGRANE

La razn de velocidad angular "i" del engrane (o tren de engranajes) debe mantenerse constante a lo largo del acoplamiento. Esto complica el diseo del perfil del diente. Para mantener este cociente de velocidades constante es necesario utilizar perfiles conjugados entre los 2 engranes, siendo los ms comunes los de evolvente (90% de los casos) y cicloidal

TIPOS DE ENGRANAJES

cilndricos o de dientes rectos o de dientes helicoidales o inclinados o de tornillo sin fin - corona

cnicos o de dientes rectos o de dientes helicoidales o inclinados

ejes que se cortan hipoidales, de ejes que se cruzan

trenes de engranajes planetarios o epicicloidales ENGRANAJES CILNDRICOS DE DIENTES RECTOS

Transmiten el movimiento entre ejes paralelos. Su zona de contacto es una lnea, producindose un salto cuando entran a conducir, por tanto este pequeo impacto provoca ruido desgaste y vibraciones

ENGRANAJES CILNDRICOS HELICOIDALES

Tambin transmiten el movimiento entre ejes paralelos pero la directriz del diente se inclina producindose contacto en un punto que se mueve a lo largo de una lnea en la cara del diente En consecuencia hay varios dientes en contacto en la misma recta evitando los problemas de los cilndricos rectos. Sin embargo el hecho de ser inclinados hace que los esfuerzos tengan una componente axial, que se puede contrarrestar con otro engranaje con la inclinacin de los dientes colocado al revs

-

TORNILLO SIN FIN - CORONA

Se trata de un engranaje helicoidal en el que el ngulo de la hlice es tan grande que para que la corona de una vuelta completa el tornillo ha de dar muchas vueltas. Se utiliza cuanto se quiere reducir mucho la velocidad ( por ej. agitadores de depuradoras... )

Es un mecanismo que tiene muchas prdidas por roce entre dientes, esto obliga a utilizar metales de bajo coeficiente de roce y una lubricacin abundante, se suele fabricar el tornillo (gusano)de acero y la corona de bronce

ENGRANAJE CNICO RECTO

Son utilizados para efectuar reduccin de velocidad con ejes en ngulo.

La caracterstica fundamental de este tipo es que su superficie de paso son unos troncos de cono. Los puntos de engrane describen circunferencias contenidas en una esfera. Estos engranajes generan ms ruido que los engranajes cnicos helicoidales.

-

ENGRANAJE CNICO HELICOIDAL

Al igual que el anterior se utilizan para reducir la velocidad en ejes en ngulo. La diferencia con el cnico recto es que posee una mayor superficie de contacto, hace relativamente menos ruido, pero es ms caro y difcil de fabricar Se utilizan en las transmisiones posteriores de camiones y automviles de la actualidad

ENGRANAJE CNICO HIPOIDAL

Parecidos a los cnicos helicoidales, se diferencian en que el pin de ataque esta descentrado con respecto al eje de la corona. Esto permite que los engranajes sean ms resistentes. Este efecto ayuda a reducir el ruido del funcionamiento. Se utilizan en maquinas industriales y embarcaciones, donde es necesario que los ejes no estn al mismo nivel por cuestiones de espacio

-

TRENES DE ENGRANAJES PLANETARIOS O EPICICLOIDALES

Los trenes epicicloidales tienen varias ventajas sobre los trenes convencionales, entre estas tienen relaciones de transmisin ms elevadas en paquetes ms pequeos, la posibilidad de salidas simultneas concntricas a partir de una entrada.

Son usados como transmisiones automticas en automviles como tambin en el eje diferencial de las ruedas de un vehiculo para compensar las el giro mayor de una rueda respecto de la otra en las curvas.

OBSERVACIONES

En el contacto entre dos dientes se va a producir una rotacin y un desplazamiento del punto de contacto. Esto conlleva una serie de inconvenientes:

unas prdidas energticas que disminuyen el rendimiento Vida limitada Necesidad de lubricar para aumentar la vida del contacto Carburizar las superficies de los engranajes para endurecerlas En consecuencia hay que llevar un mantenimiento adecuado LA caja reductora debe ser capaz de disipar el calor generado

-

ASPECTOS GENERALES SOBRE REDUCTORES Y MOTORREDUCTORES

Los Reductores y los Motorreductores son elementos mecnicos muy adecuados para el accionamiento de todo tipo de mquinas y aparatos de uso industrial, que se necesiten reducir su velocidad de una forma eficiente, constante y segura. Las ventajas de usar Reductores y/o Motorreductores son:

Alta eficiencia de la transmisin de potencia del motor. Alta regularidad en cuanto a potencia y par transmitidos. Poco espacio para el mecanismo. Poco tiempo de instalacin y mantenimiento. Elemento seguro en todos los aspectos, muy protegido.

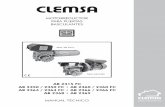

MOTORREDUCTORES Los Motorreductores se suministran normalmente acoplando al mecanismo reductor un Motor elctrico normalizado, cerrado y refrigerado por un autoventilador. Adems, este motor suele incluir como proteccin, un Guarda-Motor que limita su intensidad y un rel trmico de sobrecarga, que asimismo se corresponde a la llamada clase de Proteccin IP-44. CARACTERISTICAS DEL REDUCTOR O MOTORREDUCTOR - TAMAO

1. Potencia, en kW, de entrada y de salida. 2. Velocidad, en RPM, de entrada y de salida. 3. PAR (o torque), a la salida del mismo, en Nm. 4. Relacin de reduccin: ndice que detalla la relacin entre las RPM de entrada y salida.

CARACTERISTICAS DEL TRABAJO A REALIZAR

1. - Tipo de mquina motriz. 2. - Tipos de acoplamiento entre mquina motriz, reductor y salida de carga.

-

3. - Carga: uniforme, discontinua, con choque, con embrague, etc. 4. - Duracin de servicio: horas/da. 5. - N de Arranques/hora. 6. Condiciones del ambiente (Humedad, Temperatura) 7. Ejecucin del equipo (Ejes a 180 90, Eje de salida horizontal, vertical, etc.)

SELECCION DE POTENCIA DE LOS REDUCTORES

En el trabajo diario en la industria es muy difcil que se den las condiciones idneas para el trabajo de un elemento como un Reductor o Motorreductor. Por lo tanto, para calcular la potencia que debe tener un Reductor a acoplar a una determinada Carga, la potencia requerida por la mquina accionada a travs del Reductor se debe multiplicar por el FACTOR DE SERVICIO; el resultado se llamar Potencia de Eleccin. En algunos casos en ms importante el PAR que puede dar un Reductor que la Potencia, por lo que en la Eleccin se tendr ms en cuenta este PAR.

MANTENIMIENTO DE REDUCTORES

Los engranajes, casquillos y rodamientos de los reductores y motorreductores estn lubricados habitualmente por inmersin o impregnados en la grasa lubricante alojada en la carcasa principal. Por lo tanto, el Mantenimiento pasa por revisar el nivel de aceite antes de la puesta en marcha. La carcasa tendr visibles los tapones de llenado, nivel y drenaje del lubricante, que deben estar bien sellados. Debe mantenerse especialmente limpio el orificio de ventilacin; tambin debe respetarse el tipo de lubricante recomendado por el fabricante, que suele ser el ms adecuado a su velocidad, potencia y materiales constructivos.

Segn el tipo del reductor, se suele recomendar una puesta en marcha progresiva, en cuanto a la carga de trabajo, con unas 50 horas hasta llegar al 100%. Asimismo, es muy recomendable el sustituir el aceite la primera vez tras 200 horas de trabajo, pudiendo incluso el decidir en ese momento un "lavado" del Reductor. A partir de ese momento, los cambios del lubricante debern hacerse SIEMPRE de acuerdo con las recomendaciones del fabricante, siendo plazos habituales cambios cada 2.000 horas de trabajo.

En caso de disponer de Reductores de repuesto, estos deben permanecer completamente llenos del lubricante recomendado, para prevenir la oxidacin de los elementos internos, as como protegidos los acoplamientos. Es importante "marcar" en el mismo Reductor la necesidad de vaciar el lubricante sobrante ANTES de ser puesto en servicio.

Para finalizar, reiterar que los consejos aqu dados son solo recomendaciones GENERALES, y que siempre que sea posible y conocidas, deben atenderse las recomendaciones especficas del Fabricante para el modelo en cuestin.

-

REDUCTORES DE VELOCIDAD

INTRODUCCION:

Ante los avances en tecnologa para motores de velocidad variable, especialmente los servomotores y motores a pasos, el diseador debe contemplar la posibilidad de eliminar el reductor usando una transmisin directa entre el motor y la mquina. Esta solucin es costeable si el motor puede operar eficiente y adecuadamente a la velocidad requerida. No debe perderse de vista, sin embargo, que la potencia nominal de los motores de velocidad variable se establece para una velocidad base, y que por debajo de sta la potencia del motor est limitada por el par nominal y por la capacidad trmica del motor. Cuando se trabaja con servomotores y motores a pasos es tambin importante tomar en cuenta la relacin entre el momento de inercia del motor y el de la mquina, ya que si esta relacin pasa ciertos limites para el motor en cuestin, se hace necesario el uso de un reductor de velocidad para poder controlarlo adecuadamente.

TIPOS DE REDUCTORES

Al seleccionar un reductor se deben tomar en cuenta, adems de la capacidad y la velocidad requeridas, los costos, la eficiencia, el rgimen y las condiciones de trabajo, el espacio disponible, la disponibilidad de refacciones, la confiabilidad y la precisin. Para cubrir estas necesidades hay en el mercado varios tipos de reductores de velocidad, cada uno de ellos con una combinacin de atributos que lo hacer ms o menos deseable para un trabajo en particular. A continuacin se presentan las caractersticas principales de algunos.

Engranes Cilndricos

Los engranes cilndricos permiten transmisin entre dos ejes paralelos, sin embargo, al usar ms de un paso, se pueden realinear los ejes para que el eje de salida sea colineal con el de entrada. Los engranes de dientes rectos son quiz los ms comunes y baratos. Tienen buena eficiencia, 95% o ms, y alta capacidad. Su principal limitacin es que tienden a producir ruido y vibraciones. Mediante el uso de engranes de dientes helicoidales se puede incrementar la capacidad y la eficiencia (97 a 99% por paso).

Los dientes helicoidales producen menos ruido y vibraciones que los rectos, pero requieren de mejor lubricacin, y rodamientos que soporten las cargas axiales que generan. Es posible tener engranes cilndricos helicoidales con ejes cruzados, aunque son poco usuales en el mercado, hay, por ejemplo, reductores con engranes de este tipo en relacin 1:1 y ejes huecos perpendiculares. Por cuestiones prcticas, en los reductores estndar se limita la relacin de reduccin a 7:1 por paso, aproximadamente. Sin embargo hay reductores de fabricacin especial y mquinas con engranes expuestos que tienen relaciones mucho mayores. Para contrarrestar las cargas axiales generadas por los engranes de dientes helicoidales, se pueden emplear engranes de doble hlice, que tienen mayor costo y requieren de mayor precisin en los soportes.

Conjunto de engranes de doble hlice Cortesa de Flender

-

Conjunto de Engranes Cilindricos Helicoidales Cortesa de Flender

Engranes Cnicos

Los engranes cnicos permiten que los ejes trabajen en ngulo, casi siempre de 90. Los dientes pueden ser rectos o en espiral. Al igual que con los engranes cilndricos, los de dientes rectos provocan ms ruido y vibraciones. Los de dientes en espiral, por su parte, requieren mayor precisin en la alineacin y permiten menos juego interno en los rodamientos. Los engranes cnicos a menudo son empleados en relacin 1:1 para crear derivaciones en la transmisin, que permiten sincronizar diversas partes de una mquina. La relacin mxima en reductores estndar es tambin de 7:1 aproximadamente en un juego de engranes cnicos. Para ampliar la gama de relaciones de velocidad se puede combinar un paso cnico con uno o ms pasos cilndricos.

Caja con engranes cnicos con dientes en espiral Cortesa de Flender

Corona - Sinfn

En los reductores tipo corona-sinfn, los ejes son perpendiculares, pero no estn sobre el mismo plano, lo que permite mayor espacio para los soportes tanto del sinfn como de la corona. Este tipo de engranes permite relaciones muy elevadas, hasta 100:1 en un solo paso, ocupando un espacio pequeo. Su desventaja principal es su baja eficiencia. Hay reductores de dos o ms pasos de corona-sinfn o un paso corona-sinfn con uno o ms pasos de engranes cilndricos.

Dependiendo de la geometra interna y de los materiales, un sistema de corona y sinfn puede o no trabajar en sentido invertido, es decir, con el eje de baja velocidad como lado motriz. Aunque esto es diferente para cada fabricante y diseo, podemos decir que en la mayora de los casos los reductores con relacin menor a 15:1 o

-

20:1, aproximadamente, pueden trabajar en sentido invertido (con una eficiencia sumamente baja) y los de relacin mayor son autobloqueados, es decir, tienden a amarrarse si en estado esttico se aplica un par en el eje de baja velocidad. Aunque un reductor sea autobloqueado, no es recomendable usarlo como freno para sostener una carga, ya que vibraciones o golpes pueden permitir el movimiento de la carga. Tampoco se recomienda realizar un frenado dinmico desde el eje de alta velocidad de reductores autobloqueados, ya que esta prctica puede causar daos en los engranes.

Reductor tipo corona-sin fn con brida (o campana) para servomotor y cople tipo fuelle de alta rigidez torsional. Cortesa de SIPCO

Dada su baja eficiencia y su tamao relativamente pequeo, en algunas condiciones de trabajo los reductores tipo corona-sinfn requieren de lubricantes especiales o de sistemas de enfriamiento, como ventiladores o intercambiadores de calor.

Existen varios diseos para este tipo de engrane. El estndar tiene un sinfn cilndrico y contacto tanto en el acercamiento de la corona al sinfn, como en la parte recesiva del movimiento. En los engranes de accin recesiva el contacto solo ocurre en la etapa recesiva, lo que permite mayor capacidad y eficiencia. El sistema de sinfn con dientes de perfil cncavo ofrece tambin ventajas en cuanto a capacidad y eficiencia. Y el diseo de doble envolvente, en que el sinfn sigue la forma de la corona, permite un mayor nmero de dientes en contacto para incrementar la capacidad y la eficiencia. Hay tambin sistemas que reducen el juego interno en los engranes, algunos de los cuales alcanzan a eliminarlo totalmente. Desde luego, el costo se incrementa en la medida que se hace ms sofisticado el diseo.

Engranes Hipoidales

Estos engranes son una variante del engrane cnico en que los ejes quedan en ngulo pero sin cruzarse. Este sistema ha tenido ms aplicacin automotriz y se ve poco en reductores estndar industriales. El engrane hipoidal ofrece mayor capacidad que el engrane cnico con eficiencia poco menor a la de ste.

Engranes de dientes laterales

Hay diversas versiones de este tipo de engrane. Una de ellas utiliza un pin cilndrico de dientes rectos con una corona de dientes laterales. Este arreglo es similar a los engranes cnicos, pero permite el desplazamiento lineal del pin sobre su eje, con lo que se obtienen ventajas para ciertas aplicaciones. Otra versin usa un sinfn con una corona de dientes laterales, en forma similar a los engranes hipoidales, permitiendo mayor capacidad que stos y mayor eficiencia que los de corona-sinfn estndar.

-

Sistemas Cicloides

Mediante el uso de componentes excntricos (cigeales) y un sistema de pernos, rodamientos, ruedas dentadas y rodillos se logran relaciones de velocidad mayores a 100:1 en un solo paso. En condiciones ideales de trabajo la eficiencia llega a 95% pero puede bajar rpidamente si la carga es menor al 90% de la capacidad del reductor. Hay reductores de dos o tres pasos cicloidales, alcanzando relaciones del orden de 500,000:1. Estos reductores tienen una alta capacidad para soportar cargas pico.

Transmisin cicloidal Cortesa de Harmonic Drive Technologies, Teijin Seiki Boston, Inc.

Por sus dimensiones reducidas, en algunas condiciones de trabajo la capacidad natural de disipar calor puede ser insuficiente, haciendo necesarios ventiladores u otros sistemas de enfriamiento. En forma y con consecuencias similares a los reductores tipo corona-sinfn, dependiendo se la geometra interna pueden trabajar sentido invertido o ser autobloqueados. Por su bajo momento de inercia, algunos reductores estn diseados para altas velocidades y precisin, con adaptadores para servomotores, juego interno nulo y alta rigidez torsional.

-

Este reductor tiene un eje hueco a la entrada, un primer paso de engranes cilndricos rectos y un segundo paso cicloidal. La salida es a travs del plato frontal. Cortesa de Harmonic Drive Technologies, Teijin Seiki Boston, Inc.

Sistemas de Engranes Planetarios

Estos sistemas tienen un pin central, un conjunto, que generalmente es de tres engranes que giran alrededor del pin, llamados satlites, y una corona con dientes internos. Los dientes de los engranes pueden ser rectos o helicoidales. El sistema planetario ofrece una capacidad elevada en una envoltura pequea porque la carga se comparte entre los tres satlites. Alcanzan relaciones de 10:1 por paso y los ejes son colineales. Trabajan en sentido invertido, como multiplicadores de velocidad, con eficiencia similar al sentido de reduccin. Pueden combinarse con un paso preliminar de engranes cnicos, engranes de dientes laterales o corona-sinfn para tener ejes perpendiculares. Sus caractersticas los hacen atractivos para transmitir cargas elevadas en espacios reducidos. Para usos de alta precisin y velocidad se fabrican con juego interno reducido (menor a 3 minutos de arco) y con adaptadores para acoplarse directamente a servomotores.

Juego de engranes planetarios con dientes rectosCortesa de Flender

Engranes Harmnicos

Estos sistemas tienen en el centro una leva elptica, alrededor de la cual est colocado un engrane circular. La pared del engrane es delgada por lo que ste toma la forma de la leva. En la parte exterior hay una corona circular con dientes internos. La corona tiene dos dientes ms que el engrane. El contacto entre el engrane y la corona ocurre en los extremos del eje mayor de la leva elptica. Haciendo girar la leva una revolucin completa respecto a la corona, el engrane girar en sentido contrario el equivalente a dos dientes. De manera que la relacin de velocidades es igual a la mitad del nmero de dientes del engrane, haciendo posibles

-

relaciones del orden de 300:1 en un solo paso. La eficiencia de estos reductores vara con la velocidad, la carga y la lubricacin. Para condiciones normales de trabajo es de entre 80 y 90%. Estos reductores pueden trabajar en sentido invertido y a altas velocidades. El juego interno en estos engranes es nulo, pero puede haber juego entre los ejes de entrada y salida provocado por otros componentes del reductor. La combinacin de tamao, momento de inercia y precisin los hacen atractivos en robtica y aplicaciones similares.

Funcionamiento de los engranes harmnicos. Cortesa de Harmonic Drive Technologies, Teijin Seiki Boston, Inc.

Partes fundamentales de un reductor

Caja principal Una de sus funciones principales es servir como depsito de aceite. Su diseo elimina la posibilidad de fracturas debidas a esfuerzos exagerados que ocasionalmente pudieran ejercerse sobre el reductor. Engranes Transmiten un movimiento de rotacin mediante el contacto sucesivo de la superficie interna de los dientes. Flecha de entrada El eje por la cual se transmite el movimiento proveniente de la mquina motriz. Flecha de salida

-

El eje por la cual se transmite el movimiento a la mquina movida. Rodamientos Deben de soportar las ms severas sobrecargas, minimizar friccin y facilitar el arranque. Sello de aceite Evita la fuga de aceite y la entrada de polvo y agua. Partes fundamentales de un motorreductor El motorreductor de velocidad es un reductor de velocidad que tiene el motor integrado.

Caja principal Una de sus funciones principales es servir como depsito de aceite. Su diseo elimina la posibilidad de fracturas debidas a esfuerzos exagerados que ocasionalmente pudieran ejercerse sobre el reductor. Tapa porta engranes Soporta los engranes, baleros y flechas. Debe ofrecer rigidez y evitar deformaciones, mantener un alineamiento preciso entre todas las partes giratorias y facilitar la inspeccin y el mantenimiento de la unidad. Engranes Transmiten un movimiento de rotacin mediante el contacto sucesivo de la superficie interna de los dientes.

-

Flecha de entrada El eje por la cual se transmite el movimiento proveniente de la mquina motriz. Flecha de salida El eje por la cual se transmite el movimiento a la mquina movida. Baleros Deben de soportar las ms severas sobrecargas, minimizar friccin y facilitar el arranque. Sellos de aceite Evitan la fuga de aceite y la entrada de polvo y agua.

SELECCION

Es comn que la seleccin del motor y su transmisin se deje para el final del diseo, una vez que todo lo dems est definido. Para algunas mquinas sta puede resultar una forma prctica de disear, pero en otras puede llevar a un diseo inadecuado, especialmente si se tienen restricciones en espacio, velocidad, aceleracin, precisin, eficiencia, etc. Es preferible, entonces, que el proceso de seleccin de los componentes de transmisin se haga simultneo con el desarrollo del resto de la mquina.

En la actualidad los fabricantes ofrecen muchas opciones en cuanto a materiales, arreglos de ejes, sistemas de soporte, sellos y retenes, lubricantes especiales, y diseos para condiciones severas de trabajo. Al seleccionar un reductor conviene tener en cuenta estas opciones ya que pueden ofrecer ahorros importantes o representar la diferencia entre una seleccin adecuada y una deficiente.

Reductor planetario con opciones: Brida para acoplamiento directo del motor;

Brida de montaje con superficies piloto maquinadas para soportes;Carcasa con alojamiento especial para rodamientos del eje de salida;

y pin cilndrico de dientes rectos en el eje de salida .

Cortesa de SIPCO.

La relacin de velocidades, i, requerida, ser igual a la velocidad de entrada, Ne (rpm), dividida por la velocidad de salida, Ns (rpm). Por ejemplo, si la velocidad del motor es de 1750 rpm. y la deseada a la salida del reductor es 50 rpm.:

-

La potencia requerida a la entrada del reductor ser:

en donde:

Pe: potencia requerida a la entrada Ts: par requerido a la salida Ns: velocidad a la salida en rpm

: eficiencia K: constante de conversin= 9,550 para par en Nm y potencia en kW 63,025 para par en lb-in y potencia en Hp 5,252 para par en lb-ft y potencia en Hp

La carga radial sobre un eje, carga en voladizo, provocada por un elemento de transmisin, como una polea o catarina, tiene un impacto importante sobre la vida til de los rodamientos que soportan el eje. Adems, cada reductor tiene limitaciones estructurales respecto a la magnitud, el punto de aplicacin y la direccin de esta carga. Aunque existen formas ms precisas de determinarla, esta carga se puede estimar mediante la siguiente formula:

Lr: carga radial sobre el eje Tt: par que transmite el elemento mecnico rp: radio de paso del elemento fr: factor de carga radial, conforme al cuadro No. 1.

Cuadro No. 1 Factor de carga fr Catarina 1.00 Polea dentada 1.00 Engrane 1.25 Polea Banda V 1.50 Polea para Banda Plana 2.50

Para determinar las capacidades mecnica, trmica y para soportar cargas radiales y axiales sobre los ejes, requeridas en el reductor, se debe tomar en cuenta la potencia a la entrada, los componentes de transmisin montados sobre los ejes de entrada y salida, si se espera que el reductor soporte cargas generadas por la mquina, el rgimen y condiciones de trabajo, y el medio ambiente (para una discusin ms detallada, ver los captulos respectivos publicados en este foro). En los clculos correspondientes es preferible seguir las recomendaciones del fabricante del equipo que se est seleccionando, ya que, aunque muchos siguen los estndares AGMA o ISO, algunos fabricantes usan definiciones para la capacidad y/o criterios para establecer los factores de servicio diferentes a los establecidos en dichos estndares. Y en ltima instancia, cada fabricante conoce mejor su equipo, y ofrece garantas de acuerdo a sus propios criterios de seleccin.

-

Esquema de la Informacin necesaria para la Seleccin de un Reductor

1) Tipo de Maquina

Mquina motriz: Es cualquier tipo de mquina, ya sea motor elctrico, de combustin interna o de turbinas, que comunica movimiento al reductor de velocidad. Mquina movida: Es una mquina cuyo movimiento es provocado por el reductor de velocidad y por la mquina motriz.

2) Factor de Servicio

Es un valor numrico que se ha dado a cada una de las aplicaciones de los reductores de velocidad, de acuerdo con las condiciones y requerimientos de operacin.

Normas AGMA

Por regla general, esta clasificacin se usa en motorreductores de velocidad.

Clase AGMA I corresponde a un factor de servicio de 1.00 Clase AGMA II corresponde a un factor de servicio de 1.41 Clase AGMA III corresponde a un factor de servicio de 2.00

3) Relacin de Reduccin

4) Potencia

Potencia real: Es la potencia efectiva de la mquina motriz.

-

Potencia de catlogo: Es la potencia que un reductor puede transmitir a una velocidad determinada con un factor de servicio de 1.

Potencia equivalente: Esta potencia equivalente nos permitir seleccionar cualquier tipo de reductor de cualquier marca, logrando con esto que trabaje adecuadamente sin desgastes prematuros, desde luego en condiciones normales de operacin y mantenimiento.

Potencia trmica: Es la potencia mecnica real que un reductor puede transmitir a determinada velocidad de entrada durante tres horas sin sobrecalentarse (en este caso no debe considerarse el factor de servicio).

5) Tipo de Carga

Carga en voladizo: Es una reaccin producida sobre las flechas y baleros del reductor cuando se conecta a la mquina motriz o a la mquina movida por medio de poleas, engranes o catarinas.

HP= potencia real Fc= factor de carga Lf= localizacin de carga Diametro de paso en pulgadas RPM= velocidad en la flecha por acoplar del reductor

Carga axial: Es una reaccin producida sobre las flechas y baleros del reductor por las mquinas motrices o movidas, principalmente en aplicaciones verticales.

-

Mtodos de seleccin de reductores y motorreductores de velocidad

Ejemplos de seleccin de un reductor

Veamos un ejemplo de cmo seleccionar un reductor de velocidad Falk UltraMax.

Aplicacin: Transportador de banda, uniformemente cargado, requiere 13 hp y 115 RPM en la flecha del cabezal. Ciclo de trabajo: 10 horas diarias.

Mquina motriz:

Mquina de combustin interna de 17 hp, cilindros mltiples, 1600 rpm, con acoplamiento conectado al reductor. Salida: 115 rpm.

Integre la informacin tcnica.

-

Para este ejemplo, se supone que se desea un reductor de flechas colineales tipo FC.

Dado que el motor de la mquina motriz es de combustin interna, es necesario hacer la conversin del factor de servicio de acuerdo con la siguiente tabla:

Potencia equivalente - 1.50 x 13hp = 19.5 hp.

La velocidad de entrada es 1600 rpm, con salida de 115 rpm, lo que resulta en una relacin requerida de 13.9:1.

-

Verifique la capacidad trmica. Como la capacidad de potencia trmica de la unidad 2040FC2 excede la potencia requerida (13 hp) tanto en 1750 como en 1430 rpm, no se requiere enfriamiento adicional.

Verifique la capacidad de carga en voladizo en caso de requerir una transmisin de cadena entre la flecha de baja velocidad del reductor y el transportador. En este ejemplo no es necesario.

-

Verifique las dimensiones del reductor.

ELEMENTOS DE ACOPLAMIENTO

INTRODUCCION

Al disear una transmisin es tentador pensar que la forma de unir los ejes es una cuestin secundaria que puede atenderse al final, cuando todo lo dems est definido. Si bien es cierto que en muchas ocasiones se puede hacer as, el peligro que se corre al dejarse llevar por esta tentacin es que una vez que todo lo dems est definido, posiblemente no quede el espacio necesario para incorporar un acoplamiento que cumpla con

-

los requerimientos del trabajo, o quiz el acoplamiento adecuado tenga impacto en el comportamiento de la transmisin o la mquina, haciendo necesario volver a estudiar todo el sistema. En otras palabras, los elementos de acoplamiento son una parte integral de cualquier transmisin y deben considerarse dentro del diseo del sistema y no como un agregado de ltimo momento. Para condiciones de trabajo favorables se pueden seleccionar acoplamientos sencillos y baratos, pero en la medida en que aumentan las exigencias sobre la transmisin se hace necesario recurrir a acoplamientos ms sofisticados. Consideremos, por citar algunos ejemplos, que el constante incremento en la productividad de la maquinaria moderna y la incorporacin de servomotores con mayores aceleraciones y precisin hacen necesarios acoplamientos que tengan, al mismo tiempo, mayor capacidad, mayor rigidez a la torsin y menor momento de inercia; que las transmisiones expuestas a ambientes hostiles requieren de acoplamientos hechos de materiales especiales; o, que las caractersticas de amortiguacin del acoplamiento influyen en el comportamiento vibratorio del motor, la transmisin y la mquina.

FUNDAMENTOS

En esta parte estudiaremos una variedad de componentes que sirven para unir dos ejes colineales, en ngulo o paralelos.

En la mayora de los acoplamientos que consideraremos, el lado conducido opera a la misma velocidad y transmite el mismo par que el lado motriz, sin embargo, esta condicin no siempre se cumple, como en el caso de los acoplamientos hidrulicos o de los ejes cardnicos.

Para hacer una seleccin adecuada de un acoplamiento es necesario tomar en cuenta:

LAS CARACTERISTICAS DEL MOTOR:

Los motores elctricos, hidrulicos, neumticos y turbinas tienen movimiento suave. Los motores reciprocantes, en cambio, tienen un movimiento jaloneado. En consecuencia, los factores de servicio para seleccin de acoplamientos generalmente son mayores para los motores reciprocantes. Adems, las vibraciones torsionales que generan los motores reciprocantes pueden ser dainas para la transmisin o para la mquina, haciendo necesarios acoplamientos que permitan aislar las vibraciones. Los servomotores y motores a pasos comnmente tienen ciclos de trabajo definidos, con periodos en aceleracin, periodos a velocidad constante, periodos de frenado y periodos en reposo, por lo que una buena seleccin estar basada en la condicin ms adversa esperada para el acoplamiento, probablemente durante la aceleracin o el frenado.

Son tambin importantes las dimensiones del motor, en especial los dimetros y largos de los ejes. Tambin se debe tomar en cuenta si el acoplamiento tendr que transmitir o disipar calor generado en el motor.

LAS CARACTERISTICAS DE LA MAQUINA:

Al igual que en el caso de los motores, entre ms suave sea el movimiento de la mquina, menor ser el factor de servicio requerido. La falta de suavidad puede deberse al movimiento caracterstico de la mquina, como el movimiento reciprocante; a cambios en la carga; a golpes, ya sean por diseo o no deseados; etc. Algunas mquinas generan vibraciones que deben ser aisladas por el acoplamiento para evitar daos tanto a la mquina misma como al motor o a la transmisin. Tambin hay mquinas que someten a los acoplamientos a condiciones especiales de operacin, como cambios en la alineacin o en la distancia entre el motor y la maquina.

EL REGIMEN DE TRABAJO:

Se deben usar factores de servicio mayores para mquinas que trabajan ms tiempo por da y para las que tienen mayor nmero de arranques por hora, especialmente con motores de alto par de arranque.

ALINEACION:

-

Una alineacin perfecta significa que los dos ejes a acoplar quedan sobre una misma lnea recta y mantienen una separacin constante. La desalineacin, o desvi de la condicin anterior, puede darse en las siguientes formas:

a. Desalineacin paralela b. Desalineacin angular c. Desalineacin axial (los ejes se desplazan lateralmente sobre la misma lnea)

El impacto que cada una de estas formas de desalineacin tiene en el comportamiento dinmico y en la vida til es particular para cada tipo de acoplamiento. Al mismo tiempo, dependiendo del tipo, un acoplamiento entre ejes desalineados puede imponer cargas en los soportes. Por ejemplo, si se utiliza un acoplamiento rgido, cualquier desalineacin impondr cargas elevadas en las chumaceras de soporte, disminuyendo la vida til de los cojinetes o rodamientos.

FIDELIDAD DE TRANSMISION:

Habr fidelidad en la transmisin en la medida en que el eje conducido mantenga la misma posicin respecto al eje motriz. La precisin requerida en instrumentos de medicin, como codificadores y tacmetros, o en mecanismos de posicionamiento, hacen necesario el uso de transmisiones con mayor fidelidad. La fidelidad est normalmente relacionada a la rigidez torsional del acoplamiento. Cuando se transmite un par constante, entre ms rigidez tenga el acoplamiento, habr mayor fidelidad en la transmisin. Sin embargo debe tomarse en cuenta que las frecuencias e impulsos elctricos generados por inversores de frecuencia y controles de servomotores y motores a pasos tambin generan vibraciones mecnicas torsionales, de manera que la fidelidad de la transmisin tambin depende de la respuesta especifica del acoplamiento a las frecuencias particulares de la mquina. En conclusin, si se tiene un par constante, es preferible seleccionar un acoplamiento rgido, pero en presencia de vibraciones o impulsos, es necesario seleccionar un acoplamiento que ofrezca la mayor fidelidad para la combinacin de control, motor, mquina y condiciones de trabajo que se tenga.

MEDIO AMBIENTE

Las condiciones ambientales, como humedad, contaminacin, temperatura, presencia de aceites o compuestos qumicos, etc., afectan en forma distinta el desempeo y duracin de los diferentes tipos de acoplamientos.

-

SEGURIDAD Y CONFIABILIDAD

Es importante que los acoplamientos que estn en posiciones crticas de una mquina cumplan con los requerimientos de seguridad de ese trabajo en particular. Para ambientes explosivos, por ejemplo, no deben emplearse acoplamientos en los que un contacto accidental entre partes metlicas podra ocasionar una chispa. En estos casos normalmente se emplean acoplamientos en que la transmisin queda desacoplada cuando falla el acoplamiento, pero esto sera catastrfico en otras mquinas.

Si el costo de tener parada una mquina es muy elevado, es importante seleccionar acoplamientos ms confiables, por la calidad de los materiales con que se fabrican, por su diseo y por su capacidad para soportar las condiciones reales a las que ser sometido.

DINAMICA DE LA TRANSMISION

Es evidente que en la seleccin de un acoplamiento se debe tomar en cuenta la forma en que el motor y la mquina afectan al acoplamiento, pero las caractersticas del acoplamiento, dimensiones, peso, momento de inercia y rigidez, por mencionar algunas, tambin tienen un impacto en el comportamiento dinmico de la transmisin.

MANTENIMIENTO

La mayora de los acoplamientos requieren de algn tipo de mantenimiento, ya sea peridico o espordico, algunos requieren cambio de partes de desgaste, otros requieren de lubricacin, otros ms se tienen que reemplazar con cierta frecuencia. Las maniobras relacionadas con el mantenimiento de los acoplamientos tiene impacto en la productividad de la mquina ya que implican mano de obra y tiempos muertos. El costo de adquisicin de un acoplamiento puede ser secundario si los costos asociados al mantenimiento resultan elevados. Por ejemplo, para reponer o hacer el cambio de partes de desgaste de algunos acoplamientos, es necesario mover el motor o alguna otra parte de la transmisin. En equipos grandes esta maniobra puede llevar varias horas, haciendo mucho ms conveniente emplear acoplamientos cuyo costo de adquisicin puede ser ms elevado, pero su reposicin o cambio de partes pueden hacerse sin necesidad de mover otros componentes.

TIPOS DE ACOPLAMIENTOS

La variedad de acoplamientos disponibles en el mercado es muy grande y sera poco prctico, si no imposible, tratar de presentarlos todos. Resulta igualmente difcil encontrar una buena forma de agrupar los diferentes diseos porque cada uno tiene caractersticas particulares. Trataremos, sin embargo, de organizar la informacin de una manera lgica y de cubrir los tipos ms comnmente usados actualmente en maquinaria industrial. Debemos reconocer y, al mismo tiempo advertir al lector, que seguramente dejaremos fuera formas de acoplamiento que por ser prcticas o baratas, o por resolver problemas especficos tienen aceptacin actual en el mercado. Sugerimos, entonces, a quin necesite un acoplamiento para condiciones especiales de

-

trabajo, que consulte con los fabricantes de acoplamientos respecto a las soluciones que cada uno podra ofrecer, tanto en modelos de catlogo como en fabricaciones especiales.

ACOPLAMIENTO DIRECTO ENTRE EJES COLINEALES

Cortesa de TB Wodds

Cortesa de Renold

RIGIDOS

Como su nombre lo indica, son acoplamientos que no aceptan ninguna desalineacin. Pueden ser elementos cilndricos de una pieza (a), en este caso con bujes cnicos o pueden ser de dos piezas, ya sean un cilindro partido en el sentido longitudinal (b) o dos mazas unidas mediante bridas y tornillos (c). Los acoplamientos cilndricos de una sola pieza son ampliamente usados para unir los ejes de un motor que va montado en una campana de un reductor, formando uno conjunto motorreductor.

FLEXIBLES

Los acoplamientos flexibles ofrecen cierta tolerancia a los diferentes tipos de desalineacin, que depende tanto de los materiales como de la construccin. Sus principales funciones son:

Transmitir par torsional.

-

Permitir movimientos axiales a las flechas tanto de la mquina motriz como de la mquina movida.

Permitir desalineamientos tanto paralelos como angulares. Evitar cargas adicionales a los cojinetes y los apoyos de las mquinas. Absorber y compensar cargas por choques y fuertes variaciones del par torsional

A continuacin algunos diseos comnmente usados.

LUBRICADOS

De Rejilla

Este tipo consiste en dos mazas dentadas unidas por una rejilla elstica de acero. La configuracin de los dientes hace que la rigidez torsional incremente a medida que incrementa el par transmitido.

Requieren de una alineacin precisa para evitar daos a los sellos y la consecuente fuga de aceite.

Cortesa de Dodge

De Engranes

Los acoplamientos de engranes estn formados por dos mazas con dentado exterior y una cubierta con dentado interior. Las partes pueden estar hechas de metal o de polmero.

La cubierta puede estar hecha de dos mitades con bridas para atornillarse entre s, o puede ser de una sola pieza con superficie exterior cilndrica. Los acoplamientos de engranes son muy rgidos a la torsin y, dependiendo del diseo de los dientes de la maza, pueden ser rgidos o tolerantes a la desalineacin angular. Al usar dos mazas tolerantes a la desalineacin angular, se obtiene tolerancia a la desalineacin paralela. La posibilidad de combinar una maza rgida con una tolerante a la desalineacin permite su uso para sostener elementos separadores o ejes flotantes.

Esta construccin puede actuar como estriado, permitiendo el movimiento axial de los ejes.

Tambin se pueden adaptar fcilmente para soportar ejes flotantes verticales.

Al igual que el caso de otros acoplamientos lubricados, la desalineacin tiende a daar los sellos y retenes de aceite.

-

Cortesa de Renold

De Cadena

Este tipo de acoplamiento es relativamente sencillo, robusto y barato. La reposicin de las cadenas es fcil, sin necesidad de mover las mazas. Hay versiones expuestas que requieren relubricacin frecuente y que permiten que el lubricante entre en contacto con otras partes de la transmisin y la mquina. Tambin se hacen con cubierta para evitar la contaminacin del lubricante y que ste salga del rea en que se le requiere.

Cortesa de Renold

NO LUBRICADOS

Las ventajas de usar acoplamientos no lubricados son: que no requieren de atencin peridica, que la desalineacin no daa los sellos y que no hay contaminacin por fugas de aceite.

De Disco Intermedio

Estos acoplamientos estn hechos de dos mazas con bridas a las que se une por medio de pernos o tornillos, un elemento intermedio hecho de laminillas o de un disco slido. Las laminillas pueden ser metlicas o de polmero, y el disco slido es generalmente de un material ligero y flexible. Estos acoplamientos no tienen juego interno en el sentido giratorio (backlash) y son rgidos a la torsin, al mismo tiempo son flexibles a la desalineacin angular y permiten pequeos movimientos de los ejes en el sentido axial. Sin embargo, la desalineacin y el movimiento axial de los ejes provocan fallas por fatiga en los elementos centrales. Afortunadamente, por lo general los elementos se pueden reponer a un costo bajo y sin necesidad de mover los ejes ni las mazas.

-

Cortesa de Renold

Cortesia de TB Wodds

Este diseo puede adaptarse a el uso de dos elementos flexibles con un elemento rgido intermedio, ya sea un disco, un separador, como muestra la fotografia, o un eje flotante, dndoles la posibilidad de aceptar desalineacin paralela.

Mediante el uso de materiales y diseos diversos, este concepto se puede adaptar a condiciones de trabajo muy variadas, desde acoplamientos miniatura para instrumentos, hasta los ms robustos para maquinaria de industria pesada.

Con Ranuras Helicoidales

Estos acoplamientos son rgidos a la torsin, no tienen juego interno giratorio y son tolerantes a los diferentes tipos de desalineacin. Normalmente son relativamente pequeos y ligeros, y estn mejor adaptados para transmisin de seal en instrumentos, que para transmisin de movimiento en mquinas.

ACOPLAMIENTOS HIDRULICOS

El acoplamiento hidrulico trabaja segn el principio de Fttinger. Consta, como componentes principales, de dos ruedas con labes del rodete bomba y de la rueda de turbina as como de una campana que las encierra. Ambas ruedas estn colocadas cara a cara. La transmisin de fuerza se efecta con muy poco desgaste, no hay ningn contacto mecnico de las partes que transmiten la fuerza.

-

En el acoplamiento hay una cantidad constante de lquido de servicio, normalmente aceite mineral. El par de giro transmitido por el motor de accionamiento se convierte en energa del lquido de servicio en el rodete de bomba conectado con este motor. En la rueda de turbina, esta energa se convierte en energa mecnica. En cuanto a la funcin del acoplador hay que considerar tres estados de servicio:

Parada La totalidad del lquido de servicio est esttica en el acoplador. Arranque En el circuito de trabajo, el rodete de la bomba acelera el lquido de servicio con una velocidad reciente. La circulacin producida por ello se apoya en la rueda de turbina y pone a sta en movimiento. La curva del par de giro es determinada por la curva caracterstica del acoplador. Mediante una disposicin oportuna de las cmaras de compensacin (cmara de retardo, cmara toroidal) puede influirse sobre la curva caracterstica de arranque. Servicio nominal

-

Debido a la poca diferencia de velocidades entre el rodete de la bomba y la rueda de turbina (el denominado resbalamiento nominal), el flujo del acoplador empieza a ser estacionario. Slo se transmite el par de giro exigido por la mquina de trabajo. Los factores de diseo principales de un acoplador son la potencia y la velocidad del motor de accionamiento. Tomando como base la potencia nominal de accionamiento y la velocidad de accionamiento, el tamao correspondiente del acoplador puede determinarse con ayuda del diagrama de potencia adjunto. Dentro de la gama de potencia correspondiente, el acoplador se adapta a las condiciones de accionamiento concretas, variando el llenado de aceite.

Los diferentes casos de aplicacin precisan de un comportamiento al arranque distinto (curva caracterstica) del acoplador. Por ello, son criterios importantes: momentos de inercia de masa, limitacin del par de giro y la frecuencia de arranque de la instalacin.

-

Ventajas del Acoplamiento Hidrulico Arranque suave. Proteccin mecnica contra sobrecarga. Proteccin elctrica contra sobrecarga. Balanceo de carga para sistemas de motores mltiples. Mayor flexibilidad torsional en el arranque del motor.

Ejemplos de seleccin de un acoplamiento

Veamos un ejemplo de seleccin de un acoplamiento tipo flexible de la lnea Steelflex tipo F

Aplicacin: Acoplamiento tipo F Motor: Elctrico de 20 hp, 1750 rpm con dimetro de flecha de 1.625. Bomba: Centrfuga con dimetro de flecha de 1.500. Acoplamiento: Estndar.

Seleccione el tipo de acoplamiento Para conectar flechas cercanas (0.1" a 0.2" de separacin), el acoplamiento F es la seleccin adecuada.

Determine el factor de servicio El factor de servicio para esta aplicacin es 1.00 segn los valores en la siguiente tabla.

-

Determine los HP equivalentes De acuerdo con los valores de la siguiente tabla los HP son 20.

Seleccione el tamao de acoplamiento Se determina que el tamao de acoplamiento es 6F.

Se indican las dimensiones generales y el barreno mximo con cua cuadrada, el cual para nuestro ejemplo fue de 1. 625"

-

* Los tamaos del 3 al 11 son proporconades con ajuste sin interferencia con prisionero sobre el cuero o a 90 de este.Los coples del 12 en adelante seran proporcionados con ajuste de interferencia sin prisioneros, a menos que se especifique lo contrario. Consltese la tabla 11 para cuas recomendables con barreno mximo y la tabla 12 para barreno mximo con cuero reducido.

Aplicaciones

-

Esquema de Transmisin de Potencia Molinos Farrel y Fulton

Sistema deTrasmisin d potencia Molino Farrel

-

Figura: Acople Flexible Molino Fulton