Roscas

-

Upload

rene-cifuentes -

Category

Documents

-

view

5 -

download

0

description

Transcript of Roscas

SISTEMA INTEGRADO DE GESTIÓN GUÍA DE APRENDIZAJE

Código: F004-P006-GFPI versión: 01 Proceso Gestión de la Formación Profesional Integral

Procedimiento Ejecución de la Formación Profesional Integral

1. IDENTIFICACIÓN DE LA GUÍA DE APRENDIZAJE

3. ESTRUCTURA DIDÁCTICA DE LAS

ACTIVIDADES DE APRENDIZAJE

Programa de formación: TECNÓLOGO EN MANTENIMIENTO ELECTROMECÁNICO INDUSTRIAL

Código: 223201 VERSIÓN: 100

Nombre del Proyecto: SERVICIO DE MANTENIMIENTO CORRECTIVO, PREVENTIVO, Y PREDICTIVO ENFOCADO A LA MEJORA CONTINUA EN LA EMPRESA COLANTA

Código:

Fase del proyecto: EJECUCION

Actividad (es) del proyecto:

Resultados de Aprendizaje: - Inspeccionar visualmente y con instrumentos los ajustes de la máquina reparada para constatar su correcto funcionamiento y seguridad de operación.

Competencias: -- Ejecutar en los bienes acciones preventivas que conserven las condiciones fundamentales en intervalos predeterminados de operación, (tiempo, recorrido, número de operaciones).

Resultados de Aprendizaje: -- Realizar inspecciones a los elementos de control, maquinaria, equipo e instalaciones, de acuerdo con los conceptos técnicos y manuales del fabricante.

Resultados de Aprendizaje:

Duración de la guía ( en horas): 30

•El programa Tecnólogo en Mantenimiento Electromecánico Industrial se creó para brindar a las empresas colombianas, la posibilidad de incorporar personal con competencias en operación del mantenimiento con altas calidades laborales y profesionales que contribuyan al desarrollo económico, social y tecnológico de su entorno y del país

GUÍA DE APRENDIZAJE N°001

Guía de Aprendizaje

Página 2 de 14

3.1 Actividades de Reflexión inicial.

Dada la importancia que tienen Los elementos roscados desde hace muchos años, han ido evolucionando y aplicados en diversos medios. Como bien sabemos las roscas al igual que los engranes poseen diversas formas y dimensiones para así facilitar hacer el cambio de partes y reducir sus precios, de esta manera solucionando muchas de nuestras necesidades a nivel industrial permitiéndonos vivir de una manera más cómoda.

ANALISIS DEL CASO.

En una planta de producción metalmecánica en el área de troquelado, el troquel principal produjo un paro

inesperado, al realizar una inspección visual se observo que los pernos que sujetan la volante se

reventaron y esta se salió de su lugar:

Analiza las posibles causas de la falla de la maquina.

Determina la forma más rápida de darle solución al problema para que la producción se afecte el

menor tiempo posible.

Formula algunas acciones preventivas para evitar la reincidencia del evento ocurrido.

Reflexiona acerca de la importancia que tienen los elementos roscados en el mantenimiento

industrial.

3.2 Actividades de contextualización e identificación de conocimientos necesarios para el aprendizaje.

Elementos roscados

Definición de rosca: Es cualquier pieza o agujero que tenga una parte cilíndrica o casi cilíndrica con un canal en forma de hélice continúa. Aplicaciones: sujetar piezas, transmitir y transformar fuerzas, guiar un movimiento, Las roscas se utilizan también como un medio de las mediciones de precisión; el micrómetro, por ejemplo, depende del principio de la rosca para obtener mediciones dentro de diezmilésimas de pulgada, o de medias milésimas de milímetro. etc. Se hace de suma importancia que el mecánico tenga un amplio conocimientos de los elementos roscados debido a que son parte esencial en el montaje y mantenimiento de la industria. Dimensiones y Partes fundamentales de una rosca Términos y definiciones Diámetro mayor o nominal: Es el diámetro máximo del filete de tornillo o tuerca. Diámetro menor o de raíz: Es el diámetro mínimo del filete de tornillo o tuerca. Diámetro primitivo: Es el diámetro de un cilindro imaginario cuya superficie corta los filetes de la rosca en puntos medios. Paso: Es la distancia desde un punto de un filete al punto correspondiente del filete siguiente. Avance: Es la distancia en dirección axial que avanza un filete en una vuelta.

Guía de Aprendizaje

Página 3 de 14

Angulo del filete: Es el ángulo formado por los flancos del filete, medido en el plano. Ángulo de la hélice: Es el ángulo formado por la hélice del filete en el diámetro primitivo, con un plano perpendicular al eje. Flanco: Es la superficie del filete que une la cresta con la raíz. Cresta: Es la pequeña superficie superior del filete que une los dos flancos del mismo. Raíz: Es la superficie del fondo que une los flancos de los filetes adyacentes. Núcleo: Es la sección inferior del filete, o sea, la mayor sección entre dos raíces adyacentes. Profundidad: Es la altura del filete medido desde la raíz hasta la cresta.

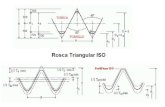

Clasificación de las roscas según la forma del filete Rosca triangular: de forma triangular es la más utilizada en la industria por destinarse a la sujeción de piezas. Las más utilizadas son: la ISO, la whitworth y la nacional americana (unificada).

Rosca cuadrada: Esta rosca no está normalizada y se utiliza para transmisión de potencia.

Guía de Aprendizaje

Página 4 de 14

Rosca trapezoidal: Se utiliza mucho en usillos de maquinas herramientas, para conseguir movimiento de translación. Las más utilizadas son: la acme y de filete truncado.

Rosca redonda: Esta rosca se utiliza en usillos que tengan que soportar esfuerzos grandes y bruscos, es la rosca de mejores condiciones mecánicas pero de difícil elaboración.

Rosca diente de sierra: Rosca de difícil elaboración pero soporta grandes esfuerzos axiales en un solo sentido, es muy utilizada en artillería y en prensas.

Roscas triangulares Rosca ISO o métrica: la principal característica de rosca métrica es que el ángulo de rosca o de filete es de 60 grados y todas sus medidas se expresan en milímetros.

Guía de Aprendizaje

Página 5 de 14

Whitworth: rosca inglesa que tiene como característica principal un ángulo de 55 grados entre los flancos y sus medidas en pulgadas. Nacional americana unificada (UN): rosca inglesa con un ángulo entre flancos de 60 grados y medidas en pulgadas. Algunos ejemplos de las roscas un son: UNC: Rosca unificada americana paso normal UNF: Rosca unificada americana paso fino UNEF: Rosca unificada americana paso extrafino UNS: Rosca americana paso especial Roscas trapezoidales: De filete truncado: rosca con la principal característica de un ángulo de 60 grados entre los flancos. ACME: La rosca ACME generalmente ha reemplazado a la de filete truncado por ser más resistente y de más fácil construcción. La principal diferencia está en el ángulo de 29 grados entre los flancos.

Dirección de la hélice de una rosca (Izquierda, Derecha) Una rosca es izquierda cuando penetra al girar hacia la izquierda y es derecha cuando penetra al girar hacia la derecha. Para distinguir si un tornillo es rosca derecha o rosca izquierda se coloca el eje del tornillo en un plano inferior y perpendicular al observador. Si la hélice o cresta se aleja hacia la derecha el tornillo es rosca derecha (figura a). Pero si se aleja hacia la izquierda el tornillo es rosca izquierda (figura b). Para distinguir el sentido de la rosca en una tuerca se procede como en el tornillo, pero ha de tenerse en cuenta que los hilos visibles son los de abajo, por tal razón cuando la hélice se aleja hacia la izquierda la rosca es derecha (figura adjunta).

Guía de Aprendizaje

Página 6 de 14

Designación de roscas- Sistema americano La designación o nomenclatura de la rosca es la identificación de los principales elementos que intervienen en la fabricación de una rosca determinada, se hace por medio de su letra representativa e indicando la dimensión del diámetro exterior y el paso. Este último se indica directamente en milímetros para la rosca métrica, mientras que en la rosca unificada y Whitworth se indica a través de la cantidad de hilos existentes dentro de una pulgada. La designación de la rosca unificada: se hace de manera diferente: Por ejemplo una nomenclatura normal en un plano de taller podría ser: 1/4 – 28 UNF – 3B – LH 1/4 - 20UNC – 3 – 2A Esto significa: 1/4: de pulgada es el diámetro mayor nominal de la rosca. 28: es el número de hilos por pulgada. UNF: es la serie de roscas, en este caso unificada fina. 3B: el 3 indica el ajuste (relación entre una rosca interna y una externa cuando se arman); B indica una rosca interna(tuerca). Una A indica una rosca externa (tornillo). LH: indica que la rosca es izquierda. (Cuando no aparece indicación alguna se supone que la rosca es derecha) Norma para las clases de ajustes en las roscas unificadas El ajuste de la rosca de un tornillo es la cantidad de juego que queda dentro el tornillo u la tuerca, cuando se ensamblan dichas piezas. Con el fin de disponer de vario grados de ajuste, las normas de roscas unificadas han proporcionado tres clases de roscas externas (clases 1A, 2A y 3A) y tres clases de roscas internas (clases 1B, 2B y 3B). Estas clases difieren entre sí en la cantidad de discrepancia y de tolerancia. Debido a que es más difícil mantener las dimensiones precisas en las roscas internas que en las externas, las tolerancias para las roscas internas son ligeramente mayores que para las roscas externas de clases correspondientes. Generalmente se ensamblan elementos que tienen roscas internas y externas de clases correspondientes. No obstante, las piezas hechas con roscas de clases diferentes pueden intercambiarse para obtener grados intermedios de ajuste. Los usos y características generales de las distintas clases de roscas son: Clases 1A y 1B: Estas clases producen el ajuste más flojo, es decir, la mayor cantidad de fuego en el montaje. Son útiles donde se esencial la facilidad de montaje y desmontaje, como en algunos trabajo de artillería; pernos de cabeza ranurada y para algunos otros pernos y tuercas bastos. Clases 2A y 2B: Estas clases se emplean para productos comerciales de buena calidad, tales como tornillos de maquinaria, sujetadores y para la mayor parte de piezas intercambiables.

Guía de Aprendizaje

Página 7 de 14

Clases 3A y 3B: Esta clase se utiliza para productos comerciales de calidad excepcionalmente alta, donde es esencial un ajuste sin holgura y particularmente apretado y se justifica el alto costo de las maquinas y herramientas de precisión. Series de roscas: La tabla siguiente indica la información para reconocer el tipo de rosca a través de su letra característica, se listan la mayoría de las roscas utilizadas en ingeniería mecánica Sistema métrico Básicamente, la designación de un tornillo incluye los siguientes datos: tipo de tornillo según la forma de su cabeza, designación de la rosca, longitud y norma que lo define. A estos datos, se pueden añadir otros, referentes a la resistencia del material, precisión, etc. Ejemplo: Tornillo hexagonal M20 x 2 x 6H x 60 x 8.8 Y al analizar cada elemento vemos que. Denominación o nombre: Tornillo Hexagonal Rosca métrica: M Diámetro nominal: 20 Paso en milímetros: 2 Tipo de ajuste: 6 Rosca interna (tuerca): H (g para rosca externa (tornillo)) Longitud del tornillo: 60 8.8: clase de resistencia o características mecánicas.

Guía de Aprendizaje

Página 8 de 14

Longitudes de los tornillos LT: Longitud del tonillo LR: Longitud de rosca D: Diámetro nominal DC: Dimensión de la cabeza , La longitud que interviene en la designación es la siguiente: En general, la longitud indicada se corresponde con la longitud total del vástago. Para tornillos con extremo con tetón, la longitud indicada incluye la longitud del tetón. Para tornillos de cabeza avellanada, la longitud indicada es la longitud total del tornillo.

Tipos de elementos roscados: Tornillo De Unión: Se utiliza para la unión de dos piezas y se hace a través de un agujero pasante (sin rosca) de una de ellas y roscando en la otra, como la tuerca. Tornillo Pasante: Es un tornillo que atraviesa las piezas a unir sin roscar en ninguna de ellas. Se usan para piezas de fundición o aleaciones ligeras Espárragos. Es una varilla roscada en los dos extremos sin variación de diámetro. Un extremo va roscando en la pieza mientras que el otro tiene rosca exterior, no tiene cabeza y la sujeción se logra por medio de una tuerca. Tornillo Autoroscante: Estos se usan para uniones que deban saltarse raramente, se recomienda para metales blandos o aceros de menos 50 Kg. de resistencia, en carrocerías, en mecánica fina y electrónica. Tornillo Prisionero: Es una varilla roscada por uno o dos extremos, su colocación se realiza entre la tuerca y el tornillo, taladrado previamente. Sobre la resistencia mecánica de los tornillos de acero INDAGANDO SOBRE LA RESISTENCIA MECÁNICA DE LOS TORNILLOS DE ACERO. Para el ingeniero de mantenimiento y diseño, al igual que para los técnicos de mantenimiento mecánico y eléctrico, es de suma importancia conocer las características mecánicas del acero de fabricación de los tornillos para determinar los pares de ajustes necesarios en las uniones apernadas o sus capacidades de carga para alguna aplicación en particular. Es una error común el desconocimiento parcial o total de esta información por parte de nuestros técnicos de mantenimiento, creándose por esta causa una serie de acontecimientos y fallas que repercuten

Guía de Aprendizaje

Página 9 de 14

directamente sobre el proceso de producción e incluso llegando a establecer las condiciones para un accidente laboral. Las características mecánicas de los aceros de los tornillos la podemos encontrar en el mismo tornillo. Lo que se requiere es el conocimiento básico sobre la interpretación de los símbolos y números empleados por los fabricantes para mostrar la información según la norma de fabricación del perno o de la tuerca. Normalmente coexisten principalmente dos sistemas, el imperial americano y el métrico europeo, este último ha migrado con éxito al sistema internacional o ISO. En ambos sistemas, los fabricantes de tornillería están obligados por las normas de fabricación suministrar los valores de resistencia mecánica del material, estampando en los tronillos y tuercas estos valores, los cuales pueden estar expresados por números como lo exigen las normas DIN/ISO o por símbolos como lo imponen las normas ISO y norteamericanas. Los símbolos para la identificación del material se encuentran normalmente sobre la cabeza de los tornillos hexagonales o más raramente en una de las caras del hexágono (ISO).

Para los tornillos tipo “Allen” la información se coloca en el borde superior o a un costado en la parte inferior de la cabeza cilíndrica.

En el caso de las tuercas, esta información puede estar en una de las caras o en una de las superficies de apoyo de la tuerca en la arandela.

En las tuercas métricas y con demarcación por medio de números, sólo se contempla el valor de la

resistencia a la tracción del material, la cual debe de coincidir con la del tornillo. Cuando la identificación del material que está estampada sobre el tornillo viene expresada por números, no es necesario disponer de tablas para determinar los valores de resistencia mecánica del acero del tornillo o de la tuerca, este es el caso de las normas DIN y de la ISO, aunque esta última contempla

Guía de Aprendizaje

Página 10 de 14

también un código encriptado. La información numérica marcada en los tornillos de acuerdo a las normas DIN/ISO está formada por dos números separados por un punto. Por ejemplo 5.6. Estos números son la llamada “calidad” del material. El primer número multiplicado por 100 nos está indicando LA RESISTENCIA A LA TRACCIÓN (R) del acero del tornillo expresado en Newton sobre milímetro cuadrado. El segundo número indica la relación entre el valor del PUNTO DE FLUENCIA PROPORCIONAL (Rp) y el valor de RESISTENCIA A LA TRACCIÓN, (Rp/R). Para el caso anterior de 5.6 tenemos: El 5 multiplicado por 100 nos da 500 N/mm2 de RESISTENCIA A LA TRACCIÓN, valor de “R” del acero. El segundo número es .6, nos indica que el valor del PUNTO DE FLUENCIA PROPORCIONAL (Rp) es el 60% del valor de la resistencia a la tracción del acero del tornillo, que para el ejemplo es 300 N/mm2, valor que corresponde al 60% de 500 N/mm2, (500x0,6=300).

Si tenemos un tornillo con calidad 8.8, los valores de resistencia mecánica son: Resistencia a la tracción (R) es igual al producto: 8 x 100 = 800 N/mm2. Punto de fluencia proporcional (Rp) es igual al 80% de la resistencia a la tracción; 800 x 0.8 = 640 N/mm2 de fluencia.

ROCAS CONICAS PARA TUBERIA

Guía de Aprendizaje

Página 11 de 14

Roscado manual

El roscado consiste en la mecanización helicoidal interior (tuercas) y exterior (tornillos, husillo) sobre una superficie cilíndrica. Este tipo de sistemas de unión y sujeción (roscas) está presente en todos los sectores industriales en los que se trabaja con materia metálica.[1] La superficie roscada es una superficie helicoidal, engendrada por un perfil determinado, cuyo plano contiene el eje y describe una trayectoria helicoidal cilíndrica alrededor de este eje.[2] El roscado se puede efectuar con herramientas manuales o se puede efectuar en máquinas tanto taladradoras y fresadoras, como en tornos. Para el roscado manual se utilizan machos y terrajas. Los machos y terrajas son herramientas de corte usadas para mecanizar las roscas de tornillos y tuercas en componentes sólidos tales como, metales, madera, y plástico. Un macho se utiliza para roscar la parte hembra del acoplamiento (por ejemplo una tuerca). Una terraja se utiliza para roscar la porción macho del par de acoplamiento (por ejemplo un perno). En las industrias y talleres de mecanizado es más común roscar agujeros en el cual se atornilla un perno que crear el tornillo que se atornilla en un agujero, porque generalmente los tornillos se adquieren en las ferreterías y su producción industrial tiene otro proceso diferente. Por esta razón los machos están más a menudo disponibles y se utilizan más. Para las grandes producciones de roscados tanto machos como hembras se utiliza el roscado por laminación cuando el material de la pieza lo permite.

Guía de Aprendizaje

Página 12 de 14

CALCULO DEL DIÁMETRO DE BROCA PARA ROSCADO Para calcular el diámetro de la broca cuando se desea hacer un roscado interno, debemos utilizar la siguiente fórmula: DIA. BROCA= DIA. NOMIAL – EL PASO Ejemplo: se desea hacer una rosca interna la cual contendrá un tornillo M10 x 1.5. De acurdo con la designación de rosca sabemos que el diámetro nominal es 10mm y su paso es 1.5, entonces aplicando la formula tenemos que: DIA. BROCA= DIA. NOMIAL – EL PASO DIA. BROCA=10mm – 1.5mm = 8.5mm El diámetro de la broca a utilizar es de 8.5 mm. Para roscas inglesas se utiliza la misma fórmula pero debemos tener en cuenta que este sistema no maneja el concepto de paso si no hilos por pulgada, entonces es necesario hacer la conversión. Ejemplo: calcular el diámetro de la broca para una rosca 3/4 – 16 UNF Sabemos que dicha broca tiene 16 hilos por pulgada, lo cual indica que en un longitud de una 1” se tienen 16 crestas, y si dividimos 1/16 nos dará la distancia entre cresta y Cresta que equivaldría al paso de la rosca. DIA. BROCA= DIA. NOMIAL – EL PASO DIA. BROCA=3/4 - 1/16 = (12-1)/ 16 = 11/16 al realizar esta división tenemos 0.6875” su resultado esta dado en milésimas de pulgada y para llevarlo a fracciones utilizamos una regla de tres simple de la siguiente manera: 1” ----- 128/128 0.6875” ----- X/128 = 88/128 Simplificando nos da DIA. BROCA= 11/16

3,3 Actividades de apropiación. Con base en los documentos de apoyo que se encuentran en la plataforma LMS, las bibliografías y web grafías, se desarrollara la fundamentación teórica acerca de los elementos roscados resolviendo el siguiente cuestionario: Definir las dimensiones y partes fundamentales de una rosca e identificarlas sobre una grafica de un roscado. (diámetro nominal, diámetro primitivo, diámetro de raíz, paso, avance, ángulo de la rosca, cresta o filete, flancos, profundidad de la rosca, y otros) Identificar las roscas según la forma principal de su filete y la aplicación de cada una de ellas. Como se identifican o designan las roscas según las normas SAE Y DIN. Dar un ejemplo donde se identifique cada elemento de una designación. Identificar las dimensiones de un tornillo que intervienen en su designación. Consultar e Identificar la resistencia mecánica de los tornillos, según el sistema y las marcas en su cabeza dibujando sus formas. Consultar cual es el proceso de torque en los tornillos, consultar y entender cómo funcionan las tablas de apriete. Como es el proceso de roscado interno y externo manualmente. Representación y acotado de roscas en dibujo mecánico.

3,4 Actividades de transferencia del conocimiento Exposición magistral. Fotocopias documentos técnicos. Exposición individual.

Guía de Aprendizaje

Página 13 de 14

4. RECURSOS PARA EL APRENDIZAJE

5. GLOSARIO DE TÉRMINOS

6. BIBLIOGRAFÍA / WEBGRAFÍA

7. CONTROL DEL DOCUMENTO

3.5 Actividades de evaluación. Respuestas a preguntas de conocimiento sobre teoría básica de electricidad Solución de ejercicios planteados Consultas un informe escrito con normas ICONTEC sobre tipos de corriente

Instrumentos y equipos de medición. Video bean. Aula de clase. Tablero. Computadores.

Torque: terrajas: machuelos: acotado:

Paso: SAE: torquimetro: perno:

Avance: DIN: designación: esparrago

http://www.monografias.com/trabajos12/rosytor/rosytor.shtml

Sofía plus LMS

https://senaintro.blackboard.com/webapps/portal/frameset.jsp?tab_tab_group_id=_167_1&url=%2Fwebap

ps%2Fblackboard%2Fexecute%2Flauncher%3Ftype%3DCourse%26id%3D_1328932_1%26url%3D

Realizado por:

Robinson Idarraga Medina

Instructor mantenimiento mecánico industrial.

Guía de Aprendizaje

Página 14 de 14

Modificado por

Jonathan Diaz Ortiz

Ingeniero electromecánico