PROYECTO TºHº

description

Transcript of PROYECTO TºHº

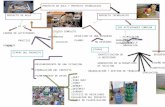

COMPARACIN DE CEMENTOS A LA RESISTENCIA A COMPRESIN

1. INTRODUCCIN

Actualmente en Bolivia hay cuatro empresas dominantes de la industria cementera, que son el grupo (Propietaria de cementos FANCESA), el grupo CEMEX, ARGOS y CEMENTOS VIACHA, siendo sta ltima una empresa muy reciente en comparacin con las otras tres que tienen una larga trayectoria en el mercado nacional. Esta variedad de cementos en el mercado origina una gran variabilidad en las propiedades fsico-mecnicos de los cementos producidos en el pas.

El cemento Portland tipo I es el ms utilizado en las obras de construccin en concreto a nivel nacional por sus facilidad de compra en el mercado. El cemento que se utiliza en la construccin, debe temer ciertas propiedades que deben cumplir con los requisitos mnimos especificados en las normas, para que el desempeo del cemento sea satisfactorio. El uso del cemento de mala calidad en estructuras de construccin puede causar la perdida de la funcionalidad de la estructura o incluso la prdida de vidas humanas. Por lo tanto, la calidad del cemento Portland se ha convertido en un factor muy importante y crtico.

La presente investigacin se limitara a la determinacin de las propiedades fsico-mecnicas de las cuatro maracas de cementos comercializadas actualmente en Bolivia, a partir ensayos de laboratorio sobre el polvo de cemento mediante la densidad, finura y ms unitaria, en la pasta de cemento se determina la consistencia normal, tiempo de fraguado, estabilidad volumtrica mientras que la resistencia a la compresin, se realizas sobre morteros elaborados con los cementos estudiados y arena normalizada, para su posterior comparacin con las especificaciones mnimas determinadas por la norma tcnica colombiana (NTC). Para el desarrollo de este trabajo de grado se cont con el laboratorio de agregados y concretos para la ejecucin de los ensayos, siendo los resultados obtenidos; la base para el anlisis de los

Resultados de esta investigacin que ser de ayuda obtener las conclusiones del trabajo realizado.

2. ANLISIS PRELIMINAR DEL PROYECTO

2.1. IDENTIFICACIN DEL PROBLEMA

Cul de los cementos nos proporciona mejor resistencia para la prueba de consistencia del hormign?

Dadas las inmensas necesidades y desafos de un pas como el nuestro, sus enlaces no son suficientes para contribuir al desarrollo nacional propiamente dicho. Bolivia para superar el atraso, la pobreza, se ve en la necesidad de incrementar su estructura productiva, es por esta razn la existencia de los distintos maracas de cemento en nuestro pas.

Uno de los problemas ms principales que se pueden identificar es que debido a la comercializacin de distintos tipos de cemento en nuestro pas no se puede saber exactamente si rinden sus resistencias como especifican, si con una misma dosificacin, un mismo tipo de cemento puede llegar a cumplir las mismas calidades.

Porque en nuestro pas estamos en vas de desarrollo, especialmente en las construcciones de distintos tipos como ser: en carreteras y edificios por este motivo estamos llevando a cabo esta prctica para poder identificar, cul de las maracas de cemento puede rendir mejor y de esta manera poder orientar a las distintas empresas de construccin, la marca de cemento adecuada para su uso.

2.2. FUNDAMENTACION DEL PROBLEMA

Analizar las caractersticas que o frecen los distintos tipos de cemento (resistencia, trabajabilidad, economa), comparando, a la resistencia a la compresin.

2.3. JUSTIFICACION DEL PROYECTO

En el continuo avance de la enseanza de nuestra universidad, es un paso significativo la investigacin efectuada por el alumno en temas concernientes a la carrera por esta razn se lleva a cabo este proyecto.

Se justifica este proyecto porque en nuestro pas se comercializa cementos de diferentes maracas e incluso en algunas marcas se ofrecen cementos de distintas variedades, por lo cual las personas relacionadas con el campo de la construccin se ven ante la necesidad de escoger el cemento que obedezca a sus requerimientos de acuerdo al uso que se le va asignar o tipo de obra a realizar.

Se elabor un formato de encuesta en el que se incluyen los cementos FANCESA Y EL PUENTE.

Las encuestas estuvieron dirigidas a personas vinculadas con la construccin (ingenieros, arquitectos, contratistas, etc. Que trabajan especialmente en nuestro medio.

Los resultados de las encuestas realizadas muestran que en neutro medio (departamento de Chuquisaca) nicamente se utiliza el cemento FANCESA 90%, y solamente 6% EL PUENTE.

Por lo tanto se ve como necesidad apremiante, facilitar la eleccin de los cementos ofrecidos en el mercado nacional, mediante los resultados obtenidos con este proyecto.

2.4. OBJETIVO DEL PROYECTO

2.4.1. OBJETIVO GENERAL

Comparar las caractersticas que ofrece el cemento FANCESA (resistencia, trabajabilidad, durabilidad y economa), frente al cemento EL PUENTE, mediante ensayos de rotura de probetas a compresin.

2.4.2. OBJETIVOS ESPECFICOS

Demostrar la calidad de los cementos ensayados, en cuanto a la resistencia.

Analizar el concepto terico sobre tecnologa del hormign y resistencia del mismo.

Todos los hormigones debern tener las mismas dosificaciones, los cementos las mismas resistencias nominales, de tal manera que se compruebe cual es el hormign cuyo cemento, cumple con la resistencia a la compresin requerida.

2.5. METODOLOGIA

Metodologa se define como el anlisis sistemtico de procedimientos o el modo razonado de ejecutar una investigacin de un determinado tema o proyecto. Por lo tanto los mtodos que utilizamos para el tema objeto del estudio sern:

2.5.1. Mtodos tericos

Mtodo histrico.- Mtodo de los estudios sobre la historia y sus aplicaciones del cemento como componente del hormign, donde se realizar un estudio cronolgico de los cementos FANCESA y EL PUENTE.

Mtodo bibliogrfico.- Que tiene como prioridad efectuar un trabajo de investigacin adecuado. El mtodo bibliogrfico est basado en todas las consultas que se requieren realizar a una gama de medios escritos tales como ser libros, revistas, peridicos, publicaciones en Internet, etc.

2.5.2. Mtodos estadsticos

Mtodo estadstico.- Para el desarrollo del proyecto utilizaremos como principal herramienta a la Estadstica, puesto que esta ciencia nos permite trabajar con un

determinado nmero de ensayos, recomendando que ste sea lo ms grande posible.

2.5.3. Mtodos Experimentales

Mtodo experimental.- El mtodo de observacin nos permite observar de forma visual todo tipo de acontecimientos que pueden ocurrir durante el proceso de ejecucin del proyecto, est basado en la experiencia adquirida a partir de ensayosrealizados en laboratorio sin la necesidad de ser respaldada por una teora,razonamiento ni aproximaciones matemticas idealizadas.

2.5.4. Encuesta

La encuesta est dirigida a personas vinculadas con la construccin (Ingenieros, Arquitectos, Contratistas y otras personas entendidos en la materia) para la obtencin veraz de la informacin.

2.5.4.1. Formato de encuesta

La encuesta ser elaborada de la manera ms comprensible para el buen entendimiento de las personas en cuestin (Ingenieros, Arquitectos, Contratistas y otras personas entendidos en la materia).

Firmado por:

Ing. Julio Castro Azurduy.

CAPTULO I

1. Fundamento terico

1.1. Hormign

El hormign es una mezcla de cemento Prtland, agregado fino, agregado grueso, aire y agua en proporciones adecuadas para obtener ciertas propiedades prefijadas, especialmente la resistencia.

HORMIGN = CEMENTO PRTLAND + AGREGADOS + AIRE + AGUA + ADITIVOS

El cemento y el agua reaccionan qumicamente uniendo las partculas de los agregados, constituyendo un material heterogneo. Algunas veces se aaden ciertas sustancias, llamadas aditivos, que mejoran o modifican algunas propiedades del hormign.

1.1.1. Tipos de hormigones

Los ms difundidos, como el HS (cemento, arena, grava y agua), el HA (cemento, arena, grava, agua, armadura de acero), el HC (cemento, arena, grava, agua y piedra).

1.1.2. El cemento

Qu es el cemento Prtland?

El cemento Prtland es un producto comercial de fcil adquisicin el cual cuando se mezcla con agua, ya sea solo o en combinacin con arena, piedra u otros materiales similares, tiene la propiedad de reaccionar lentamente con el agua hasta formar una masa endurecida. Esencialmente es un clinker finamente molido, producido por la coccin a elevadas temperaturas, de mezclas que contienen cal, almina, fierro y slice en proporciones determinadas.

Al material parcialmente fundido que sale del horno se le denomina clinker (pequeas esferas de color gris negruzco, duras y de diferentes tamaos).

Los componentes fundamentales del cemento son: aluminato triclcico, silicato dicfcico, ferroaluminato triclcico y el silicato triclcico.

De los cementos naturales y artificiales, son estos ltimos los que ms se han generalizado por su mejor control y su mayor uniformidad.

Los cementos se clasifican en tipos, segn sus componentes, y en clases o categoras segn su resistencia.

1.1.3. Clasificacin del cemento segn normas bolivianas

Designacin: Cemento Prtland con puzolana

CEMENTO PRTLAND IP- 40 PIONERO

El cemento PIONERO corresponde al Tipo I, Categora resistente Alta (40 Mpa de resistencia mnima a la compresin a 28 das segn la Norma Boliviana NB-011. Es especfico para el uso en construcciones generales de concreto, cuando no se requieran las propiedades especficas de los otros tipos de cemento.

Este cemento cuenta con el Sello de Calidad de IBNORCA.

Propiedades:

Entre otras, sus propiedades especficas de fraguado, resistencia mecnica alta, endurecimiento rpido y el color, le son conferidas por las materias primas que aportan los compuestos qumicos primordiales para el cemento y a travs de un proceso regular y estable de fabricacin.

Usos y aplicaciones:

Es utilizado en construcciones de hormign armado y pretensado, prefabricados, elementos estructurales de alta resistencia y en general, en todo tipo de construcciones, tales como: placas, estructuras, pavimentos, aceras, etc.

Caractersticas:

Alta resistencia mecnica (40MPa mnima a la compresin a 28 das segn Norma Boliviana NB-011), endurecimiento rpido.

Presentacin:

Bolsas de 50 kg, Granel en Big Bags de 1,5 t y en Cisternas de 20 t.

Recomendado para:

Hormign armado, hormign pretensado, prefabricados, elementos estructurales de alta resistencia y en general todo tipo de construcciones

Precauciones:

Almacenamiento adecuado no mayor a dos meses.

CEMENTO PRTLAND IP- 40 SUPERIOR

El cemento SUPERIOR corresponde al Tipo IP, Categora resistente Alta (40 Mpa de resistencia mnima a la compresin a 28 das segn la Norma Boliviana NB-011. Este cemento cuenta con el Sello de Calidad de IBNORCA.

Propiedades:

Sus propiedades principales son: resistencia mecnica alta, endurecimiento rpido, baja retraccin, moderado calor de hidratacin y mayor impermeabilidad.

Usos y aplicaciones:

Es utilizado en construcciones de hormign armado y pretensado, prefabricados, elementos estructurales de alta resistencia, hormigones en masa, hormigones en ambientes agresivos, obras hidrulicas y en general todo tipo de construcciones.

Presentacin:

Bolsas de 50 kg, Granel en Big Bags de 1,5 t y en Cisternas de 20 t.

Recomendado para:

Hormign armado, hormign armado de gran espesor, hormigones en masa, hormigones en ambientes ligeramente agresivos, prefabricados curados de vapor, obras sanitarias, cimentaciones, pavimentos, obras expuestas a humedad..

Precauciones:

Almacenamiento adecuado no mayor a dos meses, curado prolongado en lugares secos.

CEMENTO PORTLAND IP-30 "LIDER".

El cemento LIDER corresponde al Tipo IP, Categora resistente Media (30 Mpa de resistencia mnima a la compresin a 28 das segn la Norma Boliviana NB-011. Cuenta con el Sello de Calidad de IBNORCA.

Propiedades:

Sus principales propiedades son: resistencia mecnica media, bajo calor de hidratacin, menor retraccin y endurecimiento algo ms lento.

Usos y aplicaciones:

Utilizado en hormign armado, pavimentos, prefabricados, hormigones en masa, cimentaciones, obras hidrulicas y en general por su versatilidad para todo tipo de construcciones.

Presentacin:

Bolsas de 50 kg, Granel en Big Bags de 1,5 t y en Cisternas de 20 t.

Recomendado para:

Hormign armado, hormign armado de gran espesor, hormigones en masa, presas, hormigones en ambientes ligeramente agresivos, prefabricados con curados de vapor, obras sanitarias, cimentaciones, pavimentos, muros de contencin, obras expuestas a humedad, morteros, pisos, mampostera, revoques y enlucidos.

Precauciones:

Almacenamiento adecuado no mayor a dos meses, curado prolongado en lugares secos.

Especificaciones qumicas:

Caractersticas qumicas

Unid.

Norma Boliviana

Cemento Lder

Valor Prom.

NB 011

Norma NB 061-95

Oxido de Magnesio

MgO

%

Max. 6,00

4,76

Trixido de Azufre

SO3

%

Max. 4,00

1,34

Prdidas por calcinacin

PPC

%

Max. 7,00

2,87

Especificaciones fsicas:

Caractersticas fsicas

Unid.

Norma Boliviana

Cemento Lder

Valor Prom.

NB 011

Norma NB 063-95

Tiempo inicial de fraguado

minutos

min. 45

215

Tiempo final de fraguado

minutos

max. 600

370

Norma NB 643-95

Expansin (Le - Chatelier C-A)

mm.

max. 10

1,77

Norma NB 064-95

Densidad

g/cm3

2,95

Norma NB 472-95

Superficie especfica (Blaine)

cm2/g

min. 2.600

4.147

Ensayos mecnicos:

Caractersticas mecnicas

Unid.

Norma Boliviana

Cemento Pionero

NB 011

Valor prom.

Norma NB 0470

Resistencia a la compresin 3 das

MPa

16.10

7 das

MPa

min. 17

22.60

28 das

MPa

Min. 30

33.90

1.1.4. ridos.

Generalidades.- Llamados tambin agregados, son materiales inertes que se combinan con los aglomerantes (cemento, cal, etc.) y el agua formando los hormigones y morteros.

La importancia de los agregados radica en que constituyen alrededor del 75% en volumen, de una mezcla tpica de concreto.

Por lo anterior, es importante que los agregados tengan buena resistencia, durabilidad y resistencia a los elementos, que su superficie est libre de impurezas como barro, limo y materia orgnica, que puedan debilitar el enlace con la pasta de cemento.

Desde el punto de vista de durabilidad en medios agresivos, deben preferirse los ridos de tipo silceo, Ej. Gravas y arenas de ro o cantera. Y los que provienen de machaqueo de rocas volcnicas, ej. Calizas y Dolomitas. Y las volcnicas sueltas, ej. Pmez, Toba.

No deben emplearse ridos que provengan de calizas blandas, feldespatos, yesos, piritas o rocas friables ni porosas.

Clasificacin de los ridos:

Los agregados naturales se clasifican en:

CIV 218 Tecnologa del Hormign Ing. Julio Castro Azurduy Carrera: Ingeniera Civil

U.M.R.P.S.F.X.CH

a) Agregados finos:

Arena fina

Arena gruesa

b) Agregados gruesos

Grava

Piedra

Granulometra.- La granulometra es la distribucin por tamaos de las partculas de arena.

La granulometra se la puede determinar por diferentes mtodos:

Anlisis granulomtrico mediante Tamices.

Anlisis granulomtrico mediante Hidrmetro.

Anlisis granulomtrico Combinado.

Anlisis granulomtrico Sifonado.

Anlisis granulomtrico por tamices.- Tambin llamado anlisis mecnico y cuya finalidad es determinar el tamao de las partculas del suelo.

Este mtodo se usa para suelos gruesos o menores al tamiz 200, asimismo se utilizan un juego de tamices que van desde 4 plg. (10.26 cm), hasta el tamiz 200 (0.074 mm).

Los tamices son de abertura cuadrada, los que corresponden a la serie estndar, en este mtodo la determinacin del tamao de las partculas se lo realiza por va seca o va hmeda.

a) Arena.- Es el rido de mayor responsabilidad. A diferencia de la grava, el agua e incluso el cemento puede decirse que no es posible hacer un buen hormign sin una buena arena.

Las mejores arenas son las de ro, ya que, salvo raras excepciones, son cuarzo puro, por lo que no hay que preocuparse acerca de su resistencia y durabilidad. La arena de mina suele tener arcilla en exceso, por lo que generalmente es preciso lavarla. Las arenas de mar, si son limpias, pueden emplearse en hormign armado, previo lavado con agua dulce.

Las arenas que provienen del machaqueo de granitos, basaltos y rocas anlogas son tambin excelentes, con tal de que se trate de rocas sanas que no acusen un principio de descomposicin. Deben rechazarse de forma absoluta las arenas de naturaleza grantica alterada (caolinizacin de los feldespatos).

Las arenas de procedencia caliza son de calidad muy variable. Siempre resultan ms absorbentes y requieren ms cantidad de agua de amasado que las silceas. Su resistencia al desgaste es baja, por lo que los hormigones sometidos a este efecto por ejemplo en pavimentos deben confeccionarse con arena silcea, al menos en un 30 por 100 de la totalidad de la arena.

La humedad de la arena tiene gran importancia en la dosificacin de los hormigones, sobre todo cuando se dosifica el volumen. Por ello es siempre necesario tenerla en cuenta.

La arena no debe contener sustancias perjudiciales para el hormign.

Prueba de limpieza.- Algunas veces, para probar la arena sucia se debe restregar un poco con la mano y observar la mancha que deja. Una prueba mejor para determinar la cantidad de tierra o arcilla consiste en agitar un puado de arena en un vaso con agua, donde al asentarse la tierra o arcilla forma una capa separada de la arena. Si el vaso consta de divisiones, ser fcil ver la proporcin de tierra en el agregado, para lo cual se deben comparar los gruesos de la capa de tierra con la que forma la arena.

Forma de la arena.- Frecuentemente, se especifica que la forma de la arena sea angular, es decir que sus aristas sean agudas; sin embargo, en diversas pruebas se ha comprobado que los concretos elaborados con arena de partculas redondas dan buenos resultados, como aquellos en los cuales se ha utilizado arena formada por partculas angulares. En caso de emplear arena de ro, de lago o de mar, se debe tener cuidado de que sea gruesa y bien graduada.

b) Gravas.- La grava, tal como proviene del banco o la tolva, contiene algo de arena por lo que no se puede emplear solo como grava. En este caso, se debe cernir el material con una malla 3/16 plg. o nmero 4, despus de lo cual los materiales se podrn mezclar en las proporciones debidas.

La seleccin de las gravas es importante porque su dureza y resistencia depende la fatiga a la compresin del concreto. Muchas veces se atribuye al cemento el resultado de un mal trabajo, pero lo cierto es que un concreto de baja calidad siempre es el resultado de un agregado o mano de obra defectuosa.

Al conseguir la grava, debe tenerse cuidado de que sea un material bien graduado y que contenga una proporcin de partculas de todos los tamaos, desde el mas grande permitido por la clase de obra a efectuar, hasta el mas pequeo que ser aproximadamente de 6 mm de dimetro.

Requisitos de la grava.- Una buena grava debe ser limpia, graduada, dura y cuando la necesidad lo exija, resistente al fuego y sin arcilla, tierra o impurezas orgnicas por

razones iguales a las indicas al estudiar la arena. Adems, debe ser graduada para que tenga el menor nmero de vacos, y dura para dar fuerza y resistencia.

Si se requiere un concreto impermeable es evidente que los agregados deben tener esta propiedad. En trabajos de importancia se debe enviar una prueba del material a laboratorio, para que se dictamine su densidad, el contenido de arcilla y limo, su graduacin y su resistencia al desgaste.

c) Piedra.- Las piedras dependiendo su tamao son utilizadas para la construccin de fundaciones, cimientos y estructuras de gran tamao, por ejemplo para la construccin de puentes, represas, muros de contencin, plataformas, etc.

Se consideran piedras a partir de 10.6 cm de tamao, de las cuales la ms conocida es la piedra boln o piedra manzana con un tamao que oscila entre los 15 a 25 cm.

Al igual que los otros agregados dependiendo del tipo de obra este debe ser cuidadosamente seleccionado por tamao, dureza, limpieza y de su lugar de origen.

Podemos tambin considerar para este tipo de construcciones la roca triturada pero con iguales dimensiones, las cuales sern mayores a 10.6 cm.

Se llama compacidad de un rido a la relacin entre su volumen real y su volumen real y su volumen aparente, relacin que aumenta con el coeficiente de forma de la grava.

Se entiende por coeficiente de forma de un rido el obtenido a partir de un conjunto de granos segn la relacin entre la suma de sus volmenes y la suma de los volmenes de las esferas circunscritas a cada grano.

1.1.5. Agua

El agua es un elemento fundamental en la preparacin del hormign, estando relacionado con la resistencia, trabajabilidad y propiedades del hormign endurecido.

Clases de agua para el hormign.

Agua de amasado

agua de curado

Generalidades.- El agua de amasado juega un doble papel en el hormign Por un lado participa en las reacciones de hidratacin del cemento, por otro confiere al hormign la trabajabilidad necesaria para una correcta puesta en obra.

La cantidad de agua de amasado debe limitarse al mnimo estrictamente necesario ya que el agua en exceso se evapora y crea una serie de huecos en el hormign (capilares) que disminuyen su resistencia pero por otra parte no puede disminuirse excesivamente el contenido en agua pues podran obtenerse masas poco trabajables de difcil colocacin en obra.

Puede retenerse la idea de que cada litro de agua de amasado aadido de masa un hormign efecta a una disminucin de dos kilogramos de cemento

El agua de curado durante el proceso de fraguado primer endurecimiento del hormign tiene por objeto evitar la desecacin mejorar la hidratacin del cemento e impedir una retraccin prematura.

Tanto el agua de amasado como el agua de curado deben reunir ciertas condiciones para desempear eficazmente su funcin En general se debe ser ms estricta en la aptitud de un agua para curado que en la de agua para amasado Mucho ms peligrosa es el agua que recibe el hormign cuando esta endureciendo porque las reacciones que puede originar ya no actan sobre una masa en estado plstico adems la aportacin de sustancias perjudiciales en el agua de amasado es limitada en cantidad se produce de una sola vez sin renovacin mientras que la aportacin del agua de curado es mucho mas amplia v de actuacin mas duradera

Aguas perjudiciales y no perjudiciales

Un ndice til de carcter general sobre la aptitud de un agua en la tcnica del hormign es su potabilidad. Las excepciones se reducen casi exclusivamente a las aguas de alta montaa cuya gran pureza les confiere carcter agresivo No obstante algunas aguas manifiestamente insalubres pueden tambin ser utilizadas, aguas bombeadas de minas (que no sean de carbn), algunas de residuos industriales, aguas pantanosas, etc. Las aguas depuradas con cloro pueden emplearse perfectamente.

Entre otras, no conviene emplear aguas cuyo pH sea inferior a 5, ni las que contengan aceites, grasas o hidratos de carbono Cuando el agua contiene malenas slidas en suspensin (limos o arcillas) debe proscribirse su empleo, ya que esos finos disminuyen notablemente Ia adherencia pasta rido.

En casos de duda es necesario efectuar anlisis para determinar la aptitud de un agua Las limitaciones impuestas por la Instruccin Espaola.

Un criterio prctico mediante el cual puede justificarse que un agua de amasado no altera, perjudicialmente, las propiedades exigibles al hormign, puede ser el ensayo comparativo de resistencia, a 28 das de los hormigones amasados con el agua en estudio y con un agua potable de buena calidad.

En fin si es absolutamente obligado emplear un agua sospechosa, convendr forzar la dosis de cemento (no menos de 350 Kg. / m3) y mejorar la preparacin y puesta en obra del hormign.

Agua de mar

No se pueden dar reglas generales acerca del agua de mar utilizada en el amasado de hormigones. En muchos casos se ha empleado con xito para estructuras de hormign armado a pesar de su alto contenido en sulfates. La Instruccin Espaola del Hormign admite su empleo para hormign en masa, previniendo acerca de la posible aparicin de manchas (eflorescencias producidas por la cristalizacin de sales) y de la probable cada de resistencia, que puede cifrarse en un 15 por 100 aproximadamente.

El contenido medio en cloruro sdico del agua de mar es del orden de 25 gramos por litro (es decir, unos 15 gramos por litro de ion cloro), lo que la coloca dentro del limite admisible para hormign en masa y abiertamente fuera para hormign armado. Las restantes sales estn constituidas fundamentalmente por sulfates magnsico, clcico y potsico, con contenidos del orden de 1,50; 1,25 y 1,00 gramos por litro respectivamente, lo que da un total de in SO4 prximo a los 3 g/1. Estos contenidos bastaran para calificar al agua como perjudicial, pero por una serie de razones de ndole qumica, su agresividad real es mucho menor de la que tendra un agua no

marina con sulfates o cloruros en anlogas proporciones.

La presencia de algas en el agua no debe admitirse, ya que impiden la adherencia rido-pasta, provocando posteriormente multitud de poros en el hormign.

El amasado con agua de mar suele ser especialmente perjudicial cuando el hormign va a estar en contacto con agua de mar. Por ello es norma de buena prctica amasar siempre con agua dulce los hormigones destinados a obras martimas. En particular, tos cementos aluminosos, que resisten bien el agua de mar, no deben ser amasados jams con agua de mar la cual puede provocar, aparte de otros perjuicios, un fraguado relmpago.

Anlisis del agua

En general, las Normas obligan a analizar las aguas solamente cuando no se posean antecedentes de su utilizacin o en caso de duda. Las limitaciones incluidas en las Normas (en particular, en la espaola) suelen ser prudentes y conservadoras, no siendo raro encontrar en la literatura especializada valores limites ms tolerantes.

1.2. Dosificacin

La eleccin de los materiales y su dosificacin tiene por objeto obtener:

Durabilidad satisfactoria para las condiciones de servicio previstas (dependiendo de cada obra).

Resistencia a la compresin requerida.

Mxima economa.

Se utilizar la menor cantidad de agua posible compatible con las condiciones de colocacin y compactacin disponibles, si es necesario se modificar alguna de stas.

Una menor relacin agua-cemento da lugar a una mayor resistencia y durabilidad.

Reajustar las proporciones segn las variaciones del medio fsico o la humedad de los agregados.

En una mezcla de hormign correctamente elegida el gasto de cemento constituye un 20-15 % y el de los ridos, un 80-85% en masa. Por eso en calidad de ridos, se emplean materiales de piedra locales, a saber arena, grava, piedra machacada, as como productos derivados de la industria como escorias de alto horno granuladas y machacadas.

La dosificacin sale de un estudio que se llama estudio de dosificacin en base a la calidad de la arena y de las pruebas que se hacen en laboratorio y al tipo de hormign que se quiere obtener y de acuerdo al tipo de construccin.

Al dosificar un hormign debe tomarse en cuenta 3 factores fundamentales: resistencia, consistencia y tamao mximo de rido.

1.3. Preparacin del hormign

En la preparacin del hormign existen 2 formas:

En volmenes grandes, se mezcla en un mezclador mecnico en hormigoneras con aspas que facilitan el mezclado de los materiales cemento, arena, grava y agua. Cuando no se mezcla bien se disgrega el hormign produciendo huecos en los vaciados.

Tambin se prepara en talleres especiales de plantas de hormign armado prefabricados con una dosificacin exacta y el mezclado de los materiales iniciales garantizando una masa, tambin se prepara en centrales automatizadas productores de este material.

A mano en obras pequeas, se mezclan hasta que tenga un color uniforme en toda la fase.

1.4. Colocacin

Un buen proceso de colocacin es el que tiende al llenado completo de los encofrados, en especial en las esquinas, sin alterar la uniformidad del hormign.

Cualquier equipo debe asegurar la mnima segregacin posible, evitar la evaporacin y alteracin del hormign.

No depositar una gran masa en un slo punto y desplazarlo horizontalmente.

El peligro de segregacin es mayor, cuanto ms grande sea el tamao mximo del agregado y ms discontinua su granulometra.

1.5. Compactacin

Se debe lograr que el hormign quede definitivamente en los encofrados con la mxima compacidad.

La compactacin puede realizarse en forma manual o mecnica.

Manual.- En estructuras y hormigones convencionales, pero con mezclas de alta fluidez, se compacta por gravedad, complementada con varillado y golpeteo lateral de encofrados.

Mecnica.- Se logra sometiendo al hormign a impulsos vibratorios y se realiza en dos etapas, la primera confiere fluidez al conjunto (disminuye la friccin interna) y la segunda elimina el aire atrapado (aparece en la superficie burbujeando).

Excederse en la vibracin provoca segregacin.

Una compactacin deficiente produce:

Abruptas cadas de resistencia. En efecto, un 1% de vacos provoca una cada de resistencia del orden de 5%.

Aumento de la permeabilidad.

Disminucin de la durabilidad del hormign.

Aumento de las deformaciones provocadas por las cargas.

Todos estos aspectos se hacen crticos cuando mayor es la calidad nominal del hormign.

1.6. Proceso de Fraguado

La pasta de cemento preparada, mezclando ste con agua, tiene tres periodos de fraguado. Al principio, durante 1-3 horas. Despus de amasar el cemento con el agua, es plstica y se moldea con facilidad. Luego empieza el fraguado que termina entre 5-10 horas despus del amasado; en este tiempo la pasta de cemento se hace ms espesa, pierde la trabajabilidad, pero su resistencia mecnica todava es pequea. La transicin de la pasta de cemento espesa al estado slido indica el final del fraguado y el inicio del endurecimiento que se caracteriza por el incremento notable de la resistencia mecnica, "el endurecimiento del hormign", siendo favorables las condiciones, dura varios aos, hasta la total hidrataci6n del cemento.

El trmino hidratacin es el proceso de la reaccin del cemento con el agua, que tiene lugar durante su fraguado y endurecimiento.

1.7. Endurecimiento del Hormign.

La resistencia del hormign aumenta en consecuencia de los procesos fsicos-qumicos que tienen lugar durante la reaccin del cemento con el agua y que transcurre de manera normal slo en condiciones ambientales calurosas y hmedas. La reaccin del cemento con el agua cesa, si el hormign se seca o se congela. El secado o la congelacin prematura del hormign empeoran irremediablemente la estructura y las propiedades.

1.8. Curado del Hormign.

El hormign necesita un curado que crea las condiciones normales sobre todo en el periodo inicial, despus de colocado de 15 A 28 das.

Curar significa brindar las condiciones propicias de temperatura y humedad para que continen los procesos de hidratacin del cemento.

El curado se iniciar inmediatamente despus que el hormign haya endurecido lo suficiente, para que su superficie no resulte afectada por el mtodo de curado adoptado.

Existen diferentes formas de curar el hormign:

Curado con agua por aspersin o inundacin (utilizada en el proyecto).

Mediante elementos que no ataquen la superficie y retengan la humedad (arena hmeda, lminas de polietileno blancas o negras, etc.).

Compuestos lquidos capaces de formar una membrana que evite la evaporacin. Se debe controlar su efectividad y colocar con sumo cuidado.

1.9. Propiedades del Hormign

1.9.1. Propiedades del hormign fresco

1.9.2.

Consistencia

La movilidad de la mezcla de hormign, que caracteriza su resistencia estructural, por su consistencia y se define por el asentamiento (en cm.), de un cono truncado, llamado "cono de Abrams" (AC), que mide la consistencia del hormign; el cono tiene 30 cm. de altura, el dimetro menor D=10 cm y el dimetro mayor D2=20 cm; est fabricado de material metlico con agarraderas, a este cono se le llena con la mezcla de hormign y se procede al ensayo.

Consistencia

Asentamiento

(cm)

Compactado

Seca

0 - 2

Vibrado

Plstica

3 - 5

Apisonado

Blanda

6 - 9

Picado

Fluida

10 -15

----------

Lquida

> 15

----------

Si el asentamiento del cono es nulo, la docilidad de la mezcla de hormign se caracteriza por la rigidez.

La movilidad de la mezcla de hormign se calcula como el promedio de ensayos realizados en una muestra de la mezcla.

Docilidad

La docilidad, concepto de difcil definicin, puede considerarse como la aptitud de un hormign para ser puesto en obra con los medios de compactacin que se dispone. Esta trabajabilidad del hormign est relacionada con su deformabilidad (consistencia), con su homogeneidad, con la trabazn de sus distintos componentes y con la mayor o menor facilidad que la masa presente para eliminar los huecos de la misma (aire ocluido), alcanzando una compacidad mxima.

Al fabricar piezas de hormign y hormigonado, estructuras monolticas la propiedad ms importante de la mezcla de hormign es su "docilidad", (tambin llamada manejabilidad o moldeabilidad), es decir, la capacidad de llenar un molde para el mtodo prefijado de compactacin, conservando su homogeneidad.

Poseer buena docilidad que corresponda al mtodo empleado para la compactacin.

Homogeneidad

Es la cualidad por la cual los diferentes componentes del hormign aparecen regularmente distribuidos en toda la masa, de manera tal que dos muestras tomadas de distintos lugares de la misma resulten prcticamente iguales.

Trabajabilidad

Es la facilidad que presenta el hormign fresco para ser mezclado, colocado, compactado y acabado sin segregacin ni exudacin durante estas operaciones.

No existe prueba alguna hasta el momento que permita cuantificar esta propiedad generalmente se le aprecia en los ensayos de consistencia

Segregacin

Es una propiedad del hormign fresco, que implica la descomposicin de este en sus partes constituyentes o lo que es lo mismo, la separacin del Agregado Grueso del Mortero.

Es un fenmeno perjudicial para el hormign, produciendo en el elemento llenado, bolsones de piedra, capas arenosas, cangrejeras, etc.

La segregacin es una funcin de la consistencia de la mezcla, siendo el riesgo mayor cuanto ms hmeda es esta y menor cuanto ms seca lo es.

Exudacin

Se define como el ascenso de una parte del agua de la mezcla hacia la superficie como consecuencia de la sedimentacin de los slidos.

Este fenmeno se presenta momentos despus de que el hormign ha sido colocado en el encofrado.

Masa especfica

Un dato de gran inters como ndice de la uniformidad del hormign en el transcurso de una obra, es la masa especfica (densidad) del hormign fresco, sea sin compactar, sea compactado. La variacin de cualquiera de ambos vales, que repercute en la consistencia, indica una alteracin de la granulometra de los ridos, del contenido en cemento o del agua de amasad, por lo que debe dar origen a las correcciones oportunas.

1.9.3. Propiedades del hormign endurecido

Densidad

La densidad o masa especfica del hormign endurecido depende de muchos factores, principalmente de la naturaleza de los ridos, de su granulometra y del mtodo de compactacin empleado. Ser tanto mayor cuanto mayor sea la de los ridos utilizados y mayor cantidad de rido grueso contenga, bien clasificado; y tanto mayor cuanto mejor compactado est.

Durabilidad

El hormign debe ser capaz de resistir la intemperie, accin de productos qumicos y desgaste, a los cuales est sometido en el servicio. Gran parte de los daos por intemperie sufrido por el hormign pueden atribuirse a los ciclos de congelacin y descongelacin. La resistencia del concreto a esos daos puede mejorarse aumentando la impermeabilidad incluyendo de 2 a 6% de aire con un agente incluso de aire, o aplicando un revestimiento protector a la superficie.

Impermeabilidad

Es una importante propiedad del concreto que puede mejorarse, con frecuencia, reduciendo la cantidad de agua en la mezcla. El exceso de agua deja vacos y cavidades despus de la evaporacin y, si estn interconectadas, el agua puede penetrar o atravesar el hormign. La inclusin de aire (burbujas diminuirs) as como un curado adecuado por tiempo prolongado, suelen aumentar la impermeabilidad.

Resistencia

La resistencia del hormign no puede probarse en condicin plstica, por lo que el procedimiento acostumbrado consiste en tomar muestras durante el mezclado las cuales despus de curadas se someten a pruebas de compresin.

Se emplea la resistencia a la compresin por la facilidad en la realizacin de los ensayos y el hecho de que la mayora de propiedades del hormign mejoran al incrementarse esta resistencia. La resistencia en compresin del hormign es la carga

mxima para una unidad de rea soportada por una muestra, antes de fallar por compresin (agrietamiento, rotura).

1.10. Rigidez

Es la capacidad de soporte de un cuerpo o material que es inflexible.

La rigidez de la mezcla de hormign se caracteriza por el tiempo de vibracin necesario para aplanar y compactar un cono de mezcla de hormign, previamente moldeado.

Se utilizar muestras de hormign rgidas (secos), mviles (plsticas) y coladas (fluidas)

Coherencia

La coherencia de la mezcla de hormign determina la homogeneidad de la estructura y las propiedades del hormign.

Es muy importante conservar la homogeneidad de la mezcla de hormign durante el transporte, la colocacin en el molde y la compactacin, al someterlo a un esfuerzo creciente, la mezcla de hormign primero experimenta deformaciones elsticas, pero vencida la resistencia estructural, fluye de manera similar como ocurre con un lquido viscoso, con propiedades del slido y del lquido autntico, que tiene lugar al acercamiento de los granos que la integran, y que una parte del agua se exprime hacia arriba y otra parte se acumula bajo los granos del rido grueso.

Se caracteriza por el desprendimiento del agua de dicha mezcla despus de su sedimentacin.

El factor principal que determina la docilidad de la mezcla de hormign, es la cantidad de agua de amasado (A Kg. /m3) que se distribuye entre el cemento y los ridos. La cantidad de agua en la pasta de cemento define las propiedades de la tensin lmite de cizallamiento, viscosidad, la movilidad y la rigidez de la mezcla de hormign.

Esta cantidad de agua se calcula a partir de los ndices requeridos de docilidad, en base de tablas y diagramas obtenidos de datos prcticos, considerando el tipo de rido

y su tamao.

La docilidad de la mezcla de hormign depende tanto de la viscosidad, como del volumen de la pasta de aglomerante (cemento).

La pasta de cemento llena las cavidades entre los granos del rido y forma copas "lubricantes" en la superficie de los mismos, disminuyendo la friccin interior.

1.11. Control de Calidad del Hormign.

El control de calidad del hormign en la produccin y la determinacin de su resistencia mecnica en estructuras, se efecta aplicando mtodos no destructivos (tcnicas electrnicas como los mtodos escleromtricos, por velocidad de propagacin, por resonancia, mixtos y por absorcin o difusin de radio-istopos) y mtodos destructivos como el ensayo mediante probetas especiales, que de cada partida de hormign se sacan muestras cuya cantidad viene prevista en las normas y especificaciones de cada tipo de construccin, en toda obra se tiene que hacer probetas que tienen un dimetro de 15 cm y altura 30 cm., es un cilindro comn y corriente que al da siguiente de vaciado se sumerge en agua y a los 7, 14 y 28 das se realizan las pruebas de compresin y flexin.

Tambin existen pruebas sin destruccin como el ultrasonido, radio mtrico, etc.

Las probetas se preparan por series.- Cada serie como regla, est constituida por tres probetas. Para preparar las probetas de control, la muestra de la mezcla de hormign se escoge de la parte central de la pasta o de una porcin de la mezcla. La mezcla de hormign se compacta en moldes sobre la mesa vibratoria de laboratorio. Las probetas preparadas se mantienen durante no menos de 24 horas en moldes cubiertos por un pao hmedo, e1 aire debe estar a una temperatura de 20+2 C, luego de desencofradas se colocan en la cmara de "endurecimiento normal" en la cual se mantiene una humedad relativa del aire no inferior al 95% y una temperatura de 20+2C para su posterior prueba.

La ley de la resistencia del hormign relaciona la resistencia mecnica con la calidad de los materiales empleados y la porosidad del hormign.

La resistencia del aglomerante se caracteriza por su marca, la calidad de rido y la porosidad, se determina indirectamente por el valor de la relacin A/C, es en realidad

la variacin de la resistencia en funcin del volumen de los poros formados por el agua que no reacciona con el cemento.

La ley de la resistencia del hormign relaciona la resistencia mecnica con la calidad de los materiales empleados y la porosidad del hormign.

La resistencia del aglomerante se caracteriza por su marca, la calidad de rido y la porosidad, se determina indirectamente por el valor de la relacin A/C, es en realidad la variacin de la resistencia en funcin del volumen de los poros formados por el agua que no reacciona con el cemento.

Segn estudios se ha establecido que la resistencia mecnica de un hormign de compacta colocacin es directamente proporcional a la resistencia del cemento e inversamente proporcional a la relacin agua cemento (A/C).

Firmado por:

Ing. Julio Castro Azurduy.